Абляционные материалы представляют собой особую категорию теплозащитных покрытий, предназначенных для эксплуатации в экстремальных условиях высокотемпературных потоков газа. Основной принцип их работы основан на явлении абляции — сложном энергоёмком процессе, при котором вещество постепенно разрушается и уносится с поверхности твердого тела потоком горячих газов, обтекающих эту поверхность с огромной скоростью. Именно за счёт контролируемого разрушения удаётся отводить избыточное тепло и обеспечивать сохранность конструкции в целом.

С точки зрения физики и химии, абляция — это не единичное явление, а целый комплекс процессов: плавление твёрдых фаз, интенсивная сублимация, газификация, химическая коррозия, а также механическая эрозия под действием мощного скоростного потока. Все эти явления протекают одновременно в условиях крайне больших градиентов температур, достигающих сотен градусов на каждый миллиметр толщины материала. Такая неоднородность температурного поля создаёт напряжения и ускоряет перенос вещества.

Ключевым параметром, характеризующим эффективность работы абляционной теплозащиты, является скорость уноса материала и критические тепловые потоки, при которых запускается процесс абляции. Эти показатели напрямую зависят от химического состава, внутренней структуры и теплофизических свойств материала.

Абляционные покрытия наносят на поверхность ракетных корпусов, спускаемых аппаратов, элементов гиперзвуковых летательных средств, а также на внутренние стенки камер сгорания ракетных двигателей. Такая защита необходима, поскольку температура корпуса космического корабля при входе в плотные слои атмосферы способна достигать нескольких тысяч градусов Цельсия. В этот момент слой абляционного материала начинает активно разрушаться, переходя в газообразные и жидкие продукты, которые уносятся потоком. Тем самым реализуется эффективный отвод тепла, и конструкция аппарата сохраняет работоспособность.

Абляционная теплозащита используется практически во всех спускаемых аппаратах начиная с первых шагов космонавтики и продолжает оставаться актуальной и сегодня. Она доказала свою надёжность в десятках миссий. Альтернативный подход заключается в применении плиточных теплозащитных покрытий, характерных, например, для многоразовых кораблей типа «Шаттл» и «Буран». В отличие от плиточной, абляционная защита является одноразовой, но при этом значительно проще и надёжнее в условиях сверхвысоких тепловых потоков.

Современные абляционные материалы представляют собой композиты, где тугоплавкий армирующий каркас сочетается со связкой, способной при нагреве переходить в неконденсированное состояние — через плавление, сублимацию или пиролиз. Нередко компоненты связующего подбираются так, чтобы они вступали в химические реакции с большим эндотермическим эффектом, дополнительно поглощая теплоту. В качестве основы используют металл-композиционные системы, керамику, полимеры, стекла, причём в матрицу вводятся наполнители различной природы, повышающие стойкость материала.

Главным эксплуатационным критерием считается так называемая абляционная стойкость. Под этим понятием подразумевается количество тепла, необходимое для уноса единицы массы вещества с поверхности. Чем выше эта характеристика, тем дольше материал способен выполнять свою защитную функцию. Повысить стойкость можно за счёт оптимального подбора наполнителей, армирующих элементов и изменения пористости структуры.

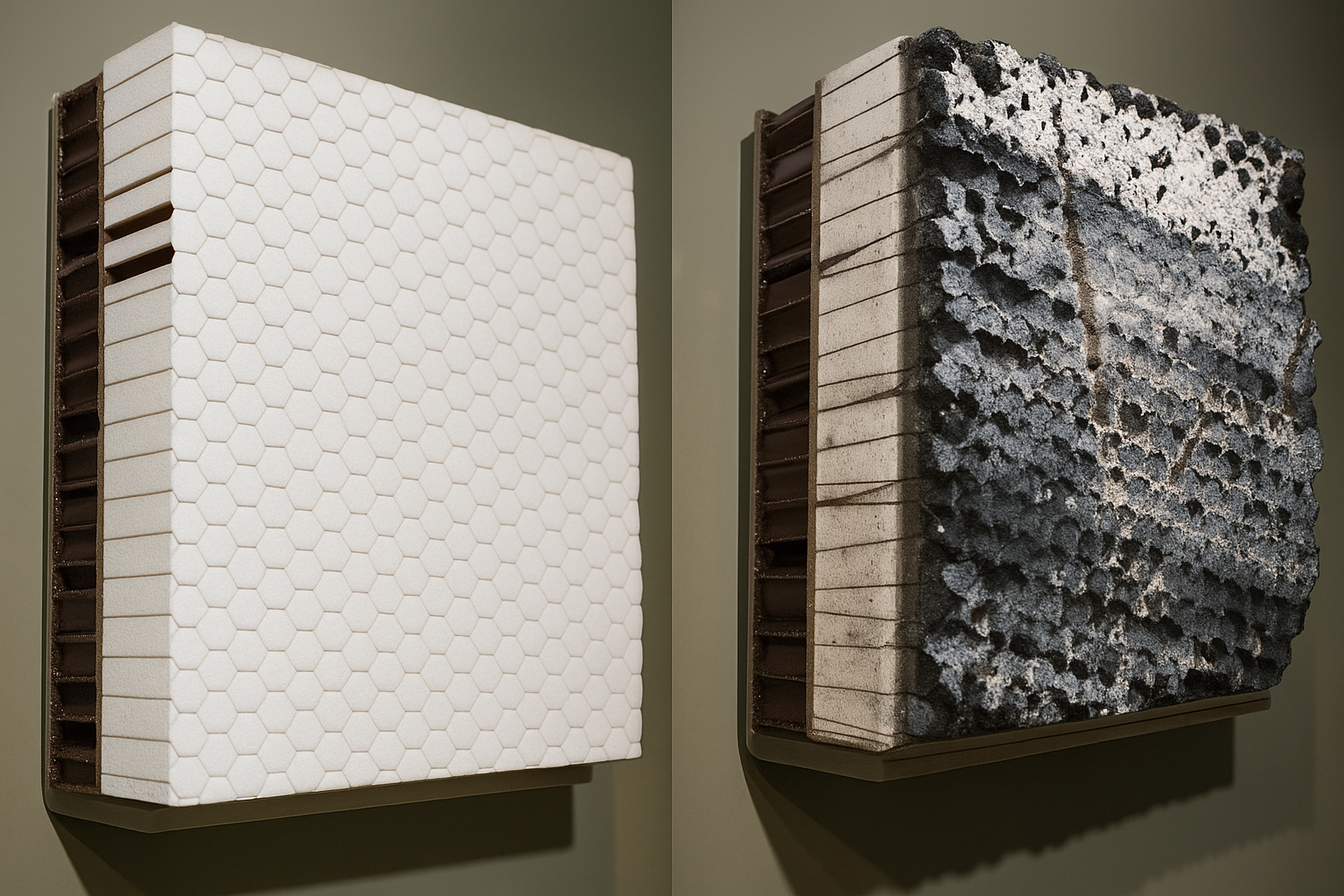

Существует несколько групп абляционных материалов. Разлагающиеся материалы (например, политетрафторэтилен, полиэтилен) работают в основном за счёт выделения газообразных продуктов разложения. Сублимирующие материалы (графит при температурах около 3800 °С и давлениях до 10 МПа при отсутствии кислорода) уходят в газовую фазу без плавления. Плавящиеся материалы (кварц, пенокерамика) образуют расплав, который постепенно уносится потоком. На практике чаще всего применяют органические и кремнийорганические армированные материалы, демонстрирующие комбинацию нескольких механизмов абляции одновременно.

При воздействии высокотемпературного потока в первые мгновения на поверхности образуется тонкая плёнка расплава. Под ней начинается прогрев более глубоких слоёв, формируется зона абляции — область, где протекают процессы плавления, пиролиза и газификации. В результате остаётся пористый углеродный остаток, играющий роль временного теплоизоляционного барьера. Постепенно эта зона смещается вглубь материала, толщина неповреждённого слоя сокращается, а температура в нём увеличивается. К моменту окончания действия теплового потока зона абляции может вплотную приблизиться к защищаемой поверхности, и именно на этот срок рассчитывают инженеры при проектировании защиты.

По физико-механическим свойствам абляционные материалы могут быть как твёрдыми (основанными на термореактивных смолах), так и эластичными (основанными на каучуковых системах). Применение волокнистых армирующих наполнителей существенно улучшает ключевые показатели — снижает линейную скорость уноса, увеличивает время достижения критической температуры на обратной стороне образца, делает материал более стабильным при длительном нагреве.

Эластичные композиции особенно востребованы в теплозащите камер сгорания крупногабаритных ЖРД, а также в защитных покрытиях для гиперзвуковых самолётов, межпланетных аппаратов и ракет, совершающих вход в атмосферу Земли или других планет. Их важное преимущество — высокая деформируемость: относительное удлинение при разрыве может достигать 200 % и даже более. Благодаря этому такие покрытия не растрескиваются при динамических нагрузках и сохраняют целостность в сложных условиях полёта.

Одним из направлений улучшения характеристик является снижение плотности материала. Лёгкость достигается введением пенообразующих добавок или наполнителей в виде полых микросфер — стеклянных, фенольных и других. В результате плотность может быть снижена до 0,16 г/см3, что особенно ценно при создании летательных аппаратов, где каждый грамм массы имеет значение.