Содержание страницы

В инженерной и производственной практике закалка и отпуск стали занимают центральное место среди методов управления механическими свойствами материалов. Термическая обработка позволяет не только значительно повысить твёрдость и износостойкость изделий, но и сбалансировать их прочностные и пластические характеристики, адаптируя металл к различным условиям эксплуатации.

Технологии закалки и последующего отпуска — это не просто процесс нагрева и охлаждения, а строго выверенная последовательность фазовых превращений, от которой напрямую зависит качество конечного продукта. В данной работе рассматриваются основные принципы, режимы и разновидности этих процессов, а также оборудование и методы, обеспечивающие их высокоэффективное применение.

Искусство термической обработки металлов восходит к эпохе античности, когда кузнецы интуитивно применяли закалку и отпуск, воздействуя на железо огнём и водой. Первые научные описания процессов появились в XVIII–XIX веках с развитием металлургии как науки. Пионеры термической обработки — английский металлург Роберт Мюсхет и российский учёный Павел Аносов — внесли существенный вклад в понимание структуры стали после закалки. С развитием научной базы в XX веке были открыты мартенситные и бейнитные превращения, а благодаря трудам Дэвиса и Гроссмана были систематизированы представления о прокаливаемости и термокинетике стали. Современная термическая обработка использует не только классические методы, но и высокоточные технологии, такие как индукционный нагрев, криообработка и ВТМО/НТМО.

Закалка сталей

Закалка представляет собой разновидность термической обработки, в ходе которой в металлических сплавах образуется неравновесное строение. Формирование таких структур возможно исключительно при наличии фазовых превращений в твёрдом состоянии, таких как:

- полиморфные преобразования твёрдорастворённых фаз;

- изменение степени растворимости твёрдых растворов при температурных колебаниях;

- распад высокотемпературных твёрдых растворов в результате эвтектоидных реакций и аналогичных процессов.

Для обеспечения формирования неравновесной структуры, сплав подвергается нагреву выше температуры фазового перехода в твёрдой фазе, после чего охлаждается с максимальной скоростью. Быстрое охлаждение предотвращает наступление равновесных фазовых переходов во время снижения температуры.

Основной задачей закалки является существенное увеличение твёрдости и сопротивления износу. Эти качества возрастают при повышенном содержании углерода в структуре стали.

На практике при закалке обычно стремятся получить структуру, обладающую максимальной твёрдостью и износостойкостью — мартенсит. При последующем отпуске возможно снижение изначальной твёрдости с одновременным ростом пластичности материала.

Важно отметить, что в условиях одинаковой твёрдости структуры, полученные при совмещении закалки и отпуска, обладают более благоприятными механическими характеристиками по сравнению с теми, что сформировались вследствие прямого распада аустенита, за исключением структуры нижнего бейнита.

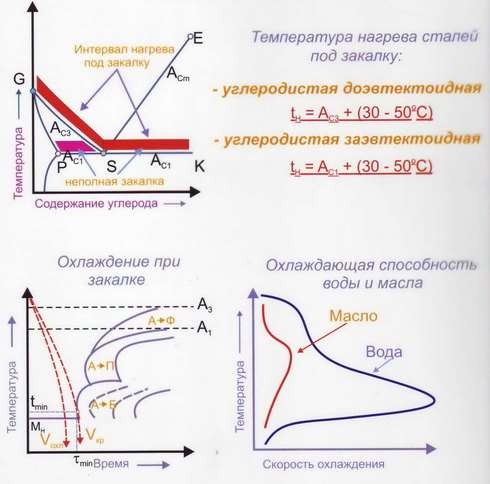

В зависимости от уровня температуры при нагреве различают два типа закалки: полную (Тнаг. превышает критическую температуру А3) и неполную (Тнаг. лежит в интервале температур между A1 и A3), как показано на рисунке 1.

Рис. 1. Температуры нагрева и скорости охлаждения при закалке углеродистых сталей

Полная закалка применяется к доэвтектойдным сталям с температурой нагрева Тнаг. = A3 + (30–500С), что способствует образованию при нагреве мелкодисперсного аустенита. После последующего охлаждения из него формируется мелкозернистый мартенсит.

Следует учитывать, что недогрев до критической точки A3 сохраняет в структуре доэвтектойдный феррит, что при незначительном снижении прочности повышает пластичность закалённой стали.

Для заэвтектойдных сталей применяется неполная закалка, проводимая при Тнаг. = A1 + (30–500С). Результирующая структура — смесь цементита с мартенситом. Такая структура демонстрирует более высокую твёрдость, чем чистый мартенсит. Если сталь до этого была подвергнута сфероидизирующему отжигу, то карбиды, приобретшие округлую форму, не вызывают значительного снижения ударной вязкости.

Высоколегированные инструментальные стали ледебуритного класса в случае использования их в условиях высоких температур обрабатываются закалкой при температуре, приближающейся к эвтектической. Это необходимо для полного разрушения вторичных карбидов и насыщения аустенита не только углеродом, но и легирующими компонентами, ранее содержащимися в этих карбидах. В результате получается мартенсит, обладающий повышенной теплостойкостью.

Если основное требование к таким сталям – высокая износостойкость, а не сохранение твёрдости при нагреве, то температуру закалки намеренно снижают, чтобы сохранить часть вторичных карбидов в нерастворённом состоянии. Это объясняется тем, что легирующие элементы снижают критические температуры стали, при этом их диффузия в твёрдом состоянии происходит крайне медленно.

Процесс охлаждения при закалке. Для того чтобы добиться превращения аустенита в мартенсит, необходимо обеспечить переохлаждение до уровня температур мартенситного превращения. Следовательно, скорость охлаждения должна превышать критическое значение Uкр..

В углеродистых сталях величина Uкр. составляет диапазон от 1400 до 4000С/с. Для достижения необходимого переохлаждения применяют очень интенсивное охлаждение, как правило, методом быстрого погружения деталей в холодную воду или водные растворы с добавлением едкого натра. Щелочная среда в таких растворах предотвращает коррозию закалённых изделий.

Считается, что наиболее эффективным механизмом охлаждения является фаза пузырькового кипения жидкости. Чем шире температурный диапазон этой стадии, тем выше эффективность охлаждающей среды. Это наглядно отражено в таблице 1.

Таблица 1.

| Охлаждающая среда | Температура, оС | Интенсивность охлаждения (относительная) при пузырьковом кипении | |

| жидкости | интервал пузырькового кипения | ||

| Вода | 20 40 80 |

400 – 100 350 – 100 250 – 100 |

1 0,7 0,2 |

| 10%-ный раствор: NaCl или NaOH | 20 20 |

650 – 100 650 – 100 |

3 2,5 |

| Минеральное масло | 20 – 200 | 500 – 250 | 0,3 |

Наиболее распространённым способом охлаждения является погружение детали в охлаждающую жидкость (воду или масло) температурой от 20 до 250С. Однако при необходимости снизить деформации или предотвратить растрескивание применяют усложнённые режимы охлаждения.

Коробление и растрескивание являются следствием появления остаточных напряжений, возникающих при закалке. Наиболее сильные напряжения формируются в момент перехода аустенита в мартенсит, сопровождающегося увеличением объёма. Поскольку модуль упругости при температурах мартенситного превращения остаётся высоким, возникающие напряжения практически не релаксируют.

Макроскопические напряжения дополнительно накапливаются в результате неодновременного протекания превращений по поперечному сечению детали или вследствие сложной формы изделия. Снижение остаточных напряжений достигается при синхронности фазовых переходов по сечению и при уменьшении скорости охлаждения в интервале температур Мн – Мк.

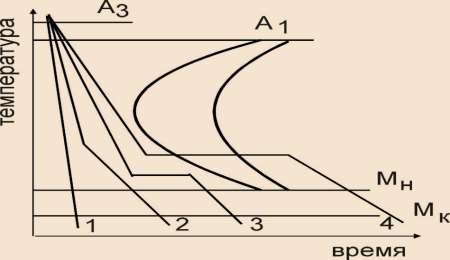

В производственных условиях для эффективного уменьшения остаточных напряжений применяются следующие методы охлаждения (рис. 2):

- двухступенчатая (двухсредная) закалка;

- ступенчатое охлаждение;

- изотермическое закаливание.

Рис. 2. Различные способы закалки сталей: 1 — классическая закалка; 2 — двухсредная; 3 — ступенчатая; 4 — изотермическая.

Двухсредная закалка предполагает первоначальное охлаждение детали в воде до прохождения критического температурного интервала минимальной устойчивости аустенита, после чего происходит перевод детали в более мягкую среду, чаще всего в масло, для завершения охлаждения без резких температурных градиентов.

Ступенчатая закалка. В методе ступенчатой закалки металлическое изделие, предварительно доведённое до температуры закаливания, помещают в нагретую жидкую среду. Температурный режим этой среды превышает критическую точку Мн на 50–100оС, характерную для конкретной марки стали. После кратковременной выдержки, необходимой для температурного выравнивания по всему объёму, охлаждение завершают на неподвижном воздухе. Это позволяет избежать внутренних термических напряжений и снизить вероятность образования трещин.

Такой способ термообработки эффективен лишь для легированных сталей, которые сохраняют переохлаждённый аустенит в состоянии устойчивости в зоне температур, соответствующих эвтектоидным превращениям. Ступенчатую закалку чаще всего используют для мелкоразмерных инструментальных изделий, выполненных из средне- и низколегированных сталей.

Изотермическая закалка. Когда после стандартной закалки с получением мартенсита и последующего отпуска не удаётся достичь необходимой комбинации прочности и вязкости, применяют изотермическую закалку с целью формирования нижнего бейнита. Этот структурный компонент характеризуется оптимальным сочетанием высоких механических свойств. В отличие от ступенчатой закалки, здесь деталь выдерживается при температуре, на 50–100оС превышающей точку Мн, до завершения полного аустенитного превращения в бейнит. Только после этого проводится воздушное охлаждение.

Как и в случае ступенчатой методики, изотермическое охлаждение применимо к сталям, устойчивым к распаду переохлаждённого аустенита. Изделия, склонные к деформации — такие как ножовки, режущие пластины, лезвия бритв и аналогичные компоненты — подвергаются охлаждению в зафиксированном состоянии. Чаще всего используются массивные металлические плиты из меди или стали. В таких условиях охлаждение происходит медленнее, чем в масляной ванне, что способствует равномерному изменению структуры и минимизации остаточных напряжений.

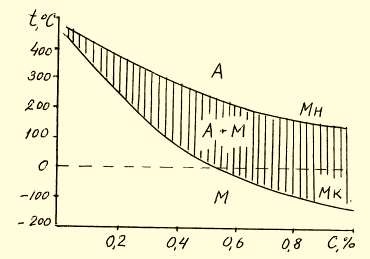

Обработка холодом. Криогенная обработка применяется к легированным сталям после их закалки, когда точка завершения мартенситного превращения Мк значительно ниже обычной комнатной температуры (20–25оС). При охлаждении только до комнатной температуры в структуре остаётся значительный объём остаточного аустенита Аост, как видно на рис. 3. Этот нестабильный фазовый компонент негативно влияет на твёрдость и может привести к изменению размеров деталей со временем, так как способен к медленному превращению при пониженных температурах.

Для полной стабилизации структуры изделие охлаждается до температур от -40 до -196оС, что соответствует температуре жидкого азота. Обработка проводится непосредственно после закалки, до начала стабилизации Аост. Это особенно важно для точных приборов, подшипниковых деталей, цементированных компонентов из легированных сталей и иных высоконагруженных изделий.

Рис. 3. Зависимость интервала образования мартенсита от содержания углерода в охлаждённом аустените

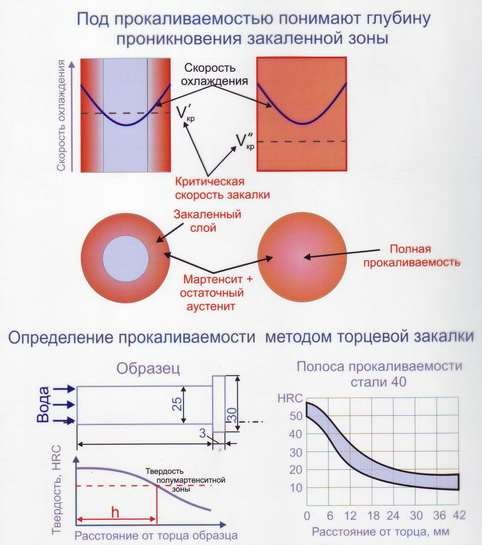

Закаливаемость и прокаливаемость сталей представляют собой важнейшие технологические характеристики, определяющие эффективность термообработки сталей.

Под закаливаемостью подразумевается способность стали к увеличению твёрдости при закалке, что в основном зависит от процентного содержания углерода. Как правило, при термической обработке деталей обеспечивается скорость охлаждения выше критической (Uкр) на поверхности, что способствует формированию мартенсита с высокой твёрдостью.

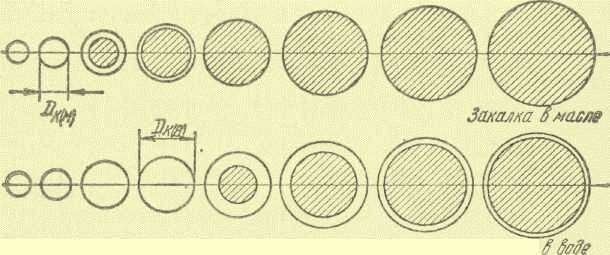

Прокаливаемость характеризует способность стали подвергаться закалке на определённую глубину (см. рис. 4). Считается, что зона, содержащая не менее 50% мартенсита (так называемая полумартенситная область), относится к закалённому слою. Присутствие легирующих элементов, за исключением кобальта, способствует увеличению глубины прокалки.

Рис. 4. Глубина закалённого слоя в зависимости от охладителя

Стоит учитывать, что даже сталь одной марки может демонстрировать различную прокаливаемость в зависимости от: химического состава, степени измельчения зерна, температурного режима нагрева, геометрии изделия и других факторов. По этой причине справочные источники приводят диапазон прокаливаемости в виде характерной полосы (см. рис. 5).

Рис. 5. Метод определения прокаливаемости стали

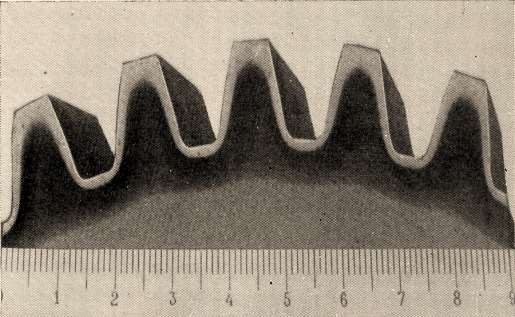

Поверхностная закалка трущихся элементов машин часто осуществляется методом токов высокой частоты (ТВЧ). Такой подход обеспечивает интенсивный нагрев лишь поверхностных слоёв с последующим быстрым охлаждением. В результате образуется зона высокой твёрдости у поверхности при сохранении вязкой сердцевины. Это позволяет сочетать износостойкость с сопротивлением ударным нагрузкам.

Описанный процесс отличается высокой производительностью и пригоден для автоматизации в условиях крупносерийного производства. ТВЧ-нагрев производится с помощью индуктора, а охлаждение — посредством воды, подаваемой через спрейер (распыляющую трубку с отверстиями), как показано на рис. 6.

Рис. 6. Нагрев детали ТВЧ

Существенным достоинством поверхностной закалки, как и других методов упрочнения (включая химико-термическую обработку и поверхностный наклёп), является образование значительных сжимающих напряжений в поверхностных слоях, что благоприятно влияет на долговечность изделия (см. рис. 7).

Рис. 7. Контурная закалка поверхности и галтели зуба

Высокоскоростной нагрев, реализуемый при ТВЧ-обработке, способствует получению очень мелкой аустенитной структуры, что положительно сказывается на прочностных характеристиках материала.

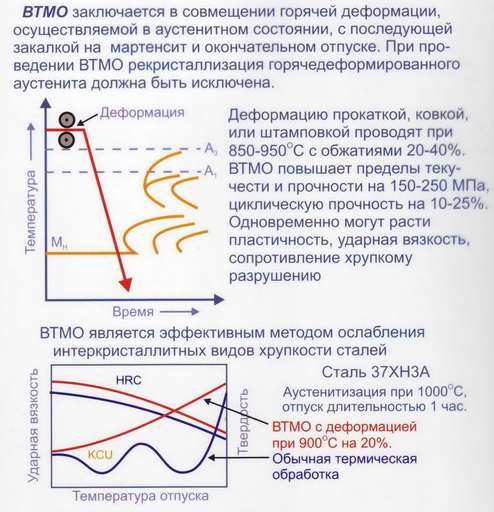

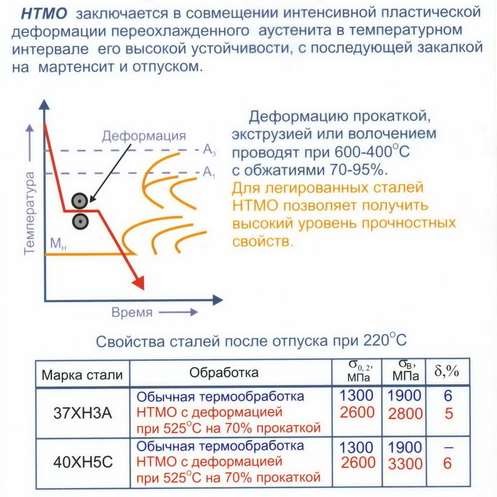

Среди прочих разновидностей закалки выделяют два вида термомеханической обработки:

- высокотемпературную механическую обработку (ВТМО);

- низкотемпературную механическую обработку (НТМО).

Комбинированный метод термомеханической обработки предполагает последовательное или параллельное воздействие пластической деформации и термического нагрева. В частности, осуществляется закалка стали, предварительно подвергнутой деформации в аустенитном состоянии. Структурные и прочностные изменения после ВТМО и НТМО иллюстрируются на рис. 8 и рис. 9 соответственно.

Рис. 8. Режим и свойства сталей после ВТМО

Рис. 9. Режим и свойства сталей после НТМО

Главным преимуществом термомеханической обработки является повышение прочностных характеристик стали без существенного ухудшения её пластичности. Особенно важно, что ударная вязкость после ВТМО и НТМО оказывается на 1,5–2 раза выше по сравнению с аналогичными показателями стали, закалённой с низким отпуском.

Высокотемпературная термомеханическая обработка способствует значительному снижению или полному устранению опасных проявлений отпускной хрупкости, особенно в критическом диапазоне температур. Благодаря такой обработке существенно уменьшается необратимая форма хрупкости, повышается ударная вязкость при нормальных условиях, а также понижается температура, при которой наблюдается хрупкое разрушение (порог хладноломкости). Сопротивление стали к ломкости становится выше, а вероятность появления трещин при термическом воздействии — ниже.

Особую эффективность данный метод обработки проявляет при применении к сталям различного назначения: инструментальным, пружинным, конструкционным, а также к легированным и углеродистым. Эти категории сталей особенно чувствительны к повышению прочностных характеристик, что делает обработку необходимым этапом в их упрочнении.

Для сохранения высоких значений прочности, после проведения высокотемпературной термомеханической обработки зачастую применяют последующий отпуск при температуре в диапазоне 100…200oС, что обеспечивает стабильность структуры и механических характеристик.

Низкотемпературная термомеханическая обработка, также известная как аусформинг, отличается иным подходом: материал нагревается до состояния аустенита, после чего выдерживается при температуре, позволяющей сохранить это состояние. Далее следует контролируемое охлаждение до 400…600oС — выше начала мартенситного превращения, но ниже рекристаллизационной температуры. В этом диапазоне осуществляется пластическое деформирование с последующей закалкой.

Несмотря на то, что аусформинг позволяет добиться значительного повышения прочности, он не устраняет склонности к отпускной хрупкости. Кроме того, технология требует существенных пластических деформаций, достигающих 75…95 %, что требует применения оборудования с высокой энергоемкостью.

Данный вид обработки находит применение в отношении среднеуглеродистых легированных сталей, обладающих способностью к образованию устойчивого мартенсита и стабильного остаточного аустенита, особенно при вторичном охлаждении.

Причины повышения прочности в процессе термомеханической обработки заключаются в измельчении зерен аустенита за счет его пластической деформации. Формирующиеся зерна (или блоки) по размеру становятся в 2–4 раза меньше по сравнению с обычной термической закалкой. Кроме того, наблюдается значительный рост плотности дислокаций. После закалки из деформированного аустенита образуются мелкодисперсные пластинки мартенсита, характеризующиеся сниженным уровнем остаточных напряжений.

Отпуск сталей

Во время отпуска закаленных углеродистых сталей происходят следующие структурные превращения:

- распад мартенситной фазы с образованием различных карбидных форм (при 20–350 °C);

- частичное превращение остаточного аустенита с образованием бейнитной структуры (в пределах 200–300 °C);

- снижение внутренних напряжений и переход ε-карбида (Fe₂C) в цементитную фазу (в интервале 350–400 °C);

- процессы коагуляции и сфероидизации карбидов (при температурах 450 °C и выше);

- ослабление дислокационной плотности, развитие полигонализации и рекристаллизации феррита (450 °C и выше).

На основе температурных режимов отпуск классифицируется на три основных типа:

- Низкотемпературный – Т = 120-250оС.

- Среднетемпературный – Т = 350-450оС.

- Высокотемпературный – Т = 500-680оС.

Продолжительность выдержки подбирается с целью достижения стабильных эксплуатационных характеристик материала.

При проведении низкого отпуска инструментов, например, время выдержки может составлять от 30 минут до 2 часов, что определяется формой и размерами изделия. В случаях, когда температура отпуска не превышает 100-120оС (как при термообработке прецизионного измерительного инструмента), длительность может достигать 10-15 часов. Это позволяет избежать изменений формы и размеров во время последующей эксплуатации, несмотря на нежелательное снижение твёрдости.

Что касается среднего и высокого отпуска, их продолжительность устанавливается исходя из массы и габаритов детали:

- 1–2 часа — для компонентов с малым сечением;

- 3–8 часов — для крупных деталей весом от 200 до 1000 кг, таких как диски и роторы газовых/паровых турбин.

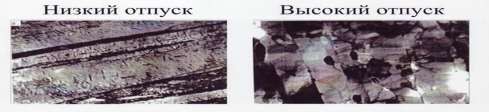

Структура, формирующаяся в результате низкого отпуска, называется отпущенным мартенситом (рис. 10).

При увеличении температуры свыше 400оС наблюдаются значительные изменения в структуре стали: карбиды укрупняются и принимают сфероидную форму, снижается плотность дефектов решётки, а ферритные кристаллы теряют пластинчатую форму и приобретают равноосную. Эти процессы приводят к исчезновению фазового наклёпа и структурной стабилизации.

Ферритно-карбидная структура, возникающая в процессе высокого отпуска при 450-650оС, известна как сорбит отпуска. При дальнейшем нагреве до критической температуры А1 формируется грубозернистая ферритно-карбидная структура — зернистый перлит.

Рис. 10. Структуры сталей после отпуска: а – мартенсит отпуска; б — сорбит отпуска

Так как структурные преобразования отпущенной стали происходят непосредственно в процессе выдержки при соответствующей температуре, скорость последующего охлаждения (как правило, на воздухе) не оказывает значительного влияния на итоговую структуру.

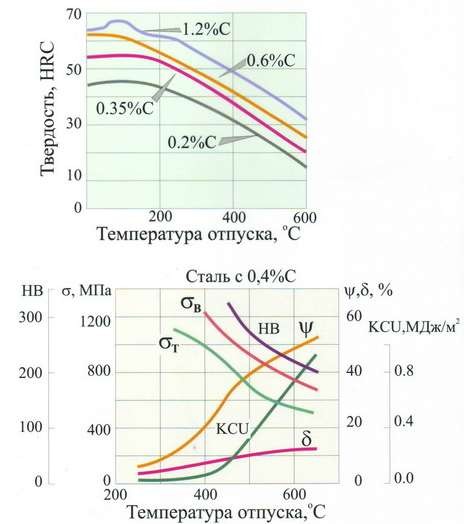

Свойства отпущенной стали показаны на следующем изображении (рис. 11).

Рис. 11. Механические свойства отпущенной стали

Термообработка, включающая в себя полную закалку и последующий высокий отпуск, получила название улучшения, особенно применима к конструкционным сталям.

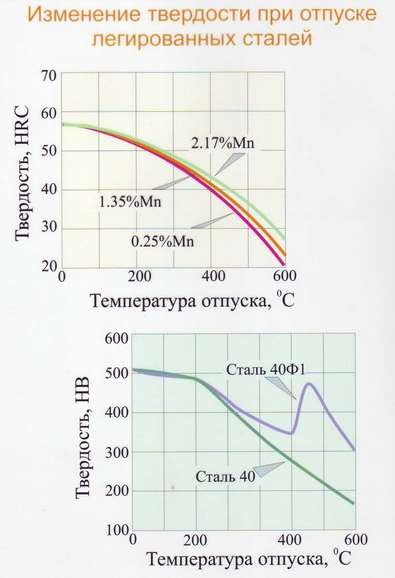

Влияние легирующих добавок на поведение стали при отпуске весьма существенно. При присутствии таких элементов, как Cr, Mo, W, V, Co и Si, наблюдаются следующие эффекты:

- затрудняется разрушение мартенсита: этот процесс завершается только при температурах 450-500оС; за счёт химической связи с углеродом карбидообразующие элементы (Cr, Mo, W, V) уменьшают его подвижность, что снижает скорость диффузии. Легирующие компоненты усиливают межатомные связи в твёрдом растворе, что повышает термическую устойчивость стали;

- влияние состава на тип выделяемых карбидов становится определяющим при более высоких температурах: цементитные фазы постепенно замещаются специальными мелкодисперсными карбидами, обладающими улучшенными свойствами;

- все карбидообразующие элементы снижают скорость коагуляции: особенно медленно укрупняются такие карбиды, как М6С и МС, даже при температуре свыше 550–600оС;

- многие легирующие компоненты расширяют диапазон температур, в которых происходит распад остаточного аустенита, увеличивая его до 400–580оС.

В конструкционных сталях, где содержание углерода, как правило, не превышает 0,7%, наблюдается постепенное и непрерывное снижение твёрдости по мере увеличения температуры. Однако в пределах 100-120оС это снижение остаётся весьма незначительным. В сталях инструментального назначения, содержащих более высокий процент углерода, термическое воздействие до этих температур вызывает обратный эффект — твёрдость немного возрастает. Это объясняется преобладающим влиянием выделения ε-карбида, которое усиливает упрочнение структуры.

Что касается углеродистых сталей, то в интервале температур, при которых происходит вторичное превращение (обычно в пределах 200-300оС), характер изменения твёрдости определяется в первую очередь объёмом остаточного аустенита. Так, например, для стали с содержанием углерода около 1,2% наблюдается заметное ослабление темпов снижения твёрдости, что указывает на более устойчивую структуру в данном температурном диапазоне.

Аналогичную картину можно наблюдать и в отношении низко- и среднелегированных сталей, если они не содержат легирующих добавок, формирующих собственные устойчивые карбиды. Поведение таких сталей при отпуске соответствует тенденциям, наблюдаемым в чисто углеродистых составах (рис. 12).

Рис. 12. Влияние легирующих элементов на механические свойства отпущенных сталей

Когда в состав стали входят элементы, способные образовывать карбиды (например, хром, ванадий, молибден), они значительно сдерживают процесс выделения цементита (Fe3C). Поэтому в диапазоне температур до 400-500оС твёрдость таких сталей снижается весьма несущественно. Более того, в многокомпонентных сталях типа Cr-Mo-V, Cr-W-V и подобных, при температурах свыше 400оС, где формируются мелкодисперсные специальные карбиды, наблюдается увеличение твёрдости, несмотря на понижение содержания углерода в мартенсите.

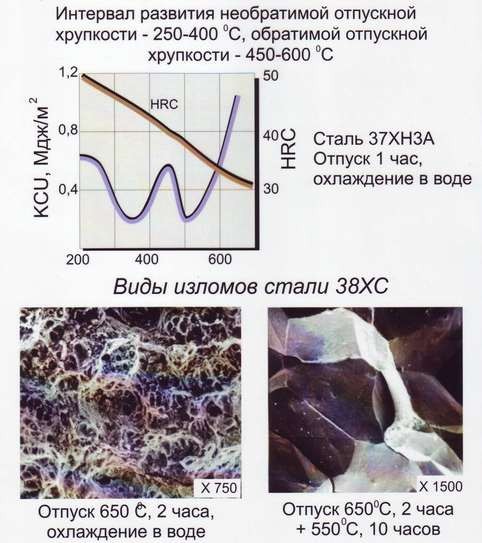

Сразу после проведения закалки ударная вязкость (КСU) находится на низком уровне. При последующем отпуске и повышении температуры, вязкость, как правило, возрастает. Однако в структуре сталей есть два характерных температурных интервала, в которых наблюдается заметное снижение ударной вязкости:

- 250-350оС – зона необратимой хрупкости, называемая отпускной хрупкостью первого рода;

- 500-600оС – зона обратимой хрупкости, обозначаемая как отпускная хрупкость второго рода.

Отпускная хрупкость первого рода характерна для всех конструкционных сталей, вне зависимости от степени легирования и химического состава. Напротив, второй тип отпускной хрупкости наблюдается исключительно в сталях, легированных такими элементами, как хром, марганец, никель или их сочетания (например, хромоникелевые или хромомарганцевые сплавы). Устранить или существенно ослабить хрупкость второго рода можно с помощью быстрого охлаждения в диапазоне указанных температур (например, путём закалки в масле или воде) либо путём легирования молибденом (0,3%) или вольфрамом (1%).

Рис. 13. Отпускная хрупкость в сталях

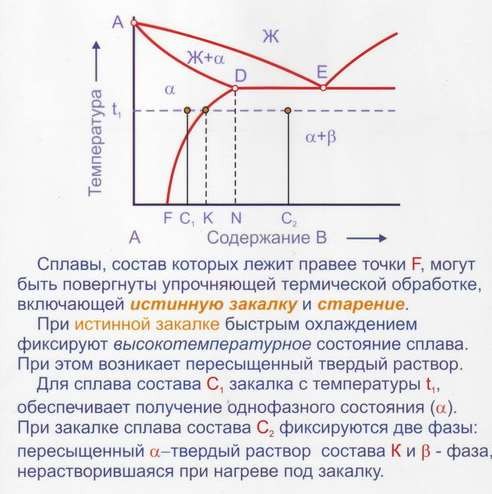

Для корректного выбора метода термообработки и понимания его эффекта важное значение имеют диаграммы фазового равновесия. Они позволяют определить, возможен ли тот или иной способ упрочнения применительно к конкретному составу сплава.

Примером служит диаграмма состояния системы сплавов с переменной растворимостью в твёрдом состоянии (рис. 14).

Рис. 14. Диаграмма сплавов с переменной растворимостью компонентов в твёрдом состоянии

Такие сплавы получили широкое распространение благодаря возможности значительного упрочнения посредством проведения термообработки. Подобный подход активно применяется в отношении сплавов на основе алюминия, никеля, титана, железа, меди, кобальта и других металлов. Такие материалы известны как стареющие сплавы и используются для создания деталей с высокой механической прочностью.

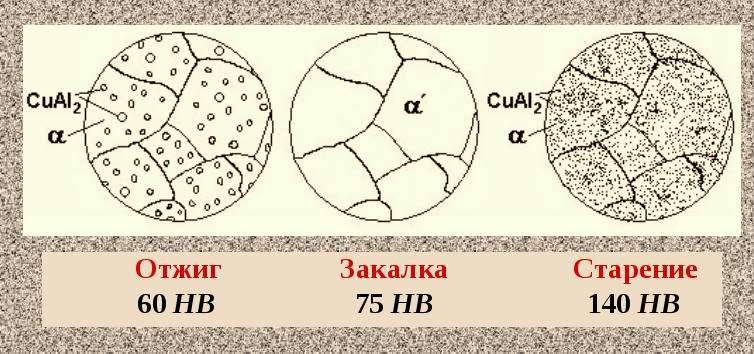

Процесс упрочняющей термообработки этих сплавов включает две основные стадии: предварительная закалка, придающая структуре пересыщенное состояние, и последующее старение, в ходе которого формируются дисперсные выделения вторичной фазы (рис. 15).

Рис. 15. Микроструктура дюралюминия

Старение может протекать как в естественных условиях (при температуре 20 – 25оС, в течение выдержки после закалки), так и при нагреве — тогда его называют искусственным. В процессе старения уменьшается концентрация растворённого компонента в твёрдом растворе, поскольку он расходуется на образование упрочняющих частиц.

Тип, морфология, размеры и распределение таких выделений напрямую зависят от состава сплава и выбранных режимов термообработки (в частности, температуры и продолжительности выдержки). При длительной выдержке дисперсные частицы сливаются, и начинается коагуляция – процесс роста частиц, происходящий за счёт уменьшения их количества и увеличения объёма отдельных включений.

Эффект упрочнения может быть весьма выраженным. Так, при правильно подобранных режимах старения прочностные характеристики алюминиевых сплавов (например, дюралюминия) могут удваиваться, а в случае бериллиевой бронзы — увеличиваться втрое.

Когда в результате термообработки достигается структура, устойчивая к изменениям в процессе эксплуатации (в частности, к термическому воздействию), такую обработку называют стабилизацией. Термин подчёркивает формирование устойчивой структуры, не склонной к разупрочнению при нагревах.

Оборудование для закалки и отпуска

Весь комплекс оборудования, применяемого для проведения закалки и последующего отпуска, включает печи, нагревательные камеры и устройства для охлаждения.

Печи по типу источника тепла делятся на электрические и топливные. Последние чаще всего работают на природном газе, реже – на мазуте (рис. 16).

Рис. 16. Промышленные термические печи

Во избежание окисления и обезуглероживания стальных заготовок в процессе нагрева в современных печах используют защитные газовые среды либо создают вакуум в нагревательной камере. Чтобы ускорить процесс термообработки мелких элементов, применяют метод скоростного нагрева – загрузку деталей в уже разогретую до нужной температуры печь. Благодаря малым размерам таких деталей возникающие температурные напряжения не приводят к деформациям или растрескиванию.

Крупные изделия, ввиду их объёмности и массы, требуют более деликатного подхода. Их нагревают либо вместе с печью, либо ступенчато, чтобы исключить риск возникновения трещин. Иногда ускоренный нагрев осуществляют в специализированных соляных ваннах, содержащих расплавленные соли – в частности, для мелкоразмерных инструментов, таких как метчики или свёрла (рис. 17).

Рис. 17. Нагрев деталей в соляных ваннах

Заключение

Интересные факты:

-

Мартенсит назван в честь немецкого металлурга Адольфа Мартенса, который первым детально описал эту структуру под микроскопом.

-

Температура закалки высоколегированных сталей может достигать 1200 °C, а для криообработки используются температуры ниже –190 °C, приближенные к температуре жидкого азота.

-

Скорость охлаждения, необходимая для образования мартенсита, может превышать 4000 °C в секунду, что требует применения специальных сред или технологий (например, закалка в водных растворах щелочей).

-

Закалка ТВЧ применяется даже в производстве музыкальных инструментов — для создания прочных, износостойких металлических компонентов.

-

Бейнит, как и мартенсит, формируется из аустенита, но обладает более высокой вязкостью и меньшей хрупкостью — эта структура особенно важна для прецизионных деталей.

Закалка и отпуск стали представляют собой сложные, но исключительно важные процессы термической обработки, обеспечивающие необходимый баланс прочности, твёрдости и пластичности металлических изделий. В зависимости от цели обработки, химического состава стали и требований к готовому изделию подбираются различные режимы нагрева, охлаждения и выдержки. С развитием материаловедения и технологий управления фазовыми превращениями в сплавах методы термической обработки стали точными и наукоёмкими. Они лежат в основе современной машиностроительной, авиационной и инструментальной промышленности, позволяя добиваться высокого ресурса, надёжности и эксплуатационной эффективности деталей.