Современные холодильные установки стали неотъемлемой частью множества отраслей — от бытовой техники и кондиционирования воздуха до мощных промышленных и технологических процессов. В их основе лежат физические принципы переноса теплоты, реализуемые в рамках замкнутых термодинамических циклов. Среди наиболее распространённых и эффективных — парокомпрессионные циклы, обеспечивающие отвод тепла от охлаждаемого объекта за счёт фазовых превращений хладагента.

Первым серьёзным шагом на пути к созданию холодильных машин стало применение компрессионных установок. В 1834 году американец Джейкоб Перкинс запатентовал первую парокомпрессионную машину с замкнутым циклом, в которой использовался эфир. В последующие десятилетия технология активно совершенствовалась: были разработаны компрессоры, использующие аммиак, диоксид серы и другие хладагенты.

К началу XX века парокомпрессионные холодильные машины получили широкое распространение в промышленности, а в 1930-х годах началось массовое производство бытовых холодильников. С течением времени на смену опасным и токсичным хладагентам пришли более безопасные и энергоэффективные. Современные системы широко применяются как в бытовом секторе, так и в крупной промышленности, транспорте, торговле и медицине.

Деятельность холодильных и тепловых установок основывается на принципах термодинамических циклов, которые описывают последовательность процессов, обеспечивающих перенос энергии.

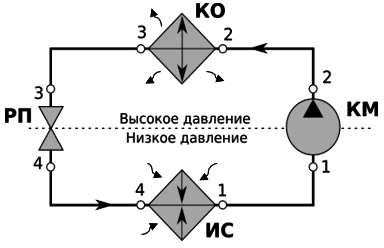

Чтобы лучше понять, как функционирует самая простая холодильная машина, рассмотрим её схему, представленную на рисунке 1.

Рисунок 1 – Элементы компрессионного цикла охлаждения: КМ – компрессор; КО – конденсатор; РП – регулятор потока (дросселирующее устройство); ИС – испаритель

Хладагент, выполняющий роль теплоносителя, непрерывно перемещается по замкнутому циклу, проходя через четыре ключевых термодинамических этапа: сжатие, конденсация, дросселирование и испарение.

Фаза испарения происходит при пониженном давлении и пониженной температуре, тогда как переход в состояние конденсации требует более высоких давлений и температур. Сжатие и дросселирование являются переходными стадиями между этими двумя основными фазами.

Теплообмен между охлаждаемой средой (например, воздухом в холодильной камере) и внешней окружающей средой обеспечивается следующим образом: хладагент закипает внутри испарителя (ИС — теплообменное устройство), благодаря резкому снижению давления, вызванному работой регулятора потока (РП) и непрерывному откачиванию паров компрессором. В процессе испарения хладагент поглощает тепловую энергию из воздуха камеры, так как температура его кипения ниже температуры охлаждаемого объёма.

После испарения пар хладагента поступает на всасывание компрессора (КМ), где происходит его сжатие, сопровождающееся значительным ростом давления и температуры. Температура пара может достигать 70…90 °С, превышая температуру воздуха окружающей среды.

Затем высокотемпературный и высоконапорный хладагент поступает в конденсатор (КО), где он охлаждается и переходит из парообразного состояния в жидкое, одновременно отдавая накопленную в испарителе теплоту в окружающую среду. На выходе из конденсатора жидкий хладагент сохраняет высокое давление.

После этого жидкость поступает в дросселирующее устройство (РП), где давление понижается, и хладагент вновь попадает в испаритель, повторяя цикл. Вся последовательность процессов наглядно отображается на схеме (рисунок 2).

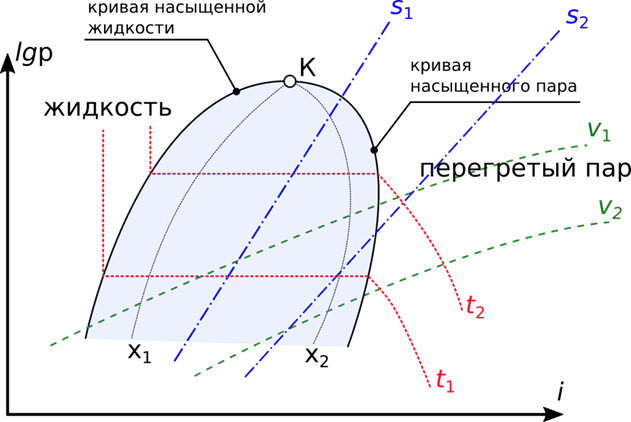

Рисунок 2 – Диаграмма lg −

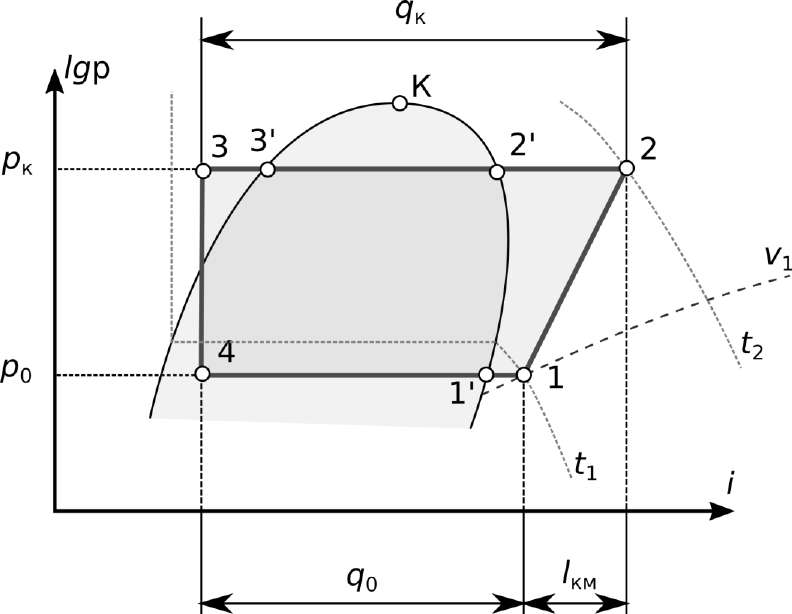

Температура кипения обозначается как 0 или 0 и, как правило, на 5–10 °С ниже установленной температуры воздуха внутри холодильной камеры. Соответствующий этому температурному уровню участок цикла на диаграмме — отрезок между точками 4 и 1’.

На графике (рисунок 3) температура конденсации обозначается к или к. При использовании воздушного охлаждения она примерно на 10–20 °С выше температуры окружающей среды. Участок (2’-3’) на диаграмме соответствует этой фазе процесса.

Рисунок 3 – Изображение теоретического цикла сжатия на диаграмме lgp-i

Чтобы обеспечить полное превращение пара в жидкость, размеры конденсатора подбираются таким образом, чтобы весь хладагент завершил конденсацию ещё внутри теплообменного аппарата. Поэтому температура на его выходе оказывается немного ниже температуры конденсации, и возникает эффект переохлаждения — отрезок 3’-3. При воздушном охлаждении величина переохлаждения составляет около 4…7 °С.

Испаритель также проектируется с расчётом на то, чтобы вся жидкость, поступающая в него, успела испариться. Вследствие этого температура пара на выходе выше, чем температура кипения. Это явление называется перегревом (отрезок 1’-1), и оно важно, так как позволяет полностью исключить попадание жидкой фазы в компрессор. Перегрев может колебаться от 5…8 °С и достигать 30 °С и более.

Для расчётов используется диаграмма зависимости удельной энтальпии от давления в логарифмическом масштабе (lg −), изображённая на рисунке 3. С её помощью можно определить:

– давление и соответствующую ему температуру;

– величину удельной энтальпии ();

– влагосодержание хладагента ();

– удельный объём ().

Пункты 1–4, отмеченные на схеме (рис. 1), соответствуют ключевым точкам на диаграмме.

По разнице значений энтальпии в этих точках вычисляются следующие показатели:

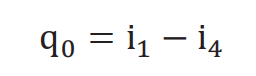

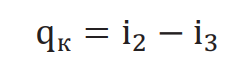

Удельная холодопроизводительность [кДж/кг]:

(1)

(1)

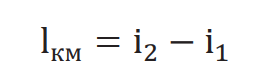

Удельное количество теплоты, отводимой в конденсаторе [кДж/кг]:

(2)

(2)

Удельная работа компрессора при адиабатическом сжатии хладагента [кДж/кг]:

(3)

(3)

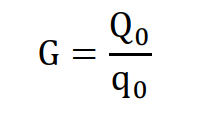

При известной требуемой холодопроизводительности установки Q0 [кВт], которая равна тепловой нагрузке испарителя, и величине удельной холодопроизводительности 0 можно вычислить массовый расход хладагента [кг/с]:

(4)

(4)

где Q0 — необходимая холодопроизводительность системы, измеряемая в киловаттах. Значение G указывает, какой объём хладагента должен быть прокачан через компрессор каждую секунду, чтобы гарантировать забор нужного количества тепла.

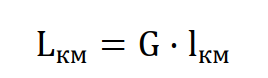

На основе полученного массового расхода хладагента можно определить теоретическую мощность компрессора [кВт]:

(5)

(5)

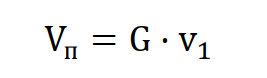

Также возможен расчёт теоретического объёма пара, поступающего в компрессор на всасывании [м³/с]:

(6)

(6)

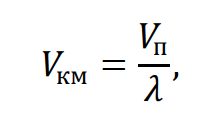

Описываемый объём компрессора [м3/с] может быть определён как теоретический объем газа, проходящего через компрессор в единицу времени. Этот параметр рассчитывается по следующей формуле:

(7)

(7)

где — коэффициент подачи компрессора, который напрямую зависит от отношения давления в конденсаторе к давлению кипения хладагента в испарителе. Это отношение выражается как π = pк / p0. Чем выше коэффициент сжатия, тем ниже становится значение подачи, так как возрастает влияние возвратного давления и тепловых потерь внутри цилиндров компрессора.

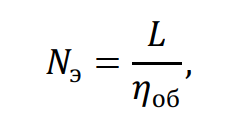

Необходимая мощность электродвигателя, обеспечивающего работу поршневого компрессора, определяется как сумма всех затрат энергии на преодоление внутренних сопротивлений, включая трение, механическую передачу и несовершенства преобразования энергии. Она рассчитывается по формуле:

(8)

(8)

где ηобщ = ηм × ηэл × ηпер — совокупный (общий) КПД компрессорной установки:

- ηм — механическая эффективность компрессора и его привода;

- ηэл — эффективность самого электродвигателя (обычно 0,9…0,95);

- ηпер — эффективность трансмиссии (ременной, редукторной или иной передачи).

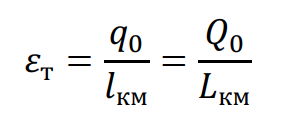

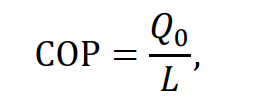

Теоретический холодильный коэффициент цикла (или идеальный COPт) характеризует отношение получаемого холода к затраченной на его производство мощности компрессора (без учёта всех видов энергетических потерь):

(9)

(9)

Эта величина служит основой для предварительной оценки эффективности цикла, однако она не учитывает такие реальные потери, как неполное испарение или конденсация, потери в линиях и арматуре, а также несовершенство изоэнтропического сжатия. Поэтому фактические значения COP всегда ниже теоретических.

На практике чаще используют интегральные показатели эффективности холодильных установок. К ним относятся EER и COP, представляющие собой оценку отношения вырабатываемого холода к фактическим затратам энергии на его производство.

EER (англ. Energy Efficiency Ratio — коэффициент энергетической эффективности) выражает отношение холодопроизводительности, измеренной в британских тепловых единицах в час (BTU/h), к потребляемой мощности в ваттах (Вт). Например, если холодильная установка потребляет 1200 Вт и имеет холодопроизводительность 10 000 BTU/h, то EER = 8,33 BTU/(Вт·ч). Это означает, что система производит 8,33 единицы холода на каждый ватт потребленной энергии.

Чем выше значение EER, тем более экономичной считается установка с точки зрения энергопотребления. Однако в странах, использующих метрическую систему, для оценки эффективности чаще применяют COP.

COP (англ. Coefficient of Performance — коэффициент производительности) по сути отражает то же самое, что и EER, но в метрических единицах: оба параметра рассчитываются как отношение холодопроизводительности к потреблению энергии, но COP выражается в ваттах/ватт. Важно помнить, что 1 Вт = 3,412 BTU/h, а значит:

EER = 3,412 × COP

Формула для расчёта COP:

(10)

(10)

где Q0 — холодопроизводительность установки, кВт, а N — фактическое энергопотребление компрессора, также в кВт.

Важно понимать различие между понятиями «мощность по холоду» и «потребляемая мощность». Они не равны: установка может потреблять 1200 Вт, но производить 2930 Вт холода, как в приведённом выше примере. Это означает, что устройство работает с коэффициентом эффективности COP ≈ 2,44.

Если сравнивать две холодильные машины, работающие в одинаковых условиях и с одинаковыми тепловыми нагрузками, более эффективной будет та, у которой COP выше — она будет потреблять меньше энергии на производство единицы холода.

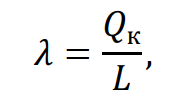

Для систем, способных работать как на охлаждение, так и на обогрев (например, тепловые насосы), вводится ещё один важный показатель — отопительный коэффициент, или heating COP. Он определяет эффективность в режиме нагрева и рассчитывается как отношение тепловой мощности, переданной в помещение, к затраченной энергии:

(11)

(11)

где Qк — тепловая мощность, выделяемая на конденсаторе, а N — потребляемая мощность. Для тепловых насосов этот коэффициент также зависит от температуры окружающей среды: чем ниже температура воздуха, тем ниже и эффективность, поскольку повышается нагрузка на компрессор.

Таким образом, показатели EER, COP и heating COP являются ключевыми для комплексной оценки эффективности работы холодильных и тепловых систем. Эти параметры помогают не только рассчитать эксплуатационные затраты, но и принять обоснованное решение при выборе оборудования.

Интересные факты:

-

Первый холодильник на парокомпрессионном цикле был не электрическим, а работал от газа.

-

Современные холодильные машины могут работать не только на охлаждение, но и на нагрев, выполняя функцию тепловых насосов.

-

Один из самых известных экологических кризисов XX века — разрушение озонового слоя — был связан с применением хладагентов типа CFC (фреонов), что привело к разработке новых экологичных веществ (R134a, R600a и др.).

-

Современные холодильные установки используют продвинутые термодинамические диаграммы и программные симуляции для точной настройки и повышения КПД.

Использование диаграмм состояния, расчёт удельных характеристик и анализ показателей эффективности, таких как COP и EER, дают инженерам возможность повысить энергетическую и экономическую целесообразность холодильных систем. Постоянное совершенствование конструкции и переход к экологически безопасным хладагентам делают парокомпрессионные установки актуальными и в будущем, обеспечивая надёжность, универсальность и высокую производительность в самых разных сферах применения.