Современное строительство предъявляет высокие требования к долговечности, устойчивости и эксплуатационным характеристикам строительных материалов. Одним из эффективных способов повышения прочности, трещиностойкости и износостойкости бетона является его дисперсное армирование. В этой технологии ключевую роль играет фибра — короткие армирующие волокна, равномерно распределённые по всему объёму бетонной смеси. Благодаря фибре бетон приобретает способность противостоять микротрещинам, ударным и динамическим нагрузкам, а также улучшаются его физико-механические свойства.

Фибра используется в широком спектре конструкций: от промышленных полов и аэродромных плит до армированных штукатурок и архитектурного бетона. В зависимости от назначения и условий эксплуатации применяются различные виды фиброволокна: металлические, стеклянные, базальтовые и полимерные, включая современные коаксиальные варианты.

Идея армирования строительных материалов уходит корнями в глубину веков. Археологические находки показывают, что ещё в Древнем Египте и Месопотамии использовалась солома для упрочнения глиняных кирпичей. Принцип дисперсного армирования, лежащий в основе применения фибры, был известен задолго до появления современного железобетона.

Собственно металлическая фибра начала применяться в бетонах в середине XX века, когда учёные и инженеры стали активно исследовать возможности увеличения прочности цементных композитов. В 1960-х годах были разработаны первые коммерческие технологии по включению стальной проволочной фибры в бетонные смеси. Позднее появились стеклянные и базальтовые волокна, а с развитием полимерной химии — полипропиленовая и полиэфирная фибра. В последние десятилетия технологии шагнули ещё дальше: появились коаксиальные армирующие волокна с улучшенными свойствами и контролируемой адгезией.

Фибра (происходит от английского fibre и латинского fibra, что означает волокно или жилку) представляет собой равномерно распределённый по всему объему бетонной смеси компонент мелкой дисперсности, который служит армирующим элементом. Её введение осуществляется на этапе замешивания раствора и направлено на существенное улучшение прочностных, деформационных и эксплуатационных характеристик бетона.

Основное назначение фибры — повышение устойчивости бетона к трещинообразованию, улучшение трещиностойкости и долговечности изделий при различных режимах эксплуатации. В соответствии с материалами, применяемыми при её изготовлении, фибру классифицируют на несколько видов, в том числе: металлическую (стальную), стеклянную, базальтовую, волокна коаксиального типа и другие варианты, регламентированные нормативными документами СТБ EN 14889-1 и 14889-2.

Металлическая (или стальная) фибра изготавливается преимущественно из различных типов стали — от низкоуглеродистой до высокоуглеродистой, включая также коррозионно-стойкую (нержавеющую) сталь. Иногда применяется латунное покрытие для повышения сопротивления агрессивным средам. В зависимости от способа производства и исходного материала, стальная фибра подразделяется на следующие разновидности:

- Фрезерованная, получаемая из стальных слябов. Её основным недостатком является нестабильность свойств, обусловленная перегревом при механической обработке, что может вызывать снижение пластичности и увеличение склонности к разрушению;

- Рубленая из тонкого металлического листа — характеризуется ограниченной прочностью и сравнительно низкой точностью по геометрическим параметрам;

- Экструдированная — формируется из металлического расплава методом вытягивания, не отличается высокими прочностными характеристиками, но является экономически выгодным вариантом;

- Проволочная — признана самой надёжной и технологичной. Изготавливается путём резки холоднотянутой тонкой стальной проволоки или измельчения канатов, снятых с эксплуатации.

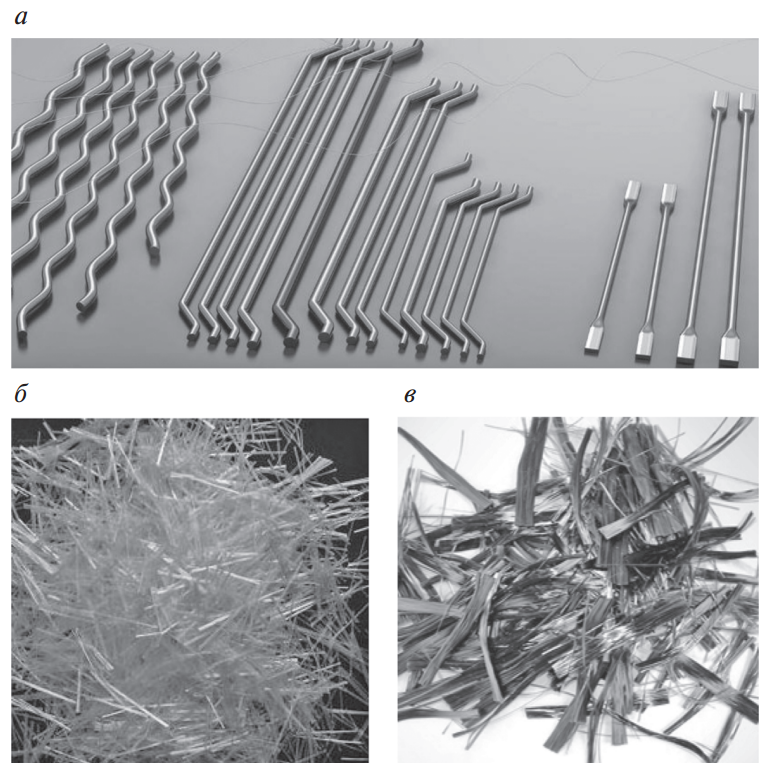

Разнообразие стальной фибры охватывает формы с разным поперечным сечением (круглое, прямоугольное) и различными геометрическими размерами (см. рис. 4). В зависимости от конфигурации концов и принципа анкеровки в цементной матрице, различают волнообразные, загнутые, плющеные и конусообразные формы окончания. Особенно эффективными считаются образцы с крючками на концах, а также фибра с волнообразной геометрией. Диапазон прочности при растяжении у стальных волокон варьируется в пределах от 400 до 1600 МПа, что делает её применимой в ответственных конструкциях, подверженных значительным механическим нагрузкам.

Рис. 4. Образцы фибры (а–в)

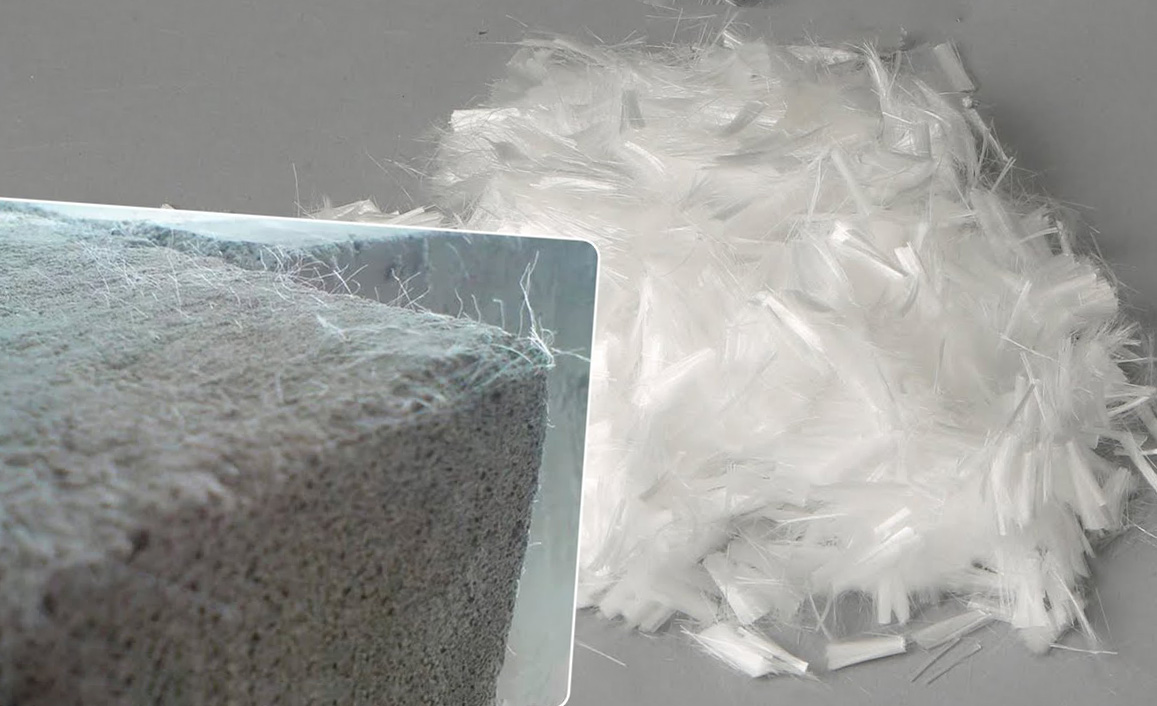

Стеклянная фибра производится путём нарезки стеклянных ровингов — нитей, вытянутых из расплава с последующим охлаждением. Также распространён способ вытягивания из стекломассы с последующим рублением на отрезки. Эти волокна характеризуются сравнительно малым диаметром и длиной, высокой устойчивостью к щелочной среде и значительной прочностью при растяжении. Благодаря этим свойствам, стеклянная фибра широко используется для армирования мелкофракционных бетонных составов, различных видов строительных штукатурок и декоративных покрытий, особенно там, где требуется противодействие микротрещинообразованию и улучшенная адгезия.

Базальтовая фибра представляет собой продукт переработки природных базальтовых горных пород. Её получают методом расплава с последующим формованием и нарезкой на заданную длину (от 5 до 100 мм). Применяется она как в классических бетонных конструкциях, так и в лёгких ячеистых бетонах, например, в газобетоне, пенобетоне, а также в системах фасадной штукатурки. Базальтовые волокна обладают высокой температурной стойкостью, экологической безопасностью и устойчивостью к коррозионным воздействиям, что расширяет области их применения при производстве строительных материалов нового поколения.

Современные технологии производства позволили создать принципиально новый вид армирующего материала — фиброволокно коаксиального строения, отличающийся от обычных полимерных мононитей.

Коаксиальные армирующие волокна представляют собой композиционные волокна с многослойной структурой, в которой один материал располагается по оси (ядру), а другой — в виде оболочки. Такие волокна находят всё большее применение в строительстве, особенно в составе армированных бетонов, благодаря улучшенному сочетанию механических свойств и долговечности. Это позволяет обеспечить одновременно высокую прочность на разрыв и улучшенную совместимость с цементным камнем.

В качестве силового сердечника обычно применяют прочные синтетические волокна, например, полиэтилентерефталат, который характеризуется минимальной деформативностью и способностью выдерживать большие усилия растяжения. Оболочка при этом формируется из полимерных или сополимерных материалов с повышенными адгезионными характеристиками и улучшенной совместимостью с минерализованной средой, что обеспечивает эффективное сцепление с цементной матрицей.

Интересные факты о фибре:

-

Фибробетон способен сохранять трещиностойкость даже после достижения предела прочности на растяжение, чего невозможно добиться в обычном бетоне.

-

В некоторых странах (например, США, Япония) фиброволокно применяется для армирования высокоскоростных железнодорожных шпал, аэродромных плит и конструкций мостов.

-

Металлическая фибра может использоваться не только для улучшения прочности, но и в качестве электропроводящего компонента в специальных типах токопроводящих бетонных покрытий.

-

Одним из самых прочных видов фибры считается углеродная (карбоновая), но её стоимость значительно выше, что ограничивает массовое применение.

-

Базальтовая фибра признана одним из самых экологичных видов волокон, так как производится из природного камня и не требует химических катализаторов.

Фибра представляет собой эффективный и технологичный способ повышения эксплуатационных характеристик бетона. Благодаря широкому выбору материалов — от стали до коаксиальных полимеров — она позволяет адаптировать свойства бетонной смеси под конкретные условия эксплуатации. Использование фиброволокна в строительстве обеспечивает повышение прочности, уменьшение трещинообразования, увеличение срока службы конструкций и снижение затрат на традиционное арматурное армирование.

Современные исследования и развитие новых типов фибры продолжают расширять её применение — от жилищного строительства до масштабных инфраструктурных объектов. Таким образом, фибра остаётся неотъемлемым компонентом строительных композитов будущего.