Содержание страницы

Заполнители занимают ключевое место в технологии производства бетона, являясь его основным объемным компонентом. В совокупности с вяжущими веществами и водой они формируют прочную и долговечную структуру, способную выдерживать значительные нагрузки и неблагоприятные воздействия окружающей среды. Правильный выбор и комплексная оценка заполнителей — залог получения бетонных смесей с оптимальными эксплуатационными свойствами и экономической эффективностью.

В последние десятилетия благодаря развитию нормативных документов и технологий производства качество заполнителей значительно улучшилось. Современные стандарты устанавливают четкие требования к гранулометрическому составу, плотности, форме зерен, а также к происхождению материалов, что позволяет создавать бетон с заранее заданными характеристиками прочности, плотности и долговечности.

Первые упоминания о применении заполнителей в строительстве восходят к античности, когда природный песок и гравий использовались для приготовления примитивных растворов и бетоноподобных материалов. Римляне, например, широко использовали вулканический пемзу и песок для создания долговечных строительных конструкций, многие из которых сохранились до наших дней.

В XIX–XX веках с развитием промышленности и расширением строительства начало расти значение стандартизации строительных материалов. В этот период были разработаны первые нормативы, регламентирующие качество и состав заполнителей. С появлением новых технологий обработки и искусственных материалов, таких как керамзит и аглопорит, область применения заполнителей значительно расширилась.

Определение и классификация заполнителей

Современное определение термина «заполнитель» охватывает все минеральные компоненты, входящие в состав бетонной смеси, за исключением вяжущих веществ. При этом под заполнителем понимается совокупность зерен минерального происхождения, обладающих строго нормированным гранулометрическим распределением частиц, минимальный размер которых не менее 0,063 мм.

В свою очередь, наполнители или филлеры — это мелкодисперсные минеральные вещества, зернистость которых, как правило, не превышает 2 мм. Основная часть их фракционного состава способна проходить через сито с ячейками 0,063 мм. К данной категории также относят тонкие фракции, включающие частицы, размеры которых меньше 0,063 мм.

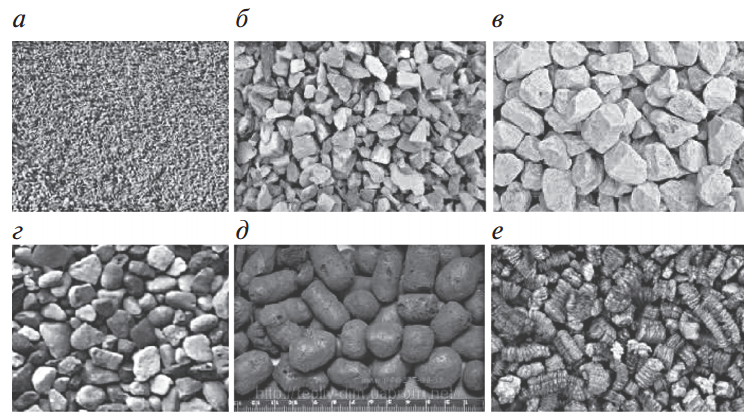

По российским стандартам заполнителями считаются рыхлые зернистые материалы как природного, так и искусственного происхождения. Размеры этих зерен укладываются в определенные диапазоны (см. рис. 1).

В соответствии с этим делением можно выделить:

- мелкие заполнители (фракции от 0,16 мм до 5 мм), включая различные виды песка;

- крупные заполнители (размер зерен от 5 мм до 70 мм и более), к которым относятся гравий, щебень и их разновидности.

Рис. 1. Разновидности заполнителей: а – песок; б – щебень; в – кубовидный щебень; г – гравий; д – керамзит; е – вермикулит

По критериям СТБ EN 12620, материал с размером частиц свыше 4 мм относят к крупным заполнителям, а с размерами до 4 мм — к мелким. Если природная смесь содержит в себе как мелкие, так и крупные фракции (при этом содержание песка составляет от 25% до 40%), то такую смесь определяют как песчано-гравийную смесь (ПГС).

Заполнители подразделяются на следующие категории в зависимости от способа их получения и происхождения:

- природные – извлечённые из недр материалы (гравий, песок, щебень), прошедшие исключительно механическую переработку;

- искусственные – полученные путем целенаправленного техногенного воздействия, включая нагревание и спекание (например, керамзит, перлит, аглопорит);

- побочные продукты – результат переработки промышленных отходов (шлаки, зола), прошедших только дробление или сортировку;

- вторичные – переработанные строительные отходы, содержащие неорганическую минеральную основу.

Заполнитель играет критически важную роль в бетонной структуре. Он образует пространственную скелетную систему, между зернами которой размещается цементный камень. Объемная доля заполнителей в бетонной смеси составляет от 80% до 90%. Эффективный подбор гранулометрического состава позволяет уменьшить пустотность смеси и, как следствие, сократить потребление вяжущего вещества, снижая тем самым стоимость бетона и уменьшая его усадку.

Применение прочных заполнителей повышает прочностные характеристики бетона, включая модуль упругости и стойкость к деформациям. С другой стороны, лёгкие заполнители, такие как перлит и вермикулит, улучшают теплоизоляционные свойства бетона, но увеличивают ползучесть и степень усадки.

Свойства заполнителей

Ключевыми физико-механическими характеристиками, определяющими пригодность заполнителей для бетона, являются: плотность (в различных формах), фракционный состав, модуль крупности, геометрия зерен, их шероховатость, прочностные показатели и степень загрязненности. Эти параметры регламентированы ГОСТ 8267 и ГОСТ 8736.

Выделяют следующие виды плотности:

Насыпная плотность (ρн) — определяется как масса сухого материала в единице объема, включая пустоты между зернами. Значения сильно варьируются:

- для тяжёлых природных фракций (песок, гравий): 1500…1700 кг/м3;

- аглопорит: 700…900 кг/м3;

- керамзит: 300…700 кг/м3;

- перлит: 120…200 кг/м3;

- вермикулит: 80…150 кг/м3.

Расчёт производится по СТБ EN 1097-3, 6 и ГОСТ 8735.

Истинная плотность (ρи) — это характеристика самого материала (без учёта пористости), и для крупного заполнителя она соответствует плотности исходной горной породы. Для мелких фракций измеряется по ГОСТ 8735.

Промежуточное значение между насыпной и истинной занимает плотность зерен (ρз), которая отражает пористость зерен. Чем выше внутренняя пористость, тем больше разница между ρи и ρз.

Согласно СТБ EN 206-1, заполнители классифицируются:

- тяжелые (ρз > 3000 кг/м3),

- нормальные (2000 < ρз < 3000 кг/м3),

- легкие (ρз ≤ 2000 кг/м3 или ρн ≤ 1200 кг/м3).

Гранулометрический состав определяется по массе содержания частиц разных размеров, проходящих через серию стандартных сит, в соответствии со СТБ EN 933-2 и ГОСТ 8735. Такой состав часто называют зерновым или фракционным.

Процесс анализа включает рассеивание сухой пробы материала через ситовой набор с отверстиями: 0,063; 0,125; 0,25; 0,5; 1; 2; 4; 5; 8; 11; 16; 22; 32; 45; 63 и 90 мм. По результатам оценивается масса частиц, оставшихся на каждом сите, что позволяет определить частные остатки и полные остатки.

Фракцией называется часть заполнителя, размеры зерен которой лежат в пределах между двумя соседними ситами (например: 0,16…0,315; 0,315…0,63 и т.д.).

По национальным стандартам граница между мелкими и крупными фракциями — 5 мм. Однако по европейским нормативам (СТБ EN 12620, СТБ EN 933-1) эта граница проходит по размеру 4 мм.

Итоговая оценка фракционного состава помогает определить модуль крупности мелкого заполнителя — суммарный индекс зернового состава, важный для подбора оптимального соотношения компонентов в бетонной смеси.

Полные остатки определяются путём сложения частичных остатков, отобранных на конкретном сите и на всех вышележащих ситах с ячейками большего размера. Это значение выражается в процентах от общей массы пробы. Полученные данные затем сравнивают с нормативными значениями, представленными в табличном или графическом виде, что позволяет оценить соответствие заполнителя установленным стандартам.

Если в составе заполнителя присутствуют зерна всех размерных фракций, такой состав считается непрерывным. В случае отсутствия одной или нескольких фракций структура называется прерывистой. Для обеспечения высокой плотности укладки заполнителя и минимизации пустот между зернами важно, чтобы в нем соблюдалось рациональное соотношение между крупными и мелкими зернами.

При плотной упаковке между зернами образуется меньше пустот, что способствует снижению потребности в цементном тесте, необходимом для их заполнения. Кроме того, наличие в песке достаточного количества более крупных фракций приводит к снижению его удельной поверхности, а значит, и к меньшему расходу цементного теста для обволакивания зерен.

Оптимальной для бетонной смеси считается такая комбинация фракций, при которой достигается минимально возможная удельная поверхность зерен и одновременно минимальная пустотность. Чем крупнее отдельные зерна, тем ниже общая удельная поверхность материала. Например, для песков средней крупности этот показатель варьируется от 50 до 100 см2/г.

Пустотность, в отличие от удельной поверхности, в значительной степени не зависит от размера самих зерен. Она определяется их формой и способом укладки и может находиться в пределах от 20 до 50%. Для сокращения пустотного пространства в структуре заполнителя в смесь следует включать как крупные, так и более мелкие зерна. Мелкие частицы эффективно заполняют промежутки между крупными зернами, улучшая упаковку, однако при этом увеличивается общая удельная поверхность материала. Поэтому для получения оптимального результата необходимо правильно сбалансировать содержание различных фракций с учётом их размера.

Модуль крупности (Мк) представляет собой безразмерный параметр, применяемый исключительно к мелким заполнителям. Он рассчитывается как отношение суммы всех полных остатков, прошедших через сита с отверстиями от 0,16 до 2,5 мм, к общей массе исследуемой пробы, принятой за 100%. Более высокое значение Мк указывает на присутствие большего количества крупных зерен. В зависимости от модуля крупности пески подразделяются следующим образом: очень мелкие – 1,0…1,5; мелкие – 1,5…2,0; средние – 2,0…2,5; крупные – 2,5…3,0; особо крупные – 3,0…3,5. Пески с модулем менее 2,0, как правило, не рекомендованы к применению в бетонных смесях.

Форма зерен характеризуется их геометрическими пропорциями, что регламентируется стандартом СТБ ЕN 933-3. Заполнители с округлыми или кубовидными зернами считаются наиболее предпочтительными для получения однородной бетонной массы с хорошими технологическими характеристиками.

Игловатые или лещадные (также называемые удлинёнными и пластинчатыми) зерна — это частицы, длина которых в 3 и более раз превышает толщину или ширину. Такие зерна имеют склонность к укладке в строго ориентированном положении, преимущественно горизонтальном. Это приводит к неоднородности структуры бетона и ухудшению его свойств в разных направлениях. Более того, такие формы способствуют увеличению пустотности, а значит, и дополнительному расходу цемента. Согласно требованиям СТБ ЕN 933-3 и СТБ ЕN 933-4, содержание зерен некубовидной формы не должно превышать 35% от общей массы, если требуется получить бетон высокого качества.

Рис. 2. Разновидности заполнителя с зернами некубовидной и пластинчатой (игловатой и лещадной) формы

Когда зерна заполнителя имеют окатанную форму с разной степенью крупности, межзерновые пустоты сокращаются по мере увеличения степени окатанности. В мировой практике существует ряд альтернативных методов оценки формы зерен, в том числе в соответствии со стандартом BS812:1960 (Великобритания) и аналогичными нормами США.

Характер поверхности зерен также влияет на свойства бетонной смеси и затвердевшего бетона. Смеси, приготовленные на заполнителях с гладкой поверхностью, таких как гравий, легче укладываются и уплотняются. Однако бетоны, изготовленные с использованием заполнителей с шероховатой поверхностью (например, щебня), демонстрируют более высокую прочность при равных прочих условиях. Это объясняется лучшим сцеплением шероховатых зерен с цементным камнем благодаря их более развитой поверхности.

Прочность заполнителя зависит от его внутренней структуры, плотности и других физических характеристик. Она определяется в основном для крупных фракций, так как прочность кварцевого песка обычно превышает прочность самого бетона. Методы определения прочности для различных типов заполнителей описаны в ряде нормативных документов, включая СТБ ЕN 13055-1 для лёгких заполнителей. К примеру, прочность щебня выражается в марке, соответствующей пределу прочности исходного материала на сжатие в насыщенном водой состоянии, и варьируется от 20 до 140 МПа.

В случае отсутствия данных о прочности исходной горной породы прочность гравия (и аналогично щебня) оценивается на основании его дробимости при испытании в цилиндре по ГОСТ 8269.0 и СТБ ЕN 1097-2. Чем выше дробимость, тем больше количество разрушенных зерен после сжатия. Проба просеивается через сито с ячейками 5 мм, и дробимость вычисляется как процент раздробленных частиц от общей массы. Так, гравий по этому признаку классифицируется на марки от Др8 до Др24 — чем выше номер, тем ниже прочность материала и, соответственно, тем более ограничена его применимость в высокопрочных бетонах.

Чистота заполнителя определяется по содержанию посторонних и вредных веществ: пыли, глины, органических и серосодержащих примесей и др., в соответствии с требованиями ГОСТ 8735. Наличие этих компонентов негативно влияет на свойства бетонной смеси. Например, глинистые частицы образуют пленку на поверхности зерен, снижая сцепление с цементным камнем, увеличивая потребность в воде и цементе, а также ухудшая прочность и морозостойкость бетона. Некоторые примеси могут вступать в химические реакции с вяжущими веществами, что снижает долговечность бетона, вызывает его разрушение или коррозию арматуры в железобетонных конструкциях.

Интересные факты о заполнителях:

-

Несмотря на кажущуюся простоту, форма зерен заполнителя существенно влияет на прочность и долговечность бетона. Например, округлые зерна способствуют лучшей текучести смеси, тогда как зерна с шероховатой поверхностью улучшают сцепление с цементным камнем.

-

Керамзит и вермикулит, легкие искусственные заполнители, впервые начали активно использоваться в строительстве после Второй мировой войны для создания теплоизоляционных и облегченных бетонов.

-

В практике существует термин «песчано-гравийная смесь» (ПГС), которая представляет собой природный материал с уникальным фракционным составом и универсальностью применения в строительстве дорог и фундаментов.

-

Прочность бетонной смеси часто ограничивается прочностью заполнителя. Поэтому для особо ответственных конструкций применяют специально отобранные или обработанные виды щебня с высокой маркой прочности.

Заполнители являются фундаментальным элементом бетонных смесей, формируя их объемную структуру и влияя на ключевые эксплуатационные характеристики. Современная классификация заполнителей по размеру, происхождению и физико-механическим свойствам позволяет рационально подобрать материал под конкретные технические задачи и требования нормативов.

Знание и контроль гранулометрического состава, плотности, формы зерен и прочности заполнителя обеспечивает получение бетона с необходимой прочностью, долговечностью и технологичностью. В условиях постоянного развития строительных технологий и материаловедения роль правильно подобранных и качественно подготовленных заполнителей будет только возрастать.