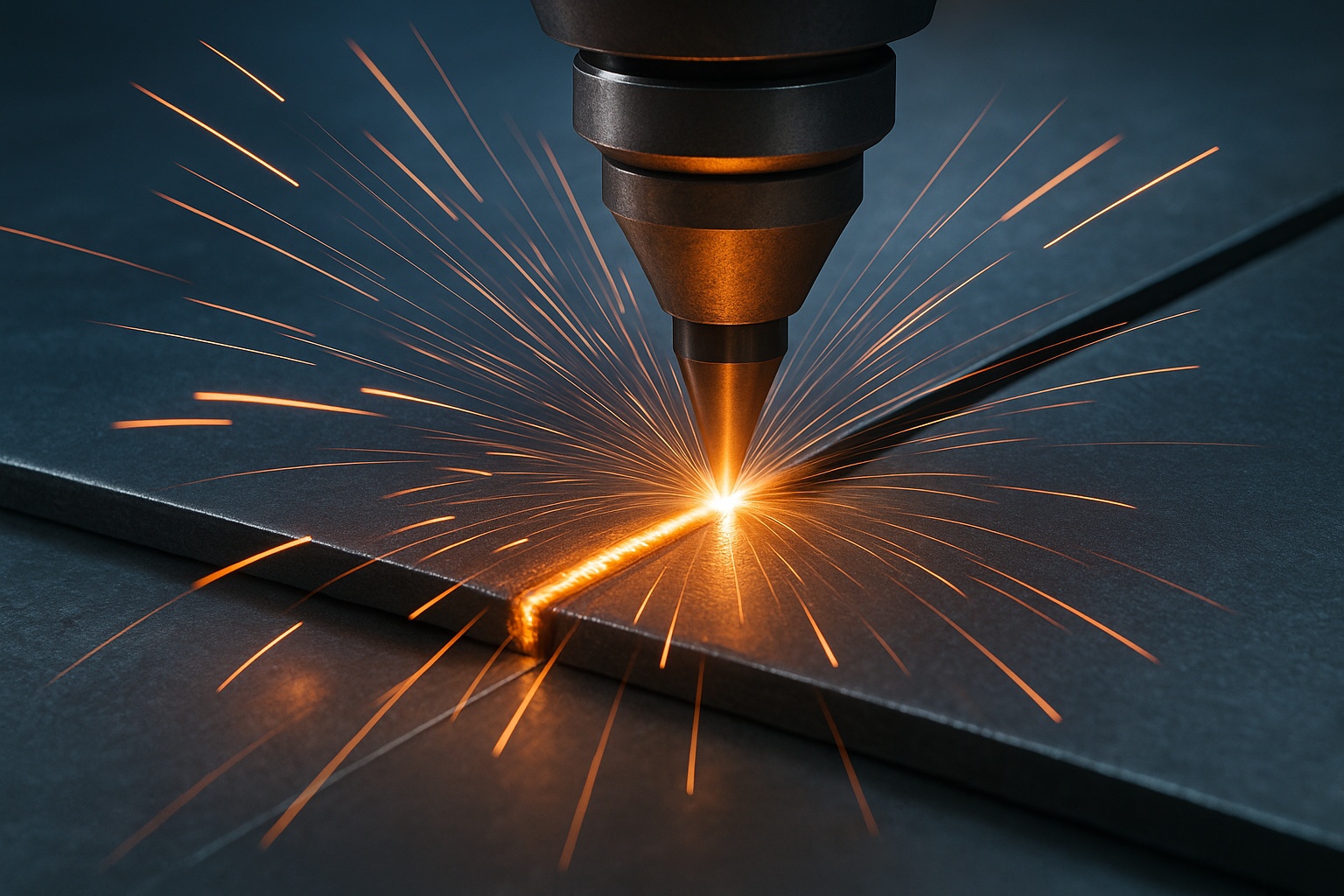

В эпоху технологической трансформации, когда точность, скорость и надежность становятся краеугольными камнями инженерных решений, традиционные методы сварки порой оказываются недостаточными. На смену приходит лазерная сварка — метод, основанный на использовании сфокусированного лазерного излучения для создания прочных соединений между материалами. Это не просто альтернатива, а качественно новый подход к сварке, обладающий уникальными характеристиками: минимальная деформация, точность до долей миллиметра, высокая концентрация энергии в микроскопической зоне.

Применение лазерного луча позволяет соединять даже трудносвариваемые металлы, выполнять работы в сложных условиях, а также восстанавливать объекты культурного наследия, где нельзя допускать термических и механических повреждений.

Лазерный луч отличается от обыкновенного света целым рядом выдающихся характеристик — высокой направленностью, монохроматической природой и ярко выраженной когерентностью. Это объясняется тем, что энергия, сосредоточенная в точке, может мгновенно нагревать материал до температуры плавления или даже испарения.

Эти особенности позволяют сконцентрировать световую энергию на крошечном участке поверхности с высокой плотностью. Тогда как в видимом свете смешаны волны различных длин, лазерный луч обладает строго определенной длиной волны, что делает возможным его точную фокусировку с помощью линз. В отличие от традиционных источников, лазер обладает стабильным и управляемым спектром излучения.

Когерентность означает, что волны в лазерном луче находятся в фазе, усиливая друг друга при наложении. Такое поведение приводит к образованию резонансных волн, усиливающих световую мощность до значений, необходимых для технологических задач. Так, благодаря высокой направленности лазер можно применять даже в замкнутых полостях и при сложной геометрии соединения.

Лучи, исходящие из лазера, концентрируются на крохотной области металла, где возникает энергия, достаточная для его локального расплавления. Интенсивное теплообразование в зоне фокусировки делает возможным локализованное воздействие без перегрева окружающих областей.

Термин «лазер» является аббревиатурой от английского выражения «Light Amplification by Stimulated Emission of Radiation», что в переводе на русский означает «усиление света с помощью вынужденного излучения». Это определение было введено в научный оборот в середине XX века.

Значительный вклад в разработку лазеров внесли ученые Н.Г. Басов, А.М. Прохоров и Ч. Таунс, за что в 1964 году они были удостоены Нобелевской премии. Они охарактеризовали лазер как устройство, преобразующее различные виды энергии — тепловую, химическую или электрическую — в электромагнитное излучение с уникальными свойствами. Такой метод позволяет снизить количество дефектов и добиться высокой точности сварных соединений.

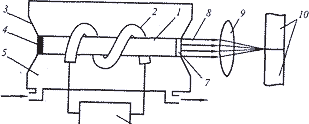

Ключевыми компонентами лазерной установки являются генератор накачки и активная среда. По типу активной среды лазеры подразделяются на газовые, полупроводниковые и твердотельные. Последние, изображенные на рисунке 1, обычно используют рубиновый стержень в качестве среды — это оксид алюминия А12О3 с примесью хрома Сr3+. При возбуждении светом ионы хрома переходят в возбужденное состояние и испускают фотон света при релаксации.

На концах рубинового стержня размещены зеркала: одно — полностью отражающее, другое — полупрозрачное. Между ними циркулирует излучение, многократно усиливаясь за счет повторного возбуждения ионов. В результате формируется интенсивный световой пучок, проходящий через полупрозрачное зеркало и фокусируемый линзой в зоне сварки. Выходная мощность таких лазеров может достигать 107 Вт при диаметре луча менее 1 см2.

Рис. 1. Схема твердотельного лазера: 1 – рубиновый стержень; 2 – генератор накачки; 3 – отражатель; 4 – непрозрачное зеркало; 5 – охлаждающая среда; 6 – источник питания; 7 – полупрозрачное зеркало; 8 – световой луч; 9 – фокусирующая линза; 10 – заготовки

Это соединения играют ключевую роль в лазерной технологии, так как участвуют в энергетических переходах внутри активной среды устройства.

В импульсном режиме твердотельные лазеры имеют сравнительно невысокий КПД — в диапазоне от 0,01 до 2,0 %. Однако газовые лазеры, где в качестве рабочей среды используется, например, углекислый газ (СО2) или его смеси, демонстрируют гораздо более высокую эффективность. В таких устройствах источниками накачки служат искровые разрядники, а также электронные пушки.

Лазерная сварка осуществляется либо на воздухе, либо в среде инертных газов, таких как аргон или углекислый газ (СО2). В отличие от электронно-лучевой сварки, здесь нет необходимости в создании вакуума, что делает возможным применение метода при обработке крупногабаритных изделий.

Управление лазерным лучом осуществляется с высокой точностью за счет применения оптических систем на основе зеркал. Такой луч способен проникать в труднодоступные участки, а его стабильность не нарушается даже в условиях сильных магнитных полей. Благодаря этому достигается надежность шва и исключается его деформация.

Высокая концентрация энергии в зоне воздействия (диаметром до 0,1 мм и меньше) приводит к формированию минимальной сварочной ванны и узкой зоны термического влияния. Скорости нагрева и охлаждения при этом крайне высоки, что положительно сказывается на структуре металла.

Сравнительно с дуговой сваркой, лазерный метод позволяет существенно повысить прочность соединений. Площадь сечения шва сокращается более чем в два раза, а время, затраченное на сварку, — в несколько раз. При этом отсутствуют выраженные деформации изделия.

Современные установки с твердотельными лазерами обеспечивают сварку со скоростью до 5 мм/с при частоте импульсов 20 Гц. Возможно применение присадочных материалов — проволоки диаметром до 1,5 мм, металлических лент или порошков. Это позволяет не только усилить шов, но и проводить легирование путем предварительного нанесения легирующих элементов на кромки — методом напыления, электроискровой обработки и другими способами.

Распространение лазерной сварки в промышленности сдерживается в первую очередь из-за высокой стоимости специализированных технологических лазерных установок. Поэтому применение этой высокоточной технологии требует взвешенного анализа и тщательного выбора задач, где ее использование будет оправдано технически и экономически. На практике лазерную сварку целесообразно применять в тех случаях, когда другие методы соединения материалов не позволяют получить требуемое качество шва либо невозможны из-за технологических ограничений.

Одним из типичных примеров является создание или восстановление высокоточных изделий, для которых критически важно минимизировать деформации после сварки и сохранить изначальную геометрию. В таких ситуациях применение лазерного луча, обладающего высокой концентрацией энергии на минимальной площади, становится практически единственным вариантом, обеспечивающим надежность и точность соединения.

Лазерная сварка оказывается особенно выгодной, когда позволяет исключить ряд дополнительных производственных операций, таких как правка после деформаций или последующая механическая обработка сварного шва. В этом случае сам процесс сварки может стать завершающим этапом технологического цикла. Также применение лазерного луча оправдано при соединении различных по структуре и химическим свойствам материалов — так называемых разнородных соединений. Для многих подобных пар металлов лазерная сварка является единственно возможным способом обеспечить прочность и герметичность соединения.

Отдельного внимания заслуживает применение лазерной технологии в реставрационных работах. Благодаря способности точно дозировать подвод энергии, лазер позволяет выполнять точечную сварку на миниатюрных поверхностях, где недопустимы даже малейшие отклонения от формы. Фокусировка лазерного луча может достигать микронной точности, что делает его незаменимым инструментом при восстановлении исторических и художественных изделий из деликатных материалов, таких как серебро, золото, медь.

Так, при реставрации антикварного изделия — ножен кавказской сабли середины XIX века, выполненных из серебра, требовалось устранить трещину, длина которой составляла порядка 55 мм (см. рис. 2). Из-за пластических свойств серебра и развития микротрещин при внешнем воздействии, даже незначительное давление вызывало дальнейшее разрушение конструкции. Требовалось надежное и щадящее восстановление.

На фото выше — ножны и сабля, подвергшиеся реставрации.

Рис. 2. Ножны кавказской сабли до и после лазерной сварки

Первоначально с целью остановки развития дефекта, в начале трещины были произведены точечные лазерные сварки с помощью импульсного режима работы. Это позволило стабилизировать край и исключить его дальнейшее расхождение. Далее была проведена сводка кромок по всей длине повреждения — настолько, насколько это было возможно без механического воздействия. В участках, где плотного прилегания не удалось достичь, дополнительно применялась присадочная проволока из серебра, диаметром менее миллиметра.

Финальный сварной шов оказался визуально малозаметным и не нарушил эстетического восприятия изделия. При этом прочность и целостность были восстановлены на длительный срок. Это является отличной демонстрацией возможностей лазерной сварки не только в промышленности, но и в области тонкой художественной реставрации, где важны не только прочность, но и визуальные характеристики соединения.

Таким образом, несмотря на высокую стоимость оборудования, лазерная сварка находит широкое применение в тех случаях, когда необходима точность, минимальные деформации, возможность соединения сложных материалов и выполнение сварки в труднодоступных зонах без механических вмешательств.

Интересные факты:

-

Современные промышленные лазеры способны создавать фокус в пятне диаметром менее 0,1 мм, развивая температуру в зоне сварки до 1 000 000°C.

-

Лазерная сварка может использоваться в космосе — отсутствие необходимости в вакууме делает метод пригодным даже в условиях открытого пространства.

-

В ювелирном деле и реставрации антиквариата лазер позволяет не просто соединять детали, а буквально «зашивать» трещины без следов термического воздействия.

-

Некоторые медицинские имплантаты и микроэлектронные устройства невозможно было бы создать без применения лазерной сварки.

-

Современные роботы-манипуляторы с ЧПУ часто комплектуются лазерными головками, что позволяет автоматизировать производство с минимальными отклонениями.

По мере удешевления лазерных систем и их распространения, можно ожидать, что этот метод станет неотъемлемой частью большинства высокотехнологичных производственных процессов. В будущем лазерная сварка обещает стать стандартом для задач, где на счету каждая микронная погрешность.