Современные сварочные технологии — основа прочности и надёжности большинства конструкций в машиностроении, строительстве, судостроении и энергетике. Одним из ключевых методов является дуговая сварка методом плавления, которая сочетает в себе эффективность, универсальность и технологическую гибкость. Однако за кажущейся простотой процесса скрывается множество инженерных решений, касающихся выбора электродов, защитных сред и режимов сварки.

Правильный подбор сварочных материалов напрямую влияет на качество сварного соединения и его эксплуатационные характеристики. В этом материале рассмотрены типы сварочных электродов, особенности их маркировки по ГОСТ, состав покрытий и их влияние на свойства шва.

История дуговой сварки начинается в конце XIX века, когда русский инженер Николай Бенардос впервые применил электрическую дугу для соединения металлических деталей. Вскоре за этим последовали разработки плавящихся электродов, а в 1907 году Оскар Кjелберг запатентовал покрытый электрод — изобретение, которое стало революцией в сварочном производстве.

В СССР и России сварка получила широкое развитие благодаря таким учёным, как Евгений Патон, который организовал массовое внедрение автоматической сварки в тяжёлой промышленности. Сегодня развитие технологий, стандартизации (например, ГОСТ 2246, ГОСТ 9467) и внедрение новых материалов позволяют решать задачи любой сложности, от ремонта трубопроводов до сварки ядерных реакторов.

Дуговая сварка методом плавления осуществляется с использованием как плавящихся, так и неплавящихся электродов, при этом применяются разнообразные вспомогательные вещества, включая защитные газы, газовые смеси и флюсы.

Для изготовления неплавящихся электродов применяют материалы с высокой термостойкостью и электропроводностью, такие как вольфрам, углерод технический и синтетический графит. В роли присадки чаще всего используется сварочная проволока, обеспечивающая необходимое наплавление материала.

Материалами для производства плавящихся электродов служат: холоднотянутая высокоточная проволока диаметром от 0,3 до 12 мм, горячекатаная проволока, порошковая проволока, а также специальные формы – ленты и пластины электродного типа.

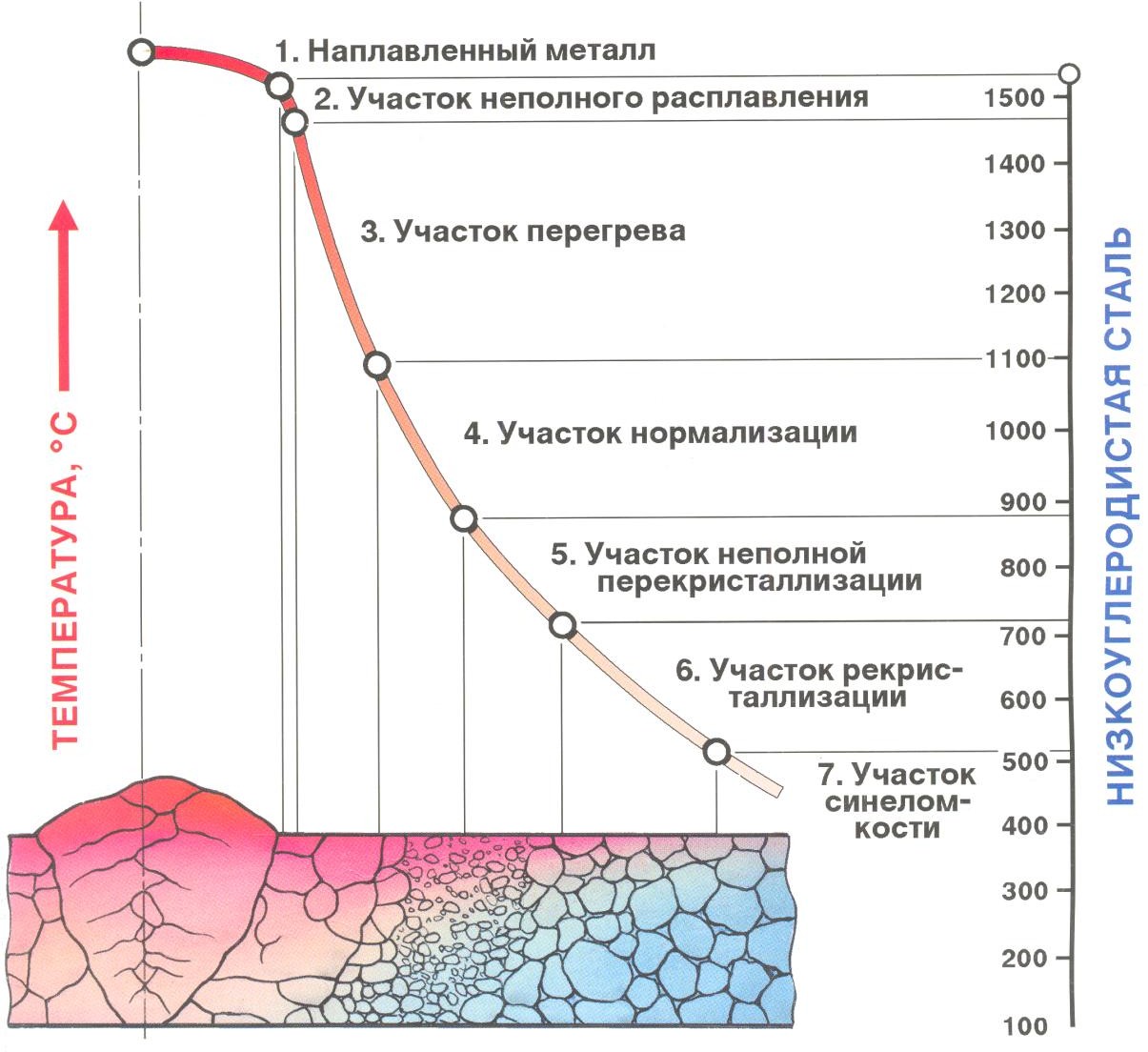

Рис. 1. Распределение температуры по поверхности сварного соединения

В соответствии с ГОСТ 2246 и другими техническими стандартами, в России изготавливается 77 различных марок сварочной проволоки. Они подразделяются на три основные категории: низкоуглеродистые (6 марок), легированные (30 марок) и высоколегированные (41 марка). Диаметры производимой проволоки варьируются в следующем диапазоне: 0,3; 0,5; 0,8; 1; 1,2; 1,4; 1,6; 2; 3; 4; 5; 6; 8; 10; 12 мм.

Условное обозначение каждой марки проволоки начинается с префикса «Св» (что указывает на сварочное назначение), за которым следуют цифры, определяющие долю углерода в сотых долях процента. Далее следуют буквы, обозначающие химические элементы, входящие в сплав. Если содержание легирующего элемента составляет менее 1 %, используется только его обозначающая буква; при превышении 1 % после буквы указывается числовое значение в целых процентах.

Таблица 1. Условные обозначения легирующих элементов

| Элемент | Условное обозначение | Элемент | Условное обозначение | ||

| в таблице Менделеева | в марке стали | в таблице Менделеева | в марке стали | ||

| Марганец | Mn | Г | Титан | Ti | Т |

| Кремний | Si | С | Ниобий | Nb | Б |

| Хром | Cr | X | Ванадий | V | Ф |

| Никель | Ni | Н | Кобальт | Co | К |

| Молибден | Mo | М | Медь | Cu | Д |

| Вольфрам | W | В | Бор | B | Р |

| Селен | Se | Е | Азот | N | А* |

| Алюминий | Al | Ю | Цирконий | Zr | Ц |

Буква А в обозначениях высоколегированных сталей не используется.

Также, буква А в конце обозначения марок низкоуглеродистых и легированных сварочных проволок указывает на их повышенную степень очистки от серы и фосфора.

Дополнительные обозначения, следующие за буквой А через дефис, расшифровываются следующим образом:

- ВИ – выплавка в вакуумно-индукционной установке,

- ВД – переплав вакуумнодуговой,

- Ш – материал получен методом электрошлакового переплава,

- Э – используется при производстве электродов,

- О – омеднение поверхности,

- Д – холодная протяжка,

- Г – горячая протяжка,

- КР – круглый профиль,

- БТ – упаковка в бухты,

- КТ – намотка на катушки,

- БР – барабанная тара.

Пример расшифровки: маркировка 2,0Св-06Х19Н9ТА-ВД-Э-О-БТ указывает на сварочную проволоку диаметром 2 мм, с содержанием 0,06 % углерода, 19 % хрома, 9 % никеля, титан до 1 %, металл высокой чистоты, полученный методом ВД-переплава, применяемый в электродах, омеднённый, поставляемый в бухтах.

Проволока отгружается потребителю в различных форматах: мотки, кассеты, катушки, прямоугольные мотки.

Покрытые электроды классифицируют по множеству параметров:

- тип материала сердечника,

- предназначение по виду свариваемого металла,

- толщина и тип защитного покрытия,

- характеристики образующегося шлака,

- качество и свойства полученного сварного шва,

- возможные положения сварки,

- тип тока и полярность, допускаемые при работе.

К качеству электродов предъявляются следующие требования:

- устойчивость и легкость возбуждения дуги,

- однородное плавление покрытия,

- качественное формирование шлакового слоя,

- простое удаление шлака,

- отсутствие дефектов (поры, трещины, непровары).

Таблица 2. Классификация покрытых электродов по назначению

| Группа | Назначение | Тип | Обозначение |

| 1 | Для сварки конструкционных сталей с временным сопротивлением до 600 МПа | Э38, Э42, Э46, Э46А, Э50, Э50А, Э55, Э60 | У |

| 2 | Для сварки легированных сталей, выдерживающих более 600 МПа | Э70, Э85, Э100, Э125, Э150 | Л |

| 3 | Применяются для сварки жаростойких, теплоустойчивых сталей | Э09М, Э09МХ и др. | Т |

| 4 | Для сварки высоколегированных сталей с особыми эксплуатационными характеристиками | Э12Х13, Э06Х13М, Э10Х17Т и др. | В |

| 5 | Для наплавки защитных и функциональных покрытий | Э10Г2, Э11Г3, Э16Г2ХМ и др. | Н |

По толщине покрытия различают следующие типы электродов:

- тонкослойные – с отношением D/d не более 1,2 (маркируются буквой М),

- со средним покрытием – 1,2 ≤ D/d ≤ 1,45 (С),

- с утолщённым слоем – 1,45 ≤ D/d ≤ 1,80 (Д),

- с особо толстым покрытием – при D/d ≥ 1,80 (Г).

Электродные покрытия играют ключевую роль в процессе дуговой сварки, обеспечивая не только стабильное зажигание и устойчивое горение сварочной дуги, но и формирование шва с требуемыми эксплуатационными характеристиками, включая прочность, пластичность, сопротивление ударным нагрузкам, коррозионную устойчивость и другие параметры. По назначению покрытия условно подразделяются на стабилизирующие и качественные.

Стабилизирующие типы покрытий способствуют легкому зажиганию дуги и поддержанию её непрерывного горения. Этот эффект достигается путём понижения ионизационного потенциала газовой среды между электродом и свариваемым элементом. Такие покрытия, как правило, формируются на основе высокодисперсного мела (в пределах 70–80 %) с добавлением жидкого стекла (в пределах 20–30 %), что в совокупности создает благоприятные условия для стабильного горения дуги.

С другой стороны, качественные покрытия выполняют сразу несколько важных функций. Они формируют защитную газовую оболочку вокруг сварочной ванны, препятствуя проникновению атмосферных газов, прежде всего кислорода и азота, внутрь сварочной зоны. Помимо этого, включённые в состав покрытия легирующие элементы позволяют модифицировать химический состав шва, обеспечивая требуемые механические свойства.

Газовая фаза, образующаяся при сгорании специальных органических добавок, таких как целлюлоза, древесная мука, крахмал, декстрин, тканевые волокна, выполняет роль экрана, предотвращающего контакт расплавленного металла с воздухом. Благодаря этому достигается защита сварочной ванны от окисления и азотирования.

Для устранения кислорода из зоны сварки применяют элементы-раскислители. Эти вещества, обладая более высокой химической активностью по сравнению с железом, связываются с кислородом, формируя оксиды, которые затем всплывают на поверхность расплава. Раскислителями могут служить марганец, кремний, титан, хром, алюминий, графит, молибден. На практике они, как правило, добавляются в виде сплавов с железом — ферросплавов.

Дополнительную защиту обеспечивает шлаковая оболочка, формирующаяся за счёт шлакообразующих компонентов, входящих в состав покрытия. Она препятствует доступу воздуха к сварочной ванне, способствует выходу нежелательных включений и регулирует процесс охлаждения шва. В числе этих веществ — кварцевый песок, мрамор, каолин, полевой шпат, доломит, титановый концентрат, мел и др.

Для улучшения характеристик наплавленного металла — таких как коррозионная стойкость, жаропрочность, износостойкость — применяется легирование. Этого добиваются путем ввода в покрытие таких элементов, как никель, хром, титан, марганец, молибден, вольфрам и др. В отдельных случаях легирующие добавки вносятся не через покрытие, а посредством специальной сварочной проволоки, обогащенной нужными элементами.

С целью увеличения производительности процесса сварки в состав покрытия также вводится железный порошок. Его присутствие снижает скорость охлаждения расплавленного металла, облегчает повторное возбуждение дуги и позволяет эффективно вести сварочные работы при пониженных температурах.

Прочность сцепления покрытия с металлическим сердечником электрода обеспечивается связующими веществами: это могут быть декстрин, жидкое стекло, желатин, а также различные полимерные материалы.

В зависимости от применяемого состава покрытия электроды классифицируют следующим образом:

- А – кислое покрытие на основе окислов железа, титана, марганца и кремния. Обеспечивает плотный, несколько окисленный металл шва. Совместим с переменным током и постоянным током обоих полярностей.

- Б – основное покрытие, в которое входят кальцит (мел, мрамор) и плавиковый шпат. Используется с постоянным током обратной полярности. Швы, выполненные такими электродами, устойчивы к образованию трещин.

- Ц – целлюлозное покрытие. Главные компоненты — органические вещества (мука, целлюлоза), обеспечивающие газовую защиту и минимальное количество шлака.

- Р – рутиловое покрытие, основу которого составляет TiO2. Обеспечивает одновременно газовую и шлаковую защиту сварочной зоны.

- П – электроды с иными видами покрытий, не входящих в предыдущие категории.

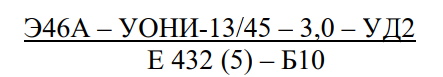

Полное условное обозначение электрода включает в себя последовательно следующие элементы: марку, тип, диаметр металлического стержня, тип покрытия, а также номер соответствующего стандарта (ГОСТ). Например:

Согласно ГОСТ 9467, маркировка Э46А расшифровывается следующим образом:

- Э — сварочный электрод;

- 46 — гарантированный минимум предела прочности шва (460,0 МПа);

- А — повышенные показатели пластичности.

Пример:

- УОНИ-13/45 — марка электрода,

- 3 — диаметр (мм),

- У — предназначен для углеродистых и низколегированных сталей,

- Д2 — электрод с толстым покрытием второй группы;

- 432(5) — группа индексов по ГОСТ 9467-75, где: 43 — временное сопротивление разрыву не менее 460 МПа; 2 — удлинение не менее 22 %; 5 — ударная вязкость свыше 34,3 Дж/см2 при −40 °С;

- Б — основной тип покрытия;

- 1 — возможность сварки в любых пространственных положениях;

- 0 — предназначен для работы на постоянном токе обратной полярности.

Электроды для конструкционных и низколегированных сталей

Для сварки сталей нормальной прочности используются электроды следующих марок: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55 и Э60. Когда речь идет о сталях повышенной прочности, то применяются электроды типов Э70, Э85, Э100, Э125 и Э150.

Электроды для сварки жаростойких легированных сталей

Для сварки теплоустойчивых сталей по ГОСТ 9467 предусмотрено девять типов электродов. Они классифицируются по уровню прочности и химическому составу наплавленного металла. Обозначения включают литеры после Э, указывающие на присутствие легирующих компонентов.

Электроды для высоколегированных сталей

Для сварки нержавеющих и жаропрочных сталей аустенитного, ферритного и других типов используется 49 типов электродов. Они обеспечивают получение швов с особыми свойствами в зависимости от структуры металла.

Электроды для наплавочных операций

По ГОСТ 10051 регламентировано 44 типа покрытых электродов, применяемых для наплавки поверхностных слоев и восстановления изношенных деталей.

Диаметры сварочной проволоки, предназначенной для алюминия и его сплавов, варьируются от 0,8 до 12 мм: 0,8; 1; 1,2; 1,4; 1,6; 1,8; 2; 2,2; 2,5; 2,8; 3; 3,5; 4; 4,5; 5; 5,5; 6; 7; 8; 9; 10; 12. Согласно ГОСТ 7871, предусмотрено 14 марок проволоки.

Сварка медных сплавов осуществляется с применением проволоки и прутков из меди и её сплавов по ГОСТ 16130. Примеры марок: M1, MCpl, МНЖ5-1, МНЖКТ5-1-0,2-0,2; бронзы — БрКМц3-1, БрОЦ4-3, БрАМц9-2, БрОФ6,5-0,15, БрАЖМцЮ3-1,5, БрХНТ и другие; латуни — Л63, ЛО60-1, ЛК62-0,5, ЛКБ062-0,2-0,04-0,5.

При сварке чугуна применяются специальные литые стержни. Их маркировка зависит от способа сварки:

- А — для горячей сварки газом;

- Б — при использовании местного подогрева;

- НЧ-1 — для низкотемпературной сварки тонкостенных изделий;

- НЧ-2 — для аналогичной сварки, но изделий с более толстыми стенками;

- БЧ и ХЧ — применяются при наплавке с повышенными требованиями к износостойкости.

Диаметр чугунных прутков варьируется от 4 до 16 мм, а длина — 250, 350 и 450 мм.

Также применяются электроды с медными стержнями и проволока марки Св, предназначенная для специфических условий сварки.

Интересные факты:

- Термическая дуга может достигать температуры до 6000 °C, что сравнимо с температурой поверхности Солнца.

- Покрытие электродов может включать до 10–15 компонентов, каждый из которых выполняет строго определённую функцию — от стабилизации дуги до легирования шва.

- Сварочная проволока диаметром 0,3 мм используется для сверхточных работ, таких как микроэлектроника и ювелирное производство.

- ГОСТ 2246 охватывает 77 марок сварочной проволоки, что делает его одним из самых детализированных стандартов в отрасли.

- В СССР сварка под флюсом активно использовалась при строительстве мостов и военной техники, а электродные технологии развивались даже в условиях Арктики и космоса.

Дуговая сварка методом плавления — это не только эффективный способ соединения металлов, но и сложная технологическая система, в которой ключевую роль играют электроды, их покрытие и состав. Знание классификаций, стандартов и принципов маркировки позволяет инженерам и сварщикам добиваться высокого качества сварных соединений, соответствующих самым строгим требованиям.

Понимание особенностей материалов и технологии изготовления сварочных электродов и проволок — необходимая часть профессиональной подготовки в сфере сварочного производства и металлургии. Развитие стандартов, таких как ГОСТ, и внедрение инновационных покрытий делает дуговую сварку ещё более надёжной, универсальной и производительной.