Сварка является важнейшей технологией в машиностроении, строительстве и многих других отраслях, обеспечивая надежные и прочные соединения различных металлических частей. Процесс сварки представляет собой сложную последовательность операций, направленных на создание прочных, долговечных соединений путем образования межатомных связей в зоне плавления. В рамках этого процесса используются различные методы, включая наплавку, дуговую сварку, сварку в защитных газах и другие.

Технология сварки сочетает в себе такие сложные явления, как локальный нагрев и деформация, металлургические реакции и физико-химические преобразования в сварочной ванне. Эффективность этих процессов зависит от множества факторов, таких как тип сварочного тока, полярность, тип электрода и другие условия.

Сварка, как технология, имеет долгую и интересную историю. Первая дуговая сварка была выполнена в конце XIX века, когда были обнаружены возможности для создания устойчивых электрических разрядов между электродом и металлом. Одним из первых, кто применил эту технологию на практике, был российский ученый Николай Бенардос, который в 1881 году создал первый электрический дуговой аппарат для сварки.

Сварка стала массово применяться в различных отраслях в начале XX века, когда техника сварки была усовершенствована и начала использоваться в судостроении, строительстве и других ключевых сферах промышленности. В последующие десятилетия были разработаны новые методы сварки, такие как сварка в защитных газах, что позволило расширить область применения технологии и повысить качество соединений.

Особое значение сварка приобрела во время Второй мировой войны, когда потребность в быстро созданных прочных соединениях была огромной. В этот период активно развивалась сварка для нужд военной промышленности, что привело к значительным технологическим достижениям в этой области.

Сварка представляет собой технологический процесс, при котором создаются неразъемные соединения через образование межатомных связей между свариваемыми частями.

Этот процесс может быть осуществлён за счёт локального нагрева или пластического деформирования, а также комбинации этих двух факторов.

Сварка включает в себя несколько взаимосвязанных процессов, среди которых ключевыми являются:

- тепловое воздействие на металл в околошовных зонах,

- плавление,

- металлургические реакции,

- кристаллизация металла в сварочной ванне,

- взаимная кристаллизация металлов в области сплавления.

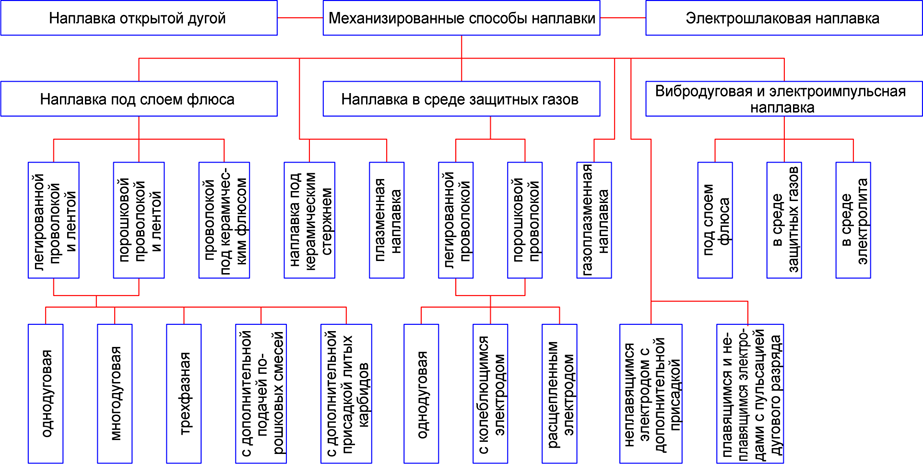

На рисунке 1 показаны основные методы сварки.

Рис. 1. Структурная схема ключевых методов сварки

Наплавка – это процесс сварки плавлением, в ходе которого на поверхность детали наносится слой металла определённого состава. Эта технология широко используется для восстановления изношенных частей, а также при производстве новых деталей, когда требуется улучшить их рабочие поверхности (например, повысить износостойкость, коррозионную устойчивость, окалиностойкость и другие характеристики).

В современных условиях существует более сорока вариантов наплавки, но наиболее часто применяются методы, изображённые на рисунке 2.

Рис. 2. Структурная схема основных способов наплавки

Сварочная дуга представляет собой электрический разряд, который возникает в ионизированной смеси газов, металлических паров и других веществ, таких как флюсы и покрытия электродов.

Для того чтобы разряд возник, необходимо обеспечить ионизацию промежутка воздуха между электродом и деталью, так как именно ионизированный воздух проводит электрический ток. Ионизация может быть достигнута различными методами, включая тепловую ионизацию, а также воздействие катодных, анодных, ультрафиолетовых, рентгеновских лучей и электронов.

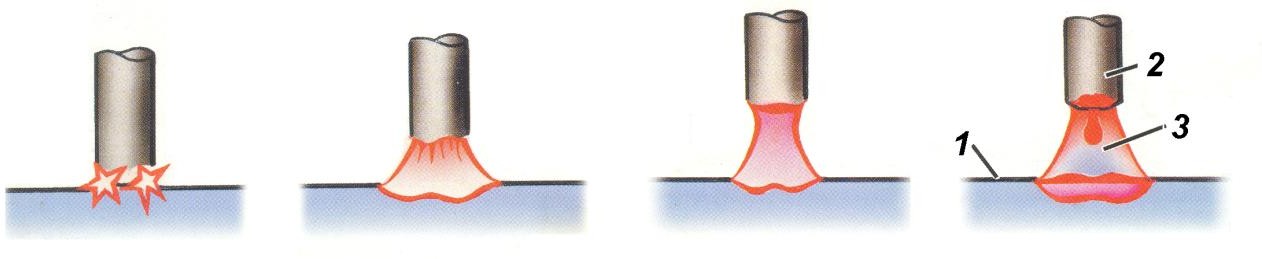

Для того чтобы инициировать дуговой разряд, сварщик подносит электрод к детали (подобно тому как зажигается спичка), а затем быстро отводит его. Если ток достаточен, при контакте между электродом и деталью возникает значительное количество тепла, которое плавит микровыступы на их поверхностях, что приводит к образованию жидких металлических мостиков. Эти мостики замыкают электрическую цепь между электродом и деталью. Когда электрод быстро отводится, эти мостики растягиваются и сужаются.

При разрыве мостиков, когда их площадь становится минимальной, происходит резкое увеличение плотности тока, что вызывает парообразование в этих местах. Это повышение температуры паров металла приводит к значительному увеличению ионизации воздушного промежутка, что способствует образованию дуги при сравнительно низком напряжении между электродом и деталью.

Энергия, выделяемая при нагреве концов электродов, вызывает термоэлектронную эмиссию, при которой электроны, выбиваясь с катода, сталкиваются с молекулами газов и паров, что приводит к их ионизации. При достаточной разности потенциалов между электродом и деталью образуется стабильная дуга.

а) б) в) г)

Рис. 3. Схема возникновения сварочной дуги: 1 – изделие; 2 – электрод; 3 – столб дуги

Металлическая капля, образующаяся на электроде под воздействием газа и паров из зоны горения дуги, с ускорением перемещается в жидкий металл сварочной ванны. При её внедрении часть металла разбрызгивается, а основная масса остаётся в ванне. Этот процесс плавления и переноса металла повторяется многократно. По мере перемещения электрода и сварочной дуги, сварочная ванна также перемещается, а в её задней части происходит кристаллизация металла.

Различают два типа кристаллизации металла сварочной ванны: первичную и вторичную. Первичная кристаллизация начинается с перехода жидкого металла в твердое состояние, в то время как вторичная кристаллизация включает фазовые превращения, которые зависят от таких факторов, как скорость охлаждения и химический состав металла. Эти факторы влияют на физико-механические свойства сварочного шва.

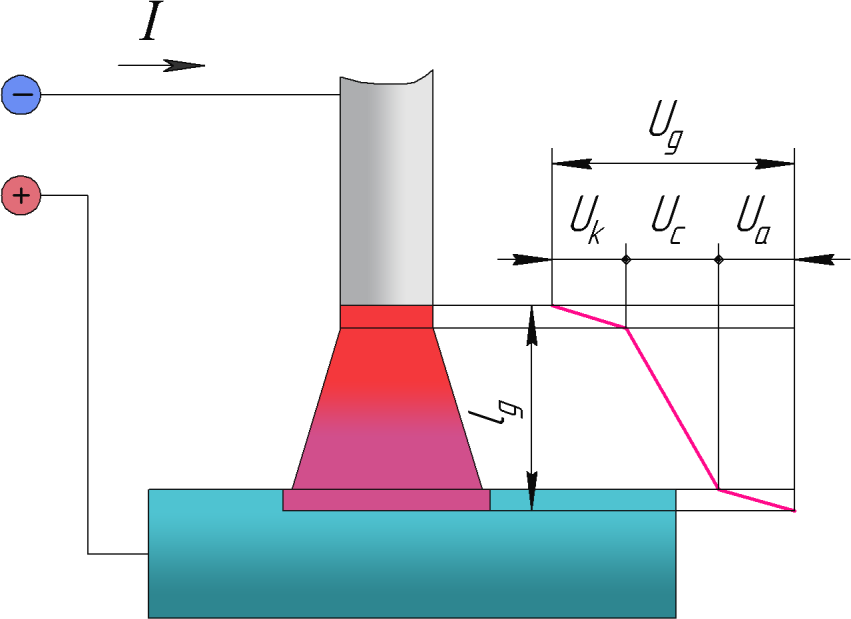

Наибольшее нагревание в дуговом процессе наблюдается в катодной и анодной областях дуги, как показано на рисунке 4.

Рис. 4. Распределение падения напряжения в дуге: lд – длина дуги, мм; I – сила сварочного тока, А. Напряжение на сварочной дуге состоит из трех составляющих, которые происходят в катодной, столбовой и анодной областях, как показано на рисунке 4.

Uд = Uк + Uс + Uа = f (Iд),

где Uд, Uк, Uс и Uа — падение напряжений в дуге, катоде, столбе дуги и аноде соответственно, В; Iд — сила тока в дуге, А.

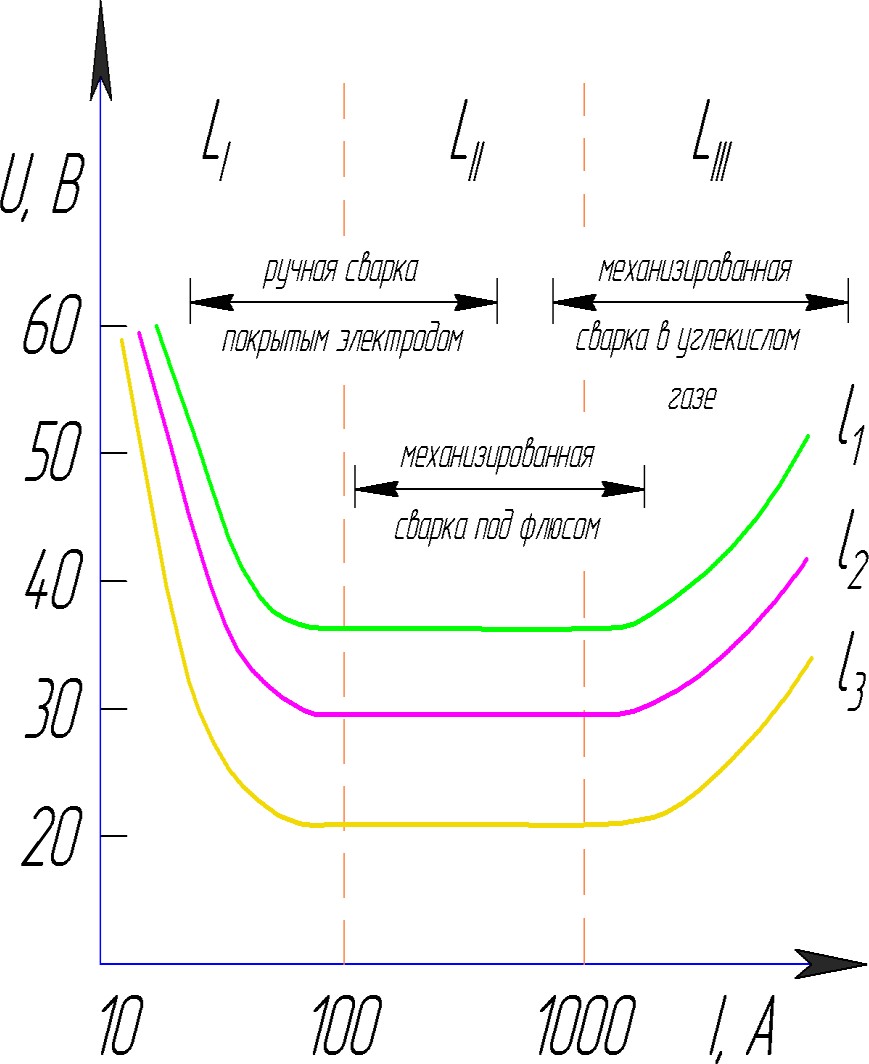

Напряжение сварочной дуги в зависимости от силы тока называется её статической (вольт-амперной) характеристикой (см. рис. 5).

Эта характеристика включает три зоны: падающую I, жесткую II и возрастающую III. В зоне I с ростом тока напряжение уменьшается, и начиная с значения тока около 100 А, дальнейшее увеличение тока слабо влияет на напряжение, что характерно для зоны II (100…1000 А). В области III, когда ток превышает 1000 А, напряжение начинает расти. Когда длина сварочной дуги увеличивается, кривая статической характеристики смещается вверх, но её форма остаётся неизменной.

Рис. 5. Статическая характеристика дуги при разной её длине:

LI > LII > LIII

Сварочная дуга является эффективным преобразователем электрической энергии в теплоту. Общее количество выделяемого тепла Q (Дж) можно вычислить по формуле:

Q = Iсв U t,

где Iсв — сварочный ток в амперах (А),

U — напряжение дуги в вольтах (В),

t — время горения дуги в секундах (с).

Основная часть тепла расходуется на нагрев и плавление основной детали и присадочного материала, а также на нагрев покрытия электрода или флюса и химические реакции в сварочной зоне. Часть тепла теряется в окружающем пространстве, что является неэффективным.

Сварка постоянным током позволяет поддерживать стабильное горение дуги, что особенно удобно при низких токах. Для сварки постоянным током используется как прямая, так и обратная полярность (деталь — катод, электрод — анод).

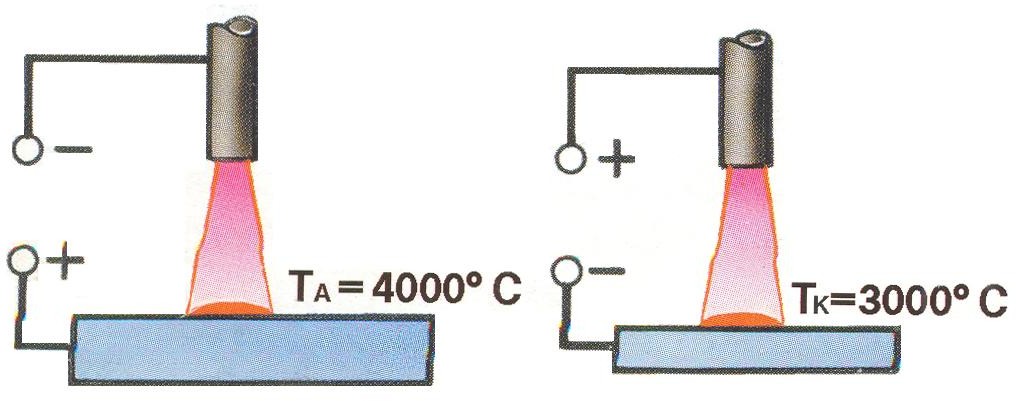

При сварке угольными электродами температура на аноде может достигать 4000 °С, а на катоде — 3000 °С (см. рис. 6). Для стальных электродов температура на аноде составляет около 2600 °С, на катоде — 2400 °С. Поэтому для сварки толстых деталей часто используется прямая полярность, а для сварки тонкостенных материалов или высокоуглеродистых и нержавеющих сталей применяют обратную полярность постоянного тока, чтобы избежать перегрева.

а) б)

Рис. 6. Сварка угольным электродом при постоянном токе: прямая (а) и обратная (б) полярность

Производительность сварки рассчитывается по формуле:

Qм = Кн · Iсв,

где Qм — масса расплавленного металла электрода в граммах (г),

Кн — коэффициент наплавки, который принимает значения в пределах 6…18 г/(А·ч).

Сварочная дуга на переменном токе с малой плотностью тока горит нестабильно. Это связано с тем, что переменный ток, меняя свою полярность 100 раз в секунду, нарушает стабильность ионизации дугового промежутка, а катодное пятно — источник электронов — постоянно меняет своё положение. Поэтому дуга на переменном токе менее стабильна, чем на постоянном, при прочих равных условиях.

Переменный ток используют для сварки средней и большой толщины деталей из низкоуглеродистых и низколегированных сталей, так как это позволяет снизить расход электроэнергии.

Зоной термического воздействия называют область основного металла, которая находится рядом с сварочной ванной. Глубина этой зоны составляет от 1,5 до 25 мм и зависит от множества факторов, таких как метод сварки (или наплавки), скорость охлаждения, теплопроводность металла и его химический состав.

Когда происходит сварка низкоуглеродистых сталей, зона термического влияния состоит из различных структурных областей, как показано на рис. 7.

Молекулы кислорода и азота, которые попадают в сварочную зону, при высокой температуре распадаются на атомы. Кислород способствует выгоранию легирующих элементов, таких как марганец и кремний, образуя оксиды железа, что ухудшает свойства наплавленного металла. Азот образует нитриды, которые повышают твёрдость, но снижают пластичность и могут привести к короблению и образованию трещин. Водород, поступающий в сварочную зону с влагой или ржавчиной, способствует образованию пор и трещин.

Для минимизации влияния этих вредных факторов поверхность свариваемых деталей предварительно очищают, а для защиты зоны сварки применяют нейтральные газы и флюсы.

Интересные факты:

- Первая сварка дугой: Одним из первых известных экспериментов по сварке с использованием электрической дуги был опыт, проведенный в 1802 году французом Жаном-Жаком Перре, который использовал электрический разряд для соединения металлических частей. Однако именно в конце XIX века технология начала развиваться и получать практическое применение.

- Сварка под водой: Сегодня сварка под водой используется для ремонта морских судов и нефтяных платформ. Этот процесс был освоен в 1920-х годах, когда инженеры начали искать решения для создания прочных соединений в условиях ограниченного доступа и высокой влажности.

- Металлургические достижения: Благодаря сварке в защитных газах и других методах, стало возможным создавать высококачественные соединения между различными металлами, такими как титан, алюминий и нержавеющая сталь, что значительно расширило область применения сварки.

- Развитие сварочной дуги: В течение многих лет дуговая сварка оставалась основным методом соединения металлов. Сегодня существует более сорока различных методов сварки, включая автоматическую и робото-сварку, что позволяет обеспечить стабильное качество и высокую производительность.

Заключение:

Сварка является неотъемлемой частью современного производства, обеспечивая надежные и долговечные соединения для множества отраслей, от машиностроения до строительства и нефтехимии. Совершенствование сварочных технологий и методов позволяет улучшать качество сварных соединений и расширять области их применения. С каждым годом появляется всё больше инновационных решений в сварочном процессе, что способствует росту производительности и эффективности. Современные методы сварки открывают новые горизонты для создания высокотехнологичных материалов и конструкций, отвечающих самым строгим требованиям качества и безопасности.