Содержание страницы

- История Появления и Развития Промышленных Роботов

- 1. Комплексная Классификация Промышленных Роботов

- 2. Основные Конструктивные Особенности Промышленных Роботов

- 3. Приводы Движений Промышленных Роботов

- 4. Захватные Устройства и Конечные Эффекторы (End-of-Arm Tooling)

- 5. Пример Конструкции Промышленного Робота (модель М20П.40.1)

- Интересные факты из мира промышленной робототехники

- FAQ: Часто задаваемые вопросы о промышленных роботах

- Заключение: Будущее Промышленной Автоматизации

Стремление человечества к автоматизации труда уходит корнями в глубокую древность, задолго до появления современных технологий. Идея создания механизмов, способных имитировать действия живых существ, волновала умы инженеров и философов на протяжении тысячелетий. Первые известные нам примеры — это автоматы, описанные Героном Александрийским еще в I веке до нашей эры. В своих трактатах он подробно изложил конструкции устройств, работающих на принципах гидравлики и механики: системы грузов, блоков, зубчатых колес и рычагов, которые приводили в движение фигуры, открывали двери храма и даже служили прообразом автоматических регуляторов, например, для поддержания уровня масла и фитиля в лампе. Эти ранние изобретения, хотя и были далеки от нашего современного понимания робототехники, заложили фундаментальную идею о возможности выполнения машиной запрограммированных действий.

Значительный скачок в развитии механики произошел в эпоху Возрождения и Просвещения. Вершиной этого периода стали работы швейцарского часовщика Пьера Жаке-Дро. В 1774 году в деревне Ла-Шо-де-Фон он создал уникальных механических кукол-автоматов: «Каллиграфа», «Художника» и «Музыкантшу». Эти сложнейшие механизмы не просто двигались, а выполняли осмысленные действия — писали текст, рисовали и играли на музыкальном инструменте. Легенда гласит, что именно в честь сына мастера, Анри-Луи, человекоподобные механизмы получили название «андроиды». Несмотря на то что эти творения были скорее предметами искусства и демонстрацией инженерного гения, они наглядно показали потенциал программируемой механики.

Однако истинная революция в автоматизации была связана не с копированием внешности человека, а с необходимостью замены его на тяжелых, монотонных и опасных производственных операциях. Промышленная революция XIX века привела к массовому производству, но многие процессы оставались ручными. Термин «робот», впервые введенный чешским писателем Карелом Чапеком в его пьесе «R.U.R.» (Россумские универсальные роботы) в 1920 году, изначально нес в себе идею искусственного работника. Именно эта концепция — создание машины для выполнения производственных функций — стала движущей силой развития промышленных роботов в XX веке.

История Появления и Развития Промышленных Роботов

Промышленная робототехника как отрасль началась с синергии двух ключевых технологий: станков с числовым программным управлением (ЧПУ) и концепции программируемого манипулятора. Станки с ЧПУ, появившиеся в 1940-х годах, продемонстрировали возможность управления сложными механическими перемещениями с помощью программ, записанных на перфолентах. Это подтолкнуло инженеров к идее создания более универсальных устройств для автоматизации вспомогательных операций, таких как загрузка и разгрузка этих станков.

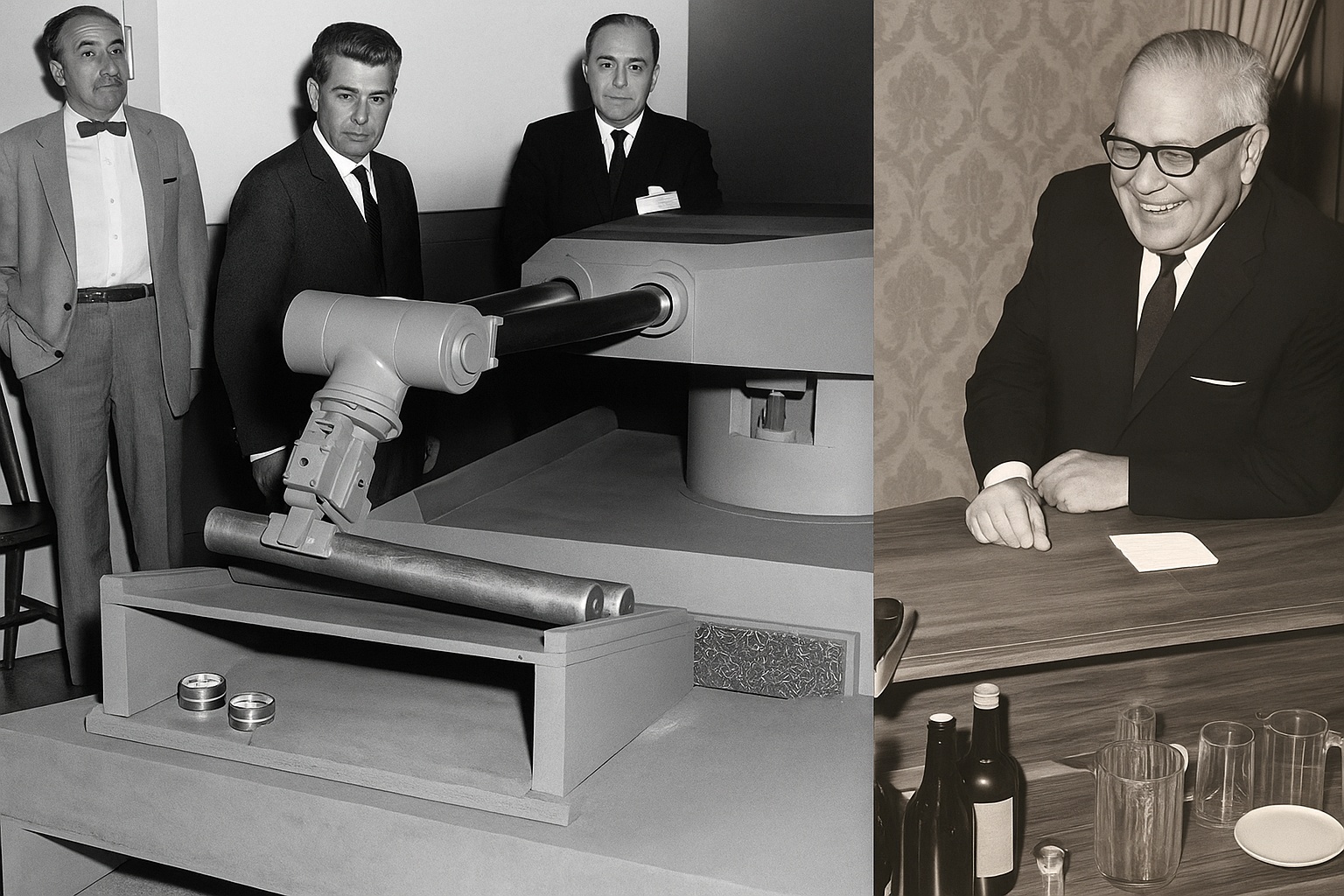

Ключевой фигурой на заре этой эпохи стал американский изобретатель Джордж Девол. В 1954 году он получил патент на «Programmed Article Transfer» — программируемое устройство для перемещения объектов. Это был прототип первого в мире промышленного робота. Осознав коммерческий потенциал своего изобретения, Девол совместно с инженером и предпринимателем Джозефом Энгельбергером, которого сегодня по праву называют «отцом робототехники», в 1956 году основал первую в мире компанию по производству промышленных роботов — Unimation (от слов «Universal Automation»).

В 1962 году их усилия увенчались успехом: на заводе General Motors в Трентоне, штат Нью-Джерси, был установлен первый промышленный робот Unimate. Он выполнял тяжелую и опасную операцию по извлечению горячих литых деталей из машины для литья под давлением. Этот робот, внешне напоминавший скорее танковую башню с рукой, чем человека, обладал манипулятором с пятью степенями подвижности, гидравлическим приводом и двухпальцевым захватом. Он мог перемещать объекты массой до 12 кг с точностью позиционирования 1,25 мм, что было настоящим прорывом для того времени. Практически одновременно на рынке появился его конкурент — робот Versatran от компании American Machine and Foundry (AMF), имевший три степени подвижности и работавший в цилиндрической системе координат. Его система управления базировалась на кулачковом барабане с шаговым приводом, который мог выполнять до 200 команд. Надежность этих первых моделей была поразительной: некоторые из них отработали на производстве свыше 100 тысяч часов.

Параллельно развивались и другие направления автоматизации. Например, компания Barrett Electronics предложила автоматизированные транспортные тележки AGVs (Automatic Guided Vehicles) для складских операций, которые ориентировались в пространстве по сигнальным проводам, проложенным в полу.

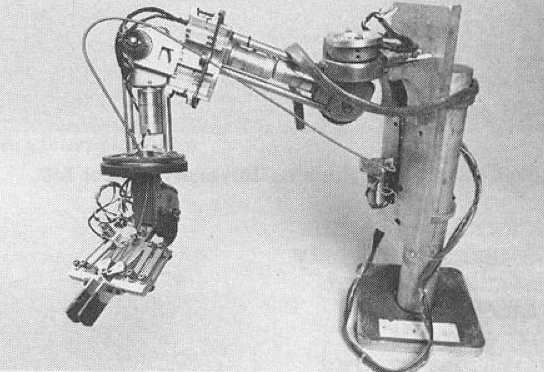

Важной вехой в развитии манипуляционных систем стало создание в 1963 году в калифорнийской больнице Rancho Los Amigos роботизированной руки Rancho Arm. Этот манипулятор, управляемый от компьютера, имел шесть степеней свободы, что позволяло ему совершать сложные движения, близкие к движениям человеческой руки, и предназначался для помощи людям с ограниченными возможностями.

Рис. 1. Первые роботы Unimate на конвейере General Motors

Рис. 2. Первый промышленный робот Versatran, разработанный в 1960 г. в компании AMF

Рис. 3. Роботизированная рука Rancho Arm

Активное внедрение и производство роботов началось в 1970-е годы. В 1969 году Виктор Шейнман в Стэнфордской лаборатории искусственного интеллекта разработал манипулятор Stanford Arm. Это был первый робот с полностью электрическим приводом и 6 степенями свободы, управляемый мини-компьютером. Его кинематическая схема (шарнирно-сочлененная или антропоморфная) оказалась настолько удачной, что стала промышленным стандартом на десятилетия вперед.

Советский Союз также внес свой вклад в развитие робототехники. В 1966 году в Воронеже был создан автоматический манипулятор с цикловым программным управлением для укладки металлических листов. В 1968 году был разработан уникальный для своего времени телеуправляемый подводный робот «Манта», оснащенный очувствленным захватным устройством и управляемый от ЭВМ.

Динамика роста парка роботов впечатляет: если в 1975 году в мире насчитывалось около 8500 роботов, то к 2008 году их число достигло одного миллиона, а к 2011 году прогнозировалось использование 1,2 миллиона единиц. Изначально стоимость роботов была высокой (Versatran и Unimate стоили 25-35 тысяч долларов), но они окупались за 1,5-2,5 года на предприятиях с высоким уровнем оплаты труда. Экономическая целесообразность роботизации стала ключевым фактором ее распространения. Непрерывное снижение стоимости промышленных роботов на фоне роста стоимости рабочей силы (например, с 1990 по 1999 год средняя цена ПР на рынке США упала на 40%, в то время как затраты на рабочую силу выросли на 38-39%) сделало их внедрение выгодным даже в отраслях со средним уровнем зарплат.

Традиционно главным потребителем робототехники, особенно для сварочных операций, является автомобильная промышленность. За ней следуют отрасли, производящие строительно-дорожное, электротехническое и энергетическое оборудование. Постепенно увеличивается применение промышленных роботов, в первую очередь сварочных, и в судостроении.

К концу 2008 года, по данным Международной федерации робототехники (IFR), лидером по плотности роботизации была Япония — 310 роботов на 10 тысяч рабочих. За ней следовали Германия (234), Южная Корея (185), США (116) и Швеция (115). В автомобильной промышленности Японии этот показатель был еще выше: один робот на каждые пять рабочих.

1. Комплексная Классификация Промышленных Роботов

Термин «робот» в широком смысле означает автоматизированное устройство, предназначенное для осуществления производственных и других операций, которые обычно выполняются человеком. Согласно ГОСТ Р 60.0.0.4-2023/ИСО 8373:2021 «Роботы и робототехнические устройства. Термины и определения», промышленный робот — это автоматически управляемый, перепрограммируемый, многоцелевой манипулятор, программируемый по трем или более осям, который может быть либо закреплен на месте, либо быть мобильным для применения в промышленной автоматизации. Для систематизации всего многообразия существующих робототехнических систем используется многоуровневая классификация.

1.1. Классификация по функциональному назначению

По выполняемым функциям роботы можно разделить на несколько больших групп:

- Манипуляционные роботы: Наиболее обширная группа, к которой относятся промышленные роботы. Их основная задача — выполнение физических манипуляций с объектами (деталями, инструментами) в пространстве.

- Локомоционные (мобильные) роботы: Устройства, способные перемещаться в пространстве. К ним относятся колесные, гусеничные, шагающие роботы, а также беспилотные летательные аппараты (дроны) и подводные аппараты. Экзоскелеты, предназначенные для увеличения физических возможностей человека, также можно отнести к этой категории.

- Информационные роботы: Роботы, основной функцией которых является сбор, обработка и передача информации. Это могут быть роботы-наблюдатели, системы телеприсутствия, роботы-гиды.

- Социальные и сервисные роботы: Включают в себя широкий спектр устройств от бытовых роботов-пылесосов до роботов-компаньонов, роботов-консультантов и игровых автоматов.

1.2. Классификация по типу системы управления и поколению

По уровню автономности и сложности системы управления роботы делятся на три поколения:

- 1-е поколение (Биотехнические, программные роботы): Это роботы с жесткой циклограммой действий, не обладающие обратной связью с внешней средой. Они работают по строгой программе (например, «взять деталь в точке А, перенести в точку Б») и требуют точного позиционирования всех объектов в рабочей зоне. Управление осуществляется человеком-оператором на этапе программирования.

- 2-е поколение (Интерактивные, адаптивные роботы): Роботы, оснащенные сенсорными системами (датчиками касания, приближения, технического зрения). Они способны воспринимать ограниченную информацию об изменениях во внешней среде и корректировать свои действия в соответствии с ней. Например, такой робот может найти деталь в определенной области, а не в строго заданной точке.

- 3-е поколение (Автоматические, интеллектуальные роботы): Роботы с элементами искусственного интеллекта. Они способны самостоятельно строить модель окружающей среды, распознавать сложные образы, принимать решения и планировать свои действия для достижения цели, поставленной в общем виде. Человек в этом случае выступает в роли диспетчера, ставящего общую задачу, а не программирующего каждое движение.

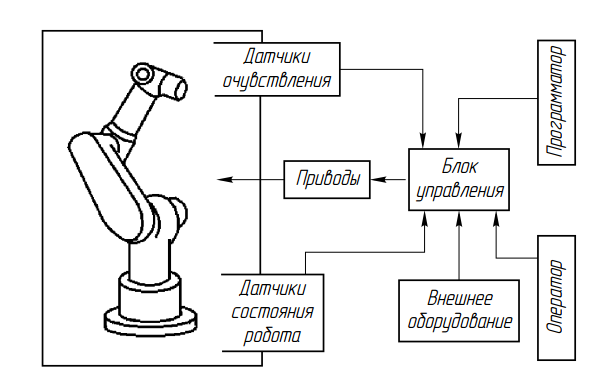

На рисунке 4 представлена обобщенная функциональная схема автоматического робота третьего поколения. Она включает три взаимосвязанные подсистемы: информационную (сенсоры), управляющую (контроллер, «мозг») и исполнительную (манипулятор, приводы).

Рис. 4. Функциональная схема автоматического робота

Исполнительная система (манипулятор) является аналогом человеческой руки и определяет физические возможности робота. Несмотря на внешнее сходство, возможности манипулятора значительно уступают руке человека, которая обладает 27 степенями подвижности. Большинство промышленных роботов имеют от 4 до 7 степеней подвижности, что является компромиссом между функциональностью и сложностью конструкции.

1.3. Классификация промышленных роботов (ПР)

Промышленные роботы, как наиболее важный класс для производства, имеют собственную, более детальную классификацию.

По степени специализации:

- Специальные: Разработаны для выполнения одной конкретной операции на строго определенном технологическом оборудовании (например, робот для обслуживания конкретной модели литьевой машины).

- Специализированные: Предназначены для выполнения однотипных технологических операций, таких как дуговая сварка, точечная сварка, окраска, нанесение герметика, сборка.

- Многоцелевые (универсальные): Могут быть легко перепрограммированы и переоснащены для выполнения широкого спектра различных задач.

По грузоподъемности:

Под грузоподъемностью понимается максимальная масса объекта манипулирования, включая массу самого захватного устройства (рабочего органа), которую робот может перемещать с заданными параметрами скорости и точности. Классификация по этому параметру выглядит следующим образом:

- Сверхлегкие: до 1 кг

- Легкие: от 1 до 10 кг

- Средние: от 10 до 200 кг

- Тяжелые: от 200 до 1000 кг

- Сверхтяжелые: свыше 1000 кг

1.4. Классификация по кинематической схеме

Кинематическая схема (структура) определяет форму рабочей зоны робота и его основные характеристики. Это один из важнейших классификационных признаков.

- ПР с прямоугольной (декартовой) системой координат: Манипулятор перемещается по трем взаимно перпендикулярным осям (X, Y, Z). Такие роботы обладают высокой точностью и жесткостью, просты в программировании. Идеальны для операций укладки, сборки, нанесения герметика.

- ПР с цилиндрической системой координат: Имеют одну вращательную ось у основания и две поступательные. Рабочая зона представляет собой часть цилиндра. Часто применялись для обслуживания станков.

- ПР со сферической системой координат: Имеют две вращательные оси и одну поступательную. Рабочая зона — часть сферы. Первые роботы Unimate имели именно такую схему.

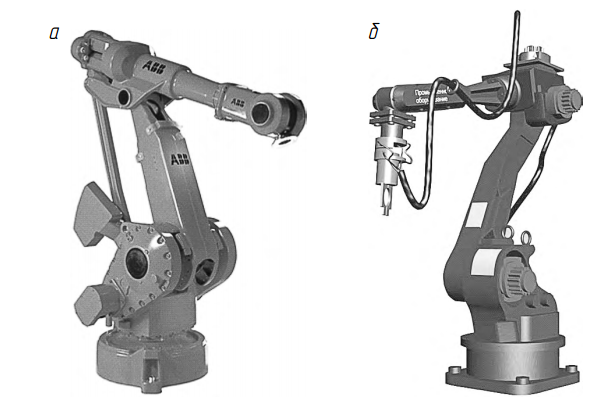

- ПР с антропоморфной (шарнирной, угловой) системой координат: Наиболее распространенный сегодня тип. Манипулятор состоит из нескольких звеньев, соединенных вращательными шарнирами, подобно человеческой руке (плечо, локоть, запястье). Обладают максимальной гибкостью и маневренностью.

- ПР типа SCARA (Selective Compliance Assembly Robot Arm): Имеют две параллельные вращательные оси и одну вертикальную поступательную. Обладают высокой жесткостью в вертикальном направлении и податливостью в горизонтальном, что делает их идеальными для скоростных сборочных операций.

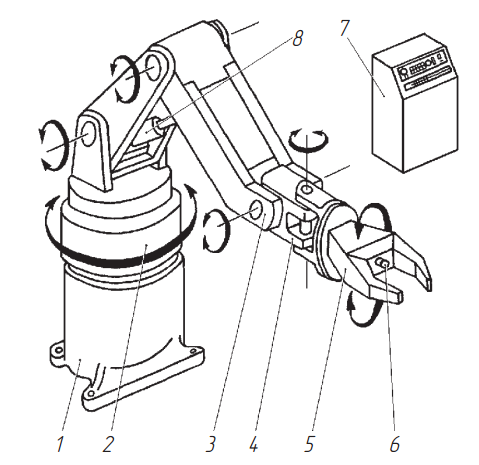

На рисунке 5 показано устройство типичного промышленного робота, действующего в антропоморфной системе координат.

Рис. 5. Устройство промышленного робота, действующего в антропоморфной системе координат: 1 — основание; 2 — колонна; 3 — рука манипулятора; 4 — кисть манипулятора; 5 — схват робота; 6 — датчик обратной связи; 7 — блок управления; 8 — привод руки

| Тип кинематической схемы | Преимущества | Недостатки | Типичные применения |

|---|---|---|---|

| Декартова (прямоугольная) | Высокая точность и повторяемость, простая структура и управление, большая грузоподъемность, масштабируемая рабочая зона. | Громоздкость, требует большого пространства, ограниченная маневренность, все оси должны быть очень жесткими. | Паллетирование, загрузка/разгрузка станков, 3D-печать, сборка, нанесение уплотнителей. |

| Антропоморфная (шарнирная) | Максимальная гибкость и маневренность, большой охват рабочей зоны при компактном основании, способность обходить препятствия. | Более сложная кинематика и управление (требуются сложные вычисления), более низкая точность по сравнению с декартовыми. | Сварка (дуговая и точечная), окраска, обслуживание оборудования, сборка, механическая обработка. |

| SCARA | Очень высокая скорость и точность в плоскости XY, жесткость в вертикальном направлении (ось Z), компактность. | Ограниченная гибкость, не может работать на наклонных поверхностях, относительно небольшая рабочая зона. | Высокоскоростная сборка мелких деталей (электроника), упаковка, сортировка, дозирование. |

| Дельта-робот (параллельная кинематика) | Сверхвысокая скорость и ускорение, легкая конструкция, высокая точность. | Небольшая грузоподъемность, сложная механика, ограниченная рабочая зона (обычно полусферическая). | Высокоскоростная сортировка и упаковка в пищевой, фармацевтической и электронной промышленности («pick-and-place»). |

2. Основные Конструктивные Особенности Промышленных Роботов

Конструкция промышленного робота определяется множеством факторов, главными из которых являются требуемая рабочая зона, грузоподъемность, количество степеней подвижности и тип привода. Эти параметры взаимосвязаны и формируют облик и возможности робототехнической системы.

2.1. Рабочая зона и степени подвижности

Рабочая зона (work envelope) — это пространство, в пределах которого может находиться рабочий орган манипулятора при всех его возможных перемещениях. Форма и объем рабочей зоны напрямую зависят от кинематической схемы робота и размеров его звеньев. По объему рабочей зоны ПР условно делят на:

- Микророботы: Используются в производстве изделий микроэлектроники, медицине.

- Мини-роботы: Применяются в часовой промышленности, при сборке точных механизмов.

- Малые роботы: Востребованы для операций холодной штамповки, обслуживания небольших станков.

- Средние роботы: Наиболее распространенный класс, предназначенный для операций, которые рабочие обычно выполняют стоя (сварка, сборка).

- Крупногабаритные роботы: Выполняют операции, превышающие физические возможности человека (перемещение тяжелых заготовок, кузовов автомобилей).

- Мобильные роботы: Перемещаются по рельсовому пути, монорельсу или являются свободно движущимися платформами (AGV/AMR), что позволяет значительно расширить их рабочую зону.

Число степеней подвижности (Degrees of Freedom, DoF) — это количество независимых перемещений, которые может совершать манипулятор. Для того чтобы рабочий орган мог достичь любой точки пространства в любой ориентации, необходимо как минимум шесть степеней подвижности. Как правило, они делятся на две группы:

- Региональные (транспортные) движения: Первые три оси (часто называемые основными осями) отвечают за перемещение «кисти» робота в заданную точку пространства (движения вдоль осей X, Y, Z).

- Локальные (ориентирующие) движения: Следующие три оси (оси «кисти») отвечают за ориентацию рабочего органа в этой точке (вращения вокруг осей X, Y, Z, именуемые тангаж, рыскание и крен).

Наличие шести степеней подвижности является стандартом для универсальных роботов. Роботы с меньшим числом степеней (например, 4-осевые SCARA-роботы или паллетайзеры) используются для более простых задач, где полная ориентация в пространстве не требуется. Роботы с более чем шестью степенями свободы (7 и более) обладают «избыточной» подвижностью, что позволяет им обходить препятствия и работать в стесненных условиях, подобно человеческой руке, но это значительно усложняет их конструкцию и систему управления.

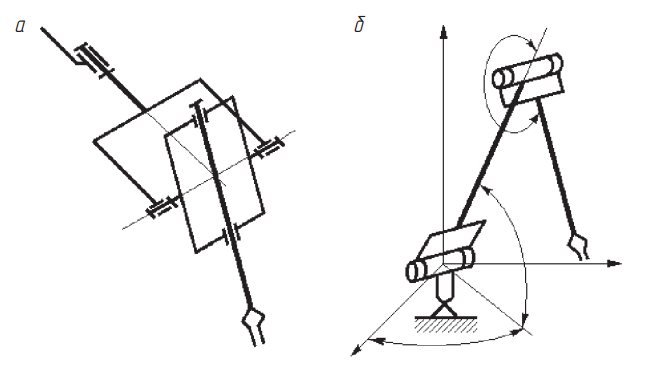

Рис. 6. Схема антропоморфного манипулятора и устройства ориентации кисти робота

2.2. Структура манипулятора и размещение приводов

В основе структуры большинства манипуляторов лежат открытые кинематические цепи, где звенья последовательно соединены вращательными или поступательными кинематическими парами. Каждое звено приводится в движение собственным двигателем через передаточный механизм. Существует два основных подхода к размещению двигателей:

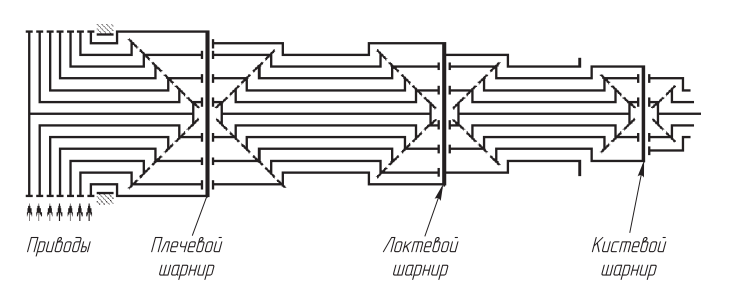

- Размещение двигателей непосредственно на звеньях манипулятора (рис. 7, б): В этом случае каждое предыдущее звено служит основанием для привода следующего. Этот способ конструктивно проще, так как отсутствуют длинные и сложные передаточные цепи. Однако он имеет существенные недостатки: двигатели и редукторы имеют значительные габариты и массу, что увеличивает инерционность звеньев, снижает полезную грузоподъемность и ограничивает скорость движений.

- Вынесение приводов в общее основание (рис. 7, а): Все двигатели концентрируются в неподвижном основании робота, а движение передается к соответствующим звеньям через сложные кинематические цепи (валы, ремни, зубчатые передачи). Это позволяет значительно облегчить конструкцию самого манипулятора, увеличить его грузоподъемность и скорость. Однако такие системы сложнее в проектировании и обслуживании, а длинные передаточные цепи могут снижать точность и жесткость.

Рис. 7. Расположение двигателей роботов: а — на шарнирах; б — в основании.

В современных роботах часто применяется комбинированный подход, когда приводы первых, самых нагруженных осей, расположены в основании, а приводы кисти — непосредственно у запястья манипулятора.

В качестве передаточных и направляющих механизмов в роботах широко используются рычажные механизмы, такие как шарнирный параллелограмм (пантограф), который позволяет сохранять ориентацию схвата при перемещении руки. Также применяются зубчатые, ременные и винтовые механизмы (в частности, шарико-винтовые передачи для преобразования вращательного движения в поступательное с высокой точностью и КПД).

3. Приводы Движений Промышленных Роботов

Приводная система — это «мускулы» робота, преобразующие энергию (электрическую, гидравлическую, пневматическую) в механическое движение звеньев. От типа привода зависят такие характеристики, как скорость, точность, грузоподъемность и стоимость эксплуатации робота.

Типы приводов:

- Электромеханические приводы: Самый распространенный тип в современных роботах. В качестве двигателей используются высокоточные серводвигатели постоянного или переменного тока, реже — шаговые двигатели. Они обеспечивают высокую точность позиционирования, хорошее управление скоростью и ускорением, чистоту и низкий уровень шума. Однако для получения необходимого крутящего момента и низкой скорости на выходном валу требуются редукторы с высоким передаточным отношением (от 50 до 1000 и более).

- Гидравлические приводы: Использовались в первых промышленных роботах (Unimate). Они обладают непревзойденным отношением мощности к массе, что позволяет создавать роботы с очень высокой грузоподъемностью. Недостатки: сложность конструкции, необходимость в гидростанции, риск утечек рабочей жидкости, более низкая точность и сложность управления по сравнению с электроприводами.

- Пневматические приводы: Применяются в основном для простых и быстрых операций типа «взять-поставить», а также в приводах захватных устройств. Они дешевы, быстры и просты в эксплуатации. Однако из-за сжимаемости воздуха они не могут обеспечить высокую точность позиционирования и плавность движения по траектории.

3.1. Редукторы в робототехнике

Поскольку приводные электродвигатели являются высокооборотными, для привода звеньев робота необходимы специальные редукторы. К ним предъявляются строгие требования: высокое передаточное отношение, компактность, малый вес, высокая жесткость на кручение и, что самое важное, минимальный или нулевой люфт (беззазорность). Люфт в передачах приводит к снижению точности и повторяемости позиционирования робота. Наибольшее распространение получили два типа редукторов:

Волновые редукторы (Strain Wave Gearing): Схема такой передачи показана на рис. 9. Она состоит из трех основных компонентов: эллиптического генератора волн (3), гибкого зубчатого колеса (2) и жесткого зубчатого колеса (1). Генератор волн, вращаясь, деформирует гибкое колесо, заставляя его зубья последовательно входить в зацепление с зубьями неподвижного жесткого колеса. Так как у гибкого колеса на несколько зубьев меньше, чем у жесткого, за один оборот генератора оно поворачивается на небольшой угол в противоположную сторону. Это позволяет достичь очень высоких передаточных отношений (u = 50…300 и выше) в одной ступени. Преимущества: компактность, малый вес, беззазорность. Недостатки: ограниченная жесткость, сложность изготовления гибкого элемента.

Рис. 8. Упрощенная кинематическая схема манипулятора с зубчатыми приводами

Рис. 9. Волновой редуктор с подвижным гибким колесом

Циклоидальные редукторы: Другой популярный тип беззазорных редукторов. В них вращение передается через эксцентрик, который заставляет циклоидальный диск обкатываться по внутренним штифтам корпуса. Это также обеспечивает высокое передаточное отношение, высокую эффективность, жесткость и устойчивость к ударным нагрузкам.

Примером использования волнового редуктора является механизм поворота платформы робота ТУР-10 (рис. 10). Электродвигатель (2) через волновой редуктор (3) с передаточным отношением u=102,5 вращает поворотную платформу (8). Для обратной связи по положению используется датчик (7), связанный с выходным валом через дополнительную зубчатую передачу (4, 9). Для устранения люфта в этой передаче колесо (4) выполнено разрезным с пружиной кручения между половинками. Для обратной связи по скорости на валу двигателя установлен тахогенератор (1).

Рис. 10. Механизм поворота робота ТУР-10 с волновым редуктором

4. Захватные Устройства и Конечные Эффекторы (End-of-Arm Tooling)

Рабочий орган, или конечный эффектор (End-of-Arm Tooling, EOAT), — это устройство, установленное на «запястье» (фланце) манипулятора и предназначенное для непосредственного взаимодействия с объектами или выполнения технологической операции. От правильного выбора и конструкции рабочего органа во многом зависит успех роботизации процесса. Рабочие органы можно разделить на две большие группы:

- Захватные устройства (грипперы): Предназначены для захвата и перемещения деталей.

- Технологические инструменты: Непосредственно выполняют производственную операцию (сварочные клещи, краскопульт, отвертка, фреза, шлифовальный инструмент).

Выбор типа захватного устройства определяется множеством факторов: массой, формой, материалом, состоянием поверхности и температурой объекта манипулирования, а также требуемой силой удержания и точностью позиционирования.

4.1. Типы захватных устройств

- Механические (схваты): Самый распространенный тип. Работают по принципу клещевого зажима. Могут иметь два, три или более пальцев. Трехпальцевые схваты являются самоцентрирующимися и обеспечивают более надежный захват деталей сложной формы. Привод схватов может быть пневматическим (наиболее часто), электрическим или гидравлическим.

- Вакуумные захваты: Используют вакуумные присоски для удержания объектов с плоской или слегка изогнутой гладкой поверхностью (листовое стекло, металл, картонные коробки). Они просты, надежны и не повреждают поверхность детали.

- Магнитные и электромагнитные захваты: Предназначены для работы с ферромагнитными материалами. Обеспечивают надежное удержание и просты в управлении (включение/выключение электромагнита).

- Захваты с эластичными камерами: Представляют собой полые эластичные камеры, которые, раздуваясь под действием сжатого воздуха, облегают и зажимают деталь. Хорошо подходят для хрупких предметов неправильной формы.

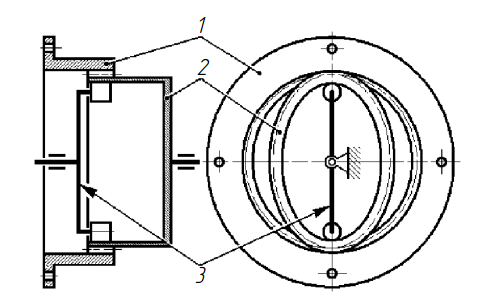

На рисунке 11 показана схема типового приводного схвата с параллелограммным механизмом. Привод (7), обычно пневмоцилиндр, через шток (6) воздействует на параллелограммное устройство (4), которое обеспечивает плоскопараллельное движение губок (2) для зажима или разжатия детали (1). Разжатие часто осуществляется возвратными пружинами (3).

Рис. 11. Схема схвата с параллелограммным и рычажным механизмами

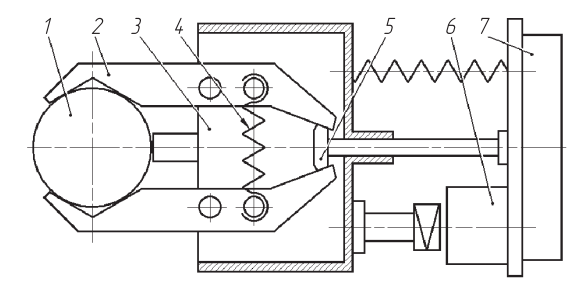

Существуют и более сложные неприводные зажимные устройства (рис. 12), которые работают автономно за счет механических стопорных механизмов. При опускании на деталь (1) разжимная головка (5) входит между губками (2), зажимая ее, а стопорный механизм (6) фиксирует это положение. Для разжатия необходимо опустить устройство до упора, что приведет к срабатыванию стопора и освобождению губок под действием пружины (4).

Рис. 12. Неприводное зажимное устройство

Современные тенденции в развитии захватных устройств включают в себя создание адаптивных и коллаборативных схватов. Адаптивные схваты могут приспосабливаться к форме и размеру различных объектов, а коллаборативные оснащены датчиками силы и момента, что позволяет им безопасно работать рядом с человеком и выполнять деликатные сборочные операции.

5. Пример Конструкции Промышленного Робота (модель М20П.40.1)

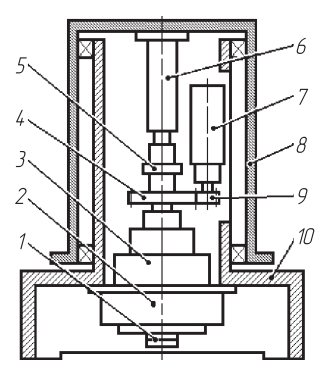

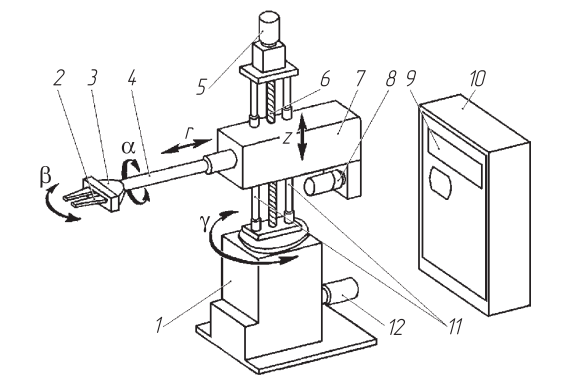

Рассмотрим конструктивное исполнение на примере советского промышленного робота модели М20П.40.1 (рис. 13), предназначенного для автоматизации операций загрузки-выгрузки и смены инструмента на металлорежущих станках.

Это робот средней грузоподъемности (20 кг) с пятью степенями подвижности, работающий в цилиндрической системе координат. Основание (1) представляет собой массивную литую конструкцию, в которой смонтирован привод (12) вращения колонны (координата φ). По двум вертикальным цилиндрическим направляющим (11) перемещается каретка (7), приводимая в движение электроприводом (5) через шарико-винтовую передачу (6). На каретке установлен электропривод (8) для горизонтального выдвижения руки (координата r). Ориентирующие движения кисти (3) — вращение (α) и сгиб (β), а также зажим-разжим схвата (2) осуществляются пневматическими приводами. Управление роботом производится от отдельной стойки (10) с числовым программным управлением (ЧПУ) и пультом (9).

Рис. 13. Робот модели М20П.40.1 грузоподъемностью 20 кг с пятью степенями подвижности

Система управления робота поддерживает три режима работы:

- Обучение: Оператор с помощью пульта перемещает манипулятор в ключевые точки траектории. Координаты этих точек, а также команды (взять, отпустить, ожидать сигнала) и параметры движения (скорость) записываются в память системы управления.

- Повторение (автоматический режим): Робот циклически воспроизводит записанную программу, выполняя задачи по обслуживанию станка.

- Редактирование: Позволяет оператору изменять, удалять или добавлять точки и команды в существующую программу без полного переобучения.

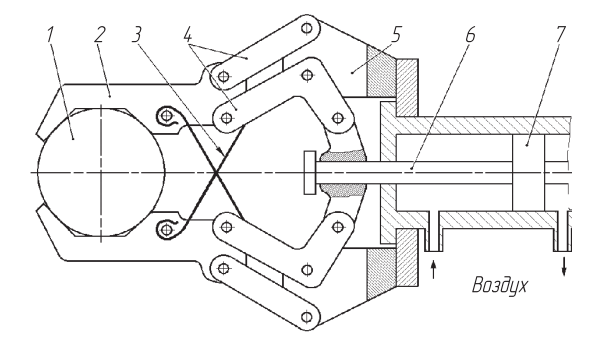

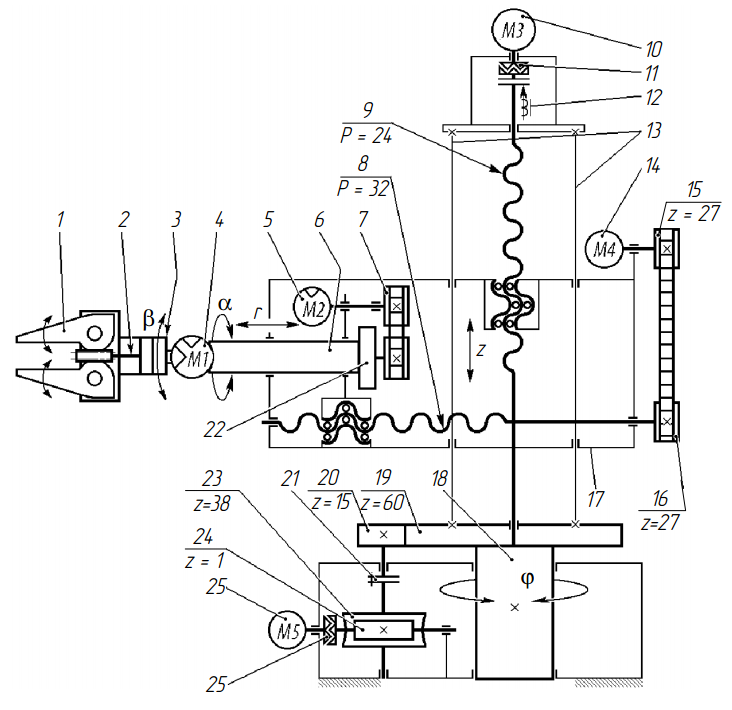

Кинематическая схема робота М20П.40.1 показана на рис. 14. Рассмотрим ее подробнее:

- Привод вращения колонны (ось φ): Электродвигатель постоянного тока (25) через муфту (26) и червячный редуктор (24-23) передает вращение на зубчатую пару (20-19), которая поворачивает опорную колонну (18). Для защиты от перегрузок установлена предохранительная муфта (21).

- Привод вертикального перемещения (ось Z): Электродвигатель (10) через муфту (11) приводит во вращение шарико-винтовую передачу (9), которая перемещает каретку (17) по направляющей (13). Для фиксации каретки при отключении питания предусмотрен электромагнитный тормоз (12).

- Привод горизонтального перемещения руки (ось r): От электродвигателя (14) через зубчатую ременную передачу (15-16) и шарико-винтовую передачу (8) осуществляется выдвижение руки (6).

- Приводы кисти: Поворот кисти (угол α) осуществляется реверсивным пневмодвигателем (5) через волновой редуктор (22) и ременную передачу (7). Наклон кисти (угол β) выполняет неполноповоротный пневмодвигатель (4).

- Привод схвата: Пневмоцилиндр (3) через шток (2) с рейкой приводит в движение губки схвата (1).

Все электродвигатели оснащены датчиками обратной связи (энкодерами) для точного позиционного управления. Для контроля крайних положений кисти используются бесконтактные датчики.

Рис. 14. Кинематическая схема ПР М20П.40.01

Развитие роботостроения привело к появлению модульного принципа проектирования. Производители разрабатывают унифицированные модули (основания, звенья, редукторы, приводы) различных типоразмеров с известными характеристиками. Это позволяет собирать роботов под конкретные задачи заказчика, как из конструктора, значительно сокращая сроки проектирования — с нескольких лет до нескольких месяцев. Этот подход стал основным для многих ведущих производителей роботов в Японии, Германии, России и других странах.

Интересные факты из мира промышленной робототехники

- Самый сильный робот: Робот Fanuc M-2000iA/2300 может поднимать грузы массой до 2,3 тонны, что эквивалентно весу небольшого внедорожника. Эти роботы используются для перемещения целых кузовов автомобилей.

- Самый быстрый робот: Дельта-роботы, благодаря своей параллельной кинематике и легкой конструкции, являются чемпионами по скорости. Некоторые модели могут выполнять до 300 циклов «взять-положить» в минуту.

- Роботы-хирурги: Роботизированная система da Vinci позволяет хирургам проводить сложнейшие операции с минимальными разрезами и высочайшей точностью, управляя миниатюрными инструментами через консоль.

- «Темные заводы» (Lights-out manufacturing): Существуют полностью автоматизированные производства, например, завод FANUC в Японии, где роботы производят другие роботы 24/7 практически без участия человека.

- Коллаборативные роботы (Коботы): Появление коботов, разработанных для безопасной работы бок о бок с человеком без защитных ограждений, произвело революцию в автоматизации малых и средних предприятий.

- Роботы в космосе: Роботизированные манипуляторы, такие как Canadarm на Международной космической станции, играют ключевую роль в ее обслуживании, перемещении грузов и помощи космонавтам в открытом космосе.

FAQ: Часто задаваемые вопросы о промышленных роботах

- В чем разница между промышленным роботом и станком с ЧПУ?

- Основное отличие — в универсальности. Станок с ЧПУ (например, фрезерный) предназначен для выполнения одной конкретной технологической операции над деталью, закрепленной в его рабочей зоне. Промышленный робот — это универсальный манипулятор, который можно запрограммировать на выполнение множества различных задач: перемещение деталей, сварку, окраску, обслуживание того же станка с ЧПУ.

- Что такое «повторяемость» робота и почему она важна?

- Повторяемость — это способность робота возвращаться в одну и ту же запрограммированную точку множество раз с минимальным отклонением. Это одна из важнейших характеристик, определяющая качество выполнения операций. Для сварки или сборки требуется высокая повторяемость (до ±0,02 мм), в то время как для паллетирования достаточно более низкой (±0,5 мм).

- Что такое сингулярность робота?

- Сингулярность — это определенная конфигурация (положение звеньев) манипулятора, в которой он теряет одну или несколько степеней подвижности. В точке сингулярности робот не может двигаться в некоторых направлениях, а попытка сделать это может привести к неконтролируемо высоким скоростям отдельных осей и аварии. Современные контроллеры умеют обнаруживать и избегать таких положений.

- Какие языки программирования используются для роботов?

- Каждый крупный производитель (FANUC, KUKA, ABB, Yaskawa) использует свой собственный проприетарный язык программирования (например, KRL у KUKA, RAPID у ABB). Однако все они являются текстовыми языками высокого уровня, специально адаптированными для управления движением. Также широко используется графическое программирование с помощью пульта обучения (teach pendant) и офлайн-программирование в специализированном ПО.

- Насколько безопасны промышленные роботы?

- Безопасность — это главный приоритет в робототехнике. Традиционные промышленные роботы работают в огороженных ячейках с системами блокировки доступа (световые барьеры, сканеры, защитные маты), которые немедленно останавливают робота при появлении человека. Коллаборативные роботы оснащены датчиками силы и момента и имеют ограничение по скорости и мощности, что позволяет им останавливаться при малейшем контакте с человеком.

Заключение: Будущее Промышленной Автоматизации

Промышленная робототехника прошла огромный путь от первых механических автоматов до современных интеллектуальных систем. Сегодня роботы являются неотъемлемой частью высокотехнологичного производства, обеспечивая повышение производительности, качества и безопасности труда. Развитие сенсорных технологий, систем управления и искусственного интеллекта открывает новые горизонты для применения роботов. В будущем мы увидим еще большую интеграцию роботов в производственные процессы, широкое распространение коллаборативных и мобильных робототехнических систем, а также их применение в новых, ранее недоступных сферах, что продолжит изменять ландшафт мировой промышленности.

Нормативные документы

- ГОСТ Р 60.0.0.4-2019/ISO 8373:2012 — Роботы и робототехнические устройства. Термины и определения.

- ГОСТ 25686-85 — Манипуляторы, автооператоры и промышленные роботы. Термины и определения. (Частично заменен ГОСТ Р 60.0.0.4)

- ISO 10218-1:2011 — Robots and robotic devices — Safety requirements for industrial robots — Part 1: Robots.

- ISO 10218-2:2011 — Robots and robotic devices — Safety requirements for industrial robots — Part 2: Robot systems and integration.

Список литературы

- Юревич Е. И. «Основы робототехники». — СПб.: БХВ-Петербург, 2005. — 416 с.

- Зенкевич С. Л., Ющенко А. С. «Основы управления манипуляционными роботами: Учебник для вузов». — М.: Изд-во МГТУ им. Н. Э. Баумана, 2004. — 480 с.

- Craig, J. J. «Introduction to Robotics: Mechanics and Control». — Pearson, 2017. — 400 p.

- Siciliano, B., Khatib, O. «Springer Handbook of Robotics». — Springer, 2016. — 2276 p.