Содержание страницы

Листовая штамповка — это один из краеугольных камней современной металлообработки — обработки металлов давлением, сочетающий в себе высокую точность, экономичность и возможность массового производства. С её помощью из тонколистового материала формируются прочные, легкие и точные изделия, используемые практически во всех отраслях машиностроения — от автомобилестроения и авиации до электроники и бытовой техники.

В основе этого метода лежит принцип пластической деформации, при которой материал изменяет форму без значительного изменения своей толщины, что делает процесс идеальным для изготовления сложных по геометрии, но лёгких по массе компонентов.

С развитием технологий листовая штамповка эволюционировала от простейших ручных прессов к высокоскоростным автоматизированным линиям. Современные решения обеспечивают невероятную производительность — десятки тысяч изделий за смену, при этом сохраняется высочайшее качество поверхности и точность формы.

Листовая штамповка на сегодняшний день стала неотъемлемой частью производства высокотехнологичных изделий, где требуется баланс между прочностью, массой и себестоимостью.

Истоки листовой штамповки уходят в глубокую древность. Простейшие формы обработки металла — ковка, вырезание и гибка — использовались ещё в бронзовом веке. Однако как технологически оформленный метод штамповка начала формироваться в период промышленной революции в XVIII-XIX веках. Именно тогда появились первые механические прессы, приводимые в движение паровыми машинами, позже — электричеством.

К началу XX века с развитием автомобильной промышленности потребность в массовом и точном изготовлении металлических кузовных деталей привела к бурному развитию методов холодной штамповки. На заводах Генри Форда впервые были внедрены конвейеры с прессами, способными производить тысячи одинаковых деталей с минимальными допусками.

В послевоенные годы (1940–60-е гг.) совершенствование прессов, внедрение новых сталей и сплавов, а также развитие автоматизации позволили резко повысить эффективность штамповочных операций. Сегодня на высокоточных гидравлических и кривошипных прессах изготавливаются сложнейшие элементы самолётов, автомобилей, электроники и даже космических аппаратов.

1. Общие сведения

Листовая штамповка применяется для создания деталей, толщина стенок которых почти не отличается от толщины исходной заготовки. В этом заключается одно из ключевых отличий процесса: при деформировании листового материала толщина остается практически постоянной, несмотря на сложность форм.

Когда речь идет о пространственных изделиях, изготовленных методом листовой штамповки, заготовка испытывает значительные пластические напряжения. Поэтому материалы, используемые в этих целях, должны обладать высокой степенью пластичности, чтобы выдерживать многоэтапные процессы формообразования без разрушения.

Процессы листовой штамповки подразделяются на две основные категории – горячую и холодную. При этом холодная штамповка нашла более широкое применение в промышленных масштабах, благодаря ряду технологических и экономических преимуществ.

Для заготовок чаще всего используют листовой прокат: это могут быть как цельные листы, так и полосы, а также рулонный материал. При холодной штамповке толщина заготовок, как правило, не превышает 10 мм, а превышение этого значения (до 20 мм и более) наблюдается преимущественно при горячей штамповке, когда требуется значительное уменьшение усилия, необходимого для деформирования.

В технологических схемах горячей штамповки нагрев заготовки до ковочных температур позволяет снизить сопротивление металла деформации, что облегчает формование крупных и сложных элементов.

Материалами, подходящими для листовой штамповки, служат пластичные металлы и их сплавы. В их числе — низкоуглеродистые стали, легированные пластичные стали, латунь (с содержанием меди более 60 %), алюминий, титан, медь, магниевые сплавы и др. Также применяют неметаллические листовые материалы: фетр, гетинакс, кожа, текстолит, целлулоид и органическое стекло.

Листовая штамповка активно используется в производстве автокомпонентов, в авиастроении, ракетной и тракторной промышленности, электротехнике и приборостроении. Масштабы внедрения этой технологии подтверждаются её универсальностью.

К числу существенных преимуществ метода можно отнести:

- высокая прочность и жесткость готовых изделий при минимальной массе заготовок;

- точность и чистота поверхности, сводящие к минимуму последующую мехобработку;

- простота автоматизации и высокая производительность (до 30–40 тысяч единиц продукции за смену на одной установке);

- гибкость в применении как в массовом, так и в мелкосерийном производстве.

Теперь рассмотрим основные операции, выполняемые в рамках листовой штамповки: это отрезка, вырубка, пробивка, гибка и другие методы изменения формы.

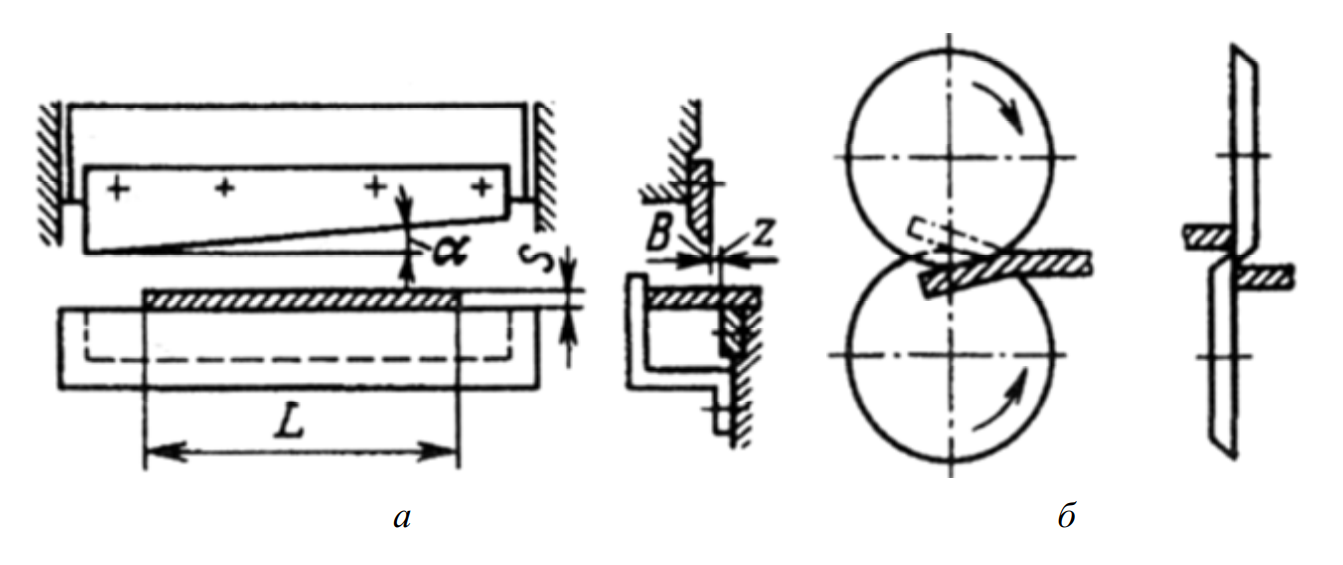

Отрезка используется для отделения частей заготовки по незамкнутым контурам. Эта операция выполняется на ножницах либо с поступательным движением режущих кромок (рис. 1, а), либо с вращающимся инструментом (рис. 1, б — дисковые ножницы). Она служит заготовительной стадией, формируя полосы заданной ширины.

Рис. 1. Схемы действия гильотинных (а) и дисковых (б) ножниц

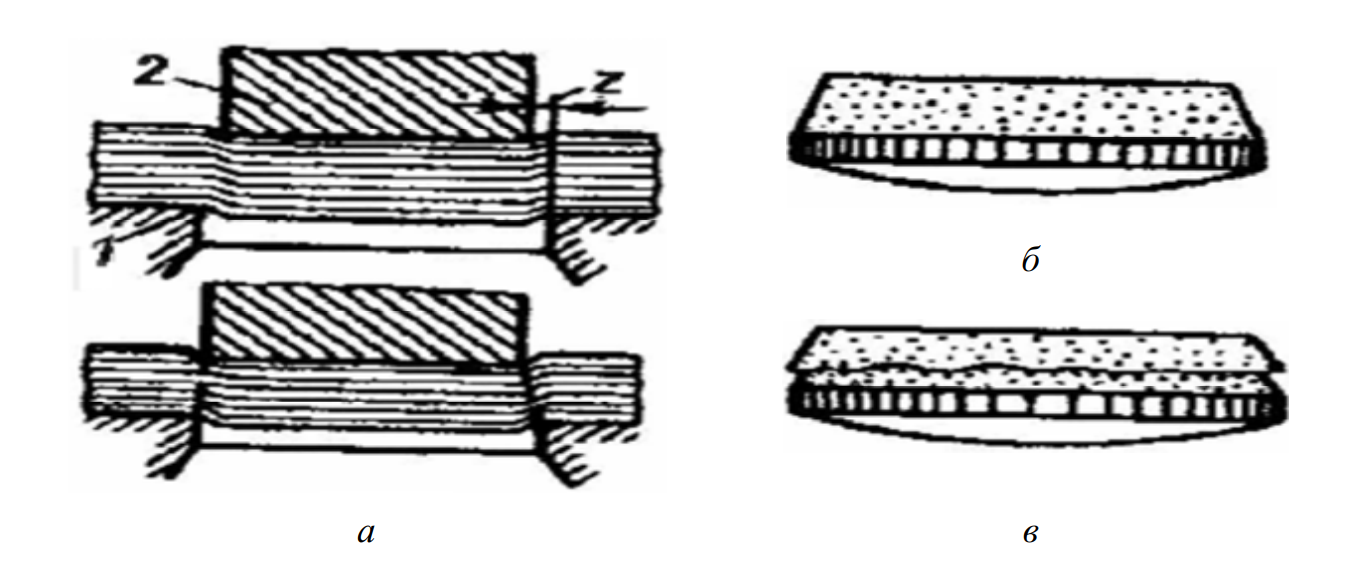

Вырубка и пробивка отличаются друг от друга только задачей: первая формирует внешний контур, а вторая – внутренние отверстия. В обоих случаях используется взаимодействие пуансона и матрицы. Деформация начинается с врезания инструмента в материал, вызывая смещение металла без разрушения (рис. 2, а).

Рис. 2. Последовательность деформирования при вырубке (а) и характер среза при нормальном (б) и при малом (в) зазорах: 1 – матрица; 2 – пуансон

При достаточном проникновении режущих кромок в материал появляются трещины, сходящиеся под углом 4–6°, образующие блестящий поясок и шероховатую поверхность разрушения (рис. 2, б). Совпадение трещин зависит от зазора между матрицей и пуансоном, обычно равного (0,05–0,1)S. При малом зазоре возможно образование вторичных поясков (рис. 2, в), ухудшающих качество и прочность.

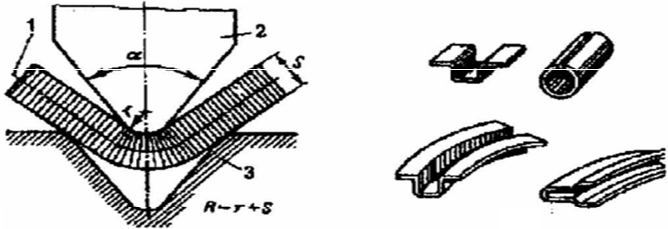

Гибка применяется для изменения углов или придания криволинейных форм, при этом длина заготовки не изменяется. В процессе гибки образуются участки пластической деформации, особенно в зоне контакта с пуансоном, где наружные слои растягиваются, а внутренние сжимаются.

Рис. 3. Операция гибки

Слои, расположенные по середине толщины, практически не деформируются, что позволяет при расчете заготовок ориентироваться на длину средней линии. Таким образом, расчет точных размеров осуществляется на основе неизменности длины средней оси.

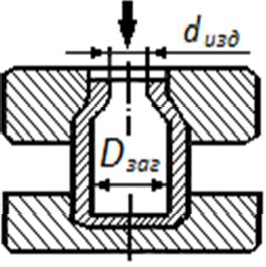

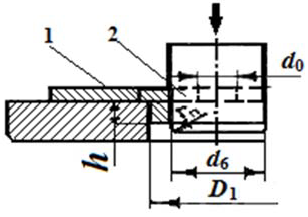

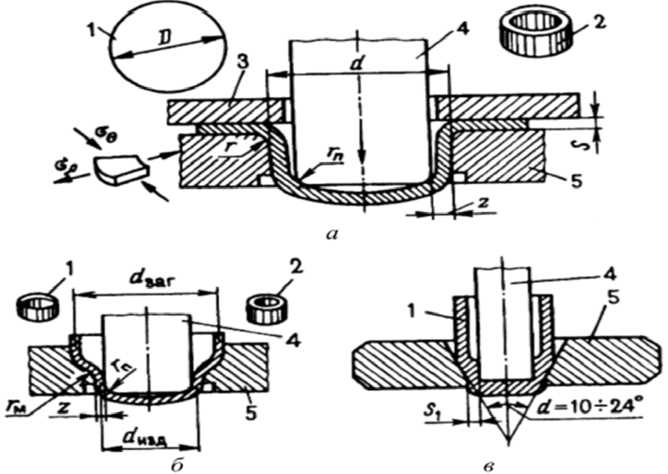

Обжим – это технологический процесс, при котором осуществляется уменьшение диаметра краевой части полой заготовки путем вдавливания ее в сужающуюся по форме рабочую полость матрицы (рис. 6). В результате воздействия заготовка принимает форму внутренней поверхности матрицы. При этом в области активных пластических деформаций наблюдается утолщение стенки, наиболее выраженное в зоне края заготовки.

Рис. 6. Обжим

Степень допустимого уменьшения диаметра ограничивается образованием продольных или кольцевых складок — в деформируемом и неподвижном участках соответственно. Обычно за один технологический проход можно достичь соотношения dизд = (0,7–0,8)Dзаг. При необходимости более значительного уменьшения диаметра заготовка проходит процедуру обжима в несколько этапов.

Отбортовка представляет собой процесс образования борта (или горловины) посредством вдавливания центральной зоны заготовки с уже сформированным отверстием в полость матрицы (рис. 5). В ходе этой операции кольцевые участки деформируемого материала подвергаются растяжению, причем наибольшее увеличение диаметра происходит у элемента, прилегающего к отверстию.

Рис. 5. Схема отбортовки

Максимально допустимое соотношение увеличения отверстия без разрушения (без продольных трещин) составляет dб/d0 = 1,2–1,8. Этот параметр зависит от характеристик прочности материала и от относительной толщины стенки S/d0. Дополнительным фактором риска разрушения выступает наклеп вблизи отверстия, появляющийся при пробивке. Чтобы обеспечить большее расширение без дефектов, рекомендуется отжечь заготовку перед процессом или использовать сверление и последующую развертку, которые минимизируют упрочнение края.

Вытяжка без утонения стенки позволяет превратить плоскую заготовку в изделие объемной формы, при этом происходит уменьшение периметра исходной заготовки (рис. 4). На начальном этапе вырубленная заготовка укладывается на горизонтальную поверхность матрицы. Затем пуансон давит на центр заготовки, направляя ее в полость матрицы. Центральный участок вытягивает за собой фланец, который, перемещаясь, формирует стенки получаемого изделия.

Рис. 4. Схема первого перехода вытяжки: 1 – заготовка; 2 – изделие; 3 – прижим; 4 – пуансон; 5 – матрица

Вытяжка с утонением стенки предназначена для значительного увеличения длины полого изделия за счет уменьшения толщины стенки заготовки. Чтобы реализовать данный процесс, зазор между пуансоном и матрицей делают меньше начальной толщины стенки. Материал заготовки, зажатый между этими элементами, утоняется и одновременно удлиняется. Такой способ широко применяют при производстве изделий, в которых донышко должно иметь большую толщину, чем стенка, либо когда толщина стенки уменьшается к краю. В этом случае пуансон может быть выполнен конической формы. Метод также особенно эффективен при производстве тонкостенных деталей, где обычная вытяжка невозможна из-за вероятного образования складок (рис. 4).

Примечательно, что при вытяжке с утонением стенки удельные нагрузки на контактных поверхностях значительно возрастают. В данном случае заготовка скользит по внутренней поверхности матрицы в направлении движения пуансона, а по пуансону — в обратную сторону. Это ведет к тому, что силы трения по обе стороны материала направлены противоположно. Такое сочетание условий способствует увеличению допустимой степени деформации. Трение по матрице повышает растягивающие напряжения в протянутых участках стенок, а трение по пуансону, напротив, уменьшает их.

За один этап вытяжки толщина заготовки может уменьшаться до 1,5–2 раз. При расчете размеров заготовки предполагается сохранение объема: толщина донышка остается неизменной, а общая масса перераспределяется в измененную геометрию.

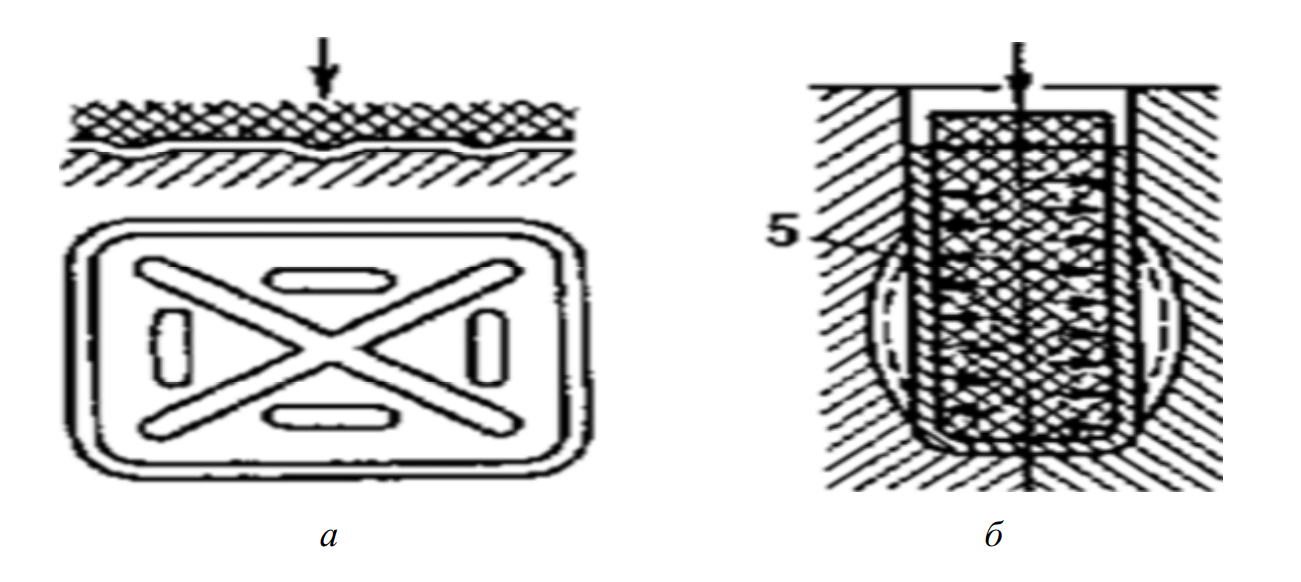

Формовка применяется в тех случаях, когда необходимо изменить форму заготовки за счет локального растяжения определенных участков. В процессе формовки толщина материала в этих зонах уменьшается. С помощью данной операции можно создать ребра жесткости, выступы и прочие локализованные формы на поверхности изделия (рис. 7).

Рис. 7. Схема формовки ребер жесткости (а) и формовки с раздачей (б)

2. Оборудование для листовой штамповки

Кривошипные прессы

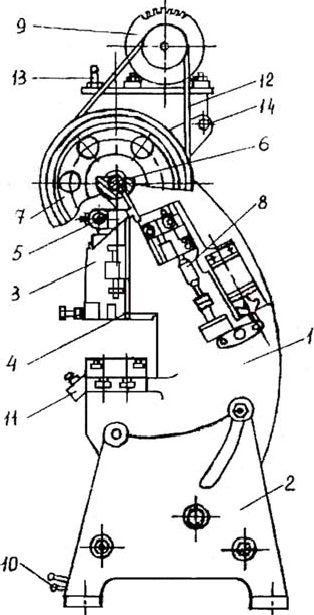

Наиболее широко в производстве листовой штамповки используются кривошипные прессы, подразделяемые на модели простого действия и двойного действия. Такие прессы отличаются своей универсальностью и эффективностью при выполнении различных операций холодной деформации листового металла.

Открытые наклоняемые однокривошипные прессы простого действия (рис. 8) изготавливаются с усилием от 63 до 1600 кН и работают с частотой от 45 до 250 ходов ползуна в минуту. Их основное преимущество — это свободный доступ к рабочей зоне спереди и с боковых сторон станка. Однако данная конструкция сопровождается сниженной жесткостью, что является определенным недостатком открытых моделей.

Основные узлы, из которых состоит кривошипный пресс: станина, приводной механизм, маховик, главный вал, муфта, тормозное устройство, шатун с ползуном, управляющий блок, а также система наклона станины (у наклоняемых моделей).

Модель К2322 — это открытый двухстоечный однокривошипный пресс простого действия с усилием 160 кН. Он предназначен для целого спектра операций, включая вырубку, гибку, вырезку, отбортовку, неглубокую вытяжку и другие процессы холоднолистовой штамповки. Благодаря универсальности данная модель широко применяется в различных отраслях промышленности.

Конструкция пресса двойного действия предполагает наличие двух ползунов: внутреннего (на него устанавливается пуансон) и наружного (он обеспечивает прижим заготовки к матрице). Внутренний ползун движется возвратно-поступательно при помощи шатунного механизма, соединенного с коленчатым валом, тогда как наружный управляется системой кулачков или рычагов. В процессе работы наружный ползун первым контактирует с заготовкой, фиксируя ее фланец, после чего неподвижно удерживает его, пока внутренний ползун с пуансоном осуществляет деформирование материала. По завершении штамповки оба ползуна возвращаются в исходное положение.

Рис. 8. Однокривошипный пресс простого действия: 1 – станина; 2 – стойки; 3 – ползун; 4 – направляющие ползуна; 5 – шатун; 6 – коленчатый вал; 7 – маховик; 8 – автомат включения; 9 – электродвигатель; 10 – педальное управление; 11 – двухкнопочное управление; 12 – клиноременная передача; 13 – подмоторная плита; 14 – винт

Гидравлические прессы

Гидравлические прессы, используемые в штамповке листового металла, относятся к машинам статического действия, в которых воздействие на заготовку осуществляется за счет давления жидкости (чаще всего минерального масла или водной эмульсии), подаваемой в рабочий цилиндр. В таких установках длительность процесса деформации может варьироваться от нескольких секунд до десятков секунд.

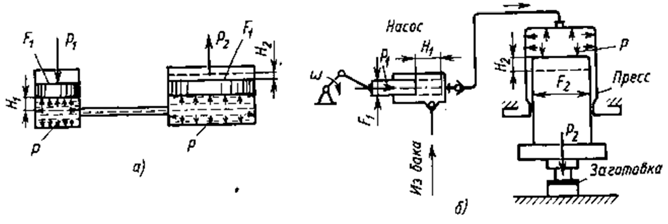

Действие гидропресса базируется на законе Паскаля: приложенное к жидкости внешнее давление распространяется равномерно во все направления в пределах герметичной системы. Если рассмотреть простейшую модель — два сообщающихся сосуда с различными по размеру поршнями (рис. 9, а), — то приложив усилие к одному из них, можно получить значительное усилие на втором, при этом сила будет пропорциональна площади поршней.

Рис. 9. Принцип действия гидравлического пресса: а – принцип действия; б – схема гидропрессовой установки

Плунжер насоса, как видно на рис. 9, б, имеет значительно меньшую площадь, чем плунжер в прессовом цилиндре. Это соотношение позволяет значительно увеличить усилие на заготовке при деформации. Однако перемещение поршня пресса при этом оказывается во столько раз меньшим, во сколько усилие больше, что приводит к снижению скорости рабочего хода. Чтобы компенсировать этот недостаток, в систему добавляют клапаны, обеспечивающие одностороннее движение жидкости, и увеличивают частоту ходов плунжера насоса.

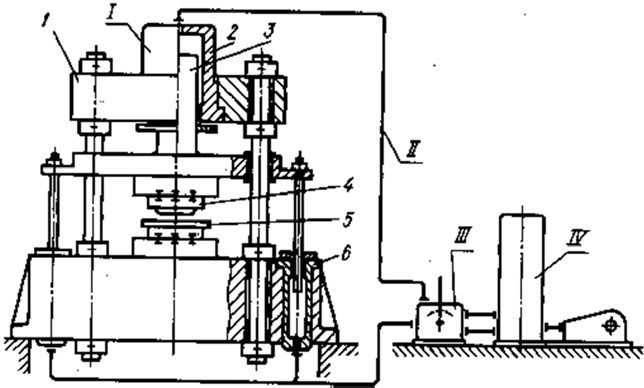

Полноценная гидропрессовая установка включает в себя пресс I, систему трубопроводов II, органы управления III и привод IV (рис. 10). Рабочий цилиндр 2 принимает жидкость под давлением и передает его через плунжер 3 на инструмент 4, деформирующий заготовку 5. Возврат поршня после хода обеспечивается специальными возвратными цилиндрами 6. Основная несущая конструкция — это станина 1.

Рис. 10. Гидропрессовая установка с приводом

Привод в гидравлических прессах отвечает за создание и накопление давления рабочей жидкости. Наиболее применяемым в листоштамповочных установках является насосный привод, при котором насос подает жидкость под давлением в рабочий цилиндр. Обычно давление в системе составляет 20, 32 или 45 МПа.

Эффективность насосного привода составляет µ = 0,6–0,8. Среди прочих разновидностей гидроприводов он получил широкое распространение благодаря своей компактности и надежности.

Заключение

Интересные факты:

- Автомобиль из штамповки: до 80% металлических деталей легкового автомобиля изготавливаются методами листовой штамповки. Кузов, дверные панели, капоты, подкрылки и даже некоторые элементы подвески — всё это результат штамповочных операций.

- Аэрокосмическая точность: в авиа- и ракетостроении штамповка применяется для создания лёгких, но прочных обшивок, где отклонения даже в доли миллиметра могут быть критичны. Для этого используются суперпластичные сплавы, штампуемые при повышенных температурах.

- Экономия без компромисса: в массовом производстве себестоимость изделия, изготовленного методом штамповки, может быть в 5–10 раз ниже, чем при мехобработке. При этом качество поверхности и точность зачастую выше.

- Штамповка неметаллов: не только металлы, но и неметаллические материалы (например, пластики, фетр, текстолит, органическое стекло) могут успешно подвергаться штамповке — особенно в радиоэлектронной промышленности и дизайнерских решениях.

- Рекорд скорости: современные линии автоматической штамповки способны производить до 1500 ударов в минуту, формируя изделия в режиме реального времени — это до 90 000 деталей в час.

Листовая штамповка — это синтез инженерного мастерства и технологического прогресса. От простейших операций гибки и пробивки до сложных процессов вытяжки с утонением стенок — всё это позволяет создавать изделия высокой точности и прочности с минимальными затратами материала и энергии. Универсальность, высокая степень автоматизации и возможность обработки широкого спектра материалов сделали этот метод основой современных производственных цепочек.

Развитие цифровых технологий, CAD/CAE-моделирования, а также внедрение интеллектуальных прессов только расширяют границы возможностей листовой штамповки. Эта технология уже сейчас определяет облик транспортных средств, электронных устройств и промышленных конструкций, и будет продолжать играть ключевую роль в индустрии будущего.