Содержание страницы

Современное машиностроение, энергетика, нефтехимия и строительство невозможны без применения сварных соединений, обеспечивающих прочность и герметичность конструкций. Однако ни один технологический процесс не застрахован от дефектов. Качество сварных швов играет ключевую роль в безопасности и долговечности изделий, особенно в ответственных конструкциях — от трубопроводов высокого давления до корпусов атомных реакторов. В связи с этим крайне важной задачей является своевременное обнаружение внутренних дефектов, не проявляющихся визуально.

Одним из наиболее эффективных и широко применяемых методов неразрушающего контроля сварных соединений является ультразвуковая дефектоскопия (УЗК). Этот метод основан на способности ультразвуковых волн проникать в материал, отражаться от границ раздела сред и фиксироваться приёмной аппаратурой. Благодаря высокой чувствительности, УЗК позволяет обнаруживать мельчайшие дефекты на значительной глубине без разрушения изделия. Метод обладает рядом преимуществ: он экологичен, безопасен, позволяет осуществлять контроль с одной стороны и легко автоматизируется.

Истоки ультразвуковых методов контроля уходят в начало XX века. В 1912 году французский физик Пол Ланжевен впервые применил ультразвук для подводной навигации, положив начало развитию эхолокации. Однако практическое применение ультразвука в промышленности началось в 1940-х годах. Особенно активное развитие УЗК получил после Второй мировой войны, когда возросла потребность в надёжной диагностике сварных швов в авиационной и судостроительной отраслях.

Советская школа дефектоскопии внесла значительный вклад в развитие УЗ-методов. В 1960–1980-х годах были разработаны первые промышленные ультразвуковые дефектоскопы, появились стандарты контроля, начали использоваться совмещённые преобразователи. Развитие электроники и материаловедения позволило повысить разрешающую способность приборов и автоматизировать процесс анализа результатов.

Ультразвуковые волны

Упругие механические колебания, распространяющиеся в воздушной среде, воспринимаются человеком как звуковые волны. Такие колебания называются акустическими. Если частота таких колебаний превышает 20 000 Гц (20 кГц), то есть находится выше верхнего порога слышимости для человеческого уха, их относят к ультразвуковым (УЗК). В практике дефектоскопии наибольшее распространение получили ультразвуковые колебания с частотами в диапазоне от 0,5 до 20 МГц.

Для генерации таких колебаний при контроле качества изделий чаще всего используются пьезоэлектрические элементы. Когда к пьезопластине прикладывается переменное электрическое поле с частотой f, она начинает излучать ультразвук с той же частотой. Эти УЗ-волны, распространяясь в среде, формируют акустическое поле (рис. 1), в котором механическая энергия передаётся волнами со скоростью распространения C. Длина волны λ в такой среде рассчитывается по формуле:

λ = c / f

Значение скорости C зависит исключительно от физических характеристик среды, в которой распространяются волны, и является её постоянной величиной.

В объёмной среде, не ограниченной препятствиями, могут формироваться два типа ультразвуковых волн: продольные и поперечные. Каждый из этих типов по-своему взаимодействует с материалом, что используется в различных методах контроля.

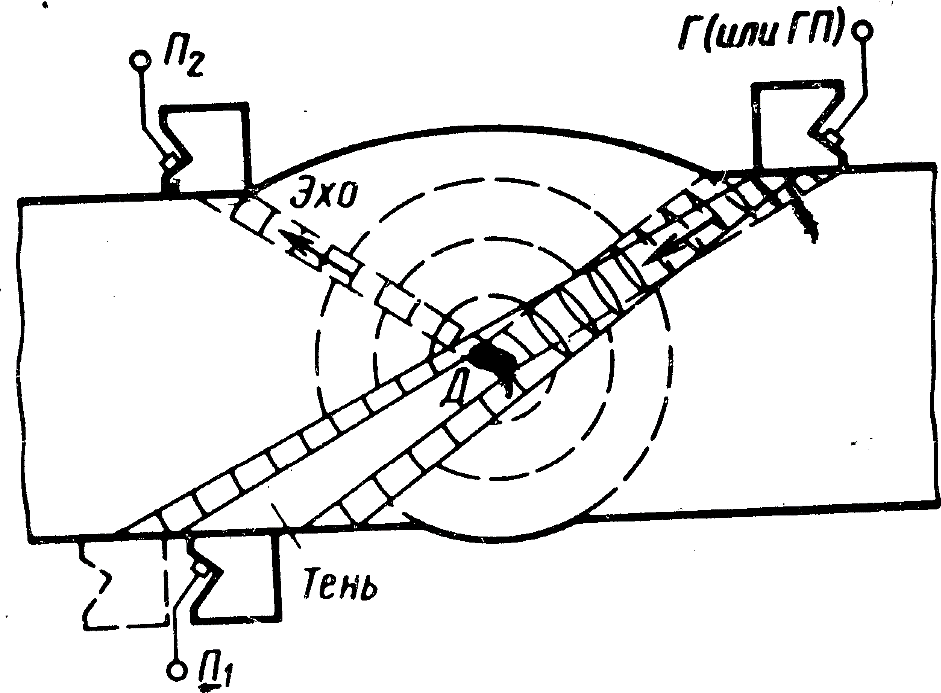

Когда акустические колебания от генератора-излучателя Г (рис. 1) проходят через материал, они могут отражаться и рассеиваться при встрече с внутренними дефектами. Если в структуре материала присутствует несплошность Д, то часть ультразвуковой энергии отражается обратно, создавая поле рассеяния и область акустической тени (особенно при размерах дефекта ≫λ). Поверхность дефекта сварки активно отражает УЗ-волны. Эти явления фиксируются при помощи приемников П1 и П2. Первый фиксирует ослабление прямой волны, второй — эхо-сигналы, то есть отраженные волны. Эти принципы лежат в основе двух ключевых методов ультразвукового контроля — эхо-метода и теневого метода.

Рисунок 1 — Схема ультразвукового контроля сварного шва

Отражательная способность УЗ-волн от дефектов позволяет точно определять место и характер внутренних повреждений сварных соединений. Такие дефекты, как поры, непровары, включения шлака, имеют акустические параметры, резко отличающиеся от основного материала. Современное ультразвуковое оборудование позволяет обнаруживать дефекты площадью более 1 мм² на глубине до 100 мм. При использовании более высоких частот возможно выявление даже более мелких дефектов.

Методы ультразвукового контроля

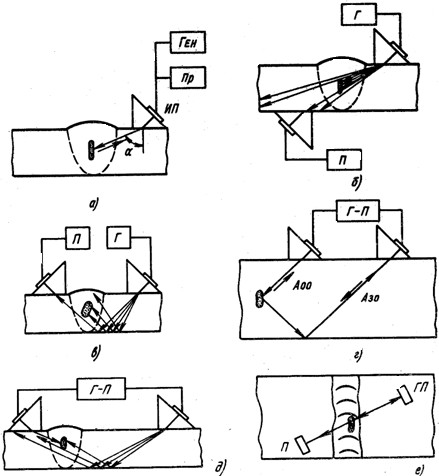

На практике наиболее востребованы пять методов УЗ-контроля сварных соединений. Самым распространённым из них является импульсный эхо-метод (рис. 2, а). Он предполагает фиксацию отражённого сигнала от дефекта. Амплитуда эхо-сигнала зависит от площади отражающей поверхности, то есть дефекта.

а — эхо-метод; б — теневой; в — зеркально-теневой; г — эхо-зеркальный; д, е — эхотеневой метод

Рисунок 2 — Схемы использования основных методов УЗ-контроля

Следом по распространённости идут теневой и зеркально-теневой методы. Эти подходы основаны на снижении амплитуды УЗ-сигнала вследствие его поглощения или рассеяния дефектом (рис. 2, б, в). Чем больше дефект, тем сильнее ослабляется сигнал на пути к приёмнику. В теневом методе сигнал проходит напрямую от излучателя к приёмнику через объект. Зеркально-теневой метод, в отличие от него, анализирует ослабление отражённого сигнала от нижней грани объекта.

Сравнительно недавно был предложен эхо-зеркальный метод (рис. 2, г), объединяющий элементы двух вышеописанных. Также встречается эхо-теневой метод, в котором одновременно регистрируются и эхо-сигнал от дефекта, и ослабление отраженного сигнала после прохождения через материал (рис. 2, д, е).

Особое распространение получила схема совмещённого преобразователя (ИП) при эхо-контроле: один и тот же пьезоэлемент сначала испускает сигнал, а затем принимает отражение (рис. 2, а). В теневом и зеркальном методах (рис. 2, б, в) применяются раздельные преобразователи — один передаёт, другой принимает. В более сложных методах, как эхо-зеркальный и эхо-теневой (рис. 2, г, д, е), используются схемы с чередованием ролей преобразователей.

Импульсный эхо-метод применим к различным типам сварных швов — от стыковых до тавровых, в диапазоне толщин от 4 до 2000 мм и более. Его чувствительность позволяет фиксировать дефекты площадью до 0,5 мм² на глубине 100 мм. Существенным достоинством является возможность одностороннего доступа — достаточно одного преобразователя, выполняющего обе функции.

Зеркально-теневой метод удобен в тех случаях, когда невозможен доступ с двух сторон. Он особенно эффективен при поиске корневых дефектов в стыковых соединениях.

Эхо-теневой метод находит применение в автоматизированных системах контроля сварных стыков труб. Он повышает вероятность обнаружения дефектов и позволяет получить дополнительную информацию об их типе. Также этот метод полезен для оценки качества акустического контакта.

Метод акустической эмиссии основан на регистрации волн, возникающих при нагружении конструкции. Источниками таких волн служат пластические деформации, движение дислокаций, зарождение и развитие трещин. Этот метод используется для контроля критически важных соединений: сосудов, находящихся под высоким давлением, трубопроводов, элементов авиационной техники.

Резонансный метод позволяет определять резонансные частоты участков изделия, в которых укладывается целое число полуволн ультразвука. Исчезновение этих резонансов указывает на наличие дефектов либо изменение толщины.

Аппаратура для УЗ-контроля включает импульсные дефектоскопы с преобразователями, стандартные образцы (эталоны), тестовые заготовки, а также вспомогательные приспособления, обеспечивающие точность контроля и стабильность параметров сканирования.

Ультразвуковой дефектоскоп

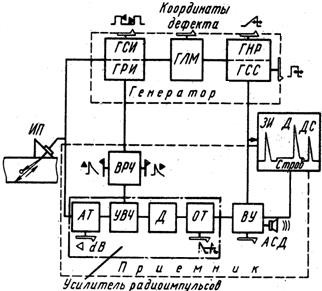

Основное назначение ультразвукового дефектоскопа — это генерация и прием УЗ-колебаний, регистрация эхо-сигналов, а также анализ для установления координат, наличия и размеров внутренних дефектов.

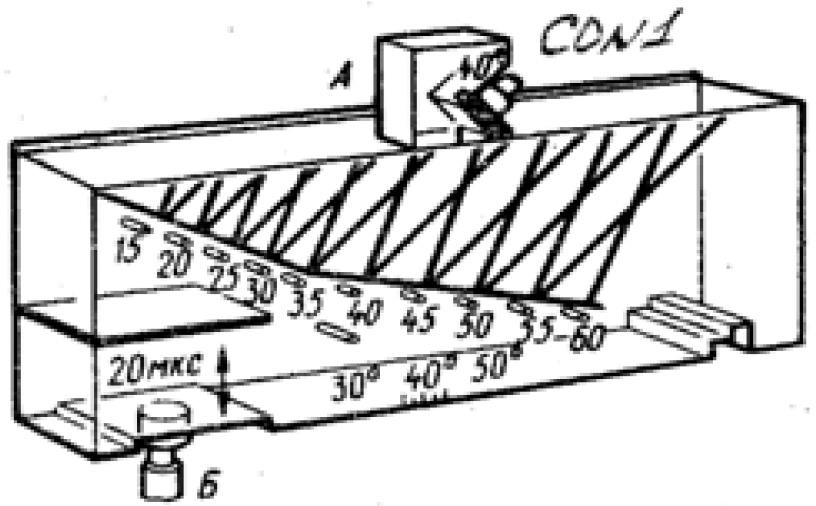

Функционирование ключевых узлов типового импульсного УЗ-дефектоскопа изображено на рис. 3, б. Синхронизирующий генератор (ГСИ), выполняющий управляющую роль, определяет последовательность и частоту всех операций устройства. Частота “посылок” задаётся в диапазоне от 200 до 1000 Гц, регулируется потенциометром и достигает напряжения до 400 В отрицательной полярности. Он запускает два других генератора — радиоимпульсов (ГРИ) и пилообразного напряжения (ГНР).

Генерируемые ГРИ зондирующие импульсы (ЗИ) направляются к преобразователю (искателю) ИП, в котором установлен пьезоэлемент. Этот элемент трансформирует поступающие кратковременные колебания продолжительностью 0,4–0,6 мкс с напряжением до 150 В в акустические волны с частотой 14–10 МГц, распространяющиеся в материал.

ГСИ, ГРИ, ГНР – генераторы синхроимпульсов, радиоимпульсов и напряжения развертки; УВС, ВУ – усилители высокой и низкой частоты; Д – детектор, ГЛМ – глубиномер; АТ – аттенюатор; ВРЧ – блок временной регулировки чувствительности; ГСС – генератор стробирующих импульсов; ОТ – отсечка шумов; АСД – автоматический сигнализатор дефектов

Рисунок 3 — Функциональная блок-схема УЗ-дефектоскопа

Наиболее распространена совмещенная схема работы искателей, где один пьезоэлемент выполняет обе функции: излучения и приёма сигналов. В раздельной схеме для этих задач применяются два разных преобразователя. Принятые сигналы, значительно слабее исходных, усиливаются в УВЧ, затем преобразуются в однополярный сигнал в детекторе для удобного отображения.

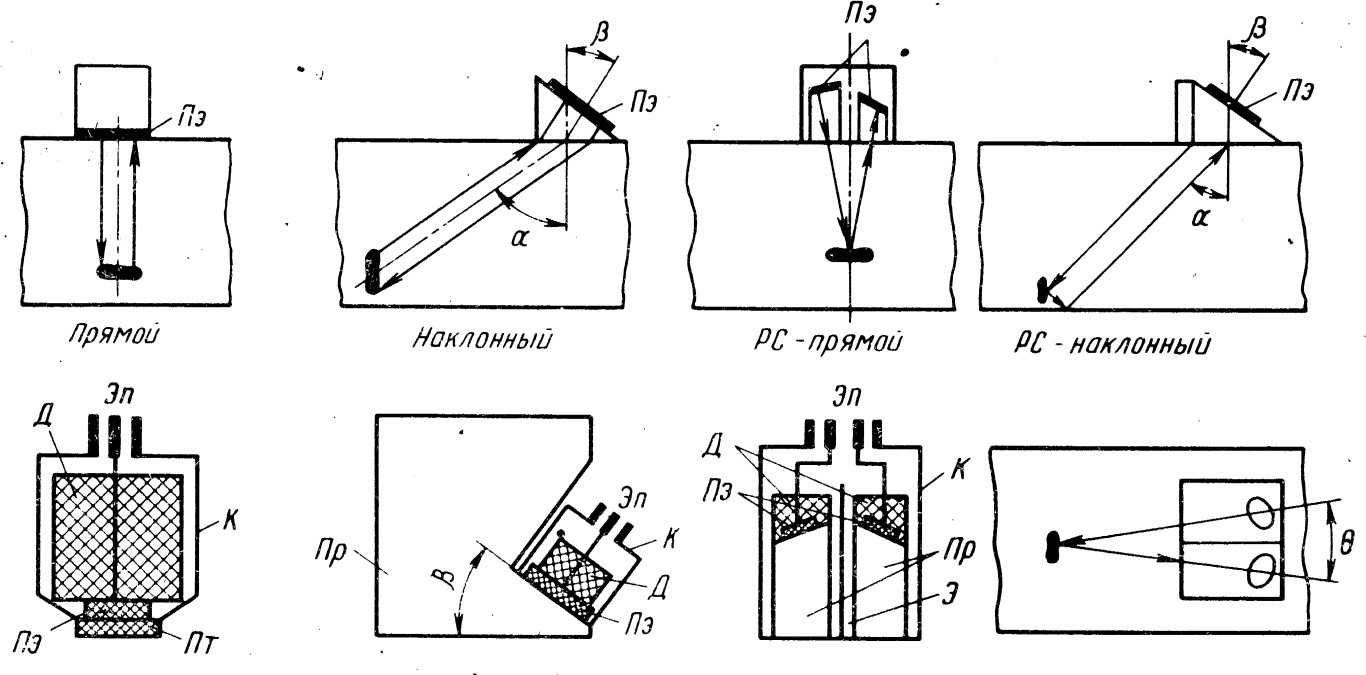

Применяемые искатели бывают двух типов — прямые и наклонные (призматические) (рис. 4). Первые вводят УЗ-волну перпендикулярно поверхности, а вторые — под углом, определяемым углом призмы β. Обычно призмы изготавливаются из оргстекла. В зависимости от задач искатели делятся на совмещённые, раздельно-совмещённые и полностью раздельные.

Пэ – пьезоэлемент; Д – демпфер; Пт – протектор; К – корпус; Эп – соединяющие проводки; Пр – призма; Э – экран

Рис. 4 — Схемы и конструкции УЗ-искателей

Для передачи УЗ-колебаний из искателя в материал требуется наличие акустического контакта, обеспечиваемого контактной средой. В качестве таких сред используют глицерин, минеральные масла, спирт, воду, солидол, мягкие полимеры и специализированные магнитные смазки.

Для оценки чувствительности, точности координат и угла призмы применяется стандартный образец №1, выполненный из плексигласа (рис. 5).

Рисунок 5 — Стандартный образец № 1

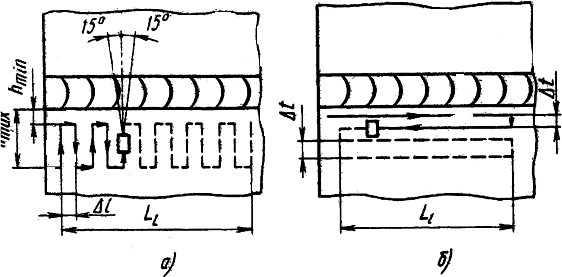

а — поперечно-продольная; б – продольно-поперечная

Рисунок 6 — Схемы сканирования при УЗ-контроле

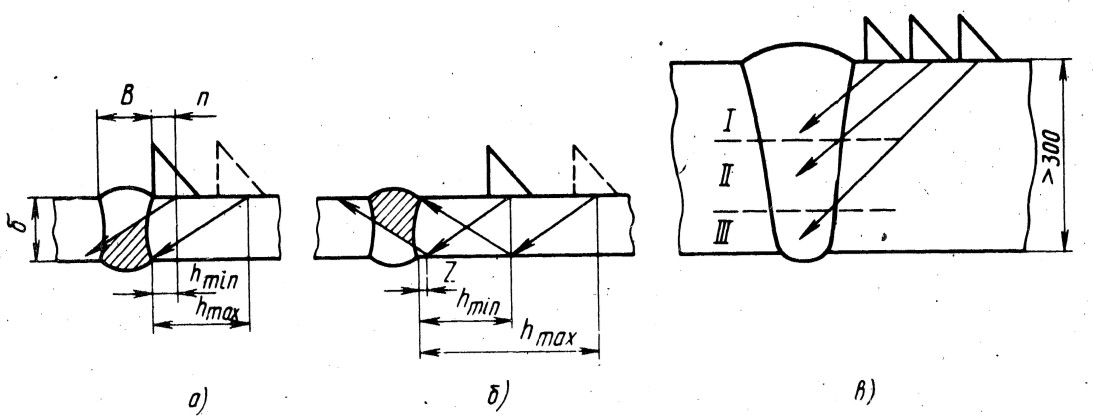

а — прямым; б – однократно отраженным лучом; в – по слоям (I, II, III) для соединений большой толщины

Рисунок 7 — Схема УЗ-контроля стыковых соединений

Для тонкостенных швов (3–8 мм) эффективен прямой луч, вводимый под большим углом (α = 70…74°), что для стали и частоты 5 МГц соответствует призме с углом β≈ 50…55°. Применение таких схем актуально для швов с остающимися подкладками, например, кольцами в трубах.

Толстостенные швы (более 50 мм) выполняются многослойно или электрошлаковой сваркой. Для их диагностики предпочтителен двусторонний контроль, что особенно важно при выявлении шлаковых включений.

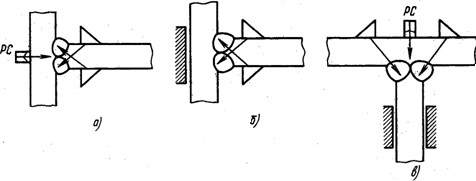

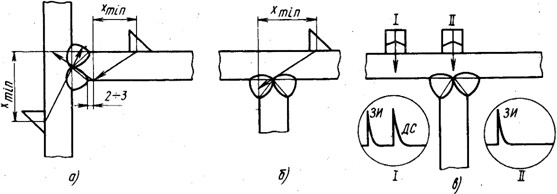

Контроль угловых, тавровых и крестообразных соединений проводят следующими способами:

- а) при толщине более 20 мм — с двух сторон: наклонным искателем со стороны элемента и PC-искателем — со стороны основного материала (рис. 7,а);

- б) если доступ односторонний — используют прямой и отражённый луч со стороны привариваемого элемента (рис. 7,б);

- в) при недоступности стороны привариваемого элемента — контроль PC-искателем (рис. 7,в).

а – при доступе с обеих сторон; б – при отсутствии доступа со стороны основного или в – привариваемого элемента

Рисунок 8 — Схемы УЗ-контроля тавровых соединений наклонными и PC-искателями

Чтобы минимизировать ошибки интерпретации:

- ограничивают перемещение искателя положением прямого отражения от зоны усиления шва (рис. 8,а);

- для наклонных искателей учитывают расстояние от точки ввода до дальней границы элемента (рис. 8,б);

- при применении PC-искателя — перемещение ограничивают появлением сигнала от противоположной грани (рис. 8,в).

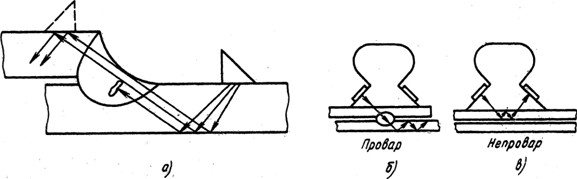

Нахлесточные соединения обычно проверяют с основной стороны однократно отраженным лучом (совмещенная схема), как на рис. 9, а. Также возможны зеркально-теневые и теневые схемы с раздельной организацией каналов.

Рисунок 9 — Особенности установки наклонных и РС-искателей при УЗ-контроле тавровых соединений

а – однократно отраженным лучом; б – контроль сварной точки с проваром и в – с непроваром

Рисунок 10 — УЗ-контроль нахлесточного соединения

Преимущества ультразвуковой дефектоскопии сварных соединений

Ультразвуковая дефектоскопия (УЗК) занимает одно из ведущих мест среди методов неразрушающего контроля сварных соединений благодаря широкому спектру технических и эксплуатационных преимуществ. Ниже приведены ключевые достоинства УЗК, обеспечившие её популярность и востребованность в самых различных отраслях промышленности.

- Высокая чувствительность и точность. УЗК позволяет обнаруживать мельчайшие дефекты, начиная от 0,5 мм², на глубине до 100 мм и более. Современные приборы способны локализовать дефекты с точностью до миллиметра, определяя их координаты, форму и ориентировку внутри сварного шва.

- Способность к глубинному контролю. В отличие от методов поверхностного анализа, ультразвук легко проникает в толщу материала, позволяя выявлять внутренние дефекты, скрытые на глубине десятков и даже сотен миллиметров. Это особенно важно для контроля крупногабаритных конструкций, таких как резервуары, корпуса реакторов, турбинные станины.

- Односторонний доступ. Контроль можно проводить с одной стороны изделия, что особенно удобно при ограниченном доступе или невозможности подойти к обратной стороне сварного соединения. Это свойство делает метод крайне универсальным при диагностике трубопроводов, стенок сосудов, опорных конструкций и других элементов.

- Высокая скорость контроля. Процедура УЗК выполняется быстро, особенно при автоматизации процесса. Это позволяет эффективно контролировать большие объёмы сварных швов без значительного увеличения времени производственного цикла.

- Безопасность метода. Ультразвуковые волны не представляют опасности для оператора или окружающей среды, в отличие от рентгеновского или гамма-контроля. Не требуется экранирование, специальные условия работы или допуски по радиационной безопасности.

- Неразрушающий характер контроля. Метод не нарушает целостность объекта, что позволяет применять его как на стадии производства, так и в процессе эксплуатации. Это делает УЗК особенно ценным при контроле оборудования в работе, где нельзя допустить остановки или демонтажа.

- Возможность автоматизации. Системы УЗК могут быть интегрированы в роботизированные комплексы и линии контроля, что позволяет проводить диагностику без участия человека, с высокой повторяемостью и объективностью результатов.

- Разнообразие методов. Существует множество вариантов УЗ-контроля — эхо-метод, теневой, зеркально-теневой, эхо-зеркальный, резонансный, метод акустической эмиссии и др. Это даёт гибкость при выборе подхода в зависимости от конструкции, толщины материала, расположения и типа дефектов.

- Широкий диапазон применяемых материалов. УЗК можно применять практически ко всем металлическим материалам, включая сталь, алюминий, титан, а также к некоторым неметаллам (пластики, керамика). Особенно хорошо метод работает с однородными плотными материалами.

- Экономическая эффективность. При высокой точности и скорости УЗК не требует расходных материалов, защитных камер или длительной подготовки, что снижает себестоимость контроля. А главное — своевременное выявление дефектов помогает избежать аварий и дорогостоящего ремонта.

Интересные факты:

- Невидимый «рентген»: ультразвуковая дефектоскопия часто называют «ультразвуковым рентгеном», но в отличие от рентгенографии, метод абсолютно безопасен и не требует защиты от ионизирующего излучения.

- Толщина не помеха: современные УЗ-дефектоскопы способны контролировать сварные швы толщиной до 2 метров, что делает метод незаменимым при контроле массивных деталей турбин, котлов и гидротехнических сооружений.

- Звуки, которые мы не слышим: хотя человек не способен услышать ультразвук, животные, такие как летучие мыши и дельфины, активно используют его для навигации и охоты. Именно по аналогии с эхолокацией этих животных был построен принцип ультразвукового контроля.

- Современные технологии: внедрение фазированных решеток и цифровой обработки сигналов позволяет не только обнаруживать, но и визуализировать внутреннюю структуру сварного шва в режиме реального времени. На экране оператора отображается развертка, напоминающая УЗИ-изображение в медицине.

Заключение

Ультразвуковая дефектоскопия сварных соединений — это высокоточный, надежный и универсальный метод неразрушающего контроля, доказавший свою эффективность в самых ответственных отраслях. Благодаря постоянному развитию технологий, УЗК позволяет выявлять скрытые дефекты ещё на этапе производства, предотвращая катастрофические поломки и повышая ресурс конструкций.

Знание основ физики ультразвука, принципов его распространения в материалах и особенностей различных методов контроля позволяет инженерам и техническим специалистам эффективно применять УЗК в самых разнообразных условиях. Это делает ультразвуковую дефектоскопию не просто технической процедурой, а неотъемлемой частью культуры качества и безопасности на современном производстве.