Содержание страницы

Что такое «Темная фабрика»?

Представьте себе большой производственный комплекс, где работает все оборудование, а роботы выполняют запрограммированные действия. Автоматически управляемый транспорт перемещается по предприятию, сбрасывая и забирая материалы в различных местах в темноте. Ни света, ни окон, ни людей, работающих на заводе. В этом и заключается идея темной фабрики.

Темная фабрика или фабрика «без света» — это тип производственного предприятия, которое полностью автоматизировано и работает практически без участия человека. На «темной» фабрике все производственные процессы контролируются роботами, машинами и программным обеспечением, которые работают вместе, производя продукцию без участия людей. Термин «light-out» означает, что такие фабрики могут работать без присутствия людей, то есть свет может быть выключен, а фабрика продолжает работать.

Темные фабрики станут более распространенными в отраслях, где требуется высокая точность и эффективность, например в производстве электроники, медицинских приборов и автомобильных компонентов. Они могут работать круглосуточно, без перерывов и с минимальным временем простоя, и производить продукцию гораздо быстрее, чем традиционные фабрики.

Ожидается, что фабрики будущего будут высокоавтоматизированными и эффективными, с использованием искусственного интеллекта, машинного обучения и Интернета вещей (IoT) для создания полностью интегрированных и оптимизированных производственных процессов. Это приведет к повышению производительности, снижению затрат и ускорению сроков поставки, что позволит производить товары по требованию и сократить количество отходов. Однако внедрение «темной фабрики» требует значительных инвестиций в технологии автоматизации и инфраструктуру и, вероятно, будет иметь последствия для занятости и развития трудовых ресурсов.

Запуск высокопроизводительного и эффективного производства 24 часа в сутки 7 дней в неделю с минимальными трудозатратами — это святой Грааль производства. Эта идея реализуется за счет применения автоматизации и цифровизации заводского цеха. К концепции «темной фабрики» можно подходить постепенно, начиная с применения автоматизированного оборудования, роботов, заменяющих людей, и автоматизированного транспорта для подбора и доставки производственных материалов.

Завод становится полностью автоматизированным постепенно, начиная с одной производственной линии, работающей одну смену или один день без участия человека. Независимо от этого, каждой автоматизированной операции, в конечном итоге для обслуживания и ремонта оборудования, потребуется участие человека. Такой уровень взаимодействия с автоматикой и интеллектуальными технологиями потребует более высокого уровня компетентности, который приходит со знаниями и опытом. Давайте продолжим нашу дискуссию, чтобы глубже понять, что такое фабрика будущего.

Фабрика будущего

Фабрика будущего — это высокотехнологичное, передовое производственное предприятие, использующее инновационные технологии для повышения эффективности, производительности и качества. Такой завод, скорее всего, будет оснащен целым рядом передовых технологий, включая робототехнику, автоматизацию, искусственный интеллект (ИИ) и IoT. См. рисунок 1.

Одна из ключевых особенностей будущего завода — высокая степень автоматизации. Это означает, что роботы и другие машины будут выполнять многие задачи, которые раньше выполняли люди, что приведет к повышению эффективности и снижению затрат. Автоматизация включает в себя использование умных машин и систем, которые могут обучаться, адаптироваться и общаться друг с другом.

Рисунок 1. Фабрика будущего.

Полностью оцифрованный завод — еще одна характеристика будущего производства, где все процессы подключены через IoT и контролируются и управляются с помощью аналитики данных в реальном времени. Это включает в себя использование датчиков, алгоритмов машинного обучения и искусственного интеллекта для оптимизации производительности и прогнозировать потребности в обслуживании оборудования. Завод будущего, скорее всего, будет спроектирован таким образом, чтобы способствовать партнерству между людьми и машинами, а также между различными отделами и заинтересованными сторонами. Это включает в себя использование технологий виртуальной и дополненной реальности для удаленного сотрудничества и обучения.

Еще одна важная особенность — использование искусственного интеллекта и машинного обучения для оптимизации производственных процессов и прогнозирования потребностей в обслуживании. Анализируя данные с датчиков и других источников, эти системы могут выявлять потенциальные проблемы до их возникновения, что позволяет упреждать обслуживание оборудования и минимизировать время простоя. Будущее также, вероятно, будет в значительной степени связано с датчиками и IoT-устройствами по всему предприятию, которые в режиме реального времени предоставляют данные о производственных процессах и работе оборудования. Эти данные могут быть использованы для оптимизации операций, повышения качества и сокращения отходов.

Современные объекты будут спроектированы с учетом требований устойчивого развития. Это означает, что они будут энергоэффективными, по возможности будут использовать возобновляемые источники энергии, а приоритетом станет применение экологически чистых материалов и методов производства. Кастомизация станет еще одним атрибутом фабрики будущего, то есть она будет очень гибкой и способной быстро адаптироваться к меняющимся требованиям рынка за счет использования модульных конструкций, гибких производственных линий и технологий аддитивного производства, таких как 3D-печать.

В целом, фабрика будущего представляет собой значительный сдвиг в технологии производства, с акцентом на автоматизацию, подключение и устойчивость, что позволит компаниям производить товары эффективнее и результативнее, чем когда-либо прежде. Теперь мы рассмотрим некоторые из следующих шагов по повышению операционной зрелости предприятия.

Реализация фабрики будущего

Реализация фабрики будущего требует сочетания различных технологий, процессов и стратегий. Вот некоторые действия, которые вы можете предпринять.

Разработайте четкое видение: Начните с определения целей и задач будущего вашей фабрики. Определите ключевые показатели эффективности (KPI), которые наиболее важны для вас и ваших клиентов, и используйте их в процессе принятия решений.

Поддерживайте культуру инноваций: Поощряйте эксперименты, непрерывное обучение и сотрудничество в рамках всей организации, чтобы стимулировать инновации и оставаться впереди конкурентов. Поощряйте сотрудников предлагать новые идеи и подходы, которые помогут обеспечить непрерывное совершенствование и удержать фабрику на переднем крае технологического прогресса.

Примите Индустрию 4.0: Четвертая промышленная революция или Индустрия 4.0 — это тенденция к автоматизации и обмену данными в производственных технологиях. Она предполагает использование таких технологий, как IoT, искусственный интеллект и аналитика больших данных, для создания «умных» фабрик. Приняв менталитет Индустрии 4.0, вы сможете автоматизировать производственные процессы, оптимизировать цепочку поставок и сократить расходы.

Осваивайте облачные технологии: Облачные вычисления можно использовать для хранения и анализа огромных объемов данных, генерируемых заводом. Это позволит наладить совместную работу в режиме реального времени, обеспечить удаленный доступ и повысить гибкость управления производством.

Используйте данные: Собирайте и анализируйте данные для выявления всплесков, тенденций и характерных признаков по всей фабрике. Это поможет вам получить представление о ваших операциях, определить области для улучшения и облегчить принятие решений, основанных на данных.

Создание цифрового двойника: цифровой двойник — это виртуальная копия физического объекта, позволяющая в режиме реального времени моделировать и оптимизировать целенаправленные операции. Это помогает выявить потенциальные проблемы до их возникновения и оптимизировать производственные процессы.

Внедрите бережливое производство: Бережливое производство — это методология, направленная на минимизацию отходов и повышение эффективности производства. Внедряя принципы бережливого производства, вы сможете сократить сроки выполнения заказа, повысить качество продукции и удовлетворенность клиентов.

Используйте робототехнику и автоматизацию: Робототехника и автоматизация помогут вам добиться высокой точности, скорости и аккуратности в производственных процессах. Используя роботов для выполнения повторяющихся задач, вы сможете сократить количество ошибок и повысить эффективность. Автоматизация также поможет вам добиться экономии средств за счет снижения трудозатрат и повышения качества продукции.

Применяйте методы интеллектуального производства: Внедрение методов интеллектуального производства, таких как мониторинг в режиме реального времени и предиктивное обслуживание, поможет вам оптимизировать процессы. Предиктивное обслуживание подразумевает использование данных и аналитики для прогнозирования вероятности выхода оборудования из строя. Применяя такой подход, вы сможете сократить время простоя, минимизировать затраты на ремонт и продлить срок службы оборудования.

Обеспечьте безопасность данных: Фабрика будущего в значительной степени зависит от данных и возможностей подключения. Поэтому очень важно обеспечить безопасность данных. Для защиты данных от киберугроз следует применять такие меры кибербезопасности, как брандмауэры, шифрование и многофакторная аутентификация.

Обучение персонала: По мере внедрения новых технологий и процессов необходимо обучать сотрудников, чтобы они обладали необходимыми навыками и умениями по их эксплуатации и обслуживанию. Вам следует инвестировать в программы обучения, которые помогут сотрудникам приобрести новые навыки и быть в курсе последних технологий.

Постоянно совершенствуйтесь: Чтобы сохранить конкурентное преимущество, необходимо постоянно отслеживать и совершенствовать производственные процессы. Вы можете использовать аналитику данных для выявления областей, требующих улучшения, и внедрения новых стратегий для оптимизации операций.

Проектирование производства

Концепция производства меняется. Теперь это не просто контроль над материалами, сборка продукции и управление людьми. Конкуренция в бизнесе расширяет производственный кругозор и включает в себя такие виды деятельности, как проектирование и создание производственного оборудования, которое может быть организовано в производственную линию, концепция с бережливыми, гибкими, масштабируемыми и настраиваемыми возможностями. При этом необходимо обеспечить больший контроль над надежностью оборудования, временем разработки и стоимостью. Надежность оборудования является ключевым фактором, способствующим реализации идеи «темной фабрики», поскольку надежное оборудование с меньшей вероятностью может выйти из строя , что снижает необходимость вмешательства человека для устранения неполадок и ремонта. Контроль над проектированием и сборкой оборудования может существенно повлиять на его надежность, что необходимо для поддержания автономного производства.

На время разработки может существенно повлиять решение о создании оборудования внутри или вне производственной организации. Развитие компетенции и возможностей для проектирования и создания оборудования собственными силами может дать преимущества в плане повторного использования, времени создания и надежности.

К сожалению, эти возможности стоят недешево.

Руководство по сборке оборудования, в котором указаны ключевые характеристики машины, такие как площадь, простота обслуживания и мобильность, — вот некоторые из атрибутов, которые можно внедрить и контролировать более эффективно при изготовлении оборудования собственными силами по сравнению с привлечением внешнего поставщика.

Стоимость сборки оборудования можно отслеживать и контролировать более тщательно, если в инструкциях по сборке указаны конкретные параметры, компоненты и поставщики. Кроме того, сметы расходов становятся более точными, а отклонение продукции уменьшается. Такой подход может быть особенно полезен при определении уровней надежности и долговечности оборудования, которые обычно не встречаются у обычных подрядчиков, занимающихся производством оборудования.

Промышленная автоматизация

Автоматизация производства — это использование передовых технологий и компьютерных систем для управления и оптимизации производственного процесса. Она включает в себя использование машин и роботов для выполнения задач, которые раньше выполнялись операторами-людьми, что делает производство более быстрым, эффективным и экономичным.

Промышленная автоматизация может быть достигнута с помощью различных технологий, таких как программируемые логические контроллеры (PLC), системы диспетчерского управления и сбора данных (SCADA), распределенные системы управления (DCS) и человеко-машинные интерфейсы (HMIs). Эти системы могут быть интегрированы и работать вместе, обеспечивая комплексное решение для контроля и управления промышленными процессами.

Преимущества промышленной автоматизации многочисленны. Автоматизация способна выполнять повторяющиеся задачи с точностью и аккуратностью, тем самым уменьшая количество ошибок и отходов, увеличивая скорость и эффективность производства, снижая затраты на рабочую силу и повышая безопасность труда. Автоматизация также позволяет повысить гибкость производства, поскольку процессы могут быть легко изменены в соответствии с изменениями в разработке продукции или требованиями клиентов.

Промышленная автоматизация также сопряжена с определенными трудностями. Внедрение автоматизации требует тщательного планирования и проектирования, чтобы обеспечить беспрепятственную интеграцию технологии в существующие производственные процессы. Первоначальные затраты на установку систем автоматизации могут быть высокими, а операторам и обслуживающему персоналу придется переучиваться. Кроме того, существует риск перемещения рабочих мест, поскольку машины и роботы берут на себя задачи, которые раньше выполнялись людьми.

Промышленная автоматизация — важнейший инструмент современного производства, позволяющий компаниям добиваться большей эффективности, производительности и рентабельности при сохранении высокого качества продукции и стандартов безопасности. Давайте рассмотрим, как можно структурировать автоматизированные системы, чтобы добиться бесперебойного производства.

Структура системы автоматизации

Промышленная автоматизация использует существующие технологии в сочетании с автоматическими устройствами управления, такими как компьютеры и роботы, для выполнения операций и управления производством при минимальном взаимодействии с человеком.

Современная автоматизация требует наличия различных компонентов, работающих согласованно для выполнения конкретных задач. Как уже говорилось, эти компоненты включают в себя:

- ПЛК

- DCS

- Полевые промышленные устройства

- Промышленные коммуникации и сети

- HMI

- SCADA

- Персональные компьютеры

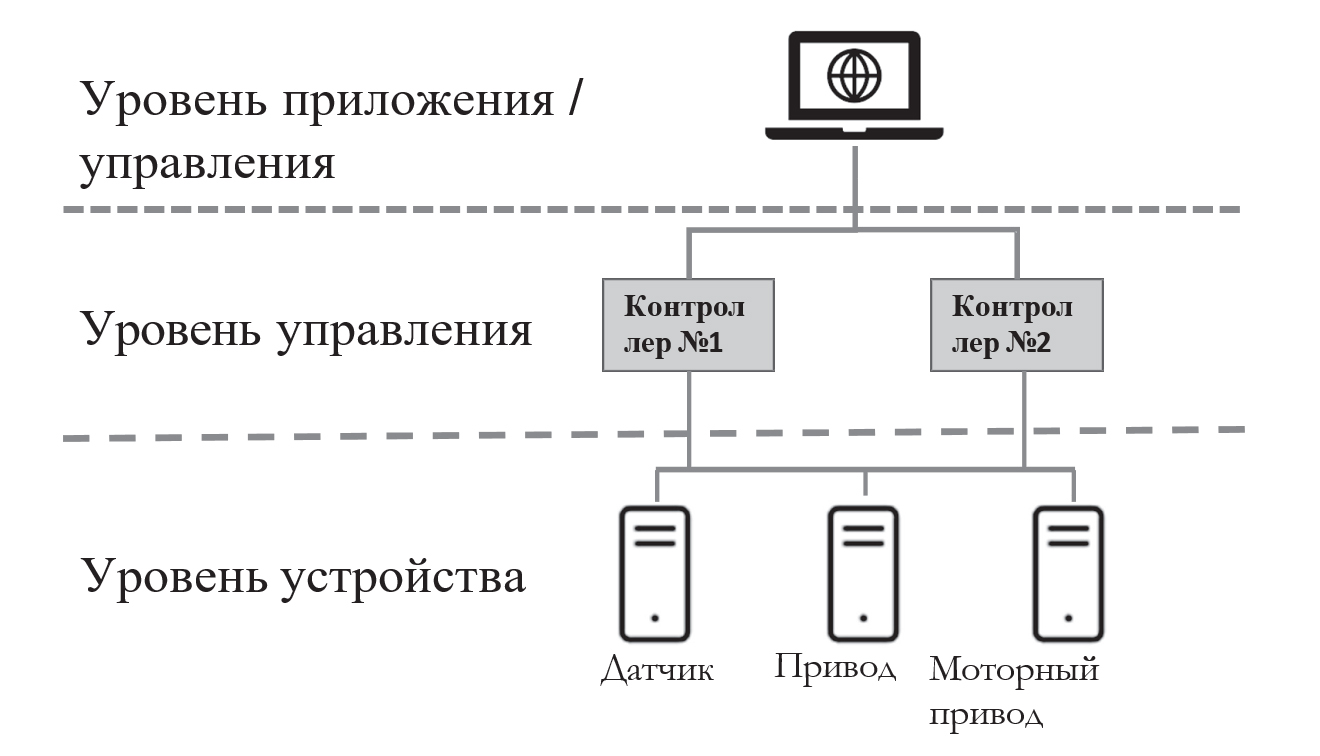

Чтобы упростить эту тему, давайте рассмотрим автоматизацию с трех различных точек зрения: полевые устройства, контроллеры (различных типов) и управление информацией (логика и проектирование). Начнем с самого низкого уровня — полевых устройств.

Полевые устройства

Полевые устройства — это физическое, осязаемое оборудование (часто с программным обеспечением), расположенное на рабочем месте или в стратегических точках системы. Одним из наиболее распространенных устройств, используемых в полевых условиях (или производстве), являются компьютеры для мониторинга и управления процессами. Чтобы компенсировать недостаток человеческих способностей, таких как слух и зрение, компьютеры полагаются на обратную связь от промышленных датчиков для мониторинга и выполнения управления, необходимого для выполнения их задач. Датчики могут использоваться для определения наличия деталей, их размеров, цвета и качества (хорошего или плохого). Они также могут использоваться для создания более безопасной и эффективной рабочей среды путем обнаружения отклонений в технологическом процессе, дефектов продукции, повреждений оборудования и небезопасных условий труда.

Контроллеры

Контроллеры промышленной автоматизации регулируют поток данных между системными устройствами и приложениями в соответствии с программой или логикой. Контроллеры контролируют входы процессов и оборудования и отвечают на них состоянием управления через один или несколько выходов, называемых логикой управления. Типичными промышленными контроллерами являются DCS, ПЛК и системы управления на базе ПК. Например, программируемые контроллеры — это промышленные компьютеры, которые непрерывно контролируют входы устройств и вносят коррективы в их выходы. По сути, программируемые логические контроллеры и распределенные системы управления используются для отправки, приема и обработки данных от датчиков, регулирующих клапанов и исполнительных механизмов как часть системы управления. Контроллеры персональных компьютеров представляют собой простые системы управления, связывающие устройства с приложениями в промышленной среде. Персональные компьютеры легко программируются и могут легко взаимодействовать с локальной сетью (LAN).

Управление информацией

На уровне управления одним из наиболее распространенных сетевых протоколов связи для производства является Ethernet. Это популярный прикладной протокол в промышленности, поскольку он быстрый, недорогой, простой в установке и различными промышленными сетями. Уровень управления взаимодействует с удаленными устройствами для управления технологическим процессом, собирая данные в режиме реального времени с помощью различных программ. См. рис. 2.

Рисунок 2. Структура системы автоматизации.

Человеко-машинный интерфейс (HMI)

HMI — важнейший компонент промышленной автоматизации. Это программное приложение, которое обеспечивает взаимодействие между человеком-оператором и машиной или системой, предоставляя пользователям информацию о состоянии системы или процесса. Оно обеспечивает окно в функциональность системы в реальном времени и дает возможность пользователю давать указания или управлять входами системы. HMI позволяет людям контролировать и взаимодействовать с машинами, чтобы вносить необходимые коррективы удаленно или на заводе.

Промышленная автоматизация — внедрение

Автоматизация производства предполагает интеграцию различных технологий в сочетании с системным подходом. Вот несколько шагов, которые необходимо предпринять при автоматизации производства.

Определите производственный процесс: Первым шагом в автоматизации производства является определение производственного процесса, который вы хотите автоматизировать. Сюда можно отнести любые повторяющиеся и отнимающие много времени задачи, которые можно легко автоматизировать.

Определите оборудование для автоматизации: После того как вы определили процесс, определите тип необходимого оборудования для автоматизации процесса. Это может быть что угодно — от роботизированных рук до конвейерных лент и других автоматизированных машин.

Разработайте план: Разработайте комплексный план, который описывает цели и задачи процесса автоматизации. Он должен включать подробный график внедрения, бюджет проекта и ожидаемый возврат инвестиций (ROI).

Установка и интеграция оборудования для автоматизации: Установите и интегрируйте автоматизированное оборудование в существующий производственный процесс. Это включает в себя установку оборудования, настройку программного обеспечения и обеспечение его совместимости с другими машинами на заводе.

Обучите сотрудников: Важно обучить сотрудников работе с новым автоматизированным оборудованием и его обслуживанию. Для этого могут проводиться тренинги, семинары и другие образовательные программы.

Контролируйте и оптимизируйте: После того как оборудование установлено, а сотрудники обучены, регулярно контролируйте эффективность процесса автоматизации. Это поможет вам выявить любые проблемы и оптимизировать процесс для достижения максимальной эффективности.

Постоянное совершенствование: Автоматизация — это непрерывный процесс, поэтому постоянно выявляйте возможности для улучшения и внедряйте их для дальнейшей оптимизации производственного процесса. Это предполагает регулярный пересмотр и обновление автоматизированного оборудования и процессов в соответствии с меняющимися потребностями бизнеса и технологиями.

Важно отметить, что автоматизация производственного предприятия — это сложный процесс, требующий тщательного планирования, реализации и постоянного технического обслуживания. Работа с опытными специалистами по автоматизации поможет обеспечить успех проекта.

Автоматизированная фабрика

Функции автоматизированного завода могут варьироваться в зависимости от конкретной производимой продукции и используемой технологии. Процесс производства начинается с проектирования и планирования продукции, которая будет производиться. Это включает в себя создание подробных моделей изделий с помощью автоматизированного проектирования (CAD), определение используемых материалов и последовательности этапов производства.

После завершения разработки дизайна изделия производственная система завода составляет подробный план производственного процесса. Этот план включает информацию, например, о типах необходимых машин, требуемом сырье и времени, необходимом для каждого этапа процесса. Процесс производства начинается с доставки сырья на фабрику. Сырье загружается в автоматизированную систему инвентаризации на заводе. Эта система отслеживает количество и местонахождение каждого материала и при необходимости автоматически заказывает дополнительные материалы. Эти материалы могут быть любыми — от металлических листов и пластиковых гранул до химикатов и других компонентов, необходимых для производственного процесса.

После получения сырья автоматизированные системы, такие как конвейеры, транспортируют материалы в соответствующее место на заводе, где они собираются в готовую продукцию. Этот процесс обычно осуществляется с помощью современных роботов и машин, которые могут выполнять высокоточные и быстро повторяющиеся задачи. Роботы и другие машины выполняют такие задачи, как резка, формовка, штамповка, сварка и покраска.

Машины управляются компьютерной системой, которая получает инструкции от производственного плана.

По мере продвижения продукции по сборочной линии она проверяется автоматизированными системами контроля качества на предмет соответствия определенным стандартам и спецификациям. Дефектные изделия выявляются и удаляются с производственной линии. Автоматизированные заводы используют датчики и камеры для мониторинга производственного процесса в режиме реального времени. Эти датчики могут обнаруживать дефекты или ошибки в производственном процессе и автоматически вносить коррективы для их устранения. Это может включать в себя проверку на наличие дефектов, измерение размеров и проведение функциональных испытаний.

После изготовления и проверки продукции ее упаковывают и готовят к отправке. Для этого могут использоваться автоматические упаковочные машины, системы маркировки и программное обеспечение для логистики отгрузки, чтобы обеспечить эффективную и своевременную доставку продукции клиентам.

Время. Автоматизированная система инвентаризации отслеживает местонахождение каждого товара и автоматически генерирует транспортные этикетки и другую необходимую документацию.

Автоматизированные заводы рассчитаны на непрерывную работу, но для обеспечения максимальной эффективности и производительности все равно требуется техническое обслуживание и оптимизация. Компьютерные системы следят за работой машин и предупреждают обслуживающий персонал о необходимости ремонта. Анализ данных…

Инструменты ics также могут использоваться для анализа производственных данных и выявления областей, требующих улучшения. По сути, автоматизированный завод — это высокоэффективное и продуктивное производство, которое опирается на передовые технологии для оптимизации производственного процесса и минимизации вмешательства человека.

Автоматизация склада

В области обработки складских материалов достигнуты значительные успехи, особенно в части погрузки и разгрузки грузов с транспортных средств.

Тяжелые, повторяющиеся и травмоопасные задачи заменяются автоматизированными системами погрузки и разгрузки. Автоматизированные устройства, такие как роботы-погрузчики и погрузчики/разгрузчики с шарнирно-сочлененной стрелой, используются в складских операциях для выполнения сложной работы, которую выполняют люди. Применение передовых методов машинного обучения позволило роботам-разгрузчикам автономно разгружать грузы разного размера и веса.

Автоматизированный производственный склад обычно функционирует на основе сочетания передовых технологий, таких как робототехника, автоматизация и компьютерные системы, для рационализации и оптимизации различных процессов, связанных с производством и складированием. Давайте рассмотрим, как может функционировать автоматизированный производственный склад.

Процесс начинается с получения сырья и комплектующих от поставщиков. Когда товары доставляются на склад, они, как правило, сканируются и заносятся в компьютерную систему. Это помогает отслеживать товарные запасы и обеспечивать надлежащий учет. Сайт

Материалы хранятся на складе с помощью автоматизированных систем управления запасами. Эти системы используют штрих-коды, радиочастотные идентификационные метки (RFID) или другие технологии отслеживания для контроля перемещения товаров на складе и за его пределами.

После получения материалов они транспортируются в различные зоны склада с помощью автоматизированных систем перемещения материалов, таких как ленточные конвейеры, роботы. Места хранения могут определяться компьютеризированной системой управления запасами, которая помогает оптимизировать использование пространства и минимизировать время, необходимое для извлечения товаров. Эти системы запрограммированы на перемещение материалов в нужные места хранения или на производственные линии для обработки.

Когда заказ размещен на определенный товар, система управления складом (WMS) определяет наиболее эффективный маршрут для получения товара и его доставки в нужное место на складе. Этот процесс может включать использование автоматизированных систем хранения и поиска (AS/ RS) или других типов оборудования для обработки материалов, таких как конвейерные ленты или роботизированные руки.

Затем материал транспортируется на производственный участок с помощью автоматизированной транспортной системы, где производственный процесс управляется компьютерными системами, которые обеспечивают точное выполнение каждого этапа процесса.

После изготовления и проверки продукции она упаковывается и готовится к отправке с помощью автоматизированной упаковочной системы.

Затем продукция отправляется заказчикам с помощью автоматизированных систем доставки, способных решать логистические задачи по доставке товаров в различные точки. На протяжении всего процесса собираются и анализируются данные для оптимизации различных процессов и выявления областей, требующих улучшения. Эти данные используются для совершенствования производственных и складских процессов с целью повышения эффективности, сокращения отходов и улучшения качества продукции.

Автоматизация процессов

Автоматизация процессов — это использование технологий для автоматизации повторяющихся или ручных задач в рамках бизнес-процесса. Она включает в себя использование программного обеспечения или жестких дисков для рационализации и стандартизации рабочих процессов, сокращения количества ошибок, повышения эффективности, экономии времени и ресурсов.

Автоматизация процессов включает в себя несколько этапов. Сначала процесс анализируется, чтобы выявить возможности для автоматизации. Это может включать составление схемы текущего рабочего процесса, выявление «узких мест» и определение задач, которые лучше всего подходят для автоматизации. Затем разрабатывается и внедряется решение по автоматизации. Это может включать выбор программного инструмента, разработку кода для заказчика или настройку готового решения. Решение по автоматизации обычно интегрируется с другими программными инструментами или системами, используемыми в организации.

После внедрения автоматизированного решения оно тестируется и дорабатывается по мере необходимости. Это может включать в себя проведение приемочного тестирования, чтобы убедиться, что решение отвечает потребностям конечных пользователей и решает любые проблемывозникающие в процессе внедрения. Наконец, автоматизированный процесс контролируется и поддерживается, чтобы гарантировать, что он продолжает функционировать должным образом и отвечает потребностям организации. Это может включать в себя постоянное обслуживание, устранение неполадок и обновления по мере необходимости.

Роботизированная автоматизация процессов (RPA)

RPA — это технология, использующая программных роботов, также известных как «боты», для автоматизации рутинных, повторяющихся и основанных на правилах задач в рамках бизнес-процессов. Технология RPA разработана таким образом, чтобы имитировать действия человека, например, вход в приложения, копирование и вставка данных между системами, заполнение форм и выполнение расчетов.

Боты RPA обычно программируются с помощью интерфейсов drag-and-drop, не требующих навыков кодирования, что делает их доступными для бизнес-пользователей.

Они могут быть интегрированы с существующими приложениями и системами для выполнения задач различных отделов, таких как отдел кадров, финансовый отдел и отдел обслуживания клиентов.

RPA отличается от традиционных технологий автоматизации тем, что не требует значительных изменений в существующей ИТ-инфраструктуре и может быть внедрена быстро и с минимальными затратами. Кроме того, RPA позволяет сократить количество ошибок, повысить производительность и освободить сотрудников, чтобы они могли сосредоточиться на более важных задачах.

RPA-боты могут быть запрограммированы на работу с широким спектром программных приложений и способны выполнять задачи в нескольких системах. Они также могут быть интегрированы с другими технологиями, такими как искусственный интеллект и машинное обучение, для дальнейшего расширения своих возможностей.

Человеческий фактор

Ожидается, что фабрика будущего произведет революцию в обрабатывающей промышленности благодаря интеграции передовых технологий, таких как автоматизация, искусственный интеллект, робототехника и IoT. В результате человеческий труд на производстве, скорее всего, будет затронут несколькими способами. Например, многие повторяющиеся и рутинные задачи могут быть автоматизированы с помощью роботов и других передовых технологий. Это приведет к сокращению ручного труда при выполнении таких задач, что позволит работникам сосредоточиться на более сложных и творческих видах деятельности. Применение роботов и другого автоматизированного оборудования заменит людей, выполняющих опасные задачи, что приведет к созданию более безопасной рабочей среды для всех.

Автоматизация, скорее всего, приведет к ликвидации многих низкоквалифицированных рабочих мест, особенно тех, которые связаны с повторяющимся ручным трудом. В ответ на это фабрикам потребуются работники с иным набором навыков, чем те, которые традиционно используются в производстве. Вероятно, будут востребованы работники с навыками программирования, анализа данных и робототехники. Эти работники будут отвечать за проектирование и программирование современных машин и систем, которые будут использоваться на заводе, а также анализировать данные, генерируемые этими системами, для оптимизации работы завода и повышения эффективности.

Работников нужно будет обучать таким областям, как анализ данных, машинное обучение и программирование. Это потребует значительных инвестиций в обучение и образование, чтобы обеспечить наличие у рабочей силы необходимых навыков для работы в новых условиях. Хотя некоторые традиционные рабочие места в производстве могут быть заменены автоматизацией, фабрика будущего также создаст новые возможности для трудоустройства в таких областях, как анализ данных, программирование и обслуживание современного оборудования. Это окажет значительное влияние на человеческий труд, требуя от работников переквалификации и повышения квалификации для адаптации к новым условиям.

Стратегия/Роадмап

Стратегия создания «темной фабрики» требует планирования, терпения и времени. Если цель не состоит в создании «темной фабрики», то путь к более умной и автоматизированной работе, скорее всего, будет необходимым. Как уже говорилось, «темная фабрика» в значительной степени опирается на автоматизацию и передовые технологии, такие как робототехника, искусственный интеллект и IoT, для выполнения задач, которые раньше выполнялись людьми. При создании автоматизированной, «умной» или «темной» фабрики следует учитывать следующую дорожную карту.

Определите масштаб и цели путешествия: Какую продукцию вы хотите производить на фабрике? Каков ожидаемый производства? Какого уровня автоматизации и машинного обучения вы хотите достичь? Эти вопросы помогут определить масштабы, сложность и усилия по реализации вашей стратегии.

Оцените производственный процесс: Проанализируйте производственный процесс и определите, какие задачи могут быть автоматизированы. Сюда входят такие процессы, как обработка материалов, сборка продукции, контроль, упаковка и отгрузка. Это требует глубокого понимания процесса, включая входы, выходы и узкие места.

Определите подходящие технологии: После оценки производственного процесса определите подходящие технологии, которые можно использовать для автоматизации операций. Это могут быть роботы, автоматизированные управляемые транспортные средства, конвейерные системы и другие виды технологий автоматизации.

Создайте фабрику: После выбора технологий необходимо создать новый или модернизировать существующий завод. Для этого необходимо разработать или изменить планировку завода, установить автоматизированные и роботизированные системы и обеспечить их правильную интеграцию с другом. Технологии автоматизации должны быть интегрированы друг с другом и с производственным оборудованием, чтобы обеспечить бесперебойную работу.

Для этого может потребоваться разработка программного обеспечения на заказ или использование сторонних инструментов интеграции.

Интегрируйте технологии: Затем интегрируйте выбранные технологии в производственный процесс. Это включает в себя разработку и внедрение необходимых аппаратных и программных систем для автоматизации.

Создайте необходимую инфраструктуру: Темная фабрика требует значительных инвестиций в инфраструктуру, включая датчики, камеры и другие IoT-устройства, которые могут контролировать производственный процесс в режиме реального времени.

Тестируйте и настраивайте системы: Перед началом производства необходимо протестировать и точно настроить автоматизированные и роботизированные системы, чтобы убедиться в их правильной работе. Для этого необходимо провести моделирование и пробные запуски, чтобы выявить и устранить любые проблемы. Выявленные проблемы решаться незамедлительно.

Внедрите программу предиктивного обслуживания: Программа предиктивного обслуживания поможет снизить риск выхода оборудования из строя и длительных простоев, что крайне важно для темной фабрики. Предиктивное обслуживание использует датчики и аналитику, чтобы предсказать, когда потребуется техническое обслуживание, сводя к минимуму необходимость в ручных проверках.

Обеспечьте кибербезопасность: Для автоматизированной фабрики кибербезопасность имеет решающее значение для предотвращения несанкционированного доступа и потенциальной утечки данных. Внедрение надежных мер безопасности, таких как брандмауэры, контроль доступа и шифрование, поможет защитить фабрику и ее данные.

Бесконтактный завод в значительной степени зависит от обмена данными между машинами и системами. Важно создать безопасную сеть, способную справиться с объемом данных и предотвратить несанкционированный доступ.

Обучите персонал: Хотя темная фабрика требует минимального вмешательства человека, все же необходимо обучить персонал, который будет отвечать за обслуживание и мониторинг систем автоматизации. Это включает в себя обучение в таких областях, как анализ данных, устранение неполадок и обслуживание системы.

Мониторинг и оптимизация: После ввода завода в эксплуатацию необходимо постоянно контролировать производственный процесс и оптимизировать системы автоматического управления для обеспечения максимальной эффективности и производительности.

Понимание того, что «темная фабрика» требует значительных инвестиций в технологии, инфраструктуру, кибербезопасность и обучение. Однако преимущества могут быть весьма значительными, включая повышение эффективности, улучшение качества и снижение затрат на рабочую силу.

Заключение

- Цель «темной фабрики» — свести к минимуму вмешательство человека за счет автоматизации.

- Настоящая «темная фабрика» требует автоматизации каждого этапа процесса.

- Если автоматизированное оборудование спроектировано, изготовлено и размещено с учетом принципа бережливого производства, можно добиться большей эффективности работы.

- Технология RPA может помочь организациям оптимизировать их бизнес-процессы.

- Автоматизация позволяет сократить вариативность процессов, исключить человеческий фактор, улучшить поток информации, облегчить быстрое принятие решений и перенаправить сотрудников на работу с большей добавленной стоимостью.

- Автоматизация процессов используется для повышения эффективности работы за счет устранение трудоемких, отнимающих много времени, повторяющихся задач из числа работников.

- Завод будущего будет умным, предсказуемым и устойчивым.