Содержание страницы

При обычной обработке материал удаляется при непосредственном контакте инструмента с заготовкой. Для вращения заготовки и инструмента требуется энергия, а режущий инструмент рекомендуется делать на 35-50 % тверже заготовки.

Нетрадиционные процессы обработки (NTMP) обычно используют тепловую, механическую, электрическую и химическую энергию для удаления материала с заготовки. Твердость и форма заготовки больше не являются препятствием для нетрадиционной обработки. Традиционная , также известная как обычная, требует использования инструмента, который тверже обрабатываемой заготовки. Этот инструмент должен быть введен на определенную глубину в заготовку.

Кроме того, необходимая форма создается или формируется за счет относительного движения инструмента и заготовки. Инструмент имеет фиксированное количество режущих кромок определенной формы. В процессе резания устраняется заметная стружка, которая называется припуском на обработку.

Традиционные технологические процессы (TMP) сложны для обработки твердых и хрупких материалов, таких как сварка, литье, обработка металлов давлением, порошковая металлургия, а также традиционные виды обработки , такие как точение, сверление, развертывание, растачивание, фрезерование, протягивание, прорезание пазов, формообразование и шлифование.

Нетрадиционный процесс обработки — это метод обработки, при котором инструмент не имеет прямого контакта с заготовкой. При нетрадиционной обработке используется энергия для удаления нежелательного материала с конкретной заготовки. Однако новое поколение производственных процессов не ограничено вышеуказанными ограничениями при обработке или производстве твердых и хрупких материалов для получения сложных форм или профилей. Для преодоления вышеуказанных недостатков были разработаны новые методы.

Эти новые методы производства называются нетрадиционными или современными, или процессами обработки/мануфактуры нового поколения. Современные производственные процессы классифицируются основным операциям использования энергии. Подробная классификация процессов обработки в зависимости от вида энергии, механизма съема металла, ресурсов, требований к энергии и т.д. .

Производственные процессы делятся на две категории:

- традиционные производственные процессы

- нетрадиционные производственные процессы или производственные процессы нового поколения.

1. Традиционный процесс производства

1.1. Процесс сварки

Сварка — это процесс соединения двух металлов, как похожих, так и непохожих. Она может соединять различные металлы/сплавы под давлением или без него, с присадочным металлом или без него. Для плавления металла используется тепло. Сгорание газа, электрическая дуга, электрическое сопротивление и химические реакции могут генерировать тепло. Поэтому для подавляющего большинства ответственных деталей после сварки обычно проводится термическая обработка.

Сварка — распространенный процесс производства и ремонта в промышленности. Техника сварки используется при строительстве судов, сосудов под давлением, автомобильных , морских платформ, стадионов, сварных труб, герметизации ядерного топлива и взрывчатых веществ, а также других конструкций .

2.2. Процесс литья

Литье — это производственный процесс, при котором расплавленный металл заливается в соответствующую камеру. Когда металл остывает и затвердевает, он принимает форму полости. Литье относится к охлаждению твердого металла. После этого из полости извлекается отливка требуемой формы и размера. Создание шаблона, подготовка песка, формовка, плавка металла, заливка в формы, охлаждение, вытряхивание, термообработка, отделка и контроль — все это является частью процесса .

Процесс литья применяться в следующих областях: авиация, автомобили, поезда, судоходство, химическое оборудование, нефтяные, сталелитейные и тепловые заводы, оборонная промышленность (артиллерия, склады оружия, транспортные средства и вспомогательное оборудование), аппаратная (совместная сантехника, трубопроводная арматура и муфты), бытовая промышленность (кухонная техника, садовое оборудование, мебель и фурнитура).

1.3. Процесс обработки металлов давлением

Обработка металлов давлением — одна из самых распространенных технологий производства. В процессе формовки металл пластически деформируется под действием силы, превышающей предел текучести материала, в результате чего происходит деформационное упрочнение.

Низкий предел текучести и высокий вязкость желательны для материала, при этом скорость деформации и смазочные материалы оказывают значительное влияние на характеристики. Некоторые процессы формовки выполняются в горячем состоянии, поскольку повышение температуры снижает предел текучести, увеличивая пластичность, что облегчает деформацию. Процессы формования классифицируются по типу прилагаемого усилия следующим образом: формование при растяжении, комбинированное формование при изгибе, сдвиге и сжатии.

Процессы также можно разделить на несколько форм в зависимости от способа подачи силы.

- Прокатка: Наиболее распространенным видом деформации является прокатка. При этом металл пропускается между двумя валками, которые оказывают на него сжимающее давление, уменьшая толщину. При изготовлении простых форм в больших количествах прокатка является наиболее экономически эффективным методом.

- Ковка: Ковка — это метод обработки металлов давлением, при котором используются сосредоточенные компрессионные напряжения. Существует четыре основных метода ковки: ковка в штампе, холодная ковка, ковка в открытом штампе и бесшовная кольцевая ковка.

- Экструзия: Экструзия — это метод формования металла, при котором металл или изделие принудительно пропускается через фильеру для уменьшения его поперечного сечения или формы. Эта процедура обычно используется при производстве труб и стальных прутьев. Для выдавливания заготовки прикладывается сжимающее усилие.

- Волочение: Волочение — это процедура металлообработки, при которой используется растягивающее давление для удлинения металла, стекла или пластика. По мере вытягивания материал растягивается и становится тоньше, создавая требуемую форму и толщину.

- Обработка листового металла: Процедуры формовки листового металла включают в себя приложение силы к части листа с целью изменения его геометрии, а не удаления материала. Приложенное усилие толкает металл за пределы его предела текучести, вызывая пластическую деформацию, но не разрушение. Холодная деформация осуществляется с помощью пуансона и штампа. Из-за использования прессового оборудования этот метод также известен как прессовая обработка.

1.4. Порошковая металлургия

Порошковая металлургия — это метод производства, при котором используется экстремальное давление для измельчения порошкообразных металлов и сплавов в закаленных матрицах для изготовления чрезвычайно точных изделий. С развитием и применением новых достижений порошковая металлургия стала ключевым методом производства втулок, подшипников, редукторов и различных конструктивных элементов.

Точность и рентабельность порошковой металлургии зависят от процедуры спекания, при которой детали нагреваются для сплавления частиц порошка. Зазоры между частицами порошка скрепляются в результате спекания, которое происходит при температуре, которая ниже температуры плавления основного металла . Основные этапы порошковой металлургии следующие:

1.4.1. Подготовка порошка

Качество порошковых металлургических изделий зависит от свойств и характеристик порошка. Процесс распыления расплава является одним из методов, используемых для создания металлических порошков. Жидкий металл разделяется на мелкие капли, которые в процессе остывают и затвердевают, превращаясь в мельчайшие частицы. Хотя распыление является наиболее часто используемым процессом для получения порошка, применяются и другие методы, такие как химическое восстановление, электролитическое осаждение, измельчение и термическое разрушение. Любые металлы и сплавы могут быть превращены в порошок с помощью любой процедуры. Перед соединением и смешиванием порошков проводится исследование и тестирование на общую совместимость с технологией порошковой металлургии. При этом учитываются такие факторы, как текучесть, плотность, деформируемость и прочность.

1.4.2. Смешивание и смешивание

Порошки смешиваются с другими порошками, связующими и смазочными материалами, чтобы готовый продукт обладал необходимыми свойствами. В зависимости от типа используемого процесса порошковой металлургии и параметров изделия, смешивание и перемешивание может осуществляться сухим или мокрым способом. Вращающийся барабан, вращающийся двойной конус, шнековый смеситель на внутренней поверхности барабана и лопастной смеситель на внутренней поверхности барабана — вот четыре наиболее распространенных метода смешивания и перемешивания.

1.4.3. Уплотнение

Компрессия — это сжатие и уплотнение порошковой смеси в специальной форме или штампе. При правильном выполнении этот процесс, известный как уплотнение, повышает плотность продукта и минимизирует нежелательные пустые пространства. Полученная форма, называемая «зеленым компактом», означает использование уплотнения при создании компонентов. Диапазон давления, используемого для уплотнения, обычно находится в пределах от 80 до 1600 МПа. Оптимальная величина давления прессования зависит от конкретных характеристик металлического порошка. Для мягкого порошка давление обычно составляет от 100 до 350 МПа, в то время как для более твердых и прочных металлов, таких как сталь и чугун, требуется давление в диапазоне 400-700 МПа.

1.4.4. Спекание

Спекание порошковых металлов — это технология, при которой частицы под давлением химически соединяются друг с другом, образуя целостную форму под воздействием высоких температур. Температура, при которой спекаются частицы, почти всегда ниже температуры плавления основного компонента порошка.

1.4.5. Отделочные операции

Тщательно спеченный компонент сохраняет значительную пористость (4-15 %). Плотность часто специально поддерживается на низком уровне, чтобы сохранить взаимосвязанную пористость в подшипниках, фильтрах, акустических барьерах и электродах аккумуляторов. Однако для улучшения свойств требуется финишная обработка:

- Возможны варианты холодного рестриклинга, повторного спекания и термической обработки.

- Пропитка горячим маслом.

- Металлическая инфильтрация (например, Cu для деталей из черных металлов).

- Более точная обработка

Процедуры финишной обработки включают в себя следующие виды применения: определение размеров, чеканка, инфильтрация, пропитка, механическая обработка, термообработка и нанесение покрытия.

1.5. Процессы традиционной обработки

1.5.1. Токарный станок

Токарный станок — это инструмент, который вращает заготовку, надежно удерживая ее в патроне или торцевой плите, или между двумя жесткими и прочными опорами, называемыми центрами. Перед подачей на вращающуюся заготовку режущий инструмент плотно удерживается в инструментальной стойке. В то время как заготовка вращается вокруг своей оси, инструмент должен двигаться параллельно или под углом к оси разрезаемого материала. Таким образом, основная функция токарного станка заключается в удалении металла с заготовки для придания ей формы и размеров. Материал с заготовки снимается в виде стружки.

Токарный станок может выполнять следующие операции:

- Токарная обработка: Снятие металла с внешнего диаметра вращающейся цилиндрической заготовки называется токарной обработкой. Токарная обработка — это процесс, который используется для выравнивания металла и уменьшения окружности заготовки, обычно до определенного размера.

- Коническое точение: Конусность означает, что диаметр изделия изменяется последовательно от одного конца к другому. Коническое точение — это технология обработки, которая заключается в постепенном уменьшении диаметра одной части цилиндрической заготовки к другой.

- Торцовка: Торцевание — это удаление металла с торца заготовки для получения плоской поверхности.

- Сверление: Сверление — это процесс создания круглого отверстия в заготовке.

- Расточка: Расточка — это процесс расширения отверстия при отсутствии сверла идеального размера. Однако следует отметить, что сверление не может создать отверстие.

- Развертывание: Развертывание считается финишной обработкой, поскольку в ходе процесса удаляется лишь незначительное количество материала.

- Накатка: Накатка — это процедура использования определенного накаточного инструмента для тиснения ромбовидного регулярного узора на поверхности обрабатываемого изделия.

- Нарезание резьбы: Нарезание резьбы — это процедура, которая заключается в нарезании внутренней резьбы с помощью резьбонарезного устройства.

- Нарезание резьбы: Нарезание резьбы — это просто создание спиралевидной канавки на . Для нарезания резьбы могут использоваться внутренние или внешние цилиндрические поверхности.

- Зенковка: Для увеличения конца отверстия и придания ему конической формы на небольшом расстоянии процесс зенкерования.

- Контррасточка: Контррасточка — это процедура, которая используется для увеличения только небольшой части отверстия.

1.5.2. Сверлильный станок

Использование сверла, вращающейся фрезы, для получения круглого отверстия в заготовке сверлением. Это устройство называется сверлильным станком. Удерживая сверло в задней бабке, а заготовку в патроне, можно использовать сверло в токарном станке. Спиральные сверла — самые распространенные сверла. Это наиболее фундаментальный и точный станок в производстве. Приводимый в действие линейным перемещением относительно заготовки, станок с силовым приводом удерживает сверло в своем шпинделе, который вращается с высокой скоростью и делает отверстие.

Сверлильный станок может выполнять следующие операции:

- Сверление: Операция по созданию цилиндрического отверстия в твердом теле с помощью вращающегося оборудования называется сверлением.

- Развертывание: Операция по завершению просверленного отверстия с помощью инструмента называется развертыванием.

- Растачивание: Расточка увеличивает отверстие и используется, когда нет возможности использовать сверло соответствующего размера. Однако следует подчеркнуть, что сверление не может создать отверстие.

- Контррасточка: Контррасточной инструмент используется для увеличения просверленного отверстия до ограниченной длины.

- Зенковка: С помощью инструмента для зенкерования зенкер увеличивает верхний конец просверленного отверстия и придает ему коническую форму.

- Точечная торцовка: Точечное торцевание — это выравнивание поверхности в верхней части отверстия, чтобы обеспечить надлежащее место для головки болта или воротка.

- Нарезание резьбы: Нарезание резьбы — это процедура, которая заключается в нарезании внутренней резьбы с помощью резьбонарезного инструмента.

1.5.3. Формовочный станок

Часто металл снимается заточным станком во время прямого хода резания, но не во время обратного хода. Сокращение времени обратного хода уменьшит общее время обработки. Поэтому станок должен быть сконструирован таким образом, чтобы плунжер, удерживающий инструмент, мог двигаться со значительно меньшей скоростью во время прямого хода резания. Скорость резания зависит от материала и условий обработки; однако во время обратного хода плунжер может работать с большей скоростью, чтобы сократить время холостого возврата. Это называется механизмом быстрого возврата.

Заготовка в шейперном станке неподвижна, а режущий инструмент движется вперед-назад. Режущий инструмент закреплен в стойке, а заготовка надежно удерживается на столе. Формирователи обычно используются со специальными насадками для создания плоских и гладких поверхностей. Они также могут создавать внутренние и внешние шпоночные пазы, зубчатые рейки, спиральные канавки, Т-образные пазы и другие формы. На шейпере можно выполнять следующие операции: обработка вертикальных, горизонтальных, угловых и неровных поверхностей; обработка шлицев или нарезка зубчатых колес; нарезка пазов, канавок и шпоночных пазов .

1.5.4. Строгальный станок

Строгальный станок удаляет ненужный материал с металлического изделия, чтобы получить ровную поверхность заготовки. В отличие от шейперного станка, этот станок позволяет использование множества инструментов для выполнения операции. Рабочий стол можно перемещать, но инструментальная головка станка остается неподвижной. Заготовка закрепляется на рабочем столе, а на инструментальной головке устанавливается одноточечный режущий инструмент.

Станок включается, и рабочий стол перемещается вперед. В результате он разрезает материал, что называется ходом резания. Обратный ход — это когда рабочий стол опускается вниз, не разрезая материал . Пока источник питания или другие компоненты не будут обновлены, процесс будет продолжаться. Применения строгального станка включают в себя следующее:

- Используется для заготовок с плоской поверхностью.

- Используется для резки угловых поверхностей.

- Используется для изготовления пазов и прорезей.

1.5.5. Фрезерная обработка

Фрезерование — это операция обработки, при которой фрезы вращаются, снимая материал с заготовки в направлении угла наклона оси инструмента. Фрезерные станки могут использоваться для выполнения широкого спектра операций и работ с мелкими и крупными предметами. Фрезерная обработка — это типичная производственная процедура, используемая в механических цехах и на производстве для создания высокоточных изделий и деталей самых разных форм и размеров.

Фрезерные станки также известны как многозадачные станки (MTM), поскольку они являются многоцелевым оборудованием, которое может фрезеровать и вращать материалы. На фрезерном станке установлена фреза, которая облегчает удаление материала с поверхности заготовки. Когда материал остывает, он удаляется из фрезерного станка. Фрезерные станки используются для обработки плоских поверхностей, пазов и контурных поверхностей. Они также могут использоваться для создания сложных и неровных областей, обработки поверхностей вращения, нарезания зубчатых колес, а также внешней и внутренней резьбы.

1.5.6. Шлифовальный станок

Шлифование, как и любой другой процесс механической обработки, представляет собой метод резки металла, при котором он удаляется в пропорционально меньшем объеме. В качестве режущего инструмента используется абразивный круг с несколькими режущими кромками. Шлифовальный станок выполняет шлифование. Шлифование выполняется для достижения высокой точности размеров и более приятного внешнего вида.

Точность шлифования составляет 0,000025 мм. С детали снимается очень мало материала. Шлифовальный станок работает по концепции процесса шлифования. Это метод обработки, который предполагает финишную обработку заготовки. При этом твердый элемент, состоящий из абразивных частиц, перемещается относительно заготовки. Когда эти абразивные частицы вступают в контакт с заготовкой из-за этого относительного движения, происходит истирание, и с заготовки удаляется лишний материал.

Для этой операции обычно используется шлифовальный круг, поскольку он состоит из абразивных частиц. Шлифовальный круг приводится в движение электродвигателем. Число оборотов в минуту варьируется от 150 до 15 000 об/мин в зависимости от типа станка, режима работы и качества обработки.

- Наружное шлифование цилиндров: Внешнее шлифование цилиндров — это процесс шлифования конических и цилиндрических поверхностей, расположенных снаружи цилиндра.

- Внутреннее шлифование цилиндров: Шлифование внутренних цилиндров — это процесс шлифования конических или цилиндрических поверхностей, расположенных внутри цилиндра.

- Горизонтальное шлифование плоских поверхностей: Для горизонтального шлифования плоских поверхностей используется плоскошлифовальный станок. Шпиндель круга может быть вертикальным или горизонтальным.

- Бесцентровое шлифование: Чтобы заготовка двигалась в продольном направлении, два шлифовальных круга устанавливаются параллельно друг другу под углами 5° -10° . Между двумя шлифовальными кругами помещается цилиндрический стержень, и благодаря углу наклона заготовка естественным образом скользит между кругами, в результате чего получается гладкая поверхность.

- Шлифование по форме: При этом виде шлифования шлифовальный круг сохраняет форму, идентичную готовому изделию. При прохождении через него задания на заготовке происходит автоматическое получение заданной формы.

- Мокрое шлифование: При мокром шлифовании охлаждающая жидкость постоянно распыляется, чтобы сохранить холодную поверхность, увеличить срок службы шлифовального круга и обеспечить хорошее качество обработки поверхности.

- Сухое шлифование: Для этого типа шлифования не требуется охлаждающая жидкость. Сухое шлифование не рекомендуется, поскольку оно приводит к неравномерной обработке поверхности и повышенному износу шлифовального круга.

2. Производственные процессы нового поколения

2.1. Процесс ультразвуковой обработки

2.1.1. Введение в USMP

USMP — это нетрадиционный метод обработки, при котором абразивные материалы используются для удаления нежелательного материала с заготовки. Инструмент используется для нанесения ударов или вбивания абразивов в заготовку на протяжении всей операции обработки. В этом процессе инструмент, колеблющийся с низкой амплитудой (25-100 мкм) и высокой частотой (15-30 кГц), заставляет абразивы в суспензии ударяться о заготовку. Ультразвуковые волны имеют частоту, превышающую диапазон слышимости 20 кГц.

Баламутия предложил метод ультразвуковой обработки в 1945 году. Он был создан для комплектации деталей электроискровых машин. УЗМ состоит из инструмента, изготовленного из прочного и вязкого материала. Инструмент колеблется с высокой частотой, а между ним и заготовкой непрерывно подается абразивная суспензия. Удар твердых абразивных частиц разрушает заготовку, удаляя мелкие частицы с рабочей поверхности.

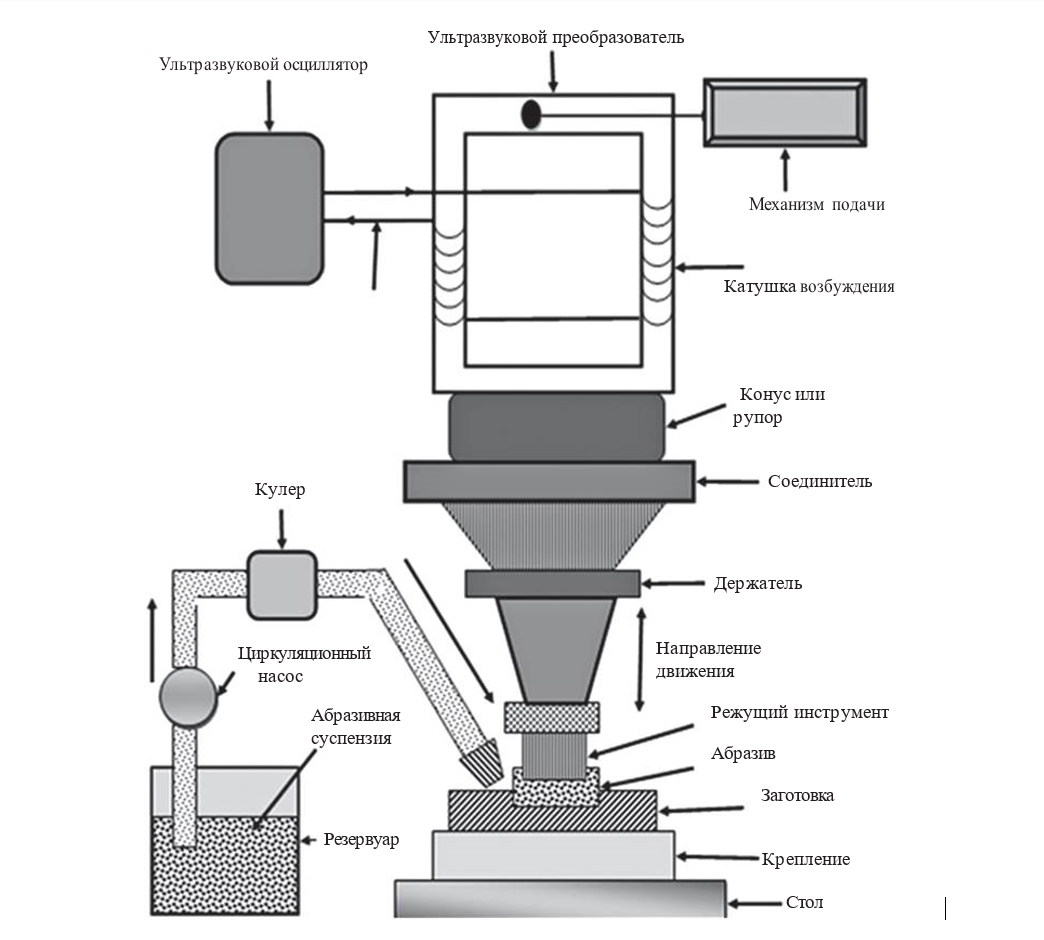

Он состоит из абразивной суспензии, заготовки, стола, приспособления, режущего инструмента, резервуара, циркуляционного насоса, ультразвуковых генераторов, выводов, катушки возбуждения, устройства подачи, конуса преобразователя , ультразвукового преобразователя, соединительного элемента и держателя инструмента. Для преобразования электрической энергии на низких и высоких частотах используется ультразвуковой генератор и усилитель мощности, также известный как генератор мощности. Преобразователь изготовлен из магнитострикционного материала и представляет собой стопку никелевых слоев, намотанных на катушку.

Основная задача преобразователя — преобразование электрической в механическую. В качестве инструментальных материалов обычно используются нержавеющие и низкоуглеродистые стали. Инструмент часто припаивается или физически соединяется с преобразователем через металлический держатель. Держатели инструментов обычно имеют коническую или цилиндрическую форму. Держатели изготавливаются из титановых сплавов, нержавеющей стали, монеля и алюминия.

Абразивная суспензия, которая обычно представляет собой комбинацию абразивных зерен и воды в заранее рассчитанной пропорции (21%-30%), подается под давлением через зазор 0,02-0,1 мм между инструментом и заготовкой. Оксид алюминия, карбид бора, карбид кремния и алмаз являются одними из наиболее часто используемых абразивных материалов. Карбид бора (B4C) используется в качестве сырого шлама благодаря своим абразивным и быстрорежущим свойствам .

2.1.2. Принцип работы USMP

Ультразвуковая обработка — это метод механической обработки, при котором материал с заготовки удаляется путем микроскалывания и поверхностной эрозии абразивными зернами в суспензии. Инструмент, колеблющийся нормально к обрабатываемой поверхности с высокой частотой, перемещает абразивные зерна между инструментом и заготовкой с ультразвуковой скоростью (20 кГц). По мере того как абразивная суспензия истирает обрабатываемые материалы, инструмент создает обратное изображение в заготовке . В таблице 1 приведены основные положения USMP.

2.2. Процесс абразивной струйной обработки

2.2.1. Введение в AJMP

Абразивно-струйный станок использует высокоскоростной газ-носитель и абразива для удаления нежелательного материала. Это нетрадиционный станок, в котором отсутствует физическое соединение между инструментом и заготовкой. Очистка поверхности, обрезка, гравировка, удаление покрытий, дефляшинг, сверление, разделение, удаление заусенцев, матирование стекла, абразивная обработка керамики и другие виды работ требуют применения этой техники . Она имеет множество важных преимуществ по сравнению с другими нетрадиционными процессами резания, прежде всего, хорошую гибкость обработки и низкие нагрузки на подложку.

Франц впервые продемонстрировал этот новый процесс для резки ламинированных бумажных трубок в 1968 году. В 1983 году была создана коммерческая система для абразивной струйной обработки. Доктор Джон Олсен, пионер водоструйной обработки, в начале 1990-х годов начал изучать возможность использования абразивной струйной резки в качестве реального варианта для обычных механических мастерских. Главной целью было разработать продукт, который снизил бы уровень мастерства, шума и пыли, связанных с абразивными струями в то время.

В AJMP — передовой метод обработки, основанный на использовании механической энергии.

Рисунок 1. Схематическая диаграмма процесса ультразвуковой обработки.

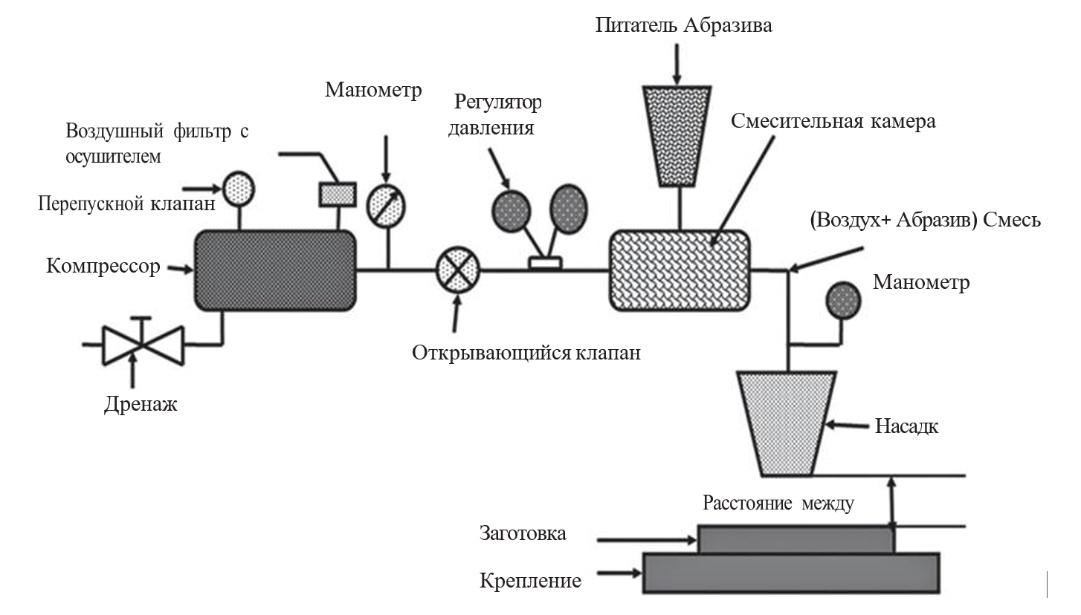

Материал удаляется с рабочей поверхности путем ударной эрозии с помощью высокоскоростной струи абразивов. Струя абразива создается путем быстрого ускорения крошечных абразивных частиц/порошка в газе высокого давления (газ-носитель). Сопло используется для преобразования энергии давления в кинетическую энергию и направления струи под определенным углом к обрабатываемой поверхности (угол столкновения).

При столкновении абразивных частиц/порошка они постепенно удаляют материал путем эрозии и, в меньшей степени, хрупкого разрушения. Закаленные сопла для этого процесса часто изготавливаются из карбида вольфрама или сапфира. Распространенными абразивными порошками являются стеклянные шарики, карбид кремния, доломит, бикарбонат натрия и оксид алюминия. AJMP состоит из (i) компрессора для сжатия воздуха или газа (углекислый газ и азот) до высокого давления; (ii) абразивного порошка; (iii) смеситель для смешивания воздуха и абразивного порошка; и (iv) сопло для преобразования энергии давления в кинетическую энергию и для направления воздуха с мелкими абразивными частицами на рабочую поверхность.

Давление газа и воздуха влияет на скорость удаления материала. Она увеличивается при повышении давления газа. Тип, размер и форма абразивных частиц влияют на скорость резания. Поскольку их эффективность резания снижается после одного использования, абразивные гранулы никогда не используются повторно.

Таблица 1. Основные положения USMP

- Техника удаления материала: Шлам с мелкими абразивными частицами подается на заготовку с помощью вибрирующего инструмента

- Среда: Шлам

- Абразивы: B4C, SiC, Al2O3, алмазная пыль

- Амплитуда: Диапазон 25-100 мкм

- Частота вибрации: Диапазон 15-30 кГц

- Материал инструмента: Нержавеющая сталь и низкоуглеродистая сталь

- Рабочий материал: Карбид вольфрама, керамика, стекло и кварц, феррит, алмазы и глинозем

- Зазор: 25-40 мкм

- Съем материала: 14 мм3/с

- Обработка поверхности: 0,2-0,7 мкм

- Капитальные затраты: Высокая

- Критические параметры: Амплитуда, частота, , сила подачи, концентрация шлама, материал инструмента, вязкость шлама, абразивный материал

- Применение: Точная обработка, гравировка, профилирование отверстий, трепанация, чеканка, нарезание, нарезание резьбы, шлифование хрупких материалов и протягивание твердого металла

- Преимущества — Процесс без заусениц

- Он может быть использован в качестве обрабатываемого хрупкого, твердого и непроводящего материала

- Отсутствие термического воздействия на обрабатываемые изделия

- Низкая стоимость удаления металла

- Возможность сверления круглых и некруглых отверстий

- Недостатки/ограничения

- Низкий показатель MRR

- Высокая стоимость оснастки

- Не подходит для снятия тяжелых грузов

- Высокая интенсивность износа инструмента из-за наличия абразивных частиц

- Глубина отверстий и полостей небольшая

- Невозможность обработки мягких материалов

- Периодическая замена абразивного шлама

2.2.2. Принцип работы AJMP

AJMP работает, используя сопло на заготовке для направления высокоскоростного потока сжатых абразивных частиц, подаваемых газом под высоким давлением. Мелкий абразив, ударяясь о заготовку с очень высокой скоростью, разъедает металл, удаляя его. Энергия давления струи преобразуется в кинетическую энергию, которая создает высокоскоростную струю. За счет микрорезания и хрупкого разрушения высокоскоростные мельчайшие абразивные частицы удаляют материал с обрабатываемой поверхности. Головка сопла может быть прямой или под углом, а его поперечное сечение — круглым или прямоугольным. Она предназначена для наименьшей потери давления, возможной в результате трения и изгибов. При увеличении расхождения струи происходит более неравномерное резание и увеличение погрешности . На рисунке 2 показано схематическое изображение AJMP.

Рисунок 2. Схема установки AJMP.

2.2.3. Части/компоненты AJMP

AJMP — это современный (основанный на механической энергии) метод обработки, при котором материал с рабочей поверхности удаляется высокоскоростной струей мелкозернистых абразивов в сочетании со сжатым газом-носителем. Воздушный компрессор с осушителем и очистителем, устройство подачи абразива и вибросмесительная камера, сопло, хорошо вентилируемая камера обработки и несколько манометров для измерения давления, и т. д. являются частью системы AJMP. Подробное описание такой конфигурации приведено ниже.

- Газовая силовая установка: Подача чистого, сухого воздуха, углекислого газа (CO2) и азота (N2) для приведения в движение мелких абразивных частиц. Газ может подаваться помощью баллона или компрессора. В случае использования компрессора необходимо использовать воздушный фильтр и осушитель, чтобы абразивные частицы/порошок не загрязнялись водой (H2O) или маслом. Газ должен быть нетоксичным, дешевым и в изобилии доступно. При выбросе из сопла в окружающую среду он не должен быть слишком дисперсным. Расход пропеллента составляет порядка 0,008 м3/мин при давлении в сопле 5,0 бар, а расход абразива варьируется от 2,0-4,0 г/мин для тонкой обработки и 10-20 г/мин для резки.

- Устройство подачи абразива: Необходимое количество абразивного порошка подается с помощью абразивного питателя. Абразивные частицы добавляются через фильтр в смесительную камеру перед подачей очищенного пропеллента. Степень смешивания регулируется амплитудой колебаний сетчатого фильтра, который настроен на частоту колебаний 45-65 Гц. Газ-носитель (воздух, CO2 или N2) переносит абразивные частицы в смесительную камеру. Сопло перемещается ближе к абразивно-воздушной смеси. Поскольку смесь направляется соплом AJM на поверхность заготовки, она движется с высокой скоростью.

- Камера обработки: надежно закрыта, чтобы предотвратить опасно высокий уровень концентрации абразивного материала вокруг рабочей камеры. Камера обработки оснащена системой сбора пыли с пылесосом. Система сбора пыли требует особой осторожности при работе с опасными соединениями (например, бериллием).

- Воздушный компрессор: Обычно воздух берется непосредственно из атмосферы, сухой и непыльный, и затем сжимается до высокого давления. В зависимости от мощности компрессора и необходимой скорости струи давление газа-носителя поддерживается на уровне 15-20 бар. В особых случаях для улучшения результатов может использоваться чистый азот или углекислый газ.

- Фильтр-регулятор смазки (FRL): Воздух под высоким давлением проходит через смазочный блок регулятора фильтра для удаления взвешенных частиц, таких пыль или масло. Устройство FRL часто устанавливается на компрессор, чтобы сохранить газ-носитель сухим и чистым от пыли. Присутствие пара в сжатом газе особенно нежелательно, поскольку он может конгестироваться и образовывать абразивные скопления при передаче по трубопроводу.

- Манометр: Манометр — это инструмент для определения уровня давления в жидкости (воздухе или газе). С его помощью можно определить наличие необходимого давления. Обычно этот прибор предназначен для проверки давления.

- Воздушный фильтр и осушитель: Его основное назначение — очистка воздуха или газа. Осушители сжатого воздуха — это сложные фильтрующие устройства, созданные для удаления воды из сжатого воздуха.

- Перепускной клапан: Перепускные клапаны обычно используются для регулирования давления системе, что наиболее характерно для систем подачи жидкости или сжатого воздуха. Открытие этих клапанов пропорционально повышению давления в системе.

- Сервоконтроллер: Сервомеханизм обычно используется для управления движением рабочего стола. Управление осуществляется легко, точно и , что делает его идеальным для резки сложных профилей и форм.

- Система отвода абразива: Абразивные частицы, подаваемые потоком воздуха под высоким давлением, должны надлежащим образом удаляться, иначе они могут накапливаться и вызывать дополнительные проблемы. Двусторонний наклонный туннель обеспечивает отвод частиц в Дренаж. Трасса построена из алюминиевого листа и имеет наклон по осям x и y. Она изогнута таким образом, что частицы долетают до угла и вылетают.

- Устройство для удержания заготовки: Наиболее частыми рабочими компонентами в процессе AJM-обработки являются стеклянные листы, листы из стекловолокна и керамические плиты из-за их хрупкости. Из-за своей склонности к внедрению в материал заготовки, вязкие материалы имеют значительно меньшую скорость удаления материала. Для фиксации заготовки на месте используются L-образные угловые пластины с отверстиями, просверленными по всей длине. Для фиксации пластины и заготовки в единое целое заготовке также просверливаются отверстия. Г-образные пластины крепятся к коробу из низкоуглеродистой стали. Основным преимуществом такой системы фиксации заготовок является ее способность работать с различными формами заготовок путем простого добавления новых пластин.

- Открывающийся и закрывающийся клапан: Для удобства открывания и закрывания используется шарнирное соединение камеры. Этот метод можно использовать для снятия передней панели из стекловолокна. Шарниры обычно изготавливаются из низкоуглеродистой стали и имеют небольшой вес. Гайки и болты крепят их к коробке из низкоуглеродистой стали. Для крепления к стене магнитные зажимы. Как правило, они состоят из магнита и стальной пластины, причем магнит крепится к неподвижной стене, а металлическая пластина — к подвижной двери или плите. Когда они соприкасаются, магнитная сетка плотно захватывает их. Для предотвращения утечки (воздух + абразивные вещества) через область между металлом и стекловолокном к краю пластины добавляется резиновая полоса.

- Сопло: Когда газо-абразивная смесь подходит к соплу, гидравлическая энергия (давление) преобразуется в кинетическую энергию, создавая высокоскоростную абразивную струю. Между соплом и рабочей поверхностью сохраняется определенное расстояние. Соответственно, это расстояние также называют расстоянием отстоя (SOD), и оно является важным фактором, влияющим на качество процесса обработки. Угол наклона, или угол между рабочей поверхностью и осью струи, также контролируется выравниванием сопла. Кроме того, сопло устанавливается на ползун для обеспечения требуемых перемещений в зависимости от требуемого профиля реза. Типичное сопло AJM состоит из сапфира или карбида вольфрама (WC), которые имеют длительный срок службы — 20-30 ч и 300 ч соответственно. Сопло AJM может иметь прямую или прямоугольную головку, а также прямоугольное или круглое . Его конструкция минимизирует потери давления (P), вызванные изгибами, трением и другими элементами. Износ сопла приводит к тому, что струя струи расходится стороны, что приводит к увеличению блуждающей резки и ухудшению производительности. Здесь описаны основные функции сопел в абразивной струйной обработке.

- Обеспечение высокоскоростной струи: Давление газоабразивной смеси высокое (15-20 бар), но скорость на входе в сопло низкая. Статическая энтальпия (давление) этой смеси преобразуется в кинетическую энергию, когда она проходит через сопло, создавая высокоскоростную струю.

- Регулирование диаметра струи: Внутренняя форма сопел и диаметр выхода влияют на диаметр абразивной струи. Больший диаметр уменьшает скорость струи, но увеличивает площадь поперечного сечения струи, и наоборот, при постоянном количестве сжатого газа-носителя и коэффициенте смешивания.

- Регулирование угла набегания: Насадка AJM не только создает высокоскоростную струю, но и регулирует угол набегания. Он определяется как угол, образованный между рабочей поверхностью и осью струи. Его величина потенциально может варьироваться от 0° до 90° ; однако в реальности он поддерживается на уровне от 60° до 90° . Он влияет на скорость съема материала и точность обработки.

- Рабочий материал: Идеально подходит для работы с твердыми, хрупкими и стеклянными листами.

- Современные аксессуары и управление: Современная система абразивно-струйной обработки включает в себя пневматический контроллер, пневматический таймер, множество датчиков и компьютерную систему цифрового управления. Длительность струи можно точно контролировать с помощью одного из этих таймеров. На входе и выходе из сопла можно использовать датчики для измерения давления и скорости потока. Показания этих датчиков помогают проводить профилактическое обслуживание, оперативно заменять изношенные сопла и предотвращать ошибки обработки. Кроме того, для точного позиционирования на сопле и управления многочисленными процессами используется система ЧПУ с шаговым двигателем. В таблице 2 приведены основные положения AJMP.

Таблица 2. Ключевые моменты AJMP

- Принцип работы Работает за счет соединения потока высокого давления мелкозернистых абразивов (10-40 мкм) с воздухом или другим газом-носителем. Этот поток направляется на обрабатываемую область с помощью соответствующего сопла. Скорость несущего газа или воздуха может составлять от 200 до 400 м/с.

- Как это работает Материал удаляется за счет эрозионного/скалывающего воздействия

- Среда Воздух, CO2, N2 и He

- Абразивы — SiC, Al2O3, NaHCO3, стеклянные шарики и доломит

- Форма: Неправильная и правильная

- Диапазон размеров: 10-50 мкм

- Диапазон массового расхода: 2-20 г/мин

- Повторное использование: Не рекомендуется (загрязнение стружкой, блокировка прохода сопла), снижение режущей способности

- Камера для обработки

- Хорошо закрыт: Содержание абразивных частиц должно быть ниже вредного, вакуумный пылесборник

- Устройство подачи абразива — Подача необходимого количества абразива с оптимальным давлением и скоростью

- Скорость струи Диапазон 150-300 м/мин

- Давление форсунки Диапазон 2-8 кг/см2

- Поперечное сечение сопла: Прямоугольные, круглые

- Коэффициент смешивания Объемный расход абразива/объемный расход газа-носителя

- Размер сопла Диапазон 0,07-0,40 мм

- Материал насадки Карбид вольфрама (WC) и сапфир

- Срок службы форсунки Диапазон 12-300 ч

- Расстояние между стойками Диапазон 0,25-15 мм (обычно 8 мм)

- Низкий уровень SOD: высокая точность, малая ширина пропила и низкая конусность

- Рабочий материал — Неметаллы, например, граниты, стекло и керамика

- Металлы и сплавы твердых материалов, , германий и кремний

- Возможности — Низкий MRR: 15 мм3

- Замысловатая форма

- Узкие прорези (0,120-0,250 мм)

- Низкий допуск (± 012-0,25 мм)

- Минимизация конусности: Угол сопла по отношению к в/п

- Почти без повреждений поверхности

- Применение — Бурение

- Резка

- Полировка

- Удаление заусенцев

- Травление

- Очистка

- Преимущества — Отсутствие термических повреждений

- Подходит для непроводящих материалов

- Удаление отложений (оксидов и покрытий)

- Ограничения — Низкая скорость съема материала

- Коническая и косоугольная резка

- Абразив не может быть использован повторно

- Не подходит для вязких и мягких материалов

- Ограниченный срок службы форсунок

2.3. Абразивная водоструйная обработка

2.3.1. Введение в AWJMP

При комплексной водоструйной обработке в качестве рабочей среды используются абразивные материалы. Чтобы преодолеть недостаток водоструйной обработки, абразивные частицы соединяются с водой и затем выбрасываются из сопла с очень высокой скоростью для удаления материала поверхности заготовки, чтобы точно придать ей форму и увеличить до желаемых размеров.

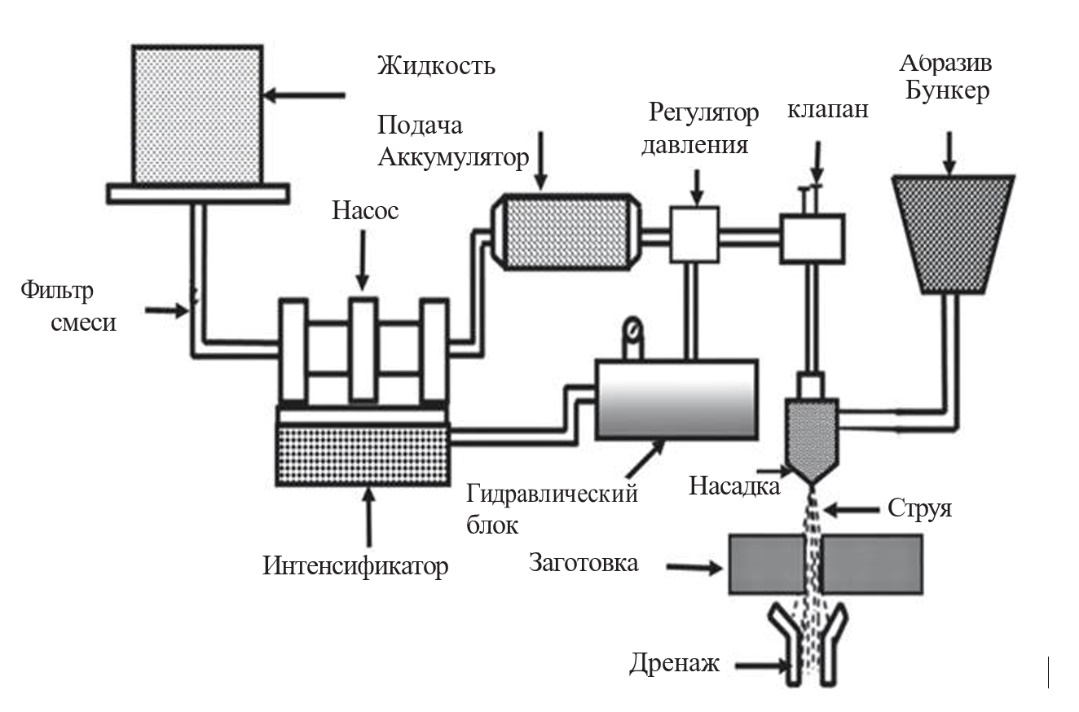

2.3.2. Работа AWJMP

Вся система — от резервуара до дренажной системы — должна получать воду из резервуара. Процесс перемещения воды начинается с гидравлического усилителя, где давление повышается, после чего она направляется в аккумулятор для кратковременного хранения. Давление воды и направление потока регулируются в системе с помощью регулирующих клапанов. Затем в смесительной камере вода смешивается 30:70 с абразивными частицами.

Твердые обрабатываемые материалы могут разрушаться из-за пластической деформации, когда на них воздействуют высокоскоростные абразивные частицы. При соотношения абразивных частиц количество удаляемого материала возрастает, но характеристики потока жидкой смеси ухудшаются. В результате идеальное процентное содержание абразива составляет от 40 до 60 %. В первую очередь был разработан для вырезания сложных форм из гранита и мрамора . На рисунке 3 показана работа AWJMP.

Рисунок 3. Линейная схема абразивной водоструйной обработки.

2.3.3. Части AWJM

Ниже перечислены основные элементы процесса абразивной гидроабразивной обработки. Многие элементы AWJM также включены в установку, поскольку процесс AWJM является развитием процесса WJM.

- Резервуар: Водохранилище служит основным компонентом для хранения воды, которая распределяется между всеми остальными компонентами системы для обеспечения надлежащей работы.

- Гидравлический насос: Гидравлический насос обычно используется для перекачки жидкости из одной точки в другую, однако в данном случае он выступает в качестве связующего звена между резервуаром и интенсификатором. С помощью этого устройства вода забирается из резервуара и подается в интенсификатор.

- Гидравлический усилитель: Гидравлический усилитель связан с гидравлическим насосом и используется для повышения давления воды.

- Аккумулятор: Когда возникает перепад давления или требуется вода под высоким давлением, используется аккумулятор для временного хранения воды и подачи ее в систему.

- Регулирующие клапаны: Задача клапанов управления давлением — регулировать гидравлическую жидкость и направление потока. Клапан регулятора потока регулирует подачу воды в систему.

- Регулятор потока: Регулятор расхода, как следует из названия, контролирует поток воды от регулятора давления к форсунке.

- Емкость для абразива: Эта процедура требует использования абразивных частиц. Гидроабразивная обработка используется для резки мягких материалов, однако для резки твердых материалов одной воды недостаточно. Абразивы используются в дополнение к воде, чтобы вещество для более быстрого резания. Часто используются оксиды алюминия, песок, гранат, стеклянные частицы и другие абразивные частицы.

- Камера смешивания: В WJMP используется только вода, в то время как 30% абразивных частиц и 70% воды объединяются в смесительной камере в процессе абразивной гидроабразивной обработки.

- Сопло: Задача сопла — преобразовать воду под высоким давлением в кинетическую энергию (КЭ), которая растет по мере уменьшения площади сопла. Вода с высокой КЭ вместе с абразивными частицами воздействует на поверхность заготовки, чтобы быстрее придать ей нужную форму и размер.

- Дренажная система: Основная функция дренажа — собирать воду, вытекающую из рабочей зоны, и отправлять ее в хранилище с помощью насоса и фильтра.

2.3.4. Параметры AWJM

Условия процесса абразивной гидроабразивной обработки следующие:

- Размер абразивных частиц: Чаще всего в AWJM используются абразивные частицы зернистостью от 100 до 150.

- Абразивные материалы: Три наиболее часто используемых абразивных материала: кварц, карбид кремния и гранат (который на 30% эффективнее песка).

- Скорость траверсы: При увеличении скорости траверсы глубина реза уменьшается. Скорость траверсы поддерживается в диапазоне от 100 мм/мин до 5 м/мин.

- Расстояние между стойками: При увеличении расстояния отступа глубина реза уменьшается. Расстояние между стойками регулируется в пределах 1-2 мм.

- Глубина реза: Толщина реза ограничена 1-250 мм.

В таблице 3 приведены основные положения AWJMP.

Таблица 3. Ключевые моменты AWJMP

- Принцип работы: В AWJM используется струя воды под высоким давлением (обычно 200-300 МПа) в взвесь абразивного порошка. Струя направляется на заготовку, которая перемещается по мере продвижения процесса резки. Процедура в основном для вырезания отверстий или форм в листовом материале.

- Как это работает: Материал удаляется за счет эрозионного/скалывающего воздействия

- Средний: Вода

- Абразивы — Гранат, кварцевый песок, оксид алюминия, оливин и карбид кремния

- Камера для обработки — Хорошо закрыт: Содержание абразивных частиц должно быть ниже вредного, вакуумный пылесборник

- Устройство подачи абразива — Подача необходимого количества абразива при оптимальном давлении и скорость

- Параметры абразива, размер частиц абразива, диаметр сопла, расход воды, скорость, давление воды, скорость перемещения, расстояние между стойками, абразивные материалы, глубина реза, свойства материала

- Материал сопла Карбид вольфрама (WC)

- Расстояние между стойками — 1-2 мм

- Глубина реза — Диапазон 1-250 мм

- Рабочий материал — Алюминий, закаленная инструментальная сталь, титан, медь, латунь или любой другой материал, экзотические металлы

- Области применения — Метод AWJM используется в аэрокосмической промышленности для создания деталей, Например, компоненты двигателей (из жаропрочных сплавов, титана и алюминия), алюминиевые детали кузова и титановые корпуса для военных самолетов. Режет любой металл, включая алюминий, титан, закаленную инструментальную сталь, медь, латунь и любые другие редкие металлы

- Преимущества — Отсутствие зоны термического воздействия

- Устраняет тепловые искажения

- Отсутствие искажений, вызванных фрезой

- Небольшие требования к оснастке

- Заготовки разрезаются с минимальным усилием

- Отсутствие окалины и шлака

- Ограниченные требования к оснастке

- Средняя чистота: 125-250 мкм

- Ограничения — Низкая скорость съема материала

- Коническая и косоугольная резка

- Высокие затраты на ввод в эксплуатацию и уровень шума

- Абразив не может быть использован повторно

- Ограниченный срок службы форсунок

- Низкая степень обработки поверхности

2.4. Процесс электронно-лучевой обработки

2.4.1. Введение в EBMP

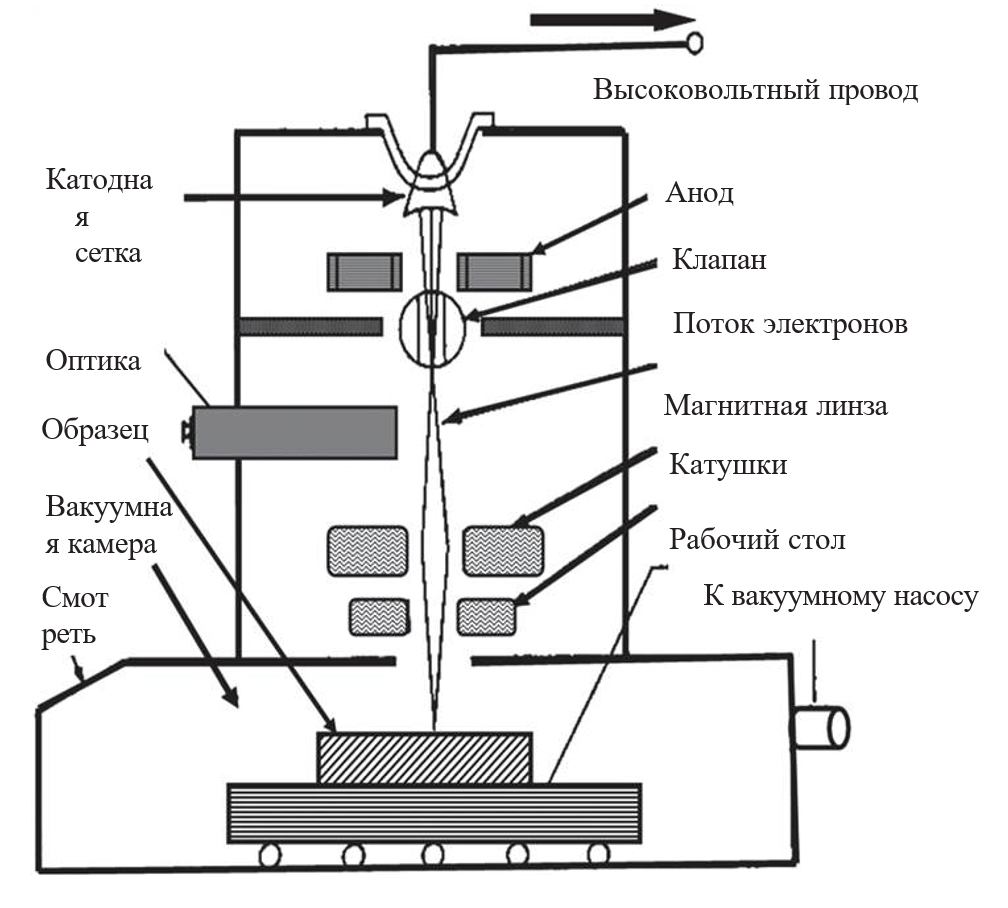

В рамках этой технологии обработки на заготовку направляется пучок сверхбыстрых электронов для удаления с нее материала. Электронно-лучевая обработка использует высокоэнергетические электроны в качестве источника энергии. При этом используется высоковольтный источник постоянного тока (DC) для генерации высокоэнергетических электронов. Это нетрадиционная техника удаления материала с заготовки.

Для повышения эффективности процесса и уменьшения нежелательного рассеяния электронов электронно-лучевая обработка часто выполняется в вакуумной камере. Микрорезка металла — идеальное применение для этой техники . Различные металлы также могут быть просверлены с помощью EBMP.

2.4.2. Принцип EBMP

Высокоскоростные электронные пучки сталкиваются с объектами, преобразуя кинетическую энергию электронных пучков в тепло. Под воздействием концентрированного тепла материал заготовки повышает температуру и испаряет небольшое количество материала. Весь процесс происходит в вакуумной камере, поскольку ее электрон сталкивается с молекулами воздуха и теряет энергию.

Вольфрамовая проволока нагревается до 2500° C, когда источник постоянного тока высокого напряжения подключается к электронной пушке. В результате высокой температуры вольфрамовая нить испускает электроны. Эти электроны направляются вниз по чашке сетки и устремляются к аноду. Анод подвергается воздействию напряжения в диапазоне от 50 до 200 кВ, что ускоряет

Электроны, проходящие через него, достигают скорости, равной половине скорости света (1,6 × 108 м/с). Эти электроны продолжают двигаться с высокой скоростью до тех пор, пока не столкнутся с заготовкой. Тот факт, что электроны могут пересекать вакуум, делает это возможным. После выхода из анода высокоскоростной пучок электронов проходит через вольфрамовую диафрагму и электромагнитную фокусирующую линзу.

С помощью фокусирующей линзы пучок электронов направляется на нужную область заготовки. Кинетическая энергия быстро движущихся электронов в электронном пучке быстро преобразуется в тепловую энергию при ударе о заготовку. Высокоинтенсивное тепло испаряет и расплавляет материал заготовки в месте контакта с лучом. Расплавление и испарение материала при контакте занимает несколько микросекунд, поскольку плотность мощности очень высока (около 6500 млрд Вт/мм2). Эта процедура выполняется короткими, повторяющимися импульсами.

Частота импульсов может составлять от 1 до 16 000 Гц, а длительность — от 4 до 65 000 мкс. Операция резки может выполняться бесконечно долго путем попеременного концентрирования и выключения электронного пучка ,. Оборудование всегда имеет соответствующее устройство контроля. В результате оператор может легко контролировать ход процесса обработки. На рисунке 4 показан принцип работы ЭБМП.

Рисунок 4. Схема системы электронно-лучевой обработки.

2.4.3. Части EBMP

- Электронная пушка: Это самый важный фактор в электронно-лучевой обработке. Она генерирует электронный луч, который используется для соскабливания материала с заготовки. Катод электронной пушки состоит нитей тантала или вольфрама.

- Сетка смещения: Поток электронов, создаваемый электронной пушкой, контролируется с помощью сетки смещения.

- Анод: Анод используется для ускорения электронов до очень высоких скоростей.

- Вольфрамовая нить: Она подключается к отрицательному полюсу источника постоянного тока и выполняет функцию катода.

- Фокусирующая линза: Электронный пучок уменьшается до поперечного сечения диаметром 0,01-0,02 мм с помощью фокусирующей линзы, которая концентрирует электроны на небольшой площади.

- Магнитная линза: Магнит используется для создания магнитной линзы. Основная задача этой магнитной линзы — концентрировать электронный луч, подобно оптической линзе.

- Диафрагма: Апертура похожа на диафрагму фотоаппарата, однако ее назначение иное. Диафрагма используется для улавливания ошибочных электронов, позволяя проходить только сфокусированному и концентрированному пучку электронов.

- Электромагнитная линза: Электромагнитная линза используется для фокусировки электронного луча на заготовке.

- Диффузионный насос: Диффузионный насос необходим для поддержания вакуума в электронно-лучевой камере.

- Дефлекторная катушка: Электронный луч направляется в различные места на заготовке с помощью электромагнитной отклоняющей катушки. Кроме того, с ее помощью можно управлять маршрутом резки.

- Оптическая система просмотра: Оператор использует оптическую систему наблюдения, чтобы определить, находится ли процесс под контролем или нет. Оптическая система наблюдения состоит из телескопа и осветительной установки.

- Щелевой диск: Чтобы пары и дым не заслоняли оптические окна электронно-лучевой пушки, пары и дым, образующиеся при резке заготовки электронным лучом, удаляются с помощью щелевого диска. Электронный луч и диск с прорезями синхронизированы.

В таблице 4 приведены основные положения EBMP.

Таблица 4. Ключевые моменты EBMP

- Принцип работы: На заготовки воздействуют высокоскоростные электронные пучки, которые нагревают вверх за счет их кинетической энергии. Удаление материалов с заготовки происходит под действием концентрического тепла, которое повышает температуру материала заготовки и несколько испаряет его.

- Ускоряющее напряжение: Диапазон 50-200 кВ

- Ток луча: Диапазон 100-1000 мкА

- Скорость электрона 1,6× 108 м/с

- Среда Вакуум (от 10-5 до 10-6 мм рт. ст.)

- Плотность мощности 6500 млрд Вт/мм2

- Материал заготовки Все материалы

- Глубина реза До 6,50 мм

- MRR До 40,0 мм3/с

- Удельная мощность потребление: Диапазон 0,5-50 кВт

- Применение Точное отверстие, резка, микросверление, фрезерование, сверление синтетических драгоценных камней

- Преимущества — Изготовление очень маленьких отверстий любой формы

- Точное и аккуратное отверстие

- Обработка любых материалов

- Отсутствие силы резания между инструментом и заготовкой

- Отсутствие износа инструмента и более быстрый процесс, .е. одно отверстие за 1 с

- Недостатки — Высокое энергопотребление и инвестиционные затраты

- Низкий показатель MRR

- Требуется квалифицированный оператор

- Размер заготовки ограничен из-за вакуумной камеры

2.5. Процесс обработки лазерным лучом

2.5.1. Введение в LBMP

LBMP — это технология термической обработки, которая генерирует тепло и удаляет материал с заготовки с помощью лазерного луча. Металл удаляется с заготовки путем контролируемого плавления и испарения частиц металла с ее поверхности с помощью тепла лазера. Обработка лазерным лучом часто используется при изготовлении листового металла и сверлении отверстий. Это нетрадиционный метод обработки, в котором используются инструменты.

Лазерная обработка обычно используется для резки и сверления. Этот метод обработки может быть использован для изготовления металлических и неметаллических деталей .

2.5.2. Принцип LBMP

LASER расшифровывается как усиление света путем стимулированного излучения. Когда электроны в атоме подвергаются воздействию внешнего источника энергии, они поглощают эту энергию. Поглощая энергию, электроны переходят со своего начального энергетического уровня на более высокий энергетический уровень. Электрон высвобождает поглощенную энергию в виде фотонов света; однако атомы не находятся в стабильном состоянии, поэтому они возвращаются в исходное состояние. Спонтанная эмиссия — это термин, используемый для описания испускания фотонов электронами.

Атом с более высоким энергетическим уровнем будет выделять в два раза больше энергии, если он поглощает энергию, находясь на этом уровне. Атомная энергия имеет ту же частоту и длину волны, что и возбуждающий источник. Это фундаментальный принцип, определяющий работу лазера. Когда материал лазера подвергается воздействию источника энергии, он поглощает часть энергии и отдает ее, когда достигает предела поглощения. В результате генерируется чрезвычайно увеличенный свет, известный как лазерный. Фундаментальная идея лазера служит основой для процесса лазерной обработки. Этот вид обработки

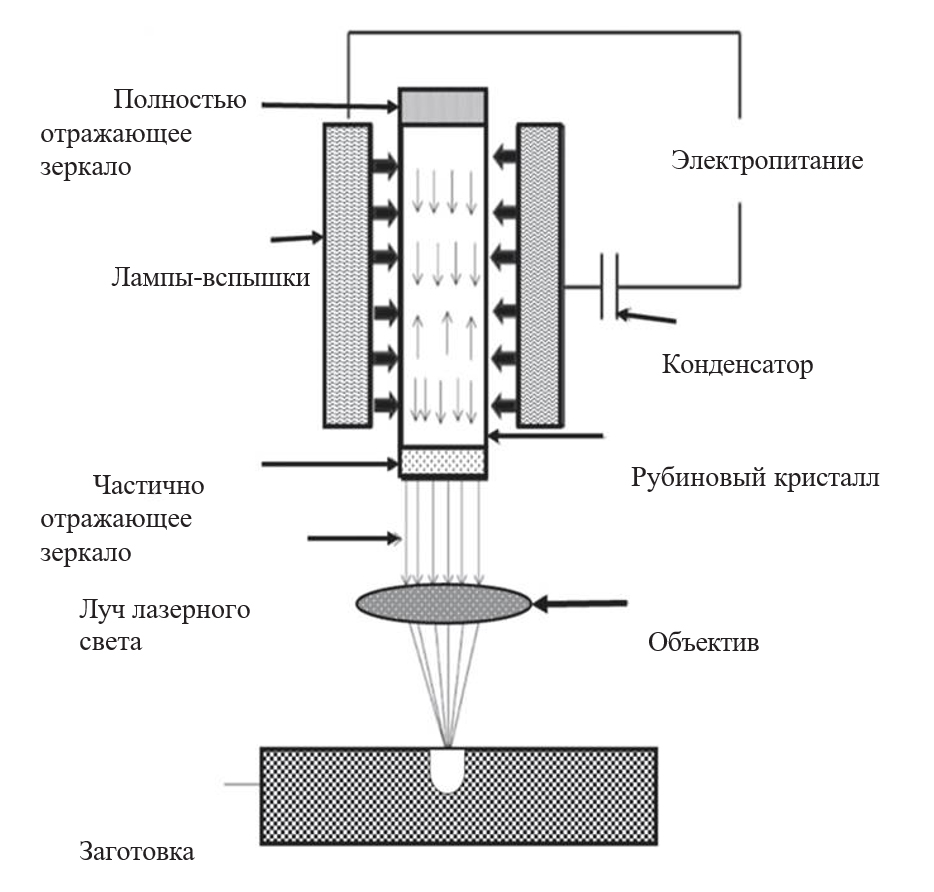

Рисунок 5. Схематическая диаграмма LBMP.

Используется монохроматический высокоинтенсивный лазерный луч, который может разрезать любой материал, даже неметалл. Алмаз, самый твердый из доступных в настоящее время материалов, может быть разрезан и удален с помощью лазерной обработки. На рисунке 5 показаны операции ЛБМП.

2.5.3. Основные части LBMP

Различные основные компоненты, используемые в обработке лазерным лучом, следующие:

- Среда накачки: Необходима среда со значительным числом атомов. Лазеры изготавливаются из атомов среды.

- Трубка-вспышка/лампа-вспышка: Атомам требуется энергия для возбуждения их электронов, которую обеспечивает трубка-вспышка или лампа-вспышка.

- Источник питания: Для лазеров необходимо высокое напряжение. Чтобы электрон мог вылететь, системе необходимо электричество. При подаче питания электрон возбуждается, что свидетельствует о его готовности к выполнению своей роли.

- Конденсатор: Лазерный станок работает в импульсном режиме с помощью конденсатора. Он используется для накопления и высвобождения заряда. В данном случае он используется во время процедуры мигания.

- Отражающее зеркало: Используются две основные формы зеркал: одно полностью отражающее, а другое — частично отражающее. Один конец остается полностью отражающим, а другой — частично . Со стороны частично отражающего зеркала выходят лазерные лучи.

- Рубиновый кристалл: функция рубинового кристалла заключается в преобразовании высокой энергии в световой луч.

- Фокусирующая линза: Основная функция фокусирующей линзы — сфокусировать весь световой луч и направить его на обрабатываемую деталь.

Таблица 5. Ключевые моменты LBMP

- Принцип работы: Лазерный луч используется для резки металлических и неметаллических материалов с помощью метод LBM. В этом методе заготовка освещается мощным лазерным лучом, и тепловая энергия лазера передается на поверхность объекта.

- Механизм: Материал удаляется путем плавления и испарения

- Параметры процесса: Мощность лазера, скорость резки, скорость подачи и глубина реза, диаметр пятна лазерный луч

- Характеристики: Направленность, монохроматичность, яркость, когерентность

- Лазерная среда He-Ne, Ar и диоксид углерода

- Материал заготовки: Металлические и неметаллические

- Лампы-вспышки (трубки) Одним из основных назначений ламп-вспышек является высвобождение большего количества энергии (использованная ксеноновая трубка)

- Скорость съема материала 5-50 мм3/мин

- Типы используемых лазеров Твердотельные лазеры, такие как Nd:YAG и YAG-лазеры, фемтосекундные лазеры, и газовые лазеры, такие как CO2 и эксимерные лазеры

- Области применения — Используется в автомобилестроении, судостроении, авиастроении, производстве стали, электроники и медицинских отраслях для точной обработки сложных деталей. Сюда также входят сварка, наплавка, маркировка, обработка поверхности, сверление и резка.

- Преимущества — Изготовление очень маленьких отверстий любой формы

- Точное и аккуратное отверстие

- Используется для мягких материалов, например, резины и пластмассы.

- Отсутствие силы резания между инструментом и заготовкой

- Отсутствие износа инструмента

- Недостатки — Высокая начальная стоимость и низкий показатель MRR

- Короткий срок службы лампы-вспышки

- Неправильная форма и углы обработанных отверстий

- Требуется квалифицированный оператор

- Невозможность бурения глубоких отверстий

- Термическое повреждение, зона термического влияния, восстановленный слой

- Развитие сужающегося оттиска, а также окалины и брызг

В таблице 5 приведены основные положения LBMP.

2.6. Плазменно-дуговая обработка

2.6.1. Введение в PAM

Плазменно-дуговая обработка — это метод удаления материала с заготовки. Чтобы расплавить и удалить материал с заготовки с помощью этой техники, используется высокоскоростная струя горячего газа. Этот нагретый газ течет быстро, и его также называют плазменной струей. Когда газ или воздух нагревается до температуры более 5000° C, он начинает ионизироваться на положительные ионы, отрицательные ионы и нейтральные ионы.

Ионизация повышает температуру газа или воздуха до 11 000 — 28 000° C, и ионизированный газ называют плазмой. Дуга нагревает газ или воздух, а плазма, образующаяся в результате нагревания газа, используется для удаления материала с заготовки. Вся процедура известна как плазменно-дуговая обработка. При таком подходе высокоскоростной и высокотемпературный воздух используется для расплавления материала на заготовке. Металл, выбранный в качестве заготовки, влияет на газ, используемый в плазменно-дуговой обработке. PAM может резать стальные сплавы, алюминий, нержавеющую сталь, медь, никель и чугун .

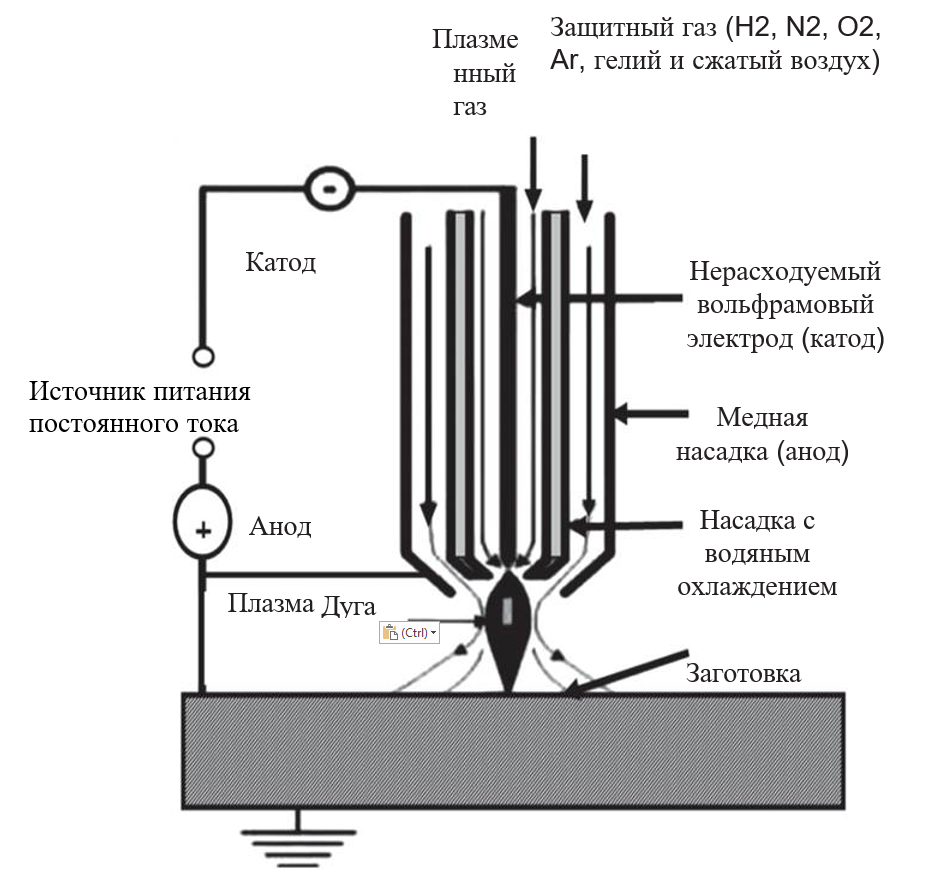

3.6.2. Принцип плазменно-дуговой обработки

В плазменной горелке, известной как пистолет или плазмотрон, объем газа, такого как H2, N2 или O2, прогоняется через небольшую камеру, в которой между вольфрамовым электродом (катодом) и медным соплом (анодом) поддерживается высокочастотная искра (дуга), оба из которых охлаждаются водой. В некоторых горелках поток инертного газа окружает первичное пламя, защищая его от воздействия окружающей среды.

Генерируемые дугой высокоскоростные электроны сталкиваются с молекулами газа, вызывая диссоциацию двухатомных молекул газа, что приводит к диссоциации атомов и выделению огромного количества тепловой энергии. Для стабилизации дуги в канал резака подается плазмообразующий газ. Газ нагревается в сжатой зоне соплового канала, в результате чего достигается практически высокая скорость выходящего газа и высокая температура ядра — до 16 000° C.

Относительная плазменная струя расплавляет материал заготовки, а расплавленный металл эффективно сдувается высокоскоростным газовым потоком. Материал заготовки, толщина и скорость резки влияют на глубину зоны термического влияния. При высоких скоростях резания зона термического влияния на заготовке толщиной 25 мм составляет примерно 4 мм ,. На рисунке 6 показан принцип работы процесса плазменно-дуговой обработки.

Рисунок 6. Схематическая диаграмма PAMP.

2.6.3. Компоненты PAMP

- Плазменный пистолет: Для создания плазмы используются различные газы, такие как аргон, азот, водород или их комбинация. Внутри камеры плазмотрона находится вольфрамовый электрод. Электрод имеет отрицательную полярность, а сопло пистолета — положительную. Запас газа в винтовке никогда не заканчивается. Между клеммами анода и катода образуется мощная дуга. Молекулы газа и электроны образовавшейся дуги вступают в контакт. Это столкновение приводит к ионизации молекул газа и выделению тепла. Нагретый ионизированный газ, называемый плазмой, с большой обстреливает заготовку. Величина образовавшейся дуги определяется скоростью подачи газа.

- Источник питания: Источник питания (постоянного тока) используется для подключения двух клемм к плазмотрону. Катод, представляющий собой электрод из вольфрама, находится внутри пистолета, а анод, представляющий собой сопло, также находится в пистолете. Чтобы вызвать плазменное состояние газов, к электродам прикладывается значительная разность потенциалов.

- Механизм охлаждения: Плазменная пушка оснащена системой охлаждения, поскольку горячие газы, выходящие из сопла, вызывают его нагрев. Сопло охлаждается водяной рубашкой. Струя воды окружает сопло.

- Инструментарий: В PAM нет видимого инструмента. Режущим инструментом является сфокусированный аэрозоль горячих газов, находящихся в плазменном состоянии.

- Заготовка: Метод PAM можно использовать для обработки широкого спектра материалов. Среди используемых материалов — алюминий, магний, нержавеющая сталь, углеродистые и легированные стали. Процесс PAM может применяться к любому материалу, который может быть обработан в LBMP.

В таблице 6 приведены основные положения процесса плазменно-дуговой обработки.

Таблица 6. Ключевые моменты PAMP

- Принцип работы: Работа PAM основана на использовании ионизирующей плазмы для передачи тепла, и эта высокотемпературная плазменная струя расплавляет металл и удаляет его с заготовки. Для получения плазмы газ прогоняется через электрическую дугу, образующуюся между катодом и анодом. Принцип работы заключается в расплавлении содержимого заготовки с помощью высокотемпературной плазменной струи для удаления материала. Материал удаляется с помощью метода PAM путем направления высокоскоростного потока горячего газа высокой температуры (11 000°C-28 000°C) на заготовку.

- Механизм: Резак генерирует высокоскоростную струю высокотемпературного горячего газа (плазма), которая расплавляет и удаляет материал с заготовки

- Параметры процесса: Скорость резки, давление газа, ток дуги, напряжение дуги, расстояние между стойками, и расход газа

- Компоненты: Источник питания, схема запуска дуги и резак

- Типы плазменной дуги: Система PAM с переведенной и непереведенной дугой

- Инструментальный электрод: Вольфрам

- Материал заготовки: Нержавеющая сталь, мягкая сталь, углеродистая сталь, алюминий, медь, латунь, черные металлы и цветной сплав

- Используемый газ: Сжатый воздух, азот, аргон, водород и кислород

- MRR: 150 см3/мин

- Применение — Используется в мельницах, а также в трубопроводных системах атомных подводных лодок

- Используется для сварки корпусов ракетных двигателей

- Используется для сварки труб из нержавеющей стали

- Используется для резки профилей

- Преимущества — Этот метод позволяет легко обрабатывать как твердые, так и хрупкие металлы

- PAM обеспечивает более быстрый темп производства

- Этот метод позволяет создавать небольшие полости с высокой точностью измерения

- Он подходит для грубой токарной обработки очень твердых материалов

- Он также используется в станках для ремонта лопаток реактивных двигателей.

- Недостатки — Плазменно-дуговая обработка требует дорогостоящего оборудования

- На поверхности заготовки происходят металлургические изменения

- Использование инертных газов повышено

- Экранирование необходимо, так как происходит окисление и образование накипи

2.7. Процесс электроэрозионной обработки

2.7.1. Введение в EDMP

Методы EDM — это нетрадиционные методы удаления материала с высокой точностью и отсутствием физической силы резания между инструментом и заготовкой. Материал удаляется из заготовки в ходе этого процесса за счет эрозии, вызываемой быстро повторяющимся

Искровой разряд, возникающий между электродом инструмента и заготовкой в присутствии диэлектрической жидкости. Он используется для фрезерования исключительно твердых и труднообрабатываемых материалов, таких как суперсплавы, инструментальные стали и карбиды вольфрама, а также для создания острых внутренних углов, глубоких отверстий, сложных геометрических форм и т.д.

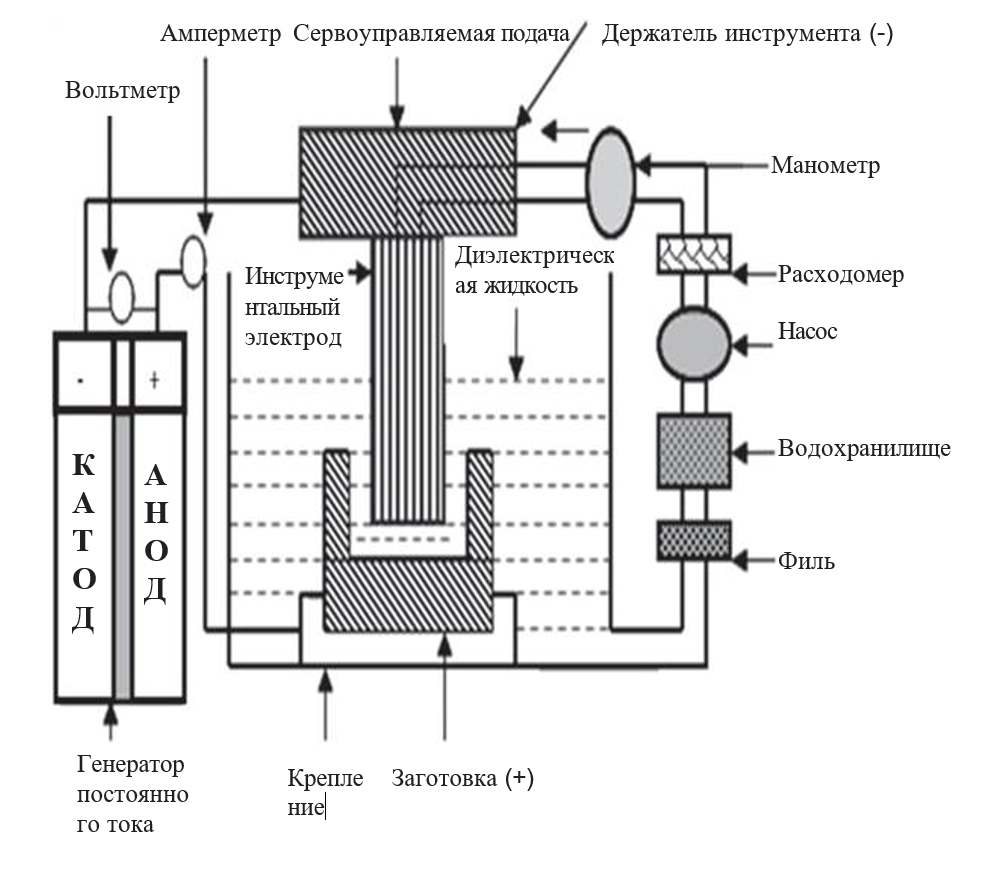

2.7.2. Принцип работы EDMP

Излишки материала отделяются от заготовки в процессе электроэрозионной обработки из-за износа, вызванного быстро возвращающимся электрическим искровым разрядом, возникающим между электродом инструмента и заготовкой. Сервомеханизм поддерживает заранее рассчитанный искровой промежуток между заготовкой и электродом инструмента (рис. 7). И электрод инструмента, и заготовка погружены в диэлектрическую жидкость.

Рисунок 7. Линейная схема процесса электроэрозионной обработки.

Отрицательная клемма подключается к электроду инструмента (который действует как катод), а положительная клемма подключается к заготовке (которая действует как анод). Когда между электропроводящим электродом инструмента и материалом заготовки подается напряжение, между двумя электродами образуется искра.

Ускорение положительных ионов и электронов формирует разрядный канал, который становится электрически проводящим. Затем искра проскакивает, вызывая столкновения между электронами и ионами с образованием плазменного канала и мгновенным снижением электрического сопротивления предыдущего канала. С помощью этого канала плотность тока может достигать очень высокого заряда, который усиливает ионизацию и создает мощное магнитное поле.

Небольшое количество металла расплавляется и разрушается при таком высоком давлении и температуре в результате внезапной искры, возникающей между электродом инструмента и заготовкой, и значительного давления, возникающего в результате развития этих условий. Вследствие быстрого испарения и плавления проводящего и твердого материала локальное повышение температуры такой величины приводит к уменьшению материала . На рисунке 7 показан процесс электроэрозионной обработки.

2.7.3. Компоненты ЭДМ

Далее кратко описаны основные компоненты электроэрозионного станка.

- Заготовка: В качестве заготовок могут использоваться любые электропроводящие материалы, которые обрабатываются на электроэрозионном станке.

- Электрод инструмента: В процессе EDM электрод — это устройство, которое выбирает профиль формы. При выборе электрода следует учитывать качества материала и конструкции электрода. Основные критерии для электрода-инструмента: он должен быть легкодоступным, мало изнашиваться, быть электропроводным, иметь хорошее качество поверхности и поддаваться обработке.

- Диэлектрическая жидкость: Система электроэрозионного станка состоит из резервуара, в который заливается диэлектрическая жидкость. Электрод инструмента и заготовка погружаются в диэлектрическую жидкость.

- Сервосистема: Сервосистема используется для поддержания заданного зазора между инструментом и электродом. Сервомеханизм управляется сигналами от датчика напряжения зазора, расположенного в источнике питания, и регулирует подачу электрода инструмента и заготовки для точного соответствия скорости удаления материала.

- Источник питания: Важнейшим компонентом процесса электроэрозионной обработки является источник электроэнергии. Переменный ток (AC) из основного источника питания преобразуется в импульс постоянного тока, необходимый для создания искрового разряда в обрабатываемом зазоре, с помощью генератора импульсов постоянного тока. Генератор импульсов должен быть способен регулировать полярность электродов, частоту импульсов, рабочий цикл, напряжение импульсов и другие параметры.

В таблице 7 приведены основные положения процесса электроэрозионной обработки.

2.8. Электрохимическая обработка Процесс

2.8.1. Введение в ECMP

Электрохимическая обработка основана на законе электролиза Фарадея. Чтобы удалить ненужный металл, подается электрический ток. ECM — это процесс финишной поверхности заготовки с помощью анодного растворения металла. Обрабатывающий инструмент является катодом (-), который работает под постоянным током и в присутствии электролитной жидкости, чтобы вызвать анодную реакцию, которая точно удаляет материал поверхности заготовки (+). ECM может эффективно обрабатывать чрезвычайно твердые материалы. ECM также может создавать малые или неправильные углы, сложные кривые и полости в очень твердых материалах, таких как титан, ковар и карбид. В настоящее время он широко используется для обработки деталей самолетов, снятия заусенцев, компонентов систем впрыска топлива, штампов и пресс-форм, а также для других подобных целей.

Таблица 7. Ключевые моменты EDMP

- Принцип работы: Основой рабочего процесса электроэрозионного станка образование искр и эрозии металла под действием искр. Искровая эрозия EDM — это когда электрическая искра ударяет по куску металла и прожигает в нем отверстие.

- Механизм: Испарение

- Техника удаления материала: Использование мощной электрической искры

- Рабочий материал: Электропроводящий металл и сплавы

- Материал инструмента: Медный сплав, сплав цинка, меди и вольфрама

- Диэлектрическая жидкость: Трансформаторное масло, керосин, парафиновое масло и деионизированная вода

- MRR 50-80 мм3/с

- Обработка поверхности — 0,25 мкм

- Капитальные затраты Средний

- Эффективность Высокая

- Области применения — Производство профилей сложной и неправильной формы

- Повторная заточка режущих инструментов

- Изготовление пресс-форм и штампов

- Изготовление прототипов

- Микросверление

- Преимущества — Режет очень сильно

- Создает сложные формы

- Обеспечивается хорошая обработка поверхности

- Очень точные допуски для высокой точности

- Отсутствие прямого контакта между инструментом и заготовкой

- Недостатки — Не подходит для непроводящего материала

- Медленный MRR

- Чрезмерный износ инструмента

- Конический эффект на краю обработанной полости

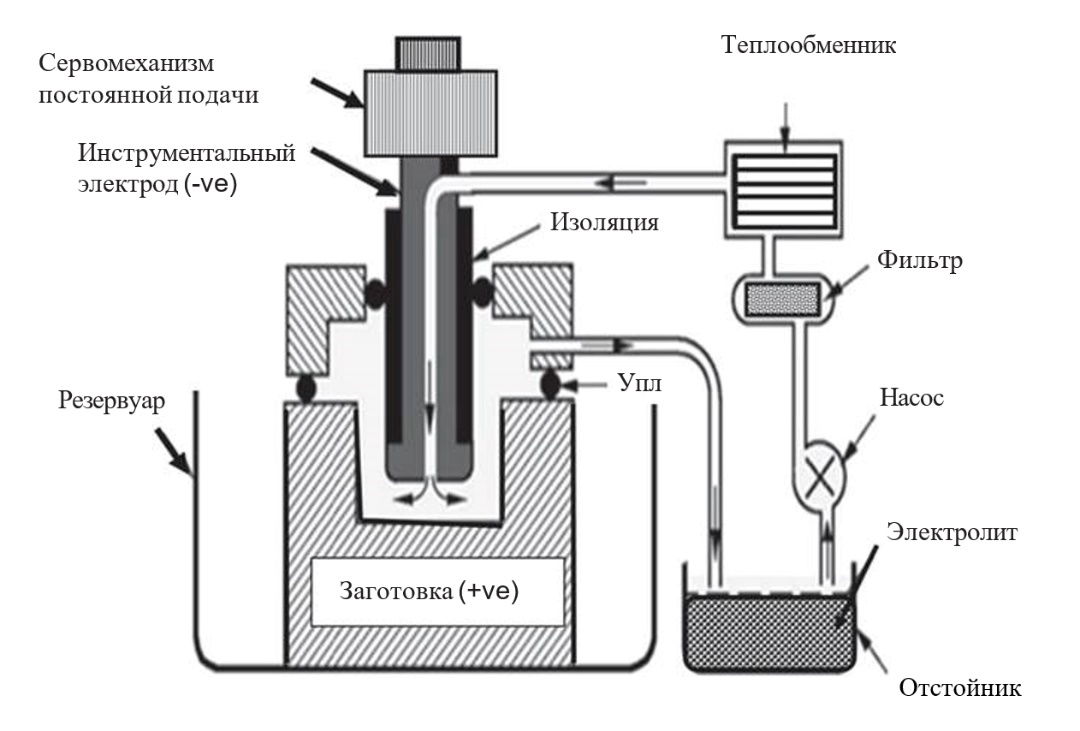

2.8.2. Работа электрохимической обработки

Процесс электрохимической обработки начинается с продвижения инструмента к заготовке. Инструмент и заготовка разделены очень маленьким зазором в подходящем электролите. При подаче разности напряжений (постоянного тока) заготовка начинает вести себя как анод, а инструмент начинает вести себя как катод. Когда условие электролиза выполнено, начинается удаление металла с заготовки. Удаление происходит в соответствии с формой инструмента. Из-за потока электролита материал берется с заготовки и падает вниз в виде пули. Затем электролит фильтруют, пропуская его через центрифугу, которая удаляет слизь. Затем вода фильтруется, чтобы удалить все оставшиеся загрязнения. Если давление электролита повышается, клапан давления направляет поток электролита прямо в резервуар. На рисунке 8 показан процесс электрохимической обработки.

Рисунок 8. Схема электрохимической обработки.

2.8.3. Создание установки для электрохимической обработки

Ниже перечислены различные компоненты электрохимической установки:

- Источник питания: Источником энергии, используемой установкой, является источник питания. В зависимости от области применения источником питания обычно является батарея постоянного тока с разностью потенциалов 3-30 В.

- Электролит: В процессе обработки заготовка и инструмент удерживаются электролитом, который представляет собой солевой раствор. Он действует как проводник тока между заготовкой и инструментом. Помимо предотвращения перегрева инструмента и заготовки, он также помогает удалять отходы из внутренних зазоров и служит охлаждающей жидкостью. В электрохимическом методе используются электролиты, в том числе хлорид натрия (NaCl), нитрат натрия (NaNO3) и соляная кислота (HCl).

- Инструмент: Катодные электроды — наиболее часто используемые электроды в ECM. Кроме того, это лучшая форма для разрезания изделия. Инструменты, используемые в ECM, всегда должны иметь точные размеры.

- Механическая система: ECM не может функционировать без механической системы. Она используется для перпендикулярного продвижения инструмента с постоянной скоростью.

- Резервуар: Резервуар используется для хранения электролита, инструмента и заготовки, и именно в нем происходят все реакции.

- Манометр: Манометр используется для расчета количества электролитов, подаваемых к инструменту.

- Клапан управления потоком: Объем электролита, поступающего в инструмент, регулируется клапаном управления потоком.

- Клапан сброса давления: Если давление потока электролита превышает определенный порог, клапан сброса давления открывается и возвращает электролит в резервуар.

- Резервуарный бак: Резервуар, в хранятся чистые электролиты.

- Фильтр и центрифуга: Перед тем как электролит попадает в , его очищают с помощью фильтра. Он предотвращает накопление избыточного электролита. Электролит и слизь отделяются с помощью центрифуги.

- Контейнер для шлама: Пуля, не содержащая электролита, хранится отдельно в контейнере для пули. С помощью этой пробки можно проводить множество экспериментов.

Таблица 8. Ключевые моменты ECMP

- Принцип работы: ECM основан на законе Фарадея об электролизе, который гласит, что если поместить два электрода в емкость, заполненную проводящей жидкостью или электролитом, и подать на них постоянное напряжение высокой силы, металл может быть нанесен на катод и истощен с анода (положительный полюс) (отрицательный полюс). В этом заключается основная идея электрохимической обработки. При такой обработке инструмент соединяется с катодом (отрицательным полюсом батареи), а заготовка — с анодом (положительным полюсом батареи) (работа в качестве анода). На небольшую глубину они оба погружаются в раствор электролита. Металл удаляется из заготовки путем подачи постоянного тока на электрод.

- Механизм: Электролиз (растворение ионов)

- Техника удаления материала: Основано на законе электролиза Фарадея

- Рабочий материал: Сложно обрабатывать электропроводящие материалы

- Материал инструмента: Вольфрамовая медь, нержавеющая сталь, медь, латунь, бронза и титан

- Среда Проводящий электролит (NaCl и NaNO3)

- Скорость съема металла 27 мм3/с

- Потенциальные вольты 10-30 V

- Ток 10,000 A

- Обработка поверхности 0,2-0,8 мкм

- Зазор 0,20 мм

- Мощность 100 кВт

- Необходимая мощность Средний

- Капитальные затраты Высокая

- Эффективность Низкий

- Области применения — Используется для микрообработки благодаря превосходной точности и гладкость поверхности

-

- ECM эффективен для обработки лопаток турбин из-за их сложной вогнутой формы

- Он также может использоваться для сверления и фрезерования.

- Он используется для изготовления очень маленьких систем передач.

- Преимущества — Незначительные нагрузки

- Не выделяется тепло

- Отсутствие износа инструмента

- Хорошая обработка поверхности

- Точные размеры

- Совместимость с твердыми материалами

- Недостатки — Более высокая стоимость

- Опасно для окружающей среды

- Коррозия

- Требуется большая площадь

- Ограниченные материалы

В таблице 8 приведены основные положения ECMP.