Содержание страницы

Теплообменные аппараты играют ключевую роль в различных отраслях промышленности, включая нефтехимию, энергетику и химию. Они служат для эффективного обмена теплотой между жидкостями или газами с целью нагрева или охлаждения. Важность теплообменных аппаратов в современных производственных процессах невозможно переоценить, так как они обеспечивают оптимизацию тепловых процессов и снижение энергетических затрат.

Процесс конструирования этих устройств требует высокой точности и внимания к деталям на всех этапах — от разработки корпуса до выбора материалов и установки. В статье мы рассмотрим основные этапы конструирования теплообменников, их ключевые компоненты и особенности, которые обеспечивают их надежность и долговечность в эксплуатации.

Концепция теплообмена имеет долгую историю. Первые упоминания о теплообменных устройствах встречаются еще в античные времена, когда римляне использовали системы подогрева воды и отопления с помощью конструкций, похожих на современные тепловые устройства. Однако настоящая эра теплообменных аппаратов началась в XIX веке с развитием промышленной революции.

В 1820-х годах британский инженер Джон Уилкинсон изобрел паровой котел, который стал важным шагом к созданию эффективных теплообменников. С развитием химической и нефтехимической промышленности, а также энергетических технологий, стали возникать новые требования к теплообменным устройствам, что привело к современным методам проектирования и конструирования, включая выбор материалов, методов крепления и монтажа.

Наиболее широко в современном промышленном производстве нашли применение рекуперативные теплообменники. Их функционирование основано на принципе разделения потоков теплоносителей стенкой. Наиболее типичный пример подобного оборудования — кожухотрубный теплообменник.

Ключевыми элементами кожухотрубных теплообменников являются система труб, наружный корпус, торцевые крышки и соединительные патрубки.

В кожухотрубном теплообменном устройстве один теплоноситель проходит внутри трубной системы, в так называемом трубном пространстве, тогда как второй теплоноситель движется по межтрубному пространству. С целью упрощения процессов проектирования и серийного изготовления подобных аппаратов были разработаны стандарты на отдельные элементы конструкций теплообменников. Согласно этим стандартам, производят выбор отдельных комплектующих: днищ, штуцеров, люков, крепежных элементов, фланцевых соединений и прочих деталей.

Стандарт ГОСТ 9493–80 определяет диапазон условных давлений — от 0,1 до 320 МПа (то есть от 1 до 3200 кгс/см2), применяемых при унификации металлических сосудов, аппаратов, а также их узлов и комплектующих частей.

ГОСТ 9617–76 нормирует стандартные значения внутренних диаметров сосудов и аппаратов. В частности, для стальных аппаратов установлены диаметры: от 400 до 1000 мм с шагом 100 мм, а также от 1200 до 4000 мм с интервалом 200 мм.

Фланцевые соединения сосудов и аппаратов стандартизированы отраслевыми нормативами для условных давлений от 0,3 до 16 МПа. Также имеются стандарты на элементы трубопроводов, такие как фланцы, компенсаторы, фитинги и прокладки различных конструктивных вариантов.

Стальные детали теплообменных аппаратов соединяют преимущественно способами электродуговой сварки — как ручной, так и полуавтоматической или автоматической под флюсом, аргоно-дуговой либо электрошлаковой сваркой. Выбор метода сварки определяется типами используемых сталей, толщиной элементов, размещением сварных соединений и условиями работы теплообменника.

1. Корпус аппаратов

Корпус большинства теплообменников выполняется цилиндрической формы. При диаметре корпуса до 800 мм цилиндрическую часть изготавливают из одной обечайки, свальцованной из цельного листа; если диаметр достигает 1600 мм, применяют два полуцилиндра, а при особо длинных корпусах используется несколько секций, что зависит от доступных на рынке размеров листового проката.

Раскрой длины обечайки производят по средней линии толщины стенки — нейтральному слою, поскольку при изгибе наружная часть материала удлиняется, а внутренняя укорачивается.

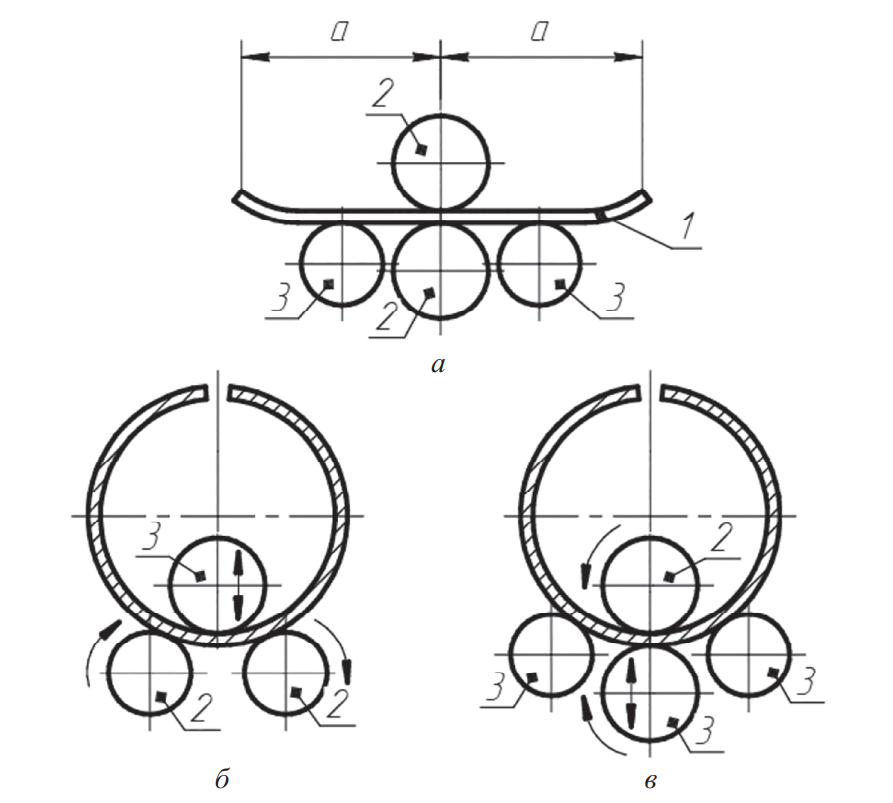

Изготовление обечаек осуществляется методом вальцовки листового металла в цилиндрическую, корытную или коническую форму. Процесс выполняется на трех- или четырехвалковых горизонтальных вальцах (рис. 2, а).

В трёхвалковых установках (рис. 2, б) лист передвигается в направлении вращения нижних ведущих валков за счет силы трения между листом и валком при участии верхнего нажимного валка, под давлением которого происходит изгиб.

В четырехвалковых вальцах (рис. 2, в) лист прижимается верхним и нижним валками и передвигается благодаря их вращению, а изгиб осуществляется посредством боковых нажимных валков. Обработка листа требует нескольких проходов в направлении вперёд-назад до получения необходимого соприкосновения кромок.

Рис. 2. Схема гибки листов на листогибочных вальцах: а – положение листа перед началом процесса; б – гибка на трёхвалковых вальцах; в – гибка на четырёхвалковых вальцах; 1 – металлический лист; 2 – стационарные валки; 3 – подвижные валки

После завершения вальцовки выполняется точная установка кромок, их прихватка посредством ручной электродуговой сварки, затем заготовка передается на автоматизированную стыковую сварку.

Кромки, предназначенные для сварки, предварительно обрабатывают с целью придания необходимого профиля и чистоты поверхности. Для крепления штуцеров, люков и бобышек в готовом кожухе вырезают отверстия согласно разметке, нанесенной на развёртке корпуса. Малые отверстия выполняются сверлением либо фрезеровкой, а крупные — газовой или плазменно-дуговой резкой с последующей зачисткой кромок абразивным инструментом.

2. Днища

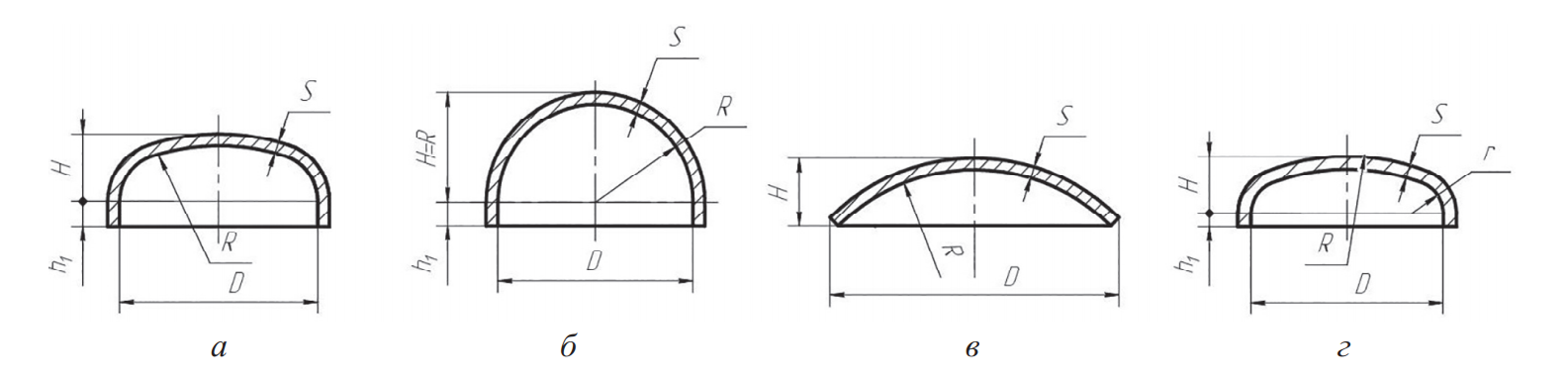

Днища представляют собой неотъемлемую часть корпуса теплообменных аппаратов. В сварных конструкциях они обычно привариваются к цилиндрической части корпуса. Наибольшее распространение получили выпуклые эллиптические (рис. 3, а), полусферические (рис. 3, б), сферические неотбортованные (рис. 3, в) и торосферические (рис. 3, г) днища.

Днище состоит из выпуклой части и бортовой цилиндрической зоны.

Выбор типа и размеров днища осуществляется в соответствии с требованиями ГОС. 533–78.

Рис. 3. Формы и основные размеры выпуклых днищ: а – эллиптического типа; б – полусферического; в – сферического неотбортованного; г – торосферического

Сферические неотбортованные днища имеют форму сегмента сферы и используются преимущественно в аппаратах, работающих под заливом или в крышках аппаратов с избыточным давлением до 1,6 МПа.

Конструкция торосферических днищ включает три части: сферическую, тороидальную и цилиндрическую. Сферическая часть — центр днища, тороидальная — область перехода к цилиндрической части, бортовая зона — прямолинейный край высотой h1, принимаемой равной 0,25D.

В зависимости от соотношений R, r и D различают три типа:

- Тип A: при R ≈ D, r ≥ 0,095D;

- Тип B: при R ≈ 0,9D, r ≥ 0,170D;

- Тип C: при R ≈ 0,8D, r ≥ 0,150D.

Изготовление сферических и эллиптических днищ выполняется методом горячей или холодной штамповки из круглой заготовки. Торосферические днища получают путём холодной прокатки и последующей отбортовки.

Патрубки (штуцеры)

Патрубки (штуцеры) производят из трубной заготовки либо вальцовкой листового металла. Патрубки со сложной геометрией формируют методами гибки труб, литья или сварки из отдельных частей. Иногда патрубки выполняются литым способом заодно с корпусом аппарата.

При изготовлении патрубков выполняется тщательная подгонка торца к корпусу с последующей подготовкой кромок под сварку. Места сварных соединений тщательно очищаются. Соединение фланцев с штуцерами осуществляется сваркой или посредством резьбовых соединений. Приварка патрубков к корпусу аппарата производится в соответствии с технологическими требованиями.

3. Трубная система

Трубная система кожухотрубных теплообменных аппаратов формируется посредством трубных досок (также называемых решетками) и внутренних перегородок (продольных либо поперечных), которые создают жесткий каркас, предназначенный для монтажа теплообменных трубок.

Трубные доски обычно производятся из стальных листов или поковок, в то время как перегородки выполняются из листовой стали. На стальных листах предварительно наносятся контуры, согласно которым затем вырезаются трубные доски. Конфигурация трубных досок может быть разнообразной: круглой, кольцевой или многоугольной, однако наибольшее распространение получили круглые варианты.

Полученные заготовки трубных досок подвергаются механической обработке как по торцевой части, так и по плоской поверхности. Заготовки перегородок, напротив, обрабатываются только по торцу. Затем проводится тщательная разметка заготовок под сверление отверстий, предназначенных для установки трубок, болтовых креплений, анкерных элементов и каркасных связей. После подготовки все элементы объединяются в единый каркас с помощью стальных труб либо стяжных шпилек, имеющих резьбу на концах. Эти шпильки через дистанционные втулки прочно стягивают конструктивные элементы каркаса.

На стадии сборки трубной системы трубки вставляются через отверстия одной трубной доски и последовательно проходят через все перегородки вдоль каркаса до противоположной трубной доски.

Размещение трубок в трубных досках осуществляется по различным схемам: по вершинам равносторонних треугольников, вершинам квадратов либо по концентрическим окружностям. Наиболее эффективным и рациональным признано размещение трубок по вершинам равносторонних треугольников. При этом при фиксированном шаге между трубками удается разместить максимальное количество трубок на единице площади трубной доски. Применение квадратной схемы оправдано в случаях, когда требуется упрощение процедуры чистки межтрубного пространства аппарата. Шаг между трубками зависит как от их диаметра, так и от технологии их закрепления в досках.

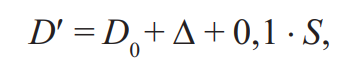

Методы фиксации трубок в трубных досках теплообменников варьируются, но наиболее часто применяется развальцовка концов трубок (рис. 4). Такой способ позволяет без затруднений производить замену трубок в случае обнаружения дефектов. В некоторых случаях применяется приварка трубок, особенно когда используются стальные трубки и предъявляются повышенные требования к герметичности соединений.

Надежность крепления трубки к трубной доске обеспечивается соблюдением следующего условия:

где D — расчетный диаметр трубки после развальцовки; D0 — первоначальный внутренний диаметр трубки до развальцовки; Δ — зазор между трубкой и трубной доской по диаметру (Δ = Dотв – Dн); S — толщина стенки трубки.

Рис. 4. Схема расчета внутреннего диаметра трубки после развальцовки

Для предотвращения обрыва трубок в местах соприкосновения с отверстиями трубной доски развальцовку производят не на всю толщину доски, а только на участке, который составляет минимум 2/3 ее полной толщины.

Почти все кожухотрубные теплообменные аппараты оснащаются внутренними поперечными промежуточными перегородками, чья задача — создание благоприятных условий обтекания трубок теплоносителем и поддержание скорости потока на уровне, необходимом для эффективного теплообмена. Грамотно спроектированная расстановка перегородок помогает предотвратить развитие вибраций и разрушение трубного пучка, вызванное этим явлением.

При установке поперечных перегородок необходимо стремиться к минимизации зазора между их краями и внутренней поверхностью корпуса аппарата. Обычно радиальный зазор не должен превышать 1% внутреннего радиуса корпуса. С целью облегчения изготовления аппарата проектировщики оставляют технологические зазоры как между трубками и отверстиями в перегородках, так и между внешними краями перегородок и кожухом.

Для защиты трубок, расположенных в зоне воздействия потока у входного патрубка, устанавливают отражательные перегородки (или щиты). Как правило, щит выполняется из плоской либо слегка изогнутой металлической пластины, габариты которой несколько превышают внутренний диаметр патрубка d.

При размещении щита внутри кожуха его край принято опускать на величину примерно 1/4d ниже линии соединения патрубка с кожухом, чтобы площадь кольцевого проходного сечения была приближена к площади сечения патрубка. Для выходного патрубка расстояние от ближайшего ряда трубок обычно выбирается равным примерно 1/6d ниже патрубка, что обеспечивает необходимую площадь выходного сечения.

Движение теплоносителя без изменения направления называется ходом. Увеличивая или уменьшая количество ходов, проектировщик регулирует скорость перемещения жидкости в трубках. В зависимости от требований технологического процесса количество ходов может варьироваться от 1 до 16, однако стандартной практикой считается ограничение до 8 ходов. Для создания многоходового потока внутри трубок применяются разделительные перегородки в камерах, которые представляют собой металлические пластины, делящие внутренний объем камер на отдельные подкамеры.

4. Фланцевые соединения

Фланцевые соединения занимают ведущую позицию среди разъемных неподвижных прочноплотных соединений в конструкции аппаратов. Они применяются для подключения различных крышек, труб и для соединения частей корпуса аппаратов, а также трубопроводов и других элементов. В большинстве случаев используются круглые фланцы, однако в некоторых случаях требуются и фланцы прямоугольной формы.

К наиболее технологичным в изготовлении относятся круглые фланцы, которые следует использовать в тех случаях, когда это не противоречит специфическим требованиям, предъявляемым к отдельным узлам аппарата. Каждый элемент фланцевого соединения должен отвечать требованиям прочности, герметичности, жесткости, а также быть доступным для проведения осмотра, сборки и разборки. Герметичность соединений достигается благодаря наличию уплотнителей.

Для обеспечения прочности и герметичности фланцевых соединений фланцы подбираются согласно стандартам ГОСТ. Выбор фланцев определяется проектированием с учетом условий эксплуатации аппарата, рабочего давления, агрессивности теплоносителя, условий монтажа и возможностей производства.

Для химических аппаратов, к которым присоединяют трубопроводы, чаще всего используются плоские фланцы по ГОСТ 12820–80. Для соединения частей сосудов и аппаратов диаметром от 400 до 4000 мм с условным давлением от 0,3 до 1,6 МПа, как правило, применяются стальные плоские приварные фланцы по ГОСТ 28759.2–90.

Для сварных аппаратов с давлением до 1,6 МПа фланцы изготавливаются из листового, полосового, фасонного проката или литья с последующей механической обработкой.

В аппаратах с рабочим давлением до 10 МПа используются фланцы усиленного типа, у которых на уплотнительных поверхностях имеются выступы, впадины, шипы или пазы. Эти фланцы изготавливаются из фасонных поковок с использованием штамповки и механической обработки. Для фланцев малого диаметра обычно используется листовая сталь, в то время как для фланцев диаметром более 200 мм применяется полосовой прокат с гибкой в горячем состоянии, что является более экономичным методом по сравнению с использованием фасонных поковок. В большинстве случаев применяются фланцы круглой формы.

Соединение фланцев осуществляется при помощи болтов или шпилек, количество и размеры которых определяются на основе прочностного расчета фланцевого соединения. Между фланцами устанавливаются уплотнительные прокладки, тип которых выбирается в зависимости от проекта. Прокладки могут быть изготовлены с помощью вырубки или штамповки из листового материала, а в некоторых случаях – из круглого или прямоугольного шнура или формованных материалов.

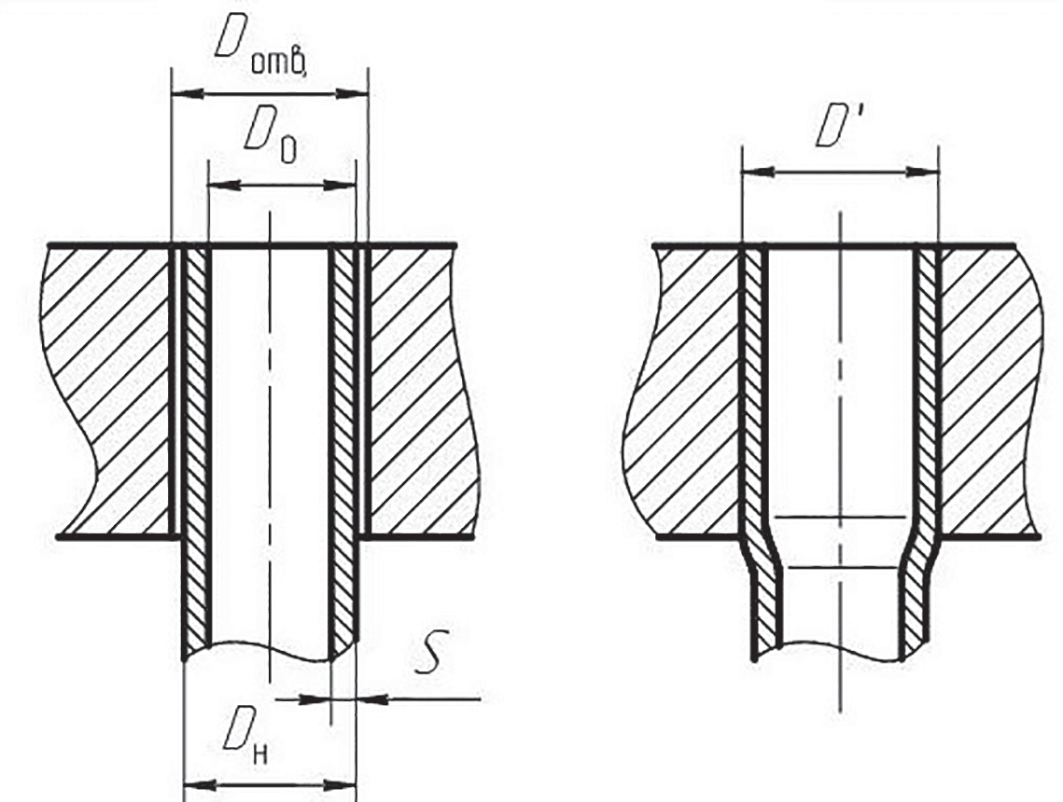

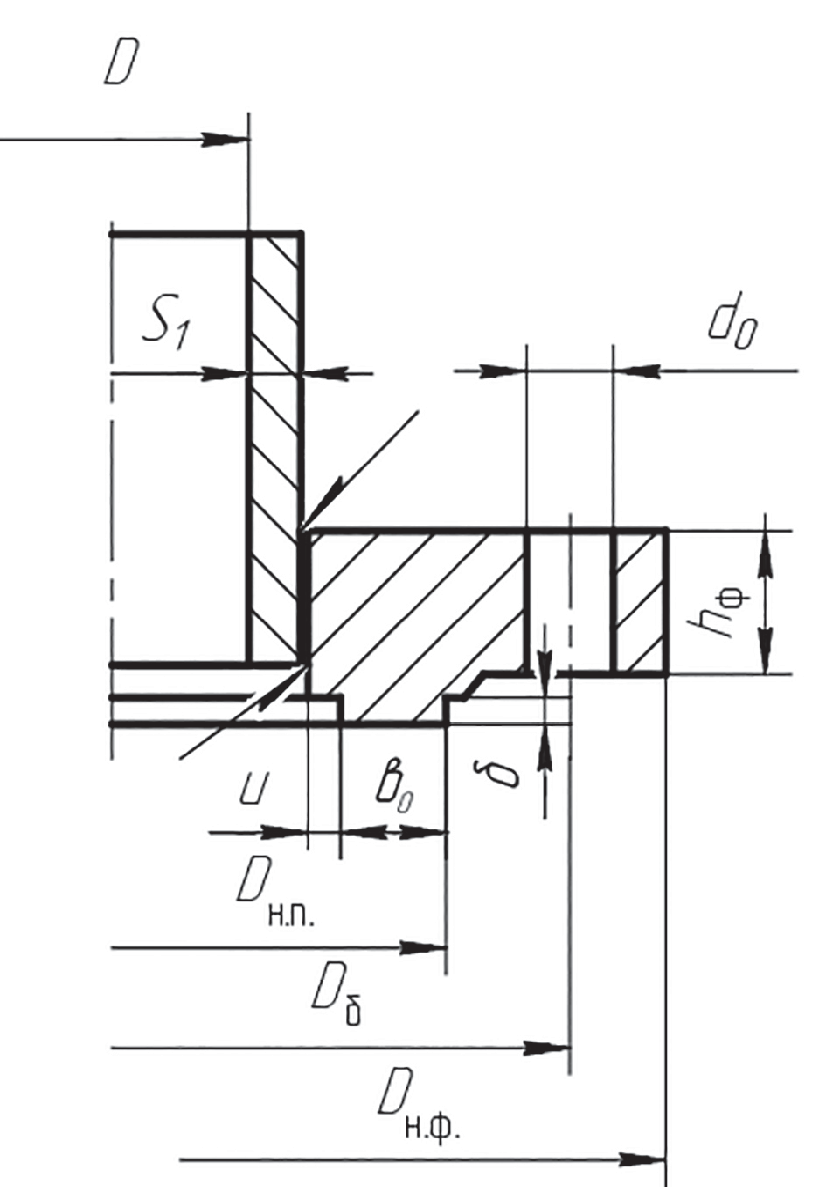

Расчет фланцевых соединений включает в себя вычисления для шпилек и самих фланцев. В фланцевых соединениях обычно не применяются болты, поскольку при затяжке болта в стержне возникают значительные скручивающие напряжения со стороны головки. Конструкция фланцев и их размеры, необходимые для проведения расчетов, представлены на рис. 5.

Рис. 5. Параметры плоских фланцев

Диаметр болтовой окружности, Dб, м, определяется по формуле: Dб = Dн.п + d0 + 0,01, где Dн.п – наружный диаметр прокладки, м.

Наружный диаметр фланца равен Dн.п = Dб + е + 2a1, где e и 2a1 рассчитываются по таблице 1 в зависимости от размеров шпилек.

Таблица 1. Размеры фланцевого соединения

| Наружный диаметр резьбы шпилек dш, мм | Размеры фланцевого соединения, мм | |||

| d0 | е | a | 2a1 | |

| 12 | 14 | 25 | 9 | 6 |

| 14 | 16 | 27 | 9 | 6 |

| 16 | 18 | 28 | 9 | 6 |

| 18 | 20 | 32 | 9 | 6 |

| 20 | 23 | 35 | 10 | 6 |

| 22 | 25 | 39 | 10 | 8 |

| 24 | 27 | 42 | 11 | 10 |

| 27 | 30 | 47 | 12 | 10 |

| 30 | 33 | 53 | 12 | 10 |

| 36 | 40 | 64 | 14 | 14 |

| 42 | 46 | 75 | 15 | 15 |

| 45 | 48 | 75 | 15 | 15 |

| 48 | 52 | 87 | 16 | 15 |

| 52 | 58 | 93 | 17 | 15 |

| 56 | 62 | 98 | 18 | 15 |

| 60 | 66 | 104 | 19 | 15 |

| 64 | 70 | 110 | 20 | 15 |

| 68 | 75 | 116 | 21 | 15 |

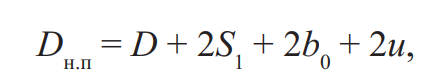

При расчете плоских приварных фланцев толщина hф определяется по формуле:

где P – рабочее давление в аппарате.

5. Определение болтов и шпилек для фланцевых соединений

Для фланцевых соединений выбор болтов (или шпилек) и гаек к ним должен осуществляться в соответствии с установленными стандартами. Рекомендуется использовать болты с метрической резьбой, как с крупным, так и с мелким шагом.

При проектировании фланцевых соединений для новых разработок стоит стремиться к минимизации диаметра болтов (шпилек) и расстояния между ними. Однако следует избегать использования болтов (шпилек) диаметром менее 12 мм, а расстояние между ними должно быть в пределах 3–5 диаметров.

Особое внимание стоит уделить уменьшению расстояния от внешних размеров прокладки до осей болтов (шпилек), что позволит создать более компактную конструкцию фланцевого соединения и снизить расход материалов.

Выбор между болтами и шпильками для соединений среднего и низкого давления в первую очередь зависит от конструктивных факторов. В случаях, когда возможно сократить расстояние от внешних размеров прокладки до осей шпилек, целесообразно использовать шпильки, ввинчиваемые в глухие отверстия. Для высоконагруженных соединений высокого давления предпочтительнее использовать исключительно шпильки, как ввинчиваемые в глухие отверстия, так и сквозные.

Таблица 2 содержит рекомендованные диаметр болтов или шпилек в зависимости от давления P и условного диаметра корпуса аппарата D. Расчетное количество болтов или шпилек можно найти по следующему выражению:

![]()

где Dб – диаметр болтовой окружности в метрах: Dб = Dн.п + d0 + 0,01; Dн.п – наружный диаметр прокладки в метрах.

Значение числа шпилек округляется в большую сторону, желательно, чтобы оно было кратно четырем. Если Zр больше 8, число шпилек можно округлить до ближайшего большего целого, а если Zр меньше 8, количество шпилек должно быть кратно двум, но не менее четырех.

Нагрузка на шпильки должна учитывать внутреннее давление, обеспечивая необходимое удельное давление на прокладку, что гарантирует герметичность в рабочих условиях.

Таблица 2. Рекомендации по диаметрам шпилек

| Рабочее давление P, МПа | Условный диаметр Dу, м | |||||||

| 0,80 | 1,00 | 1,20 | 1,60 | 2,00 | 2,40 | 2,80 | 3,20 | |

| До 1 МПа | М20 | М20 | М20 | М24–М30 | М24–М30 | М24–М30 | М24–М30 | М24–М30 |

| 1,6 | М20 | М20 | М20 | М24–М30 | М24–М30 | М24–М30 | М24–М30 | М24–М30 |

| 2,5 | М20 | М24–М30 | М24–М30 | М24–М30 | М24–М30 | М42–М64 | М42–М64 | М42–М64 |

| 4,0 | М24 | М30–М42 | М30–М42 | М30–М42 | М42–М56 | М42–М56 | М56–М64 | М56–М64 |

| 6,4 | М30 | М30–М42 | М30–М42 | М42–М56 | М42–М56 | М56–М68 | М56–М68 | М56–М68 |

| 8,0 | М30–М36 | М36–М48 | М36–М48 | М48–М56 | М48–М56 | М56–М68 | М56–М68 | М56–М68 |

| 10,0 | М36–М42 | М42–М52 | М42–М52 | М52–М60 | М52–М60 | М60–М68 | М60–М68 | М60–М68 |

| 12,0 | М42–М52 | М42–М56 | М42–М56 | М56–М60 | М56–М60 | М60–М68 | М60–М68 | М60–М68 |

| 16,0 | М52–М56 | М56–М64 | М56–М64 | М56–М64 | М56–М64 | – | – | – |

| 20,0 | М56–М64 | М64–М68 | М64–М68 | М64–М68 | М64–М68 | – | – | – |

6. Определение размеров прокладок

Уплотнение соединений, которые можно разъединить (обтюрация), достигается путем сжатия поверхностей, которые должны быть герметичными, либо напрямую, либо с использованием прокладок, размещаемых между ними из более мягкого материала. Прокладки устанавливаются между фланцами, а их выбор зависит от типа устройства.

Для теплообменников в фланцевых соединениях применяют как мягкие прокладки (например, из фторопласта, резины или паронита), так и металлические прокладки (например, алюминиевые, медные или стальные). Размеры прокладок для различных диаметров фланцев приведены в таблице 11. Ширина прокладки b0 при внутреннем диаметре корпуса аппарата D больше 1 метра не должна быть меньше 10–20 мм.

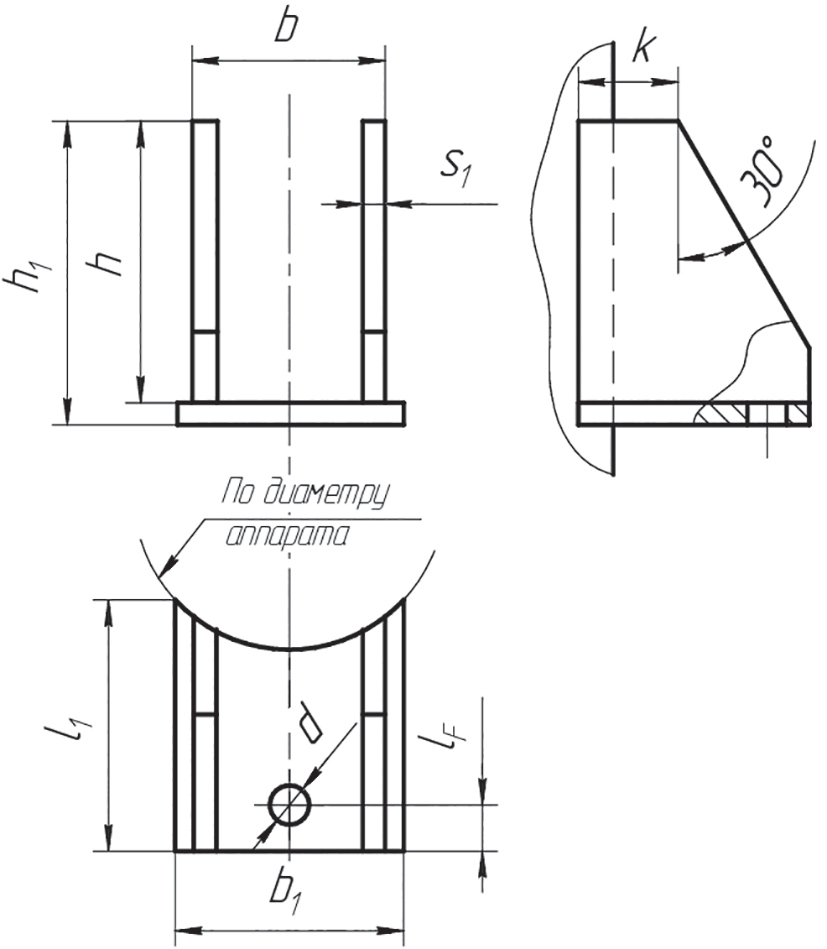

Для плоских приварных фланцев наружный диаметр прокладки рассчитывается по следующей формуле:

где S1 – толщина стенки корпуса аппарата, u – расстояние от внутренней кромки фланца до внутренней кромки прокладки, которое принимается равным:

- для резиновых прокладок u = 3δ;

- для паронитовых прокладок u = 2δ;

- для металлических прокладок u = δ, где δ – толщина прокладки.

Таблица 3. Размеры прокладок

| Тип прокладки | Внутренний диаметр фланца D, мм | Ширина прокладки b0, мм |

| Плоская неметаллическая | D ≤ 1000

1000 < D ≤ 2000 D > 2000 |

≥ 10–20

≥ 50–30 ≥ 25 |

| Плоская металлическая | D ≤ 1000

D > 2000 |

≥ 10–20

≥ 15 |

| Плоская комбинированная | D > 2000 | ≥ 10–20 |

| Зубчатая металлическая | D > 2000 | ≥ 10–20 |

| Профильная P > 4 МПа | 600 < D ≤ 800

800 < D ≤ 1000 D > 1000 |

.

≥ 8 ≥ 10 |

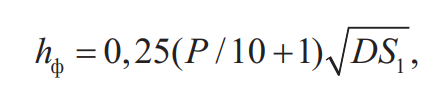

7. Опоры аппаратов

Процесс установки аппаратов на фундаменты или специфические несущие конструкции, как правило, осуществляется с использованием опор.

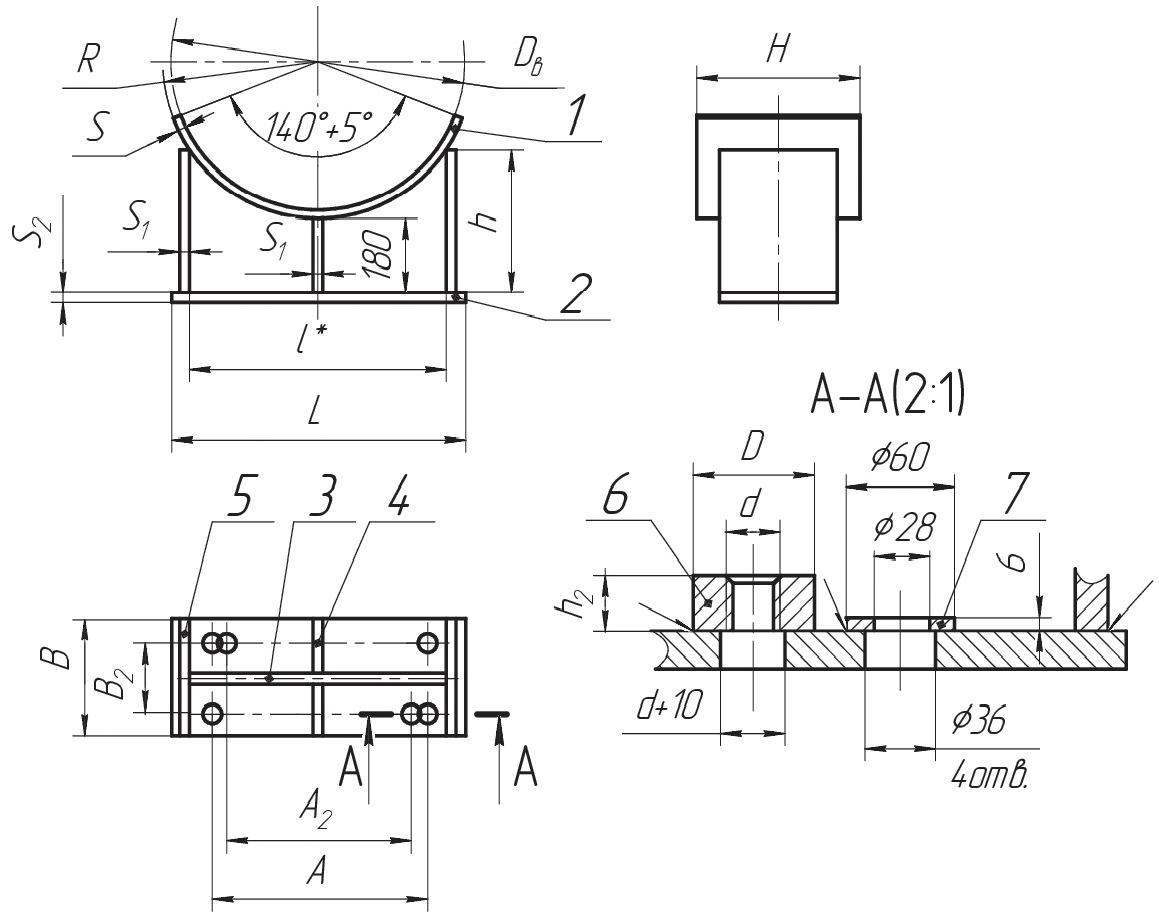

Опоры или лапы, через которые теплообменники прикрепляются к основанию или поддерживаются на специализированных конструкциях, могут быть различной формы и размеров в зависимости от конструктивных особенностей, массы и габаритов аппарата (рис. 6. 7). Конструкционные детали опор изготавливаются из фасонного проката и соединяются между собой с помощью сварки или болтов. В некоторых случаях для опор применяются литые конструкции из стали или чугуна, иногда одновременно с корпусом аппарата.

Поверхности лап и опор подвергаются обработке, чтобы достичь нужной плоскостности и чистоты, после чего в них выполняются отверстия (круглые или овальные) для крепежных болтов. Опоры или лапы крепятся к аппарату при помощи сварки или болтов, обычно через подкладные листы, которые привариваются к корпусу. Конструкция и материал лап и опор, а также места и способы их крепления к корпусу, должны соответствовать нормативно-техническим стандартам, и они определяются при проектировании аппарата.

Для вертикальных аппаратов опоры, как правило, изготавливаются сварным методом из стальных листов и фасонного проката. На рис. 6 изображены опорные лапы типа 1, выполненные по ГОСТ 26296–84. Обычно количество опор составляет два, три или четыре. Расчет опор выполняется на основе максимального веса аппарата, заполнив его водой для проведения гидроиспытаний.

Рис. 6. Опорные лапы вертикального аппарата по ГОСТ 26296–84

Для горизонтальных аппаратов установка осуществляется на две седловые опоры – подвижную и неподвижную. На рис. 7 представлена неподвижная опора типа 2 по ОСТ 26-2091–93, предназначенная для сосудов и аппаратов диаметром от 800 до 2000 мм.

Рис. 7. Неподвижная опора типа 2 по ОСТ 26-2091–93: 1 – лист опорный; 2 – плита опорная; 3–5 – ребра. 7 – втулка резьбовая (2 шт.); 8 – шайба (4 шт.)

8. Материалы, применяемые при изготовлении аппаратов

Теплообменники работают в условиях, характеризующихся широким диапазоном давлений от глубокого вакуума до 20 МПа, а также при температурах от 5 до 400 °С, что предъявляет специфические требования к материалам, используемым для их изготовления.

Основные требования к материалам:

- Материал аппарата должен быть достаточно прочным и коррозионно стойким для выдерживания предполагаемых давлений и температур теплоносителей.

- Материал должен легко поддаваться сварке, а также обрабатываться с помощью резания, давления, изгиба и других операций.

- Стоимость материала должна быть минимальной, с учетом требований к прочности и долговечности.

Корпуса теплообменных аппаратов обычно выполняются из углеродистой стали марки 20К (ГОСТ 5520–2017) или из стали общего назначения Ст3сп (ГОСТ 380–2005).

Фланцы и трубные доски, а также водяные камеры, изготавливаются из стали марок 20К и 22К (ГОСТ 5520–2017).

Для паровых труб ПВД, из-за высоких температур пара, применяется легированная сталь марки 12Х1МФ (ГОСТ 20072–74).

Трубопроводная система, кроме трубок теплообменной поверхности, изготовляется из стали 20 (ГОСТ 1050–2013).

В подогревателях низкого давления фланцы, водяные камеры и трубные доски делают из стали марки 20К, обечайки и днища – из листовой стали марки Ст3сп.

Для теплообменников с низкой температурой теплоносителя используется конструкционная углеродистая сталь.

Трубки в теплообменных аппаратах с теплообменной поверхностью от 90 до 350 м2 и температурой до 250 °С изготавливаются из латуни марок Л68, ЛО70-1 (ГОСТ 15527–2004) и сплава МНЖ5-1 (ГОСТ 492–2006).

Для аппаратов, работающих с параметрами сверхкритического пара, трубки делают из коррозионностойкой стали 08Х18Н10Т (ГОСТ 5632–2014) или стали 08Х14МФ.

Трубки для конденсаторов, работающих на пресной воде, чаще всего изготавливаются из латуни марок Л68, ЛО70-1 и сплава МНЖ5-1.

Для конденсаторов, работающих на морской воде, используются медно-никелевые сплавы (мельхиор) МНЖМц30-0,8-1 (ГОСТ 492–2006).

В условиях загрязненной циркуляционной воды трубки изготавливают из нержавеющей хромоникелевой стали (18 % Cr, 9 % Ni) и медно-никелевого сплава (90 % Cu, 10 % Ni). Однако основным недостатком трубок из нержавеющей стали является склонность к образованию трещин при воздействии ионов хлора.

9. Монтаж и испытание аппаратов

Теплообменные аппараты доставляются к месту монтажа, обычно, в полностью собранном виде. В случаях, когда транспортировка аппаратов в собранном виде невозможна, допускается поставка отдельных крупных узлов.

В комплект поставки входит следующая техническая документация:

- паспорт аппарата;

- документация по эксплуатации и ремонту, включающая инструкции по монтажу, эксплуатации, обслуживанию и консервации;

- акт внутреннего осмотра аппаратов, поставляемых в собранном виде.

Работы по монтажу включают установку аппаратов на фундаменты, установку вспомогательного оборудования, присоединение трубопроводов, установку приборов для теплового контроля и автоматического регулирования, а также настройку их работы с целью подготовки к эксплуатации.

Гидравлическое испытание. Все сосуды, предназначенные для работы под давлением, подлежат обязательным гидравлическим испытаниям, чтобы проверить их прочность и герметичность.

На этапе сборки аппарата или установки выполняются гидравлические испытания отдельных элементов: корпусов, трубной системы (если она извлекается из аппарата), и собранного аппарата, а также аппарата с дополнительным оборудованием на месте эксплуатации.

Правилами Ростехнадзора установлены следующие нормы испытательного давления для сосудов (кроме цельнолитых):

- для сосудов с рабочим давлением до 0,5 МПа – полуторное рабочее давление, но не менее 0,2 МПа;

- для сосудов с рабочим давлением более 0,5 МПа – 1,25 рабочего давления, но не менее рабочего давления плюс 0,3 МПа;

- для сосудов, работающих под вакуумом, – 0,2 МПа.

Испытательное давление должно поддерживаться в аппарате в течение 5 минут.

В случаях, когда гидравлическое испытание невозможно, например, из-за трудности удаления воды или её большого объема, разрешается проводить пневматическое испытание с использованием воздуха или инертных газов, при этом испытательное давление должно соответствовать давлению, применяемому при гидравлическом методе.\

Заключение

- Математическая точность: Процесс проектирования теплообменных аппаратов требует не только инженерных навыков, но и точных математических расчетов для определения оптимальной поверхности теплообмена и выбора подходящего материала. Это связано с тем, что даже небольшие отклонения от расчетных параметров могут существенно снизить эффективность работы устройства.

- Эволюция материалов: Вначале теплообменники изготавливались из простых металлов, таких как железо и сталь, однако с развитием технологий производства и появления новых сплавов, таких как титан и нержавеющая сталь, конструкции стали более устойчивыми к коррозии и перегреву.

- Первая теплообменная установка: Одним из первых примеров использования теплообменных аппаратов в промышленности был тепловой обмен в паровых котлах в XIX веке. Это позволило значительно повысить эффективность паровых двигателей, что в свою очередь сыграло ключевую роль в развитии транспорта и промышленности.

Конструирование теплообменных аппаратов — это комплексный и многогранный процесс, включающий в себя детальную проработку каждого элемента устройства, от выбора материалов до методов крепления и монтажа. На современном этапе развития технологии и материалы постоянно совершенствуются, что позволяет создавать более эффективные и долговечные устройства.

Внимание к деталям на каждом этапе конструирования теплообменников является залогом их надежности и долговечности в эксплуатации. Эти аппараты продолжают оставаться неотъемлемой частью технологических процессов, обеспечивая эффективное использование тепла в промышленности и энергетике.