Содержание страницы

- 1. Основные технологические циклы в литейном производстве

- 2. Подготовка формовочных материалов и приготовление смесей

- 3. Дробильно-размольное оборудование для подготовки формовочных материалов

- 4. Оборудование и методы машинной формовки

- 5. Изготовление форм и стержней: методы уплотнения смеси

- 6. Выбивка форм и стержней: оборудование и технологии

- Заключение: Тенденции развития литейных технологий

Литейное производство — одно из древнейших ремесел, известных человечеству, зародившееся еще в бронзовом веке. Первые отливки из меди и бронзы датируются V-IV тысячелетиями до нашей эры. С тех пор технология прошла колоссальный путь развития: от примитивных глиняных форм до высокоавтоматизированных комплексов, управляемых компьютерами. Сегодня литье остается одним из ключевых методов получения заготовок в машиностроении, металлургии, автомобильной, авиационной и многих других отраслях промышленности. Оно позволяет создавать детали сложнейшей конфигурации, которые невозможно или экономически нецелесообразно производить другими способами. В этой статье мы подробно рассмотрим фундаментальные технологические циклы и оборудование, составляющие основу современного литейного цеха.

1. Основные технологические циклы в литейном производстве

Производство отливок — это сложный, многостадийный технологический процесс, который включает в себя не только непосредственное формирование детали из расплавленного металла, но и огромное количество вспомогательных операций. Он характеризуется непрерывным перемещением значительных объемов разнообразных материалов: формовочных и стержневых смесей, модельно-опочной оснастки, жидкого металла, готовых отливок и производственных отходов. Эффективность всего производства напрямую зависит от слаженности и оптимизации каждого этапа.

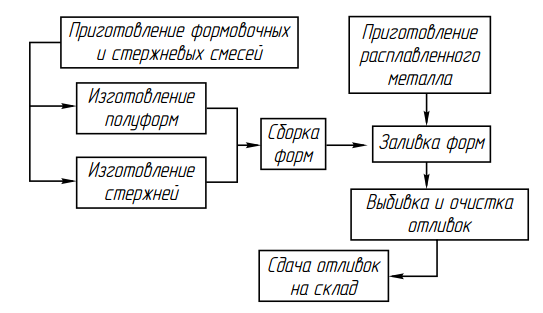

Весь производственный путь отливки можно условно разделить на четыре глобальных, взаимосвязанных технологических цикла, которые формируют главные материальные потоки в цехе (см. рис. 1):

- Подготовительный цикл: включает подготовку формовочных материалов и приготовление из них рабочих смесей. Качество будущей отливки, чистота ее поверхности и точность размеров во многом закладываются именно на этом этапе.

- Формовочный цикл: охватывает процессы изготовления литейных форм и стержней, которые образуют внутренние и внешние контуры будущей детали.

- Плавильно-заливочный цикл: объединяет подготовку шихтовых материалов, плавку металла до получения расплава с заданными химическим составом и температурой, и последующую его заливку в подготовленные формы.

- Финишный цикл: включает операции выбивки отливок из форм, их очистки от остатков смеси, удаления литниково-питающей системы и окончательной механической обработки для придания детали товарного вида и требуемых характеристик.

Последовательное выполнение этих циклов в совокупности составляет полный производственный цикл изготовления отливки, от которого зависит как качество продукции, так и экономические показатели предприятия.

2. Подготовка формовочных материалов и приготовление смесей

Формовочные и стержневые смеси являются «скелетом» литейной формы, и от их свойств напрямую зависит конечный результат. В большинстве случаев их состав многокомпонентен и включает в себя свежие песчано-глинистые материалы (соответствующие требованиям ГОСТ 2138-91 «Пески формовочные»), регенерат (восстановленный песок), оборотную смесь из выбивного отделения и различные специализированные добавки (противопригарные, газотворные и др.).

Процесс приготовления смесей является комплексным и включает следующие ключевые операции:

- Подготовка исходных компонентов: разгрузка, складирование и первичная обработка свежих материалов. Кварцевые пески подвергаются сушке, охлаждению и просеиванию для получения нужной фракции. Глина измельчается и сушится. Каменный уголь размалывается в пыль. Готовятся жидкие связующие, такие как жидкое стекло или синтетические смолы.

- Подготовка оборотной смеси: отработанная смесь после выбивки проходит через сита, магнитные сепараторы для удаления металлических включений, охлаждается в специальных установках и гомогенизируется (усредняется) по влажности и температуре для обеспечения стабильности свойств.

- Регенерация отработанных смесей: это процесс глубокого восстановления свойств использованного песка. С зерен удаляются пленки сгоревшего связующего, восстанавливается исходный зерновой состав, что позволяет значительно сократить расход свежих материалов и снизить экологическую нагрузку.

- Приготовление рабочих смесей: финальный этап, включающий точное дозирование всех компонентов, их интенсивное перемешивание в смесителях, выдержку для равномерного распределения влаги и активации связующих, и финишное разрыхление перед подачей на формовочные линии.

Для реализации этих процессов используется широкий спектр оборудования, которое можно сгруппировать следующим образом:

- а) оборудование для складирования и подготовки формовочных материалов;

- б) оборудование для подготовки оборотных смесей;

- в) смесеприготовительное оборудование;

- г) транспортное оборудование.

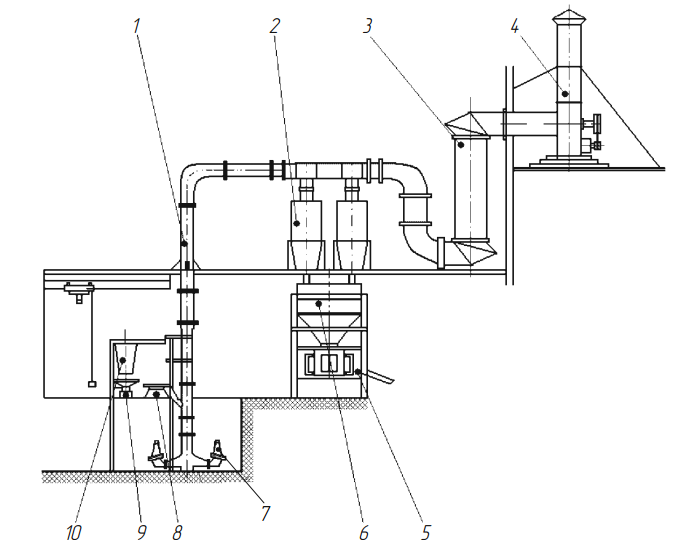

На рисунке 2 представлена современная установка для сушки песка в потоке горячего воздуха, или так называемая «сушка в кипящем слое». Сырой песок из расходного бункера 10 с помощью дискового 9 и ленточного 8 питателей равномерно подается в вертикальную сушильную трубу 1. В нижней части трубы установлены газовые горелки 7, которые создают поток горячих газов с температурой до 500-600 °C. Мощный вентилятор 4 создает разрежение, благодаря чему песок подхватывается этим потоком и движется вверх со скоростью 15-17 м/с. В этом взвешенном состоянии происходит интенсивный тепло- и массообмен: влага с поверхности зерен мгновенно испаряется. Этот метод чрезвычайно эффективен, так как позволяет совместить сушку, транспортировку и обеспыливание материала. Высушенный песок отделяется от отработанных газов в батарейном циклоне-осадителе 2 и поступает в бункер 6. Для улавливания мельчайшей пыли система оснащена скруббером 3. На выходе из бункера песок проходит через вибрационное сито 5 для отсева агломератов и частичного охлаждения.

3. Дробильно-размольное оборудование для подготовки формовочных материалов

Для измельчения кусковых материалов (глины, угля, бракованных стержней) применяются дробильно-размольные машины. В зависимости от требуемой тонкости помола их делят на дробилки (для грубого и среднего дробления) и мельницы (для тонкого измельчения).

Механическое разрушение материалов в этих машинах реализуется за счет различных физических принципов:

- Раздавливание: сжатие материала между двумя сближающимися рабочими поверхностями (типично для щековых и валковых дробилок).

- Излом: разрушение куска в результате изгибающих нагрузок.

- Истирание: измельчение за счет трения кусков материала друг о друга и о рабочие органы машины (характерно для шаровых мельниц).

- Раскалывание: приложение концентрированной нагрузки, вызывающей раскол материала.

- Удар: разрушение материала в результате резкого динамического воздействия (основной принцип работы молотковых дробилок).

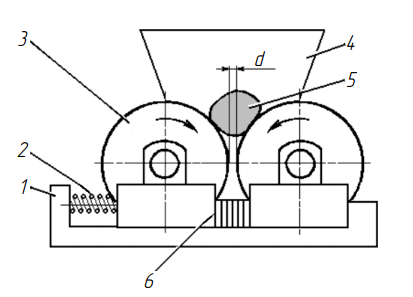

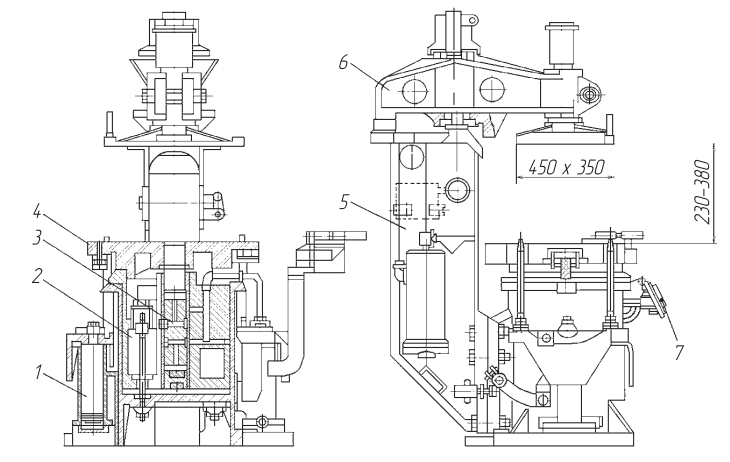

Валковые дробилки, одна из которых показана на рис. 3, широко применяются в литейных цехах для среднего и мелкого дробления карьерной глины, сухих отработанных смесей и брака стержней. Материал 5 из загрузочного бункера 4 попадает в зазор между двумя валками 3, вращающимися навстречу друг другу. Один из валков установлен в подвижных подшипниках и поджимается к другому мощной пружиной 2. Это позволяет ему отходить в сторону при попадании недробимого тела (например, куска металла), предохраняя механизм от поломки. Степень измельчения регулируется изменением зазора d между валками при помощи набора сменных калибровочных прокладок 6.

4. Оборудование и методы машинной формовки

В современном литейном производстве ручная формовка практически полностью вытеснена машинной, что позволяет добиться высокой производительности, стабильности качества и точности форм. Применяют три основных способа машинной формовки:

- Формовка в парных опоках. Это классический и наиболее распространенный метод. Форма состоит из двух половин — верхней и нижней полуформ, каждая из которых изготавливается в своей металлической раме-опоке. Обычно для этого используются две отдельные формовочные машины или позиции на автоматической линии. После уплотнения смеси и установки стержней полуформы соединяют (коппируют) и скрепляют перед заливкой.

- Стопочная формовка. Прогрессивный метод, при котором в одной опоке могут совмещаться верхняя часть одной формы и нижняя часть другой. Устанавливая такие опоки одну на другую, формируют вертикальную стопку из нескольких форм. Заливка всей стопки производится через один общий центральный литниковый стояк. Это позволяет значительно увеличить выход годного с единицы площади цеха.

- Безопочная формовка. Наиболее передовой и высокопроизводительный метод. Формы из песчано-глинистой смеси уплотняются до такой высокой плотности, что могут сохранять свою геометрию без внешней металлической опоки. Полуформы изготавливаются на одной машине-автомате и затем собираются в горизонтальную или вертикальную линию для заливки.

Сравнительная таблица методов машинной формовки

| Характеристика | Формовка в парных опоках | Стопочная формовка | Безопочная формовка |

|---|---|---|---|

| Производительность | Средняя | Высокая | Очень высокая |

| Точность отливок | Хорошая | Хорошая (возможен небольшой сдвиг по разъему) | Высокая (минимальный сдвиг) |

| Расход металла | Средний (индивидуальная литниковая система) | Низкий (общая литниковая система) | Низкий (оптимизированные литниковые системы) |

| Гибкость производства | Высокая (легкая смена моделей) | Средняя | Низкая (оптимальна для массового производства) |

| Область применения | Единичное, серийное производство | Крупносерийное производство мелких и средних отливок | Массовое производство |

5. Изготовление форм и стержней: методы уплотнения смеси

Ключевой операцией при изготовлении формы является уплотнение формовочной смеси. Цель уплотнения — достичь такой плотности и прочности, чтобы форма могла противостоять гидростатическому и динамическому давлению жидкого металла, не изменяя своих размеров, и обеспечивала получение гладкой и точной отливки. Недостаточное уплотнение ведет к браку («подутость», «размер не в допуске»), а чрезмерное — к плохому газоотводу и дефектам («газовая пористость»).

В соответствии с методами уплотнения, формовочные машины классифицируются на:

- Встряхивающие: уплотнение происходит за счет многократных ударов стола машины с опокой о наковальню. Эффективно уплотняются нижние слои смеси, прилегающие к модели.

- Прессовые: смесь уплотняется статическим давлением прессовой плиты сверху. Наибольшая плотность достигается в верхних слоях.

- Встряхивающе-прессовые: комбинированный метод, сочетающий преимущества двух предыдущих. Сначала производится встряхивание для уплотнения нижних слоев, а затем — допрессовка для уплотнения верхних. Это обеспечивает наиболее равномерную плотность по всей высоте формы.

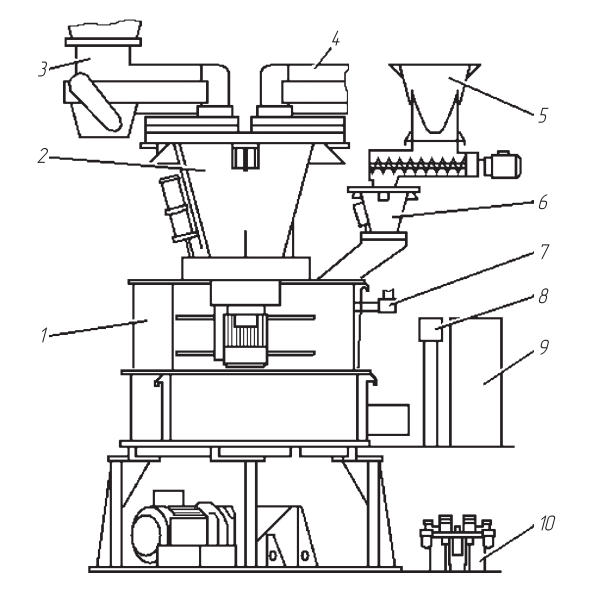

- Вибропрессовые: прессование сочетается с высокочастотной вибрацией, что способствует лучшей текучести смеси и более равномерному уплотнению (рис. 5).

- Пескодувные/Пескострельные: смесь вдувается в опоку или стержневой ящик потоком сжатого воздуха, обеспечивая хорошее заполнение сложных контуров. Часто используется с последующей допрессовкой.

- Пескометы: смесь подается ленточным транспортером в головку пескомета, где лопатками ротора разгоняется до высокой скорости и послойно «настреливается» в форму.

- Импульсные: уплотнение происходит за счет кратковременного импульса высокого давления, создаваемого быстрым сгоранием газовоздушной смеси над поверхностью формы.

6. Выбивка форм и стержней: оборудование и технологии

Выбивка залитых и остывших форм — одна из самых тяжелых и вредных операций в литейном производстве, сопровождающаяся высоким уровнем шума, пыли и вибрации. Поэтому данный процесс максимально механизируют и автоматизируют, соблюдая требования ГОСТ 12.3.027-2004 «Работы литейные. Требования безопасности».

Основным оборудованием являются выбивные решетки и барабаны. Наиболее распространены инерционный и вибрационный способы выбивки.

- При инерционном способе опока с отливкой поднимается и ударяется о решетку. За счет сил инерции формовочный ком разрушается и выпадает из опоки.

- При вибрационном способе на опоку передаются интенсивные колебания от вибраторов, которые разрушают ком смеси. Этот метод более энергозатратен, но менее шумный.

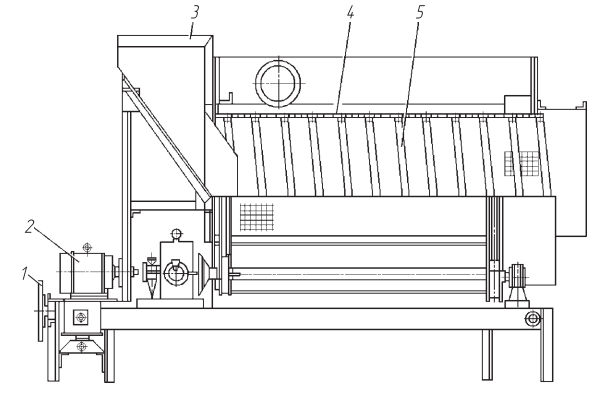

Для разрушения безопочных форм применяют выбивные барабаны (рис. 6). Это вращающийся наклонный цилиндр 4, внутренняя поверхность которого выполнена из сетки или перфорированного листа. Залитые формы подаются в приемный бункер 3. При вращении барабана формы поднимаются и падают, разрушаясь. Отработанная смесь просыпается через отверстия вниз на конвейер, а отливки, благодаря приваренной внутри винтовой полосе 5, перемещаются к выходному концу барабана и выгружаются на другой транспортер для дальнейшей очистки.

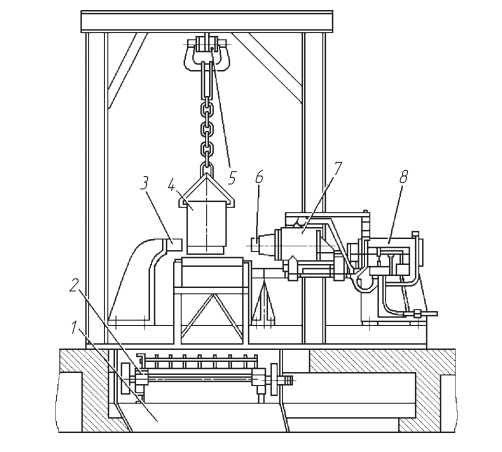

На рис. 7 показана автоматическая вибрационная установка для выбивки стержней из отливок блока цилиндров двигателя. Отливка 4, движущаяся на подвесном конвейере, в определенной точке фиксируется между пружинным упором 3 и пневмозажимом 8. После зажима включается мощный передвижной вибратор 7, который передает интенсивные колебания на отливку, разрушая внутренний стержень. Выбитая смесь проваливается через решетку 2 в бункер 1. Весь процесс автоматизирован и синхронизирован с движением конвейера. Производительность таких установок достигает 1 м3 разрушенной стержневой массы в час.

Заключение: Тенденции развития литейных технологий

Современное литейное производство продолжает активно развиваться. Основные векторы направлены на повышение автоматизации и роботизации всех циклов, улучшение экологической безопасности за счет эффективных систем регенерации и аспирации, а также на разработку новых формовочных материалов и связующих систем, позволяющих получать отливки с минимальными припусками на мехобработку (технологии «net-shape» и «near-net-shape»). Большие перспективы открывают аддитивные технологии (3D-печать) для изготовления песчаных форм и стержней сложнейшей геометрии, что революционизирует единичное и мелкосерийное производство. Компьютерное моделирование процессов заливки и кристаллизации (CAE-системы) стало неотъемлемым инструментом для предотвращения дефектов еще на этапе проектирования технологии.

Интересные факты о литейном производстве

- Царь-колокол: один из самых известных примеров гигантской отливки в истории. Его вес составляет около 202 тонн. Отлитый в 1735 году, он так и не зазвонил из-за повреждения во время пожара.

- Художественное литье: чугунное кружево Каслинского и Кусинского заводов на Урале известно во всем мире своей невероятной тонкостью и изяществом, демонстрируя высочайший уровень мастерства литейщиков.

- Литье в космосе: эксперименты по плавке и кристаллизации металлов в условиях невесомости на борту космических станций позволяют получать материалы с уникальной структурой, недостижимой на Земле.