Содержание страницы

- 1. Ремонт деталей с применением капрона

- 2. Ремонт деталей с применением капрона литьем под давлением

- 3. Виды напыления полимерных композиций в виде порошков

- 4. Ремонт деталей с применением составов на основе эпоксидной смолы

- 5. Технология заделки трещин

- 6. Ремонт деталей с применением клеев

- 7. Организация рабочих мест для проведения ремонта

Ремонт деталей и узлов синтетическими материалами находит все более широкое применение в ремонтном производстве. В качестве синтетических материалов используются составы на основе эпоксидной смолы, различные пластмассы и клеи. Нанесение синтетических материалов на поверхность изношенных или поврежденных деталей в основном осуществляется двумя способами: покрытие из раствора кистью и покрытие литьем под давлением. Нанесение покрытий из раствора кистью используют для восстановления изношенных или поврежденных поверхностей крупногабаритных, а также сложных по конфигурации деталей. Склеивать можно различные материалы, соединять которые другими способами затруднительно или даже невозможно. При этом не меняется структура материалов и их физические свойства, так как отсутствует тепловое воздействие. Клеи должны выдерживать вибрации и значительные температуры, быть водои маслостойкими и затвердевать достаточно быстро. Клеи нужны для заделывания трещин и проломов, соединения деталей, защиты и выравнивания поверхностей, восстановления изношенных мест, изготовления и закрепления деталей и уплотнения соединений.

1. Ремонт деталей с применением капрона

В ремонтной практике наибольшее распространение получил капрон марок А и В. Это твердый материал белого цвета с желтым оттенком, имеющий высокую прочность, износостойкость, маслои бензостойкость, а также хорошие антифрикционные свойства. Поставляется он в виде гранул размером 7…8 мм. Основными недостатками капрона являются низкая теплопроводность, теплостойкость и усталостная прочность. Максимально допустимая рабочая температура капроновых покрытий составляет от минус тридцати до плюс восьмидесяти градусов Цельсия. Покрытием из капрона ремонтируют поверхности втулок валов, вкладышей и других деталей. Ремонт изношенных поверхностей деталей с применением капрона в большинстве случаев производят литьем под давлением на специальных литьевых машинах. Капрон (в виде порошка размером 0,2…0,3 мм) можно наносить на поверхность детали напылением. Сущность этого способа состоит в том, что на подготовленную и подогретую поверхность детали наносится порошкообразный капрон. Ударяясь о разогретую деталь, частицы порошкообразного капрона плавятся, образуя пластмассовое покрытие.

2. Ремонт деталей с применением капрона литьем под давлением

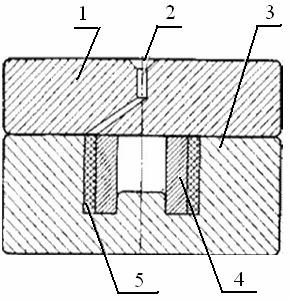

На специально подготовленную изношенную поверхность детали наносят под давлением слой капрона. Деталь устанавливают в прессформу и в образовавшийся зазор между деталью и стенкой пресс-формы нагнетают под давлением расплавленный капрон (рис. 1). Затем пресс-форму раскрывают, снимают деталь, удаляют с нее литники и облой. При необходимости капроновое покрытие механически обрабатывают до получения требуемых размеров. Для улучшения качества готовую деталь термически обрабатывают в ванне с маслом при температуре 185…190 °С и выдерживают при этой температуре в течение 10…15 мин. При нанесении капрона его нагревают до 240…250 °С и подают под давлением 4…5 МПа (40…50 кгс/см2). Пресс-форму совместно с деталью предварительно подогревают до температуры 80…100 °С. Толщина покрытия рекомендуется от 0,5 до 5 мм. Литье под давлением проводится на термопластавтоматах ДБ-3329, литьевых машинах ПЛ-71 и др. Этот способ технологически прост, не требует сложного оборудования и оснастки.

Рис. 1. Схема нанесения капрона на изношенную поверхность детали литьем под давлением: 1 – верхняя часть пресс-формы; 2 – литниковый канал; 3 – нижняя часть пресс-формы; 4 – ремонтируемая деталь; 5 – слой капрона

3. Виды напыления полимерных композиций в виде порошков

Газоплазменное напыление широко применяют для устранения вмятин и неровностей на кузовах и оперении машин. Подготовленный участок поверхности нагревают пламенем газовой горелки до температуры 200 °С. Затем специальной установкой УПН порошок воздушно-ацетиленовой струей подается на ремонтируемую поверхность. В процессе ремонта наносимый материал периодически уплотняют и формуют стальными ручными роликами.

При вихревом напылении в камеру установки загружают порошок с размером частиц 0,1…0,15 мм. Нагретую до температуры 300 °С деталь опускают в камеру, а под слой порошка вакуум-насосом подают азот. Порошок переходит в псевдосжиженное состояние, его частицы, оседая на поверхности детали, расплавляются и покрывают ее ровным слоем.

Для вибрационного напыления разогретую деталь вводят в сосуд с порошком, при этом вся система подвергается вибрации с частотой колебания 50…100 Гц; толщина слоя покрытия до 1,5 мм.

При вибровихревом напылении слой псевдосжиженного газом полимерногопорошкаподвергаютколебаниямсчастотой 50…100 Гц. При этом повышается качество покрытия. Перспективным является вибровихревое напыление на предварительно нагретую деталь. Ее устанавливают в патроне токарного станка, в резцедержателе суппорта закрепляют приспособление так, чтобы распылитель оказался выше детали (при покрытии наружных поверхностей) или внутри детали (при покрытии внутренних поверхностей). Полимерный порошок насыпают на всю длину наплавляемой поверхности и оплавляют теплом, аккумулированным металлом детали.

4. Ремонт деталей с применением составов на основе эпоксидной смолы

Главный связующий компонент этих составов – эпоксидная смола марки ЭД-6 или ЭД-5. Чаще применяют смолу ЭД-6. Это прозрачная вязкая масса светло-коричневого цвета. Для приготовления состава на основе смолы ЭД-6 на 100 частей (по массе) смолы вводят 10…15 частей дибутилфталата (пластификатор), до 160 частей наполнителя и 7…8 частей полиэтиленполиамина (отвердитель). В качестве наполнителя используют стальной порошок (160 частей), алюминиевый порошок (25 частей), цемент марки 500 (120 частей). Эпоксидную смолу разогревают в таре до температуры 60…80 °С, добавляют пластификатор, затем наполнитель. Отвердитель вводят непосредственно перед употреблением, так как после этого состав необходимо использовать в течение 20…30 мин. Составы на основе эпоксидных смол применяются для ремонта деталей, работающих при температурах от минус 70 до +120 °С. Эпоксидные смолы применяют для заделки трещин и пробоин в корпусных деталях, для восстановления неподвижных посадок и резьбовых соединений.

5. Технология заделки трещин

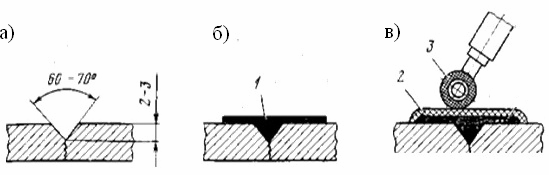

При заделке трещин определяют их границы и подготавливают поверхности (рис. 2). Границы трещины обычно засверливают сверлом диаметром 2…3 мм и снимают фаски под углом 60…70° на глубину 2…3 мм вдоль трещины на всей ее длине. Поверхность зачищают на расстоянии 40…50 мм по обе стороны трещины до металлического блеска и делают насечки. Затем обезжиривают ацетоном. Заплату вырезают из стеклоткани такого размера, чтобы она перекрывала трещину на 20…25 мм. Состав на основе эпоксидных смол готовят непосредственно перед его применением и наносят кистью или шпателем на поверхности толщиной около 0,1…0,2 мм. После этого накладывают заплату и прокатывают роликом. Составы затвердевают при температуре 18…20 °С в течение 24 часов. При повышении температуры время на отвердевание сокращается.

Рис. 2. Схема заделки трещины эпоксидной смолой: а – разделка трещины; б – заполнение составом эпоксидной смолы; в – прокатывание накладки роликом; 1 – слой смолы с отвердителем; 2 – накладка; 3 – ролик

6. Ремонт деталей с применением клеев

В ремонтной практике наибольшее применение получили клеи ВС-10Т, ВС-350 и № 88Н. Клей ВС-10Т – прозрачная однородная жидкость темно-красного цвета. Им можно склеивать между собой и в любом сочетании различные металлы и неметаллические материалы (сталь, чугун, алюминий, медь, стеклотекстолит, асбоцементные материалы и др.). Клеевой шов устойчив против воды, нефтепродуктов, холода. Температура отвердевания клея 180 °С. Давление при сжатии склеиваемых деталей равно 0,2…0,5 МПа (2…5 кгс/см2). Время выдержки для склеивания примерно 2 часа. Клей ВС-350 – многокомпонентный жидкий раствор, применяется для склеивания деталей из стали, меди, дюралюминия и теплостойких пластмасс. Диапазон рабочих температур клея от минус 60 до +100 °С. Клей устойчив к действию топлива, масел, органических растворителей, вибрации. Температура отвердевания клея равна 200 °С, давление при сжатии склеиваемых деталей 0,1…0,3 МПа (1,0…3,0 кгс/см2), время выдержки для склеивания составляет два часа.

Клей № 88Н применяют для соединения холодным способом вулканизированных резин и тканей с металлами, деревом и другими материалами. Клеевое соединение не разрушается от воздействия воды, холода, слабых растворов кислот и может выдержать температуру не более 60…70 °С. Стойкость клея по отношению к маслам, жидким топливам и растворителям неудовлетворительная.

Синтетические клеи используют для восстановления неподвижных соединений, наклейки фрикционных накладок (вместо клепки), заделки трещин. Приклеивание фрикционных накладок по сравнению с клепкой в 3 раза снижает трудоемкость ремонта, дает возможность полнее использовать фрикционные накладки, экономит значительное количество цветного металла.

Пример технологического процесса склеивания

Технологический процесс склеивания состоит из подготовки деталей, соединения их, сжатия, выдержки при заданной температуре (склеивания) и последующей обработки (при необходимости).

Для приклеивания фрикционных накладок к стальным дискам муфты сцепления сначала удаляют старые накладки. Поверхность диска очищают от грязи и ржавчины стальной щеткой, наждачной шкуркой или на шлифовальном круге. Затем обезжиривают поверхность диска ацетоном или бензином. Фрикционные накладки со стороны, обращенной к стальному диску, также обезжиривают ацетоном или бензином. На поверхность дисков и фрикционных накладок широкой кистью наносят первый тонкий слой клея ВС-10Т и дают ему подсохнуть на воздухе в течение 10…20 мин. На первый слой наносят второй. После этого фрикционные накладки устанавливают на диск и плотно прижимают к нему, обеспечивая давление сжатия 0,2…0,3 МПа. Накладки к диску прижимают в специальном приспособлении. Диски с прижатыми накладками помещают в сушильный шкаф, где их выдерживают при температуре 180 °С в течение 45…60 мин, а затем медленно охлаждают. Полностью остывшие диски освобождают от прижимов и удаляют с них наплывы клея, проверяют диски на коробление, торцовое биение и на суммарную толщину с накладками.

Преимущества способов ремонта деталей с использованием синтетических материалов: способы просты и надежны, имеют низкую себестоимость. При этом обеспечивается высокая износостойкость, антифрикционные свойства, достаточная прочность отремонтированных деталей и созданных клеевых соединений. В большинстве случаев не требуется сложного оборудования.

К недостаткам ремонта деталей с применением синтетических материалов следует отнести низкую теплопроводность и теплостойкость, низкую твердость и возможность изменения физико-механических свойств с изменением времени и температуры самих синтетических материалов, недостаточную усталостную прочность.

7. Организация рабочих мест для проведения ремонта

Участок ремонта деталей синтетическими материалами является изолированным производственным помещением. В его состав входят непосредственно помещение, где выполняется технологический процесс, и бытовые помещения (гардероб для одежды, душевая кабина, помещение для переодевания, гардероб для спецодежды, туалет, умывальник с холодной и горячей водой).

При использовании эпоксидных смол в небольших количествах разрешается работа с ними в общем помещении на постах, оборудованных приточно-вытяжной вентиляцией.

Если для отвердения синтетических материалов используются нагревательные устройства, то для них необходимо выделять отдельное помещение, так как некоторые вещества, используемые в процессе склеивания и нанесения паст, являются взрывоогнеопасными (ацетон, бензин и т. п.).

Для обдува деталей к рабочим местам должна быть подведена магистраль сжатого воздуха. Детали, подлежащие ремонту, необходимо хранить на стеллажах. Для хранения инструмента около каждого рабочего места устанавливают инструментальные шкафы.