Содержание страницы

Современные требования к прочности, долговечности и функциональности металлических деталей предъявляют особые условия к их поверхностной защите. Обычные методы, такие как гальваническое покрытие или традиционное анодирование, далеко не всегда справляются с высокими механическими и термическими нагрузками.

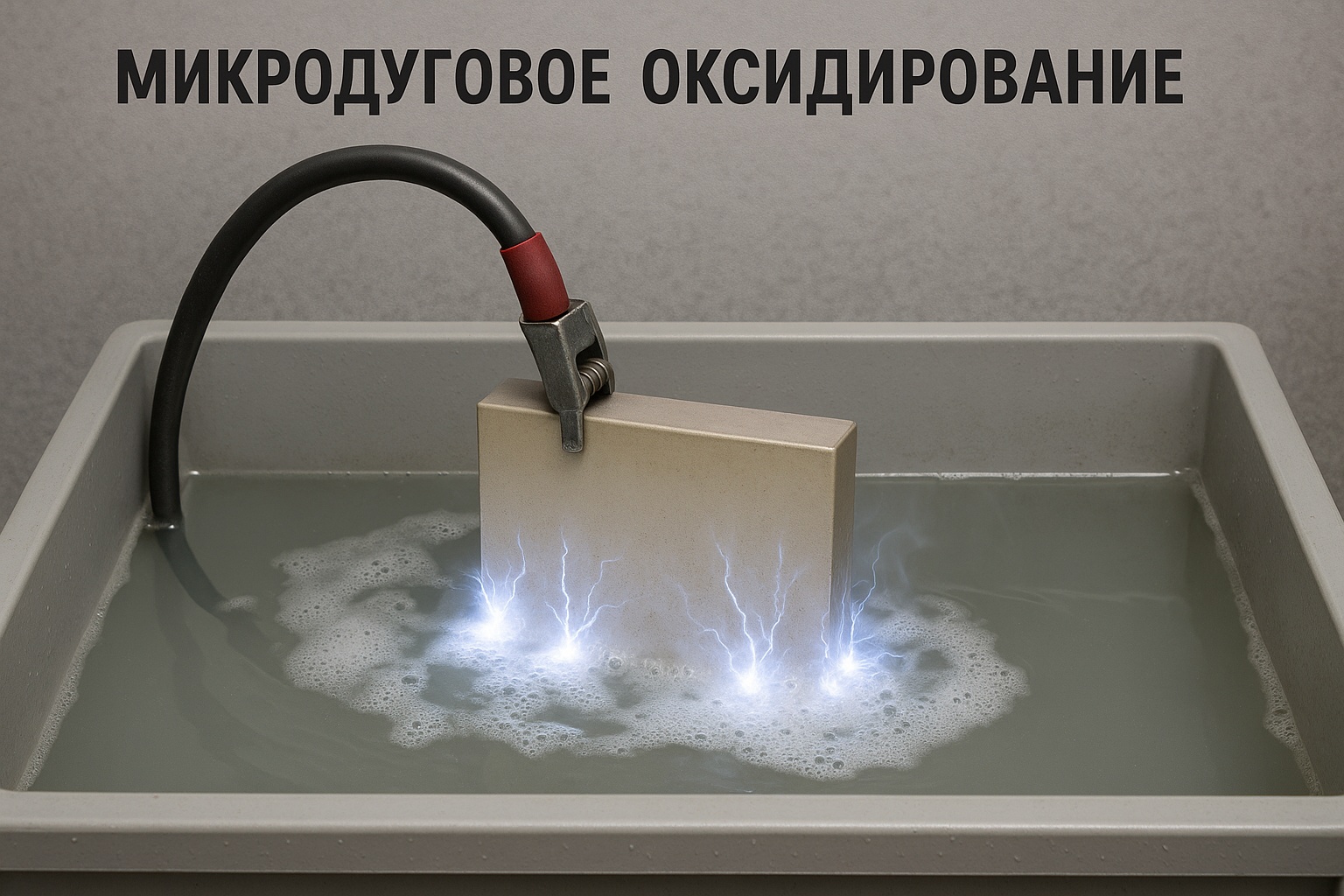

На фоне растущего спроса на надёжные, износостойкие и химически инертные покрытия всё чаще используется технология микродугового оксидирования (МДО) — один из наиболее перспективных методов электрохимической модификации поверхности металлов.

Микродуговое оксидирование позволяет создавать особые оксидные слои с уникальными свойствами — они устойчивы к высоким температурам, агрессивным средам и истиранию. Благодаря применению высоких напряжений и плазменных микровзрывов в электролите, структура получаемых покрытий отличается керамической плотностью, многослойностью и высоким сцеплением с подложкой.

Истоки микродугового оксидирования берут своё начало в середине XX века, когда в СССР исследователи начали изучать необычные явления при анодном окислении алюминия в условиях высоких напряжений. Первые научные упоминания о плазменном анодировании появились ещё в 1960-х годах. Однако широкое распространение технология получила только в 1990–2000-х годах, когда появились промышленные источники питания, способные работать в высоковольтных импульсных режимах.

Существенный вклад в развитие теории и практики МДО внесли советские и российские учёные, в том числе Н.А. Лахтин, В.В. Верещагин, С.В. Gnedenkov. Благодаря их работам удалось не только объяснить физико-химические механизмы процесса, но и адаптировать его к различным металлам и электролитам.

Микродуговое оксидирование (МДО) представляет собой передовой метод обработки поверхностей металлических изделий, который приобрёл широкую популярность в современной промышленности благодаря своей способности формировать на изделиях многофункциональные покрытия. Эти покрытия характеризуются повышенной износостойкостью, устойчивостью к коррозии, диэлектрическими свойствами, термостойкостью и эстетичной внешностью, что делает технологию особенно востребованной в различных отраслях, включая машиностроение и электронику.

Возникнув как эволюционное развитие традиционного анодирования, МДО имеет ряд ключевых отличий. Главное из них — принципиально иные режимы обработки: рабочее напряжение достигает уровней на один-два порядка выше — вплоть до 1000 В. Вместо постоянного тока применяются переменные и импульсные формы тока, а вместо кислотных электролитов чаще всего используются слабощелочные растворы. Всё это радикально изменяет механизмы формирования покрытий и их свойства.

Ключевым фактором, отличающим микродуговое оксидирование от других методов электрохимической обработки, является участие в процессе электрических микроразрядов. Эти разряды, хаотично перемещаясь по поверхности детали в растворе, создают мощное термическое и плазмохимическое воздействие, что способствует образованию керамических структур непосредственно на обрабатываемой поверхности.

Характерные особенности процесса микродугового оксидирования МДО:

- в зоне разряда формируются высокотемпературные фазы, например, кристаллический корунд, если речь идёт об алюминиевых сплавах и растворах с растворимыми алюминатами;

- высокие температуры в каналах разряда вызывают термическое расщепление воды с образованием атомарного и ионизированного кислорода;

- на фоне сильной локальной концентрации электролита развиваются специфические плазмохимические реакции;

- происходит последовательная переработка оксидных слоев, сформированных в результате электрохимических процессов.

Основные преимущества микродугового оксидирования МДО:

- экологически безопасные, неагрессивные электролиты;

- возможность нанесения покрытий без сложной предварительной подготовки поверхности;

- относительная технологическая простота и компактность применяемого оборудования.

Процесс МДО активно применяется при обработке таких металлов, как алюминий, магний, титан, тантал, ниобий, цирконий, бериллий и их сплавов, поскольку их электрохимически получаемые оксидные пленки демонстрируют униполярную проводимость в системе металл – оксид – электролит.

Микродуговое оксидирование широко применяется в производстве элементов для аэрокосмической техники, автомобилей, медицинского оборудования, приборов и устройств для пищевой промышленности, строительных конструкций, а также в электронике, энергетике и нефтехимии.

Технология микродугового оксидирования для формирования защитных покрытий

Процесс МДО уникален за счёт задействования локализованных микроразрядов, воздействующих на материал одновременно в тепловом и плазмохимическом режимах. Это даёт возможность получать покрытия, обладающие сложной многослойной структурой и улучшенными характеристиками по сравнению с анодными плёнками.

Важным преимуществом МДО является возможность формирования покрытий без применения дорогостоящей и трудоёмкой предварительной подготовки поверхности, что значительно упрощает производственный цикл и повышает его экономическую эффективность.

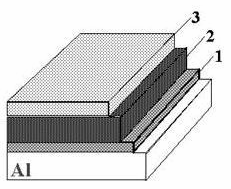

Наиболее распространённым примером являются покрытия на алюминиевых сплавах, полученные в силикатно-щелочных растворах. Эти покрытия, как правило, имеют следующую структуру:

- 1 – переходная зона, представляющая собой тонкий подслой между основой и покрытием;

- 2 – основной функциональный слой, характеризующийся высокой плотностью, твёрдостью и минимальной пористостью; главная его фаза — это корунд;

- 3 – внешний технический слой, обогащённый алюмосиликатами, выполняющий защитно-декоративную функцию (рис. 1).

Рис. 1. Структура микродугового оксидирования МДО-покрытия на алюминии

Характеристики покрытия напрямую связаны с используемым металлом, химическим составом электролита и режимами проведения обработки. Ниже приведены основные свойства МДО-покрытий, получаемых на алюминиевых материалах:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

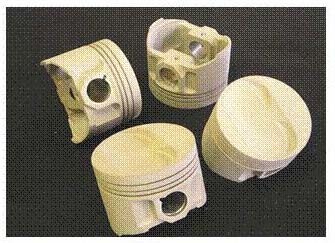

МДО-покрытия обеспечивают устойчивую защиту узлов оборудования от износа и внешних воздействий. Они применяются для обработки компонентов запорной арматуры, насосов, компрессоров, штампов, цилиндров и поршней двигателей. Эти покрытия эффективно защищают детали от эрозионного разрушения и перегрева.

Так, в транспортной и авиационной промышленности МДО используется для покрытия поршней ДВС (рис. 2), что позволяет существенно снизить тепловое воздействие на металл — температура основания уменьшается примерно в 1,5 раза. Этот же подход применяется при изготовлении лопаток турбин и форсунок в реактивных установках.

В производстве электронных приборов, а также в электротехническом секторе, покрытия МДО служат антидиффузионными и изоляционными слоями для нагревательных элементов и теплоотводов микросхем.

Рис. 2. Поршни ДВС с МДО-покрытием

Оборудование для микродугового оксидирования алюминиевых деталей

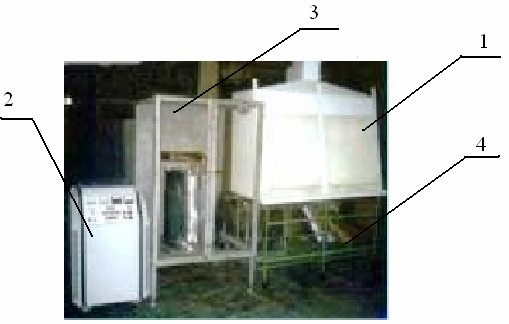

Рис. 3. Установка для микродугового оксидирования МДО алюминиевых изделий: 1 – шкаф электролитической ванны; 2 – специальный источник питания; 3 – комплект ванн для обезжиривания и промывки; 4 – система замкнутого водооборота

Современные установки для МДО позволяют обрабатывать алюминиевые изделия различных форм и размеров без деформации геометрии, так как процесс идёт внутрь материала. Эти установки применяются при обработке не только изделий из литых или деформированных алюминиевых сплавов, но и покрытий, нанесённых на стальные подложки. Они нашли применение в производстве машиностроительных компонентов, в химической и нефтедобывающей отраслях, текстильной и табачной промышленности, а также других технологических секторах.

Заключение

Интересные факты:

- При микродуговом оксидировании температура в зоне микроразряда может достигать 7000 °C, что сравнимо с температурой поверхности Солнца.

- Несмотря на высокие температуры, обрабатываемая деталь не деформируется, поскольку воздействие носит локальный и кратковременный характер.

- Покрытия, полученные методом МДО, часто включают корунд — одну из самых твёрдых природных форм оксида алюминия, что делает их устойчивыми к абразивному износу.

- Благодаря своей пористой структуре внешнего слоя, МДО-покрытия легко поддаются дополнительной пропитке, например, маслом, воском, краской или фторсодержащими составами.

- Технология МДО активно используется при производстве корпусов микросхем, обеспечивая надёжную изоляцию и теплоотвод в одной структуре.

- Некоторые компании используют микродуговое оксидирование для декоративной отделки алюминиевых предметов, включая электронные гаджеты и велосипедные рамы.

Микродуговое оксидирование — это не просто метод электрохимической обработки, а технологическая платформа, открывающая широкие возможности в защите и функционализации металлических поверхностей. Благодаря способности формировать высокопрочные керамические покрытия с заданными свойствами, МДО стало важнейшим инструментом в арсенале современной промышленности.

Высокая коррозионная стойкость, устойчивость к износу и экстремальным температурам делают эту технологию незаменимой в условиях агрессивной среды, высоких нагрузок и повышенных требований к надёжности. Перспективы развития МДО связаны с расширением ассортимента применяемых металлов, совершенствованием оборудования и переходом к автоматизированным, роботизированным линиям.