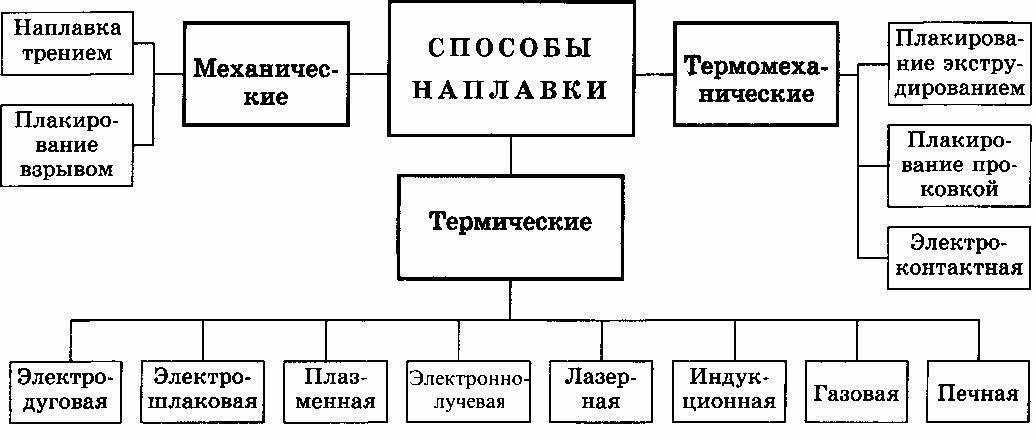

Способы наплавки, как и способы сварки, классифицируются по трем типам признаков (ГОСТ 19621–74): физическим, техническим и технологическим. Наиболее распространена и удобна классификация по физическому признаку (используемый источник нагрева). По нему основные способы наплавки и наварки можно разделить на три группы (рис. 1):

- термические (электродуговая, электрошлаковая, плазменная, электронно-лучевая, лазерная (световая), индукционная, газовая, печная);

- термомеханические (контактная, прокаткой, экструдированием);

- механические (взрывом, трением).

Рис. 1. Способы наплавки

В свою очередь, большинство из этих способов могут подразделяться по техническим (способ защиты металла в зоне наплавки, степень механизации процесса, непрерывность наплавки) и технологическим (по роду тока, количеству электродов, наличию внешнего воздействия и т. п.) признакам.

Сущность процесса наплавки заключается в использовании теплоты для расплавления присадочного материала и его соединения с основным металлом детали. Используя возможности дуговой наплавки, на поверхности детали можно получить наплавленный слой любой толщины, любого химического состава с разнообразными свойствами. Наплавка может производиться в один или несколько слоев на различные поверхности:

- плоские;

- цилиндрические;

- конические;

- сферические и др.

Толщина слоя наплавки может изменяться в широких пределах – от долей миллиметра до десятков миллиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований.

- Минимальное разбавление наплавленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным.

- Обеспечение минимальной зоны термического влияния и минимальных напряжений и деформаций. Это требование обеспечивается за счет уменьшения глубины проплавления, регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

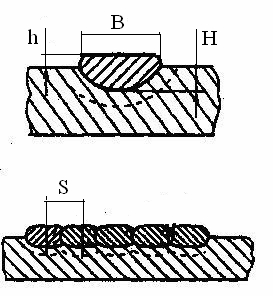

Рис. 3.2. Способы наложения слоёв при наплавке: В – ширина валика; h – высота наплавки; Н – глубина проплавления; S – шаг наплавки

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя (рис. 3.2):

- ниточными валиками с перекрытием один другого на 0,3…0,4 их ширины;

- широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др.

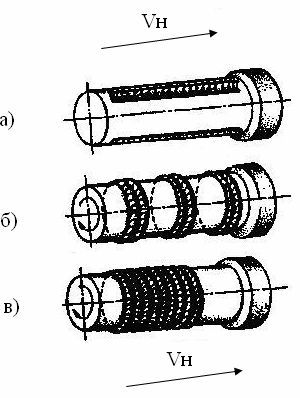

Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки. Наплавку криволинейных поверхностей тел вращения выполняют тремя способами: наплавкой валиков вдоль образующей тела вращения; по окружностям; по винтовой линии (рис. 3.3). Наплавку по образующей выполняют отдельными валиками, как при наплавке плоских поверхностей. Наплавка по окружности также осуществляется отдельными валиками до полного замыкания начального и конечного участков со смещением их на определенный шаг вдоль образующей.

Рис. 3.3. Наплавка тел вращения: а – по образующей; б – по окружности; в – по винтовой линии; Vн – скорость наплавки

При винтовой наплавке деталь вращают непрерывно, при этом источник нагрева перемещается вдоль тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали.

В этом случае источник нагрева смещают в сторону, противоположную направлению вращения. Предварительный подогрев наплавляемой детали до температуры 200…250 °С уменьшает склонность наплавленного металла к образованию трещин. Все дефекты в наплавленном металле можно подразделить на наружные и внутренние. К последним относятся непровар (несплавление наплавленного металла с основным), пористость, трещины и шлаковые включения. Наружные дефекты, к которым относятся раковины и трещины, выявляют визуально.

Режимы ручной дуговой наплавки характеризуются диаметром электрода, силой, родом и полярностью сварочного тока.

При автоматической наплавке в технологии описывают тип электродного материала (проволока, лента: сплошного сечения, порошковая), значение силы тока, напряжение дуги, длину дуги, скорость наплавки. При наплавке в защитном газе дополнительно указывают защитный газ; при наплавке под флюсом – марку флюса.

По сравнению с другими способами поверхностной обработки металла технология наплавки обладает рядом преимуществ и недостатков.

Преимущества

- Возможность нанесения металлического покрытия большой толщины. Это приносит большой эффект при восстановлении деталей с большой величиной износа, кроме того, позволяет изготавливать сосуды высокого давления из обычной стали с последующей наплавкой коррозионно-стойкой стали на внутреннюю поверхность, что более экономично по сравнению с применявшейся ранее технологией изготовления сосудов из плакированной стали, получаемой прокаткой.

- Высокая производительность наплавки, особенно механизированных и автоматизированных способов.

- Относительная простота конструкции и транспортабельность оборудования, приспособленного для выполнения работ вне помещений, например, наплавка деталей землеройных и сельскохозяйственных машин в полевых условиях.

- Отсутствие ограничений по размерам наплавляемых поверхностей изделий; наплавку можно применять для таких крупногабаритных объектов, как сосуды высокого давления атомных реакторов, конусы засыпных аппаратов доменных печей и т. д., тогда как другие способы поверхностной обработки (электролитическое или горячее металлопокрытие, цементация и т. д.) имеют существенное ограничение по размерам обрабатываемых изделий.

- Простота выполнения процесса наплавки, не требующая высокой квалификации сварщика, при автоматическом или полуавтоматическом режиме наплавки.

- Возможность нанесения износостойкого слоя на основной металл любого состава.

- Возможность повышения эффективности наплавки путем её сочетания с другими способами поверхностной обработки; например, после наплавки изделие подвергают плазменной закалке или азотированию.

Недостатки

- Ухудшение свойств наплавленного слоя из-за перехода в него элементов основного металла; например, снижение коррозионной стойкости, износостойкости и т. д.

- Деформация изделия, вызываемая высокой погонной энергией наплавки. Неправильный выбор режима наплавки может привести к чрезмерной деформации изделия, поэтому для сохранения точности размеров и формы изделия необходимо принимать особые меры, например, наплавку изделия необходимо проводить в зажатом состоянии, исключающем его деформацию, создавать «обратную» предварительную деформацию, осуществлять последующую механическую обработку.

- Неравномерность свойств наплавленных изделий, обусловленная тем, что наплавленный слой, в отличие от плакированного, имеет характерные свойства и особый состав, присущий металлу сварного шва. Поэтому для получения качественных наплавленных слоев сварщику необходимо иметь специальные сведения в области теоретической подготовки, например, металловедения, термической обработки, технологической прочности.

- Более ограниченный выбор сочетаний основного и наплавляемого металлов, чем, например, при напылении. Наплавка допускает разнообразные сочетания основного и наплавляемого металлов, однако в отличие от напыления имеются определенные ограничения, например, при наплавке титаном на стальную поверхность на границе основного металла и наплавленного слоя образуется хрупкая прослойка интерметаллических соединений, что практически исключает возможность применения методов наплавки титаном.

- Трудность наплавки мелких деталей сложной формы. Наплавка сопровождается оплавлением поверхностного слоя основного металла и протекает в условиях непрерывного перемещения сварочной ванны, состоящей из смеси основного и наплавляемого металлов. При наплавке мелких деталей условия формирования такой ванны ухудшаются, а при сложной форме изделия также затруднено её плавное перемещение, что исключает образование ровного качественного наплавленного слоя. Кроме того, мелкие детали от воздействия сварочной дуги быстро нагреваются до температуры пластического течения металла, и в результате может происходить изменение формы изделия и даже его частичное расплавление.

Изложенные выше преимущества и недостатки процесса наплавки следует учитывать при выборе оптимального способа её осуществления, требуемого сварочного оборудования и наплавочных материалов.