Содержание страницы

В современном машиностроении долговечность и надежность любого механизма напрямую зависят от качества поверхностного слоя его деталей. Именно поверхность принимает на себя основные эксплуатационные нагрузки: трение, циклические напряжения, коррозионное воздействие. Для повышения этих характеристик существует целый класс технологий поверхностного пластического деформирования (ППД), и одной из самых передовых и эффективных среди них является ультразвуковое упрочнение (УЗУ).

Суть метода, первые упоминания о котором появились еще в 1964 году в работах профессора И.И. Муханова, заключается в комбинированном воздействии на деталь статической и динамической сил. Это высокоэнергетическое воздействие приводит к «холодной ковке» микрообъемов металла, кардинально изменяя свойства поверхностного слоя: формируется наклёп, повышается твёрдость, сглаживаются неровности и создаются полезные остаточные напряжения сжатия. В результате значительно возрастает усталостная прочность, износостойкость и коррозионная стойкость деталей.

В этой статье мы подробно рассмотрим физические основы процесса УЗУ, его ключевые параметры и оборудование, разберем основные методики обработки и оценим реальную эффективность технологии на примерах из промышленной практики.

1. Принцип действия и физическая сущность процесса

В основе технологии УЗУ лежит синергия двух видов силового воздействия на обрабатываемую поверхность:

- Статическая сила (сила прижима): Это постоянное усилие, с которым рабочий инструмент прижимается к поверхности детали. Она обеспечивает непрерывный контакт и необходимый уровень начальных напряжений в металле.

- Динамическая сила: Создается ультразвуковой колебательной системой, которая заставляет рабочий инструмент вибрировать с высокой частотой (за пределами слышимости человека) и малой амплитудой. По сути, инструмент наносит по поверхности тысячи микроударов в секунду.

Под суммарным воздействием этих сил напряжения в поверхностном слое превышают предел текучести материала, что вызывает его интенсивную пластическую деформацию. Этот процесс приводит к комплексному улучшению характеристик поверхности:

- Снижение шероховатости: Микронеровности, оставшиеся после предыдущей механической обработки (например, точения), сглаживаются. Происходит эффект выглаживания.

- Увеличение микротвердости: В результате пластической деформации происходит упрочнение поверхностного слоя, известное как наклёп. Микротвердость может возрасти почти в 2 раза.

- Формирование упрочненного слоя: Глубина слоя с измененной структурой и повышенной твердостью может достигать 0.5 мм и более.

- Создание остаточных напряжений сжатия: Это один из важнейших эффектов УЗУ. Сжимающие напряжения в поверхностном слое эффективно противодействуют растягивающим напряжениям, возникающим при эксплуатации, что многократно повышает сопротивление усталостному разрушению.

2. Технологические параметры и оборудование

Для достижения требуемого результата процесс УЗУ требует точной настройки целого ряда параметров. Основная задача — подобрать такое их сочетание, которое обеспечит максимальный упрочняющий эффект без повреждения поверхности.

Ключевые параметры режима УЗУ:

- Статическая сила прижатия: Обычно находится в диапазоне 300…400 Н.

- Частота колебаний инструмента: 18…24 кГц.

- Амплитуда колебаний инструмента: 10…20 мкм.

- Скорость обработки (окружная скорость детали): 0,9…1,0 м/с.

- Продольная подача инструмента: S = 0,125 мм/об.

- Геометрия и материал инструмента: Рабочая часть (индентор) обычно имеет сферическую форму с радиусом закругления около 8 мм и изготавливается из износостойких материалов: твердых сплавов (ВК8, Т15К6) или закаленной подшипниковой стали (ШХ15).

Типовая установка для УЗУ включает в себя ультразвуковой генератор, который преобразует сетевую частоту в ультразвуковую, магнитострикционный преобразователь, превращающий электромагнитные колебания в механические, и акустическую систему (волновод-концентратор), которая усиливает амплитуду колебаний и передает их непосредственно на рабочий инструмент. Для снижения трения и износа инструмента, а также для отвода тепла в зоне обработки, как правило, применяют смазочно-охлаждающие жидкости (СОЖ), например, индустриальное масло.

3. Основные методы ультразвукового упрочнения

На практике применяются две основные разновидности технологии УЗУ, отличающиеся способом передачи энергии к обрабатываемой детали.

3.1. Ультразвуковая импульсная упрочняюще-чистовая обработка (БУФО)

Этот метод, также известный как безабразивная ультразвуковая финишная обработка (БУФО), является наиболее распространенным. Технология активно развивается благодаря работам «Северо-западного центра ультразвуковых технологий» под руководством д.т.н., профессора Ю.В. Холопова.

Обработка производится на универсальном токарном или фрезерном станке. Ультразвуковой инструмент, закрепленный в резцедержателе, напрямую контактирует с вращающейся или движущейся деталью. Каждый импульс инструмента одновременно и деформирует, и выглаживает поверхность, создавая на ней регулярный микрорельеф.

Рис. 1. Ультразвуковая импульсная упрочняюще-чистовая обработка деталей: а – упрочнение цилиндрической детали на токарном станке; б – инструмент для обработки внешних поверхностей; в – для обработки внутренних поверхностей

Ключевые преимущества метода БУФО:

- Значительное упрочнение: Микротвердость поверхности возрастает на 30…300% в зависимости от материала.

- Высокое качество поверхности: Шероховатость снижается вдвое и более, достигаются параметры, сопоставимые со шлифованием и полированием.

- Отсутствие абразивного износа: В отличие от шлифования, в поверхность не внедряются абразивные частицы, что вдвое увеличивает срок службы сопряженных деталей (например, в парах трения скольжения).

- Улучшенная маслоемкость: Создаваемый регулярный микрорельеф отлично удерживает смазку, что повышает износостойкость и коррозионную защиту.

- Возможность правки: Оптимально подобрав режимы, можно корректировать незначительные геометрические отклонения детали (например, биение вала).

3.2. Ультразвуковое деформационное упрочнение шариками

Этот метод является разновидностью обработки свободными телами и напоминает виброударную обработку, но отличается гораздо более высокой частотой и энергией воздействия. Деталь помещается в замкнутую камеру вместе с рабочими телами — множеством мелких стальных шариков (согласно актуальному ГОСТ 3722-2014) или дроби (ГОСТ 11964-81).

Стенки камеры или специальный волновод, введенный в нее, колеблются с ультразвуковой частотой, разгоняя шарики и заставляя их с высокой энергией бомбардировать поверхность обрабатываемой детали. Множественные соударения вызывают интенсивную пластическую деформацию и упрочнение поверхностного слоя.

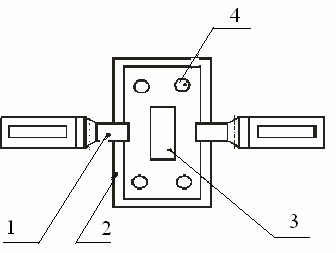

Рис. 2. Схема ультразвукового упрочнения шариками: 1 – волновод; 2 – камера; 3 – обрабатываемая деталь; 4 – стальные шарики

Главное преимущество этого способа — возможность обработки деталей сложной формы, включая внутренние полости, куда невозможно подобраться стандартным инструментом. Метод идеально подходит для упрочнения зубьев шестерен, пресс-форм, инструментов и других фасонных поверхностей.

4. Области применения и доказанная эффективность

Технология УЗУ демонстрирует высочайшую эффективность там, где традиционные методы финишной обработки либо недостаточно результативны, либо слишком дороги. Особенно эффективно применение УЗУ в следующих случаях:

- Для деталей из термически обработанных и труднообрабатываемых сталей (У10А, 40Х, ШХ15, аустенитных сталей типа 12Х18Н9Т).

- Для инструментов и деталей из твердых сплавов.

- Для деталей малой жесткости (тонкостенных, длинных валов), где большие статические усилия других методов ППД могут вызвать деформацию.

- В ремонтном производстве для восстановления и повышения ресурса изношенных деталей.

Практический пример: восстановление коленчатых валов

Сравнительные исследования наплавленных (восстановленных) шеек коленчатых валов показали колоссальный эффект от УЗУ. После ультразвукового выглаживания по сравнению с традиционным шлифованием были достигнуты следующие результаты:

- Твердость поверхности увеличилась на 30%.

- Глубина упрочненного слоя достигла 0,6…0,8 мм.

- Микротвердость возросла на 50%.

- Шероховатость поверхности уменьшилась в 8 раз (с Ra 1,63 до 0,2 мкм).

- Износостойкость упрочненных шеек по сравнению с неупрочненными повысилась примерно в 7 раз.

Такие результаты доказывают, что УЗУ является мощным инструментом для кардинального повышения эксплуатационных характеристик и ресурса критически важных деталей машин.

Заключение

Ультразвуковое упрочнение — это современная, высокоэффективная и универсальная технология финишной обработки, которая позволяет одновременно улучшать геометрию поверхности, ее физико-механические свойства и, как следствие, эксплуатационную надежность деталей. Она не требует сложного уникального оборудования и легко встраивается в существующие технологические цепочки, используя стандартные станки.

Благодаря своей способности формировать уникальный комплекс свойств поверхностного слоя — высокую твердость, низкую шероховатость и полезные сжимающие напряжения — УЗУ обеспечивает значительное конкурентное преимущество продукции машиностроения. В условиях постоянно растущих требований к ресурсу и надежности механизмов, роль таких передовых технологий поверхностной инженерии будет только возрастать.