Шероховатость поверхности — это важный параметр, который оказывает значительное влияние на качество и эксплуатационные характеристики деталей машин и конструкций. В большинстве случаев, от правильности определения и регулирования шероховатости зависит не только внешний вид детали, но и её работоспособность, износостойкость и долговечность.

В машиностроении шероховатость поверхности влияет на такие процессы, как трение, износ, герметичность соединений и даже безопасность эксплуатации техники. Стандарты, регулирующие этот показатель, были разработаны с учётом специфики различных отраслей и технологий. Важно правильно классифицировать поверхности, подбирать соответствующие параметры и соблюдать нормативы для достижения высокой надёжности конечного продукта.

Изучение шероховатости поверхностей и её влияние на физико-механические свойства материалов начало развиваться в конце XIX — начале XX века. На тот момент промышленность уже активно использовала металлы и сплавы для изготовления деталей, и многие процессы производства требовали точности, в том числе и в обработке поверхностей. Первые попытки стандартизировать шероховатость поверхности были предприняты в СССР в 1930-е годы, когда стало понятно, что для высококачественного машиностроения необходимо учитывать такие параметры, как шероховатость и точность обработки.

Первый отечественный стандарт, который регулирует этот вопрос, был утверждён в 1955 году и носил название «Технические требования к шероховатости поверхностей». Этот документ стал основой для многих последующих нормативов, в том числе и для ГОСТ 2789–73. Мировая промышленность также не отставала: многие страны приняли свои стандарты на определение шероховатости, которые стали основой для международных соглашений.

Вне зависимости от метода изготовления, поверхность каждой детали характеризуется наличием макро- и микронеровностей — чередующихся впадин и выступов, формирующих её микрорельеф.

Эти неровности, формирующие структурный рисунок поверхности и определяющие уровень её качества, описываются понятием шероховатость поверхности.

Конкретные значения параметров шероховатости определяются, исходя из эксплуатационных характеристик, особенностей технологического процесса, экономических расчетов и эстетических требований к поверхности. Поверхности, участвующие в сопряжении с другими элементами конструкции, обрабатываются с повышенной точностью по сравнению с нерабочими.

Регламентирование требований к шероховатости осуществляется согласно двум нормативным документам — ГОСТ 2789–73 и ГОСТ 2.309–73. Первый определяет параметры и допуски шероховатости вне зависимости от метода получения, а второй содержит правила и обозначения, применяемые при оформлении чертежной документации.

Поверхности классифицируются по типу шероховатости, используя такие основные параметры, как Ra и Rz:

- Ra — среднее значение отклонения профиля, вычисляемое арифметически; используется наиболее часто;

- Rz — представляет собой усреднённую высоту неровностей, определяемую по десяти характерным точкам.

На большинстве машиностроительных чертежей стандартным параметром при обозначении шероховатости является именно Ra, выбор которого определяется особенностями сопряжения деталей между собой в узлах и агрегатах.

Поверхности деталей подразделяются на следующие категории:

- сопрягаемые — контактирующие с другими деталями в сборке, выполняющие охватывающие или охватываемые функции;

- привалочные — касаются других поверхностей, но не участвуют в охватывании;

- свободные — не взаимодействующие с другими элементами, к ним предъявляются наименьшие требования по качеству.

Для сопрягаемых элементов устанавливаются идентичные параметры шероховатости, обеспечивая единообразие контактных поверхностей.

Ниже представлена таблица с рекомендованными значениями параметра Ra для различных категорий поверхностей.

Таблица 1. Числовые значения параметра шероховатости поверхности

| Тип поверхности | Рекомендуемое значение Ra, мкм |

| Свободные (не сопрягаемые) | 50; 25; 12,5 |

| Контактные (привалочные) | 12,5; 6,3 |

| Подвижные сопрягаемые (в условиях скольжения) | 3,2; 1,6; 0,8 |

| Резьбовые элементы | 6,3; 3,2 |

Для примера — шейки валов, сопряжённые с уплотнительными элементами, требуют значений Ra от 0,8 до 0,4 мкм. Повышенная шероховатость на таких участках приводит к ускоренному износу уплотнительных деталей и нарушению работоспособности оборудования. Поэтому излишнее занижение параметра шероховатости влечёт за собой ненужные расходы и усложнение технологии.

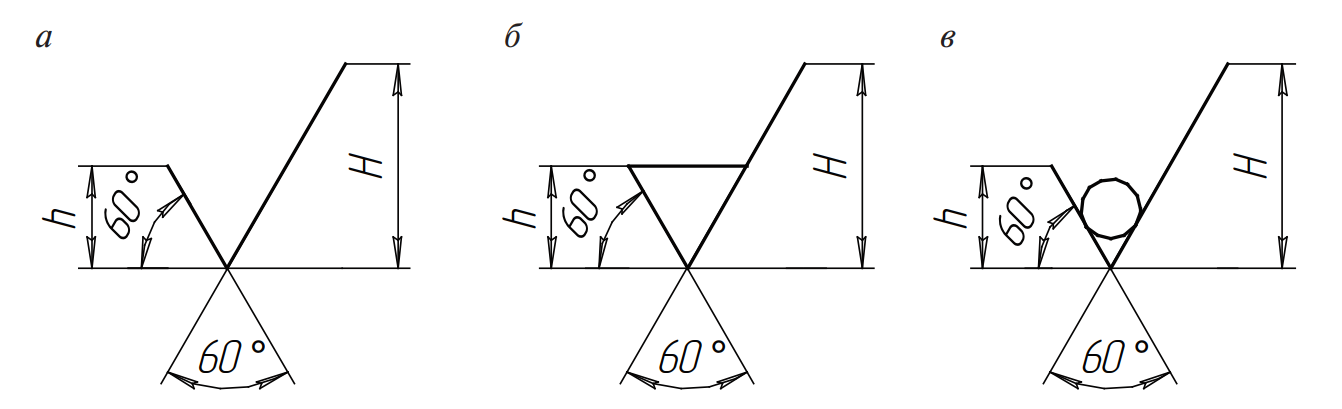

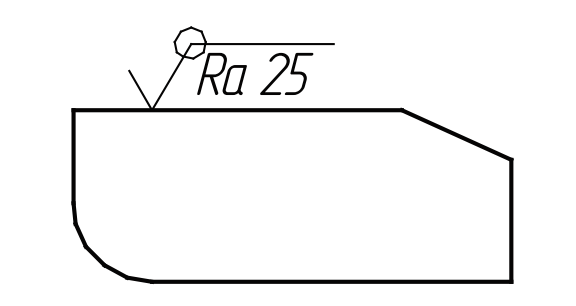

Обозначения шероховатости (рис. 1), способы их нанесения и расшифровка представлены в ГОСТ 2.309–73.

Рис. 1. Типы обозначений шероховатости: а — высота знака h соответствует высоте шрифта на чертеже; H = (1,5…3)h; толщина линий ≈ 0,5s, где s — толщина основной линии; б — знак без указания метода обработки; в — при необходимости снятия материала (например, при точении, шлифовке); г — знак, указывающий на отсутствие обработки

Размер символов шероховатости на чертежах должен совпадать с используемым размером шрифта для размеров.

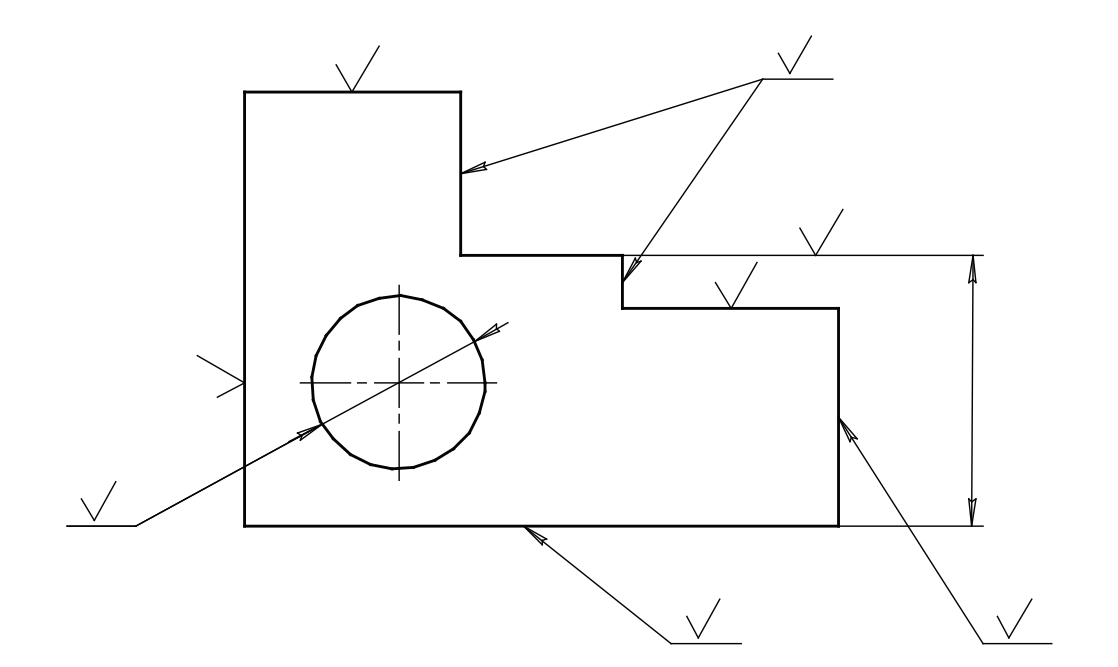

Расположение символов шероховатости допускается на линиях очертания, выносных и размерных линиях — предпочтительно ближе к размерной (рис. 2).

Рис. 2. Расположение знаков шероховатости на чертеже

Острие символа должно указывать на поверхность, к которой применяется обозначение, с той стороны, откуда возможен подход инструмента.

Нанесение повторяющихся обозначений на однотипные элементы (например, отверстия или пазы) производится однократно.

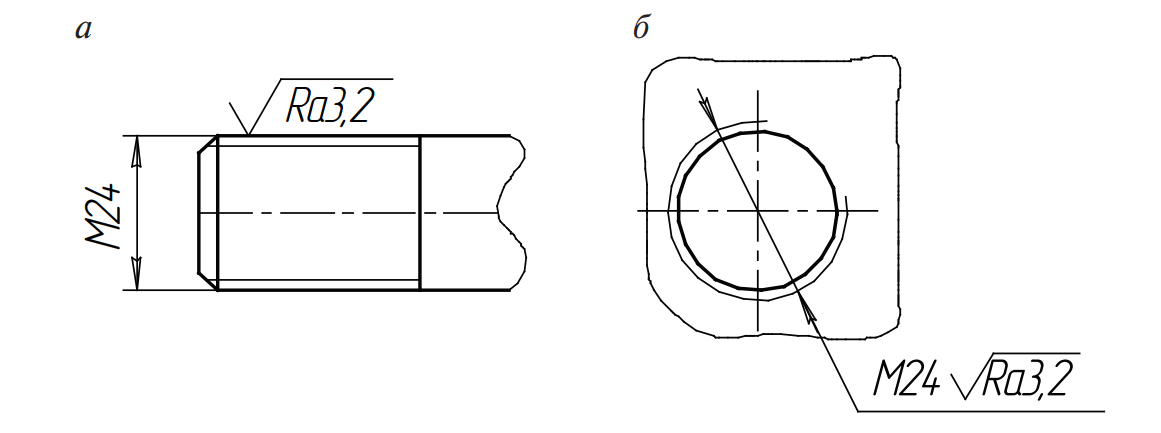

Если нужно указать шероховатость резьбовой поверхности, знак ставится на размерной или выносной линии, содержащей размеры резьбы (рис. 3).

Рис. 3. Примеры обозначения параметров шероховатости

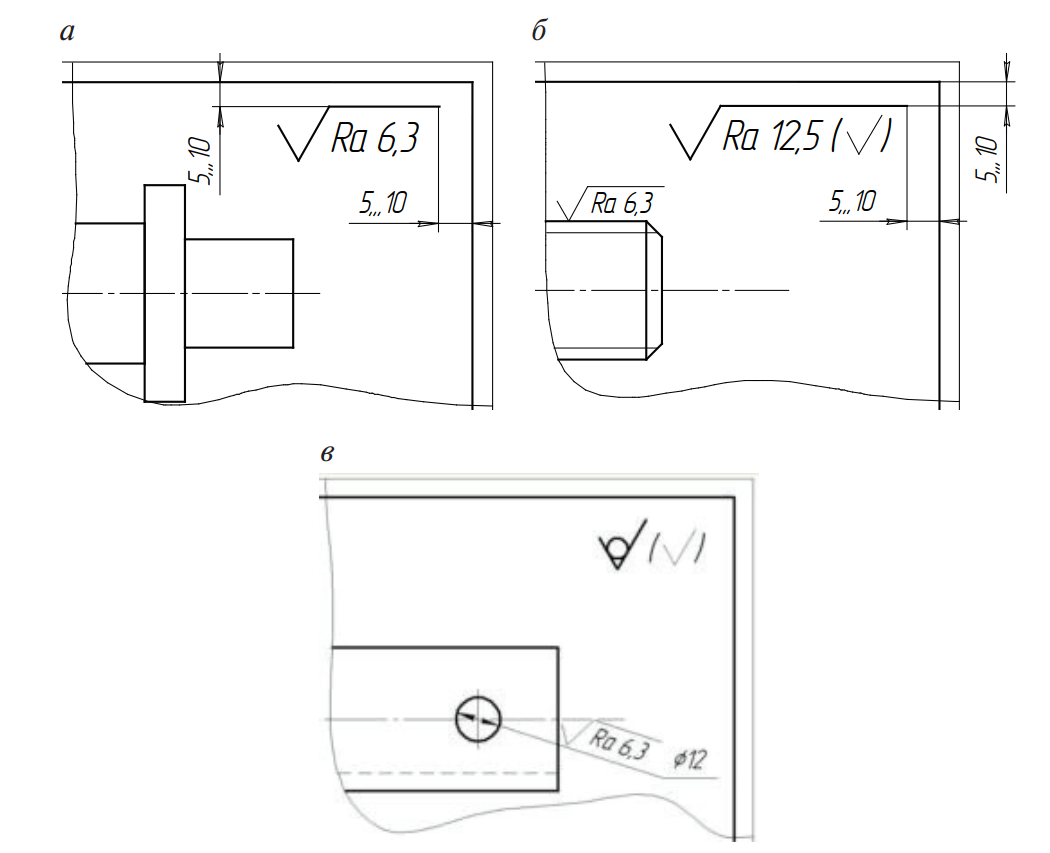

Если вся поверхность детали имеет одинаковый параметр шероховатости, его знак размещается в правом верхнем углу чертежа (рис. 4, а). При этом он не наносится на каждое изображение отдельно. Размер такого символа должен быть в 1,5 раза крупнее остальных обозначений. Расстояние от знака до границ чертежа — от 5 до 10 мм (рис. 4, а и б).

Если часть поверхностей отличается, основной знак в правом верхнем углу дополняется уточняющим значком в скобках, а остальные обозначения наносятся в привычных местах (рис. 4, б).

Изделия, изготовленные из прокатного профиля, обладают шероховатостью, заданной параметрами заготовки. На их чертежах может быть применено условное обозначение (рис. 4, в).

Рис. 4. Способы обозначения шероховатости: а — единое значение; б — различные значения; в — шероховатость по стандарту заготовки

Если одинаковая шероховатость установлена для всех элементов замкнутого контура, её обозначение наносят единообразно, как показано на рис. 5. Диаметр вспомогательного кружка составляет 4…5 мм.

Рис. 5. Обозначение шероховатости при одинаковом контуре

Все параметры шероховатости должны быть корректно обозначены в чертежной документации с соблюдением требований стандарта. Это обеспечивает точность взаимодействия элементов и надёжность готового изделия.

Интересные факты:

- Значение шероховатости: Даже малые изменения в шероховатости поверхности могут существенно повлиять на производительность и долговечность техники. Например, повышение шероховатости на детали может привести к увеличению трения и, как следствие, к более быстрому износу.

- Роль в аэрокосмической промышленности: В аэрокосмической отрасли, где точность играет ключевую роль, даже микроскопические отклонения в шероховатости могут привести к дефектам в изделиях, что делает этот параметр жизненно важным для безопасности.

- Автомобильная промышленность: В автомобилестроении неправильный выбор шероховатости для сопрягаемых деталей может привести к повышенному износу и выходу из строя узлов, таких как двигатели, трансмиссии и тормозные системы.

- Технологии измерения: На сегодняшний день для измерения шероховатости поверхности используются высокоточные инструменты, такие как профилометры и лазерные сканеры, которые позволяют достигать точности до сотых долей микрона.

Заключение:

Шероховатость поверхности — это не просто характеристика внешнего вида детали, а важнейший технический параметр, определяющий её функциональные возможности. Правильный выбор и контроль этого параметра позволяет значительно повысить эффективность эксплуатации машин и механизмов, а также снизить их износ и вероятность поломок. Важно, чтобы инженеры и проектировщики уделяли должное внимание этим аспектам на всех этапах разработки и производства, соблюдая стандарты и технические требования. Сегодня, с развитием технологий, управление шероховатостью стало ещё более точным и доступным, что открывает новые горизонты для машиностроения и других отраслей.