Содержание страницы

Нанесение размеров на чертежах — один из ключевых этапов технического документооборота, напрямую влияющий на точность изготовления, контроль качества и последующую сборку деталей и узлов. Корректная размерная привязка определяет не только геометрию изделия, но и технологическую последовательность его обработки. В условиях серийного и особенно массового производства, где любые погрешности могут привести к большим потерям времени и ресурсов, стандартизированный подход к простановке размеров становится критически важным.

Особое внимание уделяется применению нормальных линейных размеров, обозначаемых рядами Ra, а также корректной геометрической интерпретации изделия. Это особенно актуально для сложных деталей, создаваемых путём наложения или вычитания геометрических примитивов, таких как цилиндры, конусы и параллелепипеды. В подобных случаях чертеж должен обеспечивать однозначное понимание конструкции, упрощать контроль и повторное изготовление, а также способствовать повышению точности сборки.

Нанесение размеров на чертеже должно выполняться в соответствии с ГОСТ 2.307–2011, который представляет собой основополагающий документ для стандартизации всех процессов, связанных с техническим черчением и проектированием. Этот ГОСТ гарантирует, что все размеры, указанные на чертежах, будут точными и понятными для последующего производства и контроля, обеспечивая унификацию в инженерных расчетах и документации.

Числовые значения на чертеже детали

Числовые значения размеров на чертеже детали указываются в миллиметрах, при этом единицы измерения не указываются. Это соответствует международной практике, где единица измерения подразумевается и автоматически ассоциируется с миллиметрами, что упрощает восприятие чертежей и ускоряет процесс проектирования.

При указании размеров, которые не соответствуют принятым стандартам, рекомендуется использовать линейные размеры, как указано в ГОСТ 6636–69. Этот стандарт описывает методику выбора размеров для различных элементов конструкции и является важным для проектировщиков и инженеров, обеспечивая гармоничную интеграцию стандартных деталей в различные механизмы.

Размеры типовых стандартных конструктивных элементов регламентируются рядом стандартов, каждый из которых учитывает специфику изготовления и применения различных элементов:

- ГОСТ 10549–80. Выход резьбы. Сбеги, недорезы, проточки и фаски — стандарты, которые определяют параметры резьбы для обеспечения ее правильной посадки и надежности соединений;

- ГОСТ 13682–80. Места под ключи гаечные. Размеры — важный стандарт, который определяет размеры рабочих поверхностей, обеспечивающие надежность и удобство работы с гаечными ключами;

- ГОСТ 6424–73. Зев (отверстие), конец ключа и размер «под ключ» — обеспечивает точность и совместимость инструментов с гайками и болтами;

- ГОСТ 21474–75. Рифления прямые и сетчатые. Форма и основные размеры — регулирует параметры для обеспечения лучшего сцепления и других эксплуатационных характеристик.

Таблица 1 содержит предпочтительные числа, приведенные в соответствии с рядами нормальных линейных размеров. Эти ряды в стандарте ГОСТ 6636–69 обозначены Ra. Важно отметить, что Ra не следует путать с шероховатостью поверхности, так как это всего лишь обозначение для размерных рядов, используемых для более точного выбора величины деталей.

При выборе подходящего ряда следует отдавать предпочтение более крупной градации размеров: ряд Ra5 предпочтительнее ряда Ra10; ряд Ra10 предпочтительнее ряда Ra20 и так далее. Это позволяет выбрать оптимальные размеры, которые соответствуют условиям производства и эксплуатации детали.

Таблица 1. Основные нормы взаимозаменяемости. Нормальные линейные размеры (с Изменениями N 1, 2)

| Размеры, мм | |||||||||||||||||

| Ряд | Дополни-тельный размер* | Ряд | Дополни-тельный размер* | ||||||||||||||

| Ra5 | Ra10 | Ra20 | Ra40 | Ra5 | Ra10 | Ra20 | Ra40 | Ra5 | Ra10 | Ra20 | Ra40 | Ra5 | Ra10 | Ra20 | Ra40 | ||

| 0.010 | 0.010 | 0.010 | – | 0.100 | 0.100 | 0.100 | 0.100 | 1.0 | 1.0 | 1.0 | 1.0 | 10 | 10 | 10 | 10 | 10.2 | |

| 0.105 | 1.05 | 10.5 | 10.8 | ||||||||||||||

| 0.011 | 0.110 | 0.110 | 1.1 | 1.1 | 11 | 11 | 11.2 | ||||||||||

| 0.115 | 1.15 | 11.5 | 11.8 | ||||||||||||||

| 0.012 | 0.012 | 0.012 | 0.120 | 0.120 | 0.120 | 1.2 | 1.2 | 1.2 | 1.25 | 12 | 12 | 12 | 12.5 | ||||

| 0.013 | 0.130 | 1.3 | 1.35 | 13 | 13.5 | ||||||||||||

| 0.014 | 0.014 | 0.140 | 0.140 | 1.4 | 1.4 | 1.45 | 14 | 14 | 14.5 | ||||||||

| 0.015 | 0.150 | 1.5 | 1.55 | 15 | 15.5 | ||||||||||||

| 0.016 | 0.016 | 0.016 | 0.016 | 0.160 | 0.160 | 0.160 | 0.160 | 1.6 | 1.6 | 1.6 | 1.6 | 1.65 | 16 | 16 | 16 | 16 | 16.5 |

| 0.017 | 0.170 | 1.7 | 1.75 | 17 | 17.5 | ||||||||||||

| 0.018 | 0.018 | 0.180 | 0.180 | 1.8 | 1.8 | 1.85 | 18 | 18 | 18.5 | ||||||||

| 0.019 | 0.190 | 1.9 | 1.95 | 19 | 19.5 | ||||||||||||

| 0.020 | 0.020 | 0.020 | 0.200 | 0.200 | 0.200 | 2.0 | 2.0 | 2.0 | 2.05 | 20 | 20 | 20 | 20.5 | ||||

| 0.021 | 0,210 | 2.1 | 2.15 | 21 | 21.5 | ||||||||||||

| 0.022 | 0.022 | 0.220 | 0.220 | 2.2 | 2.2 | 2.3 | 22 | 22 | 23 | ||||||||

| 0.024 | 0.240 | 2.4 | 24 | ||||||||||||||

| 0.025 | 0.025 | 0.025 | 0.025 | 0.250 | 0.250 | 0.250 | 0.250 | 2.5 | 2.5 | 2.5 | 2.5 | 2.7 | 25 | 25 | 25 | 25 | 27 |

| 0.026 | 0.260 | 2.6 | 26 | ||||||||||||||

| 0.028 | 0.028 | 0.280 | 0.280 | 2.8 | 2.8 | 2.9 | 28 | 28 | 29 | ||||||||

| 0.030 | 0.300 | 3.0 | 3.1 | 30 | 31 | ||||||||||||

| 0.032 | 0.032 | 0.032 | 0,320 | 0.320 | 0.320 | 3.2 | 3.2 | 3.2 | 3.3 | 32 | 32 | 32 | 33 | ||||

| 0.034 | 0.340 | 3.4 | 3.5 | 34 | 35 | ||||||||||||

| 0.036 | 0.036 | 0.360 | 0.360 | 3.6 | 3.6 | 3.7 | 36 | 36 | 37 | ||||||||

| 0.038 | 0.380 | 3.8 | 3.9 | 38 | 39 | ||||||||||||

| 0.040 | 0.040 | 0.040 | 0.040 | 0.400 | 0.400 | 0.400 | 0.400 | 4.0 | 4.0 | 4.0 | 4.0 | 4.1 | 40 | 40 | 40 | 40 | 41 |

| 0.042 | 0.420 | 4.2 | 4.4 | 42 | 44 | ||||||||||||

| 0.045 | 0.045 | 0.450 | 0.450 | 4.5 | 4.5 | 4.6 | 45 | 45 | 46 | ||||||||

| 0.048 | 0.480 | 4.8 | 4.9 | 48 | 49 | ||||||||||||

| 0.050 | 0.050 | 0.050 | 0.500 | 0.500 | 0.500 | 5.0 | 5.0 | 5.0 | 5.2 | 50 | 50 | 50 | 52 | ||||

| 0.053 | 0.530 | 5.3 | 5.5 | 53 | 55 | ||||||||||||

| 0.056 | 0.056 | 0.560 | 0,560 | 5.6 | 5.6 | 5.8 | 56 | 56 | 58 | ||||||||

| 0.060 | 0.600 | 6.0 | 6.2 | 60 | 62 | ||||||||||||

| 0.063 | 0.063 | 0.063 | 0.063 | 0.630 | 0,630 | 0.630 | 0.630 | 6.3 | 6.3 | 6.3 | 6.3 | 6.5 | 63 | 63 | 63 | 63 | 65 |

| 0.067 | 0,670 | 6.7 | 7.0 | 67 | 70 | ||||||||||||

| 0.071 | 0.071 | 0.710 | 0.710 | 7.1 | 7.1 | 7.3 | 71 | 71 | 73 | ||||||||

| 0.075 | 0.750 | 7.5 | 7.8 | 75 | 78 | ||||||||||||

| 0.080 | 0.080 | 0.080 | 0.800 | 0.800 | 0.800 | 8.0 | 8.0 | 8.0 | 8.2 | 80 | 80 | 80 | 82 | ||||

| 0.085 | 0,850 | 8.5 | 8.8 | 85 | 88 | ||||||||||||

| 0.090 | 0.090 | 0.900 | 0.900 | 9.0 | 9.0 | 9.2 | 90 | 90 | 92 | ||||||||

| 0.095 | 0.950 | 9.5 | 9.8 | 95 | 98 | ||||||||||||

Окончание табл.

| Размеры, мм | ||||||||||||||

| Ряд | Дополни-тельный размер* | Ряд | Дополни-тельный размер* | Ряд | Дополни-тельный размер* | |||||||||

| Ra5 | Ra10 | Ra20 | Ra40 | Ra5 | Ra10 | Ra20 | Ra40 | Ra5 | Ra10 | Ra20 | Ra40 | |||

| 100 | 100 | 100

110 |

100

105 110 120 |

102

108 112 115 |

1000 | 1000 | 1000

1120 |

1000

1060 1120 1180 |

1030

1090 1150 1220 |

10000 | 10000 | 10000

11200 |

10000

10600 11200 11800 |

10300

10900 11500 12200 |

| 125 | 125

140 |

125

130 140 130 |

118

135 145 155 |

1250 | 1250

1400 |

1250

1320 1400 1500 |

1280

1360 1450 1550 |

12500 | 12500

14000 |

12500

13200 14000 15000 |

12800

13600 14500 15500 |

|||

| 160 | 160 | 160

180 |

160

170 180 190 |

165

175 185 195 |

1600 | 1600 | 1600

1800 |

1600

1700 1800 1900 |

1630

1750 1830 1950 |

16000 | 16000 | 16000

18000 |

16000

17000 18000 19000 |

16500

17500 18300 19500 |

| 200 | 200

220 |

200

210 220 240 |

205

215 230 |

2000 | 2000

2240 |

2000

2120 2240 2360 |

2060

2180 2300 2430 |

20000 | 20000 | 20000 | ||||

| 25000 | 25000 | 23000

28000 |

25000

26500 28000 30000 |

25800

27200 29000 30700 |

||||||||||

| 250 | 230 | 230

280 |

230

260 280 300 |

270

290 310 315 |

2500 | 2500 | 2500

2800 |

2500

2650 2800 3000 |

2580

2720 2900 3070 |

31500 | 31500

35500 |

31500

33500 35500 37500 |

32500

34300 36300 38700 |

|

| 320 | 320

360 |

320

340 360 380 |

330

350 370 390 |

3150 | 3150

3550 |

3150

3350 3550 3750 |

3250

3450 3570 3870 |

40000 | 40000 | 40000

45000 |

40000

42500 45000 47500 |

41200

43700 46200 48700 |

||

| 400 | 400 | 400

450 |

400

420 450 480 |

410

440 460 490 |

4000 | 4000 | 4000

4500 |

4000

4250 4500 4750 |

4120

4370 4620 4870 |

50000 | 50000

56000 |

50000

53000 56000 60000 |

51500

54500 58000 61300 |

|

| 300 | 500

560 |

500

530 560 600 |

515

545 580 615 |

5000 | 5000

5600 |

5000

5300 5600 6000 |

5150

5450 5800 6150 |

63000 | 63000 | 63000

71000 |

63000

67000 71000 75000 |

65000

69000 73000 77500 |

||

| 630 | 630 | 630

710 |

630

670 710 750 |

630

690 730 775 |

6300 | 6300 | 6300

7100 |

6300

6700 7100 7500 |

6500

6900 7300 7750 |

80000 | 80000

90000 |

80000

85000 90000 95000 |

82500

87500 92500 97500 |

|

| 800 | 800

900 |

800

850 900 950 |

825

875 925 975 |

8000 | 8000

9000 |

8000

8500 9000 9500 |

8250

8750 9250 9750 |

100000 | 100000 | 100000 | 100000 | |||

Простановка размеров на чертежах деталей сложной конструкции

При простановке размеров на чертежах деталей сложной конструкции важным шагом является мысленное разделение детали на простые геометрические фигуры (цилиндры, конусы, сферы, призмы), которые могут быть использованы для точного задания размеров и формы изделия. Такой подход позволяет облегчить проектирование и изготовление, обеспечивая точность и минимизацию ошибок. Например, детали, состоящие из нескольких частей, могут быть легко спроектированы, если каждая часть будет представлена в виде простых геометрических форм.

Кроме того, важно учитывать технологию и последовательность изготовления детали. Это требует от проектировщика понимания процессов обработки материала, его физических свойств и совместимости с другими элементами в сборке. Выбор правильной последовательности операций значительно повышает эффективность производства и снижает вероятность ошибок в процессе сборки.

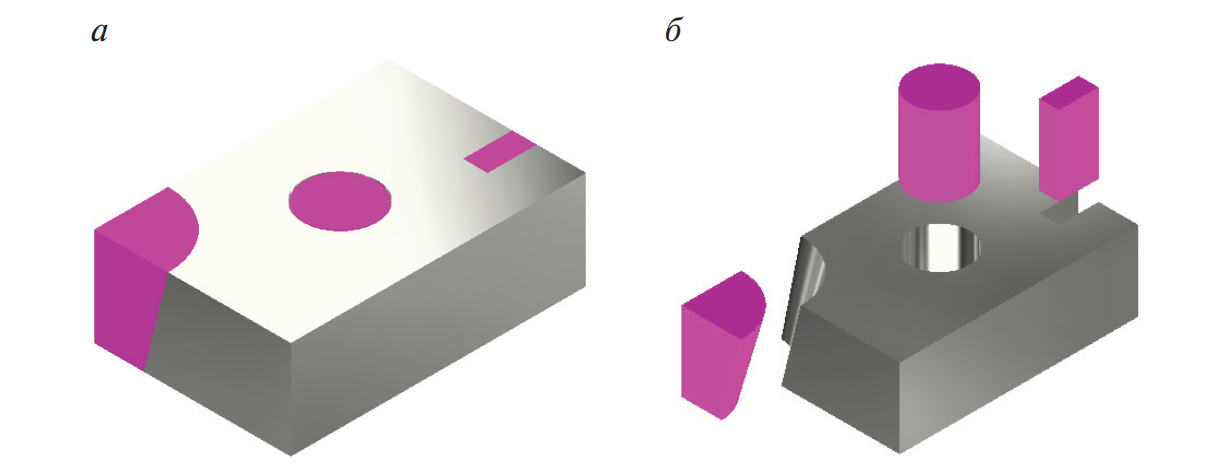

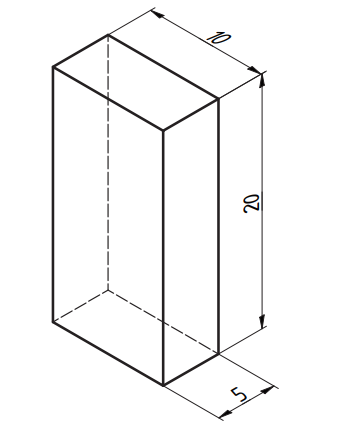

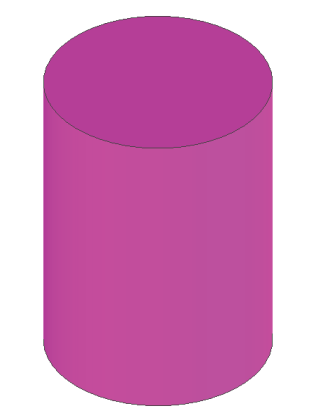

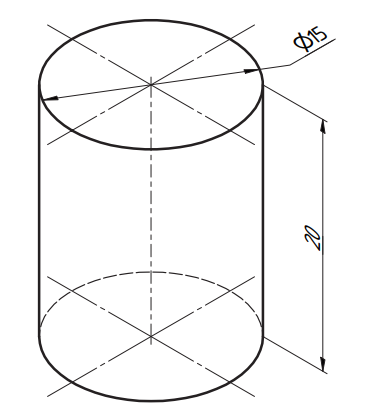

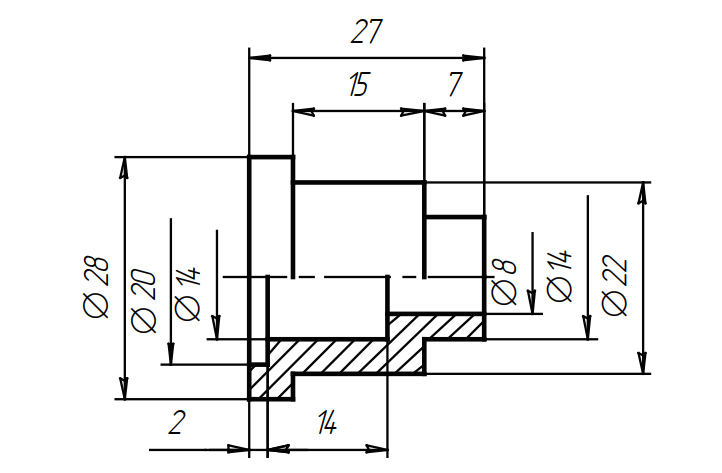

Размеры должны быть проставлены с геометрической полнотой, при этом нужно учитывать не только форму, но и технологию производства, которая также может повлиять на выбор конкретных значений размеров. Пример такого подхода представлен на рис. 1, где показано создание детали путем вычитания простых геометрических фигур. Этот подход используется в современном машиностроении для создания сложных деталей с минимальными затратами.

Рис. 1. Пример создания детали при помощи вычитания простых геометрических фигур: а — исходная деталь; б — деталь после вычитания

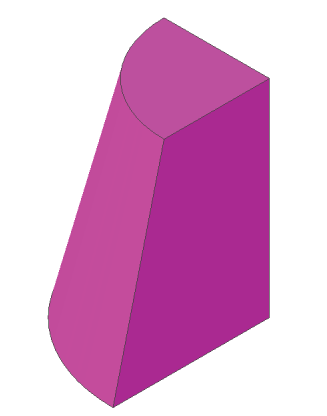

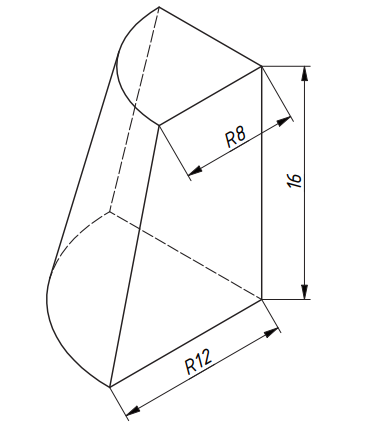

Таблица 1. Вычитаемые геометрические фигуры

| Название | Форма | Размеры |

| Часть усеченного конуса |  |

|

| Параллелепипед |  |

|

| Цилиндр |  |

|

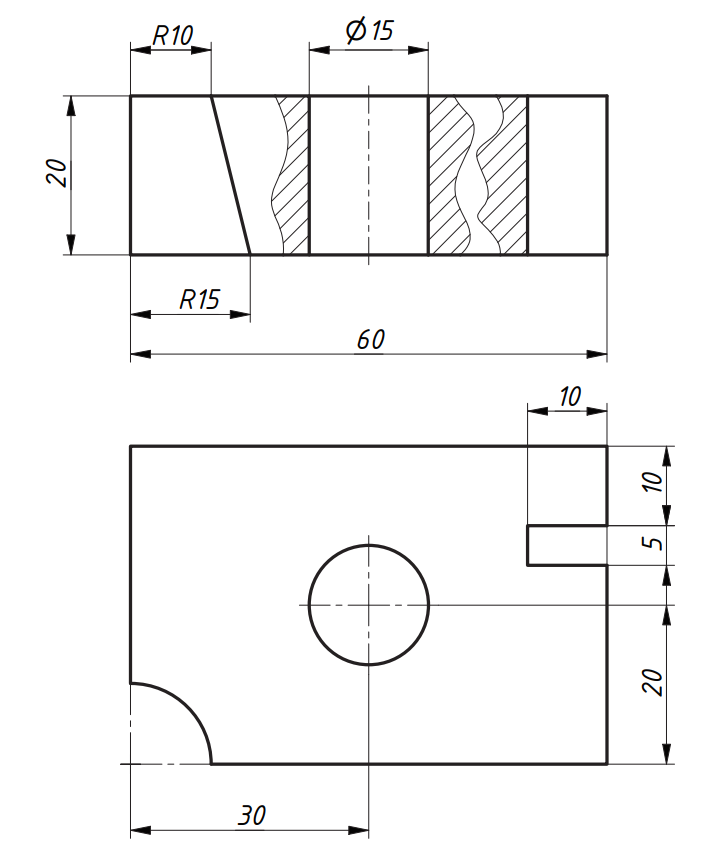

На рис. 2 показан фрагмент чертежа изделия, на котором размеры проставлены в соответствии с формами, образующими изделие поверхности. Этот пример подчеркивает важность точности в расчете и отображении размеров на чертежах для успешного изготовления и сборки деталей.

Рис. 2. Фрагмент чертежа изделия с размерами, обеспечивающими определение каждого элемента детали

Общие указания по простановке и распределению размеров на чертежах

- На чертеже всегда указывают действительные (натуральные) размеры детали, независимо от масштаба и точности изображений. Этот принцип помогает избежать ошибок при переводе чертежей и упрощает работу с проектной документацией.

- Общее количество размеров должно быть минимальным, но достаточным для изготовления и контроля детали. Это позволяет снизить вероятность ошибок, а также улучшить читаемость чертежа.

- Размерные цепи не должны быть замкнутыми, за исключением случаев, когда один из размеров указан как справочный. Это связано с тем, что замкнутые цепи могут привести к накоплению ошибок в процессе изготовления.

- Если части вида соединены с частью разреза, размеры наружной формы проставляют со стороны вида, а размеры внутренней формы — со стороны разреза. Это помогает сохранить целостность и четкость чертежа.

- Размеры элемента детали следует группировать на одном изображении и не повторять на других. Это оптимизирует процесс производства и помогает избежать путаницы.

- На каждом дополнительном изображении — виде, разрезе, сечении — наносят размеры тех элементов детали, для выявления которых оно выполнено. Это улучшает точность работы и облегчает понимание конструкции детали.

- Диаметры цилиндрических или конических поверхностей рекомендуется наносить на том изображении, где показаны образующие. Это позволяет избежать ошибок в интерпретации чертежа.

- Если на изображении поверхность изделия очерчена не более половиной окружности, то указывают размер радиуса, если более половины, то указывают диаметр. Это помогает сделать чертежи более информативными и точными.

- Размерные линии предпочтительно наносить вне контура изображения на расстоянии от контура не менее 10 мм. Это гарантирует, что размеры будут читабельными и не будут мешать восприятию изображения.

Способы нанесения размеров на чертеже

Существует несколько способов нанесения размеров, среди которых наиболее распространены базовый, цепной и комбинированный.

Базовый способ — размер проставляется от одной или нескольких вспомогательных баз. База в этом контексте представляет собой поверхность, линию или точку, которые определяют положение детали в механизме при обработке и контроле. Этот метод используется для обеспечения точности изготовления, так как размеры, проставленные от базы, минимизируют ошибки при обработке и сборке.

Цепной способ — размеры проставляются один за другим. Однако следует помнить, что использование цепного способа для более чем трех размеров может привести к накоплению ошибок и неточностей, что значительно ухудшает качество изделия.

Рис. 4. Простановка размеров цепным способом

Комбинированный способ включает элементы базового и цепного способа, что делает его наиболее универсальным и подходящим для широкого спектра чертежей. Этот метод применяется в тех случаях, когда необходимо учесть как точность размеров, так и простоту их применения.

Таким образом, простановка размеров на чертежах — это не просто формальность, а инженерная задача, от правильного решения которой зависит точность, технологичность и взаимозаменяемость деталей. Использование утверждённых стандартов, таких как ГОСТ 2.307–2011, обеспечивает единообразие технической документации, упрощает коммуникацию между конструкторскими, производственными и метрологическими подразделениями, а также гарантирует высокую точность и воспроизводимость деталей.

Современные методы оформления чертежей предусматривают как базовые, так и цепные и комбинированные способы нанесения размеров, что позволяет гибко адаптировать документацию под конкретные производственные условия. Кроме того, визуальное представление элементов конструкции с учётом геометрических форм и последовательности их образования способствует интуитивному восприятию чертежа и минимизирует риски ошибок на всех стадиях жизненного цикла изделия — от проектирования до эксплуатации.

В условиях цифровизации производства и внедрения CAD/CAM-систем требования к корректной размерной привязке остаются столь же актуальными. От того, насколько грамотно составлен чертёж, зависят точность обработки, эффективность контроля и, в конечном счёте, надёжность и долговечность готового изделия.