Содержание страницы

Проблема дефектов в металлических изделиях стара как сама металлургия. С древнейших времен кузнецы и литейщики сталкивались с трещинами, порами и другими несовершенствами, которые могли привести к разрушению меча в бою или поломке инструмента. Первоначально контроль качества основывался исключительно на визуальном осмотре и «простукивании» изделия для оценки его целостности по звуку. С промышленной революцией XIX века, появлением паровых машин, мостов и железных дорог, цена ошибки многократно возросла. Это стимулировало развитие более научного подхода к материаловедению и дефектоскопии. Однако настоящий прорыв произошел в XX веке с изобретением и внедрением методов неразрушающего контроля (НК), таких как радиография и ультразвук, которые позволили «заглянуть» внутрь металла, не нарушая его структуры. Сегодня управление качеством и своевременное выявление дефектов — это сложная наукоемкая отрасль, обеспечивающая безопасность и надежность всего, от бытовой техники до аэрокосмических аппаратов.

1. Классификация и терминология дефектов согласно ГОСТ

В современной инженерной практике для обеспечения единства понимания и требований к качеству продукции используется строгая терминология. Основополагающим документом в этой области является ГОСТ 15467-79 «Управление качеством продукции. Основные понятия. Термины и определения». Согласно этому стандарту:

Дефект — это каждое отдельное несоответствие продукции установленным требованиям нормативной документации.

Важно понимать, что не каждый дефект является фатальным. В зависимости от степени влияния на функциональность, безопасность и долговечность изделия, дефекты классифицируются по степени значимости.

1.1. Классификация по степени влияния

- Критические дефекты: Это наиболее опасные несоответствия. Наличие такого дефекта делает использование изделия по назначению практически невозможным или недопустимым с точки зрения безопасности. Например, сквозная трещина в корпусе сосуда под давлением.

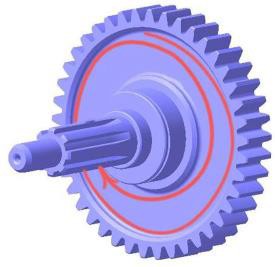

- Значительные дефекты: Они существенно влияют на служебные свойства и долговечность изделия, но не являются критическими. Например, превышение допустимого износа шестерни в редукторе, что приводит к повышенному шуму и вибрации, но не к мгновенному разрушению.

- Малозначительные дефекты: Такие несоответствия практически не влияют на эксплуатационные характеристики, но могут портить товарный вид или незначительно усложнять монтаж. Примером может служить царапина на нерабочей поверхности детали.

1.2. Классификация по возможности выявления и устранения

- Явные дефекты: Обнаруживаются при визуальном или измерительном контроле, предусмотренном стандартной технологией (например, подрез на сварном шве).

- Скрытые дефекты: Их выявление стандартными методами невозможно или не предусмотрено; они могут проявиться только в процессе эксплуатации или при использовании специальных методов неразрушающего контроля (например, внутренние поры в отливке).

- Исправимые (устранимые) дефекты: Дефекты, устранение которых технически возможно и экономически целесообразно (например, заварка кратера в конце шва).

- Неисправимые (неустранимые) дефекты: Дефекты, устранение которых невозможно или экономически невыгодно, что ведет к окончательной браковке изделия.

1.3. Классификация по происхождению

Понимание первопричины дефекта — ключ к его предотвращению в будущем. По стадии жизненного цикла изделия, на которой возникло несоответствие, дефекты делят на две большие группы.

- Производственно-технические дефекты: Возникают на этапе создания изделия.

- Металлургические: Связаны с процессом выплавки стали (ликвации, газовые пузыри, неметаллические включения).

- Литейные: Появляются при отливке заготовок (усадочные раковины, пористость, песчаные раковины, пригар, трещины).

- Технологические: Являются следствием дальнейшей обработки — ковки, прокатки, штамповки, сварки, наплавки, механической и термической обработки (флокены, волосовины, расслоения, закалочные трещины, дефекты сварных швов).

- Эксплуатационные дефекты: Возникают в процессе использования изделия после определенной наработки.

- Изнашивание: Постепенное изменение размеров и формы детали в результате трения.

- Усталость металла: Накопление повреждений под действием циклических нагрузок, приводящее к образованию и развитию усталостных трещин.

- Коррозия: Разрушение металла в результате химического или электрохимического взаимодействия с окружающей средой.

- Повреждения: Дефекты, вызванные неправильным техническим обслуживанием, перегрузками или аварийными ситуациями.

2. Детальный анализ дефектов сварных соединений

Сварные соединения являются неотъемлемой частью большинства современных конструкций. Однако процесс сварки — это сложный физико-химический процесс, нарушения в котором приводят к появлению дефектов, снижающих прочность, герметичность и общую надежность конструкции. Классификация и нормы допустимости для таких дефектов регламентируются, в частности, стандартами ГОСТ Р ИСО 6520-1-2012 (Классификация геометрических несовершенств) и ГОСТ Р 5817-2009 (Уровни качества). Рассмотрим наиболее характерные из них.

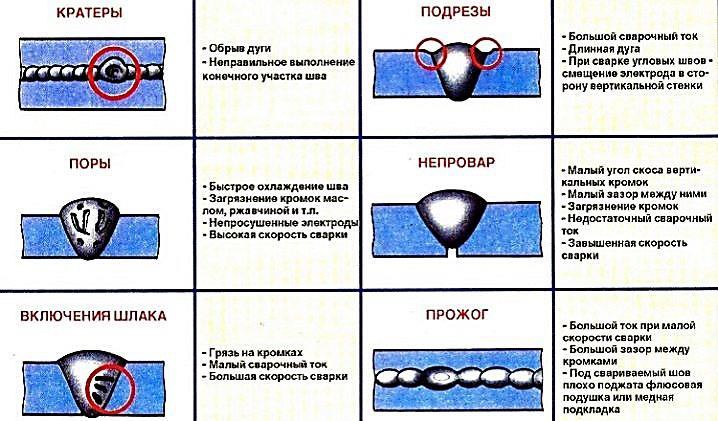

Рисунок 1 – Общая схема видов дефектов в сварных соединениях

2.1. Наружные дефекты формы шва

Эти дефекты, как правило, выявляются при внешнем осмотре и связаны с нарушением геометрии шва, вызванным неправильно подобранными режимами сварки или ошибками в подготовке соединения.

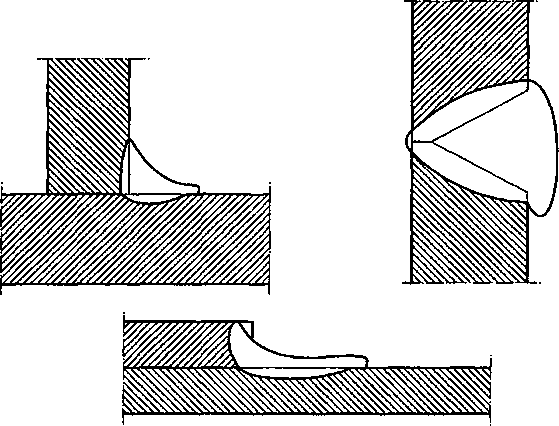

Подрезы

Подрез — это остроконечная продольная канавка в основном металле, идущая вдоль границы сварного шва. Этот дефект является серьезным концентратором напряжений и может стать очагом развития усталостных трещин. Чаще всего подрезы образуются при сварке угловых швов из-за смещения электрода или при завышенном напряжении дуги, которое делает ее слишком «широкой» и «жесткой». Жидкий металл из сварочной ванны стекает, не успевая заполнить проплавленную канавку. При автоматической сварке стыковых соединений двусторонние подрезы могут возникать из-за чрезмерной скорости сварки. Устранение подрезов, глубина которых превышает допустимые нормы, производится путем аккуратной зачистки абразивным инструментом и последующей подварки тонким валиком.

Рисунок 2 – Схематичное и реальное изображение подреза

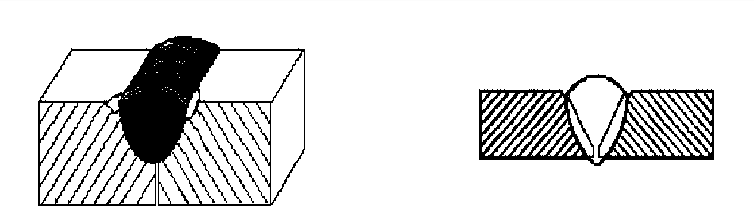

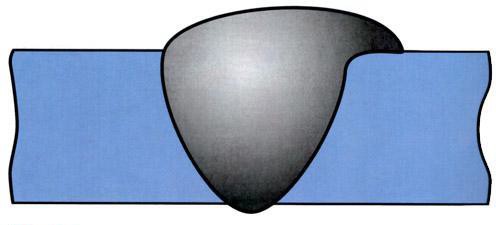

Наплывы

Наплыв (натек) — это дефект, при котором металл сварного шва натекает на поверхность основного металла, но не образует с ним сплавления. Это создает ложное впечатление прочного соединения, тогда как под наплывом скрывается опасная несплошность. Основные причины — недостаточное напряжение дуги (слабый прогрев основного металла), наличие на кромках толстого слоя окалины или ржавчины, а также подача излишнего количества присадочного металла. При сварке поворотных стыков наплывы часто вызваны неверным позиционированием электрода относительно зенита шва.

Рисунок 3 — Схематичное и реальное изображение наплыва

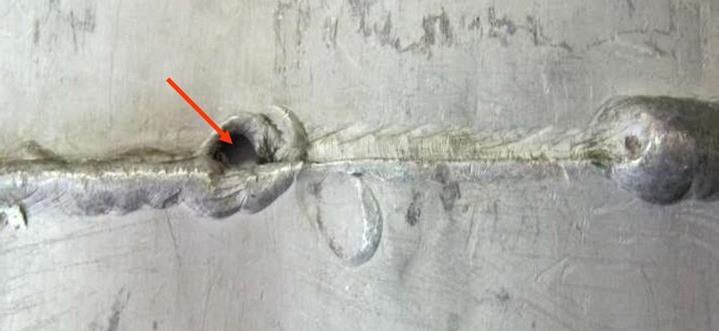

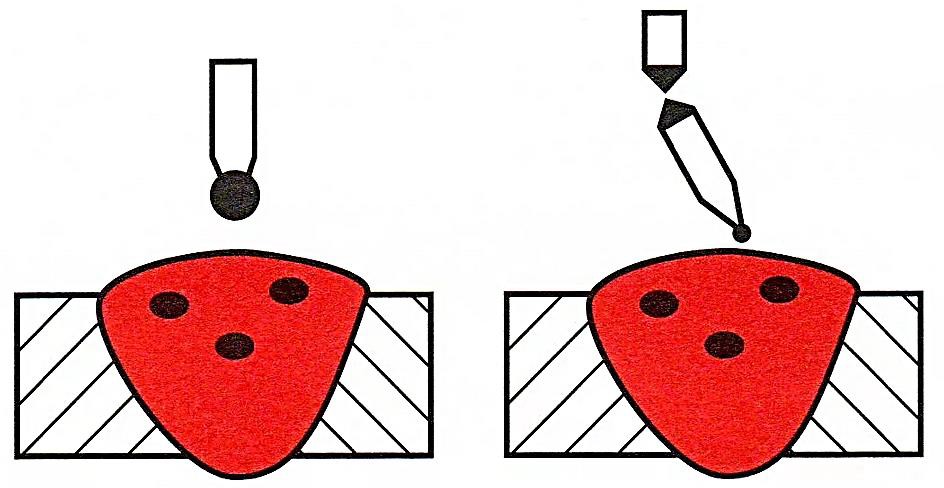

Прожоги

Прожог — это сквозное проплавление металла шва или основного металла, приводящее к вытеканию сварочной ванны и образованию отверстия. Этот дефект не только нарушает герметичность, но и свидетельствует о грубом нарушении технологии. Главная причина — чрезмерный сварочный ток или слишком низкая скорость сварки. Также прожогам способствуют увеличенный зазор между свариваемыми кромками и неплотное прилегание формирующих подкладок. Дефектные участки требуют полной вырубки, зачистки и последующей аккуратной заварки.

Рисунок 4 — Прожог в сварном соединении

Кратеры

Кратер — это углубление (усадочная раковина), образующееся в конце сварного шва в месте резкого обрыва дуги. При быстрой кристаллизации металла в кратере могут концентрироваться примеси и возникать усадочные рыхлоты, которые часто становятся отправной точкой для развития трещин. Для предотвращения этого дефекта сварку необходимо завершать, постепенно снижая ток и выводя дугу на уже заваренный участок или на специальные выводные планки, которые затем удаляются механическим путем.

Рисунок 5 — Кратеры как результат неправильного окончания сварки

2.2. Внутренние дефекты сварных соединений

Эти дефекты наиболее коварны, так как невидимы глазу и требуют для своего обнаружения применения методов неразрушающего контроля. Их возникновение связано со сложными металлургическими, термическими и гидродинамическими процессами в сварочной ванне.

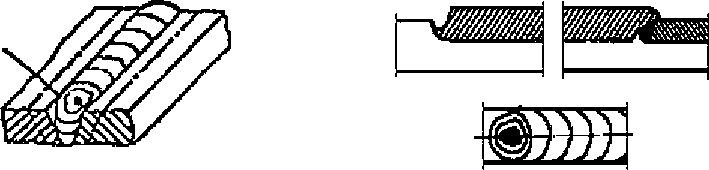

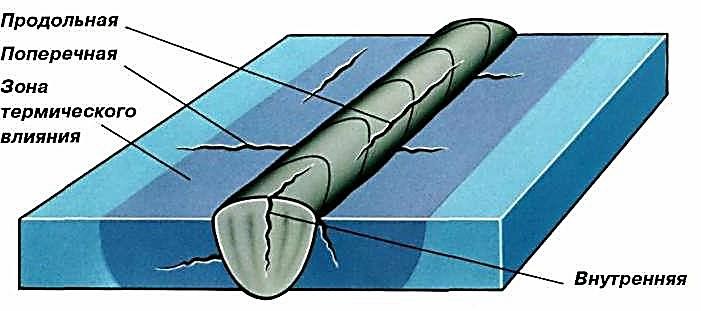

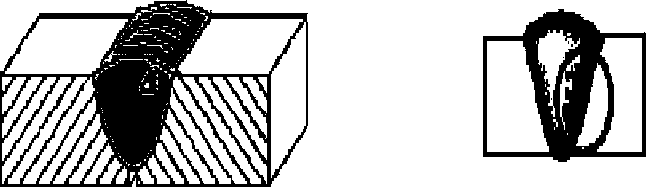

Трещины

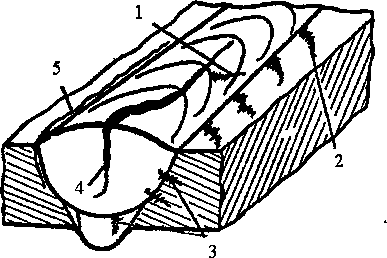

Трещина — это частичный разрыв металла, полостной дефект с минимальным раскрытием, являющийся самым опасным из всех видов дефектов сварки. Под действием нагрузок трещины могут стремительно распространяться, приводя к хрупкому разрушению всей конструкции. В зависимости от температуры образования их делят на горячие и холодные.

Рисунок 6 – Виды трещин: 1, 2, 3 – поперечные трещины в шве и зоне термического влияния; 4, 5 – продольные трещины

- Горячие (кристаллизационные) трещины возникают в процессе кристаллизации металла шва при температурах выше 1000°C. Причиной является наличие жидких прослоек легкоплавких эвтектик по границам зерен (например, сульфидов железа), которые не выдерживают растягивающих напряжений от усадки металла. Склонность к образованию горячих трещин усиливается при повышенном содержании в металле углерода, серы, фосфора и кремния.

- Холодные трещины образуются после остывания соединения, при температурах ниже 200-300°C, иногда спустя несколько часов или даже суток. Их появление связано с совокупным действием трех факторов: наличием закалочных структур (мартенсита) в зоне термического влияния, высоким уровнем остаточных напряжений и присутствием в металле диффузионного водорода.

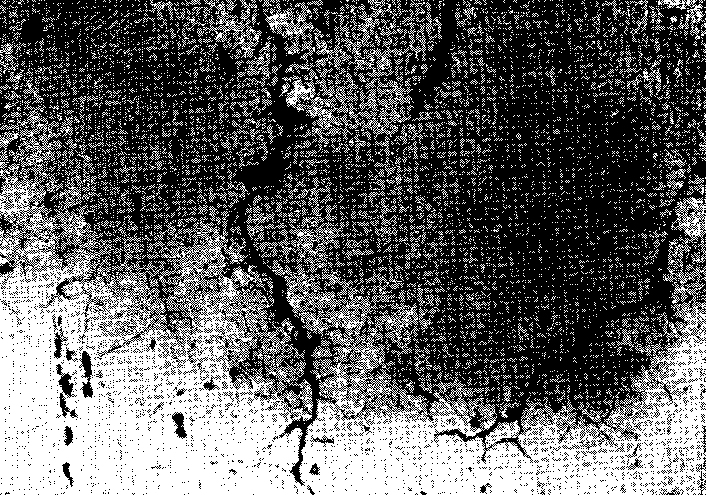

Рисунок 7 — Примеры горячих трещин в металле шва и в околошовной зоне (ЗТВ)

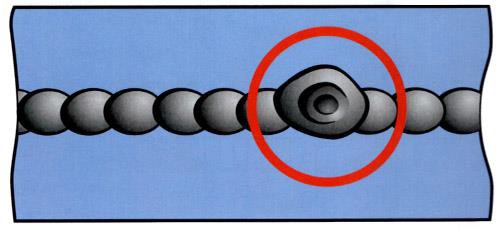

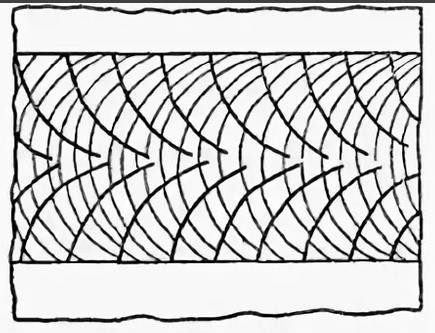

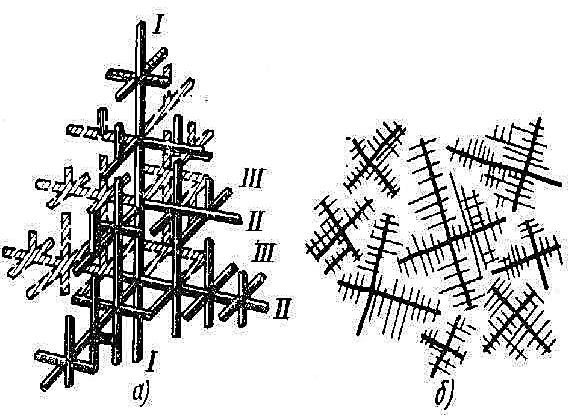

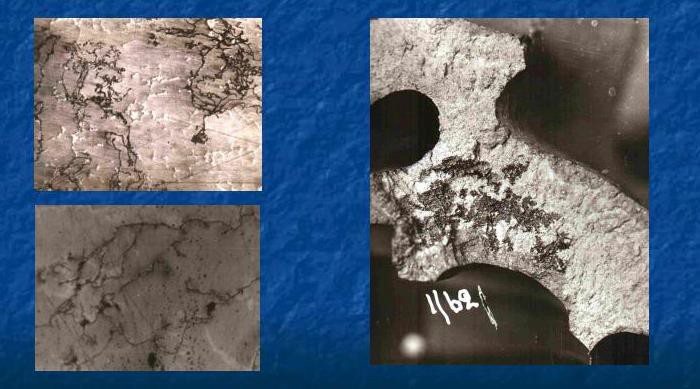

Для понимания механизма образования горячих трещин важно рассмотреть процесс кристаллизации. Он начинается с образования в расплаве зародышей (центров кристаллизации), вокруг которых растут дендритные кристаллы. По мере их роста объем жидкой фазы сокращается, и в междендритных пространствах концентрируются примеси, снижающие температуру плавления.

Рисунок 8 – Схема процесса первичной кристаллизации: а – образование центров кристаллизации; б – рост кристаллов и формирование зеренной структуры.

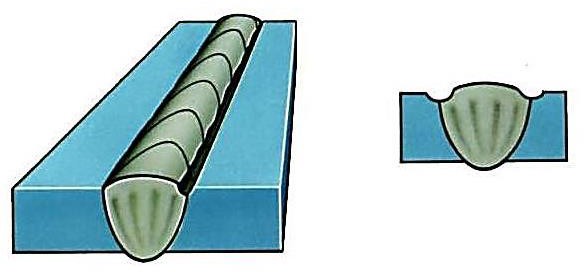

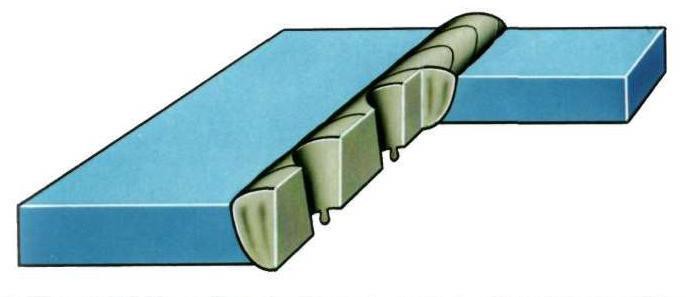

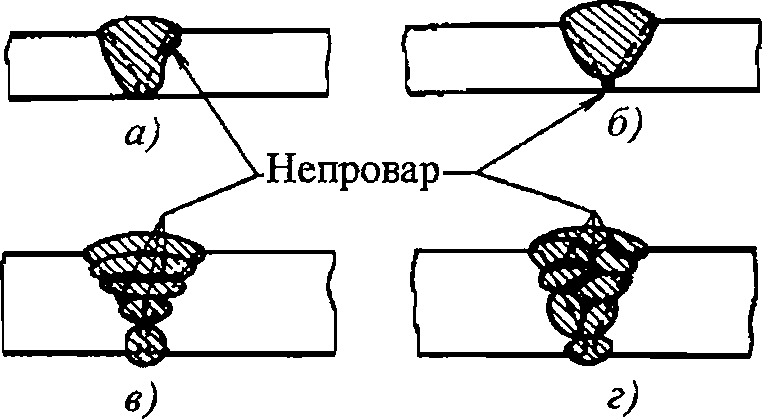

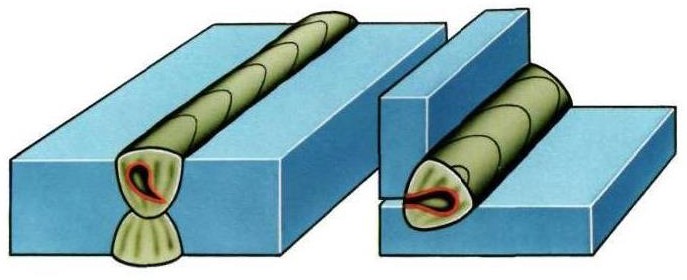

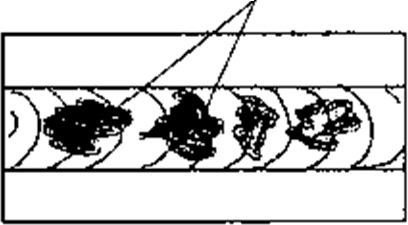

Непровары

Непровар — это локальное отсутствие сплавления между свариваемыми элементами: между основным металлом и наплавленным, в корне шва или между отдельными слоями многослойного шва. Этот дефект резко уменьшает рабочее сечение соединения и действует как острейший концентратор напряжений. Причины многообразны: недостаточный сварочный ток, слишком большая скорость сварки, неверный угол разделки кромок, малый зазор, наличие окалины или шлака на свариваемых поверхностях.

Рисунок 9 — Виды непроваров: а – по кромке с основным металлом; б – в корне шва; в – между отдельными слоями; г – между валиками

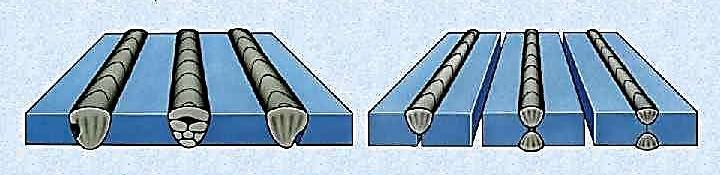

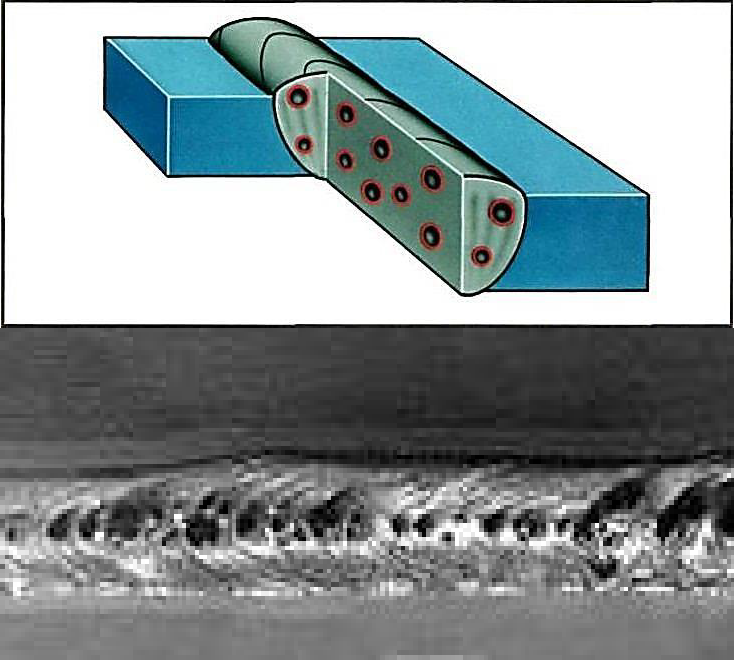

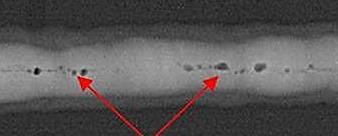

Поры и свищи

Поры — это полости, заполненные газами, как правило, округлой формы. Они образуются, когда газы (водород, азот, оксид углерода), растворенные в жидком металле сварочной ванны, не успевают выделиться до ее затвердевания. Свищи — это канальные поры, выходящие на поверхность. Основные причины пористости: влага в электродном покрытии или флюсе, наличие ржавчины, масла, краски на кромках, слишком высокая скорость сварки, недостаточная газовая защита дуги.

Рисунок 10 — Газовые поры и свищи в металле шва

Неметаллические включения

Это инородные тела, оказавшиеся запертыми в металле шва. В зависимости от природы, различают шлаковые, оксидные и вольфрамовые включения.

Шлаковые включения — это частицы шлака, которые не успели всплыть на поверхность сварочной ванны. Чаще всего они возникают при многослойной сварке из-за плохой зачистки предыдущих слоев от шлаковой корки, а также при неверном манипулировании электродом. Они имеют неправильную, часто острую форму, что делает их более опасными, чем круглые поры.

Рисунок 11 – Шлаковые включения

Вольфрамовые включения специфичны для аргонодуговой сварки неплавящимся электродом (TIG). Они появляются при касании вольфрамовым электродом сварочной ванны или при работе на завышенном токе. Частицы вольфрама очень плотные и тугоплавкие, они не растворяются в расплаве и действуют как сильные концентраторы напряжений.

Рисунок 12 – Вольфрамовые включения

Оксидные включения (плены) — это пленки тугоплавких оксидов, образующиеся на поверхности сварочной ванны (особенно при сварке алюминия, титана) и попадающие внутрь шва. Они нарушают сплошность металла и резко снижают его пластические свойства.

Рисунок 13 – Оксидные включения в структуре металла

3. Величины допускаемого износа и предельные состояния деталей

Переход от производственных дефектов к эксплуатационным вводит понятия износа и предельного состояния. Любая машина в процессе работы подвергается изнашиванию, что приводит к изменению размеров деталей, увеличению зазоров и потере первоначальных характеристик.

- Допустимый износ — это величина износа, при которой деталь или сопряжение еще сохраняют свою работоспособность и не нарушают нормальную работу всего механизма.

- Предельный износ — это износ, при котором дальнейшая эксплуатация детали становится технически небезопасной (риск поломки), экономически нецелесообразной (низкий КПД, высокий расход ресурсов) или ведет к повреждению сопряженных деталей.

3.1. Критерии установления предельного износа

Момент выбраковки детали определяется достижением предельного износа, который устанавливается на основе нескольких ключевых признаков:

- Снижение прочности: Уменьшение сечения детали из-за износа приводит к росту напряжений. Предельным считается износ, при котором коэффициент запаса прочности падает до недопустимого уровня (например, износ зубьев шестерен).

- Потеря служебных свойств: Деталь перестает выполнять свою функцию. Классический пример — износ поршневых колец в ДВС, ведущий к прорыву газов в картер, увеличению расхода масла и потере компрессии.

- Нарушение характера посадки: Износ приводит к увеличению зазора в подвижных соединениях (например, в подшипниках скольжения) или к потере натяга в неподвижных, что вызывает вибрации и нарушение кинематики.

- Негативное влияние на сопряженные детали: Чрезмерный износ одной детали ускоряет износ других. Так, износ подшипников вала редуктора вызывает его перекос, что приводит к неправильному зацеплению зубчатых колес и их ускоренному разрушению.

- Резкое снижение износостойкости: Характерно для деталей с упрочненным поверхностным слоем (цементация, азотирование). Как только этот слой истирается, износ нижележащего, более мягкого металла, начинает прогрессировать лавинообразно.

Нормы предельных износов устанавливаются на основе расчетов, экспериментальных данных и опыта эксплуатации и фиксируются в технических условиях (ТУ) и ремонтной документации. Ниже приведен пример из отраслевой документации по допустимым износам элементов подкрановых путей.

| № группы | Наименование дефекта или повреждения | Эскиз | Категория опасности | Предельно допустимые значения параметров | Примечание | |

|---|---|---|---|---|---|---|

| В исправном состоянии | В работоспособном состоянии | |||||

| 1 | Вырез в элементе несущей конструкции | А (Высокая) | Не допускается | Требуется поверочный расчет | — | |

| 2 | Локальный вырез в элементе | Б (Средняя) | Не допускается | Требуется поверочный расчет | — | |

| 3 | Отсутствие элемента конструкции | · | А (Высокая) | Не допускается | Не допускается | — |

| 4 | Разрыв (излом) элемента | А (Высокая) | Не допускается | Не допускается | — | |

| 5 | Прожог или локальное повреждение | Б (Средняя) | Не допускается | Требуется поверочный расчет | — | |

| 6 | Смятие и вертикальный износ головки рельса (параметр d) |  |

В (Низкая) | Не допускается | d ≤ 6 мм | Для рельсов типов КР70 и Р43 |

| d ≤ 7 мм | Для рельсов типов КР80 и Р50 | |||||

| d ≤ 10 мм | Для рельсов типа КР100 | |||||

| d ≤ 12 мм | Для рельсов типа КР120 | |||||

4. Методы оценки технического состояния оборудования

Оценка фактического состояния оборудования — ключевой этап в системе планово-предупредительного ремонта и обслуживания по фактическому состоянию. Она позволяет своевременно выявлять дефекты, планировать объемы ремонтных работ и предотвращать аварийные отказы.

Техническое состояние (ТС) — это совокупность свойств оборудования в определенный момент времени, характеризуемая значениями параметров, установленных нормативной документацией. Различают следующие виды ТС:

- Хорошее: Оборудование полностью соответствует всем требованиям, ремонт не требуется.

- Удовлетворительное: Имеются незначительные отклонения, не влияющие на работоспособность; обслуживание производится по плану.

- Неудовлетворительное (плохое): Обнаружены значительные дефекты, требуется внеплановый ремонт.

- Аварийное: Дальнейшая эксплуатация недопустима, требуется немедленная остановка и аварийный ремонт.

4.1. Субъективные и объективные методы контроля

Все методы оценки ТС можно разделить на две большие группы.

Субъективные (органолептические) методы основаны на использовании органов чувств человека (зрение, слух, осязание) и его опыта. Сюда относятся визуальный осмотр, прослушивание на предмет посторонних шумов, оценка вибрации и нагрева на ощупь. Несмотря на кажущуюся простоту, эти методы очень важны на начальном этапе диагностики.

Объективные (инструментальные) методы используют специализированные приборы и оборудование для получения точных количественных данных о состоянии объекта. Это основа современной технической диагностики. К ним относятся вибродиагностика, тепловизионный контроль и различные методы неразрушающего контроля (НК).

4.2. Сравнительный анализ методов неразрушающего контроля (НК)

Неразрушающий контроль позволяет обнаруживать поверхностные и внутренние дефекты, не нарушая целостности и работоспособности изделия. Выбор конкретного метода зависит от материала, типа ожидаемых дефектов и условий контроля.

| Метод | Принцип действия | Выявляемые дефекты | Преимущества | Ограничения |

|---|---|---|---|---|

| Визуальный и измерительный (VT) | Осмотр невооруженным глазом или с помощью оптических приборов (лупы, эндоскопы). | Наружные дефекты: трещины, подрезы, коррозия, деформации. | Простота, низкая стоимость, оперативность. | Не выявляет внутренние дефекты, субъективность оценки. |

| Ультразвуковой (UT) | Анализ прохождения и отражения ультразвуковых волн от границ раздела сред (дефектов). | Внутренние дефекты: трещины, непровары, расслоения, поры, шлаки. | Высокая чувствительность к плоским дефектам (трещинам), безопасность, мобильность. | Сложность контроля изделий со сложной геометрией, требует контактной жидкости. |

| Радиографический (RT) | Просвечивание объекта рентгеновскими или гамма-лучами и фиксация изображения на пленке/детекторе. | Объемные внутренние дефекты: поры, раковины, шлаковые включения, непровары. | Наглядность результатов (снимок), высокая достоверность. | Радиационная опасность, дороговизна, низкая чувствительность к трещинам, раскрытым перпендикулярно лучам. |

| Магнитопорошковый (MT) | Нанесение магнитного порошка на намагниченную деталь. Частицы концентрируются над дефектами, создавая поля рассеяния. | Поверхностные и подповерхностные трещины, волосовины в ферромагнитных материалах. | Высокая чувствительность к поверхностным трещинам, наглядность, производительность. | Применим только для ферромагнитных материалов, требуется размагничивание. |

| Капиллярный (PT) / Контроль проникающими веществами | Нанесение на поверхность проникающей жидкости (пенетранта), которая затекает в полости дефектов и после нанесения проявителя создает видимый индикаторный след. | Поверхностные дефекты, выходящие на поверхность: трещины, поры, непровары. | Простота, не зависит от материала и его магнитных свойств, низкая стоимость. | Выявляет только дефекты, выходящие на поверхность; требует тщательной очистки. |

4.3. Порядок проведения визуального осмотра

Даже в эпоху высоких технологий визуальный осмотр остается базовым и обязательным методом. Его эффективность зависит от правильной методики.

Осмотр начинается с общего обзора всего узла или механизма для оценки общей картины, наличия утечек, целостности креплений. Затем переходят к детальному осмотру конкретных элементов, который может проводиться как на остановленном (статический режим), так и на работающем оборудовании (динамический режим).

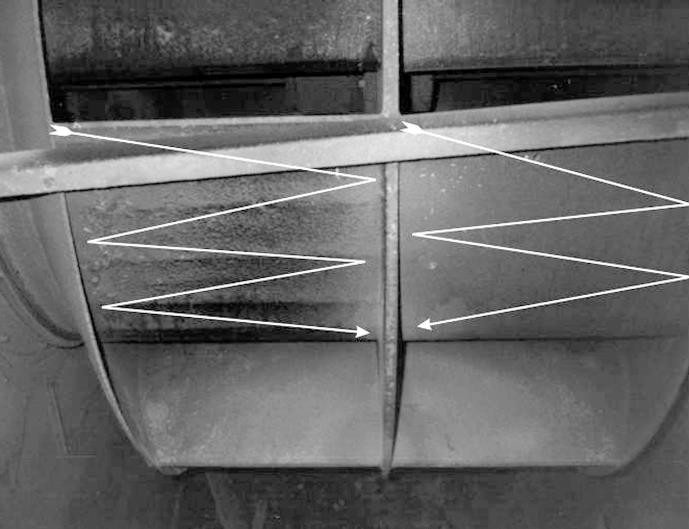

Существуют три основных способа ведения взгляда при осмотре:

- Концентрический: Осмотр ведется по сужающейся спирали от периферии объекта к его условному центру.

- Эксцентрический: Осмотр ведется по расширяющейся спирали от центра к периферии (удобно для деталей круглой формы).

- Фронтальный: Осмотр ведется линейно, «змейкой», от одной границы объекта к другой (подходит для больших плоских поверхностей).

Рисунок 14 – Концентрический способ

Рисунок 14 – Концентрический способ

Рисунок 15 – Эксцентрический способ

Рисунок 15 – Эксцентрический способ

Рисунок 16 – Фронтальный способ

Рисунок 16 – Фронтальный способ

Важнейшим этапом является идентификация дефекта, то есть отнесение его к определенному виду (усталостная трещина, коррозионная язва, абразивный износ). Это позволяет предположить причину его возникновения и спрогнозировать дальнейшее развитие. Для удобства на предприятиях создаются иллюстрированные каталоги и базы данных типовых дефектов и повреждений.

Таблица 3 – Пример фрагмента каталога (базы данных) описаний неисправностей

4.4. Формализация и документирование результатов

Любой контроль бессмысленен без четкой фиксации результатов. Завершающей стадией является составление протокола осмотра или акта дефектации. Этот документ должен быть предельно объективным и содержать:

- Точное описание объекта контроля, его расположение.

- Использованные методы и средства контроля.

- Подробное описание каждого обнаруженного дефекта: его вид, точное местоположение (с привязкой к чертежам или эскизам), размеры, ориентация.

- Фотографии, схемы, эскизы, наглядно иллюстрирующие дефекты.

В протоколе используются только общепринятые термины, а количественные параметры указываются в стандартных единицах измерения. Выводы о причинах возникновения дефектов и рекомендации по ремонту обычно выносятся в отдельный документ — заключение или отчет.

Интересные факты по теме

- Хрупкость «Либерти»: Во время Второй мировой войны в США массово строились транспортные суда типа «Liberty». Из-за спешки и перехода на цельносварные корпуса (вместо клепаных) в сочетании с холодом северной Атлантики некоторые из них буквально разламывались пополам. Причиной стали холодные трещины в сварных швах и явление хрупкого разрушения стали при низких температурах.

- Усталость «Кометы»: Первые в мире реактивные пассажирские лайнеры De Havilland Comet потерпели несколько катастроф в 1950-х годах. Расследование показало, что причиной стали усталостные трещины, которые зарождались в углах квадратных иллюминаторов (острые углы — мощные концентраторы напряжений) и затем стремительно распространялись по фюзеляжу.

- Природная дефектоскопия: Принцип ультразвукового контроля был подсказан природой. Летучие мыши и дельфины используют эхолокацию (излучение ультразвуковых сигналов и анализ отраженного эха) для навигации и охоты, по сути, проводя «ультразвуковую дефектоскопию» окружающего пространства.

Заключение

Управление жизненным циклом деталей и механизмов неразрывно связано с постоянным контролем их технического состояния. Глубокое понимание природы и причин возникновения дефектов — от металлургических несовершенств до эксплуатационного износа — является фундаментом для построения эффективной системы обеспечения надежности. Современная дефектоскопия, сочетающая проверенные временем визуальные методы с высокотехнологичным неразрушающим контролем, позволяет не только констатировать наличие проблемы, но и предотвращать ее развитие, переходя от стратегии «ремонта после поломки» к проактивному «обслуживанию по фактическому состоянию». Это обеспечивает не только безопасность эксплуатации сложных технических систем, но и приносит значительный экономический эффект за счет продления ресурса оборудования и предотвращения дорогостоящих аварий.