Содержание страницы

- 1. Резиновые материалы и эластомеры: теория и практика применения

- 2. Клеевые соединения: современная альтернатива механическому крепежу

- 3. Лакокрасочные материалы (ЛКМ) и защитно-декоративные покрытия

- 4. Технология нанесения лакокрасочных покрытий: от подготовки до сушки

- 5. Древесные материалы: строение и свойства

- 6. Прокладочные, уплотнительные и изоляционные материалы

- 7. Композиционные материалы (композиты)

- 8. Абразивные материалы: теория и применение

- 9. Смазочные материалы: масла и пластичные смазки

- 10. Конструкционные масла и технологические жидкости

- Интересные факты по теме неметаллических материалов

- FAQ: Часто задаваемые вопросы

- Заключение

В современной инженерной практике неметаллические материалы играют не менее важную роль, чем традиционные металлы и сплавы. Благодаря уникальному сочетанию свойств — эластичности, диэлектрической прочности, химической инертности, низкому удельному весу и способности работать в агрессивных средах — они стали незаменимыми компонентами в машиностроении, приборостроении, строительстве и аэрокосмической отрасли. В данном материале представлен глубокий анализ ключевых групп неметаллических материалов, их состава, физико-химических свойств, областей применения и технологических особенностей использования.

1. Резиновые материалы и эластомеры: теория и практика применения

Резина — это фундаментальный инженерный материал, представляющий собой сложную композицию на основе каучука, подвергнутую процессу вулканизации. Исторически прорыв в использовании каучука связан с именем Чарльза Гудьира, который в 1839 году открыл процесс вулканизации, превратив липкий и нестабильный природный латекс в прочный, эластичный и термостабильный материал, пригодный для промышленного использования.

1.1. Процесс вулканизации: от линейной структуры к пространственной сетке

В своей основе вулканизация является химическим процессом, который преобразует каучук из термопластичного состояния в эластомер (реактопласт) с трехмерной пространственной структурой. Центральную роль в этом процессе играет вулканизирующий агент, наиболее распространенным и экономически эффективным из которых является сера (S). При нагреве каучуковой смеси с серой происходит разрыв двойных связей в линейных макромолекулах полиизопрена (основы каучука) и формирование поперечных дисульфидных мостиков (-S-S-), которые «сшивают» эти молекулы в единую пространственную сетку. Именно эта сетчатая структура придает резине ее уникальные свойства: высокую эластичность, способность к большим обратимым деформациям и сохранение формы.

1.2. Ключевые компоненты резиновых смесей

Для получения резины с заданными эксплуатационными характеристиками в каучуковую основу вводят комплекс добавок, каждая из которых выполняет строго определенную функцию:

- Противостарители (антиоксиданты и антиозонанты): Эти вещества критически важны для продления срока службы резинотехнических изделий. Они ингибируют процессы окисления и деструкции макромолекул под воздействием кислорода, озона, УФ-излучения и тепла. Различают противостарители химического действия, которые связывают свободные радикалы (например, производные аминов и фенолов), и физического действия — вещества (парафин, воск), мигрирующие на поверхность изделия и образующие защитный барьерный слой.

- Пластификаторы (мягчители): Вещества, такие как вазелин, парафин, стеариновая кислота, вводятся для снижения вязкости резиновой смеси, что облегчает ее технологическую переработку (смешение, каландрование, экструзию) и придает конечным изделиям большую эластичность при низких температурах.

- Наполнители: Эта группа добавок оказывает наиболее существенное влияние на физико-механические свойства резины.

- Активные наполнители: Технический углерод (сажа) и диоксид кремния (белая сажа) не просто заполняют объем, а активно взаимодействуют с полимерной матрицей, образуя дополнительную структурную сетку и многократно повышая прочность, износостойкость и сопротивление раздиру.

- Инертные наполнители: Мел, тальк, каолин используются в основном для снижения себестоимости резиновой смеси без существенного улучшения ее прочностных характеристик.

- Красители: Минеральные или органические пигменты вводятся для придания изделиям требуемого цвета. Кроме декоративной функции, некоторые красители (например, технический углерод) эффективно поглощают ультрафиолетовую часть солнечного спектра, замедляя световое старение полимера.

1.3. Эксплуатационные характеристики и классификация резин

В процессе эксплуатации резиновые изделия подвержены необратимым изменениям свойств, известным как старение (тепловое, световое, озонное, усталостное). Эти процессы ограничивают температурный диапазон и срок службы изделий.

- Температурные пределы: Большинство резин общего назначения теряют прочность при температурах выше 80-100°С и становятся хрупкими ниже –30…–50°С (температура стеклования). Рабочая температура нетеплостойких резин обычно не превышает 150°С. Для экстремальных условий эксплуатации разработаны специальные кремнийорганические (силиконовые) и фторкаучуковые резины, способные работать при температурах до 320°С и выше.

- Классификация по назначению:

- Резины общего назначения: На основе натурального (НК) и синтетических каучуков общего назначения (СКИ, СКС, СКБ). Из них изготавливают шины, транспортёрные ленты, рукава, виброгасящие прокладки и уплотнения.

- Резины специального назначения: Разработаны для работы в специфических условиях. К ним относятся маслобензостойкие (на основе бутадиен-нитрильных каучуков), теплостойкие, морозостойкие, светоозоностойкие, износостойкие и диэлектрические резины.

Особую группу составляют электротехнические резины, которые могут быть как электроизоляционными (с высоким удельным сопротивлением), так и электропроводящими. Электропроводность достигается введением в состав значительного количества токопроводящих наполнителей, таких как специальный технический углерод или графит.

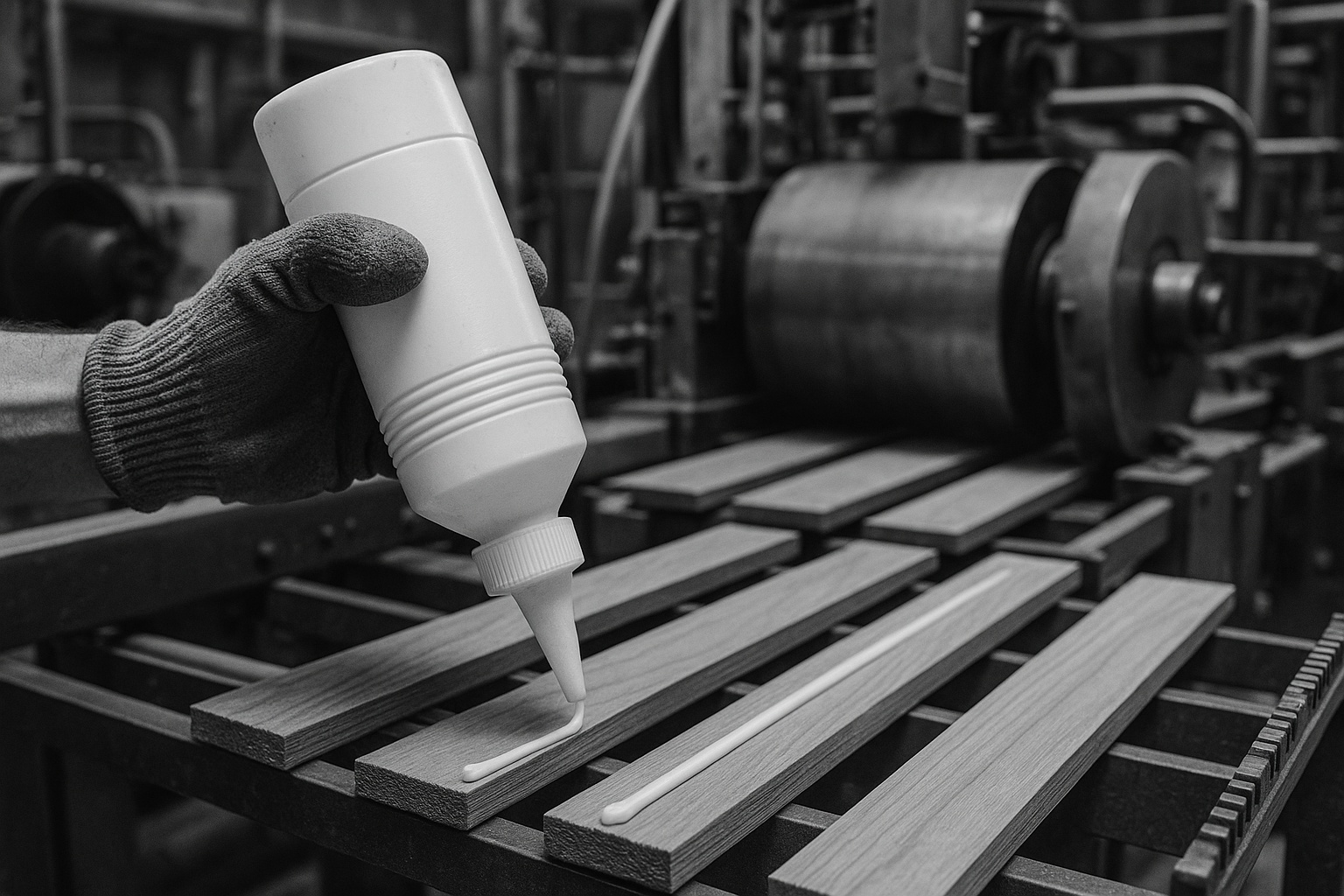

2. Клеевые соединения: современная альтернатива механическому крепежу

Клеевые технологии представляют собой один из наиболее прогрессивных методов неразъемного соединения материалов. Они позволяют создавать прочные и долговечные монолитные конструкции, соединяя разнородные материалы (например, металл со стеклом или пластик с деревом), что часто невозможно или технологически сложно осуществить с помощью сварки или механического крепежа. Применение клеев позволяет проектировать изделия сложной аэродинамической формы с минимальными трудозатратами.

2.1. Преимущества и недостатки адгезионных технологий

Преимущества:

- Равномерное распределение напряжений: В отличие от точечных нагрузок в местах заклепок или болтов, клеевой шов распределяет нагрузку по всей площади соединения, что значительно повышает усталостную прочность и вибростойкость конструкции.

- Герметичность и коррозионная стойкость: Сплошной клеевой шов обеспечивает превосходную герметизацию соединения и изолирует соединяемые материалы друг от друга, предотвращая контактную (гальваническую) коррозию.

- Снижение массы конструкции: Отказ от механического крепежа позволяет существенно облегчить изделие, что критически важно в авиастроении и автомобилестроении.

- Эстетичный внешний вид: Клеевые соединения не нарушают целостность внешних поверхностей, создавая гладкие и эстетичные конструкции.

Недостатки:

- Склонность к старению: Под воздействием температуры, влажности и УФ-излучения прочность клеевого шва со временем может снижаться.

- Ограниченный температурный диапазон: Большинство клеев имеют более низкую рабочую температуру по сравнению со сварными соединениями.

- Требовательность к подготовке поверхности: Для достижения максимальной прочности требуется тщательная очистка, обезжиривание и иногда специальная обработка (абразивная, химическая) склеиваемых поверхностей.

- Токсичность: Некоторые компоненты клеев (растворители, отвердители) могут быть токсичными, что требует использования средств индивидуальной защиты и хорошей вентиляции.

2.2. Сравнительный анализ методов соединения материалов

| Характеристика | Клеевое соединение | Сварка | Механический крепеж (болты, заклепки) |

|---|---|---|---|

| Распределение напряжений | Равномерное по всей площади | Концентрация в зоне шва и околошовной зоне | Высокая концентрация в точках крепления |

| Соединение разнородных материалов | Отлично (металл+пластик, стекло+металл) | Затруднительно или невозможно | Возможно, но с риском контактной коррозии |

| Герметичность | Высокая | Высокая (требует сплошного шва) | Низкая (требует дополнительных уплотнителей) |

| Влияние на структуру материала | Минимальное (отверждение при низких температурах) | Значительное (термическое воздействие, изменение структуры) | Локальная деформация, создание отверстий |

| Масса конструкции | Минимальная | Средняя (добавляется масса присадочного материала) | Максимальная (добавляется масса крепежа) |

2.3. Классификация и выбор клеев

Клеи классифицируют по множеству признаков: происхождению, химическому составу, физическому состоянию и механизму отверждения.

- По происхождению:

- Природные (натуральные): Животного (казеиновые, глютиновые), растительного (крахмальные) и минерального (силикатные) происхождения. Сегодня их применение ограничено специфическими областями (деревообработка, бумажная промышленность).

- Синтетические: Наиболее обширная и важная группа, создаваемая на основе синтетических полимеров (эпоксидных, фенолформальдегидных, полиуретановых, цианоакрилатных смол). Обладают высочайшими прочностными характеристиками.

- По механизму отверждения:

- Термореактивные клеи: Отверждаются в результате необратимой химической реакции (полимеризации) при нагреве или под действием отвердителя. Формируют прочный, тепло- и водостойкий клеевой шов. Примеры: эпоксидные, фенолоформальдегидные клеи.

- Термопластичные клеи: Затвердевают при охлаждении расплава или испарении растворителя. Процесс обратим: при повторном нагреве клей размягчается. Примеры: клеи-расплавы (hot melt), поливинилацетатные (ПВА), нитроцеллюлозные.

- По назначению: Существуют специализированные клеи для металлов, древесины, пластмасс, резин, тканей и других материалов.

Ключевые требования к клеям регламентируются отраслевыми стандартами и техническими условиями. Основные из них: высокая адгезионная и когезионная прочность, стабильность при хранении, стойкость к воздействию агрессивных сред, влаги и температуры, а также технологичность и безопасность в применении. Согласно ГОСТ 30535-97 «Клеи полимерные. Классификация», выбор клея должен основываться на комплексном анализе условий эксплуатации и свойств склеиваемых материалов.

3. Лакокрасочные материалы (ЛКМ) и защитно-декоративные покрытия

Лакокрасочные материалы представляют собой многокомпонентные системы, которые при нанесении на поверхность формируют сплошную пленку (покрытие), выполняющую защитные, декоративные и специальные функции. Покрытие защищает материал основы от коррозии, влаги, УФ-излучения, химических реагентов и механических повреждений.

3.1. Классификация лакокрасочных материалов

В зависимости от химической природы пленкообразующего вещества (связующего) и назначения, ЛКМ подразделяются на несколько основных типов:

- Краски: Суспензии пигментов и наполнителей в связующем. Создают непрозрачное покрытие, полностью скрывающее цвет и текстуру подложки.

- Масляные краски (МА): Основаны на олифах (высыхающих растительных маслах). Характеризуются длительным временем высыхания, которое ускоряют введением катализаторов-сиккативов (5-10%).

- Водно-дисперсионные (ВД) и водоэмульсионные (ВЭ) краски: Экологичные материалы, где связующее диспергировано в воде. После нанесения вода испаряется, и частицы полимера сливаются в сплошную пленку. Применяются преимущественно для внутренних и наружных строительных работ. Их производство и свойства регламентируются актуальными стандартами, такими как ГОСТ Р 52020-2003.

- Эмали: Суспензии тонкодисперсных пигментов в лаках. Образуют твердые, гладкие покрытия с различной степенью блеска (от матового до глянцевого). Обладают превосходными защитными и декоративными свойствами.

- Алкидные эмали (ПФ, ГФ): Пентафталевые (ПФ) и глифталевые (ГФ) эмали являются одними из самых распространенных благодаря хорошей атмосферостойкости, прочности и доступной цене. Применяются для окраски металла и дерева.

- Нитроцеллюлозные эмали (НЦ): Отличаются очень быстрым высыханием (за счет испарения растворителя), образуют прочные и блестящие покрытия. Широко используются в мебельной промышленности и при ремонтной окраске автомобилей.

- Полиэфирные и полиуретановые эмали: Двухкомпонентные системы, образующие покрытия с максимальной механической прочностью, твердостью, химической стойкостью и блеском. Применяются для окраски автомобилей, промышленного оборудования, паркета.

- Лаки: Растворы пленкообразующих веществ, которые после высыхания образуют прозрачную твердую пленку. Используются для защиты и выявления текстуры материалов, в основном древесины.

- Грунтовки: Наносятся в качестве первого слоя на подготовленную поверхность. Обеспечивают высокую адгезию последующих слоев покрытия к подложке и содержат антикоррозионные пигменты (для металлов).

- Шпатлевки: Пастообразные материалы, используемые для выравнивания дефектов поверхности (трещин, вмятин, пор) перед нанесением основных слоев ЛКМ.

4. Технология нанесения лакокрасочных покрытий: от подготовки до сушки

Процесс получения качественного и долговечного покрытия — это строгая последовательность технологических операций, нарушение которой неизбежно приводит к дефектам.

- Подготовка поверхности: Это наиболее ответственный этап, от которого на 70-80% зависит срок службы покрытия. Он включает:

- Очистку: Удаление грязи, пыли, продуктов коррозии (ржавчины, окалины) и старых покрытий. Применяются механические методы (абразивоструйная очистка, шлифование), термические и химические.

- Обезжиривание: Удаление масляных и жировых загрязнений с помощью органических растворителей (уайт-спирит, ацетон) или, что более предпочтительно с экологической и пожарной точки зрения, водных щелочных растворов синтетических моющих средств (СМС), таких как «Лабомид». Процесс может быть автоматизирован в моечных машинах.

- Нанесение грунтовочного слоя: Грунтовка обеспечивает адгезионную прочность всей системы покрытия и выполняет пассивирующую (антикоррозионную) функцию. Выбор грунтовки зависит от материала подложки.

- Шпатлевание: При необходимости, для устранения неровностей, на загрунтованную поверхность наносят шпатлевку при помощи шпателя. После высыхания слой шпатлевки шлифуют.

- Нанесение основных слоев ЛКМ: Нанесение краски или эмали может осуществляться различными методами:

-

- Пневматическое распыление: Наиболее распространенный метод, обеспечивающий высокую производительность и хорошее качество покрытия.

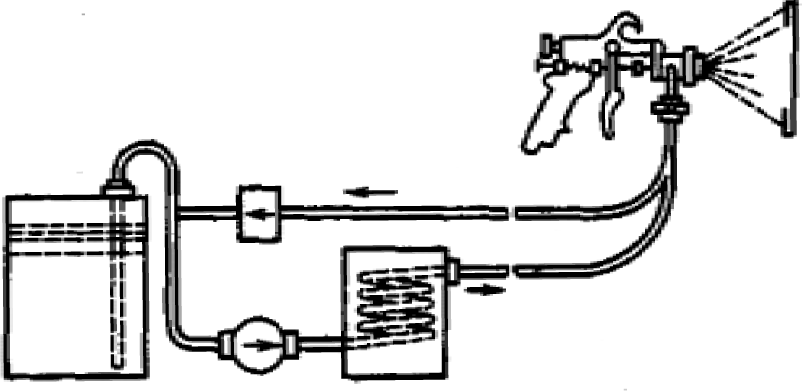

- Безвоздушное распыление: ЛКМ подается под высоким давлением (до 25 МПа), что позволяет наносить материалы высокой вязкости с меньшими потерями на туманообразование. (см. Рис. 1).

Рис. 1. Принципиальная схема установки для безвоздушного распыления ЛКМ

- Окраска в электростатическом поле: Частицам ЛКМ придается электрический заряд, а окрашиваемое изделие заземляется. Это заставляет частицы двигаться по силовым линиям поля, равномерно осаждаясь на поверхности, включая труднодоступные участки, и значительно снижает потери материала.

- Ручные методы: Кистью или валиком, применяются при небольших объемах работ.

-

- Сушка (отверждение): Завершающий этап, в ходе которого покрытие приобретает свои окончательные свойства.

- Естественная сушка: Происходит при комнатной температуре (15…25°С) за счет испарения растворителей. Длительность может составлять от нескольких часов до 24-48 часов.

- Горячая сушка: Процесс интенсифицируется путем повышения температуры в специальных сушильных камерах (термокамерах) до 100…110°С. Это сокращает время сушки до 0,5…3 часов и способствует формированию более прочной пленки.

- УФ-отверждение: Современный метод, при котором используются специальные материалы, полимеризующиеся под действием ультрафиолетового излучения за считанные секунды.

5. Древесные материалы: строение и свойства

Древесина — один из древнейших конструкционных материалов, который благодаря своим уникальным свойствам (высокая удельная прочность, низкая теплопроводность, простота обработки, возобновляемость и эстетичность) широко используется в строительстве, мебельной промышленности и других отраслях.

5.1. Макроструктура ствола дерева

Свойства древесины сильно зависят от ее анизотропного строения. На поперечном срезе ствола выделяют следующие концентрические зоны:

- Сердцевина: Центральная, рыхлая часть ствола диаметром 2-5 мм, имеющая низкую механическую прочность.

- Древесина: Основная масса ствола (до 90% объема), которая делится на:

- Ядро: Внутренняя, более темная и плотная зона, состоящая из мертвых клеток. Ядро не участвует в жизнедеятельности дерева и выполняет механическую, опорную функцию. Оно более устойчиво к гниению.

- Заболонь: Внешняя, более светлая и живая зона, по которой осуществляется транспорт воды и питательных веществ от корней к кроне. Заболонь менее прочна и более подвержена биологическим поражениям.

- Камбий: Тончайший слой живых клеток между древесиной и корой, отвечающий за прирост дерева в толщину путем деления клеток.

- Кора: Наружный защитный слой, предохраняющий ствол от механических повреждений, резких перепадов температур и вредителей.

Срубленные и очищенные от ветвей стволы деревьев называются хлыстами, которые в дальнейшем раскраиваются на сортаменты (брус, доска, бревно) в зависимости от их назначения и качества, которое определяется в том числе пороками древесины согласно ГОСТ 2140-81 «Видимые пороки древесины. Классификация, термины и определения, способы измерения».

5.2. Породы древесины и химический состав

- Хвойные породы (сосна, ель, лиственница, кедр): Отличаются более простой и регулярной макроструктурой, наличием смоляных ходов. Лиственница обладает высокой плотностью и стойкостью к гниению.

- Лиственные породы (дуб, бук, ясень, береза, осина): Имеют более сложную структуру с наличием сосудов. Дуб и ясень ценятся за высокую прочность, твердость и красивую текстуру.

Элементарный химический состав сухой древесины практически одинаков для всех пород: ~50% углерода, ~44% кислорода, ~6% водорода и ~0.3% азота. Основными органическими компонентами являются:

- Целлюлоза (45-60%): Природный полимер, образующий каркас клеточных стенок и определяющий механическую прочность древесины.

- Лигнин (20-30%): Сложное полимерное соединение, которое «склеивает» волокна целлюлозы, придавая древесине жесткость и твердость.

- Гемицеллюлозы (15-25%): Группа полисахаридов, заполняющих пространство между волокнами целлюлозы.

6. Прокладочные, уплотнительные и изоляционные материалы

Эта обширная группа материалов предназначена для обеспечения герметичности разъемных и неподвижных соединений, а также для электрической и тепловой изоляции узлов машин и оборудования.

6.1. Материалы на основе волокон и целлюлозы

- Картон и бумага: Листовые материалы на основе целлюлозных волокон. Специальные виды картона (прокладочный, электроизоляционный) пропитываются составами для придания им маслобензостойкости и диэлектрических свойств. Толщина варьируется от 0,25 до 3 мм.

- Фибра: Прочный, плотный материал, получаемый обработкой нескольких слоев бумаги-основы концентрированным раствором хлорида цинка. Обладает высокой механической прочностью, хорошо обрабатывается, но гигроскопична (впитывает влагу), что приводит к изменению размеров. Используется для изготовления прокладок, шайб, втулок.

- Асбест: Природный волокнистый минерал с уникальной комбинацией свойств: высокая огнестойкость (до 500°С), низкая тепло- и электропроводность, химическая стойкость. Из него производят шнуры, ткани, листовые материалы. Внимание: асбестовая пыль является канцерогеном, поэтому его применение в настоящее время строго регламентируется и ограничивается.

- Паронит: Листовой материал, получаемый прессованием смеси асбестового волокна, каучука и наполнителей. Широко применяется для изготовления прокладок, герметизирующих фланцевые соединения трубопроводов для воды, пара, нефтепродуктов при высоких давлениях и температурах.

- Войлок: Пористый материал из шерстяных волокон. Благодаря высокому содержанию воздуха (до 75%) обладает отличными тепло- и звукоизоляционными свойствами. Используется для сальниковых набивок, прокладок, фильтров и амортизаторов.

6.2. Герметики и жидкие прокладки

Для герметизации сложных соединений и зазоров применяются пастообразные и жидкие герметизирующие составы, которые полимеризуются после нанесения, образуя эластичное уплотнение.

- Силиконовые герметики (например, Эластосил 137-83): Отверждаются при контакте с влагой воздуха, образуя резиноподобный шов с широким диапазоном рабочих температур и высокой стойкостью к различным средам.

- Анаэробные клеи-герметики (например, ДН-1): Полимеризуются в малых зазорах (до 0,15 мм) при отсутствии контакта с кислородом воздуха. Идеальны для фиксации и герметизации резьбовых соединений, предотвращая их самоотвинчивание.

- Жидкие прокладки (например, ГИПК-244): Наносятся на поверхность фланцев перед сборкой и после полимеризации формируют уплотнение, полностью соответствующее геометрии соединения.

6.3. Изоляционные материалы

- Минеральная вата: Волокнистый материал, получаемый из расплава металлургических шлаков или горных пород. Эффективный негорючий теплоизолятор для поверхностей с широким диапазоном температур.

- Изоляционные ленты:

- Прорезиненная (ХБ): Хлопчатобумажная ткань, пропитанная липкой резиновой смесью.

- ПВХ: Пластифицированная поливинилхлоридная пленка с клеевым слоем. Является основным материалом для изоляции электротехнических соединений.

6.4. Графитоугольные материалы

Материалы на основе графита и углерода обладают уникальным сочетанием свойств: высокой термостойкостью (до 2000-3000°С в бескислородной среде), химической инертностью, низким коэффициентом трения и электропроводностью.

- Антифрикционные материалы (НИГРАН, АФГМ): Используются для изготовления подшипников скольжения, торцевых уплотнений, поршневых колец, работающих в условиях сухого трения, в агрессивных средах или при экстремальных температурах, где применение жидкой смазки невозможно.

- Электротехнические графиты (ЭЭГ, МГ, ГМЗ): Применяются для изготовления скользящих контактов (щеток) для электродвигателей, электродов для электроэрозионной обработки, нагревателей для вакуумных печей, тиглей для плавки металлов.

- Силицированный графит (СГ-Т): Графит, пропитанный расплавленным кремнием. Обладает повышенной прочностью, износостойкостью и жаростойкостью в окислительных средах.

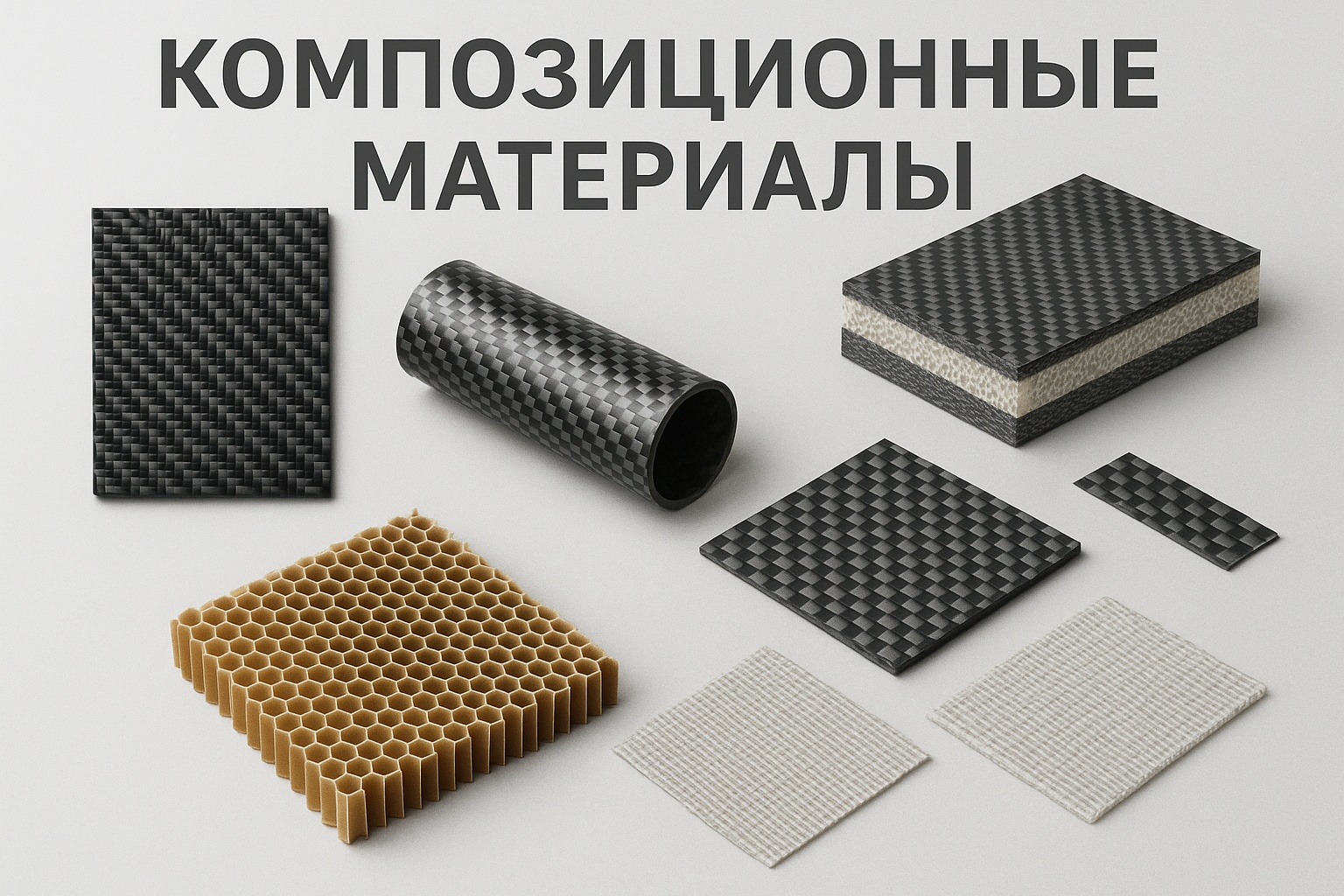

7. Композиционные материалы (композиты)

Композиционные материалы — это искусственно созданные гетерогенные (неоднородные) системы, состоящие из двух или более компонентов с различными свойствами, которые не растворяются друг в друге. Композит состоит из:

- Матрицы: Непрерывный компонент, который связывает воедино армирующие элементы, придает форму изделию, распределяет нагрузку и защищает армирующий наполнитель от внешних воздействий. Матрица может быть полимерной, металлической, керамической или углеродной.

- Армирующего наполнителя: Дискретный компонент (волокна, частицы, кристаллы), который воспринимает основную нагрузку и определяет прочность и жесткость материала.

Основное преимущество композитов — возможность получать материалы с уникальным, заранее спроектированным сочетанием свойств (например, высочайшая прочность при малом весе), недостижимым для традиционных материалов.

7.1. Классификация и примеры композитов

- Дисперсно-упрочненные композиты: Матрица (обычно металлическая) упрочняется равномерно распределенными в ней мелкодисперсными тугоплавкими частицами (оксидами, карбидами). Пример: САП (спеченный алюминиевый порошок) — алюминиевая матрица, упрочненная частицами оксида Al2O3, сохраняет прочность при высоких температурах.

- Волокнистые композиты (фиброармированные): Наиболее эффективный тип композитов, где матрица армирована высокопрочными волокнами.

- Стеклопластики: Армирующий наполнитель — стеклянные волокна, матрица — полимерная (эпоксидная, полиэфирная). Обладают высокой прочностью, радиопрозрачностью, диэлектрическими свойствами. Применяются в судостроении, для изготовления корпусов, баллонов высокого давления.

- Углепластики (карбон): Армирующий наполнитель — углеродные волокна. Отличаются высочайшей удельной прочностью и жесткостью, низким коэффициентом температурного расширения. Самый перспективный вид композитов, применяемый в аэрокосмической технике, автоспорте, производстве спортинвентаря.

- Органопластики: Армированы органическими волокнами (например, арамидными — кевлар). Характеризуются очень низкой плотностью и высокой ударной вязкостью. Используются для создания бронежилетов, защитных шлемов.

- Боропластики: Армированы борными волокнами. Обладают рекордной жесткостью, но дороги в производстве. Применяются в наиболее ответственных силовых конструкциях авиационной техники.

- Металломатричные композиты: Матрица — легкие сплавы (алюминиевые, титановые, магниевые), армированные волокнами (борными, углеродными) или карбидом кремния. Сочетают жаропрочность металлов с высокой удельной прочностью композитов.

8. Абразивные материалы: теория и применение

Абразивные материалы — это чрезвычайно твердые природные или синтетические вещества, используемые в виде зерен для обработки (шлифования, полирования, резки, хонингования) различных материалов путем механического воздействия.

8.1. Основные характеристики и классификация

Ключевыми свойствами абразивов являются твердость и абразивная способность (способность удалять материал с обрабатываемой поверхности). Размер абразивных зерен (зернистость) является важнейшей характеристикой, определяющей чистоту обработки и производительность. Согласно ГОСТ Р 52381-2005 (ИСО 8486-1:1996), порошки делятся на группы:

- Шлифзерно (размер от 2000 до 160 мкм) — для обдирочных и предварительных операций.

- Шлифпорошки (от 125 до 40 мкм) — для чистового шлифования.

- Микропорошки (от 63 до 3 мкм) — для финишных операций, доводки и полирования.

Абразивный инструмент (круги, бруски, шкурка) состоит из абразивных зерен, скрепленных связкой (керамической, бакелитовой, вулканитовой, металлической).

8.2. Виды абразивных материалов

Наибольшее применение в промышленности нашли синтетические абразивы:

Таблица 2. Сравнительные характеристики основных абразивных материалов

| Материал | Химическая формула | Твердость по Виккерсу, HV | Относительная абразивная способность | Основное применение |

|---|---|---|---|---|

| Алмаз (синтетический) | C | ~10 000 | 1,0 | Обработка твердых сплавов, керамики, камня, правка абразивных кругов |

| Кубический нитрид бора (КНБ, Эльбор) | BN | ~9000 | 0,58 — 0,60 | Шлифование закаленных высоколегированных и быстрорежущих сталей |

| Карбид кремния | SiC | ~3500 | 0,25 — 0,45 | Обработка чугуна, цветных металлов, титановых сплавов, неметаллов |

| Электрокорунд | Al2O3 | 2000 — 2300 | 0,14 — 0,25 | Обработка незакаленных и закаленных углеродистых и легированных сталей |

- Электрокорунд (Al2O3): Получают плавкой бокситов. Выпускается несколько разновидностей: нормальный (для обработки сталей с невысокой прочностью), белый (более чистый и твердый, для легированных и закаленных сталей), легированный хромом (рубиновый) и монокорунд (для обработки вязких и жаропрочных сталей).

- Карбид кремния (SiC): Обладает большей твердостью, но и большей хрупкостью, чем электрокорунд. Эффективен при обработке материалов с низкой прочностью на разрыв (чугун, бронза) и очень твердых материалов.

- Кубический нитрид бора (КНБ, СТМ): Второй по твердости материал после алмаза. Обладает высокой термической и химической стойкостью, что делает его незаменимым для производительной обработки закаленных сталей.

- Алмаз: Абсолютно самый твердый материал. Синтетические алмазы широко применяются для изготовления инструмента для обработки твердых сплавов, оптики, камня и для правки абразивных кругов.

9. Смазочные материалы: масла и пластичные смазки

Основная задача смазочных материалов — снижение трения и износа в сопряженных движущихся деталях машин. Кроме того, они выполняют ряд других важнейших функций: отвод тепла из зоны трения, защита от коррозии, уплотнение зазоров и удаление продуктов износа.

9.1. Минеральные масла

Минеральные масла, получаемые в результате переработки нефти, являются наиболее распространенным видом смазочных материалов. Их качество и область применения определяются такими показателями, как вязкость, индекс вязкости (стабильность вязкости при изменении температуры), температура вспышки и застывания, кислотное число, антиокислительная стабильность.

По областям применения масла классифицируют на группы:

- Индустриальные: Для смазывания станков, прессов и другого промышленного оборудования (например, И-20А, И-40А).

- Моторные: Для двигателей внутреннего сгорания. Содержат сложный комплекс присадок (моющих, диспергирующих, противоизносных, антиокислительных).

- Трансмиссионные: Для коробок передач, редукторов, мостов. Обладают высокими противозадирными свойствами благодаря наличию EP (Extreme Pressure) присадок.

- Гидравлические: Используются в качестве рабочей жидкости в гидросистемах.

- Специальные: Компрессорные, турбинные, холодильные, вакуумные и др.

Для улучшения эксплуатационных свойств в базовые масла вводят различные присадки: противоизносные, антикоррозионные, вязкостные, моющие, антипенные и др.

9.2. Пластичные смазки

Пластичные смазки представляют собой структурированные системы, состоящие из базового жидкого масла (80-90%), загустителя (5-15%) и присадок. Загуститель (обычно мыла лития, кальция, натрия) образует пространственный каркас, который удерживает масло, не давая ему вытекать из узла трения. Это позволяет смазывать узлы, где применение жидкого масла невозможно или нецелесообразно (подшипники качения, шарниры).

- Антифрикционные смазки общего назначения: Самая известная — Солидол (кальциевая), используется в неответственных узлах трения. Более современная и универсальная — Литол-24 (литиевая).

- Многоцелевые смазки (Multipurpose): Обладают улучшенными характеристиками и могут заменять несколько видов смазок.

- Высокотемпературные смазки: На основе синтетических масел и специальных загустителей (ЦИАТИМ-221).

- Низкотемпературные (морозостойкие) смазки: Сохраняют работоспособность при низких температурах (ЦИАТИМ-201).

10. Конструкционные масла и технологические жидкости

Эта группа включает жидкости, которые не только смазывают, но и выполняют специфические функции в различных системах и технологических процессах.

10.1. Конструкционные масла и рабочие жидкости

- Гидравлические жидкости (масла): Рабочие тела в гидроприводах станков, прессов, строительной техники (например, ВМГЗ, АМГ-10, АУ). Должны обладать стабильной вязкостью, хорошими смазывающими и антикоррозионными свойствами.

- Антифризы: Низкозамерзающие жидкости для систем охлаждения двигателей. Представляют собой водно-гликолевые растворы (на основе этиленгликоля) с пакетом антикоррозионных, антипенных и смазывающих присадок. Выпускаемый промышленностью антифриз (например, Тосол-А40) — токсичная жидкость.

- Хладоны (фреоны): Хладагенты в холодильных установках и системах кондиционирования.

10.2. Смазочно-охлаждающие жидкости (СОЖ)

СОЖ являются неотъемлемой частью процессов обработки металлов резанием и давлением. Они выполняют две главные функции:

- Охлаждение: Интенсивный отвод тепла из зоны резания, что предотвращает перегрев инструмента и детали, повышая стойкость инструмента.

- Смазка: Снижение трения между инструментом, деталью и стружкой, что уменьшает силы резания и улучшает качество обработанной поверхности.

Кроме того, СОЖ могут оказывать расклинивающее действие (эффект Ребиндера), проникая в микротрещины на поверхности и облегчая процесс деформации металла.

Основные типы СОЖ:

- Масляные СОЖ: Минеральные масла с противозадирными присадками (сульфофрезол). Обладают отличными смазывающими свойствами, применяются при тяжелых режимах резания.

- Водорастворимые СОЖ (эмульсии): Концентраты (эмульсолы), которые разбавляются водой в пропорции 3-10%. Состоят из масла, эмульгаторов, ингибиторов коррозии, бактерицидов. Обладают высокими охлаждающими свойствами. Широко применяются при токарной обработке, фрезеровании, сверлении.

- Синтетические СОЖ: Водные растворы поверхностно-активных веществ, полимеров, ингибиторов коррозии, не содержащие масла. Образуют прозрачные растворы, обладают высокими охлаждающими и моющими свойствами.

10.3. Моющие средства и растворители

Вспомогательные жидкости, применяемые на этапах подготовки и очистки деталей.

- Синтетические моющие средства (СМС): Водные растворы щелочных композиций («Лабомид-101», «Темп-100») для удаления масляных и эксплуатационных загрязнений при температуре 50…85°С.

- Растворители: Ацетон, уайт-спирит, хлорированные углеводороды (трихлорэтилен) применяются для обезжиривания и очистки в особо ответственных случаях.

Интересные факты по теме неметаллических материалов

- Происхождение слова «резина»: Английский химик Джозеф Пристли в 1770 году обнаружил, что кусочек каучука может стирать («to rub out») следы карандаша. Отсюда и пошло английское название «rubber».

- Клей в космосе: Первые спутники и космические аппараты активно использовали клеевые технологии. Например, американский спутник «Эксплорер-1» (1958 г.) был частично собран с применением эпоксидных клеев.

- Невидимый композит: Технология «Стелс» (Stealth) основана на применении радиопоглощающих композиционных материалов и специальных покрытий, которые минимизируют отражение радиолокационных сигналов.

- Алмаз против стали: Инструмент из кубического нитрида бора (КНБ) предпочтительнее алмазного при обработке стали, так как при высоких температурах резания углерод алмаза вступает в химическую реакцию с железом, что приводит к интенсивному износу инструмента. КНБ химически инертен к железу.

- «Умные» смазки: Ведутся разработки смазочных материалов с наночастицами, которые способны формировать на трущихся поверхностях самовосстанавливающиеся защитные слои, адаптируясь к нагрузке и температуре.

FAQ: Часто задаваемые вопросы

- В чем принципиальное отличие резины от каучука?

- Каучук — это сырье, полимер с линейной структурой макромолекул, который является термопластичным (размягчается при нагреве, становится хрупким на холоде). Резина — это готовый материал, полученный из каучука путем вулканизации. В резине макромолекулы «сшиты» в трехмерную сетку, что придает ей эластичность, прочность и термостабильность в широком диапазоне температур.

- Почему для склейки металлов нельзя использовать обычный клей ПВА?

- Клей ПВА (поливинилацетатный) отверждается за счет испарения воды. Он эффективен только для пористых материалов (дерево, бумага, картон), которые могут впитать воду. Металлы — непористые, и вода из клеевого шва не сможет испариться, отверждение не произойдет. Для металлов используют реакционные клеи (эпоксидные, полиуретановые, анаэробные), которые отверждаются в результате химической реакции.

- Что означает маркировка эмали ПФ-115?

- Это стандартная система обозначений ЛКМ. «ПФ» означает, что пленкообразующим веществом является пентафталевая смола. Первая цифра «1» указывает, что эмаль предназначена для наружных работ (атмосферостойкая). «15» — это порядковый номер разработки. Таким образом, ПФ-115 — это атмосферостойкая пентафталевая эмаль.

- Что такое анизотропия древесины и как она влияет на ее использование?

- Анизотропия — это различие свойств материала в разных направлениях. Древесина гораздо прочнее на сжатие и изгиб вдоль волокон, чем поперек. Также усушка и разбухание при изменении влажности происходят по-разному в разных направлениях. Это необходимо учитывать при проектировании деревянных конструкций, чтобы максимально использовать прочность материала и минимизировать деформации.

- Можно ли смешивать разные марки моторных масел?

- Смешивать разные моторные масла крайне не рекомендуется. Несмотря на то, что базовые масла могут быть совместимы, пакеты присадок у разных производителей могут быть несовместимы и при смешивании вступить в реакцию. Это может привести к выпадению осадка, вспениванию, потере смазывающих свойств и, как следствие, к серьезной поломке двигателя.

Заключение

Рассмотренные группы неметаллических материалов демонстрируют огромное разнообразие свойств и областей применения. От эластичных резин, обеспечивающих герметичность и виброизоляцию, до сверхпрочных и легких композитов, открывающих новые горизонты в авиации и космонавтике; от клеев, позволяющих создавать инновационные конструкции, до лакокрасочных покрытий, защищающих технику от агрессивных воздействий. Глубокое понимание их состава, свойств и технологий применения является ключевой компетенцией современного инженера, позволяющей создавать надежные, эффективные и долговечные изделия и конструкции.

Нормативная база:

- ГОСТ 7338-90. Пластины резиновые и резинотканевые. Технические условия.

- ГОСТ 30535-97. Клеи полимерные. Классификация.

- ГОСТ Р 52020-2003. Материалы лакокрасочные водно-дисперсионные. Общие технические условия.

- ГОСТ 2140-81. Видимые пороки древесины. Классификация, термины и определения, способы измерения.

- ГОСТ 9.401-2018. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов.

- ГОСТ Р 52381-2005 (ИСО 8486-1:1996). Материалы абразивные. Зернистость и зерновой состав шлифовальных порошков. Контроль зернового состава.

Рекомендуемая литература:

- Материаловедение: Учебник для вузов / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2008.

- Химическое сопротивление материалов и защита от коррозии / Под ред. Ю.С. Зайцева. — М.: Логос, 2007.

- Технология конструкционных материалов: Учебник для студ. высш. учеб. заведений / А.М. Дальский, Т.М. Барсукова, Л.Н. Бурдакова и др. — М.: Машиностроение, 2005.

- Справочник конструктора-машиностроителя: В 3-х т. / В.И. Анурьев. — М.: Машиностроение, 2001.