Содержание страницы

- 1. Основы термической обработки: определения и ключевые параметры

- 2. Микроструктурные превращения в стали при нагреве

- 3. Фазовые превращения при охлаждении аустенита

- 4. Отжиг: технология и разновидности

- 5. Закалка стали: технология и методы

- 6. Отпуск: завершающий этап упрочнения

- 7. Нормализация и типичные дефекты термообработки

- 8. Современные методы упрочнения сталей

- 9. Особенности термообработки легированных и специальных сталей

- 10. Термообработка чугунов

- Интересные факты о термической обработке

- FAQ: Часто задаваемые вопросы

- Заключение

Термическая обработка металлов — это основа современного материаловедения и машиностроения. Исторически, еще со времен, когда кузнецы интуитивно погружали раскаленный меч в воду, человечество использовало тепло для изменения свойств металлов. Однако лишь с развитием металлургии в XIX-XX веках эти эмпирические методы превратились в точную науку. Сегодня управление микроструктурой сплавов через контролируемое тепловое воздействие позволяет инженерам создавать материалы с заранее заданным комплексом механических и эксплуатационных характеристик — от сверхпрочных компонентов аэрокосмической техники до износостойких режущих инструментов.

В данном материале мы проведем глубокий анализ фундаментальных принципов и практических аспектов термической обработки сталей и чугунов, рассмотрим ключевые фазовые превращения, изучим различные виды обработки, их цели, технологии, а также проанализируем возможные дефекты и современные методы упрочнения поверхностных слоев.

1. Основы термической обработки: определения и ключевые параметры

В инженерной практике под термической обработкой понимают совокупность технологических операций, включающих нагрев, выдержку и последующее охлаждение металлических изделий по строго заданным режимам. Основной целью данных процессов является направленное изменение внутренней кристаллической структуры и, как следствие, физико-механических свойств сплава без изменения его химического состава.

Любой технологический цикл термообработки может быть наглядно представлен в виде графика в координатах «температура-время». Эффективность и результат процесса определяются тремя фундаментальными параметрами:

- Максимальная температура нагрева (tmax): Этот параметр определяет, какие фазовые превращения станут возможными. Нагрев должен обеспечить переход в аустенитное состояние или достижение температур, необходимых для диффузионных или рекристаллизационных процессов.

- Время выдержки (τmax): Длительность нахождения сплава при максимальной температуре. Это время необходимо для полного прогрева изделия по всему сечению, завершения фазовых превращений (например, полного растворения феррита и карбидов в аустените) и гомогенизации, то есть выравнивания концентрации элементов по объему зерна.

- Скорость нагрева (vн) и охлаждения (vо): Скорость изменения температуры является критически важным параметром. Скорость нагрева влияет на величину термических напряжений, а скорость охлаждения определяет, какие структуры образуются при распаде аустенита — равновесные (феррит, перлит) или неравновесные (бейнит, мартенсит).

1.1. Фазовые превращения и критические точки на диаграмме «железо-цементит»

Теоретической основой термической обработки сталей служит диаграмма состояния «железо-цементит» (Fe-Fe3C). Она является своего рода «дорожной картой», описывающей, какие фазы (структурные составляющие) существуют в сплаве при различных температурах и концентрациях углерода. Ключевыми для понимания процессов являются так называемые критические точки — температуры, при которых происходят фазовые превращения в твердом состоянии.

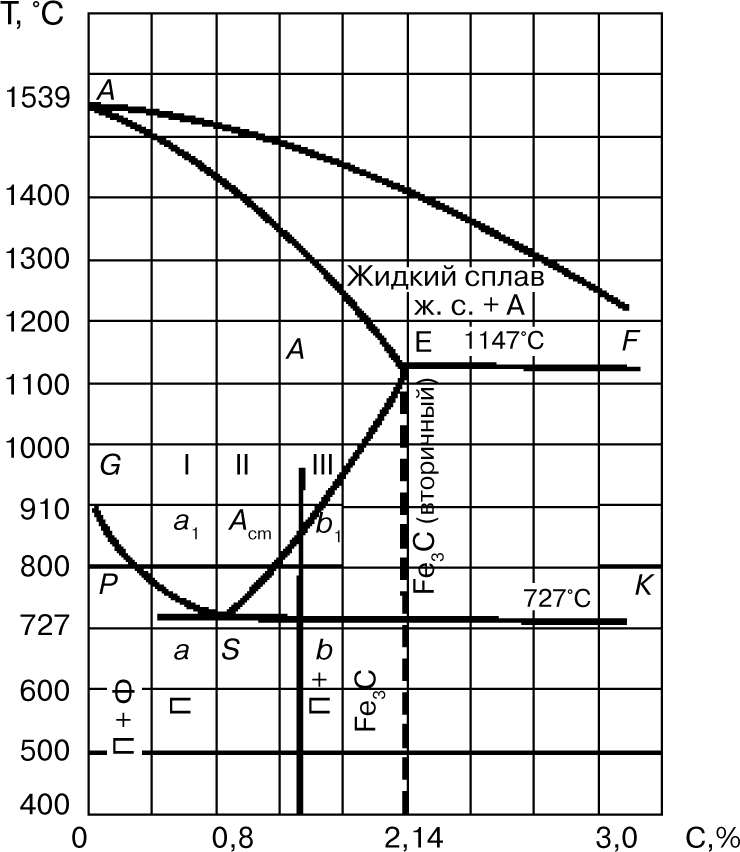

Рассмотрим эти превращения на примере сплавов, показанных на диаграмме (Рисунок 1):

Рисунок 1. Фрагмент диаграммы состояния «железо-цементит» с указанием критических точек для доэвтектоидного (I), эвтектоидного (II) и заэвтектоидного (III) сплавов.

- При медленном нагреве доэвтектоидного сплава I (содержание углерода < 0,8%) от комнатной температуры его структура, состоящая из феррита и перлита, остается стабильной до температуры 727°С.

- При достижении 727°С перлитная составляющая претерпевает эвтектоидное превращение в аустенит (точка а). Эта температура (линия PSK) является нижней критической точкой и обозначается Ac1. Здесь ‘A’ происходит от французского ‘arrêt’ (остановка), ‘c’ от ‘chauffage’ (нагрев). При охлаждении это же превращение происходит при более низкой температуре и обозначается Ar1 (‘r’ от ‘refroidissement’ — охлаждение).

- При дальнейшем нагреве сплава I избыточные зерна феррита начинают растворяться в аустените. Процесс завершается в точке а’ на линии GS, которая называется верхней критической точкой и обозначается Ac3 (при охлаждении — Ar3). Выше этой температуры вся структура становится однофазной — аустенитной.

- Для эвтектоидного сплава II (0,8% C) вся структура состоит из перлита, который при 727°С полностью превращается в аустенит. В этом случае нижняя и верхняя критические точки совпадают: Ac1 = Ac3.

- В заэвтектоидном сплаве III (> 0,8% C) при температуре Ac1 (727°С, точка b) перлит также превращается в аустенит. При дальнейшем нагреве в аустените начинают растворяться кристаллы вторичного цементита. Этот процесс заканчивается в точке b1 на линии SE. Температура, соответствующая этой линии, обозначается как Acm.

Четкое знание положения этих критических точек для конкретной марки стали является обязательным условием для назначения корректных режимов термической обработки.

2. Микроструктурные превращения в стали при нагреве

Основная задача нагрева при большинстве видов упрочняющей термообработки (закалка, нормализация) — это получение однородной мелкозернистой аустенитной структуры. Процесс формирования аустенита — сложный диффузионный процесс, включающий несколько стадий.

При нагреве доэвтектоидной стали до температуры Ac1, перлит (механическая смесь пластин феррита и цементита) претерпевает превращение в аустенит. Зародыши новой, аустенитной фазы образуются на границах раздела феррит-цементит. Образовавшийся аустенит изначально крайне неоднороден по концентрации углерода: участки, возникшие на месте пластин цементита, пересыщены углеродом, а участки на месте феррита — обеднены. Для получения гомогенного (однородного) аустенита необходима выдержка при температуре выше Ac3, в течение которой диффузионные процессы выравнивают химический состав.

2.1. Рост зерна аустенита и его влияние на свойства

Сразу после завершения фазового превращения структура состоит из множества мелких зерен аустенита, называемых начальными. Однако при дальнейшем повышении температуры или увеличении времени выдержки запускается процесс роста зерна. Это термодинамически выгодный процесс, так как система стремится уменьшить свою свободную энергию за счет сокращения общей площади межзеренных границ. Зерно, которое фактически сформировалось в стали к моменту начала охлаждения, называют действительным зерном. Его размер напрямую влияет на механические свойства конечного продукта, в первую очередь на ударную вязкость и хладостойкость, которые значительно снижаются с укрупнением зерна (согласно соотношению Холла-Петча).

Способность стали противостоять росту зерна при нагреве определяется ее наследственной зернистостью:

- Наследственно крупнозернистые стали: Это стали, раскисленные только кремнием и марганцем (например, кипящие стали). Они склонны к интенсивному и непрерывному росту зерна при повышении температуры нагрева.

- Наследственно мелкозернистые стали: Стали, раскисленные комплексно с применением алюминия или легированные микродобавками сильных карбидо- и нитридообразующих элементов (титан, ванадий, ниобий). В таких сталях образуются тугоплавкие дисперсные частицы (оксиды, нитриды, карбонитриды), которые эффективно «закрепляют» границы аустенитных зерен, препятствуя их миграции и росту вплоть до температур 950…1000°С. К ним относятся спокойные стали.

Наследственно мелкозернистые стали обладают лучшими технологическими свойствами: они допускают более широкий температурный интервал нагрева под закалку и горячую пластическую деформацию (ковку, прокатку) без риска получения грубой крупнозернистой структуры. Оценка размера зерна регламентируется стандартом ГОСТ 5639-82 «Стали и сплавы. Методы выявления и определения величины зерна».

3. Фазовые превращения при охлаждении аустенита

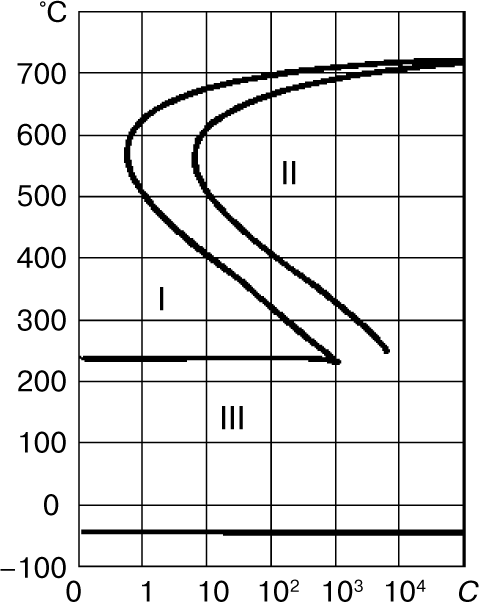

Аустенит является термодинамически устойчивой фазой только при высоких температурах (выше Ac1). При охлаждении он становится неустойчивым и стремится распасться на более стабильные структуры. Характер и продукты этого распада полностью зависят от степени переохлаждения, то есть от разницы между равновесной температурой превращения (Ar1) и фактической температурой, при которой происходит распад. Этот процесс наглядно иллюстрируют диаграммы изотермического распада аустенита (Рисунок 3).

Рисунок 3. Схематическая диаграмма изотермического превращения аустенита для эвтектоидной углеродистой стали.

Данная диаграмма, имеющая характерные С-образные кривые, строится для каждой марки стали экспериментально. Она показывает, сколько времени требуется для начала и окончания распада аустенита при различных постоянных (изотермических) температурах. В зависимости от степени переохлаждения, выделяют три основные температурные области превращений:

3.1. Перлитное (диффузионное) превращение

Происходит в верхней части диаграммы (примерно 727-550°С) при малых и средних скоростях охлаждения. Это диффузионный процесс, требующий перераспределения атомов углерода. В результате образуется перлит — эвтектоидная смесь феррита и цементита. Чем ниже температура превращения, тем более мелкими (дисперсными) получаются пластины феррита и цементита, что повышает твердость и прочность. Различают:

- Пластинчатый перлит: Классическая структура, образуется при медленном охлаждении (например, при отжиге).

- Сорбит: Более дисперсная феррито-цементитная смесь, образуется при нормализации (охлаждение на воздухе).

- Троостит: Еще более тонкая смесь, формируется при закалке с последующим высоким отпуском.

3.2. Бейнитное (промежуточное) превращение

Протекает в интервале температур 550-250°С. Этот механизм превращения носит двойственный характер, сочетая в себе элементы диффузионного (перераспределение углерода) и бездиффузионного, сдвигового (перестройка кристаллической решетки железа) механизмов. В результате образуется структура бейнит, состоящая из кристаллов феррита и дисперсных включений карбидов.

- Верхний бейнит (образуется при >350°С) имеет перистое строение и обладает умеренной твердостью (до 450 HV).

- Нижний бейнит (образуется при <350°С) имеет игольчатую морфологию, схожую с мартенситом, и более высокую твердость (до 550 HV).

3.3. Мартенситное (бездиффузионное) превращение

Это ключевое превращение для упрочнения стали, которое происходит при высоких скоростях охлаждения (выше критической), когда диффузионные процессы полностью подавлены. Превращение начинается при достижении температуры Мн (начало мартенситного превращения) и заканчивается при температуре Мк (конец). Процесс носит бездиффузионный, сдвиговый характер: ГЦК-решетка аустенита кооперативно перестраивается в объёмно-центрированную тетрагональную (ОЦТ) решетку мартенсита.

Атомы углерода остаются «запертыми» в решетке железа, сильно искажая ее и создавая колоссальные внутренние напряжения. Именно это является причиной экстремально высокой твердости и прочности мартенсита, а также его хрупкости. Твердость мартенсита напрямую зависит от содержания углерода в стали.

Важно отметить, что в сталях с содержанием углерода более 0,6%, температура Мк лежит ниже 0°С. Это означает, что при закалке до комнатной температуры часть аустенита не успевает превратиться в мартенсит. Этот непревращенный аустенит называется остаточным. Его количество может достигать 5% в конструкционных сталях и до 12-30% в высокоуглеродистых и легированных. Остаточный аустенит, как правило, является нежелательной структурой, так как снижает твердость и может вызывать нестабильность размеров детали со временем.

4. Отжиг: технология и разновидности

Отжиг — это вид термической обработки, основной целью которого является приведение структуры стали в более равновесное состояние. Технологический цикл всегда включает нагрев до определенной температуры, выдержку и, что характерно, очень медленное охлаждение (обычно вместе с печью). Это позволяет снять внутренние напряжения, снизить твердость, повысить пластичность и вязкость, улучшить обрабатываемость резанием и подготовить структуру к последующей закалке.

Сравнительная таблица видов отжига

| Вид отжига | Температура нагрева | Охлаждение | Основная цель | Применение |

|---|---|---|---|---|

| Диффузионный (гомогенизирующий) | Очень высокая (1000-1200°C) | Медленное | Устранение химической неоднородности (ликвации) | Крупные слитки и фасонные отливки из легированных сталей |

| Полный | На 30-50°C выше Ac3 | Медленное с печью | Измельчение зерна, снятие напряжений, максимальное смягчение | Поковки, штамповки, отливки из доэвтектоидной стали |

| Неполный | На 30-50°C выше Ac1 | Медленное с печью | Снижение твердости, улучшение обрабатываемости | Заэвтектоидные инструментальные и подшипниковые стали |

| Изотермический | Аналогично полному/неполному, затем перенос в среду с T < Ar1 (680-700°C) | Изотермическая выдержка, затем на воздухе | Сокращение времени обработки, получение однородной структуры | Мелкие и средние изделия из легированных сталей |

| Сфероидизирующий (на зернистый перлит) | Вблизи Ac1 (часто с маятниковыми колебаниями температуры) | Медленное | Превращение пластинчатого цементита в зернистый для улучшения обрабатываемости | Высокоуглеродистые стали (>0,65% С), например, ШХ15 |

| Рекристаллизационный | Ниже Ac1 (650-700°C) | Медленное или на воздухе | Снятие наклёпа после холодной пластической деформации | Холоднокатаный лист, проволока, детали после холодной штамповки |

Наклёп, или деформационное упрочнение, представляет собой упрочнение металла в результате его холодной пластической деформации. Этот процесс вызывает искажение и дробление зерен, что приводит к росту твердости и прочности, но к катастрофическому падению пластичности и вязкости. Рекристаллизационный отжиг позволяет «обнулить» структуру, сформировав новые, равноосные, недеформированные зерна и восстановив исходные пластические свойства.

5. Закалка стали: технология и методы

Закалка — это процесс термической обработки, включающий нагрев стали до аустенитного состояния (выше Ac3 для доэвтектоидных и выше Ac1 для заэвтектоидных сталей), выдержку и последующее быстрое охлаждение со скоростью, превышающей критическую. Цель — получение неравновесных, высокопрочных структур (мартенсита, бейнита). В результате закалки резко возрастают прочность, твердость и износостойкость, но снижается пластичность.

5.1. Параметры и среда для закалки

Скорость нагрева выбирают с учетом марки стали и конфигурации детали: детали из высокоуглеродистых и легированных сталей (с низкой теплопроводностью) нагревают медленнее во избежание деформаций. Нагрев производят в камерных или шахтных печах, печах-ваннах. Для защиты от окисления (образования окалины) и обезуглероживания (выгорания углерода с поверхности) применяют защитные атмосферы (эндогаз, диссоциированный аммиак, аргон) или нагрев в соляных ваннах.

5.2. Виды и способы закалки

- Закалка в одной среде: Самый простой метод. Нагретая деталь погружается в одну охлаждающую среду (воду, масло) и находится там до полного остывания. Преимущество: простота. Недостаток: высокие термические напряжения, риск деформаций и трещин.

- Прерывистая закалка (в двух средах): Деталь сначала быстро охлаждают в воде до температур мартенситного интервала, а затем немедленно переносят в более мягкую среду (масло) для медленного завершения охлаждения. Это позволяет значительно снизить напряжения. Применяется для инструмента из высокоуглеродистой стали.

- Ступенчатая закалка: Деталь охлаждают в среде с температурой чуть выше точки Мн (например, в горячем масле или селитровой ванне), выдерживают короткое время для выравнивания температуры по сечению, а затем окончательно охлаждают на воздухе. Это минимизирует коробление.

- Изотермическая закалка: Похожа на ступенчатую, но изотермическая выдержка в среде (при температуре 250-500°С) производится до полного завершения распада аустенита на бейнит. В результате получают высокую прочность в сочетании с хорошей вязкостью, что исключает необходимость последующего отпуска.

- Закалка с самоотпуском: Применяется для ударного инструмента (зубила, кернеры). Только рабочая часть погружается в воду. После ее закалки деталь извлекают, и остаточное тепло от неохлажденной части нагревает (отпускает) рабочую кромку. Контроль температуры отпуска ведется по цветам побежалости.

- Закалка с обработкой холодом: После основной закалки деталь дополнительно охлаждают до отрицательных температур (-70…-120°С). Это способствует более полному превращению остаточного аустенита в мартенсит, повышая твердость и стабильность размеров.

6. Отпуск: завершающий этап упрочнения

Отпуск — это обязательная финишная операция термообработки, проводимая после закалки. Она заключается в нагреве закаленной стали до температуры ниже Ac1, выдержке и последующем охлаждении (обычно на воздухе). Свежезакаленная сталь из-за мартенситной структуры и огромных внутренних напряжений очень хрупка и не может использоваться в таком состоянии.

Цели отпуска:

- Снятие или существенное уменьшение внутренних напряжений.

- Повышение вязкости и пластичности, снижение хрупкости.

- Формирование более стабильной структуры.

- Получение требуемого сочетания твердости и прочности.

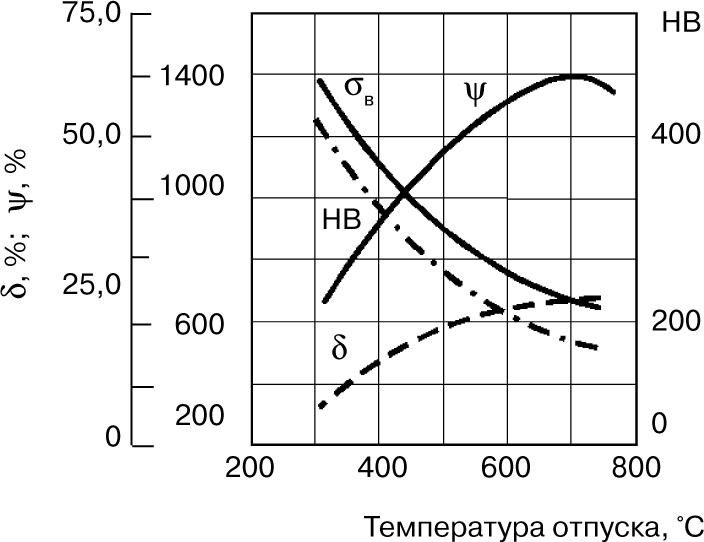

Рисунок 4. Схематическое влияние температуры отпуска на механические свойства углеродистой стали (σв — предел прочности, δ — относительное удлинение, ψ — относительное сужение).

Виды отпуска:

- Низкий отпуск (150-250°С): Практически не снижает твердость, но снимает пиковые напряжения. Структура — мартенсит отпуска. Применяется для режущего и мерительного инструмента, цементованных деталей.

- Средний отпуск (300-500°С): Значительно повышает предел упругости, вязкость и выносливость при заметном снижении твердости. Структура — троостит отпуска. Применяется для пружин, рессор, торсионов, штампового инструмента.

- Высокий отпуск (500-650°С): Обеспечивает наилучшее сочетание высокой прочности, пластичности и вязкости. Структура — сорбит отпуска. Применяется для ответственных конструкционных деталей (валов, осей, шатунов). Комплекс обработки «закалка + высокий отпуск» носит название улучшение.

7. Нормализация и типичные дефекты термообработки

7.1. Нормализация

Нормализация — это термическая операция, при которой сталь нагревают на 30-50°С выше верхних критических точек (Ac3 или Acm), выдерживают и затем охлаждают на спокойном воздухе. По сравнению с отжигом, это более быстрый и экономичный процесс. Охлаждение на воздухе быстрее, чем с печью, поэтому распад аустенита происходит при более низких температурах, что приводит к образованию более мелкозернистой и дисперсной структуры (сорбита). В результате сталь после нормализации имеет несколько более высокую прочность и твердость, чем после отжига. Нормализацию часто используют для исправления крупнозернистой структуры литых и сварных изделий и как подготовительную операцию перед закалкой.

7.2. Дефекты при термической обработке и методы их предотвращения

- Окисление и обезуглероживание: Взаимодействие поверхности детали с печными газами, приводящее к образованию окалины и выгоранию углерода. Снижает прочность, твердость и усталостную долговечность. Предотвращение: использование защитных атмосфер, вакуумных печей, соляных ванн, нанесение защитных обмазок.

- Перегрев: Нагрев до слишком высоких температур или чрезмерная выдержка, приводящие к аномальному росту зерна. Делает сталь хрупкой. Исправление: повторная термообработка (отжиг или нормализация) для измельчения зерна.

- Пережог: Нагрев до температур, близких к точке плавления. Кислород проникает по границам зерен и окисляет их, вызывая необратимую потерю связей между зернами. Это неисправимый брак.

- Закалочные трещины: Возникают из-за огромных внутренних напряжений, вызванных неравномерным охлаждением и структурными превращениями. Чаще появляются в деталях сложной формы с резкими переходами сечений. Предотвращение: правильный выбор охлаждающей среды, применение ступенчатых или изотермических методов закалки, скругление острых углов.

- Коробление и деформация: Искажение формы и размеров детали. Причины те же, что и у трещин, но напряжения не превысили предел прочности. Предотвращение: медленный и равномерный нагрев, правильное расположение деталей в печи, применение специальных методов закалки.

- Мягкие пятна и низкая твердость: Участки на поверхности с пониженной твердостью. Причины: недостаточная скорость охлаждения (из-за паровой рубашки, окалины), обезуглероженный поверхностный слой, заниженная температура закалки. Исправление: повторная термообработка (отжиг и новая закалка).

8. Современные методы упрочнения сталей

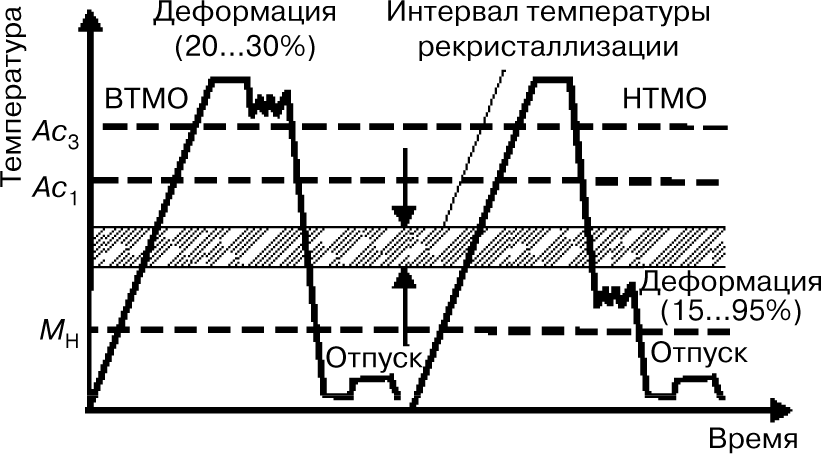

8.1. Термомеханическая обработка (ТМО)

Термомеханическая обработка — это синергетический метод, совмещающий пластическую деформацию стали в аустенитном состоянии с последующей закалкой. Деформация создает в аустените большое количество дефектов кристаллической структуры (дислокаций), которые наследуются образующимся мартенситом. Это приводит к формированию ультрадисперсной структуры и значительному повышению механических свойств.

Рисунок 5. Схемы высокотемпературной (а) и низкотемпературной (б) термомеханической обработки.

- Высокотемпературная ТМО (ВТМО): Деформация (20-30%) проводится при температурах выше точки рекристаллизации, после чего следует немедленная закалка.

- Низкотемпературная ТМО (НТМО): Сталь нагревают, затем охлаждают до области стабильности аустенита (400-600°С), где проводят значительную деформацию (75-95%) и сразу закаливают. Этот метод дает максимальное упрочнение (предел прочности σв может достигать 2800-3300 МПа), но применим только для легированных сталей с устойчивым переохлажденным аустенитом.

8.2. Химико-термическая обработка (ХТО)

Химико-термическая обработка — это процесс, при котором изменяется не только структура, но и химический состав поверхностного слоя детали за счет диффузионного насыщения его различными элементами (углеродом, азотом, бором, хромом и др.). Цель — придать поверхности уникальные свойства (высокую твердость, износостойкость, коррозионную стойкость), сохранив при этом вязкую и прочную сердцевину.

Процесс ХТО включает три стадии:

- Диссоциация: Образование активных атомов насыщающего элемента из окружающей среды (например, 2NH3 ↔ 2N + 3H2).

- Адсорбция: Поглощение этих атомов поверхностью металла.

- Диффузия: Проникновение поглощенных атомов вглубь металла по градиенту концентрации.

Основные виды ХТО:

- Цементация: Насыщение поверхности низкоуглеродистой стали (0,1-0,25% С) углеродом. После цементации деталь подвергают закалке и низкому отпуску. В результате получается твердая, износостойкая поверхность и вязкая сердцевина.

- Азотирование: Насыщение поверхности стали азотом. Проводится при более низких температурах (500-600°С), что вызывает минимальные деформации. Азот образует с легирующими элементами (Al, Cr, Mo) очень твердые нитриды, придавая слою твердость до 1200 HV, которая сохраняется при нагреве до 600°С.

- Борирование: Насыщение бором, создающее на поверхности слой боридов железа исключительной твердости (до 2000 HV) и износостойкости.

- Диффузионная металлизация: Насыщение поверхности металлами: хромом (хромирование), алюминием (алитирование), цинком (цинкование) для придания жаростойкости, коррозионной стойкости и др.

8.3. Поверхностная закалка

Этот метод позволяет закалить только поверхностный слой детали, оставляя сердцевину незакаленной (вязкой). Для этого используется скоростной локальный нагрев поверхности до закалочных температур с последующим быстрым охлаждением.

- Закалка токами высокой частоты (ТВЧ): Наиболее прогрессивный и производительный метод. Деталь помещается в индуктор, где переменное магнитное поле высокой частоты индуцирует в поверхностном слое вихревые токи, мгновенно разогревающие его. После нагрева автоматически подается охлаждающая жидкость. Метод позволяет точно регулировать глубину закаленного слоя.

- Газопламенная закалка: Поверхность нагревается пламенем ацетилено-кислородной или пропановой горелки, за которой движется спрейер, распыляющий воду. Метод менее точен, чем ТВЧ, и применяется для крупных деталей.

9. Особенности термообработки легированных и специальных сталей

Легирующие элементы (Cr, Ni, Mo, W, V и др.) существенно влияют на процессы термообработки:

- Изменяют положение критических точек.

- Замедляют диффузионные процессы, требуя более длительных выдержек при нагреве.

- Повышают устойчивость переохлажденного аустенита, смещая С-образные кривые на диаграмме распада вправо. Это снижает критическую скорость закалки и позволяет проводить закалку в более «мягких» средах (масле, воздухе), уменьшая риск деформаций. Это свойство называется прокаливаемостью.

- Вызывают вторичное твердение при отпуске (в сталях с Mo, W, V) за счет выделения дисперсных специальных карбидов, что позволяет сохранять прочность при высоких температурах.

Пример: быстрорежущие стали (Р6М5, Р18). Их термообработка экстремальна: ступенчатый нагрев до очень высокой температуры закалки (1230-1300°С), охлаждение в масле, а затем обязательный многократный (2-3 раза) высокий отпуск при 560-580°С. Этот отпуск вызывает распад остаточного аустенита и выделение мелкодисперсных карбидов, обеспечивая высокую «красностойкость» — способность сохранять твердость и режущие свойства при нагреве до 600°С.

10. Термообработка чугунов

Чугуны также подвергают термообработке для улучшения их свойств.

- Серый чугун: Чаще всего подвергают низкотемпературному отжигу (500-550°С) для снятия литейных напряжений. Для устранения отбела (твердой корки из цементита на поверхности) применяют графитизирующий отжиг при 850-870°С. Серый чугун также можно подвергать закалке с отпуском для повышения прочности и износостойкости (например, для станин станков).

- Белый чугун: В исходном состоянии он хрупок и практически не поддается обработке. Его подвергают длительному графитизирующему отжигу (томлению) при 950-1000°С, в результате чего хрупкий цементит распадается на феррит и углерод в виде хлопьевидного графита. Полученный материал называется ковким чугуном и обладает хорошей пластичностью и прочностью.

Интересные факты о термической обработке

- Секрет самурайских мечей: Катаны славятся своей уникальной комбинацией острого лезвия и вязкой сердцевины. Это достигалось дифференцированной закалкой: лезвие обмазывали тонким слоем глины, а обух — толстым. При погружении в воду лезвие охлаждалось очень быстро, превращаясь в твердый мартенсит, а обух — медленнее, формируя более мягкие перлитные структуры.

- Дамасская сталь: Узорчатая структура легендарной дамасской стали была результатом не только особого состава (включая примеси ванадия и молибдена из руды), но и многократной ковки и термообработки, которые приводили к формированию и выравниванию наноразмерных карбидных нитей.

- Криогенная обработка: Глубокое охлаждение стали до температур ниже -120°С (иногда до -196°С в жидком азоте) после закалки не только уменьшает количество остаточного аустенита, но и способствует выделению более мелких и равномерно распределенных карбидов при последующем отпуске. Это значительно повышает износостойкость и используется в производстве гоночных двигателей, режущего инструмента и даже музыкальных инструментов.

- Память формы: Некоторые сплавы (например, нитинол — сплав никеля и титана) после специальной термомеханической обработки приобретают «память формы». Деформированное при низкой температуре изделие восстанавливает свою первоначальную форму при нагреве.

FAQ: Часто задаваемые вопросы

- В чем принципиальное отличие нормализации от отжига?

- Основное отличие в скорости охлаждения. При отжиге охлаждение очень медленное (вместе с печью), что дает максимально равновесную, мягкую структуру (крупнозернистый перлит). При нормализации охлаждение происходит на спокойном воздухе. Оно быстрее, что приводит к формированию более мелкого зерна и более дисперсной, а значит, более прочной и твердой структуры (сорбита).

- Почему нельзя использовать деталь сразу после закалки, без отпуска?

- Свежезакаленная сталь содержит структуру мартенсита, которая обладает максимальной твердостью, но и максимальной хрупкостью из-за колоссальных внутренних напряжений. Любая незначительная ударная нагрузка или концентратор напряжений может привести к мгновенному хрупкому разрушению. Отпуск снимает эти напряжения и придает стали необходимую вязкость и надежность.

- Что такое прокаливаемость и как на нее влияют?

- Прокаливаемость — это способность стали получать закаленную (мартенситную) структуру на определенную глубину. Углеродистые стали имеют низкую прокаливаемость (закаливаются на глубину в несколько миллиметров). Легирование стали элементами, замедляющими распад аустенита (Cr, Mn, Mo, Ni, B), резко повышает прокаливаемость, позволяя закаливать насквозь детали большого сечения.

- Можно ли закалить нержавеющую сталь?

- Это зависит от ее класса. Мартенситные нержавеющие стали (например, 40Х13, 95Х18) специально предназначены для закалки. Ферритные и аустенитные (самые распространенные, например, 08Х18Н10) нержавеющие стали не упрочняются закалкой, так как не претерпевают необходимых фазовых превращений.

- Что такое «белый слой» при азотировании и всегда ли он вреден?

- «Белый слой» (или карбонитридная зона) — это очень тонкий, твердый и хрупкий слой на самой поверхности азотированной детали, состоящий из нитридов железа. В некоторых случаях (при работе на чистое истирание) он полезен, но при ударных или циклических нагрузках его хрупкость может привести к выкрашиванию и образованию трещин. Поэтому часто его стараются минимизировать или полностью сошлифовывают.

Заключение

Термическая и химико-термическая обработка являются мощнейшими инструментами в руках инженера-материаловеда. Они позволяют не просто изменять, а целенаправленно конструировать свойства металлических материалов, адаптируя их под конкретные условия эксплуатации. Глубокое понимание фазовых диаграмм, кинетики структурных превращений и влияния различных технологических параметров позволяет создавать детали машин и инструменты с оптимальным сочетанием прочности, пластичности, твердости и износостойкости, обеспечивая надежность и долговечность современных конструкций. Развитие технологий, таких как вакуумная и плазменная обработка, лазерный нагрев и компьютерное моделирование процессов, открывает новые горизонты для получения материалов с уникальными, ранее недостижимыми характеристиками.

Нормативная база:

- ГОСТ 5639-82 «Стали и сплавы. Методы выявления и определения величины зерна.»

- ГОСТ 1050-2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия.» (Регламентирует марки и свойства сталей, для которых назначается термообработка).

- ГОСТ 4543-2016 «Металлопродукция из конструкционной легированной стали. Технические условия.»

- ГОСТ 5950-2000 «Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия.»

- ГОСТ 14959-2016 «Металлопродукция из рессорно-пружинной нелегированной и легированной стали. Технические условия.»

Рекомендуемая литература:

- Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для высших технических учебных заведений. — М.: Машиностроение, 1990.

- Гуляев А.П. Металловедение. Учебник для вузов. 6-е изд., перераб. и доп. — М.: Металлургия, 1986.

- Арзамасов Б.Н., Макарова В.И., Мухин Г.Г. Материаловедение: Учебник для вузов. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2008.

- Reed-Hill, R. E., & Abbaschian, R. Physical Metallurgy Principles. — Cengage Learning, 2009.