В условиях растущего спроса на экологически чистое топливо, дрова становятся популярным источником энергии не только в частных домовладениях, но и на экспортных рынках, особенно в странах Западной Европы. Современное оборудование для переработки древесины позволяет наладить эффективное производство дров из неделовой древесины, отходов лесозаготовки и распиловки.

Заготовка дров — один из древнейших способов обеспечения человека топливом. Ещё в древности древесину кололи вручную при помощи топора и клиньев. С появлением металлорежущих инструментов появились первые механизированные дровоколы.

В XIX веке с развитием гидравлики появились первые гидравлические прессы, ставшие прообразами современных станков для колки дров. Массовое производство дровокольных станков началось в XX веке, особенно активно — в лесных регионах Европы и Северной Америки. Сегодня промышленное оборудование способно перерабатывать десятки кубометров древесины в час с минимальным участием человека.

Сухие дрова из березы и других лиственных пород являются востребованным товаром на экспорт в страны Западной Европы. На 2017 год цена за тонну таких дров превышала стоимость пеллет, что делает производство каминных дров перспективным направлением переработки низкосортной древесины, особенно в районах лесозаготовок.

На европейском рынке представлены дрова как атмосферной, так и камерной сушки, упакованные в деревянные ящики или сетки. В дополнение к ним продаются средства для розжига — лучина и восковые «свечки» из древесной шерсти.

Рис. 1. Каминные дрова в ящиках и сетках

Отечественные фанерные производства могут успешно поставлять материал для розжига: сухой шпон с влажностью 8–10 %, образующийся при обработке.

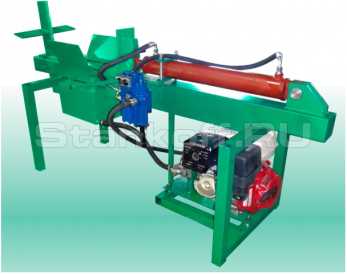

Для производства дров используются как стационарные, так и мобильные дровокольные станки с тракторным приводом. В России такое оборудование выпускает предприятие «Тайга».

Рис. 2. Дровокол ДК Тайга (ГК «Тайга», Новосибирск)

Станок обеспечивает ручную загрузку чураков и их раскалывание с помощью гидроцилиндра, который подаёт заготовку на нож.

Рис. 3. Вертикальный гидравлический дровокол S 21 (Tajfun, Словения)

Вертикальный дровокол обрабатывает чураки длиной до 1180 мм и диаметром до 1100 мм. Производительность — до 7 м3/ч, усилие раскалывания — 20 т. Возможна настройка ножа и смена его конфигурации — для раскола на 2 или 4 части.

Для высокопроизводительной переработки используются дровокольные линии, включающие процессоры (агрегаты пиления и колки), а также загрузочные и разгрузочные конвейеры.

В России доступны процессоры таких производителей, как Taifun (Словения), Palax, Hakki Pilke, Pilkemaster, Farmi Forest (Финляндия). Эти машины с тракторным приводом можно использовать прямо в лесу.

Более мощные линии от компаний Posch (Австрия), Rabaud (Франция), Pinosa (Италия), Cord King, Bell’s Machining, CRD Metalworks (США) имеют накопители для бревен, поштучную подачу и дисковую пилу для раскряжевки.

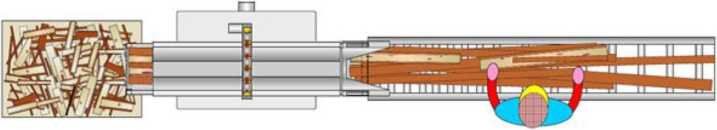

Рис. 4. Процессор RCA-380 и дополнительный раскалывающий нож для деления чураков на 6 частей (Tajfun, Словения)

Процессор RCA-380 автоматически распиливает бревно цепной пилой и раскалывает чураки на 2, 4, 6 или 8 частей. Подача и выгрузка дров осуществляется с помощью лент. Привод — от трактора или электродвигателя.

Наибольшие производственные мощности предлагают линии от Pezzolato и Pinosa (Италия), которые включают как совмещённые, так и раздельные станки для распиловки и колки (рис. 5). Это повышает эффективность — один оператор отвечает за распил, второй — за раскол.

Рис. 5. Дровокольная линия Pezzolato (Италия) с раздельными станками

Для распиловки предпочтительнее использовать дисковые пилы — они долговечнее цепных. При этом важно учитывать диаметр бревна для соблюдения стандартной толщины дров (9–15 см). Например, на заводе Sanlain Grupp (Эстония) действуют линии для обработки бревен до 20, 44 и 50 см.

Современные процессоры, такие как Palax Titan, оснащаются датчиками диаметра и автоматическим центрированием ножей.

Для отходов, не требующих колки (рейки, горбыль), используют торцовочные станки. Один из примеров — TRV 1200L 550 от компании Cursal.

Рис. 6. Торцовочный станок TRV 1200L 550 (Cursal, Италия)

Он выполняет программируемую резку заготовок с помощью пилы Ø 550 мм. Подача осуществляется по приводному рольгангу со скоростью 5–50 м/мин, цикл резания — до 1,5 с.

Интересные факты:

- В некоторых странах Европы дрова продаются поштучно в сетках, а упаковка включает даже средства для розжига — от лучины до восковых «свечек».

- Самыми производительными являются линии от американских компаний, таких как Cord King или Bell’s Machining, которые справляются даже с кривыми бревнами.

- Уникальные автоматические системы, как у финских процессоров Palax, могут измерять диаметр чурака и автоматически настраивать ножи.

- Древесина для каминных дров должна иметь строго ограниченную влажность — обычно не выше 20%, что достигается с помощью камерной сушки.

- В Словении оборудование для заготовки дров производят даже небольшие компании, и оно экспортируется по всему миру.

Современные дровокольные станки и линии — это высокоэффективные решения, позволяющие перерабатывать древесные отходы и неделовую древесину в востребованный на рынке продукт. Их использование особенно актуально в регионах с активной лесозаготовкой. Автоматизация процессов, возможность мобильной работы в лесу и широкие экспортные перспективы делают производство дров привлекательным направлением как для малого бизнеса, так и для крупных деревообрабатывающих предприятий. Развитие технологий в этой области продолжается, повышая качество, производительность и удобство эксплуатации оборудования.