Содержание страницы

- 1. Деформационно-механическая обработка: Синергия давления и резания

- 2. Вибромеханическое резание: Управляемые колебания на службе технологии

- 3. Электромеханическая обработка: Термомеханическое упрочнение поверхности

- 4. Магнитно-абразивная обработка: «Умный» абразив в магнитном поле

- Сравнительный анализ комбинированных методов обработки

- Нормативная база

- Интересные факты о комбинированных методах

- FAQ: Часто задаваемые вопросы

- Заключение

В условиях современного высокотехнологичного производства, где требования к качеству, точности и производительности деталей машин непрерывно растут, классические подходы к механической обработке достигают своего технологического предела. Методы точения, фрезерования, шлифования, отточенные десятилетиями, практически исчерпали внутренние резервы для кардинального повышения эффективности. Ответом на этот вызов стала разработка и внедрение комбинированных (гибридных) методов обработки, представляющих собой синергию нескольких физических процессов, воздействующих на заготовку одновременно.

Исторически, концепция совмещения различных видов воздействия зародилась в середине XX века, когда инженеры и ученые начали активно искать способы преодоления ограничений традиционного резания, особенно при работе с новыми, труднообрабатываемыми сплавами для аэрокосмической и оборонной промышленности. Сегодня эти методы перестали быть экзотикой и превратились в мощный инструмент для решения сложнейших производственных задач. Комбинированные технологии позволяют не только интенсифицировать процесс съема материала, но и целенаправленно формировать уникальные физико-механические свойства поверхностного слоя детали.

Ключевая идея заключается в комплексном воздействии на зону обработки, где доминирующий процесс резания дополняется и модифицируется пластической деформацией, вибрациями, электрическим током или магнитным полем. Такое сочетание открывает новые возможности: позволяет снизить энергетические затраты, в 1,5-2 раза повысить коэффициент использования мощности станочного оборудования, сократить производственные площади и парк станков за счет совмещения операций. Более того, гибридные процессы создают идеальные предпосылки для построения непрерывных, полностью автоматизированных технологических циклов в рамках концепции Индустрии 4.0. В данном материале мы подробно рассмотрим четыре ведущих направления: деформационно-механическую, вибромеханическую, электромеханическую и магнитно-абразивную обработку.

1. Деформационно-механическая обработка: Синергия давления и резания

Деформационно-механическая обработка — это высокоэффективный метод, в основе которого лежит принцип совмещения процесса резания с предварительным поверхностным пластическим деформированием (ППД). Данная технология, часто именуемая резанием с опережающим пластическим деформированием (ОПД), предполагает двухэтапное воздействие: сначала специальный инструмент (например, ролик) создает в поверхностном слое заготовки зону наклёпа (упрочнения), и сразу за ним режущий инструмент снимает стружку. Этот подход кардинально изменяет физику процесса резания.

Принцип действия заключается в том, что предварительное силовое воздействие изменяет механические свойства материала непосредственно перед зоной резания. Повышение твердости и возникновение внутренних напряжений в деформированном слое способствуют образованию более хрупкой и сегментированной стружки, что значительно облегчает ее отвод и дробление.

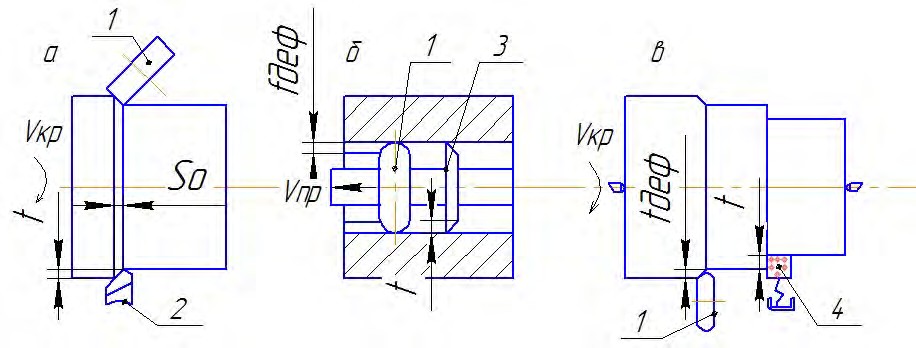

Наглядные схемы реализации данного метода для наиболее распространенных операций металлообработки представлены на рисунке 1.

Рисунок 1 — Принципиальные схемы комбинированной обработки с опережающим пластическим деформированием: а — схема точения с обкаткой поверхности резания; б — схема протягивания с деформацией обработанной поверхности; в — схема шлифования с предварительным упрочнением; 1 — деформирующий ролик; 2 — резец; 3 — протяжка; 4 — абразивный круг; t — глубина резания; tдеф – глубина деформированного слоя; Vкр, Vпр — соответственно круговая и продольная скорости.

Как видно из схем, воздействие деформирующего элемента может быть направлено либо на поверхность резания (рис. 1, а), что типично для токарной обработки, либо на обрабатываемую поверхность, которая останется на детали после прохода инструмента (рис. 1, б, в). На черновых и получистовых операциях основной целью применения ОПД является значительное повышение стойкости режущего инструмента и, как следствие, общей производительности обработки. Это достигается за счет снижения сил резания и температуры в зоне контакта.

На финишных операциях, особенно при использовании абразивного инструмента (шлифование, суперфиниширование), опережающая деформация применяется для целенаправленного формирования качества поверхностного слоя. Создание остаточных напряжений сжатия и упрочненной структуры повышает усталостную прочность, износостойкость и коррозионную стойкость детали.

Отдельного внимания заслуживает применение рифленых деформирующих роликов. Их использование не только упрочняет поверхность, но и создает на ней микрорельеф, который обеспечивает гарантированное стружкодробление даже при обработке вязких и пластичных материалов. Практика показывает, что такой подход способен повысить стойкость режущих инструментов в 2,8-4,5 раза.

Преимущества и недостатки метода

- Преимущества:

- Значительное улучшение управляемости процесса стружкообразования.

- Повышение стойкости инструмента до 5 раз.

- Улучшение эксплуатационных характеристик детали (износостойкость, усталостная прочность).

- Возможность повышения режимов резания и производительности.

- Недостатки:

- Усложнение конструкции инструмента и технологической оснастки.

- Требуется повышенная жесткость системы «станок – приспособление – инструмент – деталь» (СПИД).

- Необходимость точного контроля силы деформирования.

2. Вибромеханическое резание: Управляемые колебания на службе технологии

Механическая обработка, дополненная наложением направленных вибраций на инструмент или заготовку, является одним из самых динамично развивающихся гибридных методов. В современной инженерной практике можно выделить два фундаментальных направления использования вибраций в процессе резания.

Первое направление — это борьба с вредными, паразитными автоколебаниями (дроблением), которые спонтанно возникают в системе СПИД. Такие вибрации приводят к резкому ухудшению качества обработанной поверхности (появлению «ряби»), снижению геометрической точности и катастрофическому падению стойкости инструмента. Активное или пассивное гашение этих вибраций приобретает критическое значение при обработке труднообрабатываемых материалов, таких как жаропрочные сплавы или титан.

Второе, более прогрессивное направление, связано с принудительным сообщением инструменту или заготовке колебаний с заданной амплитудой и частотой для достижения положительного технологического эффекта. Именно этот подход и называется вибрационным резанием. Его применение обеспечивает гарантированное дробление сливной стружки на мелкие, легко удаляемые сегменты и кардинально улучшает обрабатываемость широкого спектра материалов.

Физические основы эффективности виброрезания

Положительное влияние управляемых вибраций обусловлено рядом уникальных физических явлений, возникающих в зоне резания:

- Кратковременное периодическое изменение скорости резания: Суммирование скорости основного движения резания и колебательной скорости приводит к тому, что результирующая скорость постоянно меняется, что влияет на динамику стружкообразования.

- Переменная циклическая нагрузка: Материал в зоне резания подвергается не статической, а циклической нагрузке, что способствует накоплению усталостных повреждений и облегчает его разрушение.

- Снижение сил трения: Периодический микроразрыв контакта между инструментом, стружкой и заготовкой снижает среднюю силу трения, что уменьшает тепловыделение и износ инструмента.

- Повышенная эффективность СОЖ: Вибрации создают эффект «микронасоса», который помогает смазочно-охлаждающей жидкости (СОЖ) проникать даже в самые труднодоступные участки зоны резания, улучшая смазку и охлаждение.

В зависимости от вектора приложения колебаний, вибрации могут быть осевыми (вдоль направления подачи), радиальными (перпендикулярно обработанной поверхности) или тангенциальными (в направлении скорости резания).

Применение различных направлений вибраций

Резание с осевыми колебаниями преимущественно используется для дробления стружки при обработке пластичных материалов. Ключевыми особенностями этого процесса являются значительные изменения толщины срезаемого слоя в течение одного цикла колебаний и вариативность рабочих углов резания. Практически во всех случаях точения с осевыми вибрациями глубина износа по передней поверхности резцов существенно уменьшается.

Наиболее яркий эффект осевое виброрезание демонстрирует при сверлении глубоких отверстий. При обычном сверлении длинная, вьющаяся стружка забивает спиральные канавки сверла, что приводит к ее заклиниванию и поломке инструмента. Это вынуждает периодически выводить сверло из отверстия для очистки, что делает процесс прерывистым и сложным для автоматизации. Вибрационное сверление обеспечивает формирование короткой, сыпучей стружки, которая легко эвакуируется потоком СОЖ. Это не только открывает путь к полной автоматизации процесса, но и позволяет увеличить производительность обработки в 2,5 раза, а стойкость инструмента — в 3 раза.

Резание с радиальной вибрацией, как правило, негативно влияет на результаты обработки. Поскольку колебания происходят перпендикулярно поверхности, их траектория напрямую копируется на деталь, что приводит к увеличению параметров шероховатости. Условия работы режущей кромки также крайне неблагоприятны: она воспринимает значительные ударные нагрузки, что провоцирует ее повышенный износ и выкрашивание.

Резание с тангенциальными колебаниями (колебаниями в направлении скорости резания) является наиболее перспективным для существенного повышения производительности и стойкости инструмента. В этом случае относительная скорость резания периодически падает до нуля или даже меняет знак, что кардинально меняет условия трения и теплообразования. Метод показал выдающиеся результаты при точении, фрезеровании, развертывании, нарезании резьб, а также при шлифовании и абразивной заточке инструмента (ультразвуковая обработка).

3. Электромеханическая обработка: Термомеханическое упрочнение поверхности

Электромеханическая обработка (ЭМО) — это метод финишной отделочно-упрочняющей обработки, сущность которого заключается в комбинированном воздействии на поверхностный слой детали силового давления инструмента и мощного импульсного электрического тока.

В процессе ЭМО через зону контакта инструмента (обычно это полированный твердосплавный или керамический ролик/индентор) и заготовки пропускается электрический ток большой силы (сотни и тысячи Ампер) и низкого напряжения (2-10 Вольт). В точках фактического контакта, которыми являются выступы микронеровностей, плотность тока достигает колоссальных значений. Это приводит к их мгновенному локальному нагреву до температур фазовых превращений (аустенитизации для сталей) и одновременному пластическому деформированию под давлением инструмента. За счет быстрого отвода тепла в глубь массивной детали происходит сверхскоростное охлаждение (закалка), что приводит к формированию уникальной, мелкодисперсной упрочненной структуры (так называемого «белого слоя»).

Ключевые особенности процесса ЭМО

Электромеханическая обработка характеризуется рядом уникальных физических особенностей:

- Одновременность теплового и силового воздействия: Нагрев и деформация происходят синхронно, что создает уникальные условия для структурных превращений в металле.

- Двойной источник теплоты: Тепловыделение в зоне контакта является результатом совместного действия двух источников: внутреннего (контактное электросопротивление, Q=I

2

Rt) и внешнего (тепло от пластической деформации и трения). - Сверхкороткий термический цикл: Весь цикл — нагрев, выдержка при высокой температуре и охлаждение — длится доли секунды, что предотвращает рост зерна и обеспечивает получение сверхмелких структур с высокой твердостью и износостойкостью.

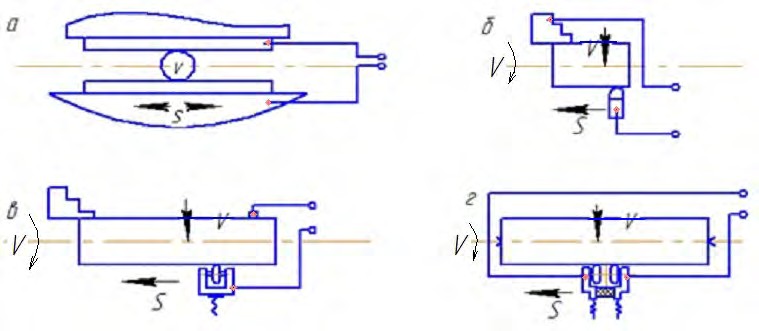

Подвод электрического тока к зоне обработки может осуществляться различными способами, как показано на рисунке 2.

Рисунок 2 — Способы подвода электрического тока к зоне обработки: а — через неподвижный скользящий контакт; б — через вращающиеся элементы шпинделя станка; в — через токоподводящий ролик; г — через сдвоенные (бифилярные) ролики для локализации тока.

Выбор конкретной схемы подвода тока зависит от конструкции детали, типа оборудования и технологических задач. Для реализации ЭМО могут быть модернизированы стандартные токарные, фрезерные и другие станки путем их оснащения источником питания и специальной оснасткой. Различают несколько основных режимов электромеханического упрочнения.

Режимы электромеханической обработки

- Жесткий упрочняющий режим: Характеризуется высокой поверхностной плотностью тока (700…1500 А/мм²) и низкой скоростью обработки (0,5…5 м/мин). Требования к исходной шероховатости невысокие. В результате в поверхностном слое формируется структура мелкодисперсного мартенсита высокой твердости («белый слой») при отсутствии значительных пластических деформаций.

- Средний упрочняющий режим: Осуществляется при плотности тока до 800 А/мм². Структура поверхностного слоя — ферритно-мартенситная, наблюдаются значительные пластические деформации. Скорости обработки сопоставимы со скоростями при жестком режиме.

- Отделочный режим (электромеханическое выглаживание): Протекает при невысокой плотности тока, недостаточной для фазовых превращений. Основной эффект — сглаживание микронеровностей. Характеризуется высокими скоростями обработки (10…120 м/мин) и применяется для получения низкой шероховатости поверхности при одновременном ее поверхностном упрочнении (наклёпе).

Оптимально подобранные режимы ЭМО позволяют не только достичь требуемых параметров шероховатости (вплоть до зеркального блеска), но и сформировать в поверхностном слое комплекс уникальных свойств: высокую износостойкость, благоприятные сжимающие остаточные напряжения, повышающие усталостную прочность, и увеличенную коррозионную стойкость. Благодаря этому ЭМО целесообразно применять для финишной обработки широкой номенклатуры ответственных деталей, работающих в условиях интенсивного трения и изнашивания (валы, оси, штоки гидроцилиндров).

4. Магнитно-абразивная обработка: «Умный» абразив в магнитном поле

Магнитно-абразивная обработка (МАО), также известная как магнитно-абразивное полирование (МАП), представляет собой финишный метод обработки, при котором припуск удаляется при помощи абразивных частиц, удерживаемых и прижимаемых к поверхности заготовки силами магнитного поля.

Сущность метода заключается в создании в рабочей зоне обработки магнитного поля от внешнего источника (постоянного магнита или электромагнитного индуктора). В это поле помещается специальный абразивный инструмент, в качестве которого могут выступать:

- Магнитно-абразивные порошки (МАП): Смесь частиц ферромагнетика (например, порошок железа) и абразивных зерен (оксид алюминия, карбид кремния, алмаз).

- Магнитно-реологические жидкости (МРЖ): Суспензии, состоящие из ферромагнитных частиц и абразива в жидкой основе, вязкость которых управляется магнитным полем.

Под действием магнитного поля ферромагнитные частицы выстраиваются вдоль силовых линий, образуя гибкие, но упругие «абразивные щетки». Эти щетки прижимают абразивные зерна к обрабатываемой поверхности и при относительном перемещении заготовки и полюсов магнита осуществляют процесс микрорезания и полирования.

При обработке металлических заготовок в переменном магнитном поле возникают дополнительные эффекты: индукционные токи (токи Фуко) и магнитострикционный эффект, которые изменяют прочностные и пластические характеристики материала в тонком приповерхностном слое, облегчая процесс резания и пластического выглаживания. Это явление, известное как электропластический эффект, позволяет достигать сверхнизкой шероховатости и формировать увеличенную опорную площадь поверхности.

Механические и физические особенности МАО

Магнитно-абразивная обработка обладает рядом уникальных особенностей, отличающих ее от традиционных абразивных методов (шлифования, полирования):

- Непрерывный и мягкий контакт: Порошковая «щетка» идеально повторяет контур обрабатываемой поверхности, что позволяет равномерно обрабатывать сложные фасонные профили, повышать точность формы и снижать циклические нагрузки на систему СПИД.

- Саморегулирующийся инструмент: Отсутствие жесткой связки, как в абразивном круге, позволяет абразивным зернам самоориентироваться и нивелировать биения и погрешности станка.

- Управляемая жесткость инструмента: Изменяя напряженность магнитного поля, можно в реальном времени регулировать «жесткость» абразивной щетки и, соответственно, интенсивность съема металла.

- Низкая температура обработки: Отсутствие трения связки о поверхность изделия и эффективный отвод тепла порошком существенно снижают температуру в зоне обработки, предотвращая возникновение прижогов и дефектного слоя. Это позволяет снизить шероховатость Ra с 1,25…0,32 мкм до 0,08…0,01 мкм и ниже.

- Высокая эффективность СОЖ: Электрическая заряженность поверхности и активные процессы в зоне обработки интенсифицируют электрохимические явления, что делает применение химически активных СОЖ особенно эффективным.

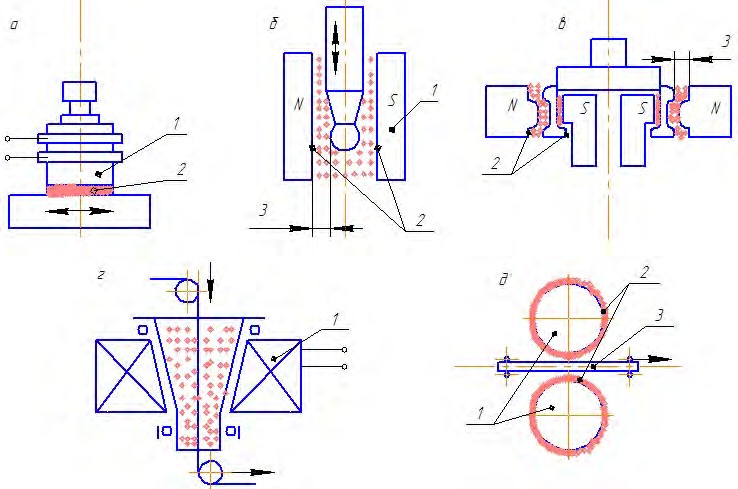

На рисунке 3 представлены типовые схемы реализации магнитно-абразивной обработки для различных типов поверхностей.

Рисунок 3 — Типовые схемы магнитно-абразивной обработки порошком (МАП): а — обработка плоских поверхностей; б — обработка наружных цилиндрических поверхностей; в — обработка фасонных наружных и внутренних поверхностей; г — обработка проволоки протягиванием через вращающуюся воронку; д — обработка листового материала; 1 — магнитный индуктор; 2 — активная поверхность полюса; 3 — рабочий зазор, заполненный порошком.

Реализация МАО осуществляется на специализированных или модернизированных станках, оснащенных магнитной системой, бункером для порошка, системами его подачи и очистки. Метод находит широкое применение на финишных технологических операциях для высококачественного полирования поверхностей, очистки от оксидных пленок, удаления мельчайших заусенцев после механической обработки, скругления острых кромок, а также для отделки и упрочнения режущих кромок инструментов и рабочих поверхностей штампов.

Сравнительный анализ комбинированных методов обработки

Для наглядности и помощи в выборе оптимальной технологии приведем сравнительную таблицу рассмотренных методов.

| Параметр | Деформационно-механическая | Вибромеханическая | Электромеханическая (ЭМО) | Магнитно-абразивная (МАО) |

|---|---|---|---|---|

| Основной принцип | Пластическая деформация + резание | Резание + наложенные вибрации | Контактный электронагрев + деформация | Микрорезание абразивом в магнитном поле |

| Основное назначение | Повышение стойкости инструмента, стружкодробление, упрочнение | Стружкодробление (особенно сверление), обработка вязких материалов | Финишное упрочнение, повышение износостойкости, снижение шероховатости | Финишное полирование, снятие заусенцев, обработка сложных профилей |

| Достигаемая шероховатость, Ra (мкм) | 0,63 — 0,16 | Зависит от режима, может как улучшать, так и ухудшать | 0,32 — 0,02 | 0,08 — 0,01 |

| Типичные материалы | Конструкционные и легированные стали, цветные сплавы | Вязкие стали, жаропрочные и титановые сплавы | Только токопроводящие материалы (стали, чугуны) | Любые материалы (металлы, керамика, полимеры) |

| Сложность реализации | Средняя (требуется спец. оснастка) | Средняя (требуется вибропривод) | Средняя (требуется источник тока и оснастка) | Высокая (требуется специализированный станок) |

Нормативная база

При проектировании технологических процессов с использованием комбинированных методов следует руководствоваться соответствующими стандартами и техническими условиями. Ниже приведены некоторые из них:

- ГОСТ 18296-72 «Обработка поверхностным пластическим деформированием. Термины и определения».

- ГОСТ 25.503-97 «Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на сжатие». (Регламентирует оценку свойств деформированного слоя).

- ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики». (Используется для оценки качества поверхности после всех видов обработки).

- ГОСТ Р ИСО 20816-1-2021 «Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования». (Применяется при оценке вибрационного состояния станочного оборудования).

Интересные факты о комбинированных методах

- Космические технологии: Технологии вибрационного сверления активно исследовались для применения в космосе, в частности, для бурения пород на Марсе, где малый вес буровой установки и низкая осевая нагрузка делают традиционное сверление неэффективным.

- «Белый слой» ЭМО: Сверхтвердый поверхностный слой, образующийся при электромеханической обработке, получил название «белый слой», так как он не травится стандартными кислотными реактивами при металлографических исследованиях и под микроскопом выглядит белым. Его микротвердость может в 1,5-2 раза превышать твердость сердцевины.

- Советское наследие: Магнитно-абразивная обработка была впервые предложена и теоретически обоснована советским ученым, профессором В.Н. Карцевым в 1960-х годах, что свидетельствует о высоком уровне отечественной инженерной школы.

- Звук вместо резца: Тангенциальное виброрезание на высоких частотах (более 20 кГц) переходит в разряд ультразвуковой обработки. В этом случае инструмент совершает тысячи микроударов в секунду, что позволяет эффективно обрабатывать очень твердые и хрупкие материалы, такие как керамика или стекло.

FAQ: Часто задаваемые вопросы

- В чем главное преимущество комбинированных методов перед традиционным резанием?

- Главное преимущество — в синергии. Комбинированные методы позволяют не только снимать материал, но и одновременно управлять свойствами поверхностного слоя (упрочнять, создавать сжимающие напряжения), а также решать сопутствующие проблемы (дробление стружки, снижение износа), что в итоге дает более качественную и долговечную деталь при меньших затратах.

- Какой метод лучше всего подходит для упрочнения поверхности вала?

- Для финишного упрочнения стальных валов, работающих на износ, оптимальным выбором является электромеханическая обработка (ЭМО). Она позволяет получить твердый, износостойкий поверхностный слой с низкой шероховатостью и благоприятными остаточными напряжениями.

- Можно ли применять эти методы на станках с ЧПУ?

- Да, абсолютно. Более того, именно станки с ЧПУ позволяют наиболее полно раскрыть потенциал этих методов, так как обеспечивают точное и стабильное управление всеми параметрами процесса (скоростями, подачами, силой тока, частотой вибраций и т.д.), что является ключом к получению стабильного результата.

- Насколько безопасна электромеханическая обработка?

- При соблюдении техники безопасности ЭМО является абсолютно безопасным процессом. Хотя в зоне обработки протекают большие токи, напряжение очень низкое (обычно менее 12В), что безопасно для человека. Оборудование должно быть надежно заземлено, а зона обработки ограждена от разбрызгивания СОЖ.

- Как выбрать правильный магнитно-абразивный порошок?

- Выбор зависит от обрабатываемого материала и требуемой чистоты поверхности. Для грубой обработки и снятия заусенцев используют порошки с крупным абразивным зерном (например, карбид кремния). Для финишного полирования — с мелким (оксид алюминия) или сверхмелким (алмазные порошки). Размер и материал ферромагнитных частиц также влияет на «жесткость» обработки.

- Являются ли комбинированные методы более дорогими?

- Первоначальные инвестиции в специальное оборудование или оснастку могут быть выше, чем для традиционной обработки. Однако за счет повышения производительности, увеличения стойкости дорогостоящего инструмента, сокращения числа операций и улучшения качества деталей, общая себестоимость продукции в среднесрочной и долгосрочной перспективе, как правило, снижается.

Заключение

Рассмотренные комбинированные методы механической обработки наглядно демонстрируют вектор развития современного машиностроения — переход от простых к комплексным, управляемым технологическим процессам. Они позволяют не только интенсифицировать производство и повысить его экономическую эффективность, но и достичь нового уровня качества выпускаемой продукции, наделяя детали уникальными эксплуатационными свойствами, недостижимыми при традиционной обработке. Интеграция этих методов с системами ЧПУ, адаптивным управлением и технологиями искусственного интеллекта открывает практически безграничные возможности для создания производств будущего, способных гибко и быстро реагировать на вызовы рынка.