Содержание страницы

- Сравнение стратегий обработки: HSM, HEM и традиционный подход

- Физика процесса: Почему при HSM заготовка остается холодной?

- Ключевые преимущества высокоскоростной обработки

- 1. Инструментальные материалы: Фундамент эффективности HSM

- 2. Особенности станков для высокоскоростной обработки

- Заключение: HSM как комплексный подход

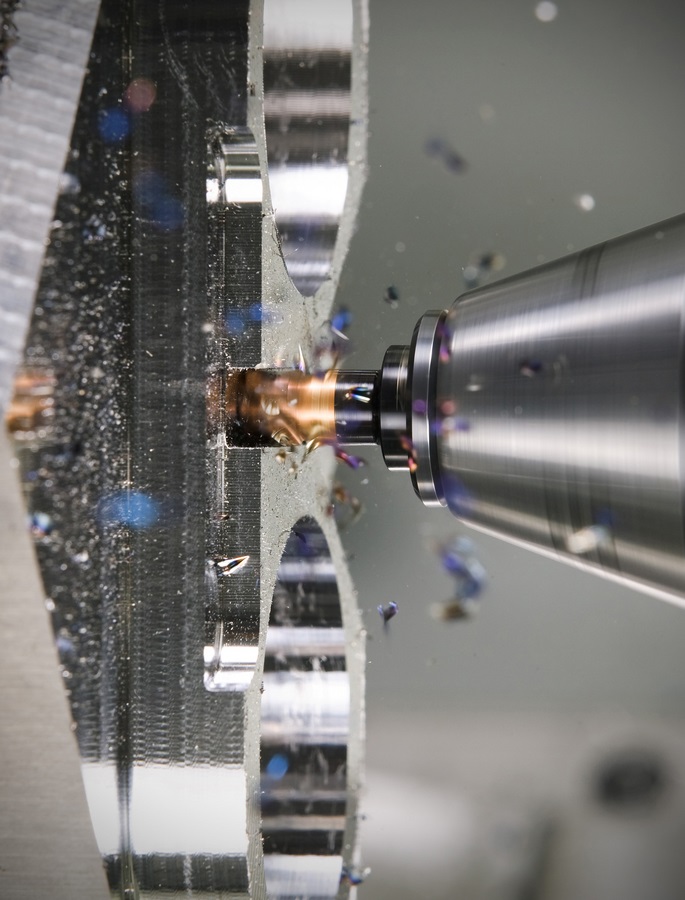

В современной металлообработке стремление к повышению производительности и качества выпускаемой продукции привело к формированию нескольких ключевых стратегий резания. В зависимости от выбранных режимов, таких как скорость вращения инструмента и объем снимаемого материала, принято выделять три основные парадигмы: традиционную (обычную), высокоэффективную (HEM) и высокоскоростную (HSM) обработку. Каждая из них имеет свою область применения и требует особого подхода к выбору оборудования, инструмента и технологии.

Исторически, обработка металлов ассоциировалась с большими усилиями, обильным тепловыделением и невысокими скоростями. Однако развитие станкостроения, систем ЧПУ и инструментальных материалов в конце XX века открыло эру высокоскоростного резания — технологии, которая кардинально изменила представления о возможностях фрезерования и токарной обработки.

Сравнение стратегий обработки: HSM, HEM и традиционный подход

Чтобы понять суть высокоскоростной обработки, важно разграничить ее с другими методами. Основные различия заключаются в комбинации скорости вращения шпинделя, скорости съема материала (MRR) и геометрии среза.

| Параметр | Обычная обработка | Высокоэффективная (HEM) | Высокоскоростная (HSM) |

|---|---|---|---|

| Частота вращения шпинделя, мин-1 | 30 – 2000 | 1000 – 12000 | 3000 – 40000+ |

| Скорость съема материала (MRR), см3/мин | 1 – 20 | до 150 | до 60 |

| Ключевая особенность | Большая глубина резания (Ap), малая ширина (Ae), низкие подачи. | Малая ширина резания (Ae), большая глубина (Ap), умеренные скорости, высокая подача. | Малая глубина и ширина резания (малое сечение среза), экстремально высокие скорости и минутные подачи. |

Как видно из таблицы, высокоэффективная обработка (HEM), являющаяся развитием HSM, нацелена на максимальный съем материала. Она использует всю длину режущей кромки инструмента при небольшой ширине фрезерования, что позволяет достигать рекордных показателей MRR. В свою очередь, классическая высокоскоростная обработка (HSM) характеризуется малым сечением среза, которое компенсируется огромной скоростью резания и минутной подачей. Это делает ее идеальным выбором для чистовой и получистовой обработки сложных поверхностей.

Физика процесса: Почему при HSM заготовка остается холодной?

Одним из самых удивительных феноменов высокоскоростной обработки является характер распределения тепла. При обычной обработке с ростом скорости резания температура повышается везде: на заготовке, на инструменте и в стружке. Однако при скачкообразном увеличении скорости (например, в 5-10 раз), физика процесса меняется.

Причина кроется в том, что скорость резания начинает превышать скорость теплопроводности обрабатываемого материала. Процесс съема стружки происходит настолько быстро, что тепло, генерируемое в зоне резания, просто не успевает распространиться на тело заготовки и инструмент. Подавляющая часть (до 80-90%) тепловой энергии концентрируется в стружке и мгновенно эвакуируется вместе с ней. Например, если при скорости 100 м/мин температура стружки составляет около 450°C, то при 1200 м/мин она может приближаться к температуре плавления материала (до 1500°C), в то время как заготовка остается относительно холодной. Этот эффект минимизирует термические деформации детали и позволяет обрабатывать тонкостенные элементы.

Ключевые преимущества высокоскоростной обработки

Благодаря уникальной физике процесса, технология HSM обладает целым рядом неоспоримых достоинств:

- Высочайшее качество поверхности: Достигается низкая шероховатость (параметры Ra и Rz по ГОСТ Р 71448-2024), а также снижаются остаточные напряжения в поверхностном слое, что повышает усталостную прочность детали.

- Снижение сил резания: Малое сечение среза приводит к уменьшению радиальных и осевых сил, что минимизирует отжим инструмента и повышает точность обработки.

- Стабильность и отсутствие вибраций: Высокие частоты вращения шпинделя часто выводят систему за пределы частот собственных колебаний, что снижает вероятность возникновения вибраций и дробления.

- Обработка тонкостенных деталей: Низкие силы резания и минимальный нагрев позволяют обрабатывать жестко не закрепленные и легко деформируемые детали без риска их повреждения.

- Эффективное стружкоотделение: Формируется мелкая, сыпучая стружка, которая легко удаляется из зоны резания, что особенно важно при обработке глубоких карманов и полостей.

- Повышение стойкости инструмента: Поскольку основное тепло уходит со стружкой, режущая кромка инструмента меньше подвергается термическим нагрузкам, что при правильном подборе режимов и покрытия увеличивает его ресурс.

1. Инструментальные материалы: Фундамент эффективности HSM

Работа инструмента в условиях HSM предъявляет экстремальные требования к его материалу. Он должен выдерживать высокое давление, циклические нагрузки и температуры, сохраняя при этом свои режущие свойства. Основой инструментальной базы для HSM служат твердые и сверхтвердые материалы.

1.1. Твердые сплавы (Карбиды)

Это наиболее распространенная группа материалов. Твердые сплавы, классифицируемые по ГОСТ 3882-74, представляют собой композит, состоящий из зерен тугоплавких карбидов (в основном карбида вольфрама WC), сцементированных металлической связкой (чаще всего кобальтом Co).

- Вольфрамовые сплавы (группа ВК): Марки ВК3, ВК6, ВК8. Цифра указывает на процентное содержание кобальта. Обладают высокой прочностью и используются для обработки чугунов и цветных металлов.

- Титановольфрамовые сплавы (группа ТК): Марки Т5К10, Т15К6, Т30К4. Включают карбиды титана, повышающие износостойкость при обработке сталей.

- Титанотанталовольфрамовые сплавы (группа ТТК): Марки ТТ7К12, ТТ8К6. Карбиды тантала дополнительно улучшают прочность и сопротивление высокотемпературному износу.

Современный тренд в развитии твердых сплавов — создание ультра- и особомелкозернистых структур (размер зерна 0,2–1,5 мкм). Уменьшение размера зерна карбида вольфрама позволяет одновременно повысить твердость и износостойкость сплава, сохранив при этом достаточную вязкость. Инструмент из такого материала имеет более острую и прочную режущую кромку, что снижает силы резания и позволяет работать на операциях прерывистого резания без выкрашивания.

1.2. Износостойкие покрытия: Броня для инструмента

Для дальнейшего повышения производительности на твердосплавный инструмент наносят износостойкие покрытия толщиной в несколько микрон. Они выполняют роль барьера, защищая основу инструмента от износа, окисления и высоких температур. Применение покрытий позволяет повысить скорость резания на 20–40% или увеличить стойкость инструмента в 2–5 раз.

Наиболее распространены многослойные покрытия на основе нитридов, карбидов и оксидов металлов, наносимые методами PVD или CVD:

- TiN (Нитрид титана): Базовое, «золотое» покрытие, обеспечивающее хорошую адгезию к подложке.

- TiCN (Карбонитрид титана): Обладает повышенной твердостью и износостойкостью.

- TiAlN, AlTiN (Нитрид титана-алюминия): Создает на поверхности тонкий слой оксида алюминия (Al2O3) при нагреве, который служит превосходным тепловым барьером. Идеально для HSM.

- Al2O3 (Оксид алюминия): Керамический слой, обладающий высокой химической стабильностью и теплостойкостью. Часто используется как внешний слой в многослойных покрытиях.

Современные наноструктурированные покрытия состоят из сотен чередующихся слоев толщиной всего в несколько нанометров, что придает им уникальное сочетание высокой твердости и вязкости.

1.3. Сверхтвердые инструментальные материалы

Для обработки особо твердых и абразивных материалов применяют композиты на основе алмаза и нитрида бора.

- Поликристаллический алмаз (PCD): Обладает высочайшей твердостью и теплопроводностью. Идеален для обработки алюминиевых сплавов, композитов, пластиков. Неприменим для обработки сталей и чугунов из-за химической реакции с железом при высоких температурах.

- Кубический нитрид бора (CBN или КНБ): Второй по твердости после алмаза. Химически инертен к железу, что делает его незаменимым для высокоскоростной чистовой обработки закаленных сталей (HRC > 45), чугунов и жаропрочных сплавов. Позволяет заменить операции шлифования точением или фрезерованием.

2. Особенности станков для высокоскоростной обработки

Реализация технологии HSM невозможна на обычном оборудовании. Станки для высокоскоростной обработки должны соответствовать ряду специфических требований, касающихся точности, динамики и жесткости, которые часто регламентируются стандартами, например, ГОСТ ISO 230-2-2016 (определение точности и повторяемости позиционирования).

2.1. Шпиндельные узлы

Высокоскоростной шпиндель — это сердце станка. Как правило, это встроенный мотор-шпиндель, где ротор электродвигателя является единым целым с валом шпинделя. Такая конструкция обеспечивает минимальные вибрации и высокую точность. Существует компромисс: чем выше максимальная частота вращения, тем ниже, как правило, крутящий момент и мощность. Например, шпиндель на 15000 мин-1 может иметь мощность 45 кВт, а на 40000 мин-1 — всего 12 кВт. Это означает, что HSM — это в первую очередь технология чистовой и получистовой обработки.

2.2. Приводы подач и система ЧПУ

Для отработки сложных траекторий на высоких подачах (до 30 м/мин и выше) станки оснащаются высокодинамичными приводами подач на основе ШВП высокой точности или линейных двигателей. Система ЧПУ должна обладать функцией «Look-ahead» (просмотр вперед на несколько сотен кадров программы), чтобы заранее просчитывать траекторию, обеспечивая плавное ускорение и торможение без рывков.

2.3. Система удаления стружки и СОЖ

При HSM стружка образуется с огромной скоростью. Ее необходимо немедленно удалять, так как она несет основную часть тепла. Обильная подача СОЖ может вызывать термический шок и преждевременное разрушение инструмента. Поэтому в HSM часто применяют альтернативные методы:

- Обдув сжатым воздухом: Эффективно удаляет стружку и обеспечивает небольшое охлаждение.

- Система «масляный туман» (MQL): Подача минимального количества смазки в потоке сжатого воздуха. Снижает трение и является экологически чистым методом.

- Охлаждение через инструмент: Подача СОЖ или воздуха через внутренние каналы в инструменте прямо на режущую кромку.

Заключение: HSM как комплексный подход

Высокоскоростная обработка — это не просто «быстрое вращение шпинделя». Это целостная философия производства, требующая системного подхода, который включает в себя жесткий и динамичный станок, сбалансированный инструмент из современных материалов с правильным покрытием и продвинутую CAM-систему для генерации плавных, оптимизированных траекторий. Правильное внедрение HSM позволяет не только многократно сократить время обработки, но и достичь нового уровня качества и точности, открывая дорогу к созданию изделий со сложной геометрией, которые ранее были невозможны или экономически нецелесообразны.