Диффузионная сварка – это разновидность сварки давлением, при которой прочное соединение образуется за счет взаимного проникновения (диффузии) атомов на границе соприкасающихся деталей. Такой процесс осуществляется при относительно длительном нагреве заготовок и малой степени их пластической деформации. По своей сути, данный метод позволяет получать соединения, максимально приближенные по прочности и структуре к монолитному материалу.

Основной принцип заключается в том, что при повышенной температуре атомы начинают перемещаться через границу раздела, постепенно формируя единый кристаллический массив. В отличие от плавления, здесь отсутствует жидкая фаза, что особенно важно при соединении жаропрочных и тугоплавких материалов.

Применяемые источники нагрева могут быть различными:

- индукционный нагрев,

- нагрев в расплавах солей,

- тлеющий разряд.

На практике наиболее часто используется именно индукционный способ благодаря его высокой энергоэффективности, локальности воздействия и возможности точного регулирования теплового поля.

Как правило, процесс протекает в вакуумной камере, что исключает окисление и загрязнение зоны соединения. Однако допускается сварка и в атмосфере контролируемых защитных газов (аргон, гелий, азот с добавками водорода), что регламентируется рядом стандартов, например ГОСТ 10157–79 «Газы инертные для сварки».

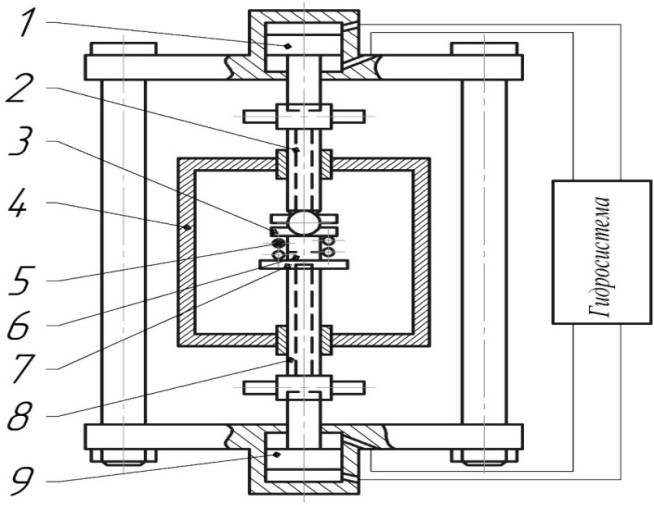

На рисунке 1 показана базовая конструктивная схема установки, применяемой для проведения диффузионной сварки.

Рисунок 1 – Схема установки для диффузионной сварки

Установка включает следующие элементы: верхний силовой цилиндр 1 и нижний 9, промежуточные штоки 2 и 8, шаровую опору 3, вакуумную камеру 4, индуктор 5, водоохлаждаемый стол 7. Заготовки 6 устанавливаются на стол и прижимаются гидроцилиндрами. При необходимости они могут перемещаться относительно индуктора, что позволяет регулировать распределение температуры. Источником нагрева служит высокочастотный генератор, а усилие сжатия создается гидравлической системой. После завершения цикла соединения охлаждаются в вакууме до температуры окружающей среды.

К числу ключевых технологических параметров процесса относятся температура сварки, давление и продолжительность выдержки.

Температурный режим

Температура должна быть достаточной для интенсификации диффузионных процессов и обеспечения пластической деформации микронеровностей на поверхности. Обычно это 0,5–0,7 от температуры плавления свариваемого материала. Для тугоплавких металлов (вольфрам, молибден) и жаропрочных сплавов допускается увеличение параметра до более высоких значений. При этом важно учитывать риск чрезмерного роста зерна и появления хрупких фаз.

Давление

Сжатие необходимо для обеспечения плотного контакта поверхностей, разрушения оксидных пленок и удаления пустот. Оптимальное давление, как правило, соответствует пределу текучести материала при рабочей температуре. Слишком низкое давление не обеспечит контакта, а чрезмерное – приведет к нежелательной деформации или перекосу заготовок.

Время выдержки

Длительность процесса определяется моментом установления надежного контакта. Избыточное время нежелательно, так как оно может привести к образованию пористости или интерметаллидных фаз, особенно при сварке разнородных материалов. С точки зрения экономики и производительности стремятся к минимально возможным временам выдержки при сохранении качества соединения.

Атмосфера процесса

Вакуумные установки обеспечивают разрежение на уровне 1,3 · 10-2 – 1,3 · 10-4 Па. Чем более активные элементы входят в состав сплава (титан, алюминий, хром), тем жестче требования к уровню остаточного давления. При сварке менее чувствительных материалов (стали с низким содержанием углерода, медь, никель) допускается использование защитных газов.

Для сварки в воздушной среде поверхности дополнительно покрываются защитными слоями – глицерином или эпоксидными смолами. В процессе нагрева покрытия выгорают, выделяющиеся газы локально вытесняют кислород и предотвращают окисление.

Использование расплавов солей

Температурные диапазоны соляных ванн подбирают под конкретные материалы: – NaCl обеспечивает нагрев 850–870 0С, – BaCl2 – 1000–1150 0С.

Подготовка поверхности

Качество соединения во многом зависит от предварительной обработки кромок. Шероховатость должна составлять не более Ra 1,25 мкм, что достигается механической или абразивной обработкой. В соответствии с ГОСТ 2789–73 «Поверхности. Параметры шероховатости» именно такие значения обеспечивают максимально возможную площадь фактического контакта.

Барьерные прослойки

При соединении разнородных металлов (например, алюминия с титаном) существует риск образования хрупких интерметаллидных соединений. Для предотвращения этого применяют барьерные слои: гальванические покрытия или прокладки из тонкой фольги. Их изготавливают по форме зоны контакта, при этом они должны быть совместимы с обоими материалами.

Расплавляющиеся прослойки в технологии диффузионной сварки

Особое значение в современной технологии диффузионной сварки имеют так называемые расплавляющиеся прослойки. В отличие от классической схемы соединения, когда весь процесс идет только в твердой фазе, здесь на границе контакта возникает тонкий слой жидкости. Такая жидкая фаза образуется за счет введения промежуточных материалов, температура плавления которых заметно ниже температуры плавления основных заготовок.

Наличие жидкой прослойки позволяет:

- снизить необходимую температуру нагрева, что важно для сплавов с ограниченной термостойкостью;

- уменьшить величину приложенного давления, тем самым минимизируя риск разрушения хрупких или керамических деталей;

- ускорить процесс формирования сплошного контакта;

- повысить вероятность получения соединения без внутренних дефектов.

Подобный подход незаменим при сварке жаропрочных и трудно деформируемых материалов, при соединении технической керамики, композитов и многокомпонентных сплавов, которые плохо поддаются традиционным методам.

Типы соединений при диффузионной сварке

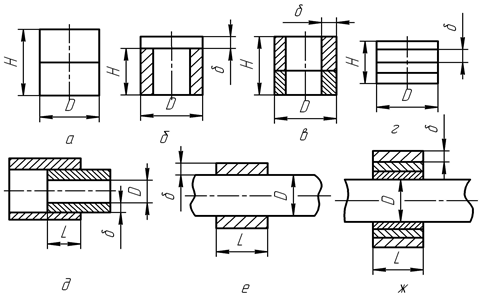

Диффузионная сварка позволяет реализовать практически все геометрические схемы соединений, применяемые в сварочной практике. На рисунке 2 представлены основные варианты.

Рисунок 2 – Варианты соединений при диффузионной сварке:

а – массивные детали (H/D ≤ 6), соединение по торцевой поверхности; б – листовой элемент и массивная деталь (H/δ < 10); в – торцевое соединение трубок (δ/D > 0,2, H/D < 6); г – многослойный пакет (δ/D > 0,2, H/D < 6); д – цилиндрические поверхности (L/D < 5); е – то же (0,5 < L/D < 5, δ ≥ 0,05); ж – соединение многослойных заготовок (0,5 < L/D < 5, δ ≥ 0,05).

Таким образом, технология дает возможность формировать как простые стыковые соединения, так и многослойные пакеты, детали сложной конфигурации и тонкостенные элементы.

Технологические и производственные возможности

Одним из важных преимуществ диффузионной сварки является возможность изготовления крупногабаритных или особо точных заготовок сложной формы, которые невозможно получить традиционными методами — например, механической обработкой, литьем или ковкой.

Соединяя между собой относительно простые по форме элементы (стержни, пластины, цилиндры), изготовленные из стандартных полуфабрикатов, можно:

- повысить коэффициент использования металла,

- исключить большой объем механической обработки,

- изготавливать уникальные заготовки из разнородных материалов.

Такие решения особенно актуальны в опытном и мелкосерийном производстве, где требуется высокая гибкость технологии. Для этого применяются открытые прессы, совмещенные с герметизированными вакуумными или газовыми камерами.

Применение

Диффузионная сварка является универсальным методом, позволяющим создавать прочные и надежные соединения:

- однородных и разнородных металлов,

- твердых сплавов между собой и со сталями,

- пористых неметаллических материалов,

- тугоплавких и малопластичных соединений,

- материалов, нерастворимых друг в друге.

Примеры применения:

- изготовление сложных и герметичных конструкций для химической промышленности (до 3 м по высоте и 1,8 м по диаметру);

- производство металлокерамических вводов и узлов;

- создание жаропрочных деталей турбин (лопатки, диски), сопел из вольфрама;

- формирование упругих элементов датчиков и высокостойких штампов;

- соединение пористых труб, фильтрующих элементов и теплопередающих конструкций;

- разработка полупроводниковых систем и катодных узлов.

Следует отметить, что для ряда изделий требования к качеству соединения определяются нормативами, например, ГОСТ 14771–76 «Соединения сварные. Методы контроля качества», где устанавливаются параметры прочности и надежности сварных узлов.