Содержание страницы

Бензопила — один из наиболее востребованных инструментов в деревообрабатывающей и строительной отраслях, а также в бытовом применении. Этот мощный и компактный агрегат сочетает в себе инженерную точность, мобильность и функциональность. В данной работе рассматриваются конструктивные особенности бензопил, их классификация, ключевые узлы и принципы работы, что позволит глубже понять, как устроен этот на первый взгляд простой инструмент.

Первые аналоги современных бензопил появились еще в первой половине XX века. Прототипы, работающие на бензине, были разработаны в Германии и США для облегчения валки леса. В Советском Союзе широкое распространение получили модели «Дружба» (с 1955 года) и «Урал», которые отличались мощностью и надежностью, несмотря на большую массу. С развитием технологий конструкции становились компактнее, легче и технологичнее.

Бензопила (мотопила, пила с бензиновым мотором) – это ручной инструмент цепного типа, функционирующий за счет двигателя внутреннего сгорания, и предназначенный преимущественно для резки древесины.

По конструктивным особенностям бензопилы делятся на два основных вида: с редуктором и без редуктора.

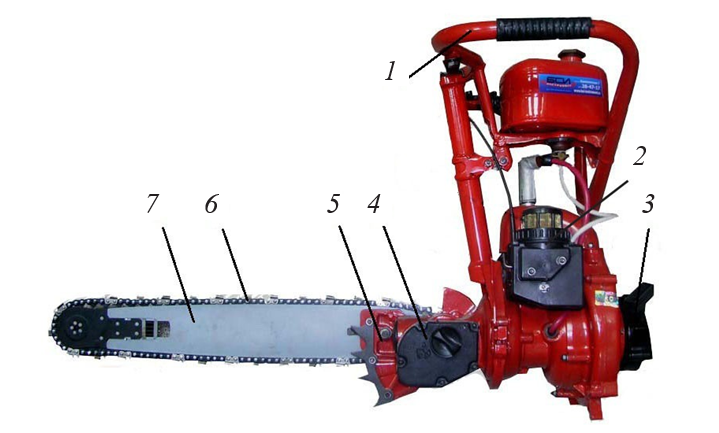

Редукторные модификации бензиновых пил относятся к специализированным инструментам, активно применяемым при промышленной заготовке древесины – в частности, при валке деревьев и разделке стволов на части. Основные конструктивные компоненты таких устройств представлены на рисунке 1 и включают: несущую раму 1, силовой агрегат 2, механизм сцепления 4, передаточное устройство 5, а также пильный узел, который состоит из направляющей шины 7 и цепи 6. Пуск силового агрегата осуществляется посредством съемного стартера 3.

Рис. 1. Редукторная бензопила

Среди редукторных бензиновых пил, наиболее широкое распространение в лесной промышленности СССР и России получили такие модели, как «Дружба» и «Урал», каждая из которых представлена в различных вариантах исполнения.

Безредукторные варианты бензопил, как следует из названия, лишены редуктора в своей конструкции. Благодаря более легкому весу и повышенной скорости вращения цепи, такие пилы характеризуются высокой маневренностью. Управляющие рукоятки здесь непосредственно прикреплены к корпусу двигателя, что относит эти инструменты к категории пил с низкорасположенной системой управления.

Современный рынок предлагает разнообразие моделей от различных производителей. Наиболее узнаваемыми марками бензопил являются:

- Производство Германии: Stihl, Dolmar, Solo, Jonsered, Makita, Al-Ko;

- Шведские бренды: Husqvarna, Stiga;

- Из США: Partner, Patriot, Poulan, Chempion, McCulloch, Ryobi;

- Американо-тайваньская сборка: Craftsman;

- Американо-китайские решения: Homelite;

- Из КНР: Greenline;

- Финские производители: BGTFinland;

- Японские марки: Shindaiwa, Echo;

- Итальянские бренды: Alpina, Efco;

- Из России: Тайга;

- Из Украины: Мотор Сiч.

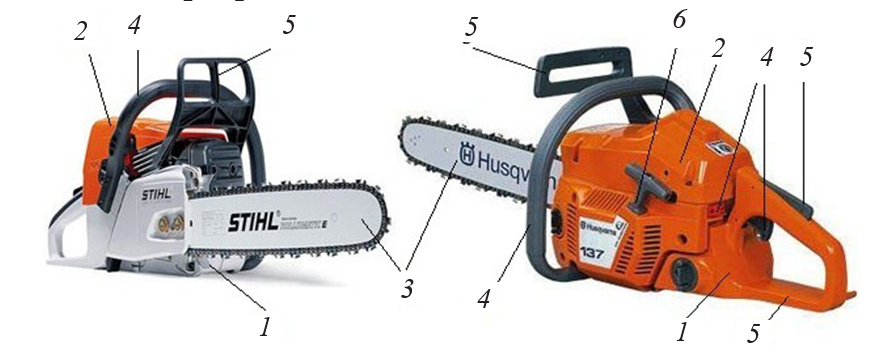

В связи с тем, что модели без редуктора стали доминирующими среди потребителей – как в профессиональной среде, так и в частном секторе – рассмотрение конструктивных особенностей, правил эксплуатации, технического обслуживания и ремонтных операций будет производиться на их примере.

Независимо от торговой марки, конструкции таких пил во многом идентичны. Их ключевые компоненты представлены на рисунке 2: рама 1, силовой агрегат 2, сцепной механизм, пильный модуль 3, управляющие органы 4, защитные элементы 5 и стартер 6.

Рис. 2. Общее устройство безредукторной бензопилы

1. Двигатель

На первый взгляд конструкция двигателя бензопилы может показаться простой, однако на деле она требует точного инженерного расчета. Производитель обязан сбалансировать такие параметры, как мощность, безопасность и простота технического обслуживания.

В качестве силового агрегата в бензопилах применяется карбюраторный, одноцилиндровый, двухтактный бензиновый двигатель с продувкой кривошипной камеры. Ключевым узлом такого двигателя выступает кривошипно-шатунный механизм.

Эффективную эксплуатацию обеспечивают следующие системы: топливная, смазочная, система охлаждения, система зажигания и механизм запуска. Для уменьшения вибраций у современных моделей часто применяются демпфирующие элементы.

Разберем пример конструкции двигателя на базе бензопилы бренда Stihl.

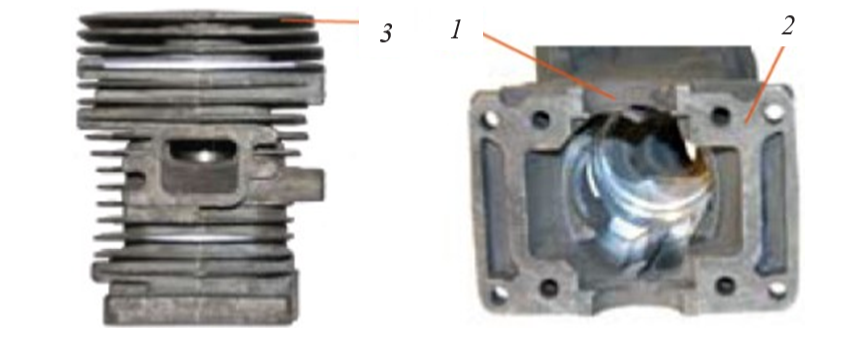

Основной элемент двигателя — это цилиндр (см. рис. 3).

Цилиндрическая часть представляет собой отливку из алюминиевого сплава, совмещённую с головкой блока. Для увеличения износостойкости стенки цилиндра покрываются тонким слоем (до 0,1 мм) прочных материалов: металлокерамикой, никелем, хромом или их комбинацией. Металлокерамическое покрытие отличается пористостью, благодаря чему удерживает смазку и снижает её стекание. Хром предотвращает образование нагара и царапин.

Рис. 3. Цилиндр двигателя

В цилиндре имеются отверстия для впуска топлива, его продувки и вывода отработанных газов. К входному патрубку крепится карбюратор, а к выходному – глушитель. В верхней части головки находится резьба для монтажа свечи зажигания.

Посадочные зоны 1 (см. рис. 3) служат для фиксации опорных подшипников коленчатого вала. Цилиндр устанавливается на картер с помощью площадки 2. Для отвода тепла предусмотрены охлаждающие ребра 3 – всего их 15, и они расположены равномерно по всей внешней поверхности цилиндра.

Картер, выполненный в виде разъемной алюминиевой отливки, соединяет все компоненты двигателя. Он также образует пространство для рабочей топливной смеси.

В состав кривошипно-шатунного механизма входят следующие части: трехсоставный коленвал с противовесами 1, шатун 2 с игольчатым подшипником 3 снизу и запрессованным верхним подшипником 4. Изготавливаются эти элементы из высокопрочной легированной стали.

Рис. 4. Коленчатый вал и шатун

Поршень, выполненный из алюминиевого сплава, снабжен двумя чугунными компрессионными кольцами, которые установлены в специально обработанных канавках (см. рис. 5).

Рис. 5. Поршень

Эти кольца обеспечивают герметичность как для камеры сгорания, так и для внутреннего объема картера.

Геометрические параметры поршня, включая его диаметр, высоту и длину юбки, определяются мощностными характеристиками двигателя. Соединение с шатуном осуществляется через игольчатый подшипник и палец, закрепленный при помощи стопорных пружинных колец, предотвращающих его смещение.

Все современные бензиновые цепные пилы функционируют с использованием карбюраторной системы питания. В состав этой системы входят следующие элементы: топливный бак, фильтры, трубопроводы, карбюратор и управляющий рычаг.

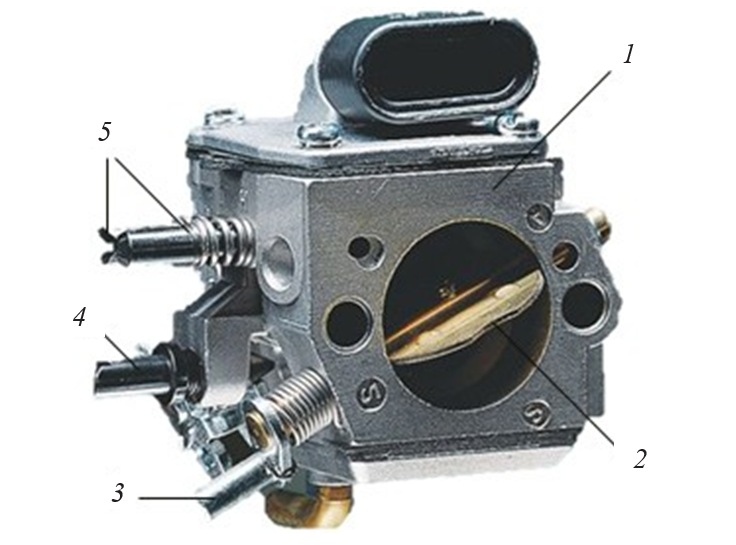

Карбюратор (рис. 6) представляет собой технически сложный узел. Поэтому производители предпочитают устанавливать проверенные модели от таких компаний, как Walbro и Zama. Основной характеристикой является стабильность работы, напрямую влияющая на поведение двигателя.

Рис. 6. Общий вид карбюратора: 1 – корпус; 2 – дроссельная заслонка; 3 – рычаг поворота дроссельной заслонки; 4 – винт регулировки холостого хода; 5 – винты регулировки подачи топлива и воздуха

Основная функция карбюратора – это точное дозирование воздушно-топливной смеси с учетом текущего режима работы двигателя.

Согласно расчетам, при соотношении воздуха и топлива как 14,8:1 (по массе), значение коэффициента лямбда составляет 1,0, что соответствует полному сгоранию смеси. Такое значение считается эталонным. Рабочим диапазоном является область между 0,7 и 1,25, в пределах которой топливная смесь еще способна воспламеняться.

Реальные характеристики топливной смеси зачастую существенно отклоняются от расчетных значений. Эти отклонения напрямую связаны как с внешними условиями — температурой окружающей среды, уровнем влажности воздуха, атмосферным давлением, — так и с рабочими режимами силового агрегата. Например, на запуск, работу на холостом ходу, неполную и максимальную нагрузки двигателя оказывают разное влияние.

Когда соотношение компонентов смеси не соответствует идеальному, она становится либо переобеднённой, либо переобогащённой.

Если в смеси преобладает воздух, говорят о «бедной» смеси. Такой состав ухудшает воспламеняемость и тепловой режим двигателя, так как недостаток топлива приводит к снижению мощности. Одновременно ухудшается внутреннее охлаждение цилиндров, что может спровоцировать перегрев.

Кроме того, бедная смесь содержит недостаточное количество маслосодержащих компонентов, из-за чего условия смазки узла «поршень–цилиндр» становятся неудовлетворительными, возрастает вероятность задиров.

В противоположность этому, богатая смесь — это смесь с избыточным содержанием топлива и дефицитом воздуха. При таком составе топливо сгорает не полностью, в результате чего в выпускной системе образуются видимые дымовые выбросы — несгоревшие остатки смеси.

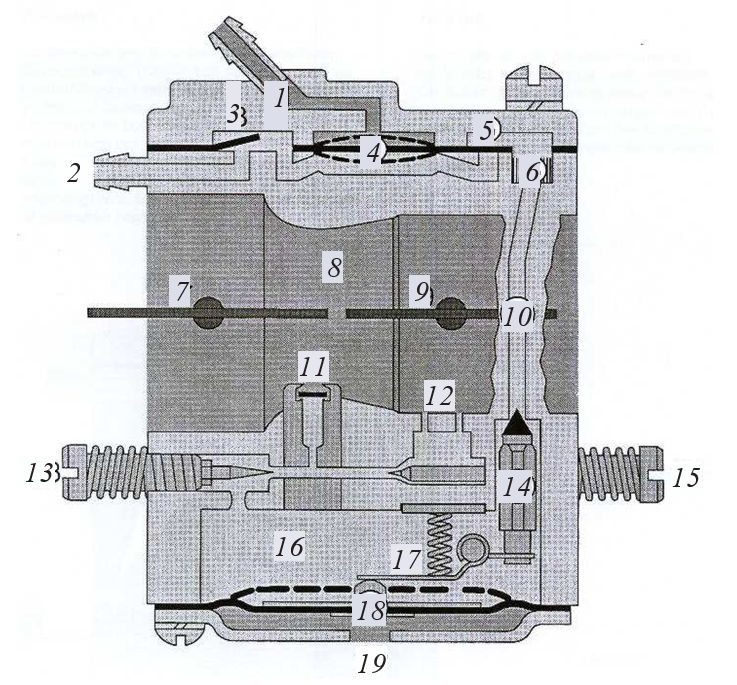

Далее рассмотрим конструктивные особенности типичного карбюратора, оснащённого встроенным насосом подачи топлива (рис. 7).

Рис. 7. Схема карбюратора

Карбюратор изготавливается в виде цельнолитого корпуса из алюминиевого сплава. Внутри предусмотрено отверстие специальной геометрии — диффузор 8 (или сопло Вентури), через который поступает воздушный поток, засасываемый при работе двигателя. Чем уже сечение диффузора, тем выше скорость движения воздуха и интенсивнее создаваемое в узкой зоне разрежение.

Внутри диффузора, в определённых его участках, расположены каналы 11 и 12, по которым воздух втягивает топливо из смесительной камеры. Насос подачи топлива, жиклёры, а также регулировочные устройства смеси могут быть встроены или вынесены за пределы основного корпуса.

Объём проходящего воздуха, а следовательно — и мощность двигателя, определяется положением дроссельной заслонки 9.

Камера топливного насоса, работающая по импульсному принципу, соединяется с внутренней полостью картера через канал 1. При возвратно-поступательном движении поршня создаётся переменное давление в картере. Это изменение давления приводит в действие мембрану 4 насоса, обеспечивая синхронную с работой двигателя подачу топлива.

Процесс забора топлива начинается с втягивания его мембраной из бака через входной штуцер 2. Далее поток проходит через впускной клапан 3, затем через выпускной клапан 5 и фильтрующую сеточку 6. После этого по каналу 10, преодолевая сопротивление игольчатого клапана, топливо поступает в камеру 16 с управляющей мембраной 18.

Игольчатая игла 14 соединена с мембраной 18 с помощью рычага 17. Движение управляющей мембраны изменяет положение иглы, открывая или закрывая клапан в зависимости от давления.

Цикл функционирования повторяется при каждом изменении давления в картере. Во время такта всасывания создаётся разрежение в диффузоре 8, которое способствует втягиванию воздуха. Скорость и объём протекания воздуха зависят от оборотов коленвала, степени нагрузки и положения заслонок 7 и 9. При этом через жиклеры 11 и 12 в воздушный поток подаётся топливо из камеры 16, образуя топливно-воздушную смесь. В цилиндре она распыляется, и капельки топлива испаряются благодаря высокой температуре.

Под управляющей мембраной имеется объём, соединённый с атмосферой через отверстие 19. Это позволяет мембране двигаться вверх при падении давления, открывая канал подачи топлива и обеспечивая приток новой порции топлива в камеру. По мере наполнения мембрана возвращается в исходное положение, клапан закрывается, и подача прекращается до следующего цикла.

Основные параметры подачи топлива в диффузор корректируются двумя винтами — главным регулировочным винтом 13 и винтом холостого хода 15. Поворот винтов на выкручивание делает смесь более насыщенной, а закручивание – обеднённой.

Дополнительно на внешней части корпуса установлен упорный винт, который регулирует число оборотов холостого хода, упираясь в рычаг, смонтированный на оси заслонки.

Таким образом, при помощи трёх винтов обеспечивается точная настройка топливной системы для достижения максимальной мощности в разных условиях эксплуатации.

Особое внимание уделяется воздушному фильтру (рис. 8), поскольку попадание твёрдых частиц в цилиндры вызывает их ускоренный износ. Засорение фильтра, особенно при работе в условиях древесной пыли, приводит к переобогащению смеси, что вызывает перегрев двигателя и рост расхода топлива. Также страдает мощность и снижаются обороты. Именно по этой причине фильтр нуждается в регулярной чистке. Для этого необходимо демонтировать защитную крышку.

Рис. 8. Воздушный фильтр: 1 – пластиковый каркас; 2 – сетка; 3 – пластиковое основание

Фильтры бывают разных форм — от прямоугольных до пирамидальных. В качестве фильтрующего материала применяются войлок, синтетические ткани, мелкоячеистая сетка и др. Установка фильтра происходит либо с помощью посадочных углублений, либо при помощи винтового крепления.

Эффективным способом продления срока службы фильтра является предварительная очистка воздуха. Многие производители интегрируют механизмы предварительной очистки, например, центробежные системы. Такие конструкции выбрасывают крупные частицы из потока, закрученного крыльчаткой. Также применяются многоступенчатые системы с грубыми фильтрами и каналами, где пыль оседает на нижних уровнях, прежде чем чистый воздух поднимается вверх к фильтрующему элементу.

Топливный фильтр устанавливается непосредственно в топливном баке. Его задача — удаление из горючего твёрдых включений и загрязнений.

Регулировка системы подачи топлива осуществляется при помощи управляющего рычага, который размещён в задней части рукоятки пилы.

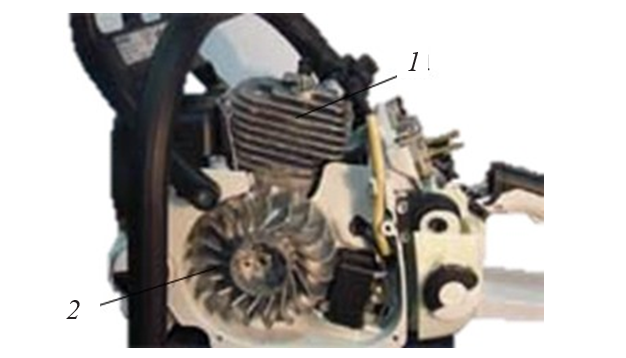

Охлаждающая система на бензопилах реализована по воздушному принципу. Цилиндр снабжается специальной кожуховой «рубашкой» 1 с теплоотводящими рёбрами. Отвод тепла обеспечивается потоком воздуха, создаваемым крыльчаткой 2, установленной на валу двигателя (рис. 9). Лопасти крыльчатки чередуются по высоте для равномерного обдува.

Рис. 9. Элементы системы охлаждения

Смазочная система в двухтактных двигателях отсутствует как отдельный узел. Смазка деталей, таких как подшипники коленвала и цилиндр, осуществляется за счёт моторного масла, добавляемого в топливо. Эта смесь засасывается в картер, и масло, находясь в диспергированном состоянии, контактирует с трущимися поверхностями, оседая на них. Масло проникает также через зазоры в подшипниках.

Ненужное количество масла сгорает вместе с топливом. Важно использовать специальные масла для двухтактных двигателей, выдерживающие термические нагрузки и не оставляющие твёрдых остатков. Рекомендуемые пропорции: от 1:50 до 1:20, в зависимости от условий эксплуатации и требований производителя.

Система зажигания, применяемая в конструкции бензопил, включает в себя магнето маховичного типа, высоковольтный провод, свечу зажигания и переключатель системы зажигания (рис. 10).

Рис. 10. Система зажигания бензопилы

Магнето выполняет функцию источника электрической энергии и предназначено для трансформации напряжения от низкого к высокому. Магнето бывает контактным либо бесконтактным, то есть электронным. В подавляющем большинстве современных моделей бензопил устанавливаются именно бесконтактные (электронные) устройства. Они состоят из двух ключевых компонентов: маховика с установленной магнитной системой и узла с трансформатором (рис. 11).

Рис. 11. Основные части магнето: а – маховик с магнитной системой; б – трансформаторный узел

Принцип работы электронной системы зажигания основывается на явлении магнитной индукции: при каждом полном обороте коленвала создаётся импульс высокого напряжения, который по высоковольтному проводу передаётся на свечу. Возникающая между её электродами искра воспламеняет топливовоздушную смесь в цилиндре.

Чтобы остановить двигатель, достаточно нажать на выключатель, который замыкает первичную обмотку катушки зажигания на массу, тем самым обрывая искрообразование.

Описанный вариант зажигания относится к аналоговым системам, где сигналы управления появляются в зависимости от напряжения в катушке, зафиксированного в конкретный момент. Однако из-за вариации напряжения возможны погрешности во времени зажигания. В современных моделях бензиновых пил активно применяются цифровые системы, которые минимизируют такие колебания. В них точка зажигания определяется исключительно частотой вращения коленчатого вала.

Цифровые системы оснащены микропроцессором, который в реальном времени обрабатывает параметры работы двигателя и выдает точные команды для зажигания. Это позволяет адаптировать угол опережения зажигания в соответствии с нагрузкой и режимом, тем самым повышая КПД и снижая расход топлива.

Дополнительное преимущество цифровых систем заключается в их способности инициировать искру только после достижения минимально необходимой частоты вращения. Это связано с тем, что при запуске важно, чтобы сила инерции превышала противодавление в цилиндре — тогда исключается обратный удар, и двигатель заводится плавно. На максимальных оборотах микросхема может пропускать несколько импульсов, замедляя работу за счёт компрессии, что предотвращает перегрев, снижает износ и предотвращает дефицит смазки.

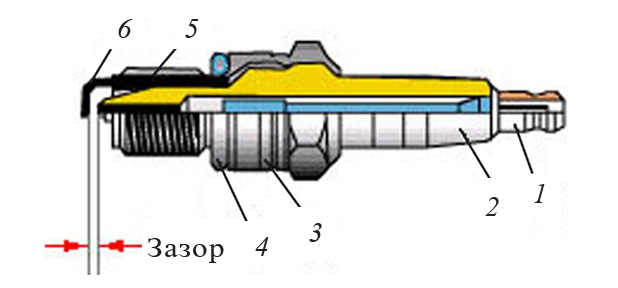

Свеча зажигания предназначена для генерации искрового разряда, обеспечивающего воспламенение топливной смеси внутри камеры сгорания. Она монтируется в головке цилиндра. При поступлении высоковольтного импульса между электродами формируется искра. Конструктивно свеча (рис. 12) состоит из следующих элементов: контактной гайки 1, изолятора 2, металлического корпуса 3, уплотнительного кольца 4, центрального электрода 5 и бокового электрода 6.

Рис. 12. Устройство свечи зажигания

Выключатель зажигания может располагаться либо отдельно, либо быть объединённым с функциональным рычагом управления.

Пусковой механизм в конструкции бензопил включает стартер, топливный насос (праймер) и декомпрессионный клапан.

Для запуска двигателя оператор тянет за стартерный шнур с рукояткой, тем самым проворачивая маховик (рис. 13). Когда рукоятка отпускается, возвратная пружина автоматически возвращает трос в исходное положение. Хотя механизм стартера сам по себе достаточно простой, завести двигатель с первого раза удается не всегда. Именно поэтому производители разрабатывают усовершенствования. Одно из таких решений — праймер, обеспечивающий предварительную подачу топлива в карбюратор.

Рис. 13. Общий вид стартера бензопилы

В случае бензопил с высоким рабочим объёмом цилиндра пуск требует значительных физических усилий. Чтобы облегчить этот процесс, предусмотрен декомпрессионный клапан. Его открытие до старта позволяет частично сбросить давление в цилиндре, тем самым снижая сопротивление движению поршня. Как только давление выравнивается, клапан автоматически закрывается.

В некоторых конструкциях стартера может использоваться дополнительная пружина. При натяжении троса пользователь не проворачивает коленвал напрямую, а лишь взводит эту пружину. После достижения определённого напряжения она быстро раскручивает вал, обеспечивая резкий старт двигателя даже при высоком давлении внутри цилиндра.

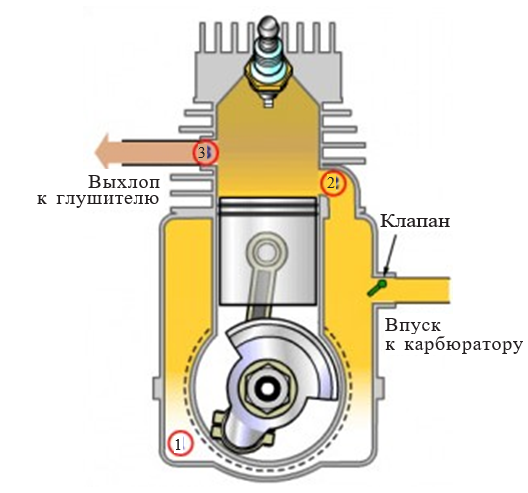

Конструкция двигателя включает в себя цилиндр и картер. Коленчатый вал установлен в нижней части на двух подшипниках. Внутри цилиндра размещён поршень — цилиндрический элемент с уплотнительными кольцами, предотвращающими прорыв газов в зазор между ним и стенками. Через поршневой палец он соединён с шатуном, преобразующим возвратно-поступательное движение поршня во вращение коленчатого вала.

В двухтактных двигателях весь рабочий процесс (впуск, сгорание и выпуск) осуществляется за один оборот коленвала, что делает их значительно проще по конструкции по сравнению с четырехтактными. Здесь отсутствуют клапаны, а их функции выполняет поршень, закрывая и открывая каналы (окна) по мере движения.

Теоретически, двухтактный двигатель может развивать мощность в два раза большую, чем четырехтактный, при равных геометрических параметрах. Однако на практике эффективность увеличивается лишь на 60–70 %, так как часть мощности уходит на продувку, а расширение смеси использует не весь ход поршня.

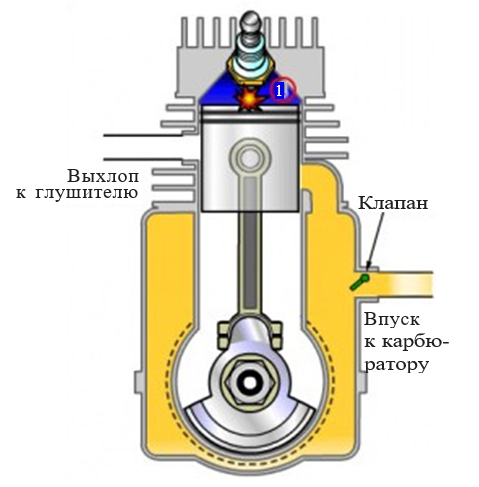

Принцип действия таков:

1. Такт сжатия. Поршень движется вверх — от НМТ (см. рис. 14) к ВМТ (см. рис. 15), последовательно перекрывая продувочное 2 и выпускное 3 окно. После этого начинается сжатие смеси, уже находящейся в цилиндре. Одновременно в кривошипной камере 1 создаётся вакуум, втягивающий новую порцию горючей смеси через открывающееся впускное окно.

Рис. 14. Сжатие рабочей смеси

Рис. 15. Воспламенение рабочей смеси

2. Такт рабочего хода. Когда поршень достигает положения, близкого к верхней мёртвой точке, в цилиндре оказывается сжатая рабочая смесь 1 (рис. 15). В этот момент происходит воспламенение смеси искрой, создаваемой свечой зажигания. Вследствие резкого повышения температуры и давления газов происходит их интенсивное расширение, которое заставляет поршень двигаться вниз – к нижней мёртвой точке. При этом расширяющиеся газы совершают механическую работу, передающуюся на коленчатый вал.

Одновременно с этим движение поршня вниз способствует созданию высокого давления в кривошипной камере, где в этот момент предварительно находится сжатая топливовоздушная смесь. Давление в камере приводит к тому, что впускной клапан закрывается, исключая вероятность попадания смеси обратно во впускной тракт или карбюратор. Такое решение обеспечивает одностороннее движение топливной смеси и повышает эффективность процесса сгорания.

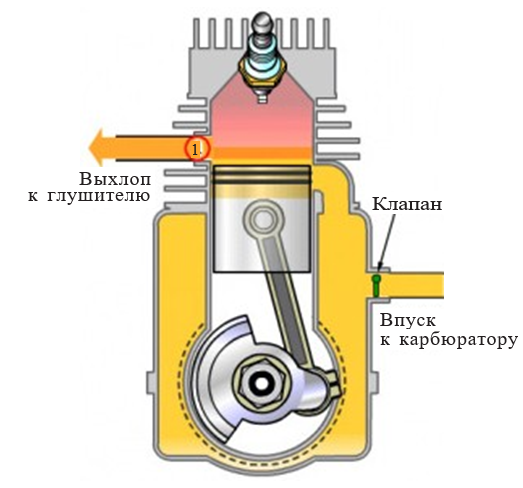

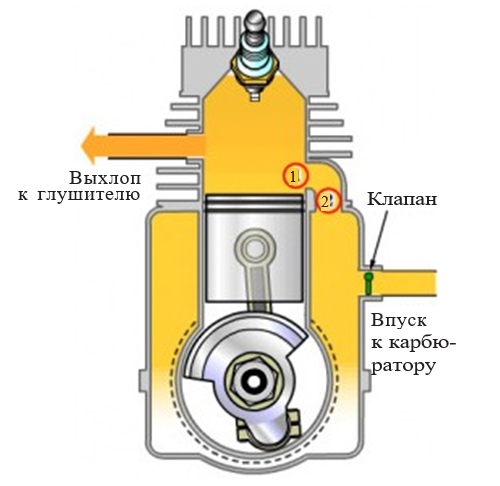

После того как поршень опускается до уровня выпускного окна 1 (рис. 16), это окно открывается и начинается фаза удаления отработавших газов, которые под давлением устремляются в атмосферу. Снижение давления в цилиндре создаёт условия для следующего этапа – продувки. При дальнейшем ходе поршня вниз открывается продувочное окно 1 (рис. 17). Через канал 2 из кривошипной камеры поступает новая порция смеси, вытесняющая остатки сгоревших газов из цилиндра.

Этот процесс завершает рабочий цикл, и весь алгоритм снова повторяется.

Рис. 16. Выпуск отработанных газов

Рис. 17. Впуск рабочей смеси

2. Муфта сцепления

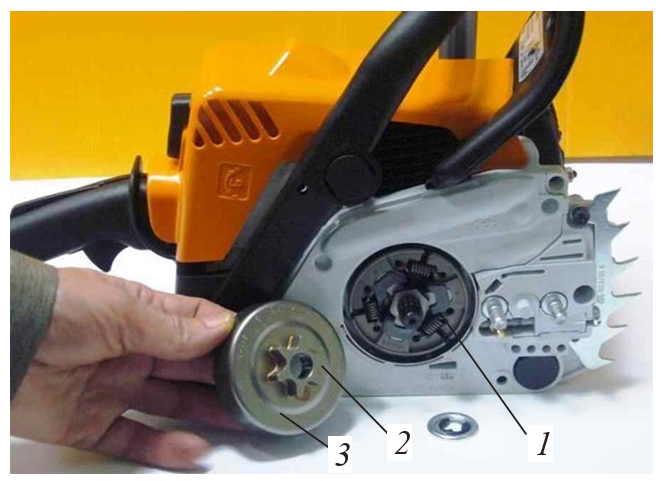

В большинстве современных бензопил применяется автоматическая центробежная фрикционная муфта сцепления, выполняющая роль передаточного механизма между двигателем и пильной частью. Конструктивно муфта сцепления включает в себя два ключевых элемента: ведущий и ведомый (рис. 18).

Рис. 18. Основные части муфты сцепления: 1 – ведущая часть муфты; 2 – ведущая звездочка; 3 – ведомая часть муфты

Жесткая фиксация ведущей части муфты 1 на коленчатом вале двигателя обеспечивает ее синхронное вращение с валом. Ведомая часть 3 выполнена в виде металлической чашки (или барабана), которая вращается свободно на подшипнике игольчатого типа, установленном на хвостовике коленвала. На чашке также размещается ведущая звездочка 2, взаимодействующая с пильной цепью.

Ключевыми элементами ведущей части муфты являются три кольцевых сектора (груза), соединённых между собой пружинами (рис. 19). Эти грузы реагируют на изменения скорости вращения вала.

Рис. 19. Ведущая часть муфты сцепления

Передача крутящего момента от двигателя к пильной гарнитуре осуществляется за счёт центробежной силы, возникающей при росте оборотов. Пока двигатель работает на холостом ходу, грузики удерживаются пружинами и не контактируют с чашкой. Однако при достижении определённой скорости вращения грузы расходятся, прижимаясь к внутренней стенке ведомой чашки, что приводит к ее вращению и, соответственно, – к вращению пильной цепи.

Такое сцепление полезно ещё и тем, что обеспечивает защиту узлов пилы. Если цепь заклинивает, муфта просто проскальзывает, ограничивая передачу крутящего момента и тем самым предохраняя двигатель от возможных повреждений.

3. Пильный аппарат

Пильный аппарат представляет собой рабочий узел, обеспечивающий резку древесины. Он включает в себя пильную шину, цепную передачу с ведущей и ведомой звездочками (вторую могут не устанавливать), механизм крепления шины, устройство натяжения и, собственно, пильную цепь.

Пильная шина (рис. 20) выполняет роль направляющей для цепи, что достигается наличием специальных канавок по кромкам. При эксплуатации, особенно при распиле твердых пород древесины, на шину действуют значительные нагрузки. Для обеспечения долговечности она изготавливается из прочного и устойчивого к износу материала, подвергается термообработке и имеет повышенную упругость и жёсткость.

Рис. 20. Шины пильных аппаратов бензопил

Существует несколько конструктивных разновидностей шин, предназначенных для различных пользователей и задач:

- Шины, устанавливаемые на бытовые модели пил. Они применяются при эпизодических работах и предполагают минимальный риск получения травмы. Как правило, они узкие и плоские, с низкопрофильной цепью, менее подверженной обратному удару.

- Ультралегкие шины, востребованные при выполнении высотных или продолжительных работ. Выполнены из двух металлических пластин с выборкой внутри, заполненной полиамидом. Это позволяет значительно снизить вес без потери прочности.

- Профессиональные шины, рассчитанные на непрерывную и интенсивную эксплуатацию. Их особенность — наличие сменных наконечников и возможность работы с мощными пилами.

Паз шины должен соответствовать толщине направляющих звеньев цепи. При этом важно, чтобы сама шина была на 2–5 мм уже пропила. Это исключает вероятность заклинивания в процессе резки.

В технических характеристиках бензопил часто указывается не просто длина шины, а «рекомендуемая длина». Это означает максимальный допустимый размер, при котором обеспечивается эффективная работа двигателя без его перегрузки. Если поставить более длинную шину, чем положено, пила начнет потреблять больше топлива, при этом нагрузка на двигатель увеличится, что приведёт к ускоренному износу.

Концевая звездочка, устанавливаемая на вершине шины, способствует плавному изменению направления движения цепи, уменьшает трение и износ в этой зоне. Монтируется она в обойму с подшипником игольчатого типа.

Ведущая звездочка отвечает за передачу энергии от коленчатого вала на пильную цепь, имеет специальные зацепы и направляющие элементы, обеспечивающие правильное движение цепи (рис. 21).

Рис. 21. Ведущая звездочка

На некоторых моделях пил применяется кольцо-звездочка. В отличие от традиционной, оно не зафиксировано жёстко на барабане сцепления, что облегчает демонтаж и замену (рис. 22).

Рис. 22. Ведущая кольцо-звездочка

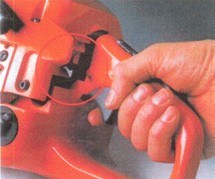

Механизм натяжения цепи нужен для поддержания оптимального натяжения цепи, не позволяя ей соскакивать во время работы. Чрезмерное натяжение, напротив, увеличивает трение, перегревает детали и снижает ресурс оборудования.

Сам механизм натяжения цепи выполнен в виде червячной передачи, встроенной в корпус пилы, непосредственно за креплением пильной шины. Регулировка производится при помощи отвёртки через специальное отверстие на крышке корпуса (рис. 23).

Рис. 23. Натяжение пильной цепи

На большинстве современных пил производители применяют усовершенствованные системы для оперативного натяжения цепи, не требующие использования дополнительных инструментов. Это реализуется посредством специального бокового барашка — большого винта, управляемого вручную (рис. 24). С его помощью можно быстро довести натяжение цепи до нужного уровня, исключив прямой контакт с острыми звеньями. Чтобы добиться оптимального результата, необходимо выкрутить винт-барашек вручную и затем повернуть встроенное колесико-регулятор до достижения требуемой степени натяжения.

Рис. 24. Устройство быстрого натяжения цепи

Система фиксации пильной шины в пильных механизмах консольного типа представляет собой болтовое крепление. Это обеспечивает одновременно надежное удержание шины и плотную фиксацию защитной крышки на корпусе устройства.

Пильная цепь является основным рабочим узлом пилы. Именно она осуществляет процесс распила, и от её конфигурации и свойств режущих звеньев напрямую зависит не только эффективность работы, но и сфера применения цепной техники.

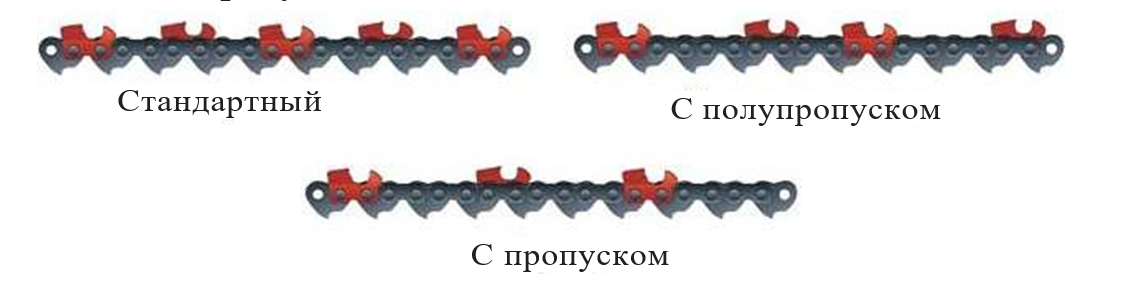

Классификация пильных цепей возможна по различным признакам:

а) в зависимости от конфигурации режущих зубьев:

- цепи с плоскими зубьями, выполняющими свою задачу в строго определенном участке пропила;

- цепи с зубьями Г-образной формы, эффективно формирующими пропил за счет образования дна, боковых стенок и выведения опилок наружу;

б) по конструкции направляющего механизма:

- цепи, имеющие хвостовики на внутренних звеньях, движущиеся в пазу шины;

- седловидные, где боковые выступы формируют пазы для плотного охвата направляющей;

в) по типу соединения звеньев между собой:

- с постоянными соединениями, закрепленными заклепками;

- разборные, с соединительными узлами, допускающими демонтаж; г) по шагу цепного механизма:

- с малым шагом — до 15 мм (мелкозвенные цепи);

- с шагом свыше 15 мм — крупнозвенные модели.

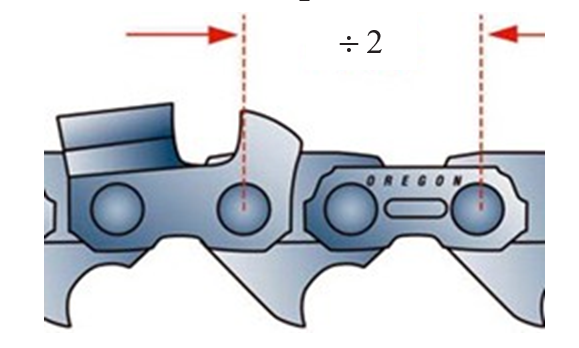

При этом в отечественном машиностроении шаг цепи определяется как расстояние между осями двух смежных заклепок. За рубежом измерение производят иначе — между тремя последовательными заклепками, делённое на два (рис. 25).

Рис. 25. Определение шага цепи

Шаг цепи – критически важный параметр, выражаемый в дюймах. Он разделяет цепи на следующие категории:

- 1/4″ (6,35 мм) – применяется на лёгких моделях, работающих одной рукой;

- 0,325″ (8,25 мм) и 3/8″ (9,32 мм) – универсальные решения, устанавливаемые более чем в 80 % бензопил по всему миру;

- 0,404″ (10,26 мм) и 3/4″ (19,05 мм) – для профессиональных пил высокой мощности и валочных агрегатов.

С увеличением шага пропорционально возрастает как производительность цепи, так и размеры звеньев. Однако возрастает также ширина пропила, а значит, необходима мощная пила для компенсации сопротивления резу. Малый шаг обеспечивает частое расположение зубьев, более плавное прохождение через материал и снижает вибрации, делая срез более точным и аккуратным.

Толщина ведущего звена или так называемого хвостовика – второй по значимости технический параметр. От него зависит, насколько плавно и надежно цепь скользит по пильной шине. Ведущий элемент должен точно соответствовать ширине паза, исключая люфты или чрезмерное трение. Международные производственные стандарты предусматривают следующие значения толщины хвостовиков:

- 1,1 мм (0,043″) – сверхтонкие цепи для мини-пил;

- 1,3 мм (0,050″) – самый распространённый вариант для бытовых и универсальных моделей;

- 1,5 мм (0,058″) – популярный размер для профессионального оборудования;

- 1,6 мм (0,063″) и 2,0 мм (0,080″) – используются исключительно в цепях для мощных профессиональных машин.

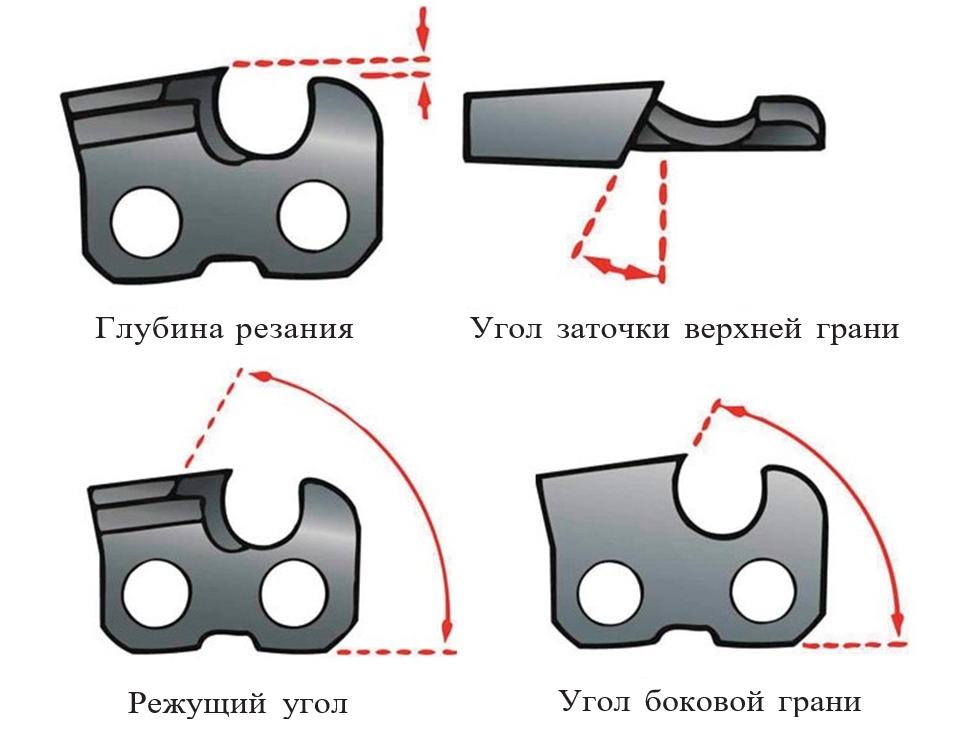

По высоте выступающей части режущей кромки относительно направляющей шины различают высокопрофильные и низкопрофильные цепи. Первые рассчитаны на интенсивное использование и дают максимальную производительность. Вторые более безопасны, предпочтительны для непрофессиональных пользователей – они создают меньше вибрации и менее агрессивны в работе за счёт уменьшенной глубины реза.

Глубина резания определяется разницей по высоте между режущим зубом и ограничителем стружки. Наиболее часто применяются глубины 0,025″ (0,635 мм) и 0,030″ (0,762 мм). В менее распространённых случаях — до 0,070″ (1,778 мм) — цепи ориентированы на промышленные харвестеры.

Прямая зависимость прослеживается между глубиной реза и производительностью: при большом зазоре пила работает быстрее, однако при этом возрастают вибрации. Поэтому производители, добиваясь баланса, часто комплектуют цепи с крупным шагом минимальной глубиной реза и наоборот.

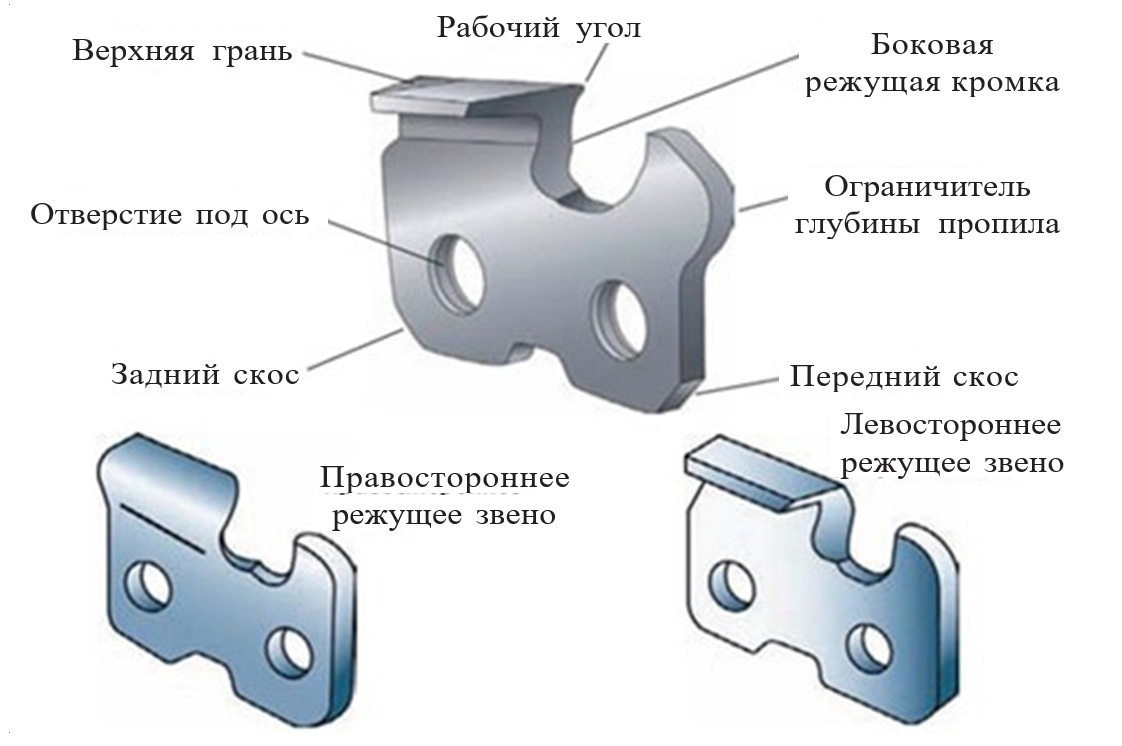

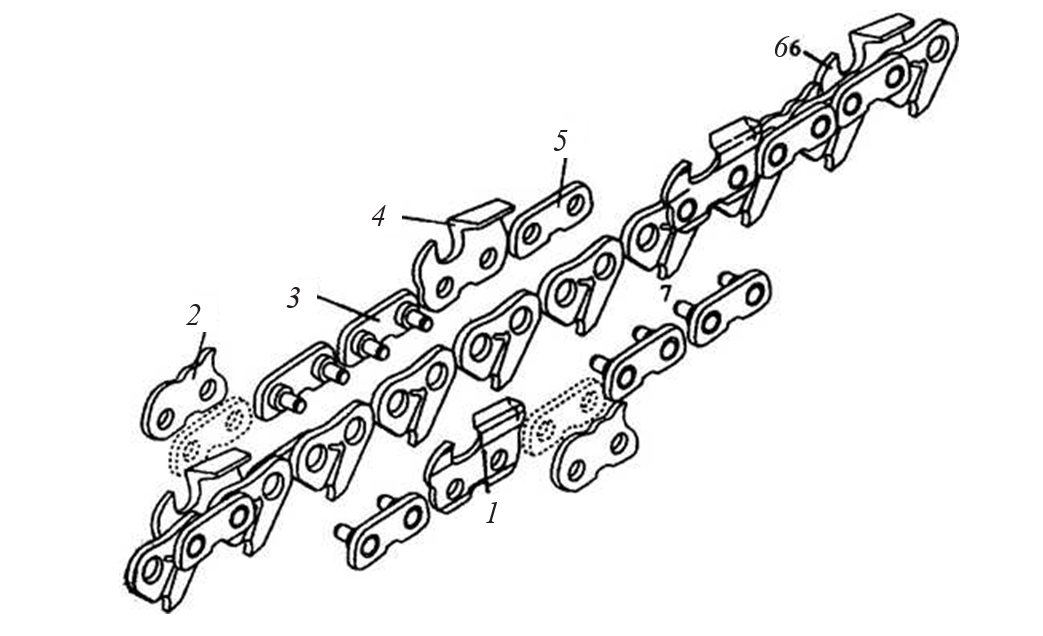

Конструкция любой пильной цепи включает три вида звеньев — режущие, ведущие и соединительные. Наибольшей популярностью сегодня пользуются неразборные цельностампованные цепи с прочными заклёпками, зубьями Г-образного профиля и направляющими в виде хвостовиков.

Режущий элемент – самая технически сложная часть. Он включает ограничитель резания и лезвие с контурным Г-образным углом, обеспечивающим эффективную подачу. Ширина верхнего лезвия превышает ширину всей цепи, что позволяет делать широкий и свободный пропил, минимизируя сопротивление.

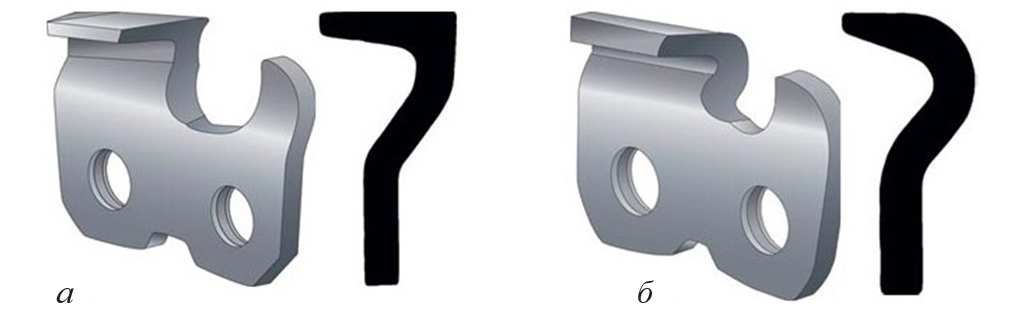

По аналогии с принципом рубанка: чем выше расположено лезвие над ограничителем, тем толще стружка. По геометрии режущих элементов различают два ключевых типа зубьев (рис. 26):

- чизельный зуб (от англ. chisel – долото): форма «7», острые углы, высокая скорость пиления (рис. 26, а). Отличаются высоким качеством и производительностью, но требуют точной заточки и быстро тупятся при контакте с загрязнённой древесиной;

- чипперный зуб (от англ. to chip – дробить): закруглённая форма (рис. 26, б). Менее производительный, но устойчив к износу и проще в обслуживании. Подходит для сложных условий с абразивами.

Рис. 26. Типы режущих зубьев: а – режущее звено чизельного типа; б – режущее звено чипперного типа

Режущие элементы чередуются на цепи, устанавливаясь с левой и правой стороны поочередно, что позволяет обеспечивать симметричное и равномерное пиление. Основные конструктивные компоненты такого звена будут представлены на рисунке 27.

Рабочие параметры режущего звена зависят от целого набора конструктивных факторов. К ним относят такие геометрические характеристики, как угол заточки верхней поверхности, угол резания, боковой угол (также известный как угол атаки), а также высоту ограничителя глубины реза (рис. 28). При проведении заточных работ критически важно сохранять точность всех этих показателей, поскольку даже незначительные отклонения от заданных значений способны ухудшить режущие свойства цепи и даже вызвать ускоренный износ.

Рис. 27. Устройство режущего звена

Рис. 28. Параметры режущих зубьев

Поверхности зубьев, а именно верхнюю и боковую части, часто обрабатывают нанесением тонкослойного покрытия из твердых металлов. Чаще всего в этой роли выступает хром, хотя иногда применяется и никель-фосфорный состав. Такое гальваническое покрытие значительно увеличивает износостойкость и твердость зубьев, одновременно снижая коэффициент трения при работе по древесине.

Данное защитное покрытие выполняет не просто защитную функцию — оно фактически берет на себя основные нагрузки при раскрое древесных волокон. Основной материал, из которого изготавливаются зубья (чаще всего легированная сталь), выступает в роли несущей основы, придающей прочность и стойкость к деформациям.

Ведущие звенья, или как их еще называют — «хвостовики», обеспечивают передачу крутящего момента от двигателя к цепи, осуществляя зацепление с ведущей звездочкой. Помимо своей основной функции, они также направляют и удерживают цепь в пазах пильной шины. Более того, через них осуществляется подача масла по всей длине пильной гарнитуры. Количество таких звеньев определяет совместимость цепи с определенной длиной направляющей шины и облегчает выбор при подборе.

Соединительные звенья необходимы для объединения всех рабочих элементов в единую структуру — пильную цепь. Именно благодаря им обеспечивается прочность конструкции и гибкость при работе.

Универсальные пильные цепи (рис. 29) представляют собой чередование левых 1 и правых 4 строгающих режущих элементов, установленных в шахматном порядке. Помимо них в конструкцию входят направляющие 7, соединительные элементы с заклепками 3 и без 5. Режущие зубья выполнены в виде перевернутой буквы «Г», что позволяет обеспечить эффективное удаление древесных частиц из зоны пропила.

Каждому зубу предшествует ограничитель подачи 6, который ограничивает глубину, на которую зуб врезается в древесину. От высоты этого ограничителя по отношению к режущей кромке зависит объем снимаемой стружки и, соответственно, производительность реза.

У моделей с пониженной отдачей используются особые конструкции зубьев: скошенные ограничители или звенья с тремя буграми 2, располагающиеся перед режущими зубьями. Эти элементы обеспечивают более мягкое и контролируемое врезание в древесину.

Рис. 29. Элементы универсальной пильной цепи

Центральный ряд цепи включает направляющие звенья, снабженные хвостовиками, плотно входящими в пазы шины и зацепляющимися с ведомой звездочкой. Все части цепи соединены при помощи заклепок, причем внутренняя часть конструкции подвижна по отношению к наружным рядам, что повышает гибкость и износостойкость изделия.

Конфигурация размещения зубьев по всей длине цепи может варьироваться, один из примеров показан на рисунке 30.

Рис. 30. Порядок следования зубьев

4. Элементы управления

Современные бензопилы управляются через набор базовых, но функционально важных элементов (рис. 31). К ним относятся передняя 1 и задняя 2 рукоятки, рычаг дроссельной заслонки 3 и универсальный (комбинированный) рычаг управления.

Рис. 31. Элементы управления бензопилой

Передняя рукоятка позволяет оператору удерживать пилу в различных положениях — вертикально, горизонтально или под углом. Задняя рукоятка захватывается правой рукой, обеспечивает устойчивость и содержит встроенный рычаг дроссельной заслонки, который регулирует обороты и, соответственно, скорость движения цепи.

Комбинированный переключатель (рис. 32) совмещает несколько режимов работы: запуск на холодную (закрытие воздушной заслонки), запуск прогретого двигателя, режим работы и выключение. Управление осуществляется большим пальцем, что не требует отпускания рукоятки и повышает безопасность.

Рис. 32. Комбинированный рычаг переключения

В некоторых конфигурациях пил могут применяться отдельные элементы управления — раздельные рычаги (рис. 33). Несмотря на иное конструктивное исполнение, они выполняют те же функции, что и универсальный переключатель.

Рис. 33. Раздельные рычаги переключения

5. Элементы защиты и способы снижения отрицательного воздействия при работе с бензопилами

Работа с бензопилами сопряжена с целым рядом негативных факторов: шум, вибрации, вредные выхлопы и риск травматизма. Исключить эти влияния полностью невозможно, однако современные технические решения позволяют значительно их минимизировать. Многие модели оснащаются защитными модулями и технологиями охраны здоровья оператора.

Активные защитные элементы монтируются прямо на корпус бензопилы.

К примеру, у производителей Stihl и Husqvarna реализована система электрообогрева рукояток (рис. 34), подключенная к встроенному генератору. Благодаря тонким нагревательным элементам рукоятки остаются сухими и теплыми даже при работе в зимний период.

Рис. 34. Электрообогреваемые рукоятки

Блокировка дросселя (рис. 35, 1) предотвращает случайное включение цепи. При захвате задней рукоятки блокиратор автоматически разблокируется, что дает возможность безопасно начать работу.

Передняя защитная дуга, она же тормоз цепи (рис. 35, 2), предотвращает повреждения кисти левой руки от веток или при отдаче. Через окно в корпусе можно следить за состоянием и положением цепи в реальном времени.

Задняя защита руки (рис. 35, 3) предотвращает травмы правой руки при возможных аварийных ситуациях — сходе цепи, обрыве или выбросе инородных объектов.

Рис. 35. Элементы защиты

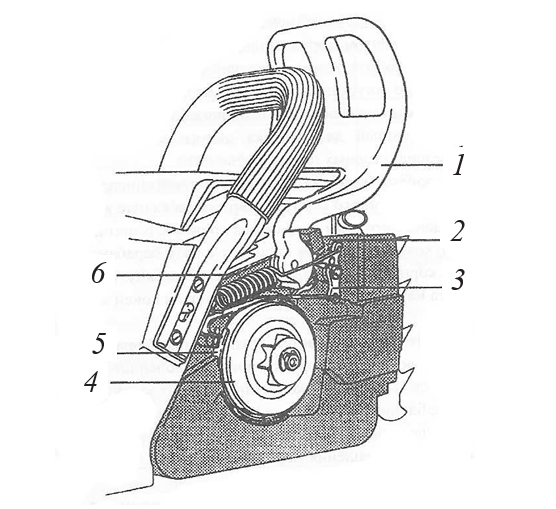

Цепная пила – это инструмент с высоким уровнем потенциальной опасности. Ее пильная цепь способна развивать скорость свыше 10 м/с. Даже мимолетный контакт с ней может привести к тяжелым травмам. Чтобы избежать этого, в конструкции предусмотрен тормоз, способный при аварийной ситуации полностью остановить цепь всего за 0,10–0,15 с. Эти показатели выбраны с учетом физиологических пределов безопасности: при внезапной отдаче, например при столкновении торца или верха шины с твердым препятствием, пила резко отбрасывается назад, и тормоз обязан успеть обездвижить цепь до её соприкосновения с оператором.

Механизм торможения может активироваться двумя способами: вручную – при нажатии передним щитком для защиты руки, или автоматически – за счет инерционного срабатывания этого же элемента. Такой подход существенно повышает шансы избежать травмирования при неожиданных ситуациях.

В штатном режиме работы цепной тормоз находится в пассивном состоянии: тормозная лента 5 (см. рис. 36) лишь слегка охватывает соединительный барабан 4, не создавая сопротивления его вращению. Таким образом, барабан вместе с ведущей звездочкой беспрепятственно вращается, передавая движение пильной цепи. Компоненты системы – пружина 6, рычаг активации 2, рукоятка тормоза 3 и щиток 1 – зафиксированы в нейтральном положении, не создавая нагрузки.

При внезапной отдаче (например, при резком рывке пилы вверх) щиток 1 сдвигается вперед. Это движение передается на рычаг 2, который активирует тормозной рычаг 3. Освободившийся рычаг начинает вращение против часовой стрелки под действием силы сжатия пружины 6. Лента 5 моментально прижимается к барабану 4, блокируя его и тем самым останавливая движение всей цепной системы.

Для разблокировки тормоза следует отвести защитный щиток в сторону рукоятки. В результате такого действия рычаг 2 вновь фиксирует рычаг 3, который начинает движение по часовой стрелке, натягивая пружину 6 и ослабляя прижим тормозной ленты. Цепь вновь получает возможность вращаться – инструмент готов к работе. Автоматическое торможение дает возможность безопасно запускать двигатель и переходить между деревьями с включённым мотором, но неподвижной цепью.

Рис. 36. Схема тормоза пильной цепи

Безопасная цепь характеризуется наличием ограничителей глубины врезания и дополнительными защитными звеньями. Эти элементы снижают риск внезапного возврата пилы в сторону оператора, что особенно актуально при обрезке веток и сучьев.

Колебания, или вибрации, возникают вследствие действия инерционных сил возвратно-поступательных и вращающихся узлов, а также из-за нестабильности вращения двигателя и неравномерного движения цепи по шине. При ударе зубьев цепи о древесину вибрация передается на руки оператора.

Опасность вибрации заключается в её долговременном воздействии на организм. У профессиональных пользователей может развиться синдром Рейно, при котором нарушается кровообращение в пальцах, вызывая онемение и чувствительность к холоду.

Для количественной оценки вибрации используют виброскоростные характеристики на точках контакта инструмента с руками человека. Измерения проводят в частотном диапазоне: 8, 16, 31,4, 68, 125, 250, 500, 1000, 2000 Гц. Допустимый предел по санитарным нормам – 111 дБ на смену.

Современные пилы оснащаются виброзащитой: пружинные амортизаторы отделяют рукоятки от двигателя, а буферные прокладки оптимизированной формы минимизируют передачу вибрации от привода к рукам (рис. 37). Это снижает утомляемость и повышает комфорт при работе.

Рис. 37. Элементы антивибрационной системы

Цепеулавливатель – предохранительное устройство, расположенное ниже шины на картере двигателя (рис. 38). При обрыве цепи она может сорваться и полететь вниз. Улавливатель блокирует её движение, перенаправляя в безопасную зону под пилу или под кожух звездочки, исключая попадание на ноги оператора.

Рис. 38. Улавливатель пильной цепи

Зубчатый упор необходим для фиксации инструмента при распиле и валке деревьев. Он обеспечивает точку опоры и устойчивость при врезании в древесину.

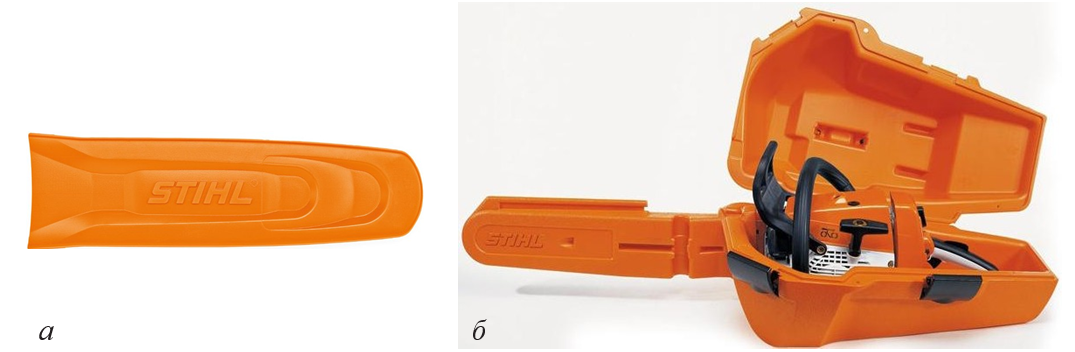

Кожух пильной цепи и футляр (рис. 39) – обязательные элементы при транспортировке. Они защищают как саму пилу, так и человека от случайного контакта с острыми частями. Кожух плотно надевается на гарнитуру при заглушенном моторе, а футляр позволяет безопасно перевозить пилу с длиной шины до 45 см.

Рис. 39. Средства защиты при транспортировании бензопил: а – кожух цепи; б – футляр для бензопилы

Современные производители стремятся к постоянному техническому обновлению. У ведущих брендов внедряются усовершенствования, повышающие безопасность и экологичность инструмента.

Декомпрессионный клапан облегчает запуск двигателя, снижая сопротивление при первом рывке. Это уменьшает нагрузку на руки пользователя.

Воздушная турбосистема использует центробежный эффект, отделяя 99% загрязнений от всасываемого воздуха до его попадания на фильтр. Это вдвое продлевает срок службы фильтра и повышает ресурс пилы.

В качестве горюче-смазочных материалов применяются биоразлагаемые масла на растительной основе, не содержащие цинка или бензола. Используются экологически безопасные топливные смеси, а специальные присадки и каталитические элементы минимизируют выброс углеводородов в атмосферу.

Пассивные меры защиты включают в себя специализированную одежду, устойчивую обувь, рукавицы и защитную каску.

Каска изготовлена из прочного полимера и снабжена съемной амортизирующей прокладкой. Комплектуется сетчатым щитком, защищающим от дождя и щепок, а также наушниками и накидкой на шею (рис. 40).

Рис. 40. Защитная каска с наушниками и щитком

Защитные наушники играют ключевую роль в обеспечении безопасности оператора бензопилы, снижая воздействие опасных звуковых колебаний. При этом они сохраняют полноценную слышимость окружающей обстановки, что особенно важно для предотвращения несчастных случаев.

Шумовой фон при работе с моторной пилой образуется, главным образом, за счёт вибрации и грохота от подвижных компонентов двигателя, элементов пильного узла, а также выброса отработанных газов. Под шумом понимается акустическое раздражение, способное не только вызывать дискомфорт, но и приводить к нарушению слуха или другим расстройствам здоровья при чрезмерной экспозиции. Для измерения уровня шума применяется шкала А (дБА), где используется фильтрация, имитирующая восприятие человеческим ухом. Согласно санитарным нормативам, максимально допустимый уровень звукового давления при работе с бензопилой составляет 96 дБА.

Защитная одежда моториста — неотъемлемая часть системы пассивной безопасности. Она снабжена специальными прокладками в критических зонах: на животе и ногах. Эти прокладки состоят из длинных, рыхло уложенных синтетических волокон, формирующих редкую петельную структуру. Благодаря такой структуре обеспечивается не только надёжная защита, но и комфорт при длительной носке.

Если во время работы цепь бензопилы задевает наружный слой защитной ткани, она начинает вытягивать пучки волокон из внутреннего слоя (см. рис. 41). Эти волокна попадают в зону движения цепи и блокируют её, заполняя пространство в области ведущей звездочки. Механизм мгновенно заклинивает, и вращение цепи останавливается до того, как разрез достигнет кожи пользователя.

Рис. 41. Разрез верхнего слоя защитной одежды

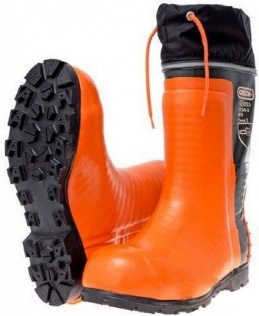

Прочность и эффективность защитной обуви (рис. 42) обеспечивается благодаря ребристой подошве, которая гарантирует надёжное сцепление с различными поверхностями и предотвращает соскальзывание. В носочной части обуви установлена металлическая накладка, предохраняющая пальцы ног от механических повреждений.

Рис. 42. Защитная обувь

Верхняя часть ботинка изготовлена из прочного трикотажного полиамида и армированной резины, устойчивой к порезам и проколам. Внутри — плотная хлопчатобумажная подкладка, обладающая термоизоляционными свойствами и способностью впитывать влагу, создавая комфортный микроклимат даже при длительной эксплуатации.

Рукавицы защитные (рис. 43) обеспечивают безопасность кистей рук при выполнении операций с пилой. Наружная часть изготовлена из плотного полиэстера с водоотталкивающими свойствами, а внутренняя — из кожи, прошедшей специальную обработку для улучшения сцепления с рукоятками.

Рис. 43. Рукавицы

Конструкция правой рукавицы позволяет манипулировать дроссельной системой благодаря выделенному указательному пальцу, а левая оборудована дополнительным защитным слоем на ладони для предотвращения порезов.

Рабочий костюм лесоруба разработан с учётом максимальной функциональности и прочности. Он устойчив к загрязнениям, легко чистится и не требует специального ухода. Материал костюма — лёгкий, дышащий, влагоотводящий, но при этом сохраняющий тепло и не раздражающий кожу. Фасон обеспечивает свободу движений и эргономичность, а яркие сигнальные элементы оранжевого цвета, размещённые на рукавах, штанинах, плечах и спине, обеспечивают высокую видимость работника в лесу.

Для быстрой фиксации элементов костюма используются липучки на грудных карманах и рукавах, которые можно расстёгивать и застёгивать, не снимая перчаток или рукавиц.

Надёжная защита работника достигается за счёт комплексного применения пассивных и активных систем безопасности. Пассивные элементы встроены в одежду, обувь и аксессуары, а активные реализуются в конструкции пилы. Их совокупность обеспечивает минимизацию рисков получения травм в процессе работы с бензоинструментом.

Бензопила — это высокотехнологичный инструмент, в котором сочетаются мощность, автономность и инженерная точность. Независимо от назначения — будь то профессиональная валка леса или дачные работы — бензопила остается незаменимым помощником, требующим знаний конструкции и правильного обращения. Современные модели предлагают широкий выбор по мощности, дизайну и функциональности, что позволяет подобрать инструмент под конкретные задачи. Грамотная эксплуатация и техническое обслуживание гарантируют долгий срок службы и безопасность использования.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025