Процесс литья металлов является одной из древнейших и фундаментальных технологий в развитии цивилизации. С тех пор как человек научился выплавлять и отливать металл, началась эпоха металлообработки, сыгравшая ключевую роль в становлении машиностроения, архитектуры и военного дела. Сложность и многообразие кристаллизационных процессов, происходящих при затвердевании жидкого металла, стали объектом пристального внимания ученых и инженеров уже в XIX веке, когда были заложены основы металлургии как науки.

Современные литейные технологии стремятся к получению максимально однородной структуры отливки, обладающей высокой прочностью и минимальными дефектами. Одним из таких высокоэффективных методов является суспензионное литье — технология, позволяющая управлять направлением и характером кристаллизации с помощью дисперсных добавок и теплового контроля. Благодаря своей универсальности и эффективности, данный способ все активнее применяется в производстве как массовых, так и уникальных деталей.

Первые формы литейного дела появились ещё в бронзовом веке, около 3000 лет до н. э., когда металлурги Месопотамии и Египта изготавливали бронзовые и медные изделия методом заливки расплава в каменные или глиняные формы. Однако понятие кристаллизации и её влияния на свойства металлов стало изучаться лишь в XVIII-XIX веках.

Прорыв произошел в конце XIX века, когда английский металлург Уильям Роберт Остен и русский учёный Дмитрий Чернов независимо друг от друга начали систематизировать знания о фазовых превращениях в сталях. На основе их трудов были разработаны первые диаграммы состояния и началась систематическая разработка методов управления структурой затвердевших металлов. В XX веке, с развитием точных измерительных приборов и металлографического анализа, стало возможным изучение процессов кристаллизации в реальном времени.

Суспензионное литье, как управляемая форма модифицированного литья, начало развиваться активно в середине XX века в рамках технологических изысканий по улучшению качества отливок при производстве сложных деталей для машиностроения и оборонной промышленности. Первые промышленные реализации появились в 1970–1980-х годах.

Процесс кристаллизации металла в литейной форме начинается с контакта расплавленного металла со стенками формы. В прилегающем к стенке слое резко возрастает температурный градиент, что вызывает переохлаждение и способствует формированию множества центров кристаллизации. В результате образуется тонкий поверхностный слой – корка, обладающая мелкозернистой структурой.

После формирования корки изменяются условия теплопередачи: температурный градиент в соседних слоях становится менее выраженным. Это приводит к росту столбчатых кристаллов, которые ориентируются перпендикулярно поверхности уже затвердевшей корки.

Внутри отливки теплоотвод становится равномерным во всех направлениях, из-за чего температура выравнивается по всему объему, а кристаллизация идет равномерно, формируя равновесную кристаллическую структуру.

В результате всей последовательности затвердевания металл отливки приобретает зональное строение: внешний мелкозернистый слой, средняя часть из вытянутых столбчатых кристаллов и центральная область с равновесной структурой. Это строение становится причиной анизотропии физико-механических свойств материала отливки.

Сущность технологии суспензионного литья заключается в снятии избыточного перегрева металла уже на этапе заливки в форму. Этого удается добиться за счет применения внутренних теплоотводящих элементов, а также распределения по объему металла дополнительных активных центров кристаллизации. Это позволяет ускорить процесс затвердевания, сделать его объемным и получить равномерную дисперсную структуру материала.

Существует два основных подхода к реализации суспензионного литья: экзогенный и эндогенный. Эндогенный способ реализуется за счет внешнего физического воздействия на кристаллизующийся расплав — механического, ультразвукового или электромагнитного. Экзогенный метод подразумевает внесение в расплав различных порошкообразных дисперсных добавок, таких как стальная или чугунная дробь, металлические гранулы, ферросплавы, лигатуры или железный порошок.

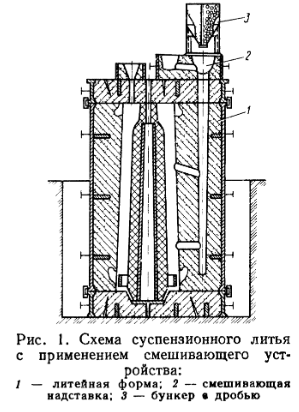

Для фасонных отливок массой от 200 кг до 40 т широко применяется метод ввода порошкообразных добавок с использованием тангенциального смесителя. В этом устройстве жидкий металл поступает в смесительную емкость под углом, формируя вихревой поток. В центр сформированной воронки дозируются частицы, которые затем захватываются потоком и равномерно распределяются в объеме расплава при его поступлении в форму.

В случае крупных отливок и слитков, где масса добавок превышает 1–2 т, стационарно устанавливаются бункеры-дозаторы для каждой формы. При производстве мелких или среднетоннажных отливок (до 1 т добавок) бункеры размещаются на ковшах или монтируются коаксиально к чашам заливки.

Перспективным направлением в технологии является также суспензионное модифицирование прямо в полости формы. Это достигается за счет внедрения дисперсных порошков через пенополистироловые модели. Порошки вводятся в модели в виде гранул из полистирола, покрытых металлическими частицами. Эти гранулы окончательно вспениваются в пресс-форме, обеспечивая точную доставку добавок внутрь формы.

Применение суспензионной технологии дает выраженные технико-экономические преимущества:

- уменьшение количества брака, связанного с линейными дефектами, на 30–50 % благодаря улучшению структуры отливок;

- снижение объема прибыли в стальных отливках на 20–30 %, что увеличивает выход годных изделий на 5–10 %;

- сокращение трудозатрат на устранение термических трещин на 25–50 %;

- уменьшение дефектов пригара на 25–30 %, что упрощает и ускоряет последующую обработку отливок на 10–15 %;

- уменьшение времени выдержки изделий в форме на 15–20 %, что напрямую увеличивает производительность;

- повышение эксплуатационных и специальных характеристик отливок, обеспечивающее увеличение срока службы изделий на 10–20 %.

Интересные факты

- При правильно подобранной дисперсной добавке суспензионное литье может не только улучшать структуру отливки, но и легировать металл — тем самым одновременно достигаются две цели: модификация и улучшение свойств.

- Исследования показали, что введение дисперсных частиц может не только ускорить кристаллизацию, но и существенно повлиять на направление роста кристаллов, формируя более изотропную структуру.

- В некоторых современных лабораториях используется высокоскоростная съёмка и инфракрасные датчики для наблюдения за поведением металла в момент формирования вихревой воронки при тангенциальной разливке.

- Технология суспензионного литья нашла применение даже в аэрокосмической отрасли, где однородность и прочность деталей из литых жаропрочных сплавов имеют критическое значение.

Заключение

Технология суспензионного литья представляет собой один из наиболее прогрессивных подходов в управлении кристаллизацией металлов. Благодаря активному использованию теплофизических процессов, тонкому введению добавок и контролю микроструктуры отливки, удается значительно повысить качество и эксплуатационные характеристики изделий.

Применение данной технологии не только снижает производственные затраты за счет уменьшения количества брака и повышения выхода годных изделий, но и открывает широкие перспективы в создании прочных, легких и надежных конструкционных компонентов. В условиях возрастающих требований к качеству продукции и эффективности производства, суспензионное литье заслуженно занимает важное место среди современных литейных методов, а его дальнейшее развитие и автоматизация обещают новые горизонты в промышленной металлургии.