Содержание страницы

1. Ремонт поверхностей нагрева, барабанов. Виды повреждений и дефектов поверхностей нагрева

Наиболее характерными повреждениями труб поверхностей нагрева являются:

- трещины поверхности экранных и кипятильных труб,

- коррозионные разъедания наружных и внутренних поверхностей труб,

- разрывы,

- утонения стенок труб,

- трещины и разрушения колокольчиков.

Причины появления трещин, разрывов и свищей: отложения в трубах котлов солей, продуктов коррозии, сварочного грата, замедляющих циркуляцию и вызывающих перегрев металла, внешние механические повреждения, нарушение водно-химического режима.

Коррозия наружной поверхности труб подразделяется на низкотемпературную и высокотемпературную. Низкотемпературная коррозия возникает в местах установки обдувочных приборов, когда в результате неправильной эксплуатации допускается образование конденсата на занесенных сажей поверхностях нагрева. Высокотемпературная коррозия может иметь место на второй ступени пароперегревателя при сжигании сернистого мазута.

Наиболее часто встречается коррозия внутренней поверхности труб, возникающая при взаимодействии коррозионно-активных газов (кислорода, углекислоты) или солей (хлоридов и сульфатов), содержащихся в котловой воде, с металлом труб. Коррозия внутренней поверхности труб проявляется в образовании оспин, язв, раковин и трещин.

К коррозии внутренней поверхности труб также относятся: кислородная стояночная коррозия, под шламовая щелочная коррозия кипятильных и экранных труб, коррозионная усталость, проявляющаяся в виде трещин в кипятильных и экранных трубах.

Повреждения труб из-за ползучести характеризуются увеличением диаметра и образованием продольных трещин. Деформации в местах гибов труб и сварных соединений могут иметь различные направления.

Основные виды повреждений сварных швов выполненных ручной дуговой сваркой — свищи, возникающие из-за непроваров, шлаковых включений, газовых пор, не сплавления по кромкам труб.

Основными дефектами и повреждениями поверхности пароперегревателя являются: коррозия и окалинообразование на наружной и внутренней поверхности труб, трещины, риски и расслоение металла труб, свищи и разрывы труб, дефекты сварных соединений труб, остаточная деформация в результате ползучести.

Повреждения угловых швов приварки змеевиков и штуцеров к коллекторам, вызывающие нарушением технологии сварки, имеют вид кольцевых трещин вдоль линии сплавления со стороны змеевика или штуцеров.

Характерными неисправностями, возникающими при эксплуатации поверхностного пароохладителя котла являются: внутренняя и наружная коррозия труб, трещины и свищи в сварных швах и на гибах труб, раковины, могущие возникнуть при ремонтах, риски на зеркале фланцев, течи фланцевых соединений вследствие перекоса фланцев. При гидравлическом испытании котла можно определить только наличие не плотностей в пароохладителе. Для выявления скрытых дефектов следует провести индивидуальное гидравлическое испытание пароохладителя.

Барабаны котла.

Характерными повреждениями барабанов котла являются:

- трещины-надрывы на внутренней и наружной поверхности обечаек и днищ,

- трещины-надрывы вокруг трубных отверстий на внутренней поверхности барабанов и на цилиндрической поверхности трубных отверстий,

- межкристаллитная коррозия обечаек и днищ,

- коррозионные разъединения поверхностей обечаек и днищ,

- овальность барабана оддулины (выпучины) на поверхностях барабанов, обращенных в топку, вызванные температурным воздействием факела в случаях разрушения (или выпадения) отдельных частей футеровки.

Металлоконструкции и обмуровка котла.

В зависимости от качества профилактической работы, а также от режимов и сроков эксплуатации котла, его металлоконструкции могут иметь следующие дефекты и повреждения:

- разрывы и изгибы стоек и связей,

- трещины,

- коррозионные повреждения поверхности металла.

В результате длительного воздействия температур имеют место растрескивание и нарушение целостности фасонного кирпича, закрепляемого на штырях к верхнему барабану со стороны топки, а также трещины в кирпичной кладке по нижнему барабану и поду топки.

Особенно часто встречается разрушение кирпичной амбразуры горелки и нарушение геометрических размеров за счет оплавления кирпича.

Устройство для оборудования рабочих мест при ремонте поверхностей нагрева.

Элементы поверхностей нагрева, признанные при осмотре и проверке годными к дальнейшей эксплуатации, ремонтируют в топках и газоходах котлов без демонтажа.

В объем ремонтных работ входят подгибка и рихтовка труб, ремонт опор, подвесок и креплений, вырезка контрольных образцов и установка вставок, ремонт и замена защитных устройств, промывка змеевиков пароперегревателя. При ремонте устраняют дефектные сварные стыки, выполняют приварку к трубам ребер, плавников и других деталей, производят ошиповку труб.

Подгибку (на гнутых участках) и рихтовку (на прямых участках) труб паровых котлов производят в случае выхода труб из проектной плоскости на величину, превышающую предельные отклонения от проектных размеров. Это происходит при короблении труб, а также при отрыве труб от креплений и дистанционирующих деталей, отрыва креплений труб от деталей каркаса.

У прямоточных котлов встречаются перекосы панелей радиационной части и выходы их из проектной плоскости.

Подгибку и рихтовку трубных элементов из углеродистой стали при выходе из ряда на 15–20 мм производят холодным способом, при выходе из ряда на 20 – 30 мм при нагреве участка трубы до 750 – 10500С. При большей деформации изогнутые участки обычно вырезают.

Деформированные трубы из легированной стали, как правило, не рихтуют, а заменяют.

Выпрямленные трубы фиксируют установкой креплений. Оборванные и перегоревшие крепления заменяют.

Подгибку и рихтовку труб производят при помощи домкратов, винтовых скоб, клиньев, струбцин и других приспособлений.

Провисшие и деформированные змеевики выравнивают путем регулирования длины подвесок и восстановления стоек, гребенок, хомутов.

Подтяжку подвесных труб и пружинных опор трубных элементов производят динамометрическими ключами, позволяющими контролировать нагрузку, установленную технической документацией.

Проверка состояния элементов поверхностей нагрева.

На ТЭС используют два вида контроля за состоянием внутренней поверхности экранных труб котлов˸

- в процессе эксплуатации – контроль за температурой металла труб (в случае оборудования котла системой температурного контроля);

- при останове котла (выборочная вырезка контрольных образцов).

Маркировка элементов поверхностей нагрева котла, где устанавливают температурные вставки или делают вырезки, выполняют следующим образом: при проведении маркировки на котлах с вертикально расположенными трубами (котлы с естественной циркуляцией) наблюдатель должен находиться вне топки лицом к фронту котла. Трубы и змеевики маркируют арабскими цифрами. Трубы фронтового и заднего экранов нумеруют слева направо по фронту котла, трубы боковых и двусветных экранов – по направлению от фронта к задней стене;

- на прямоточных котлах с горизонтальной навивкой труб маркировку проводят снизу вверх с указанием номера змеевика (арабскими цифрами) и номера хода (римскими цифрами).

Установку температурных вставок и вырезку образцов труб производят на поверхностях, расположенных в зонах максимальных теплонапряжений и концентраций примесей, где создаются наиболее благоприятные условия для образования отложений и протекания процессов коррозии. Для прямоточных котлов СКД выбирают зону, отвечающую энтальпии среды 1925-2150 кДж/кг. Зоны труб, на которых необходимо производить вырезки контрольных образцов, а также их количество, пересматривают в случае существенного изменения конструкции котлоагрегата или режима ᴇᴦο эксплуатации (переход на новый вид топлива, реконструкция горелочных устройств или поверхностей нагрева и т.д.).

Для наблюдения за температурой экранных труб в них вваривают специальные температурные вставки. Температурная вставка представляет собой отрезок трубы длиной 200-300 мм, диаметром и толщиной стенки, равными экранным трубам. Вставку оснащают двумя термопарами на случай выхода одной из них из строя. Показания термопар выводят на вторичный (регистрирующий) прибор, который затем периодически подключают через 5-7 суток на 2-3 часа. Данные показания записывают в специальный журнал на номинальной нагрузке в установившемся режиме работы котла. Для записи выбирается максимальное значение температуры, определяемой в течение 5-10 минут непрерывных записей по каждой вставке.

При останове котла выборочную вырезку образцов выполняют согласно карте вырезок. На огневой стороне вырезанного образца наносят метку. Далее на середину каждого вырезанного образца с огневой и тыльной сторон наклеивают этикетки со следующими данными˸ дата вырезки, электростанция, номер котла, номер и расположение трубы в котле, солевой или чистый отсек, огневая или тыльная сторона, стрелкой указывается верх или низ трубы.

Далее образцы передают в механические мастерские, где их разрезают, согласно меловым меткам, нанесённым представителями химического цеха.

После распиливания образцы поступают в химлабораторию, где их тщательно осматривают и описывают состояние внутренней поверхности каждого участка. При описании отложений отмечают их цвет, толщину отложений в различных местах, степень равномерности покрытия трубы, характерные особенности (пластинки, слоистая или губчатая масса, отдельные бугорки, сплошной слой и т.п.).

Ремонт поверхностей нагрева без их демонтажа.

Элементы поверхностей нагрева, признанные при осмотре и проверке годными к дальнейшей эксплуатации, ремонтируют в топках и газоходах котлов без демонтажа.

В объем ремонтных работ входят подгибка и рихтовка труб, ремонт опор, подвесок и креплений, вырезка контрольных образцов и установка вставок, ремонт и замена защитных устройств, промывка змеевиков пароперегревателя. При ремонте устраняют дефектные сварные стыки, выполняют приварку к трубам ребер, плавников и других деталей, производят ошиповку труб.

Подгибку (на гнутых участках) и рихтовку (на прямых участках) труб паровых котлов производят в случае выхода труб из проектной плоскости на величину, превышающую предельные отклонения от проектных размеров. Это происходит при короблении труб, а также при отрыве труб от креплений и дистанционирующих деталей, отрыва креплений труб от деталей каркаса.

У прямоточных котлов встречаются перекосы панелей радиационной части и выходы их из проектной плоскости. Подгибку и рихтовку трубных элементов из углеродистой стали при выходе из ряда на 15–20 мм производят холодным способом, при выходе из ряда на 20 – 30 мм при нагреве участка трубы до 750 – 10500С. При большей деформации изогнутые участки обычно вырезают.

Деформированные трубы из легированной стали, как правило, не рихтуют, а заменяют. Выпрямленные трубы фиксируют установкой креплений. Оборванные и перегоревшие крепления заменяют. Подгибку и рихтовку труб производят при помощи домкратов, винтовых скоб, клиньев, струбцин и других приспособлений. Провисшие и деформированные змеевики выравнивают путем регулирования длины подвесок и восстановления стоек, гребенок, хомутов.

Подтяжку подвесных труб и пружинных опор трубных элементов производят динамометрическими ключами, позволяющими контролировать нагрузку, установленную технической документацией.

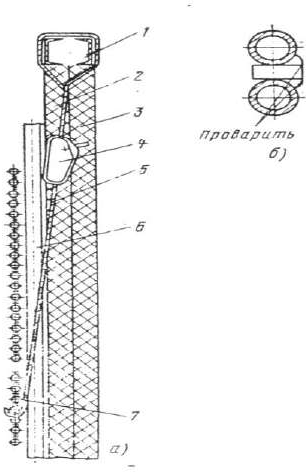

Установку на место перекошенных и вышедших из проектной плоскости панелей радиационной части производят при помощи винтовых стяжек или ручных рычажных лебедок (рис. 1) после удаления обдувочных аппаратов и других мешающих деталей и освобождения панели от закрепляющих устройств.

Работы по восстановлению правильного положения панелей, правке и рихтовке труб тесно связаны с проверкой и ремонтом креплений труб, их опор, подвесок и дистанционирующих деталей. Детали крепления труб в современных котлах большой мощности являются ответственными элементами, они фиксируют поверхности нагрева в определенном положении и обеспечивают тепловые перемещения трубных элементов и коллекторов в заданных направлениях.

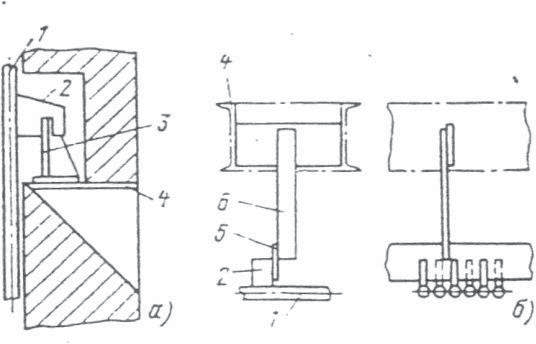

Рисунок 1 — Восстановление провисших труб настенного пароперегревателя котла ТП-100: а – общий вид; 1 – балка каркаса; 2 – обмуровка; 3 – тепловая изоляция; 4 – ручная лебедка; 5 – канат; 6 – труба экрана; 7 – труба настенного пароперегревателя

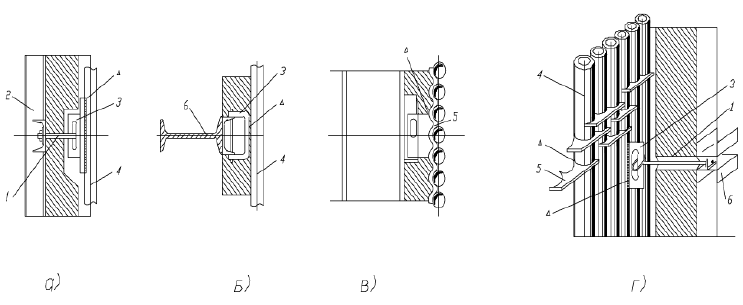

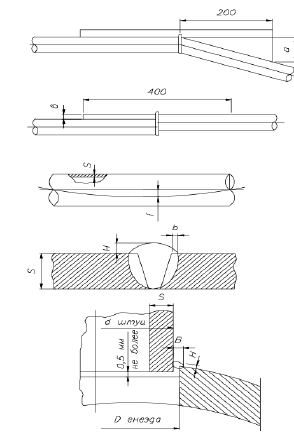

На рис. 2, 3, 4 приведены распространенные конструкции креплений труб котлов высокого давления. Все конструкции креплений экранов предохраняют трубы от прогиба в сторону топки, но не препятствуют тепловым перемещениям параллельно стенам топки.

При ремонте и замене креплений экранных труб обеспечивают свободу для температурных перемещений, для чего вырезы в скобах 3 должны быть направлены в сторону удлинения труб. Змеевики пароперегревателей имеют не только подвески и крепления, но и дистанционирующие устройства. Их ремонт заключается в проверке и замене поломанных и сгоревших деталей с одновременным выравниванием змеевиков.

Рисунок 2 — Крепление экранных труб: а – к балке каркаса котла; б и в – к горизонтальной балке, перемещающейся вместе с трубами; г – к балке каркаса с обеспечением некоторой свободы для перемещения труб относительно друг друга (треугольником указаны места сварки) 1 – тяга; 2 – балка; 3 – скоба; 4 – экранные трубы; 5 – планка, приваренная к экранным трубам; 6 – балка каркаса

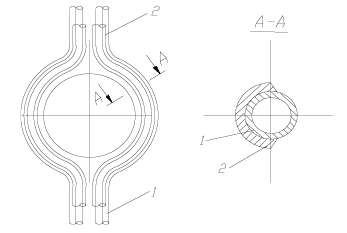

Рисунок 3 — Крепление элементов пароперегревателя: а – вертикальной ширмы; б – горизонтальной ширмы; в – потолочных труб; 1 – обвязочная труба; 2 и 3 – детали крепления труб ширм

Поверхности нагрева прямоточных котлов фиксируются неподвижными креплениями с одной стороны и подвижными креплениями в направлении удлинения труб и панелей при нагревании.

Рисунок 4 — Крепление змеевиков экономайзера: а – на стойках из уголков; б – на стойках из штампо — ванных полос; в – на подвесках из полос; г – на подвесках из труб экономайзера; 1 – труба змеевика; 2 – стойка; 3 – опорная балка; 4 – подвеска из полосы; 5 – подвеска из труб

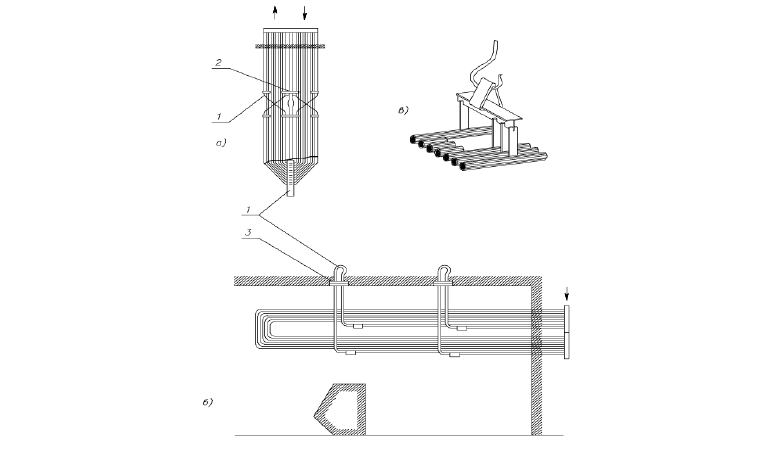

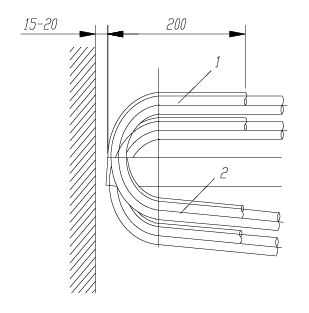

Типы неподвижных креплений труб прямоточных приведены на рис. 5., подвижных креплений подового экрана и НРЧ, СРЧ и ВРЧ – на рис. 5.

При осмотре неподвижных креплений проверяют прочность сварных швов и при обнаружении обрывов или трещин усиливают сварку. У крепления, изображенного на рис. 6, не должно быть верхнего зазора между косынкой и кронштейном. Появление зазора свидетельствует о нарушении положения труб НРЧ из-за защемления. В этом случае необходимо обнаружить и устранить причину защемления.

Рисунок 5 — Типы неподвижных креплений: а – труб нижней радиационной части; б – труб потолочного экрана; 1 – труба; 2 – косынка; 3 – кронштейн; 4 – опорная конструкция; 5 – планка; 6 – подвеска

У всех этих креплений проверяют и восстанавливают прочность приварки деталей. Прорези в косынках и планках должны быть направлены в сторону перемещения труб, а запас хода должен быть на 5–10 мм больше теплового перемещения панели.

Панели СРЧ и ВРЧ выполнены в виде лент, поэтому их крепления более сложны.

Большое значение для компенсации тепловых перемещений труб имеет их холодный натяг. В котлах холодный натяг труб осуществлен на стыке фронтового и потолочного экранов и в углах опускного газохода у потолочных труб поворотной камеры. Холодный натяг труб фронтового экрана равен 145 мм, потолочного – 15 мм. Для перемещения труб потолочного экрана в сторону фронтовой стены котла предусмотрено 160 мм. Перемещение труб фронтового экрана вверх воспринимается компенсатором верхней части экрана.

Перемещение потолочных труб поворотного газохода в сторону задней стены компенсируется холодным натягом, равным 45 мм. Величина холодного натяга труб указывается в технической документации на котлы.

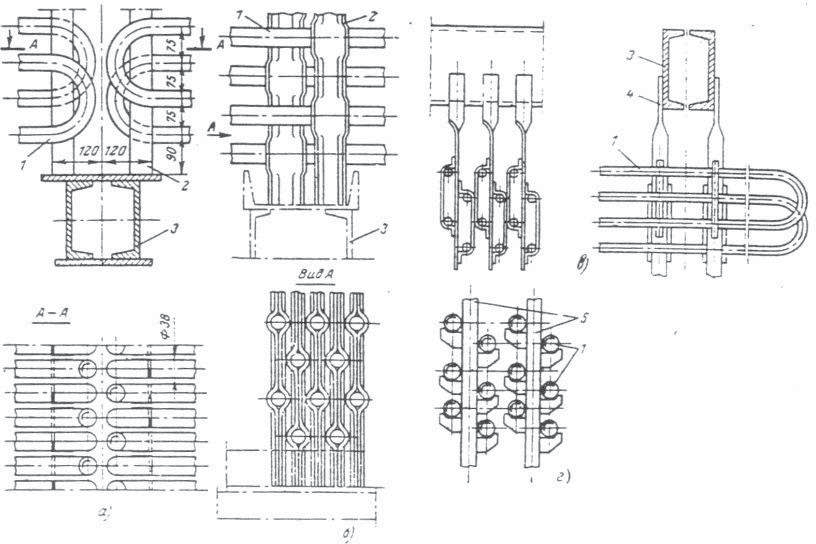

Рисунок 6 — Места наиболее интенсивного золового износа труб Основным методом борьбы с абразивным истиранием труб

поверхностей нагрева является установка защитных накладок. С учетом местного характера абразивного износа защитные устройства устанавливаются на лобовых участках верхних труб конвективных поверхностей нагрева и на участках, расположенных в районе газовых коридоров в непосредственной близости от местных сопротивлений (рис. 6).

На рис. 7, 8 изображены способы установки защиты труб. Крепление индивидуальных манжет на трубах из углеродистой и низколегированной сталей можно производить электросваркой, на трубах из высоколегированных сталей – с помощью хомутов. Крепление групповых манжет производится только хомутом. Приварку и крепление хомутом следует производить только с одной из сторон, обеспечивая тем самым свободу теплового перемещения манжеты вдоль трубы.

Рисунок 7 — Установка защитных накладок на трубах, огибающих амбразуры: 1 – труба; 2 – защитная накладка

Рисунок 8 — Индивидуальные манжеты для защиты гибов труб: 1 – внешняя манжета; 2 – внутренняя манжета

2. Проведение гидравлических испытаний элементов котла, работающих под давлением

Гидравлические испытания проводятся с целью проверки прочности и плотности узлов и соединений котла, работающих под повышенным давлением пара и воды.

Котел подвергается гидравлическим испытаниям в следующих случаях:

- при освидетельствовании;

- после замены трубной системы или отдельной ее части;

- перед проведением паровой пробы;

- после замены или глушения змеевиков экономайзера;

- после замены котельной арматуры;

- после подвальцовки труб испарительного пучка или пароперегревателя;

- после заварки свищей в стенках труб или глушения труб;

- при обнаружении признаков неплотности корпуса котла или экономайзера.

Испытательное давление указывается в инструкции по эксплуатации котла и обычно составляет 120 -125 % от рабочего. В некоторых случаях (для уточнения места течи или неплотностей, после подвальцовки труб пароперегревателя, после глушения труб котла и др.) пробное давление разрешается уменьшить до рабочего. Температура воды, заполняющей котел при проведении испытаний, не должна быть ниже температуры стенок труб и коллекторов с целью предотвращения отпотевания этих элементов.

Для проведения гидравлических испытаний необходимо подготовить котел следующим образом:

- снимаются все крышки лазов и щиты на внутреннем и наружном кожухах, вскрывается топочный лаз;

- производится наружная механическая чистка корней труб испарительного пучка и пароперегревателя;

- демонтируются секции ГОУ (для высоконапорных котлов);

- проверяется открытие клапана подачи питательной воды на сообщительной трубе между экономайзером и паровым коллектором;

- закрываются клапаны на всех коллекторах, кроме воздушных клапанов;

- стопорятся штоки предохранительных клапанов котла;

- котел заполняется водой до ее появления из воздушных клапанов, после чего воздушные клапаны закрываются.

Подъем давления в котле производится с помощью специального пресса, присоединяемого к одному из клапанов котла (место присоединения указывается в инструкции по эксплуатации), либо с помощью штатного питательного насоса[60].

Подъем давления в котле осуществляется плавно, с выдержками для осмотра котла при давлениях: 1,0; 2,0; 3,5 МПа (10, 20, 35 кгс/см ) и при полном рабочем давлении. При выдержках производится осмотр корпуса котла, экономайзера, фланцевых соединений арматуры и других элементов, находящихся под давлением. При обнаружении неплотностей, давление в котле плавно снижается до атмосферного, неисправности устраняются, после чего повторно производятся гидравлические испытания котла.

После осмотра котла при рабочем давлении, давление поднимается до пробного испытательного, с выдержкой при нем 5 минут. При пробном давлении осмотр котла не производится! После выдержки при пробном давлении, давление плавно снижается до рабочего и производится осмотр котла. Котел считается выдержавшим испытания, если не обнаружены течи и деформации. Нестекающие капли на местах вальцовочных соединений труб с коллекторами браковочным признаком не считаются.

После проведения испытаний производится плавное (в течение 2 — 3 минут) снижение давления до атмосферного.

При необходимости допускается производить гидравлические испытания отдельно корпуса котла и экономайзера.

Паровая проба котла

Паровая проба производится для проверки герметичности узлов и соединений котла, работающих под давлением воды и пара.

Паровая проба производится в следующих случаях:

- при первой разводке котла после его изготовления;

- после окончания заводского ремонта котла;

- после замены котельной арматуры;

- после вскрытия лазовых затворов коллекторов.

Перед паровой пробой в обязательном порядке проводятся гидравлические испытания котла. Котел, не выдержавший гидравлические испытания, к паровой пробе не допускается!

Паровая проба котла производится в следующей последовательности:

- котел подготавливается к действию в соответствии с инструкцией по эксплуатации;

- производится разводка котла при открытом клапане продувания пароперегревателя;

- в процессе подъема давления пара в котле от 0 до 0,5 МПа постоянно производится осмотр и прослушивание котла;

- при достижении давления пара в котле 3,0 МПа (30кгс/см) закрывается клапан продувания пароперегревателя, горение котла выключается, производится осмотр и прослушивание котла;

- при отсутствии неплотностей открывается продувание пароперегревателя, производится повторная разводка котла, давление пара в котле поднимается до рабочего;

- выключается горение, закрывается клапан продувания пароперегревателя, производится осмотр и прослушивание котла;

- контролируется отсутствие травления пара через предохранительные клапаны.

Котел считается выдержавшим паровую пробу, если при выдержке его под полным рабочим давлением в течение 30 мин. не проявляются какие либо неисправности.

После паровой пробы снижение давления пара в котле от рабочего до значения 1,5 МПа (15кгс/см) должно производиться в результате его естественного остывания. После достижения давления пара в котле 1,5 МПа дальнейшее снижение давления разрешается производить через клапан продувания пароперегревателя.

Пневматические испытания наружного кожуха

Наружный кожух высоконапорного котла работает в условиях повышенного давления воздуха, подаваемого в топку котла компрессором ТНА. Периодически наружный кожух ВНК должен подвергаться испытаниям на прочность и плотность пробным давлением воздуха.

Как правило, испытания на прочность и плотность наружного кожуха ВНК производятся в следующих случаях:

- если произошел взрыв газов в топке котла;

- если котел находился в бездействии более 1 года;

- если при осмотре котла выявлена необходимость проведения испытаний;

- после проведения ремонта с заменой отдельных листов, а также применении сварки при ремонте отдельных элементов кожуха, работающих под давлением (за исключением случаев выреза и вварки участков днищ при замене секций экономайзера, выполненных в соответствии с инструкцией по эксплуатации);

- при полном освидетельствовании котла, но не реже чем через 6 лет эксплуатации.

При проведении испытаний пробное давление воздуха Устанавливается в зависимости от рабочего давления — Р. При рабочем Давлении до 5,0 кгс/см пробное давление принимается равным 1,5 Р, но не менее 2,0 кгс/см. При рабочем давлении более 5,0 кгс/см пробное.

Давление принимается равным 1,25 Р но не менее 3,0 кгс/см.

Пневматические испытания проводятся комиссией так же, как и при полном освидетельствовании котла. Перед испытанием на прочность и плотность наружный кожух должен быть тщательно осмотрен и только при отсутствии дефектов (деформаций, трещин, надрывов) может быть допущен к проведению испытаний.

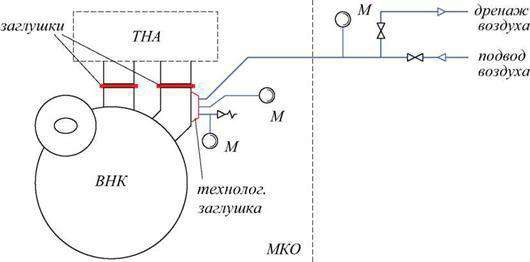

Для проведения пневматических испытаний проводятся следующие действия и мероприятия:

- снимается вся изоляция с наружного кожуха;

- собирается схема трубопроводов.

- наружный кожух герметизируется, устанавливаются необходимые заглушки (на фланцах подвода воздуха и отвода газов в ГТ ТНА), вместо одной из штатных крышек горловин устанавливается заглушка с предохранительным клапаном, имеющим сечение в 4.

- открываются и закрепляются двери и люки котельного отделения;

- производится подъем давления в кожухе до рабочего с остановками через каждые 0,5 кгс/см, в период остановок кожух осматривается, проверяется на ощупь и с помощью свечи;

- при достижении рабочего давления осмотры прекращаются, обслуживающий персонал выводится из котельного отделения в безопасные места, после чего давление поднимается до пробного;

- пробное давление выдерживается в течение 5 мин., после чего плавно снижается до рабочего, производится осмотр наружной обшивки котла. Нахождение обслуживающего персонала в котельном отделении до снижения давления в кожухе до рабочего запрещено.

Котел считается выдержавшим испытания, если не обнаружено разрывов, трещин, деформаций, отсутствуют пропуски воздуха в сварных швах и по основному металлу.

Рисунок 9 — Схема проведения пневматических испытаний наружного кожуха ВНК

Очень широкое применение в составе судовых и корабельных КТЭУ нашли водотрубные котлы с естественной циркуляцией, Они значительно легче и экономичнее огнетрубных котлов,

Водотрубными называют такие паровые котлы, у которых внутри труб, омываемых снаружи горячими продуктами сгорания топлива, циркулирует вода и пароводяная смесь.

3. Обследование барабанов и устранение их повреждений

Металл барабана работает в тяжелых условиях. С одной стороны находится под высоким внутренним давлением, с другой стороны на него отрицательно действует частичные теплосмены и агрессивное действие котловой воды. Барабан изготавливается из низколегированной марганцовистой стали 16ГНМА. Толщина стенки – 115мм.

Повреждение барабанов и методы их устранения. Повреждения барабанов котлов появляется в тех случаях, когда в стенке барабана возникают дополнительные напряжения, вызванные снижением прочности металла при наличии в нем посторонних включений и других пороков, или быстрым нагревом и охлаждением. У кромок трубных отверстий при теплосменах дополнительные напряжения возникают значительно больше, чем вдали от них. Появление трещин и их развитие связано с коррозионными процессами. При наличии в котловой воде незначительного количества растворенного кислорода.

Опасными также являются напряжения, вызванные растрескиванием защитной магнетитовой пленки при нарушениях режима работы котла. Характер трещин зависит от резкого изменения температуры, независимо от давления. Трещины возникают также под действием повышенных напряжений в зонах приварки внутрибарабанных сепарационных устройств, а также в местах стыковки различных устройств. Качество сварных швов контролируется рентгеноскопией или радиоактивными изотопами. Обследование и определение объёмов и методов контроля металла барабанов производится в соответствии с инструкцией и принято называть «Инструкция по исследованию металла и условия эксплуатации котлов высокого давления».

Обследование производится один раз в 3-4 года в период капитального ремонта. В случае выполнения ремонта наплавки и приварки барабана, осмотр отремонтированных мест производится один раз в 2 года в период среднего ремонта. Выявленные дефекты подлежат исправлению. Места разборки внутрибарабанных устройств и снятие тепловой изоляции, определяются электростанцией совместно с ремонтной организацией в соответствии с объёмом исследований. Демонтаж внутрибарабанных устройств, приваренных кронштейном корпуса барабана, производится газовой резкой. Длина кронштейнов должна оставаться не менее 15мм. Все детали сепарации при выемке из барабана должны быть заклеймены и сложены в одно место на площадке.

Перед устранением трещин, определяют характер и границы их распространения. Для этого обрабатывают до блеска места специальными составами, осматривают с помощью лупы и выявляют границы трещин. Глубину трещин определяют засверловкой с последующим травлением (соляной кислотой). Трещины в барабанах снимают шлифовальными машинками.

Материалы, применяемые при ремонте барабанов, должны соответствовать требованиям действующих ГОСТов и технических условий.

К сварке и наплавке поврежденных участков барабана привлекаются высококвалифицированные сварщики, имеющие удостоверение на выполнение ответственных работ. Перед началом работ должны пройти инструктаж и отработать технику сварки и наплавки на образцах, имитирующих реальные условия работы. Ультразвуковая дефектоскопия должна производится обязательно.

4. Техника безопасности при обследовании и ремонте барабанов

При ремонтных работах в котельной необходимо соблюдать следующие правила безопасности: все рабочие, занятые ремонтом и очисткой котлоагрегата перед началом работ проходят инструктаж по ведению безопасных работ; их снабжают спецодеждой и обувью и допускают к горячим работам, если температура на рабочем месте не более 40-500С. При этом по указанию мастера 30-минутная работа должна обязательно чередоваться с 15-минутным отдыхом вне топки, котла или газохода.

Перед допуском к производству ремонтных или котлоочистительных работ топку и газоходы котлоагрегата следует тщательно вентилировать и хорошо осветить. Мастер должен тщательно осмотреть место работы с целью выявления, не произойдутли обвал кирпичей, разрушение сводов, стен или глыб шлака; далее он должен назначить на период работ рабочего, который должен находиться снаружи, у лаза и наблюдать за ходом работы, поддерживая постоянную связь с работающими в барабане котла или в глубине газохода.

При ремонте и очистке газоходов рабочие должны соблюдать особую осторожность, так как в них возможно догорание топлива в непровентилированных углах, унесенного дымовыми газами. В этих очагах выделяется оксид углерода (СО — угарный газ), очень вредный для человека, Поэтому эти очаги при обнаружении следует немедленно ликвидировать. Следует помнить, что при очистке газоходов одно из основных требований безопасности — надежная вентиляция. Ремонтные работы в газоходах; экономайзерах и золоулавливателях следует выполнять по наряду, после их очистки от золы. При этом на обдувочных линиях пара следует обязательно отключать задвижки.

До начала производства работ внутри барабана или коллектора котла, соединенного с другими работающими котлами, трубопроводами ( паропровод, питательные, дренажные, спускные линии и т.п.), а также перед внутренним осмотром или ремонтом элементов, работающих под давлением, котел должен быть отсоединен от всех трубопроводов заглушками, если на них установлена фланцевая арматура.

В случае если арматура трубопроводов пара и воды бесфланцевая, отключение котла должно производиться двумя запорными органами, при наличии между ними дренажного устройства диаметром условного прохода менее 32 мм, имеющего прямое соединение с атмосферой. Приводы задвижек, а также вентилей открытых дренажей и линии аварийного слива воды из барабана должны быть заперты на замок так, чтобы исключалась возможность ослабления их плотности при запертом замке. Ключи от замков должны храниться у ответственного за исправное состояние и безопасную эксплуатацию котла, если на предприятии не установлен другой порядок их хранения.

Толщина заглушек, применяемых для отключения котла, устанавливается исходя из расчета на прочность. Заглушка должна иметь выступающую часть (хвостовик), по которой определяется ее наличие. При установке прокладок между фланцами и заглушкой прокладки должны быть без хвостовиков.

Допуск людей внутрь котла, а также открывание запорной арматуры после удаления людей из котла должны производиться только по письменному разрешению (наряду-допуску), выдаваемому в установленном порядке.