Содержание страницы

Паровые и водогрейные котлы являются сердцем любой тепловой электростанции, промышленного предприятия или судовой энергетической установки. Надежность и эффективность их работы напрямую зависят от технического состояния ключевых элементов, работающих в экстремальных условиях высоких температур, давлений и агрессивных сред. Поверхности нагрева, барабаны и металлоконструкции со временем подвергаются износу, коррозии и деформациям. Своевременная и качественная диагностика повреждений, а также выполнение ремонта в строгом соответствии с технологическими нормами и правилами безопасности, являются залогом долговечной и безаварийной эксплуатации котельного оборудования.

В данной статье мы проведем глубокий инженерный анализ типичных дефектов, возникающих в элементах котлов, рассмотрим современные методы их выявления и технологии устранения, а также подробно остановимся на процедурах испытаний и мерах безопасности, регламентирующих проведение ремонтных работ.

1. Диагностика и ремонт поверхностей нагрева и барабанов котлов

1.1. Классификация и причины возникновения дефектов поверхностей нагрева

Трубная система котла, включающая экранные, кипятильные трубы, пароперегреватели и экономайзеры, является наиболее теплонапряженным элементом, что обуславливает широкий спектр возможных повреждений. К наиболее характерным видам дефектов труб поверхностей нагрева относятся:

- Трещины и разрывы: Локальные разрушения металла, часто возникающие вследствие перегрева, вызванного нарушением циркуляции теплоносителя.

- Коррозионный износ: Разъедание наружных и внутренних поверхностей труб, приводящее к уменьшению толщины стенки.

- Свищи: Сквозные отверстия, чаще всего являющиеся следствием локальной коррозии или дефектов сварных швов.

- Утонение стенок: Равномерное или локальное уменьшение толщины стенки трубы из-за эрозии или общей коррозии.

- Деформация и разрушение вальцовочных соединений (колокольчиков): Потеря герметичности в местах крепления труб к коллекторам.

Фундаментальные причины появления трещин, разрывов и свищей многообразны и часто взаимосвязаны. Ключевым фактором является образование на внутренней поверхности труб отложений солей жесткости, продуктов коррозии (оксидов железа) и посторонних включений, таких как сварочный грат. Эти отложения обладают низкой теплопроводностью, что приводит к резкому ухудшению теплоотдачи от стенки трубы к воде или пару. В результате металл трубы локально перегревается, его прочностные характеристики снижаются, что в сочетании с высоким внутренним давлением приводит к образованию дефектов. Не менее важными причинами являются прямое механическое повреждение и систематическое нарушение водно-химического режима (ВХР) котла, которое регламентируется отраслевыми стандартами, например, ГОСТ 20995-75 «Котлы паровые стационарные. Вода котловая. Нормы качества».

1.1.1. Виды коррозионного повреждения труб

Коррозия труб поверхностей нагрева — это сложный электрохимический процесс, который классифицируется в зависимости от места и условий его протекания.

Коррозия наружной поверхности подразделяется на два основных типа:

- Низкотемпературная (сернокислотная) коррозия: Возникает в «холодных» зонах котла (хвостовые поверхности нагрева, воздухоподогреватели) при сжигании серосодержащих топлив, таких как мазут или уголь. При остывании дымовых газов ниже точки росы серной кислоты (обычно 120-150°C), на поверхностях, покрытых сажей и золой, конденсируется агрессивная серная кислота (H2SO4), вызывающая интенсивное разрушение металла. Особенно часто этот вид коррозии проявляется в местах установки аппаратов обдувки при их некорректной эксплуатации.

- Высокотемпературная (газовая) коррозия: Характерна для наиболее горячих участков, в первую очередь, для труб пароперегревателя. При сжигании сернистого мазута, содержащего соединения ванадия и натрия, на трубах образуются эвтектические смеси с низкой температурой плавления. Эти расплавы разрушают защитную оксидную пленку и вызывают интенсивное окисление металла.

Коррозия внутренней поверхности труб является наиболее частой причиной аварийных остановов. Она вызвана взаимодействием металла с агрессивными компонентами котловой воды:

- Кислородная коррозия: Протекает при наличии в воде растворенного кислорода (O2). Проявляется в виде локальных язв, оспин и раковин. Особенно активна во время простоев котла (стояночная коррозия), когда не приняты меры по консервации оборудования.

- Подшламовая щелочная коррозия: Развивается под слоем рыхлых отложений (шлама) в зонах с нарушенной циркуляцией. В пористой структуре шлама происходит концентрирование щелочи, что приводит к разрушению защитной магнетитовой пленки и коррозии металла.

- Коррозионная усталость: Возникает в результате совместного действия циклических термических напряжений и коррозионной среды. Проявляется в виде транскристаллитных трещин в кипятильных и экранных трубах.

1.1.2. Повреждения от ползучести и дефекты сварных соединений

Ползучесть (крип) — это медленная, непрерывная пластическая деформация металла при длительном воздействии высокой температуры и постоянного напряжения. Повреждения труб из-за ползучести характеризуются необратимым увеличением диаметра (раздутием) и, в конечном итоге, образованием продольных трещин. Деформации в местах гибов и в околошовной зоне сварных соединений могут иметь более сложный характер.

Качество сварных швов, особенно выполненных ручной дуговой сваркой, напрямую влияет на надежность. Основные виды дефектов сварки — это свищи, возникающие из-за внутренних несплошностей: непроваров в корне шва, шлаковых включений, газовых пор и несплавления по кромкам. Также опасны кольцевые трещины в угловых швах приварки змеевиков и штуцеров к коллекторам, которые часто являются следствием нарушения технологии сварки.

1.1.3. Специфические дефекты пароперегревателей и пароохладителей

Для пароперегревателя, помимо вышеперечисленных, характерно интенсивное окалинообразование как на наружной, так и на внутренней поверхности, что снижает теплопередачу и может привести к пережогу труб. Пароохладители поверхностного типа также подвержены внутренней и наружной коррозии, образованию трещин и свищей, особенно в сварных швах и на гибах. Критическим дефектом являются риски на «зеркале» фланцев, приводящие к потере герметичности соединений. Важно отметить, что стандартное гидравлическое испытание котла может выявить лишь сквозные дефекты пароохладителя. Для полной оценки его состояния необходимо проводить индивидуальное гидравлическое испытание повышенным давлением.

1.2. Характерные повреждения барабанов котла

Барабан котла — один из самых ответственных элементов, работающий под полным рабочим давлением. Его повреждения представляют особую опасность.

- Трещины-надрывы на внутренней и наружной поверхностях обечаек и днищ, особенно вокруг трубных отверстий. Они часто возникают из-за циклических термонапряжений при пусках и остановах котла.

- Межкристаллитная коррозия (каустическая хрупкость): Развивается вдоль границ зерен металла под действием высоких напряжений и повышенной концентрации щелочи в котловой воде.

- Коррозионные разъедания в виде язв и раковин на внутренней поверхности.

- Овальность барабана и образование выпучин (оддулин) на поверхностях, обращенных в топку. Такие деформации являются следствием локального перегрева из-за разрушения или выпадения частей футеровки и прямого воздействия факела.

1.3. Дефекты металлоконструкций и обмуровки

Каркас и обмуровка котла обеспечивают его пространственную прочность и тепловую изоляцию. В зависимости от качества профилактики и сроков эксплуатации, могут возникать следующие дефекты:

- Разрывы и изгибы несущих стоек и связей каркаса.

- Трещины в сварных швах металлоконструкций.

- Коррозионные повреждения поверхности металла, особенно в местах возможного скопления влаги.

- Растрескивание и нарушение целостности фасонного кирпича обмуровки из-за длительного воздействия высоких температур.

- Наиболее часто встречается разрушение кирпичной амбразуры горелки и изменение ее геометрии за счет оплавления, что нарушает процесс горения.

1.4. Технологии ремонта поверхностей нагрева без демонтажа

В большинстве случаев, если элементы поверхностей нагрева признаны годными к дальнейшей эксплуатации, их ремонт производится непосредственно в топках и газоходах котла.

В объем ремонтных работ входят:

- Подгибка и рихтовка деформированных труб.

- Ремонт или замена опор, подвесок и креплений.

- Вырезка контрольных образцов для металлографического анализа и установка технологических вставок.

- Ремонт и замена защитных устройств (манжет, накладок).

- Промывка змеевиков пароперегревателя от внутренних отложений.

- Устранение дефектных сварных стыков.

- Приварка ребер, плавников и ошиповка труб.

1.4.1. Правка и рихтовка трубных элементов

Подгибку (на гнутых участках) и рихтовку (на прямых участках) труб производят, если их отклонение от проектного положения превышает допустимые нормы. Это происходит при короблении труб, отрыве от креплений или деформации дистанционирующих деталей. У прямоточных котлов часто встречаются перекосы целых панелей.

Метод правки зависит от материала трубы и степени деформации:

- Трубы из углеродистой стали при отклонении до 15–20 мм правят холодным способом. При деформации 20–30 мм требуется локальный нагрев участка до температуры 750–1050°C. При больших деформациях дефектный участок вырезается и заменяется вставкой.

- Деформированные трубы из легированной стали (например, 12Х1МФ) рихтовке, как правило, не подлежат и требуют обязательной замены, так как неконтролируемый нагрев может привести к необратимому изменению структуры и свойств металла.

Для правки используются гидравлические домкраты, винтовые скобы, клинья и другие приспособления. После выпрямления трубы надежно фиксируются восстановленными или новыми креплениями. Провисшие змеевики выравнивают регулировкой длины подвесок. Подтяжка пружинных опор производится динамометрическими ключами для контроля усилия натяга в соответствии с проектной документацией.

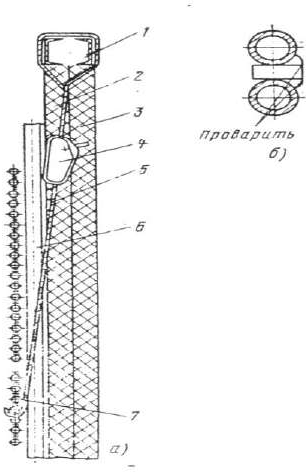

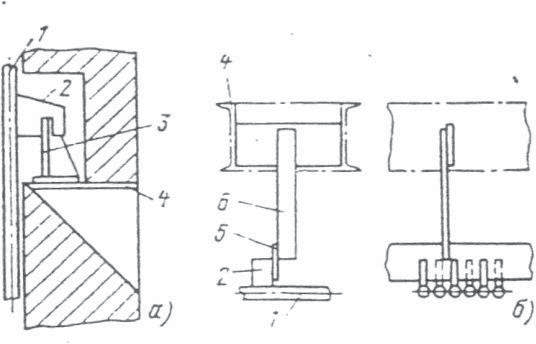

Восстановление положения целых панелей, как показано на рис. 1, является сложной операцией, требующей применения ручных рычажных лебедок или винтовых стяжек. Перед началом работ необходимо демонтировать все мешающие элементы (аппараты обдувки, детали обмуровки) и освободить панель от креплений.

Рисунок 1 — Восстановление провисших труб настенного пароперегревателя котла ТП-100: а – общий вид; 1 – балка каркаса; 2 – обмуровка; 3 – тепловая изоляция; 4 – ручная лебедка; 5 – канат; 6 – труба экрана; 7 – труба настенного пароперегревателя

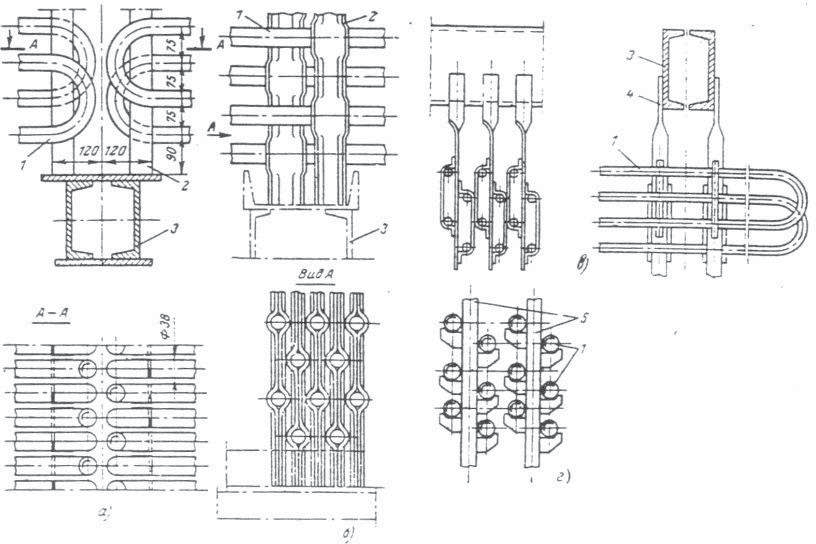

1.4.2. Ремонт и ревизия крепежных элементов

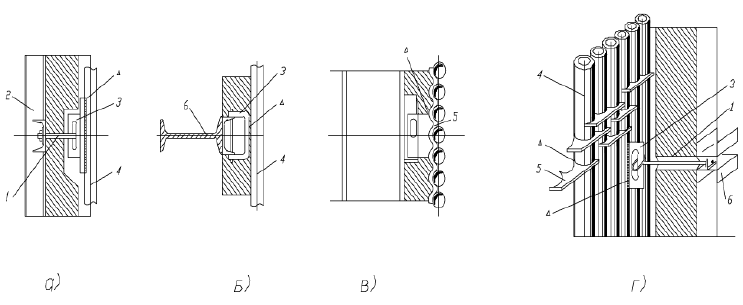

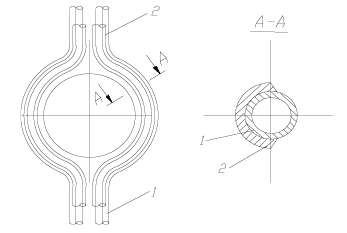

Детали крепления труб в современных мощных котлах — это ответственные элементы, обеспечивающие не только фиксацию поверхностей нагрева, но и компенсацию их тепловых перемещений. Конструкции креплений, показанные на рис. 2, 3, 4, предохраняют трубы от прогиба в сторону топки, но не препятствуют их свободному расширению.

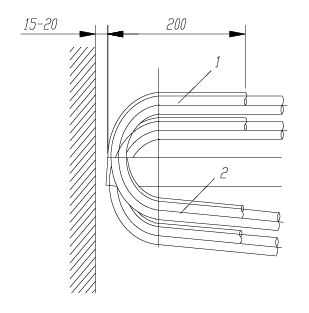

При ремонте креплений важно обеспечить свободу для температурных перемещений. Например, вырезы в скобах (поз. 3, рис. 2) должны быть направлены в сторону удлинения труб. Поверхности нагрева прямоточных котлов имеют неподвижные (мертвые) и подвижные (скользящие) опоры. При осмотре неподвижных креплений (рис. 5) проверяют целостность сварных швов. У крепления, показанного на рис. 6, отсутствие верхнего зазора между косынкой и кронштейном является критически важным; его появление свидетельствует о защемлении трубной системы.

Рисунок 2 — Крепление экранных труб: а – к балке каркаса котла; б и в – к горизонтальной балке, перемещающейся вместе с трубами; г – к балке каркаса с обеспечением некоторой свободы для перемещения труб относительно друг друга (треугольником указаны места сварки) 1 – тяга; 2 – балка; 3 – скоба; 4 – экранные трубы; 5 – планка, приваренная к экранным трубам; 6 – балка каркаса

Рисунок 3 — Крепление элементов пароперегревателя: а – вертикальной ширмы; б – горизонтальной ширмы; в – потолочных труб; 1 – обвязочная труба; 2 и 3 – детали крепления труб ширм

Рисунок 4 — Крепление змеевиков экономайзера: а – на стойках из уголков; б – на стойках из штампо — ванных полос; в – на подвесках из полос; г – на подвесках из труб экономайзера; 1 – труба змеевика; 2 – стойка; 3 – опорная балка; 4 – подвеска из полосы; 5 – подвеска из труб

Рисунок 5 — Типы неподвижных креплений: а – труб нижней радиационной части; б – труб потолочного экрана; 1 – труба; 2 – косынка; 3 – кронштейн; 4 – опорная конструкция; 5 – планка; 6 – подвеска

Важнейшим элементом компенсации тепловых перемещений является «холодный натяг» — предварительное смещение трубных систем в холодном состоянии в сторону, обратную их тепловому расширению. Например, в некоторых котлах холодный натяг труб фронтового экрана может составлять 145 мм. Это обеспечивает расчетное положение труб при выходе котла на номинальный режим работы и предотвращает возникновение недопустимых напряжений.

1.4.3. Борьба с абразивным износом

При сжигании твердых топлив с высокой зольностью (например, экибастузского угля) возникает проблема золового абразивного износа труб. Частицы летучей золы, движущиеся с высокой скоростью, истирают металл, особенно на лобовых участках конвективных пучков и в местах изменения направления газового потока (рис. 6).

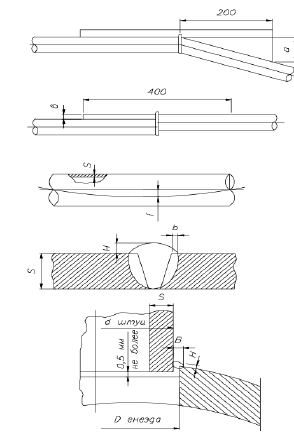

Основным методом борьбы является установка защитных накладок и манжет (рис. 7, 8). На трубы из углеродистой и низколегированной сталей их можно крепить электросваркой, а на трубы из высоколегированных аустенитных сталей — только с помощью хомутов, чтобы избежать нежелательных структурных изменений в металле. Важно, чтобы крепление обеспечивало свободу теплового перемещения манжеты вдоль трубы.

Рисунок 6 — Места наиболее интенсивного золового износа труб

Рисунок 7 — Установка защитных накладок на трубах, огибающих амбразуры: 1 – труба; 2 – защитная накладка

Рисунок 8 — Индивидуальные манжеты для защиты гибов труб: 1 – внешняя манжета; 2 – внутренняя манжета

1.5. Методы контроля состояния элементов поверхностей нагрева

На ТЭС применяют комплексный подход к мониторингу состояния труб, сочетающий оперативный контроль и периодическую диагностику во время остановов.

- В процессе эксплуатации: Непрерывный контроль температуры стенки трубы с помощью температурных вставок (термозонд). Это отрезок трубы длиной 200-300 мм, в который зачеканены одна или две (для дублирования) термопары. Повышение температуры стенки при неизменной нагрузке котла сигнализирует о росте внутренних отложений и ухудшении теплообмена.

- При останове котла: Проводится выборочная вырезка контрольных образцов из наиболее теплонапряженных зон. Для прямоточных котлов сверхкритического давления (СКД) выбирают зону, соответствующую энтальпии среды 1925-2150 кДж/кг, где наиболее вероятно отложение солей.

Для систематизации контроля применяется строгая маркировка элементов. На котлах с естественной циркуляцией трубы экранов нумеруют арабскими цифрами слева направо (для фронтового и заднего) и от фронта к заду (для боковых). На прямоточных котлах с горизонтальной навивкой маркируют снизу вверх, указывая номер змеевика (арабскими цифрами) и номер хода (римскими).

Вырезанные образцы маркируются с указанием даты, номера котла, расположения трубы, и передаются в химическую лабораторию. Там их разрезают и проводят анализ состояния внутренней поверхности: оценивают толщину, структуру и цвет отложений, наличие язв и трещин. Эти данные являются основой для принятия решения о необходимости проведения эксплуатационной химической промывки котла.

2. Проведение испытаний элементов котла, работающих под давлением

Испытания под давлением являются обязательной и одной из самых ответственных процедур после ремонта, подтверждающей прочность и плотность отремонтированных узлов. Все процедуры регламентируются Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением».

2.1. Гидравлические испытания

Гидравлические испытания проводятся для проверки прочности и плотности элементов котла. Они обязательны в следующих случаях:

- При плановом техническом освидетельствовании.

- После капитального ремонта с заменой трубных систем или их частей (экранов, пароперегревателей).

- После замены или глушения змеевиков экономайзера.

- После замены ответственной арматуры (задвижек, клапанов).

- После подвальцовки значительного количества труб.

- После заварки свищей или установки глухих пробок в трубы.

Испытательное (пробное) давление (Pпр) устанавливается на основе рабочего давления (Pраб) и, как правило, рассчитывается по формуле:

Pпр = 1.25 × Pраб, но не менее чем на 0.2 МПа (2 кгс/см2) выше рабочего.

Температура воды при испытаниях должна быть не ниже 5°C и не выше 40°C, чтобы избежать хрупкого разрушения металла и предотвратить отпотевание поверхностей, мешающее осмотру. Давление поднимается плавно, с выдержками на осмотр при давлении 1,0 МПа, 2,0 МПа и полном рабочем давлении. Выдержка под пробным давлением составляет не менее 10 минут.

Важно: осмотр котла под пробным давлением категорически запрещен! После выдержки давление снижают до рабочего, и только тогда производят тщательный осмотр. Котел считается выдержавшим испытания, если не обнаружено течей, трещин, видимых остаточных деформаций и падения давления по манометру. Небольшие капли в местах вальцовочных соединений браковочным признаком не являются.

2.2. Паровая проба котла

Паровая проба — это проверка герметичности узлов в условиях, максимально приближенных к рабочим (с учетом температурных расширений). Она проводится после успешных гидравлических испытаний при вводе котла в эксплуатацию после монтажа или ремонта.

Процедура включает в себя растопку котла с постепенным подъемом давления. На нескольких этапах (например, при 0,5 МПа и 3,0 МПа) горение прекращается для осмотра и прослушивания котла. Финальный осмотр проводится при достижении полного рабочего давления. Котел считается выдержавшим пробу, если в течение 30 минут под рабочим давлением не выявлено пропусков пара и других неисправностей.

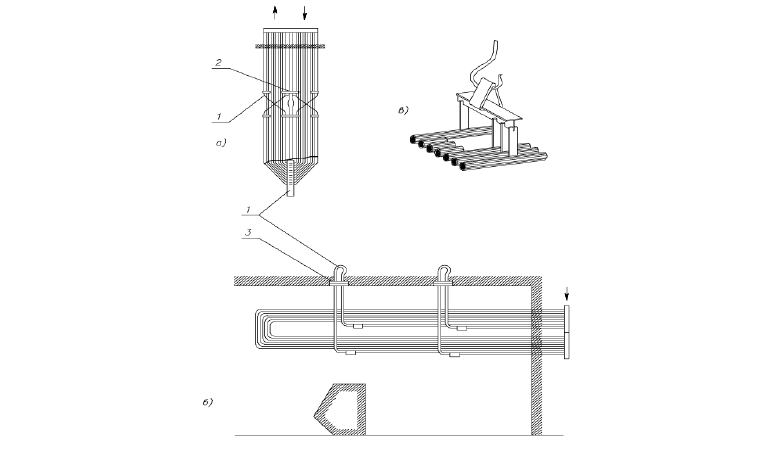

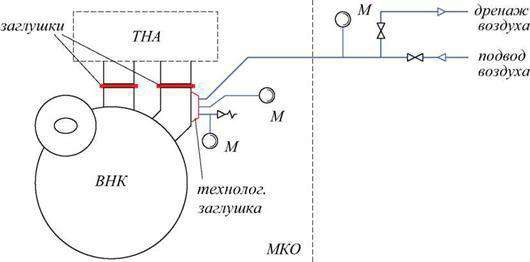

2.3. Пневматические испытания наружного кожуха (для высоконапорных котлов)

Наружный кожух высоконапорного котла (ВНК) работает под избыточным давлением наддувочного воздуха. Его испытания на прочность и плотность проводятся воздухом и являются особо опасной операцией из-за большой сжимаемости воздуха.

Испытания необходимы после взрыва газов в топке, длительного простоя, ремонта кожуха с применением сварки или не реже чем раз в 6 лет. Пробное давление воздуха зависит от рабочего (Рраб):

- При Рраб до 0,05 МПа (0,5 кгс/см2), пробное давление Pпр = 1.5 × Рраб.

- При Рраб свыше 0,05 МПа, пробное давление Pпр = 1.25 × Рраб.

Меры безопасности при пневматических испытаниях:

- Все работы проводятся по специальному наряду-допуску.

- На время подъема давления от рабочего до пробного и выдержки под ним, весь персонал должен быть удален из котельного отделения в безопасное место.

- Схема испытаний (рис. 9) должна включать предохранительный клапан, настроенный на давление открытия, незначительно превышающее пробное.

- Осмотр сварных швов (например, обмыливанием) производится только после снижения давления до рабочего.

Котел считается выдержавшим испытания, если не обнаружено разрывов, трещин, деформаций и пропусков воздуха.

Рисунок 9 — Схема проведения пневматических испытаний наружного кожуха ВНК

Применение водотрубных котлов с естественной циркуляцией в судовых и корабельных котельно-турбинных энергетических установках (КТЭУ) обусловлено их высокой паропроизводительностью, компактностью и экономичностью по сравнению с устаревшими огнетрубными конструкциями. В водотрубных котлах вода и пароводяная смесь циркулируют внутри труб, которые снаружи омываются горячими продуктами сгорания топлива.

3. Обследование и методы устранения повреждений барабанов

Металл барабана, изготовленный из низколегированной котельной стали (например, 16ГНМА), работает в тяжелейших условиях: высокое внутреннее давление, циклические теплосмены и агрессивное воздействие котловой воды. Толщина стенки может достигать 115 мм и более.

Появление трещин связано с концентрацией напряжений у кромок трубных отверстий и коррозионными процессами. Даже незначительное количество растворенного кислорода в воде может инициировать коррозионное растрескивание. Опасны также напряжения, вызванные разрушением защитной магнетитовой пленки (Fe3O4) при резких изменениях режима работы котла.

Обследование металла барабанов проводится в соответствии с руководящими документами раз в 3-4 года в период капитального ремонта. Оно включает:

- Демонтаж внутрибарабанных устройств (сепараторов, питательных труб) для обеспечения доступа ко всей внутренней поверхности.

- Визуальный и измерительный контроль (ВИК): Осмотр с помощью луп, эндоскопов для выявления поверхностных дефектов.

- Неразрушающий контроль (НК):

- Цветная дефектоскопия (капиллярный метод, ЦД) или магнитопорошковая дефектоскопия (МПД) для обнаружения и определения границ поверхностных трещин.

- Ультразвуковая дефектоскопия (УЗД) и ультразвуковая толщинометрия для выявления внутренних дефектов, расслоений и контроля толщины стенки.

- Радиографический контроль для проверки качества сварных швов.

Выявленные трещины устраняют методом механической выборки с помощью шлифовальных машинок с последующей заваркой. К сварочным работам на барабане допускаются только аттестованные сварщики высшей квалификации. Ремонтные сварные швы подлежат 100% контролю методами НК.

Сравнительная таблица видов коррозионного износа

| Тип коррозии | Причина возникновения | Место проявления | Внешние признаки | Методы предотвращения |

|---|---|---|---|---|

| Низкотемпературная (сернокислотная) | Конденсация паров H2SO4 из дымовых газов при температуре ниже точки росы. | Хвостовые поверхности нагрева (экономайзер, воздухоподогреватель). | Глубокие язвы, сплошное разъедание металла под слоем клейкой сажи. | Поддержание температуры уходящих газов выше точки росы, использование присадок к топливу, применение коррозионностойких материалов. |

| Высокотемпературная (газовая) | Воздействие агрессивных соединений (ванадия, натрия) в дымовых газах при высоких температурах. | Трубы пароперегревателя, экранные трубы в зоне максимального тепловосприятия. | Образование толстого, но рыхлого слоя окалины, интенсивное утонение стенки. | Применение специальных присадок к топливу, использование жаростойких сталей и защитных покрытий. |

| Кислородная (внутренняя) | Наличие растворенного кислорода в питательной и котловой воде. | Все внутренние поверхности, особенно активна во время простоев. | Оспины, язвы, раковины, часто покрытые бугорками оксидов железа. | Глубокая деаэрация питательной воды, ввод ингибиторов коррозии (гидразин, сульфит натрия), правильная консервация котла на время простоя. |

| Подшламовая (щелочная) | Концентрация щелочи в пористых отложениях (шламе) при нарушении циркуляции. | Кипятильные и экранные трубы в зонах слабого омывания. | Локальное разъедание металла под слоем отложений. | Поддержание оптимального водно-химического режима, регулярные промывки и продувки котла, предотвращение образования отложений. |

Преимущества и недостатки различных видов испытаний

Выбор метода испытания (гидравлического или пневматического) зависит от объекта и целей, но важно понимать их ключевые различия.

Гидравлические испытания

Преимущества:

- Высокая безопасность: Вода практически несжимаема, поэтому при разрушении конструкции не происходит взрыва, а лишь утечка. Энергия, запасенная в системе, минимальна.

- Наглядность: Места утечек легко обнаруживаются визуально по каплям или струйкам воды.

Недостатки:

- Сложность: Требуется заполнение большого объема водой, ее последующий слив и сушка объекта, что трудоемко и затратно по времени.

- Коррозионный риск: Остаточная влага может вызвать коррозию.

- Высокая нагрузка: Вес воды создает значительную дополнительную нагрузку на конструкции и фундамент.

Пневматические испытания

Преимущества:

- Удобство: Не требуется вода, объект остается сухим и чистым.

- Чувствительность: Позволяет обнаружить очень мелкие утечки с помощью мыльного раствора или течеискателей.

Недостатки:

- Чрезвычайная опасность: Воздух (газ) хорошо сжимаем и аккумулирует огромное количество энергии. При разрушении объекта происходит взрыв с разлетом осколков. Требуют строжайших мер безопасности.

- Сложность контроля: Требуется более точное оборудование для контроля давления.

Интересные факты о паровых котлах

- Защитная пленка: На внутренней поверхности стальных труб котла в процессе работы образуется тончайшая (микроны) и очень прочная пленка оксида железа – магнетита (Fe3O4). Она имеет тот же коэффициент теплового расширения, что и сталь, и надежно защищает металл от дальнейшей коррозии. Нарушение этой пленки является пусковым механизмом для многих видов повреждений.

- Сверхкритическое давление: В современных энергоблоках ТЭС используются прямоточные котлы, работающие при сверхкритическом давлении (более 22.1 МПа) и температуре пара до 600°C. При таких параметрах вода переходит в пар мгновенно, минуя стадию кипения, что значительно повышает КПД электростанции.

- Первый «взрыв» котла: Один из первых задокументированных взрывов парового котла произошел на судне «Конституция» в США в 1817 году, унеся жизни 11 человек. Эти инциденты послужили толчком к развитию норм и правил безопасной эксплуатации сосудов под давлением во всем мире.

Часто задаваемые вопросы (FAQ)

- В чем основное отличие водотрубного котла от огнетрубного?

- В водотрубном котле вода находится внутри труб, а горячие газы снаружи. В огнетрубном – наоборот, горячие газы проходят по трубам, которые находятся внутри большого резервуара с водой. Водотрубные котлы могут генерировать пар гораздо более высоких параметров (давления и температуры) и более безопасны.

Почему нельзя рихтовать трубы из легированной стали с нагревом?

- Легированные стали (например, хромомолибденовые) получают свои жаропрочные свойства за счет сложной микроструктуры, созданной на заводе путем термической обработки. Локальный нагрев в условиях ремонта без последующей полноценной термообработки нарушает эту структуру, делая металл хрупким и непригодным для дальнейшей эксплуатации под давлением.

Что такое «мертвая опора» котла?

- Это неподвижное крепление, которое жестко фиксирует определенную точку котла или его элемента (например, барабан или коллектор) относительно каркаса. От этой точки происходят все расчетные тепловые расширения в заданных направлениях, которые компенсируются подвижными опорами.

Можно ли заварить трещину в барабане без полной остановки производства?

- Категорически нет. Любые сварочные работы на элементах, работающих под давлением, особенно на барабане, производятся только на полностью остановленном, охлажденном, опорожненном и деаэрированном котле. Это одно из фундаментальных правил промышленной безопасности.

Зачем нужен «холодный натяг»?

- Трубы при нагреве до рабочих температур (несколько сотен градусов) значительно удлиняются. Если их смонтировать без зазоров и натяга, это удлинение создаст огромные сжимающие напряжения, которые приведут к изгибу и разрушению труб. Холодный натяг создает начальное растягивающее напряжение, которое компенсируется сжимающим напряжением от теплового расширения, в результате чего в рабочем состоянии напряжения в трубах близки к нулю.

4. Техника безопасности при обследовании и ремонте барабанов и других элементов котла

Важно отметить, что помимо ГОСТ 12.2.096-83, при организации и проведении ремонтных работ на котельном оборудовании, особенно на объектах, поднадзорных Ростехнадзору, необходимо руководствоваться:

- Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением», которые устанавливают требования к монтажу, ремонту, реконструкции (модернизации) и наладке оборудования под давлением.

- Правилами по охране труда при эксплуатации тепловых энергоустановок, утверждаемыми Минтрудом России.

- РД 10-319-99 «Типовая инструкция по безопасному ведению работ для персонала котельных», которая, хотя и является рекомендательным документом, содержит важные указания по безопасности.

Проведение ремонтных работ на котлоагрегате относится к категории работ повышенной опасности и требует неукоснительного соблюдения правил техники безопасности.

Ключевые требования:

- Наряд-допуск: Все работы внутри топок, газоходов, барабанов, а также огневые и газоопасные работы выполняются только по оформленному наряду-допуску.

- Инструктаж и СИЗ: Перед началом работ весь персонал проходит целевой инструктаж. Рабочие должны быть обеспечены спецодеждой, спецобувью, касками и другими необходимыми средствами индивидуальной защиты (СИЗ).

- Температурный режим: Работы в «горячих» зонах (топка, газоходы) разрешены при температуре не выше 40-50°С. Обязательно устанавливается режим чередования работы и отдыха (например, 30 минут работы, 15 минут отдыха вне замкнутого пространства).

- Вентиляция и освещение: Перед допуском людей топка и газоходы должны быть тщательно провентилированы для удаления вредных газов (особенно оксида углерода — CO) и обеспечены достаточным освещением напряжением не выше 12 Вольт.

- Наблюдающий: При работах внутри замкнутых пространств (барабан, топка) снаружи у лаза должен постоянно находиться наблюдающий для контроля за состоянием работающих и оказания помощи.

- Отключение от действующих трубопроводов: Перед началом работ внутри котла он должен быть надежно отсоединен от всех действующих трубопроводов (пар, вода, дренажи).

- При наличии фланцевой арматуры устанавливаются металлические заглушки с хвостовиками.

- При бесфланцевой арматуре отключение производится двумя запорными органами с открытым дренажным устройством между ними.

Приводы запорной арматуры должны быть обесточены, а на штурвалы вывешены запрещающие плакаты «Не открывать! Работают люди» и заперты на замок.

Соблюдение этих правил является основой для предотвращения несчастных случаев и обеспечения безопасности персонала, выполняющего сложный и ответственный ремонт котельного оборудования.

Заключение

Поддержание высокого уровня технической готовности котельного оборудования — это непрерывный циклический процесс, включающий в себя эксплуатационный мониторинг, плановую диагностику, качественный ремонт и строгий контроль выполненных работ. Глубокое понимание физики и химии процессов, приводящих к возникновению дефектов, позволяет не только эффективно устранять повреждения, но и разрабатывать превентивные меры для их предотвращения. Применение современных методов неразрушающего контроля, строгое следование утвержденным технологиям ремонта и безусловный приоритет правил техники безопасности обеспечивают надежную, экономичную и долговечную работу котлоагрегатов, являющихся основой энергетики и промышленности.