Содержание страницы

- Ключевые критерии выбора холодильного компрессора

- Общая классификация холодильных компрессоров

- 1. Компрессоры поршневые

- 2. Компрессоры ротационные

- 3. Компрессоры винтовые

- 4. Компрессоры спиральные (Scroll)

- 5. Компрессоры центробежные (турбокомпрессоры)

- Сравнительная таблица основных типов компрессоров

- Интересные факты о холодильных компрессорах

- Часто задаваемые вопросы (FAQ)

- Заключение

В основе любой парокомпрессионной холодильной системы лежит ее сердце — компрессор. Это сложное электромеханическое устройство, предназначенное для сжатия (повышения давления) газообразных хладагентов и обеспечения их непрерывной циркуляции по замкнутому контуру холодильной машины. Исторически, концепция механического сжатия пара для получения холода была предложена еще в начале XIX века, а первые рабочие образцы, созданные такими инженерами, как Джейкоб Перкинс, были громоздкими и приводились в движение паровыми машинами. Сегодняшние компрессоры — это результат более чем вековой эволюции, высокотехнологичные и эффективные агрегаты, от правильного выбора и эксплуатации которых зависит производительность, энергоэффективность и надежность всей системы охлаждения.

Компрессор не только является наиболее сложным и дорогостоящим компонентом, но и выступает главным потребителем электроэнергии и основным источником шума и вибрации в холодильной установке. Поэтому его подбор требует тщательного инженерного расчета и анализа множества факторов.

Ключевые критерии выбора холодильного компрессора

Подбор компрессора — это многофакторная задача, которая начинается с определения двух фундаментальных параметров:

- Требуемая холодопроизводительность (Q0): Это количество теплоты, которое холодильная система должна отвести от охлаждаемого объекта в единицу времени, измеряемое в кВт. Данный параметр является основным и диктует типоразмер компрессора.

- Заданный температурный режим: Определяется температурами кипения (испарения) и конденсации хладагента, которые напрямую зависят от требуемой температуры в охлаждаемом объеме и условий окружающей среды.

Помимо этих базовых характеристик, для корректного инжиниринга системы необходимо учитывать целый спектр дополнительных технических аспектов:

- Тип хладагента и совместимость смазочных материалов: Каждый компрессор проектируется для работы с определенной группой хладагентов (HFC, HFO, HC, CO2, аммиак) и требует использования строго определенных компрессорных масел (минеральных, алкилбензольных, полиолэфирных — POE, полиалкиленгликолевых — PAG), соответствующих требованиям ГОСТ 5546-86 «Масла холодильные». Применение несовместимых компонентов неизбежно приводит к химическим реакциям, разрушению обмоток двигателя и быстрому выходу агрегата из строя.

- Условия пуска: Электродвигатель компрессора должен преодолевать значительное сопротивление при запуске. Необходимо учитывать, требуется ли высокий пусковой момент (например, в системах с капиллярной трубкой без выравнивания давления).

- Система охлаждения компрессора: В зависимости от конструкции и тепловой нагрузки, компрессор может требовать дополнительного охлаждения корпуса или масла (воздушного или жидкостного).

- Параметры электропитания: Напряжение и частота электрической сети должны строго соответствовать характеристикам электродвигателя компрессора.

- Конструктивные ограничения: Габаритные размеры и масса агрегата, а также уровни шума и вибрации, которые он создает, являются важными факторами при проектировании установки.

- Возможность регулирования производительности: Для систем с переменной тепловой нагрузкой критически важна возможность плавного или ступенчатого изменения производительности компрессора (например, с помощью инверторного привода или системы байпасирования).

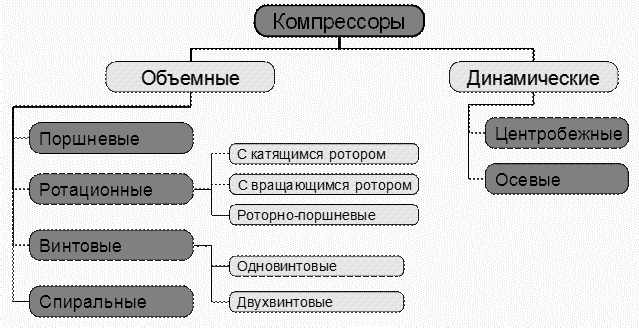

Общая классификация холодильных компрессоров

Все многообразие компрессоров можно систематизировать по нескольким ключевым признакам, что помогает инженерам ориентироваться в их выборе.

1. Классификация по конструктивному исполнению корпуса

- Герметичные компрессоры: Представляют собой агрегат, где компрессорная часть и электродвигатель заключены в единый, неразборный сварной корпус. Это наиболее массовый и бюджетный тип, широко применяемый в бытовой и малой коммерческой холодильной технике. Особенностью является то, что всасываемый холодный пар хладагента проходит через корпус, эффективно охлаждая обмотки электродвигателя. Однако их главный недостаток — практическая неремонтопригодность. В случае сгорания обмоток, продукты разложения загрязняют весь холодильный контур.

- Полугерметичные (бессальниковые) компрессоры: В этих моделях корпус является разборным (обычно на болтовых соединениях), что обеспечивает доступ к внутренним узлам — клапанной доске, поршневой группе, электродвигателю — для проведения диагностики и ремонта. Электродвигатель, как и в герметичных, находится внутри корпуса на одном валу с механизмом сжатия. Это «золотая середина» для коммерческого холода, охватывающая диапазон холодопроизводительности от нескольких до сотен киловатт.

- Открытые (сальниковые) компрессоры: Здесь электродвигатель является отдельным стандартным агрегатом и располагается вне корпуса компрессора. Крутящий момент передается от вала двигателя к валу компрессора через муфту. Самым уязвимым элементом такой конструкции является уплотнение вала (сальник), которое предотвращает утечку хладагента и масла в атмосферу. Этот тип доминирует в крупных промышленных установках (особенно аммиачных) и в транспортном холоде, где в качестве привода может использоваться двигатель внутреннего сгорания.

2. Классификация по принципу действия

По физическому принципу сжатия газа компрессоры делятся на две большие группы, представленные на схеме ниже.

Рисунок 1 – Классификация компрессоров по принципу действия

- Объемные (Positive Displacement): Сжатие газа в них происходит за счет периодического уменьшения объема замкнутой рабочей камеры. Это наиболее распространенная группа в холодильной технике. К ним относятся поршневые, спиральные, ротационные и винтовые компрессоры.

- Динамические (Dynamic): В этих машинах повышение давления достигается за счет преобразования кинетической энергии движущегося потока газа в потенциальную энергию давления. Газ сначала разгоняется лопатками быстро вращающегося ротора, а затем его скорость падает в расширяющихся каналах (диффузорах), что и приводит к росту давления. К этому типу относятся центробежные (радиальные) и осевые компрессоры.

3. Дополнительные классификационные признаки

- По типу хладагента: Компрессоры для фреонов, аммиака, углекислоты (CO2), пропана и т.д.

- По способу охлаждения: С воздушным, жидкостным охлаждением или охлаждаемые всасываемыми парами хладагента.

- По числу ступеней сжатия: Одноступенчатые и многоступенчатые (для достижения высоких степеней сжатия).

- По температуре кипения хладагента (согласно общепринятой маркировке):

- H (High) — высокотемпературные: от -10 до +10°С (для систем кондиционирования).

- С (Medium) — среднетемпературные: от -25 до -10°С (для холодильных камер).

- Н (Low) — низкотемпературные: от -40 до -25°С (для морозильных установок).

1. Компрессоры поршневые

Поршневые компрессоры являются «классикой» холодильной техники и до сих пор широко распространены во всех сегментах: от малых агрегатов (до 12 кВт) и средних (12-120 кВт) до крупных промышленных машин (свыше 120 кВт).

Их конструкция может значительно варьироваться по множеству параметров:

- Число цилиндров: от 1 до 8 и более.

- Расположение цилиндров: вертикальное, горизонтальное, V-образное, W-образное, оппозитное.

- Тип кривошипно-шатунного механизма (КШМ): бескрейцкопфные (в большинстве холодильных компрессоров) и крейцкопфные (в крупных промышленных машинах).

- Конструкция корпуса: блок-картерные (моноблочные) или с разъемным картером.

- Способ смазки: разбрызгиванием, принудительная под давлением от масляного насоса, комбинированная.

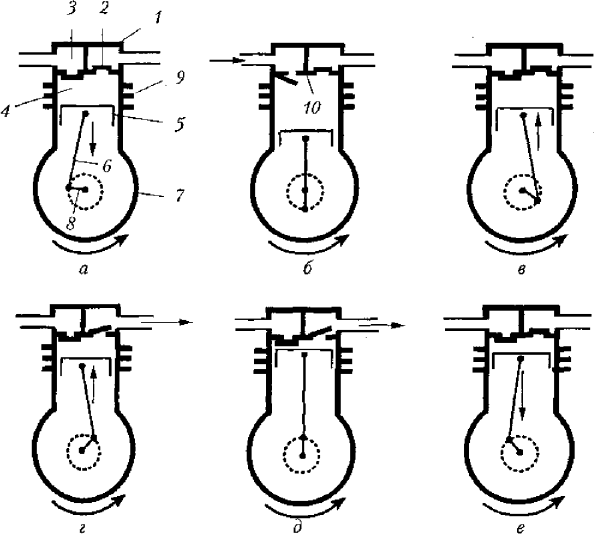

Принцип работы и устройство поршневого компрессора

Процесс сжатия в поршневом компрессоре основан на возвратно-поступательном движении поршня внутри цилиндра. На рисунке 2 наглядно показаны две основные фазы рабочего цикла.

Рисунок 2 – Фазы работы поршневого компрессора: а) всасывание, б) сжатие и нагнетание. Обозначения: 1 – головка блока; 2 – нагнетательный клапан; 3 – всасывающий клапан; 4 – рабочий цилиндр; 5 – поршень; 6 – шатун; 7 – картер; 8 – кривошип коленчатого вала; 9 – ребра охлаждения; 10 – клапанная плита.

На фазе всасывания (а), поршень 5 движется от верхней мертвой точки (ВМТ) вниз. Объем надпоршневого пространства увеличивается, создавая разрежение. Под действием разницы давлений открывается всасывающий клапан 3, и пары хладагента заполняют цилиндр 4. На фазе сжатия (б), поршень 5 движется вверх, уменьшая объем и повышая давление газа. Всасывающий клапан закрывается, а когда давление в цилиндре превышает давление в нагнетательной магистрали, открывается нагнетательный клапан 2, и сжатый газ выталкивается из цилиндра. Важно отметить, что поршень не доходит до клапанной плиты 10, оставляя так называемый «мертвый объем», который влияет на объемную производительность компрессора.

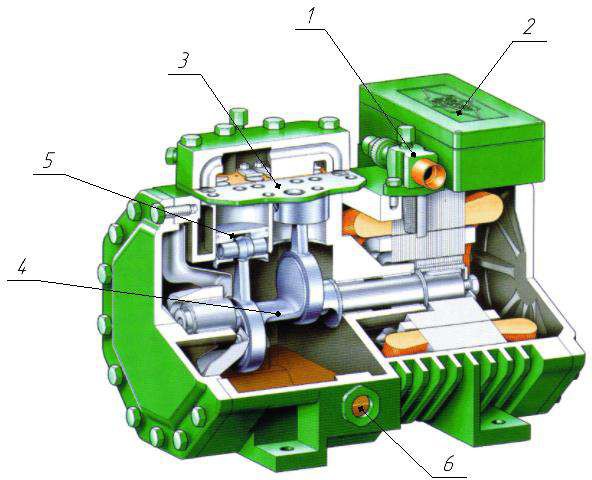

Рисунок 3 – Конструкция полугерметичного поршневого компрессора: 1 – всасывающий порт; 2 – клеммная коробка; 3 – клапанная плита; 4 – коленчатый вал с шатунами; 5 – поршень; 6 – смотровое стекло уровня масла.

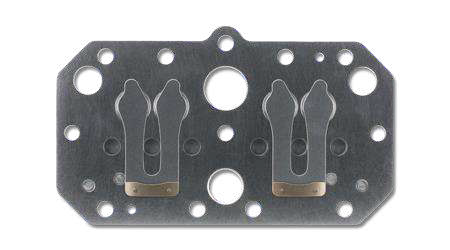

Клапанная доска (или плита), где расположены впускные и выпускные клапаны, является одним из самых ответственных узлов. В холодильных компрессорах наибольшее распространение получили самодействующие пластинчатые клапаны, которые, в зависимости от формы, бывают кольцевыми, полосовыми или язычковыми.

Рисунок 4 – Язычковые клапаны на клапанной доске

Рисунок 5 – Кольцевые клапаны (применяются в средних и крупных компрессорах)

Системы смазки и пуска

Надежная система смазки критически важна для долговечности. В большинстве полугерметичных компрессоров применяется принудительная система с шестеренчатым масляным насосом, приводимым в действие от коленчатого вала. Масло под давлением подается к вкладышам коленчатого вала и шатунов. Система включает фильтр на всасывании насоса и часто магнитный уловитель для сбора продуктов износа.

Для запуска мощных поршневых компрессоров применяются различные схемы, снижающие высокие пусковые токи: прямой пуск (DOL) для малых моделей, переключение «звезда-треугольник» для средних, и более сложные схемы с частичным включением обмоток. В современных установках все чаще используются преобразователи частоты (инверторы), обеспечивающие плавный пуск и эффективное регулирование производительности.

Область рабочих режимов и степень сжатия

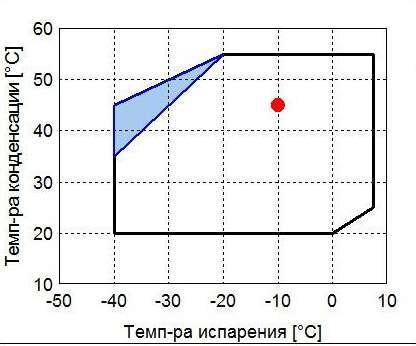

Каждый производитель предоставляет диаграмму (так называемый «конверт эксплуатации»), ограничивающую допустимую область работы компрессора по температурам кипения и конденсации для конкретного хладагента. Работа вне этой области приводит к перегреву, проблемам со смазкой и преждевременному выходу из строя.

Рисунок 6 – Пример диаграммы рекомендуемых условий работы компрессора

Важнейшей характеристикой является степень сжатия π — отношение абсолютного давления нагнетания pk к абсолютному давлению всасывания p0.

π = pk / p0 (1)

Чем выше это значение, тем ниже объемный КПД компрессора и выше температура нагнетания. Чрезмерно высокая степень сжатия может привести к термическому разложению масла и хладагента.

Преимущества и недостатки поршневых компрессоров

Преимущества:

- Относительно невысокая стоимость и отработанная технология производства.

- Высокая ремонтопригодность, особенно у полугерметичных и открытых моделей.

- Способность работать в широком диапазоне давлений и степеней сжатия.

- Универсальность применения для различных хладагентов.

Недостатки:

- Высокие пусковые токи и наличие значительных пульсаций давления в трубопроводах, требующих установки ресиверов.

- Значительный уровень шума и вибрации из-за наличия неуравновешенных масс КШМ.

- Наличие «мертвого объема», снижающего реальную производительность.

- Большое количество трущихся деталей, подверженных износу (поршневые кольца, вкладыши, клапаны).

2. Компрессоры ротационные

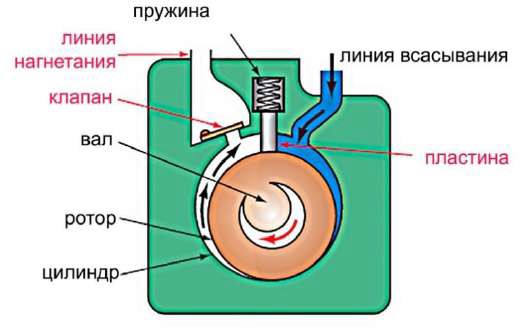

В ротационных компрессорах процесс сжатия и всасывания газа осуществляется за счет вращательного движения одного или нескольких роторов внутри цилиндра. Благодаря отсутствию КШМ и клапанов на линии всасывания, они отличаются более плавной работой, меньшими пульсациями давления и вибрацией.

Рисунок 7 – Устройство ротационного компрессора с катящимся ротором (стационарной пластиной)

Основное применение ротационные компрессоры нашли в бытовых системах кондиционирования и малых холодильных установках. Существует два основных типа конструкций:

- Компрессоры с катящимся ротором (rolling piston): Эксцентрично установленный ротор обкатывается по внутренней поверхности цилиндра, а подпружиненная пластина отделяет область всасывания от области нагнетания (как показано на Рис. 7).

- Компрессоры с вращающимся ротором и скользящими пластинами (sliding vane): В эксцентрично расположенном роторе имеются пазы, в которых свободно перемещаются пластины. При вращении центробежная сила прижимает пластины к стенке цилиндра, образуя рабочие камеры переменного объема.

Рисунок 8 – Схема компрессора с вращающимся ротором и пластинами: 1 – ротор; 2 – пластины; 3 – водяная рубашка охлаждения; 4 – кожух.

Преимущества и недостатки ротационных компрессоров

Преимущества:

- Компактность, малый вес и меньшее количество деталей по сравнению с поршневыми.

- Хорошая уравновешенность, низкий уровень шума и вибрации.

- Отсутствие всасывающих клапанов повышает надежность.

Недостатки:

- Высокие требования к точности изготовления деталей и качеству сборки.

- Повышенный износ трущихся пар (ротор-цилиндр, пластина-ротор), чувствительность к качеству масла.

- Сложность ремонта, особенно в герметичном исполнении.

- Риск перегрева и разложения масла в «горячей точке» на кромке пластины, что может привести к закупорке капиллярных трубок.

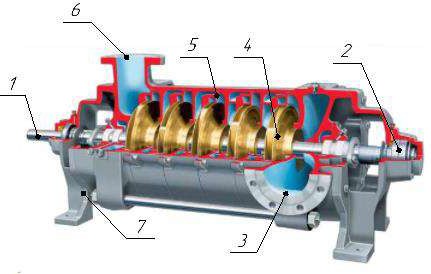

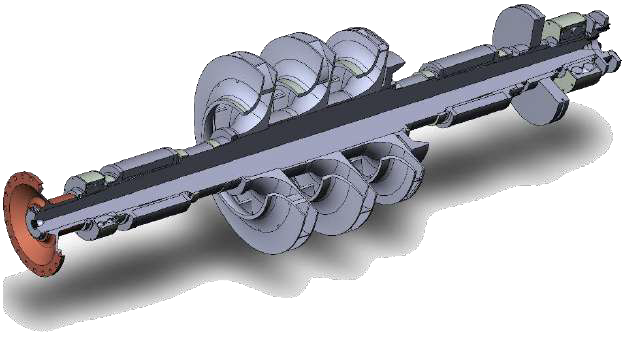

3. Компрессоры винтовые

Винтовые компрессоры являются доминирующим типом в холодильных системах большой мощности (от 200 кВт и выше), таких как чиллеры для центрального кондиционирования, промышленные и технологические холодильные установки.

Рабочим органом служит пара роторов с винтовым профилем зубьев: ведущий (обычно с выпуклым профилем) и ведомый (с вогнутым). Роторы находятся в зацеплении и вращаются в корпусе с минимальными зазорами.

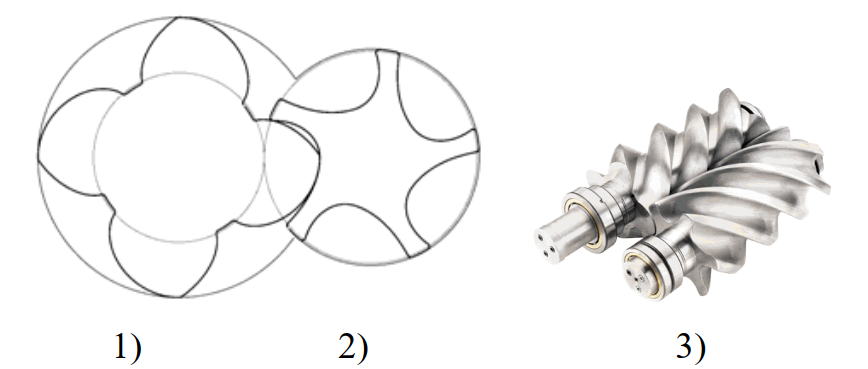

Рисунок 9 – Винтовая пара компрессора: 1) профиль ведущего винта; 2) профиль ведомого винта; 3) внешний вид в сборе.

В процессе вращения роторов полости между их зубьями и корпусом, заполненные газом со стороны всасывания, отсекаются от всасывающего патрубка. По мере дальнейшего вращения объем этих полостей уменьшается, и газ сжимается, перемещаясь вдоль осей роторов к нагнетательному окну.

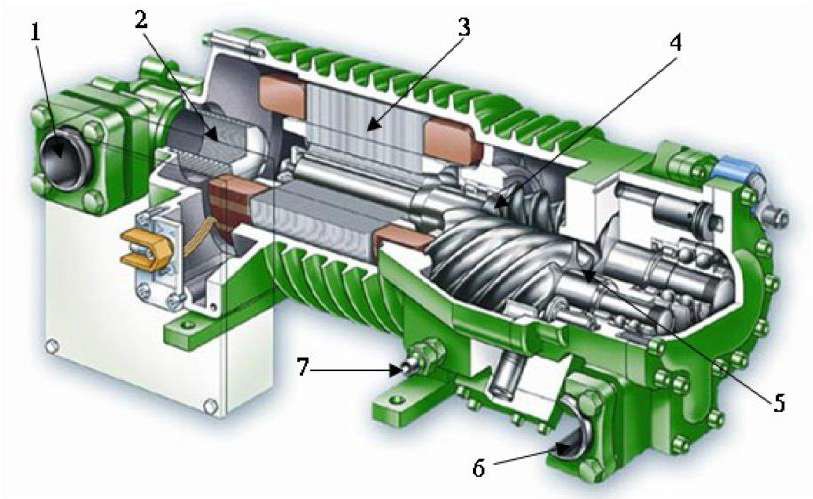

Рисунок 10 – Устройство полугерметичного винтового компрессора: 1 – всасывающий патрубок; 2 – сетчатый фильтр; 3 – обмотка электродвигателя; 4 – полость между зубьями роторов; 5 – канал прохода сжатого пара и масла; 6 – нагнетательный патрубок; 7 – патрубок возврата масла.

Система смазки и регулирование производительности

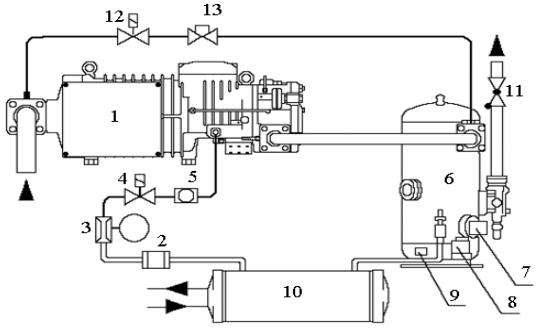

В холодильной технике преобладают маслозаполненные винтовые компрессоры. В рабочее пространство впрыскивается большое количество масла, которое выполняет три ключевые функции: смазывает подшипники и роторы, уплотняет зазоры между роторами и корпусом (повышая объемный КПД) и отводит теплоту сжатия, снижая температуру нагнетания. Это требует наличия сложной системы маслоотделения и охлаждения масла, как показано на схеме.

Рисунок 11 – Принципиальная схема масляного контура винтового компрессора: 1 – компрессор; 2 – масляный фильтр; 6 – маслоотделитель; 8 – масляный термостат; 9 – маслоподогреватель; 10 – маслоохладитель.

Регулирование производительности обычно осуществляется с помощью золотникового клапана, который изменяет активную длину винтов, перепуская часть газа со стороны сжатия обратно на всасывание.

Преимущества и недостатки винтовых компрессоров

Преимущества:

- Высокая надежность и долговечность благодаря малому количеству движущихся частей и отсутствию клапанов.

- Хорошая уравновешенность, низкая вибрация.

- Высокая производительность при компактных размерах.

- Возможность плавного регулирования производительности в широком диапазоне.

- Отсутствие «мертвого объема», что обеспечивает высокий объемный КПД.

Недостатки:

- Высокий уровень шума, особенно на высоких частотах.

- Сложная и громоздкая система циркуляции, отделения и охлаждения масла.

- Более высокая стоимость по сравнению с поршневыми аналогами.

- Чувствительность к гидравлическому удару (попаданию жидкого хладагента).

4. Компрессоры спиральные (Scroll)

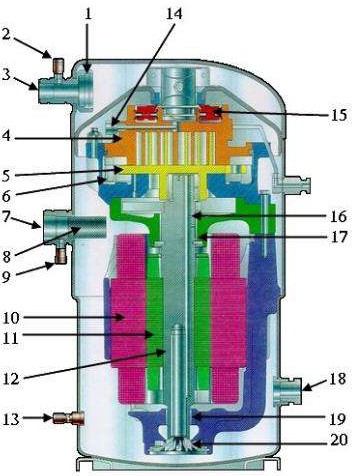

Спиральные компрессоры, часто называемые Scroll-компрессорами, доминируют в сегменте малой и средней мощности (5-100 кВт), особенно в системах кондиционирования, тепловых насосах и коммерческих холодильных установках. Почти всегда выпускаются в герметичном исполнении.

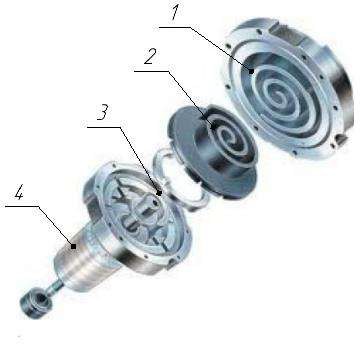

Рисунок 12 – Устройство спирального компрессора (Scroll): 1 – нагнетающий обратный клапан; 4 – неподвижная спираль; 5 – подвижная (орбитальная) спираль; 6 – муфта Олдхэма; 7 – всасывающий порт; 10 – статор; 11 – ротор; 12 – вал; 20 – крыльчатка для забора масла.

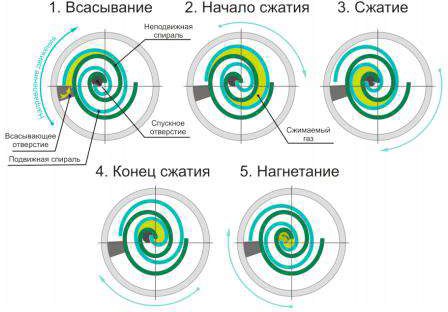

Принцип действия спирального компрессора

Сжатие осуществляется парой эвольвентных спиралей. Одна спираль (4) закреплена в корпусе неподвижно, а вторая (5) совершает орбитальное движение (без вращения вокруг своей оси) относительно первой, приводимая в движение эксцентриком на валу двигателя. Это движение обеспечивается антиротационным устройством, таким как муфта Олдхэма (6).

Рисунок 13 – Основные элементы спирального механизма: 1 – неподвижная спираль; 2 – подвижная спираль; 3 – муфта Олдхэма; 4 – ротор электродвигателя.

В процессе орбитального движения между спиралями образуются серповидные карманы. Газ, поступающий с периферии, оказывается запертым в этих карманах. По мере движения подвижной спирали, карманы смещаются к центру, их объем непрерывно уменьшается, что и приводит к плавному сжатию газа. Сжатый газ выталкивается через центральное отверстие в неподвижной спирали.

Рисунок 14 – Иллюстрация непрерывного процесса сжатия

Одной из проблем при эксплуатации трехфазных спиральных компрессоров является возможность инверсии направления вращения вала при неправильной фазировке. Это приводит к сильному шуму и отсутствию сжатия, и через несколько минут компрессор отключается встроенной тепловой защитой.

Преимущества и недостатки спиральных компрессоров

Преимущества:

- Высокий КПД (до 85-90%) и энергоэффективность благодаря отсутствию «мертвого объема» и клапанов.

- Исключительная надежность и долговечность за счет малого количества движущихся частей.

- Очень низкий уровень шума и вибрации из-за непрерывного процесса сжатия и отличной уравновешенности.

- Высокая устойчивость к гидравлическим ударам: при попадании жидкости спирали могут радиально расходиться, пропуская ее без повреждений.

Недостатки:

- Высокая технологическая сложность и точность изготовления спиралей.

- Практически полная неремонтопригодность (герметичное исполнение).

- Чувствительность к загрязнениям в системе, которые могут повредить рабочие поверхности спиралей.

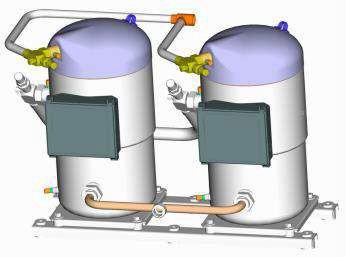

Для увеличения производительности и обеспечения ступенчатого регулирования производители выпускают сборки «тандем» — два компрессора, соединенных на общей раме с обвязкой трубопроводами.

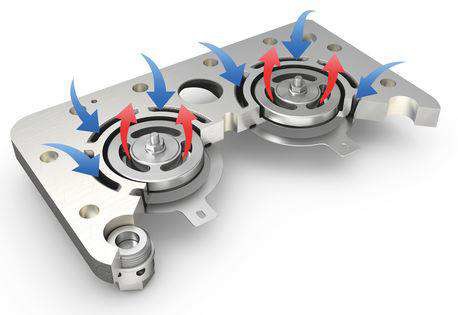

Рисунок 15 – Тандемная установка на базе спиральных компрессоров

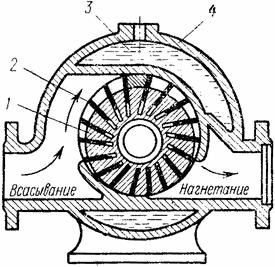

5. Компрессоры центробежные (турбокомпрессоры)

Центробежные компрессоры, относящиеся к динамическому типу, применяются в системах очень большой мощности, как правило, от 300-500 кВт и до нескольких мегаватт. Это основной тип компрессоров для крупных чиллеров, используемых в центральных системах кондиционирования небоскребов, аэропортов, а также в нефтехимической и газовой промышленности.

Рисунок 16 – Общий вид центробежного компрессора: 1 – вал; 2 – подшипники; 3 – всасывающий патрубок; 4 – рабочие колеса; 5 – лабиринтные уплотнения; 6 – нагнетающий патрубок; 7 – корпус.

Принцип действия

Рабочим органом является одно или несколько рабочих колес (импеллеров) 4, установленных на высокоскоростном валу 1. Газ поступает в центр вращающегося колеса и под действием центробежной силы отбрасывается лопатками к периферии. При этом его скорость и кинетическая энергия резко возрастают. Затем высокоскоростной поток газа попадает в неподвижные расширяющиеся каналы — диффузор, где его скорость падает, а кинетическая энергия преобразуется в потенциальную энергию давления. Для достижения высокой степени сжатия используется несколько таких ступеней последовательно.

Рисунок 17 – Вал многоступенчатого центробежного компрессора с рабочими колесами

Скорость вращения вала очень высока и может достигать десятков тысяч оборотов в минуту (например, 45000 об/мин), что требует использования редукторов-мультипликаторов или специальных высокоскоростных электродвигателей. В передовых моделях, таких как Danfoss Turbocor, используются безмасляные системы с магнитными подшипниками, что исключает необходимость в системе смазки и повышает КПД.

Преимущества и недостатки центробежных компрессоров

Преимущества:

- Огромная производительность при относительно компактных размерах.

- Исключительная долговечность и надежность из-за отсутствия трущихся частей (кроме подшипников).

- Плавная, безпульсационная подача газа.

- Полная нечувствительность к гидроударам (жидкость просто перекачивается, как в насосе).

- Очень низкая вибрация и сбалансированность.

Недостатки:

- Более низкий КПД по сравнению с объемными компрессорами, особенно на режимах частичной нагрузки.

- Ограниченный диапазон устойчивой работы. При снижении расхода газа ниже определенного предела возникает нестабильный режим работы — помпаж (surge), сопровождающийся резкими колебаниями давления и расхода, что может разрушить машину.

- Высокая сложность и стоимость конструкции.

- Эффективны только при больших объемных расходах газа.

Сравнительная таблица основных типов компрессоров

| Параметр | Поршневой | Спиральный (Scroll) | Винтовой | Центробежный |

|---|---|---|---|---|

| Диапазон мощности | От 0.1 до >500 кВт | От 3 до 100 кВт | От 100 до >1500 кВт | От 300 до >10000 кВт |

| Энергоэффективность (КПД) | Средняя | Очень высокая | Высокая | Высокая (на ном. режиме), низкая (на частичных) |

| Уровень шума и вибрации | Высокий | Очень низкий | Высокий (высокочастотный) | Низкий |

| Надежность и ресурс | Средняя (износ колец, клапанов) | Очень высокая | Высокая | Очень высокая |

| Устойчивость к гидроудару | Низкая | Высокая | Низкая | Абсолютная |

| Ремонтопригодность | Высокая (для полугерметичных) | Низкая (неремонтопригоден) | Средняя | Высокая (требует спец. оборудования) |

| Основная область применения | Коммерческий холод, транспорт | Кондиционирование, тепловые насосы | Промышленный холод, чиллеры | Крупные чиллеры, промышленность |

Интересные факты о холодильных компрессорах

- Запоздалое признание: Концепция спирального компрессора была запатентована французским инженером Леоном Крё (Léon Creux) еще в 1905 году. Однако уровень технологий металлообработки того времени не позволял изготовить спирали с необходимой точностью. Массовое производство Scroll-компрессоров началось лишь в 1970-х годах, когда появились станки с ЧПУ.

- Звук вашего холодильника: Характерное гудение, которое мы слышим от бытового холодильника — это звук работы миниатюрного герметичного поршневого или ротационного компрессора. Паузы в его работе означают, что термостат достиг заданной температуры и отключил компрессор.

- Опасные предки: Первые хладагенты, использовавшиеся в компрессорах на заре холодильной эры, были весьма опасными веществами: аммиак (токсичен), диоксид серы (токсичен и вызывает коррозию) и хлорметан (токсичен и горюч). Появление безопасных фреонов в 1930-х годах произвело революцию в отрасли.

- Сила магнитной левитации: Самые современные центробежные компрессоры (например, Danfoss Turbocor) не имеют механических подшипников и системы смазки. Их вал вращается со скоростью до 48 000 об/мин, левитируя в магнитном поле. Это резко снижает трение, повышает КПД и устраняет проблемы с маслом.

Часто задаваемые вопросы (FAQ)

- 1. Что такое «влажный ход» компрессора и чем он опасен?

- «Влажный ход» — это режим работы, при котором на всасывание компрессора поступает не перегретый пар хладагента, а парожидкостная смесь или капли жидкости. Это крайне опасное явление, так как жидкости практически несжимаемы. Попадание жидкости в рабочую камеру объемного компрессора (особенно поршневого или винтового) приводит к гидравлическому удару, который может вызвать поломку клапанов, шатунов, роторов и других деталей.

2. Почему для компрессора важен перегрев всасываемого пара?

- Перегрев — это разница между температурой пара на входе в компрессор и температурой его кипения. Достаточный перегрев (обычно 5-10 K) является гарантией того, что в компрессор поступает 100% газообразный хладагент, что предотвращает «влажный ход». Кроме того, в герметичных и полугерметичных компрессорах всасываемый пар используется для охлаждения встроенного электродвигателя, и слишком низкий перегрев может привести к его перегреву.

3. Можно ли использовать компрессор, рассчитанный на фреон R22, с современным фреоном R410A?

- Категорически нет. Хладагент R410A имеет почти в 1.6 раза более высокое рабочее давление, чем R22. Компрессор для R22 не рассчитан на такие нагрузки и будет разрушен. Кроме того, для R410A требуется синтетическое полиолэфирное (POE) масло, в то время как с R22 использовалось минеральное, и эти масла не взаимозаменяемы.

4. Какие основные признаки скорой поломки компрессора?

- К тревожным признакам относятся: появление посторонних шумов (стук, скрежет), повышенная вибрация, частые срабатывания тепловой защиты или автомата, потемнение масла в смотровом стекле (признак перегрева или сгорания двигателя), а также неспособность системы поддерживать заданную температуру при нормальных условиях.

5. Что такое инверторный компрессор?

- Это компрессор, электродвигатель которого управляется преобразователем частоты (инвертором). Инвертор позволяет плавно изменять скорость вращения вала компрессора, а следовательно, и его производительность. Это обеспечивает более точное поддержание температуры, значительно снижает энергопотребление (до 30-50%) и уменьшает износ за счет отсутствия частых циклов «старт-стоп».

Заключение

Выбор типа компрессора является фундаментальным инженерным решением, определяющим всю архитектуру и эксплуатационные характеристики холодильной системы. От надежных и универсальных поршневых машин до высокоэффективных спиральных и мощных винтовых и центробежных агрегатов — каждый тип имеет свою четко очерченную нишу, свои сильные и слабые стороны. Современные тенденции в развитии компрессорной техники направлены на повышение энергоэффективности, снижение шума, адаптацию к новым экологически безопасным хладагентам (таким как CO2 и хладагенты с низким ПГП) и интеграцию интеллектуальных систем управления и диагностики. Глубокое понимание принципов работы, конструктивных особенностей и ограничений каждого типа компрессора является залогом создания долговечной, экономичной и надежной холодильной установки.