Содержание страницы

Слесарное дело — это фундаментальное ремесло, история которого уходит корнями в глубь веков, когда первые мастера научились обрабатывать металл для создания инструментов, оружия и механизмов. Сегодня, в эпоху автоматизации и высоких технологий, роль слесаря не только не уменьшилась, но и трансформировалась. Современный специалист — это эксперт, владеющий как традиционными ручными техниками, так и навыками работы с механизированным и высокоточным оборудованием. Основой его мастерства является безупречное выполнение базовых слесарных и сборочных операций, которые формируют фундамент для решения самых сложных производственных задач.

1. Ключевые компетенции и операции в слесарном деле

Профессионализм слесаря определяется его способностью выполнять широкий спектр технологических операций с высокой точностью и эффективностью. Эти навыки являются универсальными и востребованы в любой отрасли — от мелкосерийного производства до обслуживания сложных промышленных комплексов.

К базовым операциям, составляющим ядро профессии, относятся:

- Разметка: Прецизионное нанесение контурных линий, осевых рисок и точек на заготовку согласно чертежу. Это критически важный этап, от которого зависит точность всех последующих действий.

- Рубка: Разделение металла или удаление его излишков с помощью зубила и молотка. Применяется для грубой обработки, где не требуется высокая чистота поверхности.

- Правка и рихтовка: Устранение деформаций (вмятин, изгибов, кривизны) на металлических заготовках и деталях для приведения их в соответствие с требуемой геометрией.

- Гибка: Придание заготовке изогнутой формы без нарушения ее целостности. Выполняется как вручную в тисках, так и на специализированных станках.

- Резка: Разделение материала на части с использованием ручного (ножовка) или механизированного (УШМ, гильотина) инструмента.

- Опиливание: Снятие тонкого слоя металла напильником для получения точных размеров, гладкой поверхности или необходимого профиля.

- Сверление, зенкерование и развертывание: Комплекс операций по созданию и финишной обработке отверстий. Сверление формирует основное отверстие, зенкерование обрабатывает его торцевую часть (например, под головку винта), а развертывание обеспечивает высокую точность диаметра и чистоту внутренней поверхности.

- Нарезание резьбы: Формирование винтовой канавки на наружных (плашкой) или внутренних (метчиком) поверхностях деталей для создания разъемных соединений.

- Шабрение: Снятие микроскопически тонких слоев металла с поверхности шабером для достижения максимальной плоскостности и плотного прилегания сопрягаемых деталей.

- Притирка и доводка: Финишные абразивные операции, обеспечивающие высочайшую точность размеров (до долей микрона) и герметичность соединений.

Помимо этих операций, квалифицированный слесарь обязан мастерски выполнять сборку как неподвижных (резьбовых, заклепочных, паяных), так и подвижных (шпоночных, шлицевых) соединений. Навыки подготовки кромок под сварку и последующей зачистки сварных швов также входят в перечень его обязательных умений.

2. Классификация и обзор слесарного инструмента

Эффективность и качество работы напрямую зависят от арсенала инструментов, которым располагает мастер. Весь слесарный инструмент можно систематизировать по его функциональному назначению.

2.1. Режущий инструмент

Инструмент, предназначенный для изменения формы и размеров заготовки путем снятия стружки или разделения материала.

- Зубило, крейцмейсель, пробойник: Ударно-режущий инструмент для рубки металла, пробивки канавок и отверстий.

- Напильники и надфили: Основной инструмент для опиливания. Классифицируются по форме, размеру и типу насечки (от грубой драчевой до бархатной для финишной обработки).

- Сверла, зенкеры, развертки: Инструменты для обработки отверстий.

- Метчики и плашки: Инструменты для нарезания внутренней и наружной резьбы соответственно.

- Ножовки и ручные ножницы по металлу: Для резки листового и профильного проката.

2.2. Слесарно-сборочный и вспомогательный инструмент

Эта группа включает приспособления для фиксации деталей, монтажа/демонтажа соединений и выполнения сопутствующих операций.

- Тиски (стуловые и параллельные): Основное зажимное приспособление для фиксации обрабатываемых деталей.

- Гаечные ключи: Для работы с резьбовыми соединениями (рожковые, накидные, торцевые, разводные). Их размеры и типы стандартизированы, например, согласно ГОСТ 2839-80 «Ключи гаечные с открытым зевом двусторонние. Конструкция и размеры».

- Отвертки: Для винтовых соединений с различными типами шлицев (плоский, крестообразный, Torx).

- Струбцины и винтовые зажимы: Вспомогательные устройства для временной фиксации деталей при сборке, склеивании или сварке.

- Молотки и кувалды: Ударный инструмент для рихтовки, рубки, забивания.

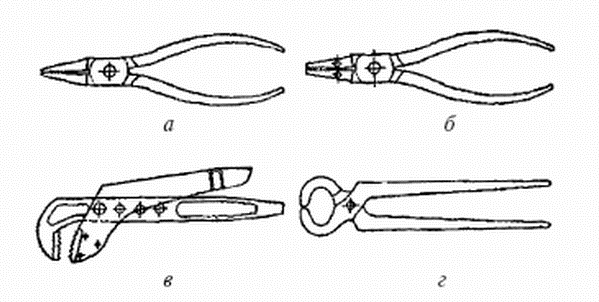

- Щипцы и плоскогубцы: Шарнирно-губцевый инструмент (плоскогубцы, круглогубцы, кусачки) для удержания, гибки и резки проволоки и тонкого металла.

- Съемники: Специализированные приспособления для демонтажа плотно посаженных деталей, таких как подшипники, шкивы и муфты.

Каждый инструмент должен использоваться строго по назначению, что гарантирует не только качество работы, но и безопасность самого мастера.

3. Детальный анализ ключевых приспособлений

3.1. Тиски: надежная фиксация — основа качественной работы

Тиски являются «третьей рукой» слесаря. В зависимости от характера выполняемых работ применяют различные типы.

Стуловые тиски (Рис. 1) получили свое название из-за исторического способа крепления к деревянному основанию, напоминающему стул. Изготавливаются из конструкционной стали методом ковки, что придает им высочайшую прочность и стойкость к ударным нагрузкам.

Их основное применение — выполнение грубых операций: рубка, клепка, горячая ковка, гибка толстого металла. Непараллельность губок является конструктивной особенностью, а не недостатком.

Параллельные тиски — наиболее распространенный тип в современных мастерских. Их ключевое отличие — губки, которые при сведении остаются строго параллельными друг другу, обеспечивая равномерный и надежный зажим детали по всей плоскости. Корпус чаще всего изготавливают из чугуна (например, СЧ20), поэтому они чувствительны к сильным ударам. Для долговечности рабочие поверхности губок делают сменными из закаленной инструментальной стали (например, У8) с рифленой поверхностью. Эти тиски идеальны для точных операций: опиливания, нарезания резьбы, сборки. Качество и основные параметры слесарных тисков регламентируются ГОСТ 4045-75 «Тиски слесарные с ручным приводом. Технические условия».

Эргономика рабочего места имеет первостепенное значение. Высота установки тисков подбирается индивидуально: при правильной установке локоть согнутой руки, поставленной на губки, должен находиться на уровне подбородка.

3.2. Винтовой зажим (струбцина)

Струбцина (Рис. 2) — незаменимое вспомогательное приспособление для фиксации деталей друг с другом или к верстаку. Изготавливается из стали и состоит из рамы (скобы) и винтового механизма. Применяется при склеивании, сварке, сверлении, когда необходимо обеспечить неподвижность элементов без использования тисков.

3.3. Шарнирно-губцевый инструмент

К этой обширной группе относятся щипцы, плоскогубцы, круглогубцы и кусачки (Рис. 3). Они служат для захвата, удержания, изгибания и перекусывания проволоки, листового металла и небольших деталей. Комбинированные плоскогубцы часто имеют режущие кромки и специальные выемки для захвата круглых деталей.

4. Метрология в слесарном деле: точность как залог качества

Современное машиностроение требует высокой точности сборки, которая часто измеряется в сотых и даже тысячных долях миллиметра (от 0,1 до 0,005 мм). Поэтому измерительный и поверочный инструмент (Рис. 4) является предметом особой гордости и заботы каждого мастера.

4.1. Факторы, влияющие на точность измерений

Точность измерения — это степень близости результата к истинному значению измеряемой величины. Существует ряд типичных ошибок, которые могут свести на нет всю проделанную работу. Их необходимо знать и избегать.

| Тип ошибки | Причина и пример | Способ предотвращения |

|---|---|---|

| Инструментальная | Использование поврежденного, изношенного или загрязненного инструмента. Сбитая нулевая отметка. (Рис. 5) |

Регулярная поверка и калибровка инструмента. Очистка рабочих поверхностей перед каждым измерением. Хранение в специальных футлярах. |

| Методическая | Неправильное позиционирование инструмента относительно детали (перекос). Измерение от неверно выбранной базы. (Рис. 6) |

Обеспечение перпендикулярности измерительных поверхностей к линии измерения. Четкое следование измерительным методикам, указанным в технической документации. |

| Температурная | Измерение детали или инструментом, имеющими температуру, отличную от стандартной (20 °C). Металлы расширяются при нагреве. | Перед точными измерениями деталь и инструмент должны «отлежаться» для выравнивания температуры с окружающей средой. |

| Субъективная (Ошибка оператора) | Неправильное считывание показаний со шкалы (ошибка параллакса). Чрезмерное или недостаточное измерительное усилие. (Рис. 7) |

Считывание показаний строго перпендикулярно шкале. Использование инструментов с трещоткой (микрометр) для нормирования усилия. Постоянная практика. |

4.2. Обзор основных измерительных инструментов

Измерительная (масштабная) линейка: Простейший инструмент для линейных измерений с точностью до 0,5-1 мм. Изготавливаются из пружинной или нержавеющей стали согласно ГОСТ 427-75 «Линейки измерительные металлические. Технические условия».

Кронциркуль: Применяется для переноса размеров с детали на линейку (и наоборот) при измерении наружных диаметров и длин. Требует определенного навыка для получения точных результатов.

Штангенциркуль: Универсальный и наиболее популярный инструмент. Позволяет с точностью 0,1, 0,05 или 0,02 мм измерять наружные и внутренние размеры, а также глубины. Конструкция и классы точности определяются ГОСТ 166-89 «Штангенциркули. Технические условия».

Поверочные (лекальные) линейки (Рис. 8): Это не измерительный, а поверочный инструмент высочайшего класса точности. Служат для контроля прямолинейности и плоскостности поверхностей «на просвет».

5. Безопасность труда и средства индивидуальной защиты (СИЗ)

Слесарные работы сопряжены с рядом производственных рисков: летящая стружка, пыль, возможность поражения электрическим током, падение тяжелых предметов. Использование средств индивидуальной защиты является не рекомендацией, а строгим требованием техники безопасности, регламентированным ГОСТ 12.4.253-2013 (EN 166:2002) «Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования» и другими отраслевыми стандартами.

К основным СИЗ слесаря относятся:

- Средства защиты головы: Каска — при выполнении монтажных и ремонтных работ на высоте или в условиях риска падения предметов.

- Средства защиты глаз и лица: Защитные очки или щиток — обязательны при рубке, заточке, работе с электроинструментом для защиты от стружки и абразивных частиц.

- Средства защиты рук: Прочные перчатки или рукавицы для защиты от порезов, заусенцев и загрязнений. При работе с электрооборудованием используются специальные диэлектрические перчатки.

- Одежда специальная защитная: Плотный костюм или халат из прочной ткани, защищающий от механических повреждений и производственных загрязнений.

- Спецобувь: Ботинки с защитным подноском, предохраняющие от падения тяжелых деталей. При работе в электроустановках — диэлектрические боты или галоши.

- Изолирующий инструмент и приспособления: При работах с риском поражения током используются инструменты с изолированными рукоятками, диэлектрические коврики, изолирующие подставки.

Заключение

Профессия слесаря — это синтез глубоких теоретических знаний, отточенных практических навыков и строгой дисциплины. От базового умения правильно держать напильник до способности выполнять измерения с микронной точностью — каждый аспект этой работы требует внимания, аккуратности и постоянного самосовершенствования. Владение всем многообразием ручного и механизированного инструмента, понимание свойств металлов и строгое соблюдение техники безопасности делают слесаря незаменимым специалистом, на котором держится надежность и долговечность бесчисленного множества машин и механизмов.