Содержание страницы

Сталь — сплав из железа с несколькими процентами углерода в диапазоне от 0,02 до 2,14% для улучшения его прочности и сопротивления разрушению по сравнению с железом, причём содержанию углерода от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь.

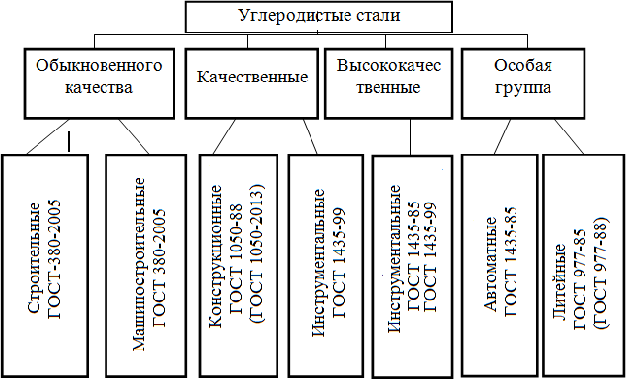

По химическому составу стали делятся на углеродистые и легированные.

По качеству стали классифицируются в зависимости от содержания вредных примесей серы и фосфора, которые обуславливаются технологией металлургического производства.

По назначению стали делятся на конструкционные и инструментальные.

Для производства оборудования и деталей применяются конструкционные стали, для производства метчиков, развёрток, штампов, и пуансонов холодной высадки, для изготовления мелкого инструмента простой формы применяют сталь инструментальную.

Конструкционные стали должны обладать высокой конструктивной прочностью, обеспечивать длительную и надежную работу конструкции в условиях эксплуатации. Поэтому особенность требований, предъявляемых к конструкционным материалам, состоит в необходимости обеспечения комплекса высоких механических свойств, а не одной какой-либо характеристики.

Рисунок 1 – Классификация углеродистых сталей

Материалы, идущие на изготовление конструктивных элементов, деталей машин и механизмов, должны наряду с высокой прочностью и пластичностью хорошо сопротивляться ударным нагрузкам, обладая запасом вязкости. При знакопеременных нагрузках конструкционные материалы должны обладать высоким сопротивлением усталости, а при трении — сопротивлением износу.

Во многих случаях необходимо сопротивление коррозии. Учитывая, что в деталях всегда имеются дефекты, являющиеся концентраторами напряжений, конструкционные материалы должны обладать высоким сопротивлением хрупкому разрушению и распространению трещин.

Помимо высокой надежности и конструктивной прочности конструкционные материалы должны иметь высокие технологические свойства — хорошие литейные свойства, обрабатываемость давлением, резанием, хорошую свариваемость. Конструкционные материалы должны быть дешевы и не должны содержать дефицитных легирующих элементов.

Из всех материалов, применяемых в настоящее время и прогнозируемых в будущем, только сталь позволяет получать сочетание высоких значений различных механических характеристик и хорошую технологичность при сравнительно невысокой стоимости. Поэтому сталь является основным и наиболее распространенным конструкционным материалом.

Конструкционные стали универсального применения разделяются на углеродистые и легированные.

Основными преимуществами легированных конструкционных сталей перед углеродистыми являются более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость, более высокая прокаливаемость и возможность применения более мягких охладителей после закалки, устойчивость против отпуска за счет торможения диффузионных процессов.

Отпуск при более высокой температуре дополнительно снижает закалочные напряжения. Легированные стали обладают более высоким уровнем механических свойств после термической обработки. Поэтому детали из легированных сталей, как правило, должны подвергаться термической обработке.

Различают следующие виды конструкционных сталей:

- углеродистые,

- строительные,

- цементуемые,

- улучшаемые,

- высокопрочные,

- рессорнопружинные,

- подшипниковые,

- износостойкие.

Сплавы железа с углеродом, содержащие менее 2,14 % углерода при малом содержании других элементов, называются углеродистыми сталями. Углеродистые стали завершают кристаллизацию образованием аустенита. В их структуре нет эвтектики (ледебурита), благодаря чему они обладают высокой пластичностью, особенно при нагреве, и хорошо деформируются.

Углеродистые (нелегированные) стали являются наиболее дешевыми сталями и составляют около 80 % объема продукции черной металлургии.

Эти стали выплавляются различными способами в кислородных конвертерах, мартеновских печах и электропечах, что определяет содержание примесей и качество.

Наилучшими свойствами обладает электросталь, более чистая по содержанию вредных примесей — серы и фосфора, а также газов и неметаллических включений. Она идет на изготовление более ответственных деталей.

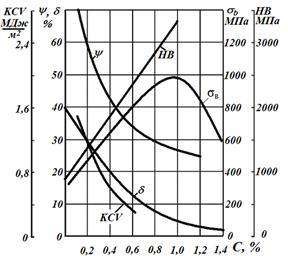

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на изменение свойств стали. С увеличением углерода в структуре стали растет содержание цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С (рис. 2) в структуре стали, кроме перлита, появляется структурно свободный вторичный цементит.

Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали.

Рисунок 2 – Влияние содержания углерода на свойства стали

Рост прочности происходит до 0,8–1,0 % углерода. При увеличении содержания углерода более 0,8 % уменьшается не только пластичность, но и прочность. Это связано с образованием сетки хрупкого цементита вокруг перлитных зерен, легко разрушающейся при нагружении. По этой причине заэвтектоидные стали подвергают специальному отжигу, в результате которого получают структуру зернистого перлита.

Углерод оказывает существенное влияние на технологические свойства стали: свариваемость, обрабатываемость давлением и резанием.

С увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем и особенно в холодном состоянии.

Лучше всего обрабатываются резанием среднеуглеродистые стали, содержащие 0,3–0,4 % С. Низкоуглеродистые стали при механической обработке дают плохую поверхность и трудноудаляемую стружку. Высокоуглеродистые стали имеют повышенную твердость, что снижает стойкость инструмента.

Влияние примесей на свойства стали.

Постоянными примесями в углеродистых сталях являются: марганец, кремний, сера, фосфор, а также скрытые примеси — газы: кислород, азот, водород.

Полезными примесями являются марганец и кремний. Их вводят в сталь в процессе выплавки для раскисления:

FeO + Мn → МnО + Fe; 2FeO + Si → SiO2 + 2Fe.

В углеродистой стали содержится до 0,8 % Мn. Марганец, помимо раскисления, в этих количествах полностью растворяется в феррите и упрочняет его, увеличивает прокаливаемость стали, а также уменьшает вредное влияние серы: FeS + Мn → MnS + Fe.

В полностью раскисленной углеродистой стали содержится до 0,4 % Si. Кремний является полезной примесью, так как эффективно раскисляет сталь и, полностью растворяясь в феррите, способствует его упрочнению.

Вредными примесями в стали являются сера и фосфор. Основным источником серы в стали является исходное сырье — чугун. Сера снижает пластичность и вязкость стали, особенно при низких температурах, а также сообщает стали красноломкость при прокатке и ковке. Сера нерастворима в стали. Она образует с железом соединение FeS — сульфид железа, хорошо растворимый в металле. При малом содержании марганца благодаря высокой ликвации серы в стали может образоваться легкоплавкая эвтектика Fe—FeS (Tпл = 988 °С).

Эвтектика располагается по границам зерен. При нагреве стальных заготовок до температур горячей деформации включения эвтектики сообщают стали хрупкость, а при некоторых условиях могут даже плавиться и при деформировании образовывать надрывы и трещины.

Марганец устраняет красноломкость, так как сульфиды марганца не образуют сетки по границам зерен и имеют температуру плавления около 1 620 °С, что выше температуры горячей деформации. Вместе с тем, сульфиды марганца, как и другие неметаллические включения, также снижают вязкость и пластичность, уменьшают усталостную прочность стали. Поэтому содержание серы в стали должно быть как можно меньше.

Повышенное (до 0,2 %) содержание серы допускается лишь в автоматных сталях для изготовления крепежных деталей неответственного назначения. Сера улучшает обрабатываемость стали.

Основной источник фосфора — руды, из которых выплавляется исходный чугун. Фосфор является вредной примесью, способной в количестве до 1,2 % растворяться в феррите. Растворяясь в феррите, фосфор уменьшает его пластичность. Фосфор резко отличается от железа по типу кристаллической решетки, диаметру атомов и их строению. Поэтому фосфор располагается вблизи границ зерен и способствует их охрупчиванию, повышая температурный порог хладноломкости.

Скрытые примеси — кислород, азот, водород — находятся в стали либо в виде твердого раствора в феррите, либо образуют химические соединения (нитриды, оксиды), либо присутствуют в свободном состоянии в порах металла. Кислород и азот мало растворимы в феррите. Они загрязняют углеродистую сталь хрупкими неметаллическими включениями, способствуя снижению вязкости и пластичности стали. Водород находится в твердом растворе и особенно сильно охрупчивает сталь. Повышенное содержание водорода, особенно в хромистых и хромо-никелевых сталях, приводит к образованию внутренних трещин — флокенов.

Даже небольшие концентрации газов оказывают резко отрицательное влияние на свойства, ухудшая пластические и вязкие характеристики стали. Поэтому вакуумирование является важной операцией для улучшения свойств стали.

Кроме того, в углеродистых сталях присутствуют такие случайные примеси, как Сr, Ni, Сu, наличие которых обусловлено загрязненностью шихты.

Углеродистые стали классифицируют по структуре, способу производства и раскисления, по качеству.

По структуре различают:

- 1) доэвтектоидную сталь, содержащую до 0,8 % С, структура которой состоит из феррита и перлита;

- 2) эвтектоидную, содержащую около 0,8 % С, структура которой состоит только из перлита;

- 3) заэвтектоидную, содержащую 0,8–2,14 % С; ее структура состоит из зерен перлита, окаймленных сеткой цементита.

По способу производства различают стали, выплавленные в электропечах, мартеновских печах и кислородно-конвертерным способом.

По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали.

Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы — 900 % от их среднего содержания. В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали. Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали.

Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали.

Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20 °С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления — полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95%) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

По качеству различают стали обыкновенного качества и качественные стали.

Стали обыкновенного качества содержат не более 0,05 % S и не более 0,04 % Р.

Качественные стали содержат не более 0,04 % S (в случае инструментальных сталей до 0,03 %) и не более 0,035% Р, они менее загрязнены неметаллическими включениями и газами. В особо ответственных случаях эти стали содержат менее 0,02 % S и 0,03 % Р. Поэтому при одинаковом содержании углерода качественные стали имеют более высокие пластичность и вязкость, особенно при низких температурах.

Качественные стали предпочтительнее для изготовления изделий, эксплуатируемых при низких температурах, в частности, в условиях Севера и Сибири.

Стали обыкновенного качества изготавливают по ГОСТ 380–2005. Выплавка их обычно производится в крупных мартеновских печах и кислородных конвертерах. Обозначают их буквами «Ст» и цифрами от 0 до 6, например: Ст0, Ст1, Ст6. Буквы «Ст» обозначают «Сталь», цифры — условный номер марки стали в зависимости от ее химического состава. В конце обозначения марки стоят буквы «кп», «пс», «сп», которые указывают на способ раскисления:

- «кп» — кипящая,

- «пс» — полуспокойная,

- «сп» — спокойная.

Химический анализ стали обыкновенного качества должен соответствовать нормам, указанным в таблице 1.

Таблица 1 – Химический состав углеродистых сталей обыкновенного качества

| Марка стали | Массовая доля, % | ||

| C | Mn | Si | |

| Cт0 | ≤ 0,23 | – | – |

| Ст1кп | 0,06–0,12 | 0,25–0,5 | 0,12–0,3 |

| Ст1сп | 0,06–0,12 | 0,25–0,5 | 0,07 |

| Ст2кп | 0,09–0,15 | 0,25–0,5 | 0,12–0,3 |

| Ст2сп | 0,09–0,15 | 0,25–0,5 | ≤0,07 |

| Ст3кп | 0,14–0,22 | 0,3–0,6 | 0,05–0,17 |

| Ст3сп | 0,14–0,22 | 0,4–0,65 | 0,12–0,3 |

| Ст4кп | 0,18–0,27 | 0,4–0,65 | ≤0,07 |

| Ст4сп | 0,18–0,27 | 0,4–0,7 | 0,12–0,3 |

| Ст5кп | 0,28–0,37 | 0,4–0,7 | 0,05–0,17 |

| Ст5сп | 0,28–0,37 | 0,5–0,8 | 0,15–0,35 |

| Ст6кп | 0,38–0,49 | 0,5–0,8 | 0,05–0,17 |

| Ст6сп | 0,38–0,49 | 0,5–0,8 | 0,15–0,35 |

Для Ст3сп σв = 380–410 МПа при толщине проката до 10 мм и σв = 370–480 МПа при толщине проката свыше 10 мм. Допускается уменьшение относительного удлинения для фасонного проката всех толщин на 1 %.

Марки стали Ст0, Ст1, Ст2, Ст3 находят применения в листовом и сортовом прокатах, для строительных конструкций, арматуры, анкерных болтов, заклепок, труб, болтов и т.д. Они легко поддаются деформированию, отлично свариваются. Механические свойства указаны в таблице 2.

Конструкционные стали марки Ст3, Ст4, Ст5, Ст6 применяются для деталей машин, подверженных действию небольших и средних напряжений (валики, гайки, шайбы, термически обработанные детали небольших сечений и др.)

При более высоком допустимом содержании примесей эти стали содержат больше неметаллических включений, чем стали других групп. В прокатанной стали обычно образуется полосчатая или строчечная структура, ориентированная в направлении прокатки вследствие такой же ориентации цепочки частиц неметаллических включений. Полосчатая структура свидетельствует об анизотропии металла.

Таблица 2 — Механические свойства проката (не менее) из углеродистых сталей обыкновенного качества

| Марка с тали | σв, МПа | σт, МПа, при толщине проката, мм | δ, %, при толщине проката, мм | ||||||

| < 10 | 10–20 | 20–40 | 40–100 | > 100 | ≤ 20 | 20–40 | > 40 | ||

| Cт0 | ≥ 300 | – | – | – | – | – | 18 | 18 | 15 |

| Cт3кп | 360–460 | 235 | 235 | 225 | 215 | 185 | 27 | 26 | 24 |

| Ст3пс | 370–480 | 245 | 245 | 235 | 225 | 205 | 26 | 25 | 23 |

| Ст3сп | 380–490 | 255 | 245 | 235 | 225 | 205 | 25 | 25 | 22 |

| Ст4кп | 400–510 | 255 | 255 | 245 | 235 | 225 | 25 | 24 | 22 |

| Ст4пс, C

т4сп |

410–530 | 265 | 265 | 255 | 245 | 235 | 24 | 23 | 21 |

| Ст5пс | 490–630 | 285 | 285 | 275 | 265 | 255 | 20 | 19 | 17 |

| Ст5сп | 490–630 | 295 | 285 | 275 | 265 | 255 | 20 | 19 | 17 |

| Ст6пс, С т6сп | ≥ 590 | 315 | 315 | 315 | 295 | 295 | 15 | 14 | 12 |

Качественные углеродистые стали выплавляются в электропечах, кислородных конвертерах и мартеновских печах по ГОСТ 1050-2013. К ним предъявляются более жесткие требования по содержанию вредных примесей (серы — не более 0,04 %, фосфора — не более 0,035 %). Для стали марок 11кп и 18кп, применяемой для плакирования, содержание серы и фосфора должно быть не более 0,035 %.

Качественные углеродистые стали маркируют двузначными цифрами 05, 10, 15, …, 60, указывающими среднее содержание углерода в сотых долях процента.

При обозначении кипящей или полуспокойной стали в конце марки указывается степень раскисленности: кп, пс. В случае спокойной стали степень раскисленности не указывается.

По содержанию углерода качественные углеродистые стали подразделяются на:

- низкоуглеродистые (до 0,25 % С),

- среднеуглеродистые (0,3–0,5 % С),

- высокоуглеродистые конструкционные (до 0,65 % С).

Для изделий ответственного назначения применяют высококачественные стали с еще более низким содержанием серы и фосфора. Низкое содержание вредных примесей в высококачественных сталях дополнительно удорожает и усложняет их производство. Обычно высококачественными сталями бывают не углеродистые, а легированные стали. При обозначении высококачественных сталей в конце марки добавляется буква А, например сталь У10А.

Углеродистые стали, содержащие 0,7 — 1,3 % С, используют для изготовления ударного и режущего инструмента. Их маркируют У7, У13, где «У» означает углеродистую сталь, а цифра — содержание углерода в десятых долях процента.

Особенностями химического состава (табл. 3) углеродистых качественных сталей является суженный интервал допустимого содержания углерода (0,08 %), нормированное содержание хрома (0,10 — 0,25 %) для предупреждения «подкаливания» при охлаждении проката и обеспечения его твердости не выше 255 НВ независимо от содержания углерода, ограничение содержания серы и фосфора (до 0,035 % каждого элемента).

Таблица 3 — Химический состав углеродистых качественных сталей (ГОСТ 1050-88)

| Марка стали | C,% | Mn,% | Si,% | Cr,%,

не более |

| 05кп | ≤0,06 | ≤0,4 | ≤0,03 | ≤0,1 |

| 08кп | 0,05–0,12 | 0,25–0,50 | ≤ 0,03 | 0,10 |

| 08пс | 0,05–0,11 | 0,35–0,65 | 0,05–0,17 | 0,10 |

| 08 | 0,05–0,12 | 0,35–0,65 | 0,17–0,37 | 0,10 |

| 10кп | 0,07–0,14 | 0,25–0,50 | ≤ 0,07 | 0,15 |

| 10пс | 0,07–0,14 | 0,35–0,65 | 0,07–0,17 | 0,15 |

| 10 | 0,07–0,14 | 0,35–0,65 | 0,17–0,37 | 0,15 |

| 11кп | 0,05–0,12 | 0,30–0,50 | ≤ 0,06 | 0,15 |

| 15кп | 0,12–0,19 | 0,25–0,50 | ≤ 0,07 | 0,25 |

| 15пс | 0,12–0,19 | 0,35–0,65 | 0,05–0,17 | 0,25 |

| 15 | 0,12–0,19 | 0,35–0,65 | 0,17–0,37 | 0,25 |

| 18кп | 0,12–0,20 | 0,30–0,50 | 0,17–0,37 | 0,15 |

| 20кп | 0,17–0,24 | 0,25–0,50 | 0,17–0,37 | 0,25 |

| 20пс | 0,17–0,24 | 0,35–0,65 | 0,17–0,37 | 0,25 |

| 20 | 0,17–0,24 | 0,50–0,80 | 0,17–0,37 | 0,25 |

| 25 | 0,22–0,30 | 0,50–0,80 | 0,17–0,37 | 0,25 |

| 30 | 0,27–0,35 | 0,50–0,80 | 0,17–0,37 | 0,25 |

| 35 | 0,32–0,40 | 0,50–0,80 | 0,17–0,37 | 0,25 |

| 40 | 0,37–0,45 | 0,50–0,80 | 0,17–0,37 | 0,25 |

| 45 | 0,42–0,50 | 0,50–0,80 | 0,17–0,37 | 0,25 |

| 50 | 0,47–0,55 | 0,50–0,80 | 0,17–0,37 | 0,25 |

| 55 | 0,52–0,60 | 0,50–0,80 | 0,17–0,37 | 0,25 |

| 58 (55пс) | 0,55–0,63 | ≤ 0,20 | 0,10–0,30 | 0,15 |

| 60 | 0,57–0,65 | 0,50–0,80 | 0,17–0,37 | 0,25 |

Стали 05, 08, 10, 15, 20 имеют небольшую прочность, высокую пластичность, хорошо свариваются и применяются для производства деталей машин и конструкций испытывающих небольшую нагрузку. Детали не упрочняются закалкой, но их можно упрочить химико-термической обработкой — цементацией.

Стали 25, 30, 35, 40, 45, 50 имеют более высокий предел прочности при более низкой пластичности, лучше обрабатываются резанием. Они применяются для деталей упрочняемых термообработкой (валы, оси, зубчатые колеса, бандажи, ленточные пружины, пружинные кольца). Стали этих марок выпускаются в виде калиброванной холоднотянутой стали точных размеров, что в ряде случаев устраняет трудоемкие операции механической обработки.

Механические свойства горячекатаного и кованого проката приведены в таблице 4.

Таблица 4 — Механические свойства проката из углеродистой качественной стали диаметром (толщиной) не более 80 мм

| Марка стали | Не менее | |||

| σ0,2, МПа | σв, МПа | δ, % | ψ, % | |

| 08 | 196 | 320 | 33 | 60 |

| 10 | 205 | 330 | 31 | 55 |

| 15 | 225 | 370 | 27 | 55 |

| 20 | 245 | 410 | 25 | 55 |

| 25 | 275 | 450 | 23 | 50 |

| 30 | 295 | 490 | 21 | 50 |

| 35 | 315 | 530 | 20 | 45 |

| 40 | 335 | 570 | 19 | 45 |

| 45 | 355 | 600 | 16 | 40 |

| 50 | 375 | 630 | 14 | 40 |

| 55 | 380 | 650 | 13 | 35 |

| 58 (55пс) | 315 | 600 | 12 | 28 |

| 60 | 400 | 680 | 12 | 35 |

По желанию потребителя прокат изготовляют в термически обработанном состоянии (после закалки и отпуска) или в нагартованном состоянии. Механические свойства проката после обработки приведены в таблице 5.

Таблица 5 — Механические свойства проката (не менее) из качественных углеродистых сталей в нагартованном или термически обработанном состоянии

| Марка стали | Нагартованное состояние | После отжига или высокого отпуска | ||||

| σв, МПа | δ, % | ψ, % | σв, МПа | δ, % | ψ,% | |

| 10 | 410 | 8 | 50 | 290 | 26 | 55 |

| 15 | 440 | 8 | 45 | 340 | 23 | 55 |

| 20 | 490 | 7 | 40 | 390 | 21 | 50 |

| 25 | 540 | 7 | 40 | 410 | 19 | 50 |

| 30 | 560 | 7 | 35 | 440 | 17 | 45 |

| 35 | 590 | 6 | 35 | 470 | 15 | 45 |

| 40 | 610 | 6 | 35 | 510 | 14 | 40 |

| 45 | 640 | 6 | 30 | 540 | 13 | 40 |

| 50 | 660 | 6 | 30 | 560 | 12 | 0 |

| 10 | 410 | 8 | 50 | 290 | 26 | 55 |

| 15 | 440 | 8 | 45 | 340 | 23 | 55 |

| 20 | 490 | 7 | 40 | 390 | 21 | 50 |

| 25 | 540 | 7 | 40 | 410 | 19 | 50 |

| 30 | 560 | 7 | 35 | 440 | 17 | 45 |

| 35 | 590 | 6 | 35 | 470 | 15 | 45 |

| 40 | 610 | 6 | 35 | 510 | 14 | 40 |

| 45 | 640 | 6 | 30 | 540 | 13 | 40 |

| 50 | 660 | 6 | 30 | 560 | 12 | 0 |

Для углеродистых качественных сталей при согласии потребителя нормируются механические свойства проката в зависимости от его толщины. Качественные стали находят многостороннее применение в технике, так как в зависимости от содержания углерода и термической обработки обладают разнообразными механическими и технологическими свойствами.

Низкоуглеродистые стали по назначению подразделяют на две подгруппы.

- Стали 05, 08, 10 — малопрочные, высокопластичные; из-за способности к глубокой вытяжке их применяют для холодной штамповки различных изделий. Без термической обработки в горячекатаном состоянии их используют для шайб, прокладок, кожухов и других деталей, изготавливаемых холодной деформацией и сваркой.

- Стали 15, 20, 25 — цементуемые, предназначены для деталей небольшого размера (кулачки, толкатели, малонагруженные шестерни и т. п.), от которых требуется твердая, износостойкая поверхность и вязкая сердцевина. Поверхностный слой после цементации упрочняют закалкой в воде в сочетании с низким отпуском. Сердцевина из-за низкой прокаливаемости упрочняется слабо.

Эти стали применяют также горячекатаными и после нормализации. Они пластичны, хорошо штампуются и свариваются; применяются для изготовления деталей машин и приборов невысокой прочности (крепежные детали, втулки, штуцеры и т. п.), а также для деталей котлотурбостроения, работающих под давлением при температуре от минус 40 до 425 °С.

Маркировка сталей

Принята буквенно-цифровая система маркировки легированных сталей. Каждая марка стали содержит определенное сочетание букв и цифр. Легирующие элементы обозначаются буквами русского алфавита:

- Х — хром,

- Н — никель,

- В — вольфрам,

- М — молибден,

- Ф — ванадий,

- Т — титан,

- Ю — алюминий,

- Д — медь,

- Г — марганец,

- С — кремний,

- К — кобальт,

- Ц — цирконий,

- Р — бор,

- Ц — ниобий.

Буква А в середине марки стали показывает содержание азота, а в конце марки — то, что сталь высококачественная, дополнения к марочным обозначениям указаны в таблице 6.

Таблица 6 — Дополнения к марочным обозначениям высоко- и особовысококачественных сталей

| Дополнение к марочному

обозначению стали |

Первичная обработка | Последующий переплав |

| ВД | Вакуумно-дуговой переплав | – |

| ВИ | Вакуумно-индукционная выплавка | – |

| ИД | То же | Вакуумно-дуговой |

| ИП | То же | Плазменно-дуговой |

| ИШ | То же | Электрошлаковый |

| ИЛ | То же | Электронно-лучевой |

| ГР | Газокислородное рафинирование | – |

| П | Плазменно-дуговой переплав | – |

| ПТ | Плазменная выплавка | – |

| ПД | То же | Вакуумно-дуговой |

| ПЛ | То же | Электронно-лучевой |

Для конструкционных марок стали первые две цифры показывают содержание углерода в сотых долях процента. Если содержание легирующего элемента больше 1%, то после буквы указывается его среднее значение в целых процентах. Если содержание легирующего элемента около 1% или меньше, то после соответствующей буквы цифра не ставится.

В качестве основных легирующих элементов в конструкционных сталях применяют хром до 2 %, никель 1–4 %, марганец до 2 %, кремний 0,6– 1,2 %. Такие легирующие элементы, как Мо, W, V, Ti, обычно вводят в сталь в сочетании с Cr, Ni с целью дополнительного улучшения тех или иных физико-механических свойств. В конструкционных сталях эти элементы обычно содержатся в следующих количествах, %: Мо 0,2–0,4; W 0,5–1,2; V 0,l–0,3; Ti 0,1–0,2.

Например, сталь 18ХГТ содержит, %: 0,17–0,23 С; 1,0–1,3 Cr, 0,8–1,1 Mn, около 0,1 Ti.

Сталь 38ХН3МФА (%) — 0,33–0,40 С; 1,2–1,5 Cr; 3,0–3,5 Ni; 0,35–0,45

Мо; 0,1–0,18 V; сталь ЗОХГСА — 0,32–0,39 С; 1,0–1,4 Cr; 0,8–1,1 Mn; 1,1–1,4Si.

В инструментальных сталях в начале обозначения марки стали ставится цифра, показывающая содержание углерода в десятых долях процента. Начальную цифру опускают, если содержание углерода около 1% или более.

Например, сталь 3Х2В8Ф содержит, %: 0,3–0,4 С; 2,2–2,7 Cr; 7,5–8,5 W; 0,2–0,5 V;

сталь 5ХНМ — 0,5–0,5 С; 0,5–0,8 Сr; 1,4–1,8 Ni; 0,19–0,30 Мо;

ХВГ — 0,90–1,05 С; 0,9–1,2 Cr; 1,2–1,6 W; 0,8–1,1 Mn.

В обозначении марки подшипниковой стали входят: буква «Ш» и буквы, обозначающие легирующие элементы. За буквой «Х» (легированная хромом) приводят цифры, соответствующие массовой доле хрома в десятых долях процента (например, ШХ15, ШХ15СГ, ШХ20СГ).

Буква «А» в конце марки любой стали указывает, что сталь относится к категории высококачественной (30ХГСА, У7А), в середине обозначения марки — что сталь легирована азотом (16Г2АФ), в начале марки — что сталь автоматная повышенной обрабатываемости резанием (А35Г). Буквы АС в начале марки указывают, что сталь автоматная со свинцом (АС35Г2).

Особовысококачественную сталь обозначают добавлением через тире в конце марки буквы «Ш» или других букв (табл. 6). Это означает, что стал подвергалась электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов.

В конце марки конструкционной стали могут быть дополнительные буквенные обозначения: ПП — сталь пониженной прокаливаемости, Л — литейная, К — сталь для котлов и др.

Строительную сталь обозначают буквой «С» (строительная) и цифрами, условно соответствующими пределу текучести проката. Буква «К» в конце марки — вариант химического состава стали с повышенной коррозионной стойкостью в атмосфере, а буква «Т» — термоупрочненный прокат (например, С245, С345Т, С390К).

При маркировке электротехнических сталей (1211, 1313, 2211 и т. д.) первая цифра обозначает класс по структурному состоянию и виду прокатки, вторая — содержание кремния, третья — потери на гистерезис, четвертая — группу по основной нормируемой характеристике. Вместе три первые цифры означают тип стали, а четвертая — порядковый номер этого типа стали.

В обозначение марки быстрорежущей стали входят: буква «Р», цифра, указывающая среднюю массовую долю вольфрама в процентах. Во всех быстрорежущих сталях массовая доля хрома составляет около 4 %, поэтому в обозначении марки букву «Х» не указывают. Ванадий, массовая доля которого в различных марках колеблется от 1 до 5 %, обозначается буквой «Ф» в марке, если его средняя массовая доля составляет более 2,5 %.

Массовая доля углерода в марочном обозначении быстрорежущей стали не указывается, так как она пропорциональна массовой доле ванадия. Если быстрорежущая сталь легирована молибденом или кобальтом, их массовая доля указывается в марке. Например, быстрорежущую сталь, содержащую, %: 1,0–1,1 С ; 3,0–3,6 Cr; 8,5–9,6 W; 2,1–2,5 V; 7,5–8,5 Co; 3,8–4,3 Mo, обозначают Р9М4К8.

Нестандартные легированные стали, выпускаемые заводом «Электросталь», обозначают сочетанием букв ЭИ (электросталь исследовательская) или ЭП (электросталь пробная). Легированную сталь, выпускаемую Златоустовским металлургическим заводом маркируют буквами ЗИ, заводом «Днепроспецсталь» — ДИ. Во всех случаях после сочетания букв идет порядковый номер стали, например ЭИ 417, ЭП 767, ЗИ 8, ДИ 8 и т. д. После освоения марки металлургическими и машиностроительными заводами условные обозначения заменяет общепринятая маркировка, отражающая химический состав стали.

Литейные стали маркируются той же буквенно-цифровой системой, как и деформируемые, но в конце марки дополнительно ставится буква Л, что означает литейную сталь.

Инструментальные стали и твердые сплавы

Инструментальные материалы предназначены для изготовления инструментов, применяемых в процессе металлообработки, а также для измерений. Эти материалы подразделяются на инструментальные стали, твердые сплавы и особо-твердые материалы.

По назначению инструментальные материалы классифицируются на материалы для режущего, штампового и измерительного инструментов.

Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом. В процессе эксплуатации должны сохраняться неизменными конфигурация и свойства режущей кромки. Материал для изготовления режущего инструмента должен обладать высокой твердостью (60–62 HRCЭ) и износостойкостью — способностью длительное время сохранять режущие свойства кромки в условиях трения.

Вместе с тем, режущий инструмент должен обладать высокой прочностью и достаточной вязкостью, чтобы сохранять форму режущей кромки и сопротивляться разрушению при изгибающем (резцы) и крутящем (сверла) моментах и динамических нагрузках.

В процессе резания происходит нагрев режущей кромки инструмента. Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость (красностойкость) — способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы.

По теплостойкости применяемые материалы подразделяются на:

- углеродистые и низколегированные стали с теплостойкостью до 200 °С (нетеплостойкие);

- среднелегированные стали с теплостойкостью до 400–500 °С (полутеплостойкие);

- высоколегированные быстрорежущие стали с теплостойкостью до 600–640 °С (теплостойкие);

- твердые сплавы с теплостойкостью до 800–1000 °С;

- особотвердые материалы с теплостойкостью до 1200 °С.

Инструментальные углеродистые стали в соответствии с ГОСТ 1435-99 маркируют буквой «У» и числом, указывающим среднее содержание углерода в десятых долях процента. Для изготовления инструмента применяют качественные стали марок У7–У13 и высококачественные стали марок У7А–У13А, химический состав которых приведен в таблице 7.

Таблица 7 — Марки и химический состав инструментальных углеродистых сталей

| Марка стали | Массовая доля элемента, % | ||||

| Углерода | Кремния | Марганца | Серы (не более) | Фосфора (не более) | |

| У7 | 0,65–0,74 | 0,17–0,33 | 0,17–0,33 | 0,028 | 0,030 |

| У8 | 0,75–0,84 | 0,17–0,33 | 0,17–0,33 | 0,028 | 0,030 |

| У8Г | 0,80–0,90 | 0,17–0,33 | 0,33–0,58 | 0,028 | 0,030 |

| У9 | 0,85–0,94 | 0,17–0,33 | 0,17–0,33 | 0,028 | 0,030 |

| У10 | 0,95–1,04 | 0,17–0,33 | 0,17–0,33 | 0,028 | 0,030 |

| У11 | 1,05–1,14 | 0,17–0,33 | 0,17–0,33 | 0,028 | 0,030 |

| У12 | 1,15–1,24 | 0,17–0,33 | 0,17–0,33 | 0,028 | 0,030 |

| У13 | 1,25–1,35 | 0,17–0,33 | 0,17–0,33 | 0,028 | 0,030 |

| У7А | 0,65–0,74 | 0,17–0,33 | 0,17–0,28 | 0,018 | 0,025 |

| У8А | 0,75–0,84 | 0,17–0,33 | 0,17–0,28 | 0,018 | 0,025 |

| У8ГА | 0,80–0,90 | 0,17–0,33 | 0,33–0,58 | 0,018 | 0,025 |

| У9А | 0,85–0,94 | 0,17–0,33 | 0,17–0,28 | 0,018 | 0,025 |

| У10А | 0,95–1,04 | 0,17–0,33 | 0,17–0,28 | 0,018 | 0,025 |

| У11А | 1,05–1,14 | 0,17–0,33 | 0,17–0,28 | 0,018 | 0,025 |

| У12А | 1,15–1,24 | 0,17–0,33 | 0,17–0,28 | 0,018 | 0,025 |

| У13А | 1,25–1,35 | 0,17–0,33 | 0,17–0,28 | 0,018 | 0,025 |

По механическим свойствам и назначению углеродистые стали подразделяются на:

- стали повышенной вязкости (У7–У9) для изготовления инструмента с высокой режущей способностью, подвергающегося ударным нагрузкам (зубила, кернеры и т. д.);

- стали высокой твердости (У10–У13) для изготовления режущего инструмента, не подвергающегося ударным нагрузкам (напильники, шаберы и т. д.).

Области применения углеродистых сталей указаны в таблице 8.

Таблица 8 — Примерное назначение инструментальной углеродистой стали

| Марка стали | Область применения |

| У7, У7А | Для обработки дерева: топоров, колунов, стамесок, долот.

Для пневматических инструментов небольших размеров: зубил, обжимов, бойков. Для кузнечных штампов.Для игольной проволоки. Для слесарно-монтажных инструментов: молотков, кувалд, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек и др. |

| У8, У8А, У8Г, У8ГА, У9, У9А | Для изготовления инструментов, работающих в условиях, не вызывающих разогрев режущей кромки.

Для обработки дерева: фрез, зенковок, цековок, топоров, стамесок, долот, пил продольных и дисковых. Для накатных роликов, плит и стержней для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов: обжимок для заклепок, кернеров, бородок, отверток, комбинированных плоскогубцев, острогубцев, боковых кусачек и др. Для калибров простой формы и пониженных классов прочности. Для холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей двойных ножей конструкционно-мелких деталей, в том числе для часов и т. д. (лента выпускается по ГОСТ 2283 и ГОСТ 21996 и ряду специальных технических условий) |

| У10А, У12А | Для сердечников |

| У10, У10А | Для игольной проволоки |

| У10, У10А, У11, У11А | Для изготовления инструментов, работающих в условиях, не вызывающих разогрев режущей кромки.

Для обработки дерева: пил ручных, поперечных и столярных, пил машинных столярных, сверл спиральных . Для штампов холодной штамповки (вытяжных, высадочных, обрезных и вырубных) небольших размеров и без резких переходов по сечению . Для калибров простой формы и пониженных классов точности. Для накатных роликов, напильников, шаберов, слесарных и др. Для напильников, шаберов. Для хлоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, бедер, ламелей доильных ножей, конструкционно-мелких деталей, в том числе для часов и т. д. (лента выпускается по ГОСТ 2283 и ГОСТ 21996 и ряду технических условий) |

| У12, У12А | Для метчиков ручных, напильников, шаберов слесарных.

Штампов для холодной штамповки обрезных и вырубных небольших размеров и без резких переходов по сечению, холодновысадочных пуансонов и штемпелей мелких размеров, калибров простой формы и пониженных классов точности |

| У13, У13А | Для инструментов с пониженной износостойкостью при умеренных и незначительных удельных давлениях (без разогрева режущей кромки): напильников, бритвенных лезвий и ножей, острых хирургических инструментов, шаберов, гравированных инструментов |

Стали для ударных инструментов

Исходя из назначения эти стали должны обладать: повышенной вязкостью для предупреждения поломок и выкрашивания режущих кромок инструмента, работающего в условиях больших ударных нагрузок; высокими прокаливаемостью и закаливаемостью в горячих средах, т. е. возможностью принимать изотермическую закалку в больших сечениях, что обеспечивает повышение ударной вязкости.

Необходимый комплекс свойств сталей этой группы обеспечивается соответствующим легированием.

Хромокремнистые стали (4ХС, 6ХС) прокаливаются в образцах диаметром до 50–60 мм при охлаждении в масле. Кроме того, стали, легированные кремнием, имеют повышенные устойчивость при отпуске и предел текучести. Недостатком этих сталей является хрупкость первого рода после отпуска при 270–400 °С на твердость 46–50 HRCЭ. Поэтому для получения удовлетворительной вязкости в этом случае необходимо применять изотермическую закалку.

Стали машиностроительные специализированные

Подразделяются на семь основных групп в зависимости от областей их применения. Сюда входят стали высоко- и сложнолегированные и особовысококачественные.

Стали особо высокой прочности и вязкости:

- а) марки Н18К9М5Т применяются для производства шестерен, валов, корпусов ракет;

- б) марки Н10Х12Д2Т – для производства тех же деталей, но стойких против коррозии;

- в) марки Н4Х12К15М4Т – для производства тех же деталей, но теплостойких (деталей химической аппаратуры, теплоэнергетических. установок)

Жаростойкие стали:

- а) марок Х5, Х6СМ, 3ХВН7С2, Х17, Х28 – применяются для изготовления деталей, работающих в окислительной среде (в том числе деталей котельных установок), труб теплообменников и пиролизных установок. Температура начала интенсивного окисления 600-11500С.

- б) марки Х20Н14С2 – для деталей стойких в окислительных и науглераживающих средах (печные конвейеры, ящики для цементации).

Жаропрочные стали марок 15ХМ, 12Х1М1Ф, 25Х2МФ, 0Х3МВФ (до температур 400-5000С); Х5М, Х6СМ, 40Х10С2М, 20Х13, Х12ВМБФ (500- 6000С); 08Х18Н9Т, 40Х14Н14В2М (600-6500С); сплав ХН35ВТЮ (700-8000С) применяются для изготовления паронагревателей аппаратуры по переработке нефти, клапанов, лопаток, дисков турбин, крепежных деталей двигателей, клапанов автомобильных и тракторных двигателей.

Быстрорежущие стали

Быстрорежущие стали широко применяют для изготовления режущего инструмента, работающего в условиях значительного силового нагружения и нагрева (до 600–640 °С) режущих кромок (таблица 9). К этой группе сталей относятся высоколегированные вольфрамом совместно с другими карбидообразующими элементами (молибден, хром, ванадий) стали, приобретающие высокие твердость, прочность, тепло- и износоустойчивость в результате двойного упрочнения:

- а) мартенситного при закалке;

- б) дисперсионного твердения при относительно высоком отпуске (500–620 °С), вызывающего выделение упрочняющих фаз.

Таблица 9 — Области применения основных марок быстрорежущих сталей.

| Жаропрочные стали и сплавы, высокопрочные стали | Высоколегированные конструкционные, нержавеющие и легированные улучшенные стали | Углеродистые и низколегированные стали | Обрабатываемый материал | ||

| Р18К5Ф2, Р12Ф4К5*2 Р6М5К5, В4М12К23 | Р9К5, Р12Ф4К5, Р6М5К5 | Р6М5Ф3, Р6М5К5*1 Р9К5 | Резцы | Виды

инструментов |

|

| Р6М5К5, Р9М4К8 Р18К5Ф2, | Р6М5Ф3, Р12Ф3 Р6М5К5, Р18 | Р6М5, 11РЗАМ3Ф2 Р6М5Ф3, Р12Ф3 | Сверла | ||

| Р12Ф4К5, Р6М5К5 Р9К5 | Р6М5Ф3, Р6М5К5 Р9М4К8, Р18 | Р6М5, Р6М5Ф3 Р Р6М5К5*1 | азвертки, зенкеры | ||

| Р6М5Ф3, Р6М5К5 Р18 | Р6М5, Р6М5Ф3 Р6М5К5, Р18 | Р6М5, 11РЗАМ3Ф2 Р6М5Ф3 | Метчики, плашки | ||

| Р6М5Ф3 Р6М5К5 | Р6М5Ф3, Р6М5К5, Р9К5 | Р6М5Ф3, Р6М5 | Протяжки, прошивки | ||

| Р18К5Ф2, Р9М4К8 Р6М5К5, В11М7К23 | Р6М5К5, Р9М4К8 Р9К5 | Р6М5, Р6М5Ф3*1 Р6М5К5 | Концевые, дисковые | Фрезы | |

| Р18К5Ф2, Р12Ф4К5*2 Р6М5К5, В4М12К23 | Р6М5К5, Р9К5 | Р6М5, Р6М5Ф3 Р6М5К5*1 | Насадные, торцевые | ||

| Р9М4К8 | Р6М5К5, Р9М4К8 | Р6М5, Р6М5Ф3 Р6М5К5*1, Р9М4К8*1 | Зуборезный инструмент | ||

| Р6М5К5, Р6М5 | 11Р3АМ3Ф2, Р6М5, Р9 | 11Р3АМ3Ф2, Р6М5, Р9 | Ножовочные полотна, пилы | ||

Быстрорежущие стали маркируют буквой «Р» (rapid — быстрый) и числом, показывающим среднее содержание W, а также последующими буквами и цифрами, указывающими другие легирующие элементы и их количество, как в стандартной маркировке легированных сталей. В марках быстрорежущих сталей не указывают углерод и хром (их массовая доля » 1 % и » 4 % соответственно), а также молибден до 1 % включительно и ванадий в сталях Р18, Р9, Р9К5, Р6М5 и др.

Порошковые быстрорежущие стали

Использование порошковых сталей при производстве инструментов позволяет, в отличие от быстрорежущих сталей традиционного производства:

- получить мелкозернистую структуру с равномерным распределением дисперсных карбидов при отсутствии макро- и микроликвации и шлаковых включений;

- повысить технологическую пластичность, что особенно важно для высокоуглеродистых сложнолегированных сталей;

- существенно уменьшить влияние масштабного фактора на прочность, вязкость и тем самым обеспечить более высокий уровень механических свойств в заготовках крупных сечений по сравнению с металлом, полученным по традиционной технологии;

- значительно улучшить шлифуемость (в том числе сталей, содержащих 3–6 % ванадия и более) и увеличить надежность работы инструментов вследствие уменьшения вероятности образования дефектов типа прижогов и микротрещин при заточке;

- повысить стойкость инструментов в 1,5–3 раза (таблица 10).

Порошковая быстрорежущая сталь в силу указанных отличий обладает более высокой теплостойкостью, износостойкостью и технологичностью.

Таблица 10 — Свойства и примеры применения порошковой быстрорежущей стали.

| Марка стали | Шлифуемость, относительной стали марки Р6М5 | Предел прочности при изгибе, МПа | Стойкость инструмента | Назначение | |

| Коэффициент стойкости | По сравнению со

сталью марки |

||||

| Р6М5Ф3-МП | 1,0–1,2 | 3500–4400 | 1,3–1,8 | Р6М5Ф3 | Фасонные резцы, сверла, развертки, зенкеры, метчики, протяжки, фрезы, долбяки, шеверы для обработки низко- и среднелегированных сталей |

| 2,0–5,0 | Х12МФ | Инструменты для холодного и полугорячего выдавливания легированных сталей и сплавов | |||

| Р7М2Ф6-МП | 1,0–1,2 | 3500–4200 | 1,3–3,0 | Р18 | Протяжки, метчики, концевые фрезы, развертки, фасонные резцы для чистовой обработки, среднелегированных конструкционных, коррозионностойких сталей и жаропрочных сталей и сплавов |

| Р7М2Ф6-МП | 1,0–1,2 | 3500–4200 | 3,0–5,0 | Х12МФ | Инструменты для холодного деформирования (вырубки, высадки, выдавливания) углеродистых и легированных сталей |

| Р6М5К5- МП | 1,0–1,3 | 3000–3800 | 1,5–2,0 | Р6М5К5 | Фасонные резцы, сверла, развертки, зенкеры, фрезы долбяки, шеверы для обработки среднелегированных, легированных, коррозионностойких сталей, жаропрочных сталей и сплавов |

| Р9М4К8- МП | 1,0–1,3 | 3000–3700 | 1,5–2,0 | Р9М4К8 | Фасонные резцы, сверла, развертки, зенкеры, фрезы (червячные, концевые, дисковые, специальные), долбяки, шеверы для обработки высокопрочных сталей и жаропрочных сталей и сплавов |