Содержание страницы

Волочение это протягивание прутка через отверстие, выходные размеры которого меньше, чем исходные размеры прутка. Этот вид ОМД (обработки металла давлением) находит широкое применение в металлургической, кабельной и машиностроительной промышленностях.

Процесс выгодно отличается от механической обработки металла резанием (строганием), фрезерованием, обточкой и пр. так как при этом отсутствуют отходы металла в виде стружки, а сам процесс заметно производительнее и менее трудоемок.

Этим методом получают проволоку с минимальным диаметром 0,002 мм, прутки диаметром до 100 мм, не только круглого сечения, трубы главным образом небольшого диаметра и с тонкой стенкой. Можно изготовлять полые и сплошные изделия часто сложного поперечного сечения, производство которых другими способами не всегда представляется возможным (например, тонкие изделия, прутки значительной длины).

Современные волочильные станы характеризует высокая степень механизации, автоматизации и возможность регулировки скорости волочения в широком диапазоне.

1. Классификация волочильных станов

Волочильными станами называют системы машин, служащие для ОМ (обработка металла) волочением. В основном во все станы для волочения входят: рабочий стол, задающее устройство, станины, волокодержатель, тележка, тяговые цепи, привод и карман для готовых прутков. Первый этап процесса: заготовку заостряют, вводят в фильеру и захватывают клещами тележки. Волочения осуществляют за счет движения тележки, которая соединена с цепью, тросом или приводом гидравлического типа, или за счет вращательного движения барабана с захваченной проволокой.

Наряду с однониточным волочением существуют станы, на которых одновременно можно протягивать до трех прутков. В качестве привода используют двигатели постоянного тока.

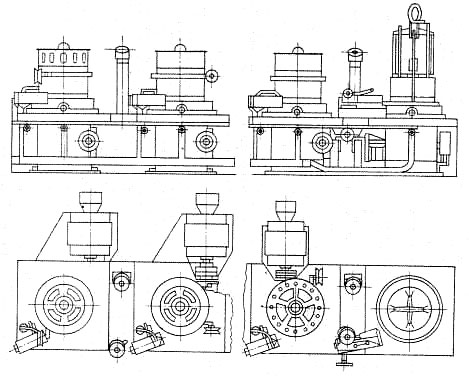

Волочильные станы можно классифицировать по следующему типу:

- Машины однократного волочения

- Машины многократного волочения

- Машины многократного волочения без скольжения

- Машины многократного волочения со скольжением

- Волочильные машины для калибровки прутков.

- Цепные волочильные станы

- Трубоволочильные станы.

1.1. Станы однократного волочения

Конструкция станов однократного волочения в основном включает в себя следующие элементы: фигурка, собственно клеть с редуктором, коробкой скоростей и приемный барабан, грейфер для съема бухты проволоки с помощью подъемника и ее последующей установки на стеллаж. Привод стана состоит из электродвигателя и тормозного устройства, он позволяет ступенчато изменять скорость вращения барабана от 0,5 до 2 м/с.

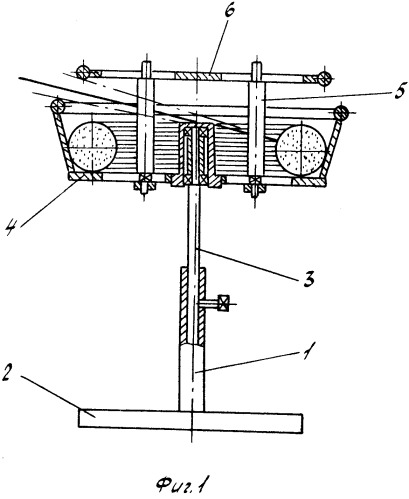

На однократных волочильных станах производят толстую проволоку различного профиля и круглого сечения, диаметром (25 – 40)*10-3 м, трубы из черных и, в большей степени, из цветных металлов (рис.1).

Рис. 1. Стан однократного волочения с перемещающейся волокой

При волочении труб большого диаметра используются барабаны тоже большого диаметра. Чем больше диаметр трубы, тем с большим диаметром выбирают барабан.

Заготовки укладываются на барабан только одним рядом, что уменьшает массу бунта. Волока передвигается вдоль барабана, материал наматывается без перемещения витков по барабану. Таким образом, поверхность и профиль витков предохраняются от повреждения.

Для передачи проволоки на последующие операции служат приемные устройство. Стан делает остановку только при смене приемного устройств, что происходит в момент его заполнения. Это довольно быстрая процедура. Для бунтов с большой массой до 3 т используются специальные приемные устройства. Подаваемые последовательно бунты передаются на волочение без остановки стана, не снижая его скорость.

Двигатели на волочильных однократных станах могут быть и постоянного, и переменного тока. Они должны обеспечивать работу стана на ползучей скорости, плавный пуск агрегата, толчковый режим работы, регулирование скорости при волочении, возможность аварийного останова.

Однократные волочильные станы рассчитаны на усилие 0,05-200 кН. Это определяется характеристиками протягиваемого материала: сечением, профилем, качеством. Скорость волочения достигает при этом 0,5 м/с.

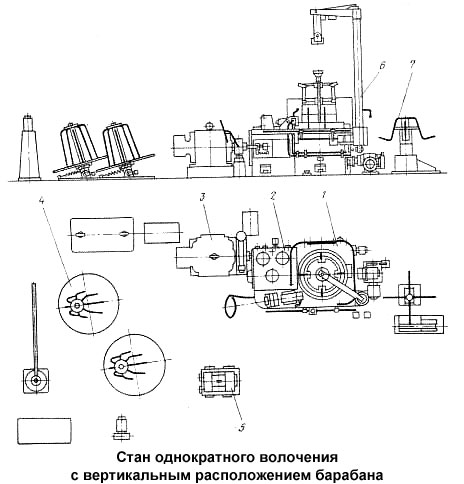

Рис. 2. Однократный волочильный стан со всеми вспомогательными компонентами: редуктор 1, коробка скоростей 2, электродвигатель 3, разматывающая фигурка 4, острильное приспособление 5, подъемник 6 и стеллаж 7

На однократных станах производительность увеличивается за счет увеличения массы бунтов. Это происходит как на стороне разматывания исходного материала, так и на стороне намотки готовой проволоки. Чем больше диаметр протягиваемой проволоки, тем больше вес бунтов, который может быть увеличен с помощью сварки.

1.2. Многократные станы

Станы многократного волочения представляют собой оборудование, на котором заготовка протягивается через несколько волок одновременно. Делается это с целью увеличения вытяжки обрабатываемого материала. Волоки расположены одна за другой последовательно [3-5].

Многократные станы подразделяются на:

- Многократные станы с функцией скольжения

- Многократные станы без функции скольжения

Для определения кратности волочения (суммарное количество протяжек) существенное значение имеют размеры обрабатываемого материала, его сечение, заданный размер конечного продукта и его механические свойства. Обычно кратность устанавливают в пределах 2 — 25, но можно установить и более.

Чем прочнее материала, тем сложнее он протягивается. Что бы устранить нехватку натяжения за последней волокой, после каждой волоки используют тянущий барабан. Тянущий барабан вращается, протягиваемый материал наматывается на барабан, и переходит к следующей волоке.

1.2.1. Многократные станы с функцией скольжения

Имеет место пропорция или соотношение для всех волок стана многократного волочения. Это условие является залогом для успешного функционирования агрегата:

F1v1 = F2v2 = … = Fnvn,

при этом F1, F2, …, Fn – площадь сечения проволоки, когда она покидает волоку;v1,v2, …, vn– скорость при наматывании проволоки на барабан, когда проволока выходит из волоки.

Объем материала, который протягивается за определенное время через одну волоку, должен быть одинаков для всех волок стана, иначе проволока станет рваться, сбрасывать петли, а затем и путаться.

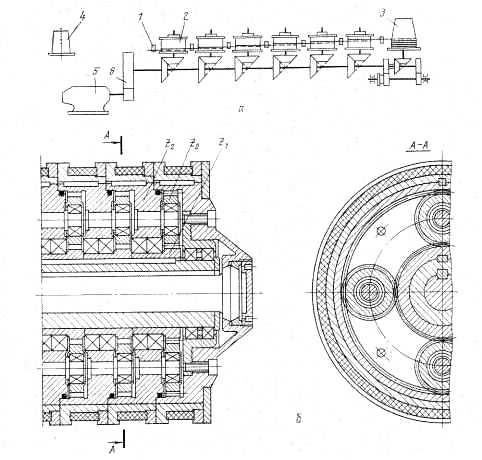

Линия многократного волочения, отображенная на рис. 3а, состоит из 7 волок (поз.1), последовательно расположенных друг за другом, и 7 барабанов (поз. 2 и 3). Проволока для волочения надевается на фигурку (поз.4) (не приводную). Все семь барабанов являются тянущими. Привод поз.5 и редуктор поз.6 приводят в движение каждый барабан, установленный для каждой волоки для протягивания проволоки. На каждый барабан поз.2 наматываются по несколько витков проволоки. В режиме работы каждый оборот барабана соответствует наматыванию одного витка. При этом сверху сматывается один виток. Вот так обеспечивается постоянное число витков на барабане. Протянутая проволока в качестве готового продукта наматывается на барабан поз. 3.

Рис. 3. Многократный волочильный стан со скольжением с конической (а) и планетарной (б) передачами, где для рис. 3а: 1 – волока (фильера), 2, 3 – барабаны, 4 – фигурка (не приводная), 5 – привод стана, 6 – редуктор

В процессе функционирования стана его волоки естественным образом изнашиваются. Возможна неточность при изготовлении волок. Оба аспекта могут вызывать несоответствие между окружной скоростью барабанов и скоростью движения при протягивании проволоки между волоками.

Может оказаться, что скорость при протягивании окажется на какое-то значение больше окружной скорости промежуточного барабана. Барабан будет не в состоянии создавать тянущее усилие. В этой связи на станах данного типа, с функцией скольжения, окружную скорость внутренних барабанов выбирают на 2-4% больше скорости проволоки при выходе её из волоки. Благодаря этой разнице относительно скоростей барабанов, кроме последнего барабана, проволока проскальзывает. Это определяет название волочильного стана «стан со скольжением».

Станы с многократным волочением и функцией скольжения пригодны для производства методом волочения проволоки из мягких материалов, как медь, алюминий и мягкая сталь. Из прочной стали проволока лишь незначительно проскальзывает. Иначе, при сильном скольжении, проволока сильно нагревается, и будет иметь место значительный износ поверхности барабана. И поверхность самой проволоки станет шероховатой. Скорости волочения проволоки на данный момент времени многократных станах – достигает величин приведенных в табл.1.

Таблица 1. Скорость волочения проволоки разных материалов в м/с

| Проволока | Медная | Стальная |

| Толстая и средняя | 5-18 | 2,5-10 |

| Тонкая и тончайшая | 30-80 | 5-25 |

| Самая тонкая | 20-40 | — |

1.2.2. Многократные станы без функции скольжения

Данный тип станов напоминает станы с многократным волочением и функцией скольжения. На стане без функции скольжения также последовательно расположены волоки и тянущие барабаны. Но здесь предусмотрена накопительная функция, т.е. возможность сбора проволоки между двумя волоками, расположенными друг за другом. Нет необходимости подгонять скорости барабанов и скорости протаскивания проволоки после волоки. Петля накапливается, как в накопителе прокатного проволочного стана.

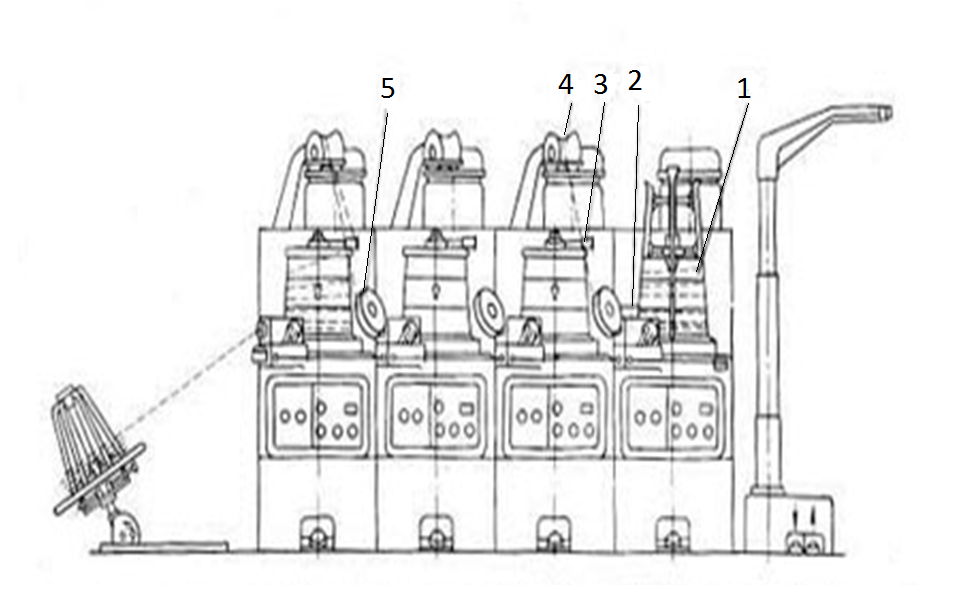

На рис. 4 отображен стан с 4-кратным волочением. Под поз.1 обозначено 4 барабана, расположенных поочередно друг за другом. Поз. 2 отображает волоки с держателями (6 волок). Проволока при разматывании поступает на ролик (поз.5) поводкового кольца (поз.3). Ролик (поз.5) и проводковое приспособление (поз.4) направляют проволоку в волоку (поз.2).

Рис. 4. Стан многократного волочения с индивидуальным приводом (штриховой линией показана линия волочения), где: 1 – барабан, 2 – волоки с держателями, 3 – поводковое кольцо, 4 – проводковое кольцо, 5 – ролик

Каждый барабан, кроме барабана для готовой проволоки, оснащен поводковыми кольцами и проводковыми приспособлениями. Поводковые кольца оказывают эффект, предотвращая проволоку от непредвиденного разматывания, что может происходить под влиянием центробежных воздействий.

При такой конструкции разматывание проволоки с барабана происходит независимо от её наматывания. На барабанах при этом может скопиться несколько витков проволоки, однако скорость при разматывании проволоки не будет зависеть от скорости, имеющей место при наматывании проволоки. Скорость разматывания настраивается соответственно скорости заправки проволоки в следующую волоку. Станы такого типа могут быть оснащены и групповым приводом, и индивидуальным.

1.3. Станы со сдвоенными барабанами

На станах многократного волочения, где проволока, накапливаясь, может начать скручиваться, были разработаны и применены новые идеи. Эти разработки направлены на способ намотки проволоки на барабаны и транспортировку ее в следующую волоку.

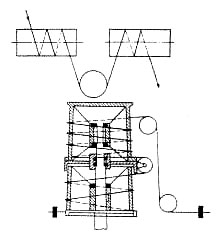

Отображенный на рис. 5 стан представляет конструкцию из блоков. Число блоков равно кратности волочения. Данный тип исполнения отличен от конструкций обычных станов тем, что шпиндель оснащен двумя барабанами. Барабаны установлены друг над другом. Барабан внизу зафиксирован на шпинделе с помощью шпонки. Верхний барабан свободно вращается благодаря подшипникам качения, на которых он устанавливается на шпиндель.

Рис. 5. Стан со сдвоенными барабанами

Проволока направляется с помощью ролика снизу вверх. Намотка её на барабаны осуществляется в противоположных направлениях (рис.6).

Рис. 6. Схема намотки проволоки на сдвоенные барабаны

Проволока, накапливаясь на обоих барабанах, верхнем и нижнем, спускается по роликам (2 направляющих ролика) к волоке следующего блока. Процесс повторяется таким же образом, что и в 1-ом блоке.

Конечники (датчики движения проволоки), смонтированные на барабанах, фиксируют максимальный и минимальный запасы проволоки на барабанах. При достижении максимального запаса конечник срабатывает и останавливает барабан. Как только запас проволоки снова станет минимальным, другой конечник дает сигнал на запуск барабана.

Если верхний барабан пребывает в состоянии покоя, направляющий ролик вращается медленнее, в сравнении с нижним барабаном (вдвое). Это способствует одинаковому накапливанию проволоки на обоих барабанах при их одинаковых диаметрах.

При более медленном сматывании проволоки с верхнего барабана в сравнении с намоткой на барабане снизу накопление проволоки на обоих барабанах растет, и направляющий ролик делает вращение вокруг оси шпинделя медленнее, чем разница скоростей двух барабанов, ровно вдвое. Барабаны данных станов оснащены индивидуальными приводами.

1.4. Беспетлевые станы (прямоточные)

На этом агрегате на барабаны наматывается всего несколько витков (от 6 до 10 проволочных витков на каждый барабан). Этих витков вполне хватает для создания необходимого усилия трения, сосредоточенного между барабаном и проволокой. Проволока протягивается через волоки без проскальзывания и транспортируется без роликов.

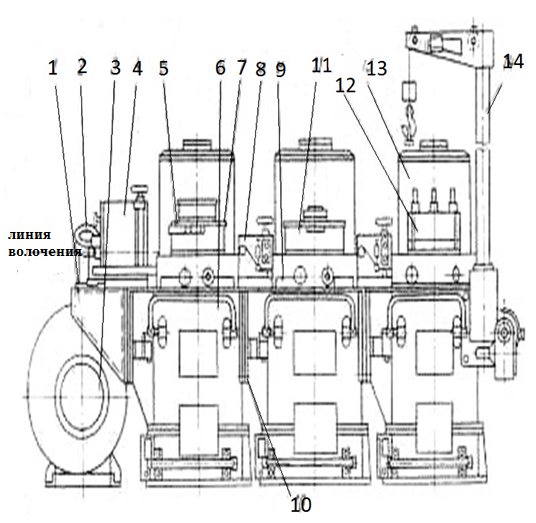

При производстве проволоки из мало- и высокоуглеродистой стали используемое противонатяжение составляет макс. 10 — 15% от общего усилия волочения. На рис. 7 показан стан для производства проволоки из высокоуглеродистых сортов стали методом волочения. Барабаны стана оснащены индивидуальным приводом постоянного тока. Барабаны соединяются последовательно.

Рис. 7. Прямоточный стан с противонатяжением: 1 – кронштейн; 2 – направляющий ролик; 3 – вентилятор; 4, 8 – мыльницы; 5 – затягивающие клещи; 6 – блок барабана с редуктором; 7 – барабан ступенчатый; 9 – барьерный выключатель; 10 – ножной барьер; 11 – барабан промежуточный; 12 – барабан чистовой; 13 – съемные проволоки; 14 – кран поворотный

Противонатяжение на беспетлевых станах создают электродвигатели. Это позволяет применять более высокие противонатяжения и регулировать их в более широких диапазонах. Не все виды проволоки допускают больших обжатий. Именно для них важно и эффективно применение противонатяжения. Фасонная проволока производится при использовании небольших обжатий. Это снижает степень износа волок.

1.5. Цепные станы

На цепных станах протягиваются прутки, трубы и др. профили, которые не сматываются в бухты (рис. 8а). На станине стана находится кронштейн 1, в который вставляются волоки 7. На верху станины находится каретка 4, имеющая с одной стороны крюк 5 для соединения с бесконечной цепью 6, а с другой – тиски 3 для захватывания металла [4]. Kaретка тянется крюком; передвигается она на четырех роликах вдоль станины, увлекая за собой захваченный клещами металл. Возврат каретки в исходное положение осуществляется с помощью особых устройств, а иногда благодаря уклону станин.

Рис. 8 Цепной волочильный стан: а) общий вид: б) разрез инструмента с кронштейном, где: 1 – кронштейн, 2 – заготовка, 3 – тиски, 4 – каретка, 5 – крюк, 6 – бесконечная цепь, 7 – волоки

Когда протягиваемый пруток, пройдет через волоку, тележка за счет упругих сил цепи получит импульс, благодаря которому ее скорость станет несколько большей скорости движения цепи. При ускорении тележки крюк под действием груза поднимается, освобождая тележку от цепи. С помощью специального механизма тележка возвращается в исходное положение до стойки волоки и процесс повторяется.

Цепные волочильные станы изготовляются с силой тяги до 1470 — 1961 кН и более, что позволяет протягивать прутки диаметром до 0,15 м.

1.6. Трубоволочильные станы

Волочение труб круглого диаметра осуществляется без оправки, на закрепленной оправке, на подвижной длинной оправке, на самоустанавливающейся или «плавающей» оправке. При безоправочном волочение трубу протягивают через волоку так же, как пруток сплошного круглого сечения. При этом уменьшаются наружный и внутренний диаметры, а толщина стенки трубы практически остается неизменной, т.е. происходит редуцирование только по диаметру.

При типовом процессе производства труб бунты подаются на разматыватель или рольганг. Один конец трубы заостряется на заковочном или обсадном станках при безоправной обработке или соединяется с оправкой при оправочной обработке и передается в волоку машины. При выходе из машины труба последовательно проходит группу вертикально и горизонтально расположенных правильных роликов. После выхода из правильного агрегата трубы обрезают на мерные длины дисковой пилой. Пила управляется автоматически и удерживается на трубе с помощью зажимных патронов. При поставке труб в бунтах, материал направляется на моталку.

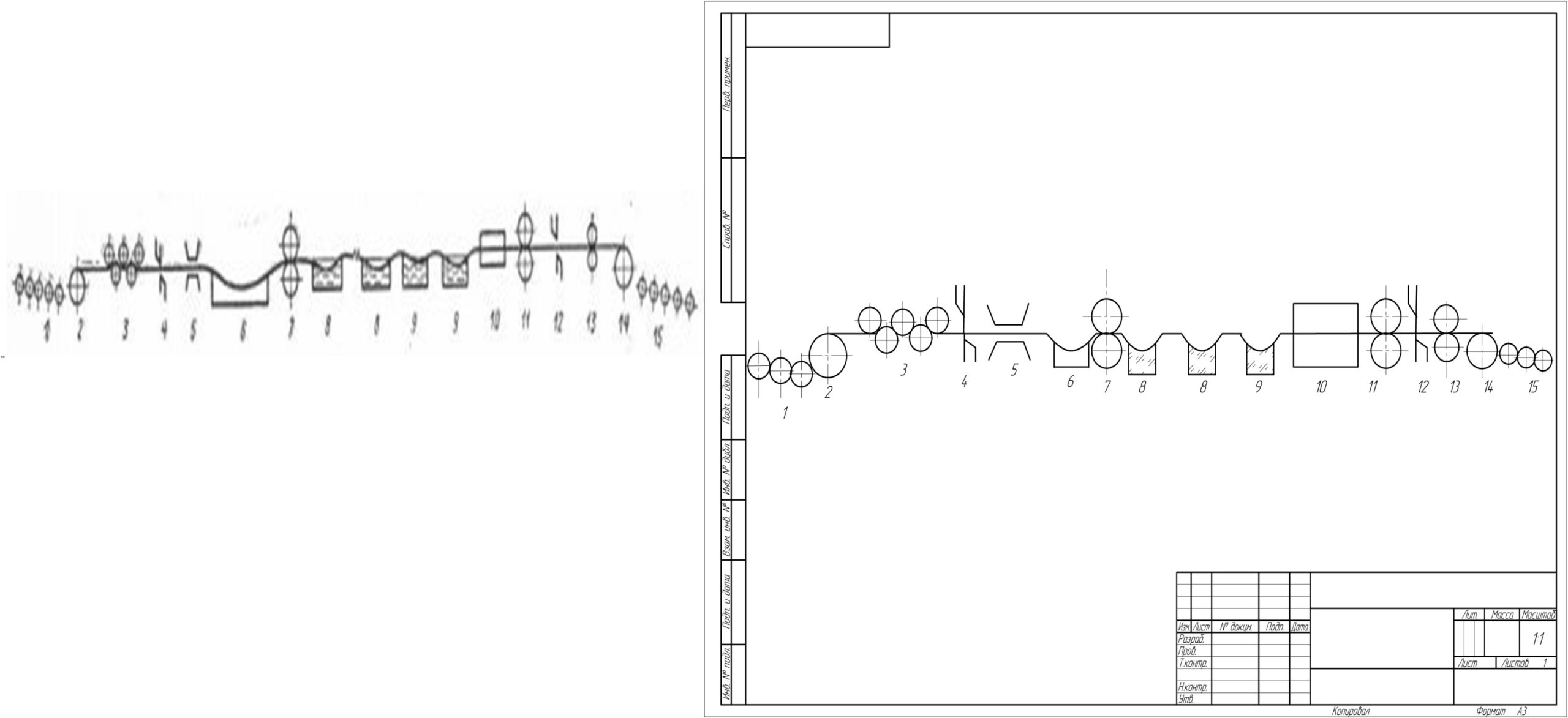

1.6.1. Конструкция и технические параметры современных волочильных станов на примере модели ZTAL-50 T

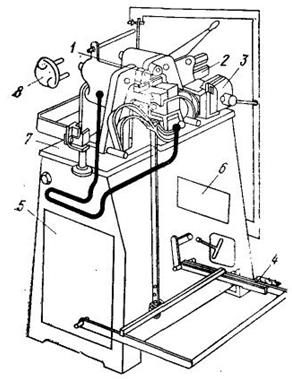

Ярким представителем трубоволочильных станов, является стан ZTAL-50T (рис. 9) предназначен для холодного волочения прямых труб установленный и используемый на Первоуральском Новотрубном заводе.

Возможна одновременная протяжка максимум трёх труб в полностью автоматизированном режиме.

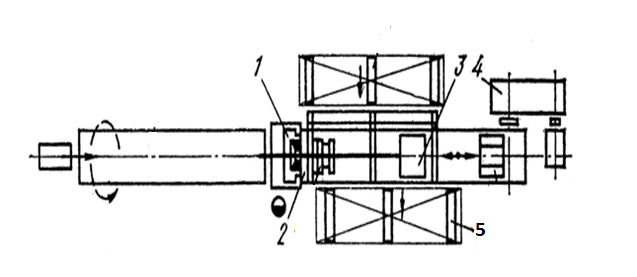

Рис.9 Функциональная схема стана ZTAL — 50 T, 1 –доска волок с твердосплавной волокой, 2 – стеллаж, 3 – волочильная тележка, 4 – главный привод, 5 – карман готовой продукции

Перед началом волочения трубные заготовки укладывают краном в загрузочный карман. При подъёме рычагов несколько заготовок попадают на находящийся перед дозатором стеллаж (2). Заготовки поштучно передаются дозатором в желоба, находящиеся в позиции загрузки (над позицией волочения). Роликами трайб-аппарата трубные заготовки надеваются на оправки расположенные в каналах загрузочного барабана. После поворота барабана на 180˚ надетые на оправки трубные заготовки попадают в позицию волочения. Происходит волочение трубы через доску волок (1) с установленной в ней твердосплавной волокой. Головка трубы захватывается волочильной тележкой (3), которая движется по рабочему столу, посредством главного привода(4). Пока происходит волочение одной или нескольких труб, на другой ряд стержней с оправками в барабане надеваются следующие трубы.

Протянутая труба по склизу рабочего стола скатывается в карман готовой продукции (5).Трубы из кармана убираются краном.

Характеристики стана приведены в табл. 2.

Таблица 2. Характеристики трубоволочильного стана ZTAL-50Т

| Максимальное усилие волочения | 500 кН |

| Диапазон плавного регулирования скоростей волочения | 0-10 м/с |

| Время разгона при волочении | 1-4 с |

| Скорость волочения при усилии 500 кН | 10 м/с |

| Максимальная высота трубной заготовки | |

| при одинарном волочении | 0,144 м |

| при двойном, тройном волочении | 0,09 м |

| Минимальная высота трубной заготовки | 0,026 м |

| Максимальная длина заготовки | 9 м |

| Главный привод | |

| Мощность | 550 кВт |

| Максимальное число оборотов при волочении | 200 об/с |

| Максимальное число оборотов при обратном ходе | 15,6 об/с |

| Количество потребляемого воздуха | 0,5 л/с |

| Потребление электроэнергии | 1000 кВт/ч |

2. Оснастка и инструменты

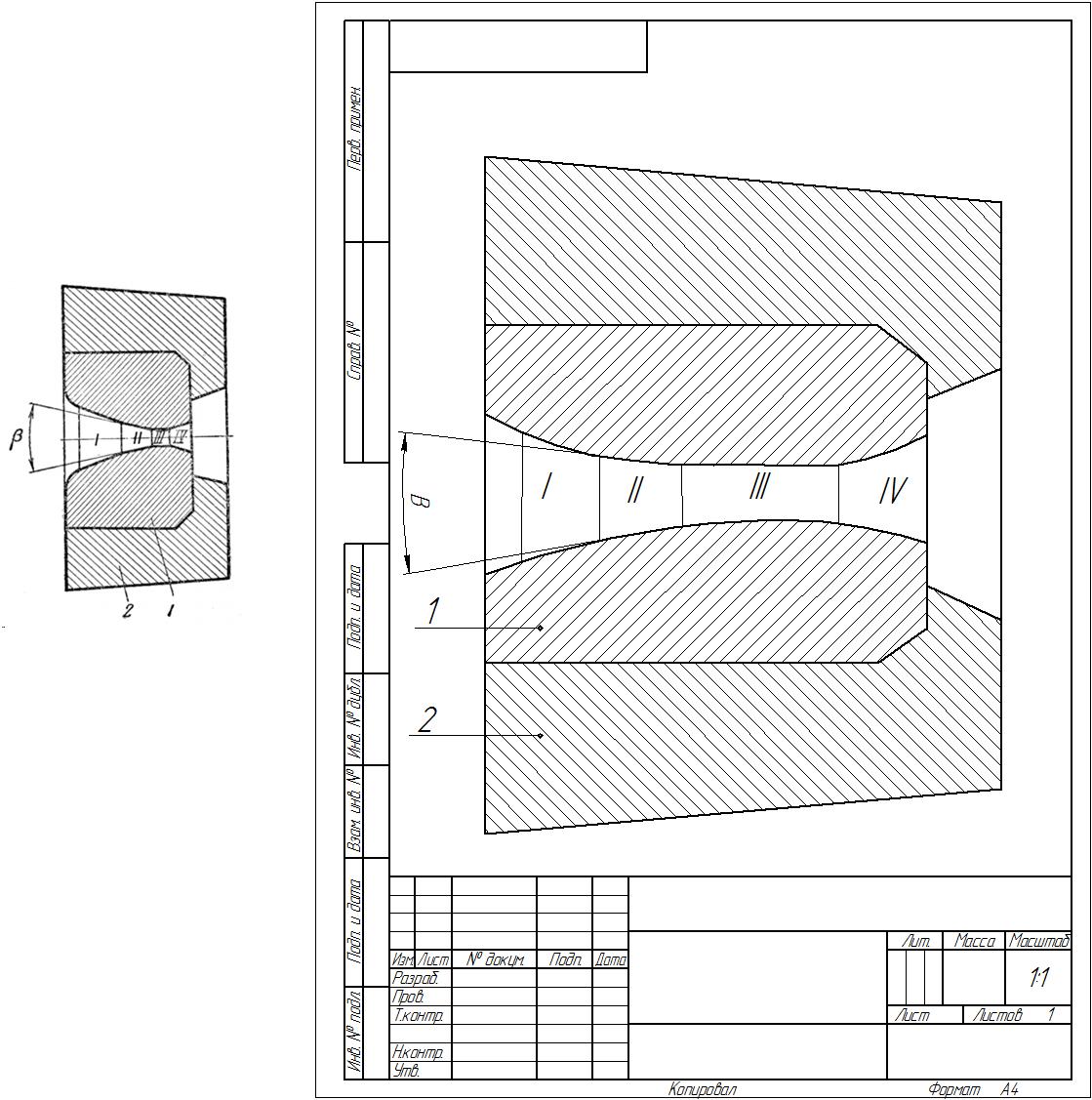

Основной инструмент для волочения — это волоки разнообразной формы и конструкции. Волока обычно состоит из двух деталей: обоймы 2 и волоки 1 (рис. 10).

Рис. 10 Схема разреза волоки где: 1 – волока, 2 – обойма. I – зона смазывающего конуса, II – зона рабочего конуса, III – зона калибрующего пояска, IV – зона распушки

Такая конструкция волоки обусловлена особыми условиями ее работы и свойствами материала, из которого она изготовлена. Для увеличения стойкости волок против истирания их делают из твердых сплавов (из карбидов вольфрама и титана, иногда ванадий, молибдена, тантала, бора и др). Применяют также волоки из керамических твердых сплавов – термокорунда (из глинозема А12О3 полученных путем прессования и специальной технологии изготовления), которые отличаются высокой износостойкостью и в то же время их стоимость во много раз ниже обычных волок из вольфрамовых сплавов. Все эти материалы наряду с высокой твердостью и стойкостью против истирания отличаются низкой вязкостью. Чтобы избежать разрушения такой волоки в процессе работы, ее заключают с предварительной затяжкой (запрессовкой) в обойму из достаточно вязкой и прочной стали. При этом заметно уменьшаются растягивающие напряжения в кольцевом направлении волоки в момент волочения или исключаются напряжениями сжатия со стороны обоймы.

Стальные волоки используют специально для волочения стальных стержней и труб (У7, У8, У12, У13, Х12, Х12М). Волоки из твердых сплавов (ВК3, ВК6, ВК8, ВК10, ВК15) применяют в основном для волочения стальной проволоки. Проволоку меньшего диаметра получают в основном на волоках, сделанных из спеченного твердого сплава. Алмазные инструменты используют для волочения проволоки среднего диаметра, но чаще всего для волочения тонкой и сверхтонкой проволоки из меди, стали, молибдена и вольфрама. Волоки из сплавов металлов, спеченные под давлением, применяются для влажного волочения проволоки из твердых материалов

При разработке геометрии отверстий матриц наряду с данными о материале изготавливаемой проволоки необходимо учитывать теоретические и эмпирические данные о смазочной пленке. В волоках из твердых металлов (рис. 11, А) и алмазном инструменте (рис. 11, Б) обычно используют различную геометрию отверстий.

Рис. 11. Геометрия отверстий волок

При сухом волочении, с использованием в качестве смазки мыл, малый угол сужения позволяет создать соответствующий гидродинамический режим трения даже при низких скоростях протягивания (рис. 12).

Рис. 12 Формы отверстий в волоках с алмазным инструментом: а – форма отверстий в волоках для волочения проволоки из твердых материалов (высокоуглеродистая сталь, нержавеющая сталь, вольфрам); б – форма отверстий в волоках для волочения медной проволоки; в – форма отверстий в волоках для волочения проволоки из мягких материалов (золото, серебро, алюминий)

При волочении тонкой проволоки смазывающую способность смазочного материала оценивают по износу волоки и количеству разрывов проволоки. Причины износа матриц волочения различны и зависят как от конструкции оборудования, так и от инородных включений в смазочном материале и на поверхности проволоки (рис. 13).

Рис. 13 Типы износа матриц волочения: а – кольцевой износ, характерный для мягких материалов; б – канавочный износ, вызванный твердыми частицами на поверхности проволоки или в смазочном материале (поперечный разрез); в – расширение (огрубление) отверстия волоки для матриц волочения с алмазным инструментом – изменение формы одиночных

Различные формы износа матриц имеют разные причины. Большинство из них зависит от природы обрабатываемого материала. Способность смазочного материала снижать износ проявляется в зоне граничного трения и в предотвращении кавитации .

3. Вспомогательное оборудование волочильных станов

К вспомогательному оборудованию относятся разматывающие устройства, устройство для приема, заправки и выпрямления проволоки, сварочные аппараты, приспособления для смазки мотков.

Устройство для размотки катанки и проволоки (рис. 14), позволяет вести волочение с бунта, лежащего на полу. Высота крепления ролика должна быть не менее 2 м от пола. Применяемые в волочильных цехах приспособления имеют направляющее кольцо, а также устройство для остановки машины при запутывании мотков.

Рис. 14 Конструкция устройства: 1 – вертикальная стойка, 2 – основание, 3 – телескопическая штанга, 4 – чаша, 5 – штыри, 6 – диск

Работа устройства начинается с закладки бухты проволоки в чашу 4 и заправки конца проволоки с внутреннего витка в питаемое устройство. По мере потребления питаемым устройством проволоки производится ее смотка с вращением чаши 4 и диска 6. В процессе смотки проволока, контактируя со штырями 5, выходит через зазор, образованный ободами чаши 4 и диска 6. При этом по мере расслабления бухты проволока, распружиниваясь, поднимается к внутренней поверхности чаши 4, предотвращая тем самым возможность спутывания и сползания витков.

Заправка проволоки, чтобы подготовить волочильную машину к непрерывной работе, необходимо вначале пропустить передний конец проволоки через волока. Для этого перед подачей в волоку необходимо заострить заправочный конец проволоки, вытянуть его на рабочий барабан или шкив и пропустить проволоку через направляющие блоки и ролики машины к следующей волоке.

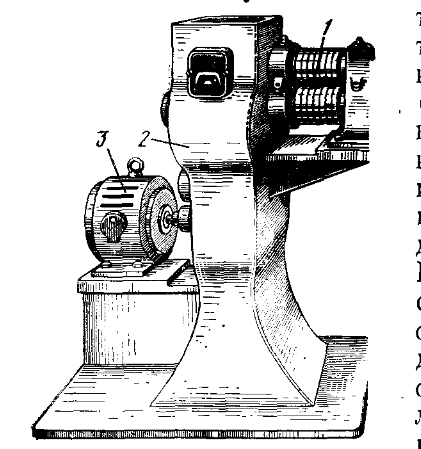

Заострение заправочного конца обычно проводят на острильных станках (рис. 15), имеющих два вращающихся валка 1, которые смонтированы на станине 2. Валки снабжены канавками (калибрами) со специальным профилем. Вращение валков может осуществляться электродвигателем 3 или вручную с помощью рукоятки. Станки с ручным приводом применяют для проволоки тонких сечений.

Рис. 15 Острильный станок: 1 – два вращающихся валка, 2 – станина, 3 – электродвигатель

Захват и протягивание заостренного конца через волоку могут быть произведены клещами из специальных вытяжных станках или устройствами, которые устанавливают рядом с волочильными машинами или на их станинах. Если машины не снабжены вытяжными устройствами, то заостренные концы проволоки, пропущенные через волоки, захватывают цепными клещами и протягивают соответствующими волочильными барабанами. Последовательность заправки проволоки в этом случае аналогична проводимой при однократном волочении.

Сварочные аппараты. Почти все современные волочильные машины снабжают аппаратами для стыковой электрической сварки концов проволоки. Применение сварки облегчает труд и позволяет проводить непрерывно различные производственные процессы. Концы проволоки сваривают перед первой волокой, при заправке нового мотка или перед другими волоками, когда проволока оборвется или потребуется замена отдельных промежуточных волок.

В процессе сварки через приставленные вплотную концы проволоки пропускают электрический ток, который разогревает их до нужных температур. Пружины или другие механизмы сближают нагретые концы проволоки, и происходит сварка.

Аппарат типа АСП-10 (рис. 16) применяют для сварки проволоки диаметром от 4,0*10-3 до 8,0*10-3 м. На одном основании вместе с аппаратом смонтированы приспособления для очистки от грата (лишнего металла на кромках сварного шва), для отпуска (нагрева) места сварки и для обрезки концов проволоки (ножницы). Отпуск проволоки (температура отпуска 600 – 800 °С), необходимый для повышения пластичности участка сварки и для устранения хрупкости, проводят в специальных зажимах или в тех же зажимах, в которых происходила сварка.

Рис. 16 Сварочный аппарат АСП-10: 1 – зажимные губки; 2 – ножницы; 3 – тисочки; 4 – педаль включения; 5 – трансформатор; 6 – включающее и выключающее устройство; 7 – корпус; 8 – вилка для установки силы тока в трансформаторе.

Крепление проволоки в зажимах осуществляют рычажными устройствами, приводимыми в действие рукоятками вручную или ножной педалью. Механизмы сближения концов проволоки и их осадки, что необходимо после разогрева металла при выключенном токе, являются обычно ручными или пружинными; новые конструкции аппаратов снабжают пневматическими механизмами.

4. Подготовка заготовки к волочению

Перед началом процесса волочения, исходную заготовку нужно подготовить. В этот этап входят процессы: термической обработки, удаления окалины и нанесения подсмазочного слоя.

Термическая обработка металла перед волочением снимает наклеп, придает металлу необходимые пластические свойства, обеспечивает получение наиболее оптимальной структуры. Поэтому термическую обработку выбирают такой, чтобы в сочетании с пластической деформацией она обеспечивала максимальные механические и другие характеристики обрабатываемого изделия. В зависимости от химического состава металла и назначения продукта волочения применяют отжиг, нормализацию, закалку, патентирование. Патентирование применяют для углеродистых сталей. Процесс патентирования состоит в нагреве металла выше критической точки и охлаждении его в среде с температурой 450 — 500°С. В качестве такой закалочной среды используют расплавленный свинец или соли. Готовый продукт тоже можно подвергать окончательной термической обработке в целях придания металлу требуемых механических свойств и структуры.

4.1. Удаление окалины

Удаление окалины в калибровочных и волочильных цехах производят механическим, химическим и электрохимическим способами, а так же комбинациями этих способов [13-14]. При механической очистке поверхности от окалины проволоку или пруток подвергают периодическим перегибам в разных плоскостях между роликами, после чего металл поступает на завершающую очистку стальными щетками. Такой способ экономически целесообразен, пригоден для очистки поверхности, главным образом, из углеродистой стали, окалина которой при перегибах сравнительно легко разрушается и опадает.

Химические способы удаления окалины получили широкое распространение благодаря своей надежности, хотя они менее экономичны по сравнению с механическими способами. Травление (совокупность технологических операций для удаления поверхностного слоя материала и окалины с заготовки, под действием специальных химических реактивов, которые для каждого материала подбираются индивидуально) углеродистых и ряда легированных сталей производят в серной или соляной кислотах. Высоколегированные стали (кислотоупорные, нержавеющие и др.) травят в смесях кислот (серная и соляная, серная и азотная и др.). Медь и ее сплавы травят в 5 — 10% серной кислоте при температуре 30 — 60 °С. Травление металла в кислотах для очистки от окалины обычно производят с добавлением в ванну присадок (ингибиторов травления), которые значительно уменьшают скорость растворения основного металла, но не влияют на скорость растворения окалины, что предотвращает перетравливание.

Все операции по подготовке поверхности металла к волочению выполняют в специальном изолированном помещении. Для травления и обработки поверхности проволоки и прутков существуют травильные машины периодического и непрерывного действия. Обработка в машинах непрерывного действия обеспечивает быстрое и равномерное травление изделий любых сечений (рис. 17).

Рис. 17. Схема травильной машины непрерывного действия.

В состав агрегата непрерывного травления входят: конвейер или гравитационный рольганг 1, которым рулоны подают к разматывателю; разматыватель 2 с отгибателем; правильная машина 3; быстроходные гильотинные ножницы 4 для обрезки концов полосы и вырезки дефектов; сшивная машина 5; петлевая яма 6; тянущие ролики 7; травильные 8 и промывные ванны 9; сушильное устройство 10; главные тянущие ролики 11; гильотинные ножницы для вырезки мест сшивки рулонов; промасливающая машина 13, моталка со сталкивателем 14; гравитационный рольганг 15 для уборки протравленных рулонов.

Непосредственно после травления металл тщательно промывают для удаления остатков раствора кислоты, солей железа, шлама, травильной присадки, грязи. Промывку производят немедленно после травления, так как задержка ведет к высыханию травильной жидкости и выделению труднорастворимых солей железа. Обычно промывку ведут сначала в горячей воде, что обеспечивает интенсивное растворение солей, а затем для лучшего удаления шлама в струе холодной воды из шланга под давлением около 0,7 МПа.

4.2. Нанесения подсмазочного слоя

Для уменьшения сил трения в зону деформации вводят различные смазки. Смазки для процесса волочения делят на твердые, консистентные (полужидкие) и жидкие. К твердым смазкам относятся мыла, представляющие собой соединения щелочных и щелочноземельных металлов (натрия, калия, кальция) с жирными кислотами. Мыльные порошки широко используют при сухом волочении проволоки.

Необходимо стремиться иметь мыла с наиболее высокой температурой плавления (кальциевые) и наименьшим содержанием глицерина, что уменьшает их спекаемость и слипание в комки. Однако в настоящее время считают, что условия работы смазки по длине волоки различны: в самом начале контакта проволоки с поверхностью волоки имеющейся температуры недостаточно для того, чтобы расплавить смазку и сделать ее поверхностно-активной, в то время как в самом конце контактной поверхности смазка подвергается действию весьма высоких температур. Отсюда следует, что мыльные смазки, содержащие как легкоплавкие, так и тугоплавкие составляющие, должны работать лучше, чем мыло, однородное по свойствам. К твердым смазкам относят нефтепродукты, парафин, церезин(смесь предельных углеводородов с числом атомов углерода в молекуле от 36 до 55). Смазкой такого же типа является пчелиный воск. Наибольшее распространение из этих смазок получил воск при протяжке драгоценных металлов и парафин (с добавкой масла) при волочении легированной стали. Наносят эти смазки путем погружения мотков в ванну с расплавленным парафином, воском или другими материалами.

Жирные кислоты, используемые при изготовлении мыл для волочения, должны иметь, возможно, большую молекулярную массу, так как это повышает смазочные свойства. Эффективно применение смазок на основе синтетических жирных кислот.

Мыльный порошок для волочения должен быть тщательно измельчен и просушен. Его нанесение на поверхность проволоки не представляет трудности. Проволока, проходя через установленную перед волокой мыльницу, захватывает своей поверхностью (неровностями) мыльный порошок, чем и обеспечивается достаточная смазка (рис. 18). Мыльный порошок обычно добавляют в мыльницы периодически. Старую смазку не выбрасывают, а добавляют к свежей, чем снижается расход мыла, а иногда и обеспечивается более качественное волочение. Лучше всего проволока смазывается перед первой протяжкой.

Рис. 18 Сухое волочение с использованием волочильного короба и холодильника.

При волочении стальной проволоки мыльный порошок создает условия гидродинамической смазки. При этом под высоким давлением мыло вводят между волокой и протягиваемой проволокой. Это разделяет поверхности проволоки и волоки, существенно сокращая износ канала последних. Для создания давления волокодержатели снабжают специальными надставками, представляющими собой укрепленные перед волоками трубки или волоки. Внутренний диаметр и длину трубок или волок рассчитывают так, чтобы мыльный порошок благодаря своей высокой вязкости непрерывно заносился протягиваемой проволокой, скапливался перед волокой и создавал высокое давление, которым и выжимался бы между трущимися поверхностями. Проволока протягивается в этом случае как бы в мыльной рубашке.

Жидкие смазки – это чаще всего водные эмульсии минерального или растительного масла и мыла, выполняющего роль стабилизатора смазки. Широко применяют водный раствор чистого мыла или продуктов, образующих мыло в процессе изготовления смазки, например олеиновой кислоты с кальцинированной содой. При калибровке игольной и аналогичной ей проволоки применяют водный раствор мыла с добавками серной кислоты и муки.

Жидкие смазки используют большей частью при волочении тонкой, тончайшей и наитончайшей проволоки. Благодаря хорошей охлаждающей способности они позволяют применять высокие скорости волочения, а для проволоки из высокоуглеродистой стали – сохранять и высокий уровень пластических свойств – чисел перегибов и скручиваний. Поверхность проволоки, протянутой с жидкой смазкой, получается светлой, с блеском. Она чиста от каких-либо заметных остатков смазки, что очень важно. Например, должна быть чистой от смазки поверхность игольной и кардной проволоки, проволоки для эмалирования и металлопокрытий. Особенно эффективно волочение с мокрой смазкой на алмазных волоках.

5. Обрабатываемые материалы

Заготовкой для волочения применяется продукция прокатного производства – катанка, получаемая прокатом литых заготовок определенного сечения. Заготовки для волочения: сплошные, катаные, круглые и фасонные профили; бесшовные или сварные трубы.

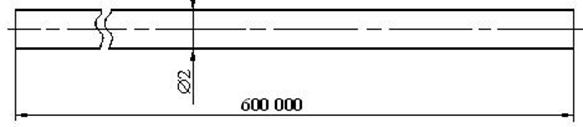

Наиболее распространенный размер катанки, используемый для дальнейшей обработки волочением – (5,5-6,5)*10-3 м. Волочением получают: проволоку диаметром (0,01–6) *10-3 м (рис. 19); трубы диаметром до 0,4 м; различные фасонные профили.

Рис. 19. Проволока, получаемая волочением.

Медную проволоку производят толщиной (20–0,01)*10-3 м. При производстве разной по толщине проволоки происходит различное уменьшение поперечного сечения: для грубой проволоки ~ 25%, для сверхтонкой проволоки ~ 9%, что соответствует удлинению проволоки на 33% для грубой и на 10% для сверхтонкой проволоки. Производство медной проволоки с различной прочностью на разрыв возможно только с использованием процессов формования.

Сила натяжения стальной проволоки находится в широком диапазоне и зависит от конкретного применения: например, 350*10-6 Н/м2 –для отожженной вязальной проволоки, а 800*10-6 Н/м2 –для гвоздильной проволоки. Сила натяжения прокатной проволоки варьируется (130–260) *10-6 Н/м2. Сухое волочение требует большой предварительной обработки для создания слоя смазочного материала. Толщина проволоки 0,5*10-3 м соответствует переходу от сухого волочения к мокрому. Если толщина готовой проволоки находится в пределах (10–40) *10-3 м, то для ее получения используют одинарные волочильные станки. При меньшей толщине применяют многоступенчатые станы: например, для получения проволоки толщиной 2*10-3 м исходную катаную проволоку толщиной 5,5*10-3 м проволакивают через восемь стадий. После этого можно волочить проволоку до толщины 0,7*10-3 м, для чего при сухом волочении необходимо девять операций.

6. Методы модернизации волочильных станов

Модернизация волочильного стана заключается на созданию комплексной системы автоматического управления на основе программируемых логических контроллеров (ПЛК). Заготовки проволоки автоматически доставляются конвейером к рольгангу. Гидравлический привод протягивает прут в отверстие волоки. Следующим шагом является протягивание проволоки. Готовое изделие перемещается в пункт перегрузки с помощью «лап», приведенных в движение пневмоприводами.

При настройке на определенные параметры волочения и эксплуатации станы обычно оснащают механическими, электрическими и мерительными приборами, контролирующими основные технологические режимы: скорость и силу волочения, потребляемую станом мощность, диаметр и длину протягиваемой проволоки, температурный режим и т. д.

Тахометрами определяют скорость волочения; устанавливаются они обычно только на чистовом барабане. Контроль скорости облегчает процесс настройки стана, особенно при бесступенчатом регулировании скорости волочения.

Определение силы волочения осуществляют с месдозами с индукционными или проволочными датчиками. Месдозы обычно помещают на специальных планках между волокодержателями и передними стенками мыльниц. Под действием силы волочения происходит деформация планки с датчиками, которая пропорциональна приложенной нагрузке. Изменение сопротивления датчика характеризует величину силы волочения.

Получение проволоки с высокой равномерностью механических свойств возможно при постоянстве температурного режима, а также суммарных и частных обжатий в течение всего цикла волочения. Поддержание температуры проволоки и волок в определенных пределах в течение процесса волочения осуществляется с помощью термостатов, которые автоматически регулируют интенсивность подачи охлаждающей среды в зависимости от фактической температуры проволоки и волок. Заданный тепловой режим сохраняется на протяжении всего процесса волочения, за исключением периодов пуска и разгона стана.

Бесконтактные приборы предназначены для непрерывного определения скрытых дефектов в проволоке в процессе волочения. Работа таких приборов основана на действии вихревых токов. Принцип работы следующий: контролируемая проволока или прутки проходят через небольшую катушку, которая образует переменное магнитное поле, порождающее в металле вихревые токи. Дефекты в виде пустот и трещин вызывают изменения величины и направления вихревых токов, а следовательно, и изменения сопротивления катушки, которое измеряется и служит оценкой качества проволоки или прутков.