Определения терминов, характеризующих свойства материалов, используемых в технике, приведены в алфавитном порядке.

Азотирование. Химико-термическая обработка стали, которая заключается в диффузионном насыщении поверхностного слоя стали атомарным азотом при нагреве стали до 500…650°С в атмосфере аммиака с распадом его на атомарный азот и водород. В результате азотирования среднеуглеродистых легированных сталей образуются нитриды легирующих элементов и стали приобретают особо высокую твердость, износостойкость и увеличивается предел их выносливости не менее чем на 30%. Азотирование углеродистых сталей приводит к повышению коррозионной стойкости.

Аморфное состояние вещества. Одно из состояний твердого вещества (другое — кристаллическое), в котором центральные атомы твердого вещества и ближайшие к ним будут располагаться в определенном порядке, но по мере удаления от них этот порядок нарушается и расположение атомов становится случайным, т.е. присутствует ближний порядок расположения атомов и отсутствует дальний. Кроме того, вещество в аморфном состоянии не имеет определенной точки плавления/отвердевания при нагревании/остывании. Примерами служат стекло, канифоль.

Анодирование. Электрохимический процесс образования оксидных пленок или покрытий в соответствующем растворе, при котором металл служит анодом. Поверхностная оксидная пленка покрывает металл и составляет с ним одно целое. Анодирование повышает такие свойства металлов, как коррозионную стойкость, сопротивление истиранию, твердость, изменяет отражательные и излучательные характеристики. Улучшается внешний вид подвергшегося анодированию металла.

Атактическая структура. Это полимерная структура (полимер), у которой расположение боковых групп молекулярной цепочки, таких как СН3, относительно плоскости основной цепи нерегулярно, хаотично. Атактический полимер не способен кристаллизоваться, является аморфным.

Аустенизация. Процесс, происходящий тогда, когда железный сплав нагрет до температуры, при которой его структура превращается в аустенит.

Аустенит. Принято обозначать А или γ. Твердый раствор внедрения углерода в Feγ, имеющий гранецентрированную кубическую (ГЦК) решетку с высокой растворимостью углерода в Feγ, достигающей 2.14% из-за достаточных размеров межатомных пор размещения углерода в решетке, составляющих сферы радиусами от 0.41 атомного радиуса железа.

Бейнит. Структура стали, образующаяся в результате промежуточного превращения аустенита. Состоит из высокодисперсной смеси частиц пересыщенного углеродом феррита и карбида железа. В стали с бейнитной структурой имеется остаточный аустенит. Эта структура тверже, чем полученная при отжиге, но мягче, чем мартенсит.

Вязкость разрушения. Критерий трещиностойкости для наиболее жесткого нагружения — плоской деформации нагружением — при достижении критического значения перехода стабильной трещины в нестабильную и обозначаемый К1с. Он показывает значение напряжения вблизи вершины трещины, имеющей тупой раскрывающийся вид в момент разрушения, и связывает приложенное среднее напряжение с критической длиной трещины. Единица измерения К1с — МПа·м1/2. Критерий К1с позволяет определить безопасный размер трещины при известном рабочем напряжении и характеризует сопротивление развитию вязкой трещины.

Гомополимер. Полимер, макромолекулы которого построены из одинаковых по химическому строению многочисленных элементарных звеньев молекул (мономеров).

График S/N. График амплитуды напряжения S, деленной на число циклов N испытаний на усталость. Амплитуда напряжения — это половина алгебраической разности между максимальным и минимальным напряжениями, при которых испытывался материал.

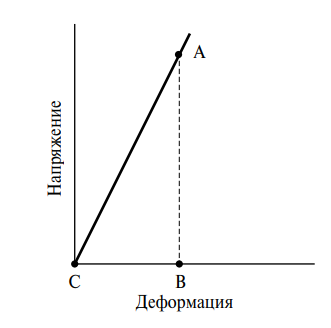

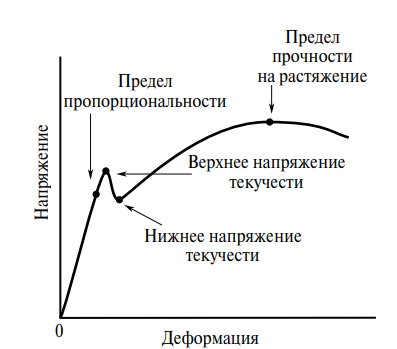

График напряжение-деформация. График напряжениедеформация обычного растяжения, применяемый в технике напряжений (см. Напряжение) и технике деформаций (см. Деформация). На Рис. 5 показан пример формы одного такого графика для металла, подобного стали.

Деформационное упрочнение, наклеп. При холодном пластическом деформировании изменяются физические свойства наклепанного металла и тем сильнее, чем больше степень деформации. В результате деформационного упрочнения увеличивается твердость, повышается электросопротивление, но понижаются пластичность, ударная вязкость и коррозионностойкость.

Деформация. В технике деформацию определяют как отношение: (изменение длины материала)/(начальная длина), когда материал подвергается растяжению или сжатию. Деформация сдвига — это отношение: (смещение, при котором один слой материала скользит по другому)/(смещение, при котором слои разделены). Деформация не имеет размерности, однако ее часто выражают в процентах. Деформацию сдвига обычно указывают как угловую меру в радианах.

Деформация при закалке. Повышение твердости материала вследствие обработки, подвергающей материал пластической деформации при температурах ниже его температуры рекристаллизации.

Диэлектрическая проницаемость относительная εr . Относительная диэлектрическая проницаемость εr, или диэлектрическая постоянная материала может быть определена как отношение емкости конденсатора с материалом между его пластинками С к емкости того же конденсатора С0, когда между пластинами вместо диэлектрика находится вакуум:

Диэлектрическая проницаемость абсолютная ε.Величина, характеризующая во сколько раз взаимодействие двух зарядов в среде меньше, чем в вакууме. Определяется как произведение относительной диэлектрической проницаемости εr на диэлектрическую постоянную (вакуума) ε0: ε = εr·ε0. Величина ε0 = 8.853 3 10-12Ф/м. Единица измерения — Ф/м (фарад на метр).

Долговечность, циклическая долговечность. Число циклов напряжения до появления разрушения.

Дюрометр Шора. Прибор для определения твердости полимеров и резины. Применяется числовая шкала.

Емкость демпфирования.Параметр, являющийся индикатором способности материала к подавлению вибраций.

Жесткость, модуль сдвига. Жесткость — характеристика материала для определения способности сопротивляться любому виду деформации (сдвигу, растяжению, изгибу и т.д.).В условиях малых и умеренных напряжений (1 условие) большинство твердых материалов следует закону Гука при сдвиге. Если построить график зависимости напряжения сдвига от деформации сдвига, то на начальном участке получим прямую (следствие 1 условия). Модуль сдвига — отношение: напряжение сдвига/деформация сдвига или тангенс угла наклона этой прямой. Угол наклона этой прямой характеризует сдвиговую жесткость материала. А так как из тригонометрии (при малых углах — 2 условие) tg угла равен самому углу (следствие 2 условия), то приходим (в этих двух условиях) к идентичности понятий «жесткость» и «модуль сдвига».

Закалка. Термическая обработка материалов с быстрым охлаждением.

Закалка с последующим отпуском. Нагрев предварительно закаленного материала для увеличения его пластичности или твердости.

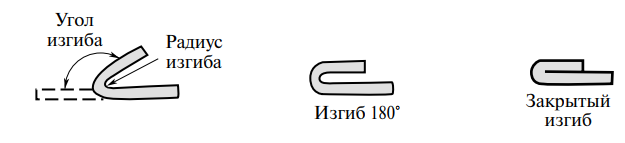

Изгиб, угол изгиба. Результат, указанный в угловой мере, статических испытаний на изгиб до соприкосновения сторон, которые проводятся на материалах в форме листов, стержней и проволок, а также на трубах с загибом до 90°. Углом изгиба называют угол, в пределах которого материал может быть изогнут без обнаружения нарушения целостности (Рис. 1).

Рис. 1. Изгиб образца

Износостойкость.Свойство материала оказывать сопротивление изнашиванию (разрушение поверхности ввиду отделения его частиц) в определенных условиях трения. И. оценивается величиной, обратной скорости изнашивания или интенсивности изнашивания, и определяется при испытаниях на трение и изнашивание в лабораторных или натурных условиях по определенным методикам.

Изотактическая структура.Полимерная структура, в которой боковые группы молекул расположены упорядоченно все на одной боковой стороне молекулярной цепочки.

Изотермическая закалка с выдержкой в бейнитовой области, аустемперинг.Тепловая обработка, применяемая к железным сплавам, для повышения их вязкости и прочности. Материал нагревают до аустенизирующей температуры и закаляют до температуры М3 с такой скоростью, что не формируются ни феррит, ни перлит. Затем выдерживают при температуре М3, пока не закончится превращение его в бейнит.

Изохронный график напряжение-деформация. См. вступление к термину Модуль ползучести.

Испытание Джомени.Испытание применяется для получения информации о прокаливаемости сплавов.

Испытание Изода. Испытание применяют для определения чувствительности материала к нагрузке, прикладываемой с высокой скоростью. Оно состоит в нанесении резкого удара по образцу. Результаты испытания выражаются количеством энергии, поглощенной образцом при разрушении. Чем выше измеренная величина Изода, тем больше вязкость материала.

Испытание Роквелла. Метод Роквелла применяется для оценки твердости материала. Имеются числовые шкалы Роквелла, по которым можно определять непосредственно результаты испытаний.

Испытание Шарпи. Испытание для определения чувствительности материала к нагрузке, прикладываемой с высокой скоростью. Оно состоит в нанесении резкого удара по образцу. Результаты испытания выражаются количеством энергии, поглощенной образцом при разрушении. Чем выше величина Шарпи, тем больше гибкость материала.

Коррозионная стойкость. Способность материала к сопротивлению ухудшению его свойств при химической или электрохимической реакции в непосредственном контакте с окружающей средой. Существует много видов коррозии, и для каждого из них имеется свой метод защиты материала.

Коэффициент пропускания, нормальный. Нормальный коэффициент пропускания — это отношение: (прошедший поток света)/(падающий поток). Он, как правило, выражается в процентах. Коэффициент пропускания зависит от толщины материала, поэтому результаты обычно приводятся к толщине в 1 мм. Для некоторых материалов это значение коэффициента пропускания может быть равно нулю, если они совершенно непрозрачны при малой толщине.

Кристаллическая структура. Структура с упорядоченным периодическим (регулярным) расположением атомов или молекул.

Линовка профиля. Предельная линовка профиля — это максимальный диаметр круглого проката, в середине которого могут быть получены требуемые свойства материала.

Мартенсит. Основной термин, применяемый для описания формы структуры железных сплавов, когда скорость охлаждения от аустенитового состояния слишком высокая и допускает диффузию атомов углерода из гранецентрированной кубической формы аустенита и превращение ее в объемно-центрированную форму феррита. Результатом является более высокая деформационная жесткость структуры.

Мер. См. Мономер.

Модуль ползучести. Напряжение, деленное на деформацию для определенного момента времени. Начальные результаты испытания на ползучесть обычно представлены серией графиков деформации в зависимости от времени для различных уровней напряжения. Из этих графиков для определенного времени могут быть получены величины деформаций при различных напряжениях. Результирующие величины напряжение-деформация могут быть использованы к данным графика напряжение-деформация для определенного времени. Такой график называется изохронным графиком напряжение-деформация. Модуль ползучести не равен модулю растяжения.

Модуль упругости, модуль Юнга. Коэффициент, характеризирующий упругие свойства твердых тел и являющийся коэффициентом пропорциональности Е между деформацией и приложенными механическими напряжениями и наоборот. Модуль упругости Е — отношение растягивающего напряжения σ к относительному удлинению ε:Е = σ/ε. Графически модуль упругости, или модуль Юнга, это тангенс угла наклона в графике напряжение-деформация на его начальном прямолинейном участке (Рис. 2).

Рис. 2. Модуль растяжения АВ/ВС

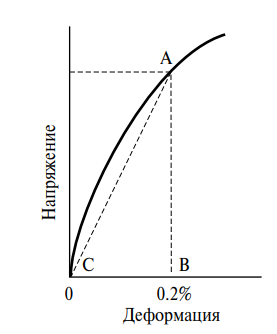

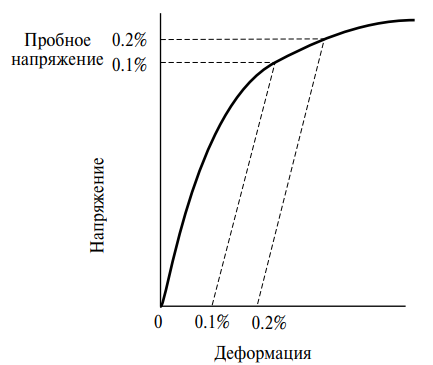

Модуль сечения. Для большинства полимерных материалов нет линейного участка графика напряжение-деформация, поэтому невозможно оценить их модуль растяжения. В таких случаях используется модуль сечения. Этот модуль определяется как напряжение при величине деформации в 0.2%, деленное на эту деформацию (Рис. 3).

Модуль Юнга.См. Модуль упругости.

Мономер. Низкомолекулярное соединение вещества, молекулы которого способны реагировать между собой или с молекулами других веществ с образованием полимера.

Рис. 3. Модуль сечения АВ/ВС

Наполнители. Пластмассы и резины, а также полимеры почти всегда содержат в себе другие материалы. Их вводят для изменения свойств и удешевления материала.

Напряжение (механическое). В технике механическое напряжение растяжения и сжатия обычно определяется как отношение: (сила)/(начальная площадь поперечного сечения образца). Истинное напряжение — это отношение: (сила)/(площадь поперечного сечения образца, которую образец имеет в этот момент). Сдвигающее напряжение — это отношение: (сдвигающая сила)/(площадь образца, сопротивляющаяся сдвигу). Механическое напряжение имеет размерность Па (паскаль), или Н·м-2, причем 1 Па = 1 Н·м-2.

Науглероживание. Состояние затвердевания, в результате которого на поверхности железных сплавов образуется твердый слой. Обработка включает в себя нагрев сплава до состояния аустенизации в атмосфере, обогащенной углеродом, благодаря чему углерод диффундирует внутрь поверхностных слоев, закаливая их к тому же до превращения в мартенсит.

Нормализация. Тепловая обработка, включающая в себя нагрев железного сплава до температуры, при которой происходит полная аустенизация структуры с последующим охлаждением на воздухе. В результате этого появляется более мягкий материал, но мягкий не сам по себе, а вследствие проведения отжига.

Обрабатываемость на станках. Не существует общепринятого стандарта испытания на обрабатываемость. Она базируется на эмпирических данных испытания и потому субъективна. Обрабатываемость измеряется на различных встречающихся в механической обработке материалах.

Ориентация. Метод повышения механических свойств полимеров. Любой из видов полимеров — кристаллических или стеклообразных — может быть ориентирован при медленном растяжении, если он находится в высокоэластичном или вязкотекучем состоянии. Макромолекулы ориентируются при действии высоких температур и механических напряжений — вытяжки вдоль ориентированных вытянутых молекул, приобретают упорядоченную структуру по сравнению с неориентированными. После достижения нужной степени ориентации температура снижается и полученная структура фиксируется. Прочность при разрыве и модуль упругости в направлении ориентации увеличиваются. Различают одно- и многоосную ориентацию в одном и нескольких направлениях.

Остаточные напряжения. Напряжения, остающиеся в материале, который был подвергнут пластической деформации, после снятия нагрузки.

Отжиг. Процесс, включающий нагрев и выдержку материала при достаточно высокой температуре для приведения его в конечном итоге к пластическому состоянию после охлаждения с соответствующей скоростью, как правило, медленной. В случае железных сплавов требующаяся температура отжига выше критической температуры. Цель отжига может заключаться в том, чтобы облегчить холодную обработку материала, улучшить эффективность инструмента, механические свойства материала и т. п.

Относительная магнитная проницаемость. Ее определяют как отношение индукции в материале к индукции в положении, когда материал помещен в вакуум, и измеряют по магнитным свойствам материала.

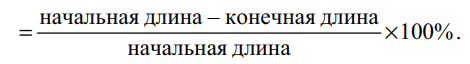

Относительное удлинение тела. Эта величина определяется так:

относительное удлинение =

Измеряется у пластичных материалов.Более высокий процент удлинения получается у материалов с большей пластичностью.

Относительное уменьшение площади поперечного сечения тела.Эта величина определяется так:

относительное уменьшение площади поперечного сечения =

![]()

Также является мерой пластичности материала. Более высокий процент получается у материалов с большей пластичностью.

Перлит. Слоистая структура феррита и карбида железа.

Пластическая деформация. Вид деформации, при которой снятие нагрузки с деформируемого образца не вызывает полного восстановления его свойств и геометрических характеристик. См. также Упругая деформация.

Пластические материалы. Материалы, показывающие до разрушения значительную величину пластической деформации. Пластический разрыв. Процесс, в котором до разрушения наблюдается значительная величина пластической деформации. У металлов излом представляет типичный конус и образование в форме чашки, а поверхность излома грубая и по виду волокнистая.

Плоская деформация нагружением. См. Вязкость разрушения.

Плотность1. Масса, содержащаяся в единице объема.

1Единица плотности в СИ — кг/м3. (Прим.)

Поверхностное упрочнение. Основной термин, применяемый для описания ряда процессов, после проведения которых поверхность сплава на железной основе становится тверже, чем его сердцевина.

Повышение твердости выделением вторичных фаз. Процесс тепловой обработки, в результате которого выделяются вторичные фазы (преципитаты, дисперсионное твердение) таким путем, что происходит твердение материала.

Поглощение воды. Процентный прирост массы полимерного материала после погружения его в воду на определенное время при контролируемых условиях.

Показатель преломления. Отношение: (скорость света в вакууме)/(скорость света в материале). Для материала скорость света зависит от направления прохождения света через материал, и поэтому показатель преломления изменяется с изменением направления прохождения света.

Ползучесть. Непрерывная деформация материала с течением времени, когда его подвергают постоянному напряжению. Для определенного материала ползучесть зависит от режима работы, т. е. от температуры и начального напряжения, а режим работы, в свою очередь, зависит также от свойств материала.

Полностью твердый. Термин применяется для описания степени твердости сплавов. Это есть состояние наклепанного материала. Вне этого состояния материал недолго будет работоспособным.

Полутвердый. Термин применяется для описания степени твердости сплавов. Это есть состояние наклепанного материала на половине пути между мягким и полностью твердым.

Правило Хоукса. Если материал подчиняется правилу Хоукса, то его удлинение прямо пропорционально прикладываемой силе.

Предел долговечности. Это величина напряжения, при котором испытуемый образец имеет срок долговечности, равный N циклам напряжения.

Предел ползучести. Напряжение, требующееся для создания данной деформации, под действием которой материал деформируется на определенную величину за определенное время при заданной температуре.

Предел пропорциональности. Вплоть до предела пропорциональности удлинение образца прямо пропорционально растягивающим силам, т. е. деформация пропорциональна прикладываемому напряжению (Рис. 4).

Рис. 4. График напряжение-деформация

Предел прочности на растяжение, временное сопротивление.Показатель прочности материала, предшествующей разрушению. Его определяют как отношение: (максимальная сила до разрушения)/(начальная площадь поперечного сечения образца). (См. Рис. 4.)

Предел прочности на сжатие.Это максимальное сжимающее напряжение, выдерживаемое материалом до разрушения.

Предел упругости.Характеристика пружинных материалов, используемых для упругих приборов и машин. Максимальная сила (или напряжение), при которой, когда она снята, материал возвращается к своим первоначальным размерам. Для многих материалов предел упругости и предел пропорциональности один и тот же: это предельная максимальная сила, до которой растяжение пропорционально силе, или максимальное напряжение, до которого деформация пропорциональна напряжению.

Предел усталости (выносливости). Это величина наибольшего напряжения, которое материал будет выдерживать без разрушения за заданное число циклов N.

Пробное напряжение. Пробное напряжение в 0.2% определяют как такое напряжение, которое смещает результаты испытания на 0.2%, т. е. напряжение задается на кривой растяжения на графике напряжение-деформация при пересечении прямыми, параллельными линейной части графика, проходящими через 0.2%-ное значение деформации (Рис. 5). Пробное напряжение в 0.1% определяется аналогичным образом. Пробные напряжения указываются, когда материал имеет не вполне определенную точку текучести.

Рис. 5. Деформация пробным напряжением

Прокаливаемость.Термин «прокаливаемость материала» применяется для описания меры глубины повышенной твердости, распространяющейся внутрь материала при закалке.

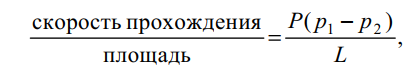

Проницаемость.Термин описывает скорость, с которой газы или пары проходят сквозь материал. Скорость прохождения через единицу площади поверхности материала определяется так:

где Р — коэффициент проницаемости, р1 и р2 — давление соответственно на каждой стороне материала и L — толщина материала. Применяют разнообразные единицы для обозначения проницаемости: то же давление одни исследователи дают в сантиметрах ртутного столба, другие в Па или Н·м-1; время может быть дано в днях или секундах; скорость — в терминах объема в кубических сантиметрах (см3) или массы в молях или килограммах (кг), или граммах (г).

Прочность1. См. Предел прочности на сжатие. Сопротивление срезу. Предел прочности на растяжение.

1Прочность — способность материала сопротивляться тем или иным воздействиям без разрушения. Единица измерения П. в СИ — Н·м/кг. (Прим.)

Равновесная диаграмма. Это диаграмма для металлов, построенная на большом числе экспериментальных данных, у которой кривые охлаждения известны для всего диапазона какойнибудь группы сплавов. По диаграмме можно также предсказать состояние сплава определенного состава, если он нагрет или охлажден до некоторой температуры.

Разрывное напряжение при растяжении. Предельное растягивающее напряжение после наступления предела прочности, вызывающее разрыв материала в наиболее тонком месте образца — шейке, где сосредотачивается пластическая деформация. См. Предел прочности на растяжение.

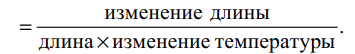

Расширение, температурный коэффициент линейного расширения. Это величина, характеризующая увеличение единицы длины материала, когда его температура возрастает на один градус. Его определяют по формуле

Температурный коэффициент линейного расширения =

Размерность: °С-1 или К-1.

Расширение линейное. Альтернативное название температурного коэффициента линейного расширения.

Результаты испытания Виккерса. Испытание Виккерса применяется для измерения твердости материала. Чем больше число твердости по Виккерсу, тем больше твердость материала.

Рекристаллизация. Описывает в основном процесс обновления, освобождения нагревом зернистой структуры от деформации, созданной в наклепанном металле.

Синдиотактическая структура. Полимерная структура, в которой молекулы боковых групп регулярно чередуются по обеим сторонам молекулярной цепочки.

Снятие напряжения. Обработка по снижению остаточных напряжений при нагреве материала до нужной температуры с последующим медленным охлаждением.

Соотношение Пуассона. Отношение: (поперечная деформация)/(продольная деформация).

Сополимер. Полимерный материал, состоящий из комбинации двух или трех мономеров в простой полимерной цепочке.

Сопротивление срезу. Срезающее напряжение, требующееся для получения излома.

Спекание. Процесс, при котором порошки связываются молекулярным или атомным притяжением в результате нагрева до температуры ниже точки плавления этих порошков.

Сплав. Металлический материал, полученный при затвердевании расплавов компонентов, из которых по крайней мере один является металлом.

Способность к сварке. Способность к сварке определенной комбинации материалов указывает на легкость, с какой может быть выполнена качественная сварка.

Срез. Разрушение при сдвиге одной части материала относительно другой под действием касательных напряжений.

Старение. Термин применяется для описания изменения свойств у некоторых металлов и сплавов при окружающей (комнатной) температуре (естественное С), после горячей или холодной обработки (искусственное С). Это изменение вызвано в основном имеющимися выделениями вторичных фаз (преципитатным, или так называемым дисперсионным, твердением), не изменяющими химических свойств соединения.

Старение мартенсита. Обработка путем повышения твердости выделением вторичных фаз, применяемая к тем же самым железным сплавам. (См. Повышение твердости выделением вторичных фаз.)

Степень твердости. Термин применяется к цветным сплавам как индикатор степени твердость/прочность со следующей градацией: твердый, полутвердый, три четверти твердости.

Сфероидизация. Обработка для создания сферических или шаровидных форм карбида в стали.

Твердость. Твердость материала может быть охарактеризована в тех же самых терминах стандартного испытания, включающего в себя вдавливание индентора (образца материала), например по Бринеллю, Виккерсу или Роквеллу, или царапание поверхности материала, применяемого в испытании по Моосу.

Температура перехода. Температура, при которой материал изменяется от состояния вязкого до состояния хрупкого разрушения.

Температура перехода в стеклообразное состояние. Температура, при которой полимер изменяется от гибкого до жесткого состояния. Модуль растяжения при этом показывает резкое изменение от низкого значения, свойственного резине, до высокого, свойственного стеклообразному материалу.

Тепловое коробление/прогибание температурой. Определенная величина относительного прогиба, которую показывает узкая полоска полимерного материала под специальной нагрузкой при определенной температуре.

Тепловое расширение. См. Расширение, коэффициент линейного расширения.

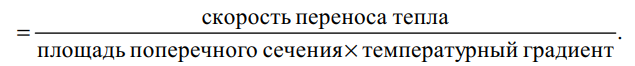

Теплопроводность. Это скорость переноса энергии в форме тепла через материал, зависящая пропорционально от коэффициента теплопроводности. Коэффициент теплопроводности определяется так:

коэффициент теплопроводности =

Коэффициент теплопроводности имеет размерность Вт·м-1·К-1.Более высокая теплопроводность определяет большую скорость передачи тепла от более нагретого участка образца к менее нагретому, что приводит к выравниванию температуры образца.

Теплостойкий сплав.Сплав, разработанный для применения при высоких температурах.

Термическая обработка на твердый раствор.Тепловая обработка, включающая в себя нагрев сплава до необходимой температуры, выдержка его при этой температуре в течение промежутка времени, достаточного для перехода в твердый раствор одного или более входящих в него элементов, и охлаждение со скоростью, достаточной для перехода его в твердый раствор.

Точка плавления.Температура, при которой материал переходит из твердого состояния в жидкое.

Точка размягчения.Для многих металлов, когда растягивающая сила, прикладываемая к испытываемому образцу, устойчиво растет, наступит момент, когда длина начнет увеличиваться не пропорционально прикладываемой силе, а быстрее до тех пор, пока сила не достигнет максимума. Это значение называют верхней точкой размягчения. Затем сила падает до значения, называемого нижней точкой размягчения, и вновь увеличивается, когда вытягивание опять будет непрерывным. (См. Рис. 5.)

Транс-структура.Один из двух видов изомерии (пространственное расположение) одинаковых групп относительно углеродной цепи полимера. Это полимерная структура, в которой одинаковые группы, например Н и СН3, соединенные с двойной связью углеродной цепи, расположены по разные стороны от двойной связи. Дан пример транс-бутена. См. также Цис-структура.

Трение, коэффициент трения. Коэффициент трения — это максимальное значение силы трения, градуированной к нормальной силе. В ситуации, когда объект начинает движение, максимальная сила трения равна силе, требующейся для старта скользящего объекта. Когда объект находится уже в движении, сила трения — это такая сила, которая требуется для поддержания движения с постоянной скоростью. Она меньше, чем сила трения, необходимая для старта скользящей части механизма. Следовательно, есть два коэффициента трения — статический и динамический, причем статический коэффициент больше динамического.

Ударные свойства. См. Испытание Шарпи и Испытание Изода.

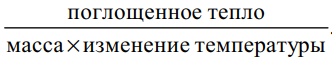

Удельная теплоемкость. Ее определяют так:

удельная теплоемкость =

Количество поглощенного тепла, когда растет температура материала при нагревании, зависит от его удельной теплоемкости. Чем выше удельная теплоемкость материала, тем меньше рост температуры на единицу массы для данного количества поглощенного тепла. Удельная теплоемкость имеет размерность Дж·кг-1·К-1.

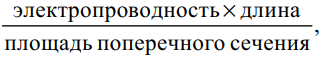

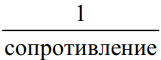

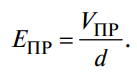

Удельная электропроводность. Определяют по величине электропроводности цилиндрического проводника единичной длины и единичной площади сечения по формуле:

удельная электропроводность =

электропроводность (проводимость) =

Электропроводность имеет размерность Ом-1, или См (сименс), а удельная электропроводность — Ом-1·м-1. Удельная электропроводность измеряется на проводящем электричество материале. Чем больше электропроводность, тем больше ток при определенной разности потенциалов. Эталоном удельной электропроводности, согласно Международному стандарту на отожженную медную проволоку (IAСS), принята удельная электропроводность 100%-ной отожженной меди при 20°С. Удельная электропроводность всех других материалов выражается в процентном отношении к этому значению.

Удельное электрическое сопротивление. Величина, обратная удельной электропроводности. Ее измеряют на материале соответственно данному определению:

удельное сопротивление =

Удельное сопротивление имеет размерность Ом·м.

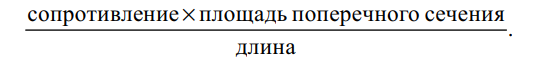

Удельный вес1. Удельным весом материала γ называется отношение его плотности к плотности воды:

Единица удельного веса в СИ — Н·м -3.

1Удельный вес — вес единицы объема материала. В отечественной технической литературе удельным весом γ называют отношение силы тяжести dP малого элемента тела объемом dV к этому объему: γ = dP/dV. (Прим.)

Упругое восстановление формы после деформации, частичное. Определяется как деформация, вернувшаяся в исходное состояние, деленная на ползучую деформацию, когда нагрузка снята.

Упругая деформация. Вид деформации, при которой снятие нагрузки с деформируемого образца полностью возвращает его в исходное состояние. Объем и форма образца полностью восстанавливаются. См. также Пластическая деформация.

Усталостная прочность. Усталостная прочность при N циклах напряжения — это величина напряжения, ниже которой испытуемый образец имеет срок службы, равный N циклам.

Феррит. Твердый раствор из одного или более элементов в форме центрированной кубической решетки железа. В него обычно входит углерод.

Хрупкий материал. Материал, имеющий незначительную пластическую деформацию до его излома. Например, применяемый для фарфоровых чашек материал является хрупким, он имеет незначительную пластическую деформацию, до того как разрушится. Сломанная чайная чашка может быть склеена, что даст чашку тех же размера и формы, как и оригинал.

Хрупкое разрушение. Разрушение, при котором трещина зарождается и распространяется до некоторой значительной пластической деформации. Поверхность металла при хрупком разрушении блестит, а ее зернистость обусловлена отражением света от отдельных кристаллов. В полимерных материалах поверхность излома может быть гладкой и зеркальной или отчасти расколотой и неровной.

Цементация. Термин применяется для описания процессов изменения состава поверхностных слоев железных сплавов с образованием твердого поверхностного слоя. (См. Науглероживание и азотирование.)

Цементит. Соединение, образованное из железа и углерода, часто называется карбид железа.

Цис-структура. Один из двух видов изомерии (пространственное расположение) одинаковых групп относительно углеродной цепи полимера. Это полимерная структура, в которой одинаковые группы, например Н и СН3, соединенные с двойной связью углеродной цепи, расположены по одну сторону от двойной связи. Дан пример цис-бутена. См. также Транс-структура.

Число твердости по Бринеллю (ИВ). Число, которое присваивается материалу по результатам испытания Бринелля, т. е. измерения твердости материала. Чем больше число, тем тверже материал. Оно определяется как отношение нагрузки на индентор (стальной шарик) к площади поверхности отпечатка на материале.

Шкала по Моосу. Шкала твердости для определения твердости материала методом царапания набором из 10 минералов, расположенных в порядке возрастания твердости. Это 10-балльная числовая шкала относительной твердости минералов, более высокое число для более твердого материала.

Эластичность. Термин характеризует упругие свойства полимеров. Способность материала к большим обратимым изменениям формы при малых нагрузках из-за колебания звеньев, и поэтому макромолекула способна изгибаться.

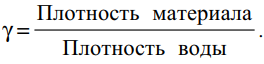

Электрическая прочность диэлектрика. Параметр диэлектрика для определения его способности противостоять пробою. Это напряженность электрического поля в диэлектрике ЕПР, при которой происходит пробой. Измеряется как отношение напряжения пробоя VПР (минимальной разности потенциалов на диэлектрике, вызывающей пробой) к толщине диэлектрика d в месте пробоя и равна:

Измеряется в СИ в МВ/м (мегавольт на метр). Удобнее использовать эквивалентную размерность — кВ/мм (киловольт на миллиметр).