Содержание страницы

Современное машиностроение и приборостроение всё чаще требует применения высокоточных технологий соединения материалов. Традиционные методы сварки — электродуговая, газовая — хотя и остаются востребованными, но не всегда обеспечивают необходимое качество и минимальное тепловое воздействие. В этих условиях особую роль играют лучевые виды сварки — электронно-лучевая и лазерная. Эти методы позволяют создавать прочные соединения как в микроэлектронике, так и в тяжёлых машиностроительных узлах, обеспечивая высокую концентрацию энергии, точность и минимальные деформации. В статье подробно рассматриваются принципы работы, оборудование и области применения обеих технологий с учётом действующих стандартов.

К лучевым технологиям сварки относятся электронно-лучевая и лазерная сварка. Эти методы основаны на использовании концентрированных потоков энергии, позволяющих получать соединения с минимальной зоной термического влияния и высокой точностью геометрии шва.

1. Электронно-лучевая сварка (ЭЛС)

Электронно-лучевая сварка представляет собой процесс сварки плавлением, при котором нагрев металла осуществляется за счёт энергии ускоренных электронов. Электронный луч (рис. 1) — это сфокусированный поток электронов, перемещающихся с высокой скоростью от катода к аноду под действием сильного электрического поля. В месте удара до 90 % кинетической энергии частиц преобразуется в тепловую, создавая температуру порядка 5000–6000оС, что значительно превышает показатели традиционных сварочных источников.

Рис. 1. Схема установки электронно-лучевой сварки

Сварочная камера с установленной электронной пушкой работает в условиях вакуума. В зависимости от технологии применяют:

- высокий вакуум (~10-3 Па);

- низкий вакуум (~1–10 Па) с отдельной откачкой электронной пушки до 10-3 Па.

Вакуум не только предотвращает рассеяние электронов, но и способствует дегазации расплавленного металла, благодаря чему поверхность шва приобретает зеркальную гладкость.

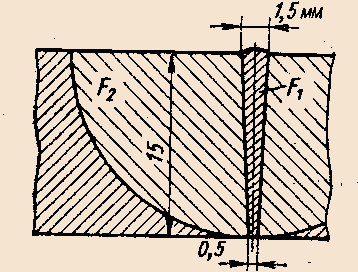

Современные установки способны фокусировать электронный луч на площади менее 0,001 см². Такая локализация энергии обеспечивает удельную мощность, недостижимую при традиционной дуговой или газовой сварке. Если при дуговой сварке тепло распространяется от поверхности внутрь металла, образуя полукруглую форму расплавления (F2, рис. 3), то при ЭЛС тепловыделение происходит непосредственно в толще материала (F1). В результате отношение глубины к ширине шва достигает 20:1, что получило название «кинжальное проплавление».

Рис. 3. Кинжальное проплавление при электронно-лучевой сварке: F2 и F1 – сечения швов при дуговой и ЭЛС

Благодаря высокой концентрации теплоты ЭЛС используется не только для сварки, но и для сверления особо твёрдых материалов — сапфира, алмаза, рубина, кварца, стекла. Минимальная зона теплового влияния позволяет свести к минимуму деформации и внутренние напряжения заготовки.

Методом ЭЛС соединяют широкий спектр материалов, включая:

- тугоплавкие и химически активные металлы (вольфрам, тантал, молибден, ниобий, цирконий);

- титановые и алюминиевые сплавы;

- высоколегированные и коррозионностойкие стали;

- разнородные материалы с различной теплопроводностью и температурой плавления.

Толщина свариваемых деталей колеблется от 0,02 до 100 мм. В промышленности ЭЛС применяют как для микроизделий (электроника, приборостроение, часовые механизмы), так и для крупногабаритных конструкций (валики, цапфы, корпусные детали диаметром до нескольких метров).

Рис. 4. Электронно-лучевая сварка

Следует отметить, что требования к качеству и безопасности данного процесса регламентируются, в частности, ГОСТ 14771–76 (сварка электронным лучом. Соединения сварные. Основные типы, конструктивные элементы и размеры). Этот стандарт определяет геометрию соединений и правила их проектирования, что критически важно для обеспечения надёжности.

2. Лазерная сварка

Лазерная сварка — это разновидность сварки плавлением, где источником энергии служит сфокусированный лазерный луч. Излучение формируется за счёт вынужденных переходов электронов атомов рабочего тела лазера с более высоких энергетических уровней на низшие.

Для защиты зоны сварки от окисления и загрязнения применяют продувку инертным газом (аргоном или гелием), подаваемым через сопло. Эта мера также защищает линзы и зеркала оптической системы от воздействия металлических паров и брызг.

Основные преимущества лазерной сварки:

- возможность соединения разнородных материалов при толщине 0,5–10 мм и скоростях сварки до 50 м/мин;

- минимальная деформация и узкая зона термического влияния;

- высокий уровень автоматизации и роботизации процесса;

- доступ к труднодостижимым местам благодаря системе зеркал;

- сварка конструкций, недоступных для других технологий.

В промышленности различают два основных подхода:

Лазерная сварка малых толщин — используется в радиоэлектронике, микроэлектронике, при ремонте вакуумных приборов, соединении проводников.

Лазерная сварка с глубоким проплавлением — применяется для тяжёлых деталей: валов (включая карданные), осей, трубных и арматурных изделий.

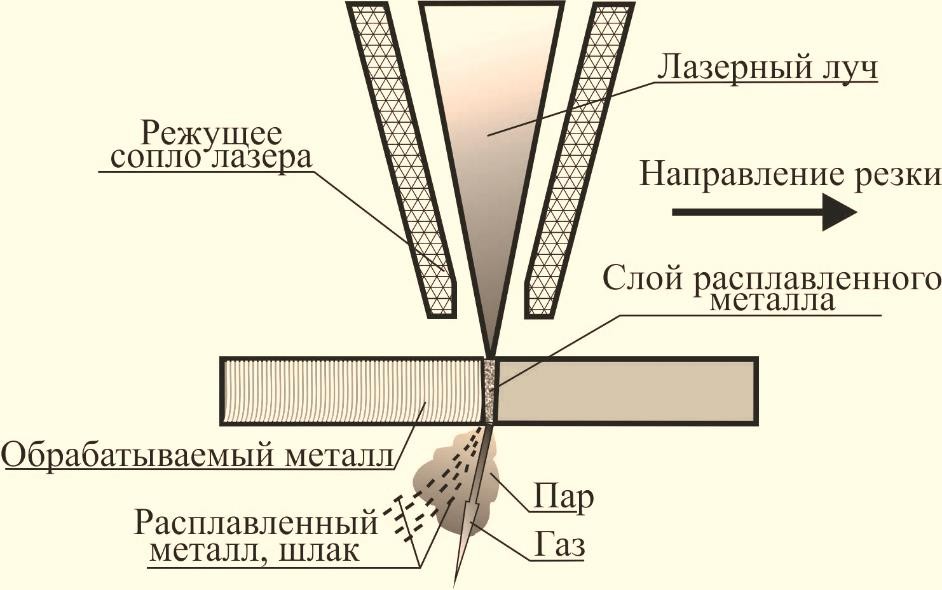

Рис. 5. Схема лазерной резки

Помимо сварки, лазеры широко используются для резки. Сфокусированный луч способен разрезать материалы практически любого типа, включая хрупкие керамики.

Лазерная резка обеспечивает:

- минимальную ширину реза;

- высокую точность обработки сложных контуров;

- отсутствие механических нагрузок на заготовку;

- раскрой листового материала толщиной до 25 мм.

Рис. 6. Установка для лазерной сварки

Современные комплексы (например, серия ALFA-AUTO) оснащены координатными столами с программным управлением шаговыми двигателями, что позволяет формировать швы любой конфигурации — прямые, криволинейные, фигурные. Дополнительным преимуществом является возможность быстрой замены сварочной оптики на режущую головку, что делает оборудование универсальным.

Рис. 7. Импульсная лазерная установка для сварки, резки и термообработки

Визуальный контроль процесса выполняется через видеосистему с выводом изображения на монитор. Это обеспечивает высокую стабильность и точность сварных соединений. Согласно ГОСТ Р ИСО 22826–2015, лазерные процессы относятся к числу наиболее перспективных методов высокоточной сварки и резки в машиностроении и авиакосмической отрасли.

3. Сравнение электронно-лучевой и лазерной сварки

| Критерий | Электронно-лучевая сварка (ЭЛС) | Лазерная сварка |

|---|---|---|

| Физический принцип | Нагрев за счет преобразования кинетической энергии ускоренных электронов в тепло в объеме металла | Нагрев за счет поглощения сфокусированного когерентного излучения и последующего превращения в тепло |

| Рабочая среда | Вакуум: ~10-3 Па (высокий) или ~1–10 Па (низкий) с отдельной откачкой пушки до 10-3 Па | Атмосферные условия или локальная защита аргоном/гелием; вакуум не требуется |

| Фокусировка и пятно нагрева | Диаметр пятна менее 0,001 см, высокое объемное тепловыделение | Микронный диапазон при качественной оптике; тепловыделение преимущественно у поверхности с возможным ключевым проплавлением |

| Глубина/ширина шва | Отношение глубины к ширине до 20:1; характерное кинжальное проплавление | Глубина зависит от мощности и длины волны; отношение глубины к ширине обычно ниже, чем у ЭЛС, но достаточно для большинства задач |

| Толщины материалов | 0,02–100 мм; подходит для очень толстых и тугоплавких материалов | Обычно 0,5–10 мм для сварки; возможна сварка более толстых заготовок при использовании мощных установок |

| Скорость процесса | Средняя/высокая; ограничена логистикой вакуумирования крупногабаритных изделий | Высокая; скорости до 50 м/мин на тонких листах при автоматизации |

| Деформации и ЗТВ | Минимальные, из-за локализации тепла и вакуума | Малые, особенно при импульсных режимах и правильной защите |

| Материалы | Тугоплавкие и химически активные металлы и сплавы: W, Ta, Mo, Nb, Zr; титановые, алюминиевые, высоколегированные стали; возможны разнородные соединения | Большинство конструкционных и коррозионностойких сталей, цветные сплавы, разнородные сочетания; критично поглощение при выбранной длине волны |

| Требования к подготовке | Высокая точность сборки, чистота поверхностей, вакуумная герметичность камеры | Чистые, обезжиренные кромки; точная юстировка оптики и стабильная газовая защита |

| Доступность зоны сварки | Ограничена габаритами вакуумной камеры; возможно использование камер локального вакуума | Высокая; луч легко подвести зеркалами/волокном в труднодоступные зоны и по криволинейным траекториям |

| Оборудование и интеграция | Электронная пушка, высоковольтное питание, вакуумная система; интеграция сложнее, капитальные затраты выше | Лазерный источник, оптика, система подачи газа, координатный стол/робот; гибкая интеграция на линиях |

| Контроль качества | Визуальный, рентген/КТ, ультразвук; вакуум способствует дегазации и чистоте шва | Визуальный, рентген/УЗК, мониторинг излучения плазмы/обратного отражения, видеосопровождение |

| Типичные дефекты | Поры при недостаточной откачке, подрезы при переохлаждении, смещение фокуса | Поры от недостаточной защиты газом, свищи при отражениях, непровары при некорректной фокусировке |

| Безопасность и требования | Высоковольтное оборудование, рентгеновское излучение вторичного происхождения; строгие меры экранирования | Опасность лазерного излучения; требуется экранирование и средства индивидуальной защиты по классу лазера |

| ГОСТ | ГОСТ 14771–76 (соединения при электронно-лучевой сварке; типы и элементы) | ГОСТ Р ИСО 22826–2015 (лазерная обработка материалов; термины и классификация) |

| Экономика применения | Высокие капитальные затраты, высокая точность и качество для ответственных узлов, окупаемость в серийном/критичном производстве | Широкий диапазон мощностей и цен; быстрая переналадка и высокая производительность на тонколистовых изделиях |

| Типичные области | Авиакосмическая техника, энергетика, вакуумная техника, изделия из тугоплавких сплавов | Автомобилестроение, приборостроение, производство труб и арматуры, микроэлектроника, медицина |

Примечание. Выбор метода определяется материалом, толщиной, требованиями к геометрии шва, логистикой изделия и экономикой проекта.

4. Заключение

Электронно-лучевая и лазерная сварка — это не просто альтернатива классическим видам сварки, а отдельный высокотехнологичный класс процессов, отвечающий современным требованиям промышленности. Электронно-лучевая сварка незаменима там, где необходимо соединять тугоплавкие или разнородные материалы, а также получать глубокое и узкое проплавление. Лазерная технология, в свою очередь, отличается гибкостью, высокой скоростью и возможностью автоматизации.

Эти методы успешно применяются в авиации, космической отрасли, энергетике, медицине, электронике и в производстве ответственных деталей машиностроения. Их развитие напрямую связано с совершенствованием вакуумных систем, источников питания, лазерных генераторов и автоматизированных комплексов управления. Сочетание высокой точности, надёжности и экономичности позволяет говорить о том, что лучевые методы сварки в XXI веке становятся ключевым инструментом для прорывных технологий.