Содержание страницы

- 1. Классификация методов дуговой сварки

- 2. Физические основы сварочной дуги: электрические и тепловые свойства

- 3. Источники питания для дуговой сварки

- 4. Ручная дуговая сварка (РДС, MMA)

- 5. Автоматическая дуговая сварка под флюсом (SAW)

- 6. Дуговая сварка в среде защитных газов (GMAW, GTAW)

- 7. Плазменная сварка и резка (PAW, PAC)

- 8. Электрошлаковая сварка (ЭШС, ESW)

- 9. Сравнительный анализ основных методов дуговой сварки

- 10. Интересные факты о дуговой сварке

- 11. Часто задаваемые вопросы (FAQ)

- Заключение

Дуговая сварка представляет собой фундаментальный технологический процесс в современной промышленности, позволяющий создавать неразъемные соединения металлических деталей. Метод основан на использовании тепловой энергии электрической дуги — мощного и концентрированного электрического разряда, который плавит кромки свариваемых изделий и, при необходимости, дополнительный присадочный материал. С момента своего изобретения в конце XIX века русскими инженерами Николаем Бенардосом (сварка угольным электродом) и Николаем Славяновым (сварка плавящимся металлическим электродом), дуговая сварка претерпела колоссальное развитие. Сегодня существует множество ее разновидностей, каждая из которых оптимизирована для конкретных материалов, толщин и производственных условий. В данном материале мы подробно рассмотрим классификацию, физические основы процесса, используемое оборудование и ключевые технологии дуговой сварки.

1. Классификация методов дуговой сварки

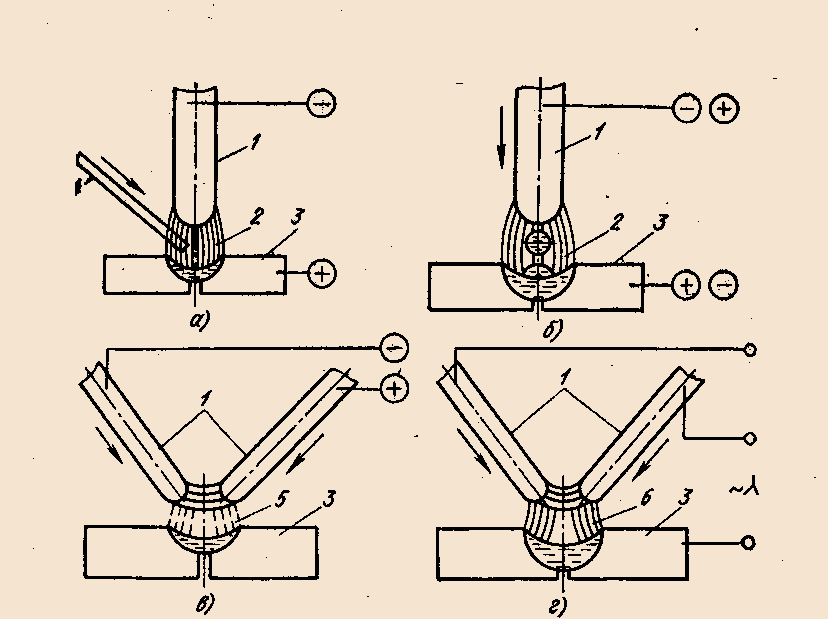

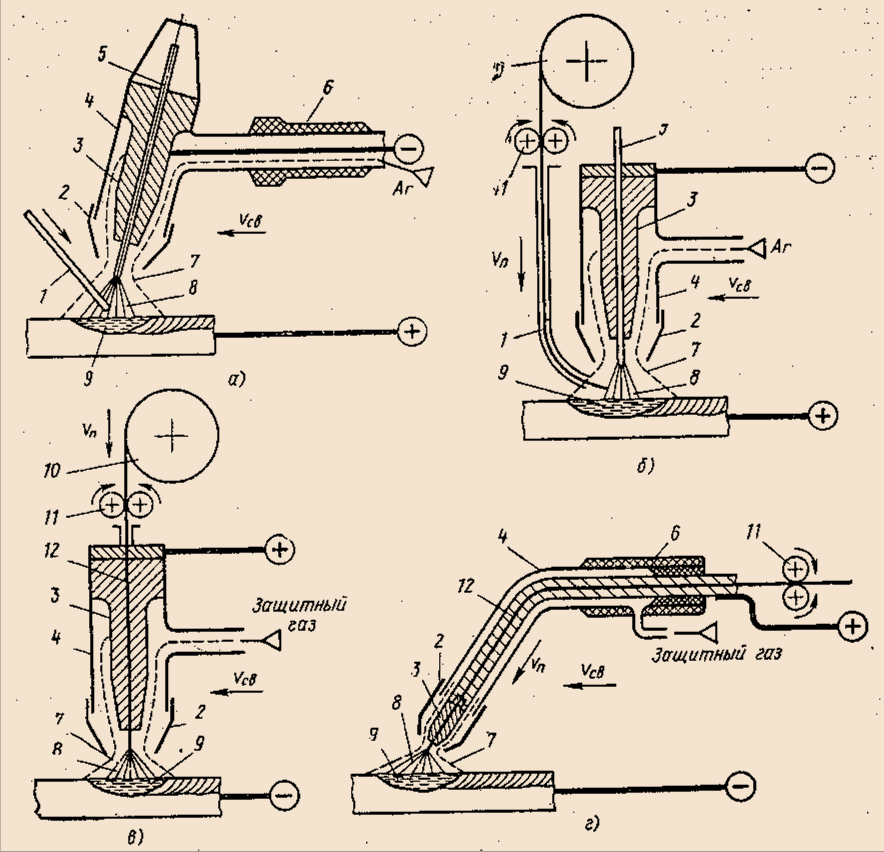

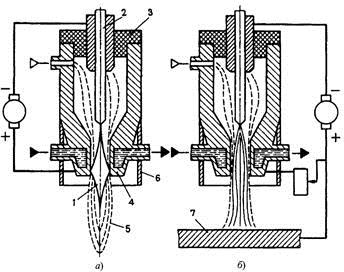

Источником теплоты при дуговой сварке является электрическая дуга, возникающая и устойчиво горящая между электродом и свариваемым изделием (основным металлом). В зависимости от типа электрода, схемы включения в электрическую цепь и способа защиты зоны сварки, методы дуговой сварки классифицируются по нескольким ключевым признакам. Основные виды, иллюстрированные на схемах ниже, регламентируются в том числе межгосударственным стандартом ГОСТ Р 58905-2020 («Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов»).

Рис. 1. Принципиальные схемы основных видов дуговой сварки: а) – сварка неплавящимся электродом с прямой дугой; б) – сварка плавящимся электродом с прямой дугой; в) – сварка косвенной дугой; г) – сварка трёхфазной дугой. Обозначения: 1 – электрод; 2 – дуга; 3 – основной металл; 4 – присадочный металл; 5 – косвенная дуга; 6 – трёхфазная дуга.

Ключевые разновидности процесса:

- Сварка неплавящимся электродом (TIG/GTAW): В этом методе используется тугоплавкий электрод, как правило, из вольфрама или графита. Дуга горит непосредственно между этим электродом и изделием (дуга прямого действия). Соединение формируется за счет расплавления только кромок основного металла. Если требуется усиление шва или заполнение зазора, в зону дуги вручную или автоматически подается присадочная проволока.

- Сварка плавящимся электродом (MMA, MIG/MAG, SAW): Здесь электрод выполнен из металлического стержня или проволоки, которая плавится под действием дуги одновременно с основным металлом. Расплавленный металл электрода переносится в сварочную ванну, формируя единое целое с изделием и образуя сварной шов. Этот метод является наиболее распространенным в промышленности.

- Сварка косвенной дугой: Отличительной особенностью является то, что дуга горит между двумя электродами (чаще всего неплавящимися), а свариваемое изделие не включено в электрическую цепь. Основной металл нагревается и плавится за счет теплового излучения от столба дуги. Данный метод применяется реже, в основном для сварки тонколистовых материалов или материалов с низкой электропроводностью.

- Сварка трёхфазной дугой: Это более сложный процесс, при котором используется трехфазный источник тока. Дуга горит одновременно между тремя электродами, а также между каждым из электродов и основным металлом. Такой подход позволяет увеличить производительность и глубину проплавления, находя применение в специализированных автоматизированных установках.

Питание дуги может осуществляться как постоянным (DC), так и переменным (AC) током. При использовании постоянного тока крайне важным параметром является полярность подключения. Различают прямую полярность (электрод подключен к отрицательному полюсу «-», а изделие — к положительному «+») и обратную полярность (электрод — «+», изделие — «-»). Выбор полярности напрямую влияет на распределение тепла: при прямой полярности больше тепла выделяется на изделии, обеспечивая глубокое проплавление, а при обратной — на электроде, что используется для сварки тонких металлов или сплавов с тугоплавкими оксидными пленками (например, алюминия).

Кроме того, важнейшим классификационным признаком является способ защиты дуги и расплавленного металла от вредного воздействия атмосферного воздуха (кислорода и азота), а также степень механизации процесса (ручная, полуавтоматическая, автоматическая).

2. Физические основы сварочной дуги: электрические и тепловые свойства

Сварочная дуга — это мощный и стабильный электрический разряд, протекающий в газовой среде, которая подвергается интенсивной ионизации. Ионизация, то есть процесс превращения нейтральных атомов и молекул газа в заряженные частицы (ионы и электроны), является ключевым условием для возникновения и поддержания дугового разряда. Эта ионизированная среда, состоящая из газов и паров металла, называется плазмой и обладает высокой электропроводностью и температурой, достигающей 6000–15000 °C и выше в столбе дуги.

Процесс зажигания дуги

Возбуждение дуги — это начальный этап сварочного процесса. В большинстве случаев он включает в себя четыре последовательных стадии, как показано на схеме:

Рис. 2. Схема процесса зажигания дуги

- Касание: Электрод приводится в контакт с поверхностью основного металла.

- Короткое замыкание (КЗ): Цепь замыкается, и через нее начинает протекать ток короткого замыкания, который разогревает кончик электрода до высокой температуры.

- Отрыв электрода: Сварщик отводит электрод на небольшое расстояние (2-5 мм) от поверхности.

- Возникновение дуги: В момент отрыва, за счет термоэлектронной эмиссии с раскаленного кончика электрода и высокой напряженности электрического поля, происходит пробой воздушного промежутка. Газы и пары металла в этом промежутке интенсивно ионизируются, и зажигается устойчивая сварочная дуга.

Существует также бесконтактный способ зажигания дуги, который применяется при сварке неплавящимся электродом (TIG). Для этого используется специальное устройство — осциллятор, который генерирует высокочастотные импульсы высокого напряжения. Эти импульсы ионизируют дуговой промежуток без необходимости короткого замыкания, что предотвращает загрязнение вольфрамового электрода и сварного шва.

Тепловая мощность дуги

Тепловая энергия является главным рабочим инструментом сварщика. Полная тепловая мощность дуги (Q), измеряемая в Джоулях в секунду (Дж/с) или Ваттах (Вт), рассчитывается с учетом потерь по формуле:

Q = K * Iсв * Uд

где:

Iсв– сварочный ток, А;Uд– напряжение дуги, В;K– коэффициент, учитывающий отклонение формы кривых тока и напряжения от синусоидальной (для переменного тока, обычно близок к 1).

Однако не вся эта мощность идет на полезный нагрев и плавление металла. Часть энергии теряется на излучение в окружающее пространство, конвекцию и т.д. Поэтому в инженерных расчетах используется понятие эффективной тепловой мощности (q):

q = η * Q

где η – эффективный коэффициент полезного действия (КПД) дуги. Его значение зависит от способа сварки, полярности тока, состава защитного газа и сварочных материалов, варьируясь в диапазоне от 0,5 до 0,9.

Для оценки энергетических затрат на создание шва используют такие показатели, как погонная энергия (q/Vсв), которая характеризует количество тепла, вводимого на единицу длины шва, и удельная погонная энергия (q/(Vсв*δ)), учитывающая толщину свариваемого металла (δ).

Электрические свойства и вольт-амперная характеристика (ВАХ) дуги

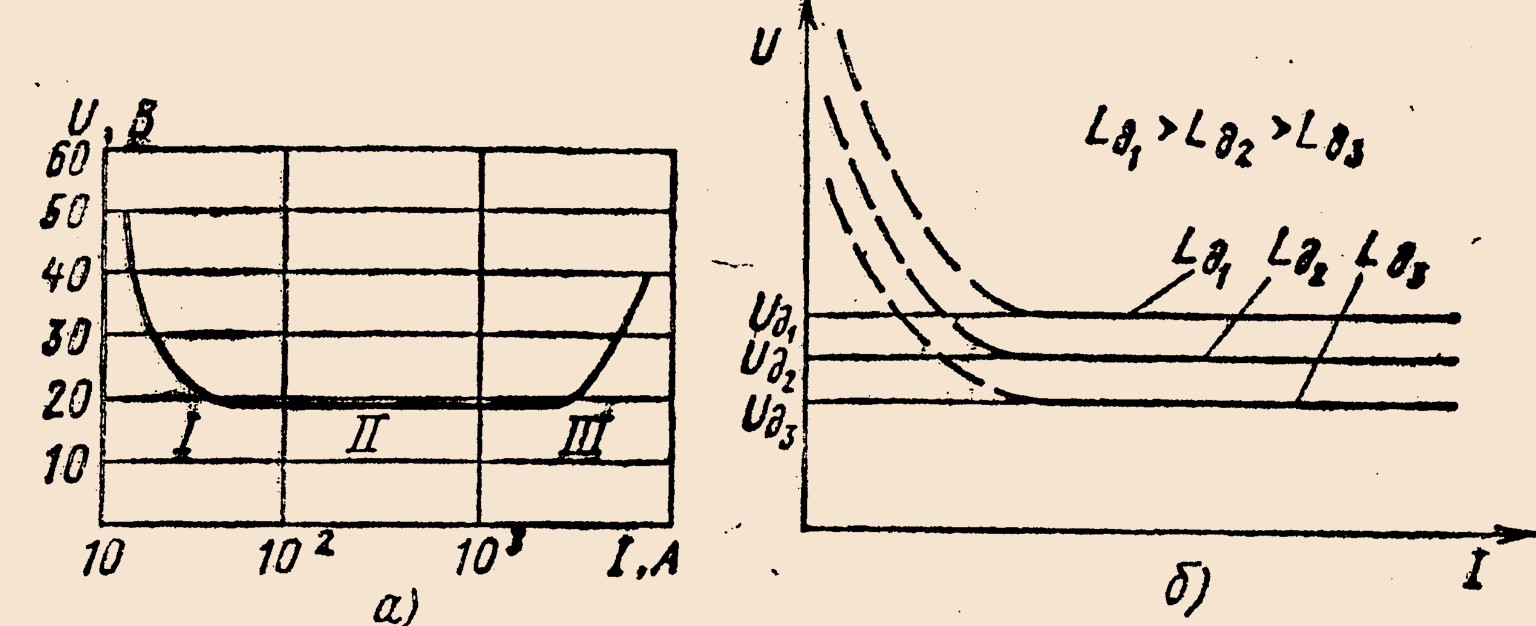

Электрические свойства дуги описываются ее статической вольт-амперной характеристикой (ВАХ) — графической зависимостью между напряжением (Uд) и силой тока (Iсв) при ее устойчивом горении. Эта характеристика неоднородна и состоит из трех участков:

![]()

Рис. 3. Статическая вольт-амперная характеристика дуги (а) и зависимость напряжения дуги Uд от её длины Lд (б)

- Участок I (Падающая ВАХ): С ростом тока напряжение падает. Такая дуга нестабильна и требует использования специальных стабилизирующих устройств (например, осциллятора) для поддержания горения. Характерна для сварки угольным электродом.

- Участок II (Жесткая или пологая ВАХ): Напряжение практически не зависит от силы тока. Это наиболее типичный участок для ручной дуговой сварки покрытыми электродами.

- Участок III (Возрастающая ВАХ): С увеличением тока напряжение на дуге возрастает. Такая характеристика свойственна для сварки в защитных газах и под флюсом на высоких плотностях тока.

Характер ВАХ напрямую связан с механизмом переноса электродного металла в сварочную ванну. На участках I и II обычно наблюдается крупнокапельный перенос, тогда как для участка III характерен мелкокапельный или струйный перенос, обеспечивающий более стабильный процесс и высокое качество шва.

Как видно из графика (рис. 3, б), напряжение дуги прямо пропорционально ее длине. Поэтому для поддержания стабильного режима сварки и постоянного напряжения сварщик или автоматика должны выдерживать постоянную длину дуги, что требует высокой квалификации или совершенных систем управления.

3. Источники питания для дуговой сварки

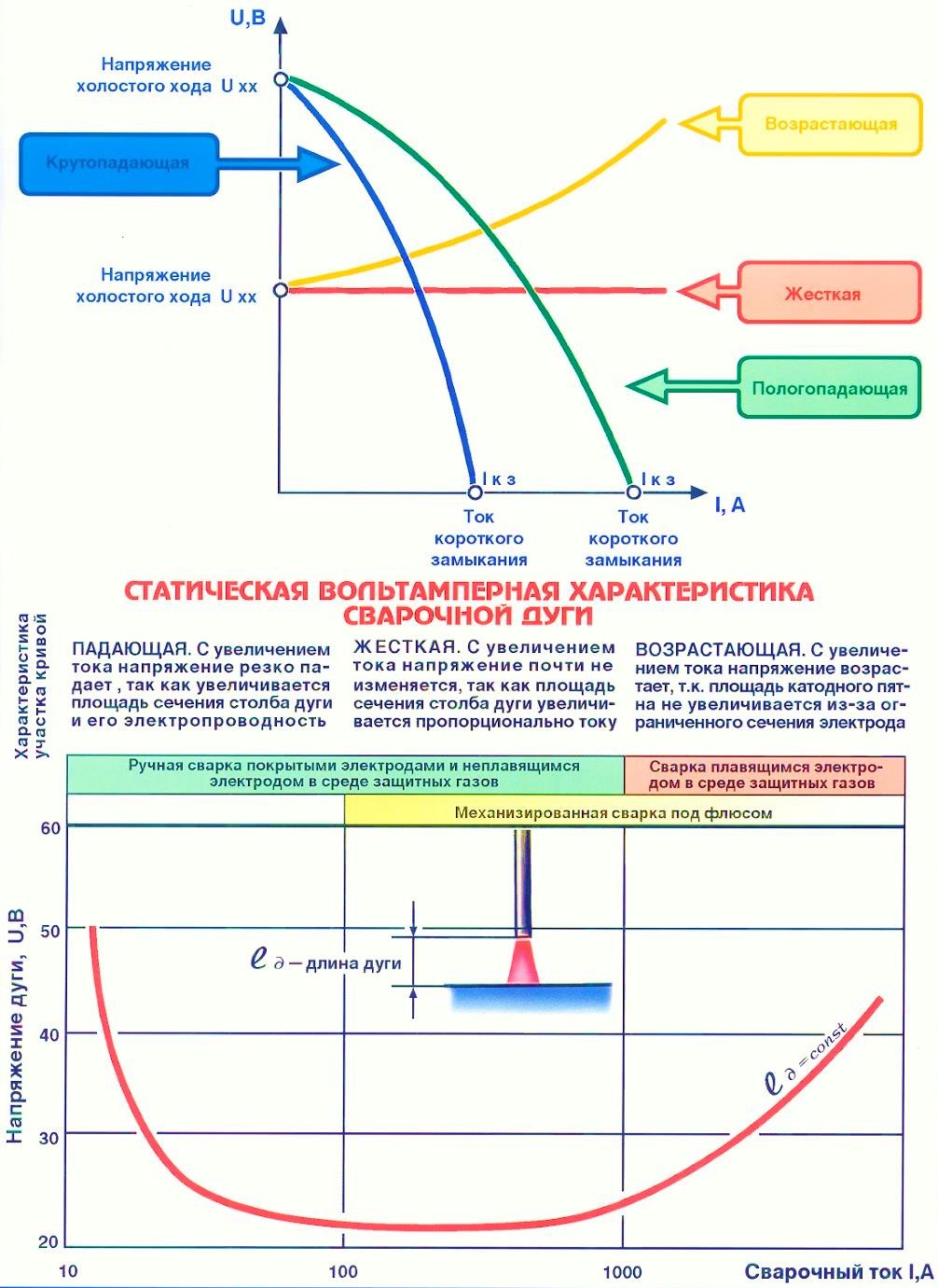

Для надежного зажигания и стабильного горения дуги необходимы специальные источники сварочного тока, обладающие определенными внешними вольт-амперными характеристиками. Внешней характеристикой источника называют зависимость напряжения на его выходных клеммах от силы тока в нагрузке (в сварочной цепи).

Рис. 4. Классификация внешних вольт-амперных характеристик источников питания дуги

Выделяют три основных вида внешних характеристик источников питания:

- Падающая: С увеличением тока напряжение на клеммах источника значительно снижается.

- Жесткая (постоянного напряжения): Напряжение почти не меняется при изменении силы тока.

- Возрастающая: С ростом тока напряжение незначительно увеличивается.

Выбор источника питания определяется характеристикой самой сварочной дуги для выбранного технологического процесса. Рабочая точка, определяющая фактические параметры режима сварки (ток и напряжение), находится на пересечении ВАХ дуги и внешней характеристики источника тока.

Для питания дуги с жесткой или пологопадающей ВАХ (например, при ручной дуговой сварке, сварке TIG, автоматической сварке под флюсом) применяют источники с падающей внешней характеристикой. Это необходимо для:

- Облегчения зажигания дуги за счет высокого напряжения холостого хода (Uхх = 60–80 В).

- Обеспечения стабильности горения: случайные изменения длины дуги (и ее напряжения) приводят лишь к незначительным колебаниям сварочного тока, что сохраняет проплавляющую способность.

- Ограничения тока короткого замыкания (КЗ), что предотвращает перегрев источника и сварочных кабелей.

Для дуги с возрастающей ВАХ (сварка в защитных газах плавящимся электродом MIG/MAG) используют источники с жесткой или пологовозрастающей характеристикой. Такие системы обладают свойством саморегулирования длины дуги: при ее укорочении резко возрастает ток, что ускоряет плавление электрода и восстанавливает исходную длину.

Типы сварочного оборудования

По типу выходного тока источники питания делятся на:

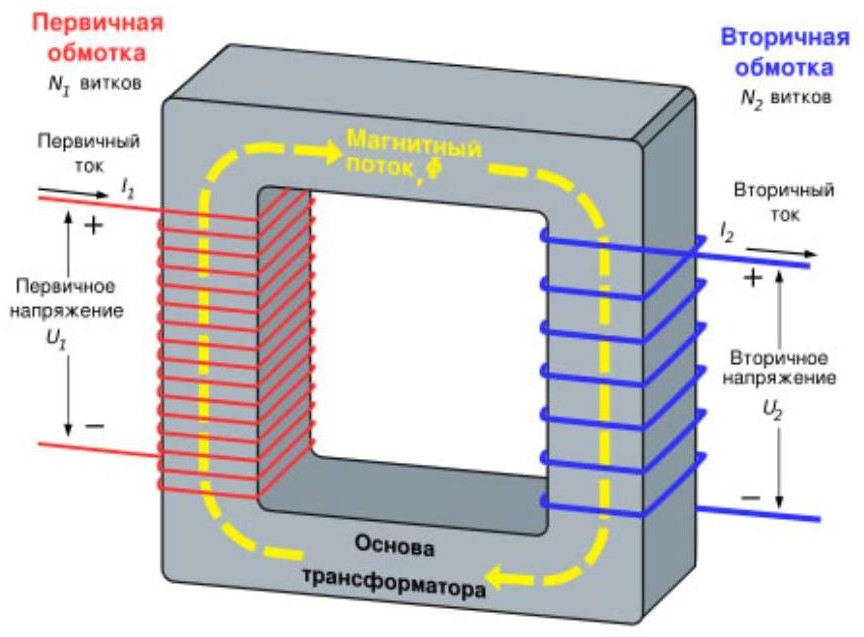

- Сварочные трансформаторы: Источники переменного тока. Они наиболее распространены благодаря простоте конструкции, высокой надежности, долговечности и высокому КПД.

- Сварочные выпрямители: Преобразуют переменный ток сети в постоянный. Обеспечивают более стабильное горение дуги, особенно на малых токах.

- Сварочные генераторы: Преобразуют механическую энергию в электрическую. Обычно приводятся в действие двигателем внутреннего сгорания, образуя автономный сварочный агрегат.

- Сварочные инверторы: Современные электронные источники, преобразующие сетевой ток высокой частоты (десятки кГц), что позволяет значительно уменьшить габариты и вес трансформатора. Обладают отличными сварочными свойствами и широкими возможностями регулировки.

Хотя трансформаторы экономически выгоднее, постоянный ток имеет ряд технологических преимуществ: повышенная стабильность дуги, возможность сварки в любых пространственных положениях и выбор полярности для управления процессом. Нестабильность горения дуги переменного тока связана с тем, что ток и напряжение проходят через ноль 100 раз в секунду, что может приводить к деионизации дугового промежутка и погасанию дуги.

Сварочные трансформаторы

Трансформаторы (например, типов ТСК, ТД, ТДМ), как правило, имеют падающую внешнюю характеристику и используются для ручной и автоматической сварки. Плавное регулирование сварочного тока в них чаще всего достигается изменением магнитного рассеяния — путем механического перемещения первичной и вторичной обмоток относительно друг друга.

Рис. 5. Конструкция сварочного трансформатора ТСК-500

Рис. 6. Принципиальная электрическая схема сварочного трансформатора с подвижными обмотками: 1 — первичная обмотка; 2 — вторичная обмотка.

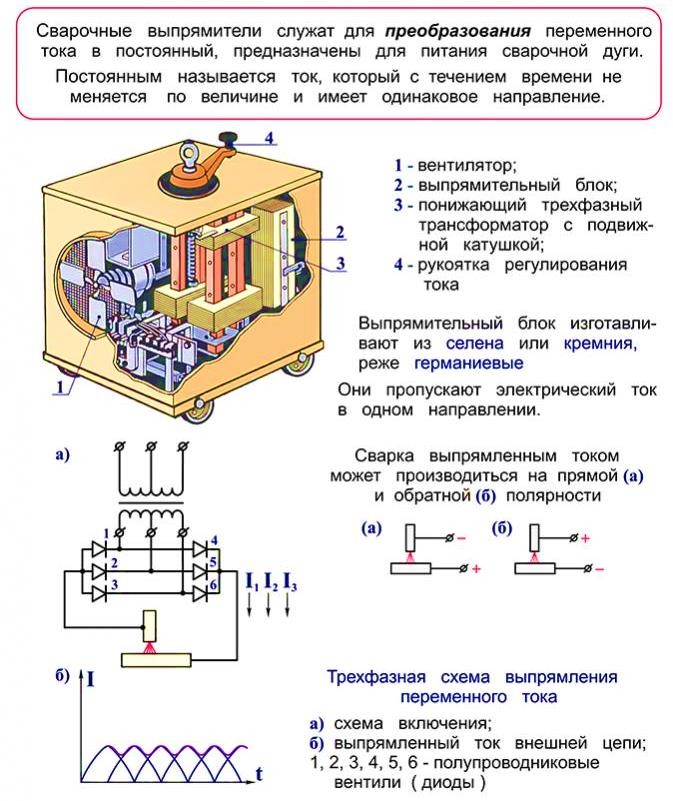

Сварочные выпрямители

Выпрямители (например, ВДУ, ВС) состоят из силового трансформатора, выпрямительного блока (на полупроводниковых диодах или тиристорах) и дросселя для сглаживания пульсаций тока. Они бесшумны, обладают высоким КПД и удобны в эксплуатации. Полупроводниковые элементы требуют интенсивного охлаждения, поэтому выпрямители оснащаются вентиляторами.

Рис. 7. Внешний вид и принципиальная схема универсального сварочного выпрямителя

Рис. 8. Внутреннее устройство типового сварочного выпрямителя

Сварочные агрегаты

Агрегаты (например, АДД) представляют собой автономные источники питания, состоящие из двигателя внутреннего сгорания (ДВС) и сварочного генератора постоянного тока, смонтированных на общей раме или шасси. Они незаменимы для работы в полевых условиях, на стройплощадках и при монтаже трубопроводов, где отсутствует доступ к электросети.

Рис. 9. Устройство и компоненты мобильного сварочного агрегата

4. Ручная дуговая сварка (РДС, MMA)

Ручная дуговая сварка (Manual Metal Arc, MMA) покрытыми электродами является одним из самых универсальных и распространенных методов. Процесс осуществляется с помощью штучных сварочных электродов, которые сварщик вручную подает в зону дуги и перемещает вдоль свариваемых кромок.

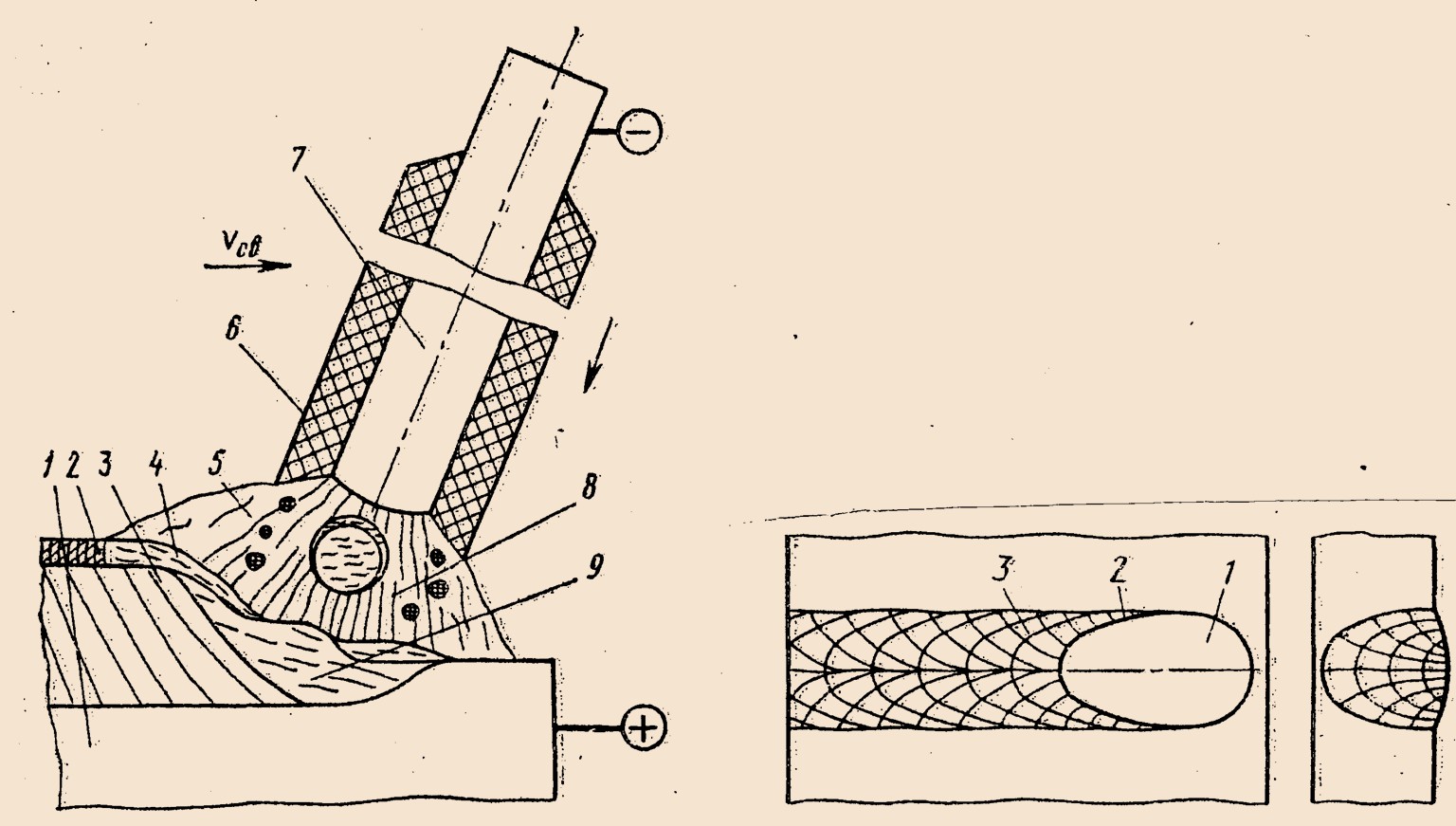

Рис. 10. Схема процесса сварки (а) и кристаллизации шва (б). На схеме (а): 1 – основной металл; 2 – шлаковая корка; 3 – сварной шов; 4 – шлаковая ванна; 5 – газовая защитная атмосфера; 6 – покрытие электрода; 7 – стержень электрода; 8 – дуга; 9 – расплавленная металлическая ванна. На схеме (б): 1 – сварочная ванна; 2 – изотерма кристаллизации; 3 – столбчатые кристаллы.

Физико-химические процессы при РДС

В процессе сварки дуга 8 горит между стержнем электрода 7 и основным металлом 1. Под действием ее тепла стержень плавится, и капли расплавленного металла переносятся в сварочную ванну 9. Одновременно плавится и покрытие электрода 6, выполняя несколько важнейших функций:

- Газовая защита: Сгорая, органические компоненты покрытия (например, целлюлоза) образуют газовую защитную атмосферу 5, которая вытесняет воздух из зоны сварки, предотвращая окисление и азотирование жидкого металла.

- Шлаковая защита: Минеральные компоненты покрытия образуют жидкую шлаковую ванну 4, которая всплывает на поверхность металлической ванны. Шлак защищает металл от воздуха, способствует очистке от вредных примесей (серы, фосфора) и формирует гладкую поверхность шва. После остывания он образует твердую шлаковую корку 2.

- Легирование и раскисление: В состав покрытия вводят специальные ферросплавы и элементы-раскислители (марганец, кремний), которые восстанавливают выгоревшие в дуге легирующие элементы и удаляют кислород из сварочной ванны.

- Стабилизация горения дуги: Ионизирующие добавки (соли калия, натрия) облегчают зажигание и обеспечивают стабильное горение дуги.

Структура сварного шва

По мере движения дуги сварочная ванна остывает и кристаллизуется, формируя сварной шов 3. Кристаллизация начинается от частично оплавленных зерен основного металла и идет по направлению отвода тепла, к центру шва. В результате образуется столбчатая структура кристаллов (дендритов), показанная на рис. 10, б. На границах этих кристаллов могут скапливаться примеси и образовываться хрупкие неметаллические включения, что может снизить прочность шва и спровоцировать появление горячих трещин. Для получения мелкозернистой и более прочной структуры применяют последующую термообработку или используют специальные электроды.

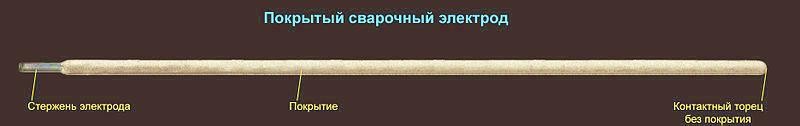

Сварочные электроды

Электрод для РДС — это металлический стержень с нанесенным на него многокомпонентным покрытием. Классификация и общие технические требования к электродам установлены в ГОСТ 9466-75.

Рис. 11. Схематическое устройство покрытого электрода

Стержень изготавливается из сварочной проволоки, стандартизированной по ГОСТ Р 2246-2020. Проволоку разделяют на группы:

- Низкоуглеродистая (например, Св-08, Св-08А, Св-08ГС) — для сварки обычных конструкционных сталей.

- Легированная (например, Св-18ХМА, Св-10Х5М) — для сварки теплоустойчивых и высокопрочных сталей.

- Высоколегированная (например, Св-06Х19Н10М3Т, Св-07Х25Н13) — для сварки нержавеющих, жаропрочных и других специальных сталей.

По назначению электроды (согласно ГОСТ 9467-75 для сталей) классифицируют:

- У — для сварки углеродистых и низколегированных сталей (σв < 600 МПа). Типы: Э38, Э42, Э46, Э50, Э60. Цифры обозначают минимальный предел прочности наплавленного металла в кгс/мм2.

- Л — для сварки легированных конструкционных сталей (σв > 600 МПа).

- Т — для сварки легированных теплоустойчивых сталей.

- В — для сварки высоколегированных сталей с особыми свойствами.

- Н — для наплавки поверхностных слоев с особыми свойствами.

По виду покрытия электроды делятся на:

- А (Кислое): Обеспечивают нестабильный крупнокапельный перенос, склонны к образованию трещин. Применяются ограниченно.

- Р (Рутиловое): Наиболее универсальные и технологичные. Обеспечивают легкое зажигание, стабильное горение дуги, хорошее формирование шва и легкую отделимость шлаковой корки.

- Б (Основное): Покрытие на основе карбонатов кальция и магния. Обеспечивают получение металла шва с низким содержанием водорода, высокой пластичностью и ударной вязкостью. Применяются для сварки ответственных конструкций, работающих при низких температурах и динамических нагрузках. Требуют обязательной прокалки перед использованием.

- Ц (Целлюлозное): Создают мощную газовую защиту и малое количество шлака. Позволяют вести сварку во всех пространственных положениях, в том числе «сверху-вниз». Незаменимы при монтаже трубопроводов.

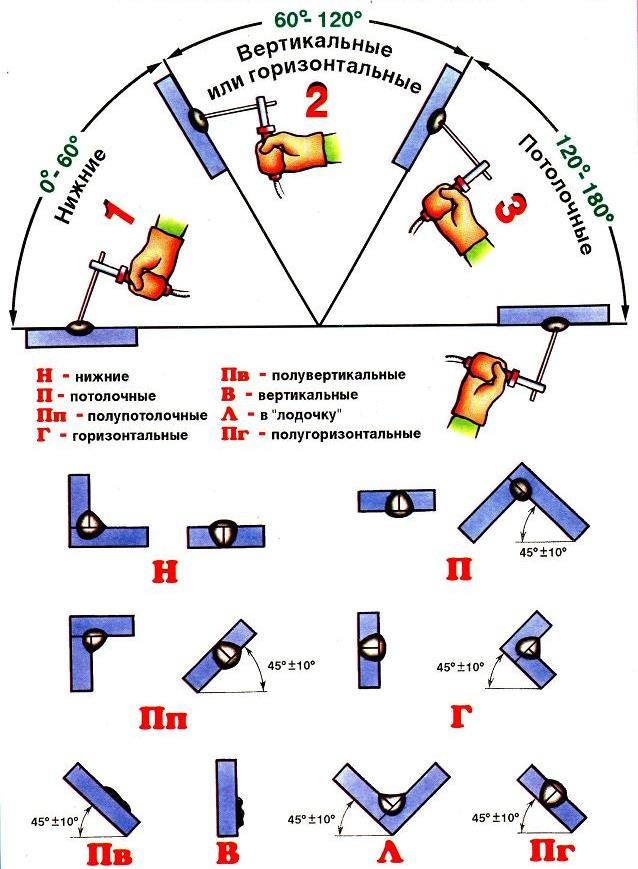

Режим ручной дуговой сварки и применение

Ключевым параметром режима является сила сварочного тока (Iсв), которую подбирают в зависимости от диаметра электрода (dэ):

Iсв = k * dэ

где k – эмпирический коэффициент, зависящий от типа покрытия и пространственного положения (обычно 35–60 А/мм).

Диаметр электрода, в свою очередь, выбирается исходя из толщины свариваемого металла (δ):

- δ = 1-2 мм → dэ = 2-3 мм

- δ = 3-5 мм → dэ = 3-4 мм

- δ = 4-10 мм → dэ = 4-5 мм

- δ = 12-24 мм и более → dэ = 5-6 мм и более

При толщине стали до 6 мм сварку можно вести без разделки кромок. При больших толщинах для обеспечения полного проплавления выполняют V-образную, X-образную или другую разделку кромок. Металл толщиной свыше 10-12 мм сваривают в несколько проходов (многослойный шов).

Рис. 12. Основные пространственные положения при ручной дуговой сварке

Преимущества РДС:

- Универсальность: Возможность сварки в любых пространственных положениях и в труднодоступных местах.

- Мобильность: Оборудование относительно компактно и может использоваться в полевых условиях.

- Широкий спектр материалов: Существуют электроды для сварки практически всех видов сталей и многих сплавов.

- Невысокая стоимость оборудования.

Недостатки РДС:

- Низкая производительность: Связана с необходимостью частой смены электродов и невысокими допустимыми токами. Повышение тока ведет к перегреву стержня и осыпанию покрытия.

- Сильная зависимость от квалификации сварщика.

- Выделение вредных сварочных аэрозолей.

Несмотря на недостатки, РДС незаменима при монтажных и ремонтных работах, а также в мелкосерийном производстве. Однако в крупносерийном производстве ее активно вытесняют более производительные полуавтоматические методы.

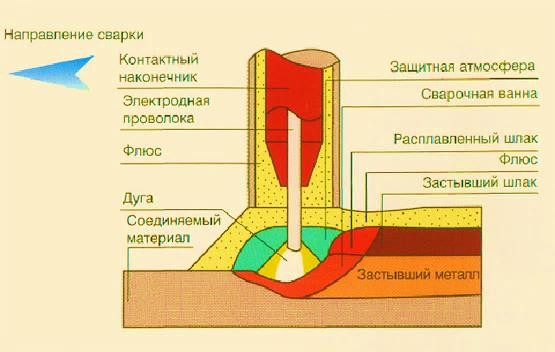

5. Автоматическая дуговая сварка под флюсом (SAW)

Этот высокопроизводительный метод предполагает полную автоматизацию процесса. Сварочная проволока подается в зону сварки механизированно, а дуга горит под слоем гранулированного материала — флюса, который полностью скрывает ее и сварочную ванну.

Рис. 13. Схема процесса автоматической дуговой сварки под флюсом: 1 – токоподвод; 2 – механизм подачи проволоки; 3 – электродная проволока; 4 – ванна жидкого шлака; 5 – слой гранулированного флюса; 6 – шлаковая корка; 7 – сварной шов; 8 – основной металл; 9 – ванна жидкого металла; 10 – дуга, горящая в газовом пузыре.

В процессе сварки под действием дуги 10 плавится не только основной металл 8 и электродная проволока 3, но и часть флюса, прилегающая к дуге. Это создает ванну жидкого шлака 4 и газовый пузырь, которые надежно защищают жидкий металл 9 от атмосферы. Верхний, нерасплавленный слой флюса 5 обеспечивает теплоизоляцию, замедляя остывание шва и способствуя выходу газов и неметаллических включений. Неиспользованный флюс собирается для повторного применения.

Преимущества автоматической сварки под флюсом:

- Высочайшая производительность: В 5–20 раз выше, чем у РДС, за счет использования больших сварочных токов (до 2000-4000 А) и непрерывности процесса. Использование голой проволоки позволяет подводить ток близко к дуге, избегая перегрева.

- Глубокое проплавление: Позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок.

- Высокое качество сварных соединений: Надежная защита и медленное остывание обеспечивают получение плотного, чистого металла шва с отличными механическими свойствами.

- Экономичность: Снижается расход электродного материала (нет огарков и разбрызгивания) и электроэнергии на единицу длины шва.

- Улучшенные условия труда: Дуга скрыта под флюсом, что резко снижает излучение и количество вредных газов.

Недостатки SAW:

- Ограниченное пространственное положение: Сварка возможна только в нижнем или близком к нему положении, чтобы удержать флюс и жидкий металл.

- Требуется более сложное и дорогостоящее оборудование.

- Невозможность визуального наблюдения за дугой.

Флюсы для автоматической сварки классифицируют по химическому составу (кислые, основные, нейтральные) и способу изготовления (плавленые, керамические). Их выбор зависит от марки свариваемой стали и требований к свойствам шва.

Применение: SAW широко используется в серийном и массовом производстве для сварки длинных прямолинейных и кольцевых швов. Основные области — изготовление сварных балок, мостовых конструкций, котлов и сосудов высокого давления, корпусов судов, резервуаров, а также производство прямошовных и спиральношовных труб большого диаметра.

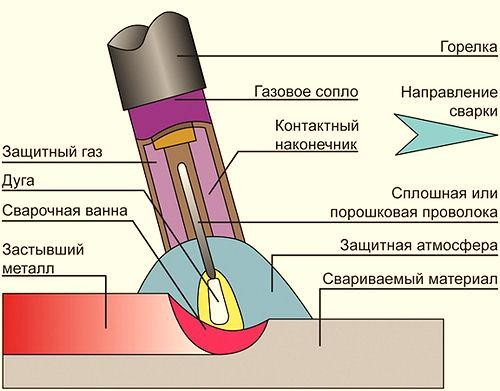

6. Дуговая сварка в среде защитных газов (GMAW, GTAW)

При этом методе защита зоны сварки от воздуха обеспечивается непрерывной подачей струи защитного газа через сопло сварочной горелки. В качестве защитных газов используют инертные (аргон Ar, гелий He) или активные (углекислый газ CO₂, азот N₂, их смеси) газы.

Рис. 14. Разновидности сварки в защитных газах: слева – неплавящимся электродом (TIG/GTAW), справа – плавящимся электродом (MIG/MAG/GMAW). Обозначения: 1 – присадочный пруток; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – неплавящийся вольфрамовый электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – кассета с проволокой; 11 – механизм подачи; 12 – плавящийся электрод (проволока).

Аргонодуговая сварка (TIG/GTAW)

Выполняется неплавящимся вольфрамовым электродом. Применяется для соединения металлов толщиной от 0,5 до 6 мм. Сварку ведут на постоянном токе прямой полярности, что обеспечивает устойчивость дуги и минимальный износ электрода. При сварке алюминия, магния и их сплавов, имеющих на поверхности прочную тугоплавкую оксидную пленку, применяют переменный ток. В полупериод обратной полярности происходит «катодное распыление», которое эффективно разрушает эту пленку. Это один из самых качественных, но медленных процессов, требующий высокой квалификации сварщика.

Сварка плавящимся электродом (MIG/MAG/GMAW)

Это полуавтоматический процесс, где электродная проволока непрерывно подается в зону дуги. В зависимости от газа различают:

- MIG (Metal Inert Gas): Сварка в инертных газах (аргон, гелий). Применяется для цветных металлов (алюминий, медь) и легированных сталей.

- MAG (Metal Active Gas): Сварка в активных газах (углекислый газ, смеси Ar+CO₂). Углекислый газ дешевле аргона, но вызывает большее разбрызгивание и угар легирующих элементов. Применяется для сварки углеродистых и низколегированных сталей.

Процесс ведется на постоянном токе обратной полярности, что обеспечивает стабильный перенос металла и хорошее проплавление. Это очень гибкий и производительный метод.

Преимущества сварки в защитных газах:

- Высокое качество шва: Отличная защита металла, отсутствие шлака (при TIG и MIG) и минимальное количество дефектов.

- Универсальность: Возможность сварки практически любых металлов и сплавов в любом пространственном положении.

- Визуальный контроль: Сварщик видит процесс формирования шва и может им управлять.

- Высокая производительность (для MIG/MAG): Значительно выше, чем у РДС.

- Низкая стоимость (для MAG): Использование дешевого углекислого газа делает процесс экономически эффективным.

Рис. 15. Принципиальная схема поста для сварки в защитных газах

Применение: TIG-сварка используется в аэрокосмической, атомной, химической промышленности для ответственных соединений из легированных сталей, титана, алюминия. MIG/MAG-сварка широко применяется в автомобилестроении, судостроении, при изготовлении металлоконструкций, заменяя ручную дуговую сварку.

Рис. 16. Рабочий момент процесса сварки в защитном газе

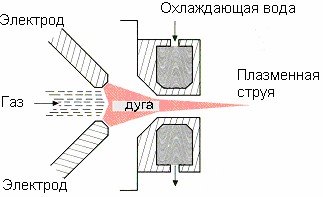

7. Плазменная сварка и резка (PAW, PAC)

Плазма — это четвертое состояние вещества, представляющее собой высокоионизированный газ. Для сварки используется направленный поток плазмы (плазменная струя) с температурой 10000–30000 °C. Плазму получают в специальных устройствах — плазмотронах (плазменных горелках), где электрическая дуга сжимается (контрагируется) стенками узкого канала сопла и потоком плазмообразующего газа (аргон, азот, водород, их смеси).

Рис. 17. Принципиальные схемы получения плазменных источников нагрева: а) – плазменная струя (дуга косвенного действия); б) – плазменная дуга (дуга прямого действия).

Различают два основных вида процесса:

- Сварка плазменной струей (рис. 17, а): Дуга горит внутри горелки между электродом и соплом (косвенная дуга). Из сопла выходит только струя плазмы. Применяется для сварки тонких металлов, напыления покрытий, резки неэлектропроводных материалов.

- Сварка плазменной дугой (рис. 17, б): Дуга горит между электродом и изделием (прямая дуга). Она совмещена с плазменной струей, что создает источник нагрева с очень высокой концентрацией энергии. Используется для сварки и резки тугоплавких и высоколегированных сталей, титана, меди, алюминия.

Преимущества плазменной сварки:

- Высокая концентрация энергии: Обеспечивает глубокое проплавление (до 10-15 мм без разделки кромок) и минимизирует зону термического влияния и сварочные деформации.

- Высокая стабильность горения дуги: Позволяет вести сварку на сверхмалых токах (от 0,1 А), что незаменимо для микроплазменной сварки фольги и тонких листов (0,025–1,5 мм).

- Универсальность: Путем увеличения расхода газа и тока процесс легко трансформируется из сварки в высокоэффективную плазменную резку.

Недостатки плазменной сварки:

- Сложность и высокая стоимость оборудования.

- Ограниченный ресурс расходных частей горелки (электродов и сопел).

Рис. 18. Пример многофункционального плазменного аппарата «Горыныч»

Современные аппараты, такие как «Горыныч», демонстрируют широкие возможности технологии. Они способны сваривать углеродистые и легированные стали, чугун, цветные металлы и сплавы толщиной до 8 мм, а также эффективно разрезать любые токопроводящие материалы толщиной до 10-15 мм. Локальный и быстрый нагрев минимизирует коробление тонких деталей. Технология находит применение в автосервисах для ремонта кузовов, блоков цилиндров, радиаторов, а также в монтаже трубопроводов и сантехники.

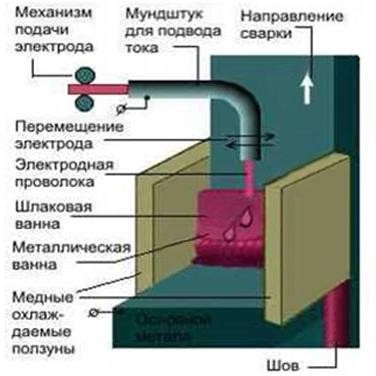

8. Электрошлаковая сварка (ЭШС, ESW)

Электрошлаковая сварка — это уникальный процесс, при котором источником тепла для плавления основного и присадочного металла служит не электрическая дуга, а тепло, выделяющееся при прохождении сварочного тока через ванну расплавленного шлака (флюса), обладающего высоким электрическим сопротивлением.

Рис. 19. Принципиальная схема процесса электрошлаковой сварки

Процесс начинается с возбуждения дуги между электродной проволокой и дном зазора. В зазор засыпается флюс, который плавится под действием дуги. Когда накапливается достаточное количество жидкого шлака, он шунтирует дуговой промежуток, дуга гаснет, и процесс переходит в шлаковую стадию. Ток проходит через электропроводный шлак, который по закону Джоуля-Ленца разогревается до 2000–2500 °C. Это тепло плавит кромки основного металла и непрерывно подаваемую электродную проволоку. Сварка ведется вертикально снизу вверх. По мере заполнения зазора расплавленным металлом, формирующие ползуны (водоохлаждаемые медные плиты) перемещаются вверх, формируя шов.

Для предотвращения дефектов в начале и конце шва используются специальные вводные и выводные планки, которые впоследствии срезаются.

Преимущества ЭШС:

- Возможность сварки металла практически неограниченной толщины (от 50 до 2000 мм и более) за один проход.

- Высокая производительность при сварке больших толщин.

- Экономичность: Не требуется сложная разделка кромок, низкий расход флюса и электроэнергии.

Недостатки ЭШС:

- Крупнозернистая структура металла шва и зоны термического влияния из-за медленного нагрева и охлаждения.

- Необходимость обязательной последующей термической обработки (нормализации или отжига) для измельчения зерна и улучшения механических свойств.

Применение: ЭШС незаменима в тяжелом машиностроении для изготовления уникальных крупногабаритных конструкций: станин мощных прессов, коленчатых валов судовых дизелей, роторов турбин, корпусов атомных реакторов и других ковано-сварных и лито-сварных изделий.

Рис. 20. Пример применения электрошлаковой сварки для изготовления кованой конструкции

9. Сравнительный анализ основных методов дуговой сварки

Для наглядности и помощи в выборе оптимальной технологии для конкретной задачи, представим ключевые характеристики рассмотренных методов в виде сравнительной таблицы.

| Параметр | РДС (MMA) | Авт. под флюсом (SAW) | В защитных газах (TIG) | В защитных газах (MIG/MAG) | Плазменная (PAW) | Электрошлаковая (ESW) |

|---|---|---|---|---|---|---|

| Производительность | Низкая | Очень высокая | Очень низкая | Высокая | Средняя / Высокая | Высокая (для больших толщин) |

| Качество шва | Хорошее (зависит от сварщика) | Очень высокое | Высочайшее | Высокое | Высочайшее | Удовлетворительное (требует термообработки) |

| Толщина металла, мм | 1.5 — 50+ (многослойная) | 2 — 100+ | 0.1 — 10 | 0.5 — 50+ | 0.025 — 15 | 50 — 2000+ |

| Пространственное положение | Все | Нижнее, горизонтальное | Все | Все | Все | Вертикальное |

| Универсальность и мобильность | Высокая | Низкая (стационарное) | Высокая | Высокая | Средняя | Низкая (стационарное) |

| Стоимость оборудования | Низкая | Высокая | Средняя | Средняя | Высокая | Очень высокая |

| Требования к квалификации оператора | Высокие | Средние (для наладчика) | Очень высокие | Средние | Высокие | Средние (для наладчика) |

| Основное применение | Ремонт, монтаж, мелкосерийное производство | Тяжелое машиностроение, мостостроение, судостроение, трубное производство | Аэрокосмическая, атомная, химическая промышленность (нерж. сталь, титан, алюминий) | Автомобилестроение, производство металлоконструкций | Сварка тонких и тугоплавких металлов, микросварка, резка | Изготовление уникальных крупногабаритных конструкций в тяжелом машиностроении |

10. Интересные факты о дуговой сварке

- Температура дуги: Температура в столбе сварочной дуги может достигать 15000 °C, что почти в три раза превышает температуру поверхности Солнца (около 5500 °C).

- Сварка в космосе: Первые в мире эксперименты по сварке в условиях открытого космоса были проведены советскими космонавтами Георгием Шониным и Валерием Кубасовым в 1969 году на корабле «Союз-6» с помощью установки «Вулкан».

- Подводная сварка: Существует технология «мокрой» подводной сварки, при которой дуга горит прямо в воде. Газовый пузырь, образующийся при сгорании специального покрытия электрода, защищает сварочную ванну.

- Изобретение в России: Основы современной дуговой сварки были заложены в Российской империи. В 1881 году Николай Бенардос изобрел «электрогефест» — способ сварки угольным электродом, а в 1888 году Николай Славянов усовершенствовал его, предложив использовать плавящийся металлический электрод, что стало революцией в металлообработке.

- «Поющие дуги»: При определенных режимах сварки на переменном токе, особенно при TIG-сварке алюминия, дуга может издавать характерный гудящий или звенящий звук, частота которого зависит от частоты тока и параметров режима.

11. Часто задаваемые вопросы (FAQ)

- В чем разница между прямой и обратной полярностью при сварке постоянным током?

- При прямой полярности (DCEN) электрод подключен к «минусу», а деталь к «плюсу». На детали выделяется больше тепла (~70%), что обеспечивает глубокое проплавление. Используется для сварки толстых металлов. При обратной полярности (DCEP) электрод подключен к «плюсу», а деталь к «минусу». На электроде выделяется больше тепла, что ускоряет его плавление. Используется при сварке тонколистового металла, а также для сварки MIG/MAG для обеспечения стабильного капельного переноса.

- Что такое «прокалка электродов» и зачем она нужна?

- Прокалка — это термическая обработка (нагрев) покрытых электродов в специальных печах перед сваркой. Она необходима для удаления из покрытия гигроскопической влаги, которая является источником водорода. Водород, попадая в металл шва, может вызывать поры и холодные трещины. Особенно важна прокалка для электродов с основным (низководородным) типом покрытия.

- Почему для сварки алюминия в режиме TIG используют переменный ток (AC)?

- Поверхность алюминия всегда покрыта прочной и тугоплавкой оксидной пленкой Al₂O₃ (Tпл ≈ 2050 °C), в то время как сам алюминий плавится при ~660 °C. При использовании переменного тока в полупериод обратной полярности (когда электрод — «плюс») происходит так называемое «катодное распыление», которое эффективно разрушает эту пленку, очищая поверхность под сварку.

- Можно ли варить под флюсом в вертикальном положении?

- Классическая автоматическая сварка под флюсом возможна только в нижнем положении, так как гранулированный флюс и большой объем жидкого металла удерживаются на месте силой тяжести. Однако существуют специальные технологии, например, электрошлаковая сварка или сварка под флюсом с принудительным формированием шва, которые позволяют выполнять вертикальные швы.

- Что такое «arc blow» или «магнитное дутье»?

- Магнитное дутье — это явление отклонения сварочной дуги под действием магнитных полей, возникающих вокруг сварочного тока. Особенно сильно оно проявляется при сварке на постоянном токе в углах, на концах изделия или вблизи массивных ферромагнитных объектов. Отклонение дуги нарушает процесс формирования шва и может привести к дефектам. Для борьбы с ним меняют место подключения «массы», используют переменный ток или укорачивают дугу.

Заключение

Дуговая сварка остается одним из ключевых и наиболее востребованных технологических процессов в металлообработке. Многообразие ее методов — от универсальной ручной сварки до высокопроизводительных автоматизированных комплексов — позволяет инженерам и технологам подбирать оптимальное решение для широчайшего круга задач. Понимание физических основ горения дуги, свойств источников питания и специфики каждого метода является залогом получения качественных и надежных сварных соединений, определяющих долговечность и безопасность машин, конструкций и сооружений. Дальнейшее развитие сварочных технологий направлено на повышение степени автоматизации и роботизации, создание новых сварочных материалов и разработку интеллектуальных систем управления процессом для достижения безупречного качества при минимальном участии человека.

Нормативная база

- ГОСТ Р 58905-2020 — Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

- ГОСТ 9466-75 — Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

- ГОСТ 9467-75 — Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы.

- ГОСТ Р 2246-2020 — Проволока стальная сварочная. Технические условия.

- ГОСТ 14771-76 — Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

- ГОСТ 8713-79 — Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Список литературы

- Алехин, В. П. Технология и оборудование сварки плавлением: Учебник / В. П. Алехин. — Москва: Академия, 2012. — 416 c.

- Рыбаков, А. А. Дуговая сварка. Технология и оборудование: Учебное пособие / А. А. Рыбаков. — Санкт-Петербург: Лань, 2016. — 368 с.

- Володин, В. Я. Источники питания для сварки / В. Я. Володин. — Москва: Машиностроение, 2009. — 256 с.

- Чернышов Г.Г. Сварочное дело: Сварка и резка металлов: Учебник для нач. проф. образования. — М.: Издательский центр «Академия», 2008. — 496 с.