Содержание страницы

Производство шпона и фанеры — это высокотехнологичный процесс, превращающий натуральную древесину в один из самых востребованных и универсальных конструкционных материалов. В основе этого процесса лежит использование древесного сырья, которое должно соответствовать строгим критериям качества и размеров. Давайте подробно разберем каждый этап этого увлекательного пути, от выбора и подготовки лесоматериалов до получения готового продукта.

1. Исходное сырье: Требования и Породы Древесины

Основой для изготовления высококачественного шпона и, как следствие, фанеры, служат древесные кряжи — отрезки стволов деревьев, очищенные от сучьев и ветвей. Эти кряжи, а также их более короткие отрезки, называемые чураками, должны соответствовать определенным стандартам, регламентированным в том числе ГОСТ 9462-2016 (для лиственных пород) и ГОСТ 9463-2016 (для хвойных пород).

Для производства клееной фанеры, где важна прочность и однородность структуры, используются чураки длиной от 0,8 до 3,2 метра. Для строганого шпона, ценность которого заключается в уникальной текстуре и эстетике, применяются более длинные заготовки — от 1,5 метра и выше.

Диаметр сырья не является жестко лимитирующим фактором, однако он определяется экономической целесообразностью и возможностями оборудования.

- Минимальный диаметр: Обусловлен рентабельностью переработки. Как правило, в производство поступают кряжи диаметром от 18 см.

- Максимальный диаметр: Ограничен техническими характеристиками лущильных и строгальных станков.

- Оптимальный диаметр для строганого шпона: Для получения красивого рисунка древесины предпочтительны кряжи диаметром от 22–26 см.

Ключевое значение имеет качество древесины. Требования направлены на минимизацию пороков, которые могут повлиять на целостность и внешний вид шпона:

- Пороки древесины: Ограничивается количество и размер сучков, наличие ненормальной окраски, гнилей, трещин (метиковых, отлупных, морозных), червоточин и других дефектов.

- Дефекты формы ствола: В первую очередь, отбраковывается сырье со значительной кривизной и закомелистостью, так как это приводит к большому количеству отходов при оцилиндровке и лущении.

Выбор древесных пород

Выбор породы древесины напрямую зависит от назначения конечного продукта.

- Для изготовления клееной фанеры: Используются породы, обеспечивающие хорошие физико-механические свойства и легко поддающиеся лущению. К ним относятся: береза (лидер по прочности), ольха, бук, липа, осина, а также хвойные — сосна, ель, кедр, пихта, лиственница.

- Для изготовления древесных слоистых пластиков (ДСП): Требуется сырье с высокой плотностью и прочностью. Безусловным фаворитом здесь является береза, шпон из которой позволяет создавать материалы с выдающимися эксплуатационными характеристиками.

- Для изготовления строганого шпона: Приоритет отдается породам с выразительной и красивой текстурой. Это ценные лиственные породы: дуб, бук, орех, клен, ясень, карагач, каштан, чинар, а также плодовые деревья, дающие уникальный рисунок: яблоня, груша, черешня. Используются также бархатное дерево, тополь, белая акация и специально отобранные кряжи березы и ольхи.

Процессы заготовки, логистики и хранения сырья на предприятиях организованы аналогично лесопильному производству, с обязательным созданием запасов для обеспечения бесперебойной работы.

Сравнительная характеристика основных пород древесины для производства шпона

| Порода | Основные преимущества | Недостатки | Область применения |

|---|---|---|---|

| Береза | Высокая прочность, плотность, светлый оттенок, хорошая склеиваемость. | Склонность к короблению, низкая биостойкость без обработки. | Авиационная фанера, конструкционная фанера, мебельное производство, ДСП. |

| Сосна | Легкость обработки, низкая стоимость, приятный аромат, устойчивость к гниению (смолистость). | Меньшая прочность по сравнению с березой, наличие сучков и смоляных карманов. | Строительная фанера, упаковочная тара, внутренняя отделка. |

| Лиственница | Высокая устойчивость к влаге и гниению, прочность, красивая текстура. | Высокая смолистость затрудняет обработку и склейку, склонность к растрескиванию. | Отделка помещений с высокой влажностью, наружные работы, террасная доска. |

| Дуб | Превосходная прочность, долговечность, благородная и выразительная текстура. | Высокая стоимость, сложность в обработке из-за твердости. | Элитная мебель, декоративный строганый шпон, паркет. |

2. Подготовка сырья к производству

Прежде чем кряж превратится в тонкую ленту шпона, он проходит три ключевых подготовительных этапа: разделку на чураки, гидротермическую обработку и окорку.

2.1. Разделка кряжей на чураки

Распиловка длинных кряжей на мерные отрезки (чураки) — это ответственная операция, от которой зависит как объемный, так и качественный выход готовой продукции.

Существует три подхода к разделке:

- По наибольшему объему (массе): Главная цель — получить максимальную кубатуру чураков из каждого кряжа, игнорируя их сортность. Этот метод ведет к потерям качественного сырья.

- По наибольшему качественному выходу: Основная задача — вырезать из кряжа максимально возможное количество высокосортных чураков, даже если это приведет к увеличению отходов.

- Комбинированный способ: Самый рациональный и широко применяемый подход. Его суть — найти оптимальный баланс между получением максимального объема и сохранением высокого качества чураков.

Процесс поперечной распиловки включает две операции:

- Разметка кряжа: Мастер-раскройщик анализирует кряж, выявляя дефектные участки (крупные сучки, гниль, кривизну), и намечает линии пропила так, чтобы «обойти» пороки и получить чураки наилучшего качества с минимальными потерями.

- Распиловка: Производится по намеченным линиям. Крайне важно соблюдать строгую перпендикулярность плоскости реза к оси кряжа, чтобы торцы чураков были ровными.

Для этой операции используется специализированное оборудование:

- Круглопильные станки: Балансирные (например, ЦПС-710) и маятниковые (ЦМЗ, ЦМЭ-2, ЦМЭ-3К) станки эффективны для распиловки сырья малого и среднего диаметра.

- Цепные пилы: Мобильные и стационарные установки с цепными пилами используются для кряжей большого диаметра.

- Станки с возвратно-поступательным движением пилы («лисий хвост»): Применяются для разделки особо крупного сырья диаметром от 70 до 150 см.

Рис. 1. Комбинированная балансирная циркульная пила ЦПС – 710

Рис. 2. Маятниковый круглопильный станок ЦМЭ-3К

Потери древесины на этом этапе составляют 1–3% и зависят от породы, качества сырья и точности раскроя.

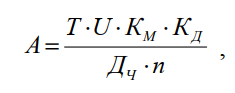

Производительность круглопильных станков (А, чураков/смену) можно рассчитать по формуле:

(1)

(1)

где:

- Т – продолжительность смены, мин;

- U – скорость подачи пилы, м/мин;

- КM – коэффициент использования машинного времени;

- КД – коэффициент использования рабочего времени;

- ДЧ – средний диаметр чурака, м;

- n – среднее число пропилов на один чурак.

Важно, что чураки заготавливаются с припуском по длине. Например, для получения стандартного листа фанеры 1525×1525 мм требуется чурак длиной 1600 мм, где 75–80 мм являются припуском на торцовку и усушку.

2.2. Гидротермическая обработка (ГТО) древесины

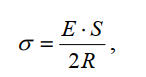

Это ключевой этап, направленный на увеличение пластичности древесины. В процессе лущения или строгания тонкий слой древесины (шпон) изгибается, что вызывает растягивающие напряжения поперек волокон. Их величину (σ, МПа) можно описать формулой:

(2)

(2)

где:

- Е – модуль упругости древесины поперек волокон, МПа;

- S – толщина шпона, м;

- R – радиус кривизны чурака, м.

Без предварительной подготовки эти напряжения могут привести к образованию трещин на поверхности шпона. Чтобы этого избежать, чураки подвергают ГТО — одновременному увлажнению и нагреву. Нагрев размягчает лигнин и гемицеллюлозы (природные полимеры, «склеивающие» волокна целлюлозы), а влага делает сами волокна более эластичными.

Однако важно соблюдать температурный режим. Чрезмерный нагрев приводит к сильному размягчению волокон и появлению «ворсистости» на поверхности шпона.

Рекомендуемые температуры нагрева:

- Для березы, бука, ольхи: 20–30 °С,

- Для липы, осины: 15–20 °С,

- Для красного дерева: 30–40 °С,

- Для ели: 20 °С,

- Для сосны: 40 °С,

- Для лиственницы и ясеня: 50 °С.

Существует два основных метода ГТО:

- Проваривание в воде: Чураки погружают в бассейны с горячей водой. Это простой и дешевый метод, идеально подходящий для подготовки сырья к лущению. Режимы бывают «мягкие» (35–40 °С, 2–3 суток) и «жесткие» (70–80 °С, 2–15 часов).

- Пропаривание в камерах: Применяется для ценных пород древесины, идущих на строганый шпон, так как варка может изменить их натуральный цвет. Процесс идет в герметичных камерах, автоклавах или ямах при температуре насыщенного пара 120–130 °С в течение 4–10 часов.

Продолжительность ГТО всегда индивидуальна и зависит от породы, начальной температуры древесины, диаметра чурака и температуры греющей среды.

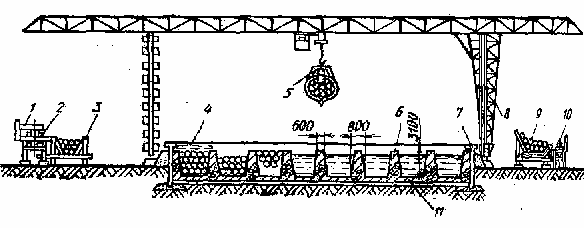

Рис. 3. Бассейн с консольно-козловым краном для прогрева чураков: 1 – сбрасыватель; 2 — загрузочный конвейер; 3 – накопитель кряжей; 4 – крышка; 5 — грейферный захват; 6 – разделительная тумба; 7 – стена; 8 – кран; 9 – передвижной перегрузчик; 10 – разгрузочный конвейер

2.3. Окорка (Окаривание)

Окорка — это процесс удаления коры с чураков. Эта операция преследует несколько целей:

- Защита инструмента: Кора содержит абразивные частицы (песок, грязь), которые быстро затупляют и повреждают дорогостоящий режущий инструмент (ножи лущильных станков).

- Повышение производительности: Работа с чистым сырьем позволяет увеличить скорость лущения.

- Сохранение качества: Удаляется только кора и луб, при этом ценная заболонная часть древесины должна оставаться нетронутой.

Окорка выполняется на станках роторного типа (например, ОК63-1Ф, ОК80-1, Valon Kone VK-26), где вращающиеся фрезы снимают кору.

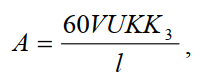

Часовая производительность роторного станка (А, м³/час) рассчитывается по формуле:

, (3)

, (3)

где:

- V – объем кряжа среднего диаметра, м³;

- Kз – коэффициент загрузки станка;

- L – длина кряжа, м;

- vпод – скорость подачи кряжа, м/мин.

Иногда окорку совмещают с процессом лущения, выполняя ее на том же станке. В этом случае первые слои древесины вместе с корой снимаются без прижимной линейки, а полученная лента (рванина) идет в отходы. Этот метод позволяет совместить окорку и оцилиндровку чурака.

3. Производство шпона методом лущения

Лущение шпона — это процесс, напоминающий разматывание рулона бумаги. Чурак, зажатый между шпинделями станка, вращается, а к нему поступательно, по направлению к центру, движется длинный и острый нож. В результате срезается непрерывная лента древесины заданной толщины.

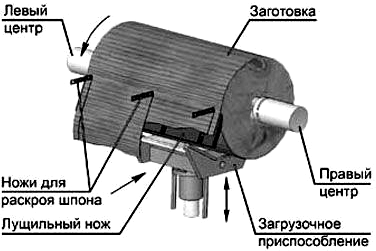

Рис. 4. Схема лущения чурака

Ключевые параметры процесса:

- Скорость резания: Является переменной величиной. При постоянной скорости вращения шпинделей она максимальна в начале (при большом диаметре чурака) и минимальна в конце.

- Толщина шпона: Определяется скоростью подачи ножевого суппорта на один оборот чурака. Современные станки позволяют получать шпон толщиной от 0,05 до 5 мм.

- Качество поверхности: Чтобы избежать трещин на внутренней стороне шпона, используется специальная прижимная линейка. Она создает давление на древесину непосредственно перед режущей кромкой ножа, уплотняя ее.

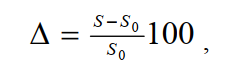

Степень обжима (Δ, %) — важный параметр, влияющий на качество шпона:

, (4)

, (4)

где:

- S – заданная толщина шпона, мм;

- S0 – зазор между ножом и прижимной линейкой, мм.

Оптимальная степень обжима составляет 10–30% и зависит от породы древесины и толщины шпона.

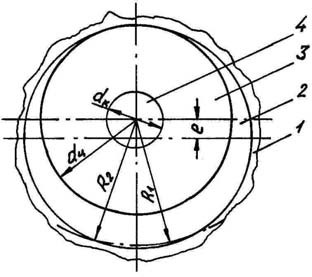

В процессе разлущивания чурака образуются четыре зоны выхода продукции:

Рис. 5. Зоны лущения чурака: 1 – зона рванины (20–23%), образующаяся при оцилиндровке; 2 — зона длинных кусков (4–5%); 3 – зона полноформатного шпона (57–59%); 4 – зона карандаша (15–17%), неперерабатываемый остаток.

Диаметр карандаша зависит от диаметра зажимных шпинделей. Для его уменьшения применяют телескопические шпиндели: в начале процесса чурак зажимается патронами большого диаметра (100–110 мм), а в конце — внутреннего, малого диаметра (55–65 мм).

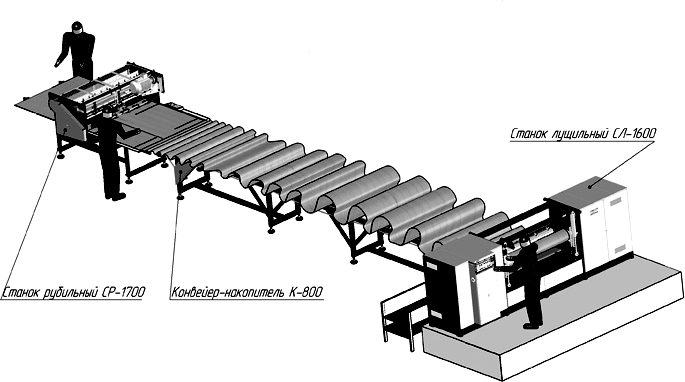

Для производства используются высокопроизводительные лущильные станки, такие как ЛУ 17-4, ЛУ 17-10, СЛ-1600 (Россия), а также оборудование от ведущих мировых производителей, таких как Raute (Финляндия), Cremona (Италия), Uroko (Япония).

Рис. 6. Лущильный станок СЛ-1600

4. Последующая обработка шпона

Полученная лента шпона проходит еще несколько важных этапов, прежде чем стать готовым продуктом или полуфабрикатом для фанеры.

4.1. Раскрой ленты шпона

Непрерывная лента шпона на выходе из лущильного станка разрубается на листы заданного формата гильотинными ножницами (например, НФ-18, НФ-1803). Ширина листов рассчитывается с учетом припусков на обрезку и усушку. Современные лущильные станки, ножницы и укладчики шпона объединяются в автоматизированные поточные линии (ЛУР), что значительно повышает производительность.

Рис. 7. Схема линии лущения и раскроя шпона

4.2. Сушка шпона

Сырой шпон имеет высокую влажность, в то время как для склеивания в фанеру требуется влажность 6–12%. Поэтому сушка является обязательной и очень ответственной операцией. Из-за малой толщины шпона внутренние напряжения в нем невелики, что позволяет применять «жесткие» режимы сушки с высокой температурой.

Существуют различные способы сушки:

- Конвективный: Тепло передается потоком горячего воздуха или топочных газов. Этот принцип используется в роликовых и ленточных сушилках.

- Кондуктивный (контактный): Тепло передается при соприкосновении шпона с нагретой поверхностью, например, в «дыхательных» прессах.

- Радиационный: Нагрев происходит за счет инфракрасного излучения.

Наибольшее распространение получили роликовые сушилки непрерывного действия. В них листы шпона перемещаются между рядами вращающихся роликов через несколько зон с разной температурой.

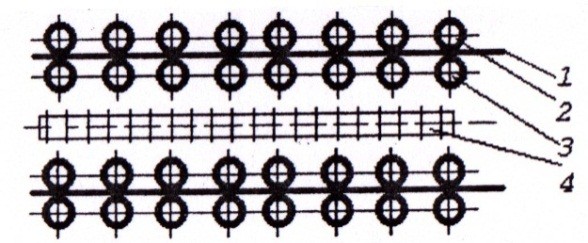

Рис. 8. Схема механизма подачи шпона в роликовой паровой сушке типа СУР: 1 – листы шпона; 2 – верхние ведомые ролики; 3 – нижние приводные ролики; 4 – калориферы

Основные типы роликовых сушилок:

- Паровые (СУР-4, СУР-5): В качестве теплоносителя используется пар. Температура сушки 80–150 °С. Сушилки с сопловым дутьем (СУР-8, VMS «Raute») более эффективны, так как горячий воздух подается перпендикулярно листам шпона через специальные сопла.

- Газовые (СРГ-25, СРГ-50): Используется смесь топочных газов и воздуха, что позволяет поднять температуру до 160–300 °С и значительно сократить время сушки (до 3–15 минут).

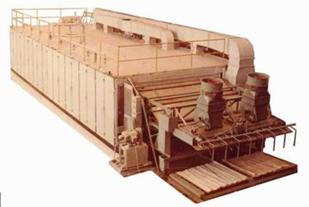

Рис. 9. Паровая роликовая сушилка СУР-4

4.3. Сортировка, починка и сращивание шпона

После сушки шпон сортируется по качеству в соответствии с ГОСТ 3916.1-2018 (для березовой фанеры) и другими стандартами. Сорт определяется наличием и размером пороков древесины (сучков, трещин, изменения окраски). На современных предприятиях сортировка автоматизирована: сканеры с фотодатчиками и ЭВМ анализируют каждый лист и направляют его в стопу соответствующего сорта.

Сортность шпона можно повысить за счет починки. На шпонопочиночных станках (ПШ-2АМ) дефектные участки вырубаются, а на их место вставляются заплатки из здорового шпона.

Рис. 10. Шпонопочиночный станок ПШ-2АМ

Куски шпона, образующиеся в начале лущения, не выбрасываются, а соединяются (сращиваются) в полноформатные листы на ребросклеивающих станках (РС-9, РСП-2). Этот шпон используется для внутренних слоев фанеры.

Интересные факты о шпоне и фанере

- Древнеегипетские корни: Первые образцы изделий, напоминающих фанеру, были найдены в гробницах египетских фараонов и датируются XV веком до н.э. Древние мастера склеивали тонкие пластины ценной древесины, чтобы украсить мебель.

- Авиационный материал: Во время Второй мировой войны фанера, особенно бакелизированная, была стратегическим материалом. Из нее делали корпуса самолетов (например, британский «Москито» и советский ЛаГГ-3), торпедных катеров и планеров.

- «Еловый гусь» Говарда Хьюза: Самый большой самолет в истории, Hughes H-4 Hercules, был почти полностью построен из березовой фанеры из-за дефицита алюминия в военное время.

- Гибкая фанера: Существуют специальные виды фанеры (часто из древесины сейбы), которые могут изгибаться, принимая сложные криволинейные формы, что активно используется в дизайне мебели и интерьеров.

FAQ: Часто задаваемые вопросы

- В чем разница между лущеным и строганым шпоном?

- Лущеный шпон получают на лущильных станках вращением чурака, он имеет вид длинной ленты и используется в основном для производства фанеры. Строганый шпон получают строганием бруса на специальных станках, он имеет вид отдельных листов с красивой текстурой и используется для отделки мебели и интерьеров.

- Почему березовая фанера считается лучшей?

- Береза обладает уникальным сочетанием высокой плотности, прочности на изгиб и красивой светлой текстуры. Фанера из березового шпона превосходит хвойные аналоги по физико-механическим показателям примерно на 20-25%.

- Что такое «карандаш» в производстве шпона?

- Это цилиндрический остаток чурака после процесса лущения, который невозможно дальше переработать на станке из-за того, что его диаметр становится меньше диаметра зажимных шпинделей. Карандаш идет на производство ДСП, топливных брикетов или дров.

- Для чего нужна гидротермическая обработка?

- Она необходима для увеличения пластичности древесины. Нагрев и увлажнение размягчают межволоконные связи, что позволяет получать ровный и гладкий шпон без трещин при лущении или строгании.

- Можно ли сушить шпон как обычные доски?

- Нет, технология сушки шпона принципиально иная. Из-за малой толщины он сохнет очень быстро, и для этого используются специальные роликовые или ленточные сушилки с высокой температурой и интенсивной циркуляцией воздуха, что недопустимо для сушки пиломатериалов.

Заключение

Технология производства шпона — это сложный, многоэтапный процесс, требующий глубоких знаний о свойствах древесины и точной работы сложного оборудования. От правильного выбора сырья и его грамотной подготовки напрямую зависит качество конечного продукта, будь то конструкционная фанера или декоративный шпон для элитной мебели. Современные тенденции в этой отрасли направлены на максимальную автоматизацию всех процессов, минимизацию отходов и комплексное использование древесного сырья, что делает производство не только эффективным, но и более экологичным.