Содержание страницы

- 1. Классификация и назначение процессов гидротермической обработки

- 2. Способы и физические основы сушки древесины

- 3. Основные сведения об агентах сушки

- 4. Классификация сушильных установок

- 5. Режимы сушки, их категории и выбор

- 6. Качество сушки: категории, показатели, дефекты и их устранение

- 7. Технология камерной сушки пиломатериалов: пошаговый цикл

- 8. Атмосферная сушка пиломатериалов

- 9. Антисептирование и пропитка древесины

- Интересные факты о сушке и обработке древесины

- FAQ: Часто задаваемые вопросы о сушке древесины

- Заключение

Древесина, один из древнейших строительных и поделочных материалов, в своем естественном, свежесрубленном состоянии обладает рядом характеристик, которые существенно ограничивают ее применение. Высокая влажность, подверженность биологическому поражению и нестабильность геометрических размеров делают ее непригодной для создания долговечных и качественных изделий. Именно для трансформации этого природного сырья в высокотехнологичный промышленный материал и служит гидротермическая обработка (ГТО).

Под гидротермической обработкой древесины понимают комплекс технологических процессов, основанных на целенаправленном воздействии на нее тепла и влаги в различных формах (жидкость, пар, газ). Основная цель этих операций — не просто изменение температуры и влажности, а глубокая модификация ее структуры для улучшения технологических и эксплуатационных характеристик. История ГТО уходит корнями в глубокую древность, когда мастера эмпирически обнаружили, что распаривание древесины делает ее гибкой, а длительное выдерживание под навесом — прочной и стабильной. Сегодня же это высокотехнологичная отрасль, опирающаяся на глубокие знания в области физики, химии и материаловедения.

1. Классификация и назначение процессов гидротермической обработки

Все многообразие процессов ГТО, исходя из их специфики и конечных целей, можно систематизировать и разделить на три фундаментальные группы. Каждая из этих групп решает свой спектр задач, направленных на подготовку древесины к дальнейшей переработке или эксплуатации.

1.1. Процессы тепловой обработки

Эта группа объединяет операции, основной задачей которых является нагрев древесины до определенной температуры и выдерживание ее в этом состоянии заданный промежуток времени. Повышение температуры вызывает обратимое размягчение лигнина и гемицеллюлоз — природных полимеров, скрепляющих целлюлозные волокна. Это приводит к значительному увеличению пластичности материала.

- а) Улучшение обрабатываемости резанием. Нагрев древесины перед распиловкой, лущением или строганием существенно снижает ее твердость и, как следствие, уменьшает усилия резания. Это не только снижает энергопотребление оборудования и износ режущего инструмента, но и кардинально улучшает качество получаемой поверхности. Процессы оттаивания или пропаривания круглых лесоматериалов (брёвен, кряжей, чураков) перед подачей на лущильные станки для производства шпона являются классическим примером такой подготовки. В результате шпон получается гладким, без разрывов и мшистости.

- б) Повышение пластичности для гнутья и прессования. Способность древесины изменять форму под действием внешних механических нагрузок напрямую зависит от ее пластичности. Тепловая обработка, особенно пропаривание, позволяет достичь необходимой податливости, что активно используется в производстве гнутой мебели (знаменитые венские стулья), музыкальных инструментов, спортивного инвентаря и различных криволинейных элементов конструкций.

- в) Интенсификация процессов склеивания. Повышение температуры древесины и клеевого шва значительно ускоряет процесс отверждения (полимеризации) большинства современных клеевых композиций (например, карбамидоформальдегидных, фенолформальдегидных). Это позволяет сократить время прессования при производстве клееного бруса, мебельных щитов, фанеры и других клееных материалов, тем самым увеличивая производительность технологических линий.

1.2. Процессы пропитки

Целью этих процессов является введение в капиллярно-пористую структуру древесины специальных химических веществ (растворов), которые придают ей новые, ранее не свойственные свойства. Пропитка является ключевым методом для кардинального повышения долговечности и безопасности деревянных конструкций.

- а) Консервирование (биозащита). Для защиты от разрушительного воздействия дереворазрушающих грибов, плесени и насекомых-вредителей древесину пропитывают антисептиками. Глубокая пропитка под давлением (например, в автоклавах по методу «вакуум-давление-вакуум») обеспечивает проникновение защитного состава вглубь материала. Эффективность этого метода поразительна: срок службы железнодорожных шпал из сосны без пропитки составляет около 5-7 лет, тогда как после пропитки креозотом он увеличивается до 25-30 лет и более.

- б) Огнезащита. Для снижения горючести древесины ее пропитывают специальными составами — антипиренами (например, водными растворами фосфатов аммония, буры, борной кислоты). При воздействии высокой температуры антипирены разлагаются с выделением инертных газов, препятствующих доступу кислорода, или образуют на поверхности пенококсовый слой, который теплоизолирует древесину от пламени. Это позволяет значительно повысить предел огнестойкости деревянных конструкций, что критически важно в строительстве.

1.3. Процессы сушки

Сушка — это важнейший и наиболее распространенный процесс ГТО, направленный на контролируемое удаление из древесины избыточной влаги. Важность этой операции невозможно переоценить.

Свежесрубленная древесина, особенно сплавная, может содержать огромное количество воды. Ее влажность (W), определяемая как отношение массы воды к массе абсолютно сухой древесины, часто достигает 100%. У легких пород, таких как ель или осина, после длительного нахождения в воде этот показатель может возрастать до 150–200%, что означает, что масса воды в полтора-два раза превышает массу самого древесного вещества. Удаление этой влаги приводит к снижению массы пиломатериалов почти вдвое, что значительно сокращает транспортные расходы.

Последствия использования непросушенной древесины в производстве катастрофичны. Изделия и конструкции быстро теряют форму и разрушаются. Например, решетчатая мебель (стулья, табуреты), собранная из сырого материала, расшатывается и приходит в полную негодность за 2–4 года. Аналогичное изделие из качественно высушенной древесины прослужит 20–40 лет и дольше. В строительстве применение влажных пиломатериалов для оконных блоков, полов, перекрытий приводит к тому, что через 1-2 года эксплуатации конструкции усыхают, в них образуются крупные щели. Двери и окна перекашиваются и перестают закрываться, полы коробятся, а в условиях повышенной влажности начинается стремительное развитие домовых грибов, способных полностью разрушить деревянные элементы здания.

Таким образом, главная цель сушки — это превращение древесины из нестабильного природного сырья в полноценный промышленный и конструкционный материал с кардинально улучшенными свойствами:

- Биологическая стойкость: Удаление влаги ниже точки насыщения волокон (~30%) лишает грибы и плесень питательной среды для развития.

- Повышение прочности: По мере удаления связанной влаги прочность и жесткость древесины значительно возрастают.

- Стабильность размеров и формы: Высушенная до эксплуатационной влажности древесина минимально изменяет свои размеры при колебаниях влажности окружающего воздуха, что обеспечивает точность и долговечность соединений в изделии.

- Улучшение технологических свойств: Сухая древесина гораздо лучше склеивается, шлифуется, полируется и отделывается лакокрасочными материалами.

- Снижение тепло- и электропроводности: Сухая древесина является отличным теплоизолятором и диэлектриком.

2. Способы и физические основы сушки древесины

Сушкой в технике называют процесс удаления влаги из материала путем ее испарения (при температуре ниже точки кипения) или выпаривания (при температуре кипения). Процесс сушки древесины чрезвычайно сложен и включает в себя совокупность взаимосвязанных физических явлений:

- Теплообмен: Передача тепловой энергии от окружающей среды (агента сушки) к древесине.

- Влагоотдача: Испарение влаги с поверхности материала.

- Влагоперенос: Перемещение влаги из внутренних, более влажных зон к поверхности.

- Усадка: Уменьшение линейных размеров и объема древесины при удалении связанной влаги.

- Термическое расширение: Изменение размеров материала под действием температуры.

Ключевая трудность процесса заключается в том, что скорость испарения влаги с поверхности может быть значительно выше, чем скорость ее перемещения из центра сортимента. Если нарушить этот баланс, поверхностные слои пересохнут, что приведет к возникновению критических напряжений и растрескиванию. Поэтому управление процессом сушки — это, по сути, управление скоростью влагопереноса внутри материала.

Влагоперенос в древесине происходит под действием трех основных движущих сил:

- Градиент влажности (влагосодержания): Основной механизм, при котором влага диффундирует из зон с высокой концентрацией в зоны с низкой концентрацией.

- Градиент температуры: Влага перемещается в направлении понижающейся температуры (термовлагопроводность).

- Градиент избыточного давления: При интенсивном нагреве влага внутри древесины может превращаться в пар, создавая избыточное давление, которое вытесняет жидкую влагу и пар к поверхности.

Классификация способов сушки по методу подвода тепла

Все промышленные способы сушки основаны на удалении влаги в виде пара. По способу передачи тепла к материалу их можно разделить на четыре основных вида.

1. Конвективная сушка

Самый распространенный метод, при котором тепло передается древесине путем конвекции от движущейся газообразной или жидкой среды. Эта среда (агент сушки) не только нагревает материал, но и уносит испарившуюся влагу.

- а) Атмосферная сушка: Наиболее простой и древний способ сушки на открытых складах или под навесами без искусственного подогрева воздуха. Движение воздуха обеспечивается ветром. Это медленный, сезонный и слабо контролируемый процесс, однако он не требует затрат энергии.

- б) Газопаровая (камерная) сушка: Основной промышленный метод. Сушка происходит в специальных герметичных камерах, где в качестве агента используется нагретый влажный воздух, топочные газы или перегретый пар при атмосферном давлении. Этот способ позволяет точно контролировать параметры процесса и получать древесину требуемого качества в сжатые сроки.

- в) Жидкостная сушка: Древесину погружают в гидрофобные жидкости (например, петролатум) или концентрированные солевые растворы, нагретые до высокой температуры. Метод обеспечивает быстрый и равномерный прогрев, но требует последующей очистки материала.

- г) Ротационная сушка: Экзотический метод сушки на вращающихся каруселях в потоке горячего газа. Центробежные силы способствуют удалению влаги. Применяется ограниченно.

- д) Вакуумная сушка: Газопаровая сушка, проводимая в герметичной камере при давлении значительно ниже атмосферного. Пониженное давление снижает температуру кипения воды (например, при давлении 0.1 атм вода кипит при ~46 °C), что позволяет сушить древесину при низких температурах, сохраняя ее цвет и прочность. Это идеальный метод для сушки ценных и твердых пород.

2. Кондуктивная (контактная) сушка

Тепло передается древесине путем прямого контакта с нагретыми поверхностями (теплопроводность). Типичный пример — сушка шпона в прессах с горячими плитами. Метод эффективен для тонких материалов.

3. Радиационная сушка

Тепло передается материалу за счет лучистой энергии, как правило, в инфракрасном (ИК) диапазоне. ИК-излучение проникает на некоторую глубину в древесину и поглощается водой, вызывая ее интенсивное испарение. Используется для сушки отделочных покрытий и тонких пиломатериалов.

4. Электрическая сушка

Нагрев материала происходит за счет преобразования электрической энергии в тепловую непосредственно в его объеме.

- а) Диэлектрическая сушка (ТВЧ и СВЧ): Древесина помещается в переменное электромагнитное поле высокой (ТВЧ) или сверхвысокой (СВЧ) частоты. Молекулы воды, будучи диполями, колеблются в этом поле, что приводит к их интенсивному нагреву изнутри. Это вызывает уникальный эффект — влага перемещается от центра к поверхности не только за счет диффузии, но и под действием градиента давления пара. Сушка происходит очень быстро.

- б) Индукционная сушка: Применяется для сушки штабелей пиломатериалов. Между рядами досок размещают ферромагнитные прокладки (например, из металлической сетки). Штабель помещают в электромагнитное поле промышленной частоты, которое индуцирует в прокладках вихревые токи, нагревающие их. Тепло от прокладок контактным и конвективным путем передается древесине.

В современной деревообрабатывающей промышленности доминирует камерная конвективная сушка для пиломатериалов. Для производства фанеры и плит широко применяются роликовые сушилки для шпона, а для древесных частиц (стружки, щепы) — барабанные и пневматические сушилки.

Сравнительная таблица основных способов сушки древесины

| Способ сушки | Принцип | Преимущества | Недостатки | Основное применение |

|---|---|---|---|---|

| Атмосферная | Конвекция естественным потоком воздуха | Крайне низкие энергозатраты, простота | Очень длительный срок, зависимость от погоды, низкое качество, риск биопоражения | Предварительная подсушка, сушка до транспортной влажности |

| Камерная конвективная | Конвекция принудительным потоком горячего воздуха/пара | Хорошая управляемость, высокое качество, универсальность, отработанная технология | Значительные энергозатраты, относительно длительный цикл | Массовая сушка пиломатериалов всех пород и сечений |

| Вакуумная | Конвективно-кондуктивная сушка при низком давлении | Высокая скорость, низкие температуры сушки, превосходное качество, отсутствие окисления | Высокая стоимость оборудования, сложность в эксплуатации | Сушка ценных, твердых, толстомерных пиломатериалов |

| Диэлектрическая (СВЧ/ТВЧ) | Объемный нагрев в поле СВЧ/ТВЧ | Сверхвысокая скорость (в 10-20 раз быстрее конвективной), нагрев изнутри | Очень высокие капитальные и эксплуатационные затраты, риск локального перегрева | Специфические задачи, быстрая сушка бруса, ценных заготовок |

| Кондуктивная | Контакт с горячей поверхностью | Высокая скорость для тонких материалов, простота | Применима только для материалов малой толщины (шпон, ДВП) | Сушка шпона, формование плитных материалов |

3. Основные сведения об агентах сушки

Агентом обработки называют жидкую или газообразную среду, которая непосредственно воздействует на материал. В процессах ГТО древесины в качестве агентов выступают воздух, топочные газы, перегретый пар, вода и различные химические растворы.

В большинстве случаев при камерной сушке в качестве агента сушки применяют влажный воздух. С термодинамической точки зрения, атмосферный воздух является смесью сухой части (азот ~78%, кислород ~21%, аргон и другие газы ~1%) и водяного пара. Именно количество водяного пара определяет влажность воздуха и его способность поглощать влагу с поверхности древесины. Управление температурой и влажностью воздуха — ключ к управлению всем процессом сушки.

Топочные газы получают при сжигании топлива, чаще всего древесных отходов (кора, опилки, щепа), реже — природного газа. При правильной организации горения они представляют собой прозрачную смесь азота, диоксида углерода, кислорода и водяных паров. Их использование позволяет отказаться от калориферов, так как газы подаются в камеру напрямую из топки, что экономически выгодно. Однако при неполном сгорании топлива они могут содержать сажу и смолистые вещества, загрязняющие древесину.

Перегретый пар (водяной пар при температуре выше 100 °C и атмосферном давлении) является высокоэффективным агентом сушки. Он обладает высокой теплоемкостью и теплопроводностью, что обеспечивает быстрый и равномерный прогрев материала. Кроме того, сушка в среде пара происходит в бескислородной среде, что предотвращает окисление и потемнение древесины.

4. Классификация сушильных установок

В зависимости от реализуемого способа сушки, все сушильные установки (сушилки) делятся на несколько классов:

- 1 – Газопаровые конвективные (наиболее распространенные).

- 2 – Жидкостные.

- 3 – Кондуктивные (контактные).

- 4 – Диэлектрические (СВЧ, ТВЧ).

- 5 – Радиационные (ИК-сушилки).

Рассмотрим классификацию наиболее широко применяемых конвективных сушилок по различным признакам.

По конструктивному оформлению

- Камерные сушилки: Представляют собой стационарные или сборно-металлические помещения (камеры), в которые высушиваемая древесина (в основном пиломатериалы) загружается в виде штабелей на рельсовых тележках (вагонетках). Это основной тип оборудования для сушки досок и бруса.

- Роликовые сушилки: Материал (шпон, тонкие плиты) перемещается через сушильное пространство на роликовых конвейерах. Обеспечивают непрерывный процесс и высокую производительность.

- Пневматические сушилки: Используются для сушки измельченных частиц (опилки, древесная мука) во взвешенном состоянии в восходящем потоке горячего газа.

- Барабанные сушилки: Основной элемент — вращающийся барабан, внутри которого происходит перемешивание и сушка сыпучего материала (стружка, щепа) в потоке топочных газов.

- Ленточные сушилки: Материал перемещается через сушилку на сетчатом ленточном конвейере, обдуваемом горячим воздухом.

По принципу действия

Сушильные установки для пиломатериалов делятся на камеры периодического и непрерывного действия.

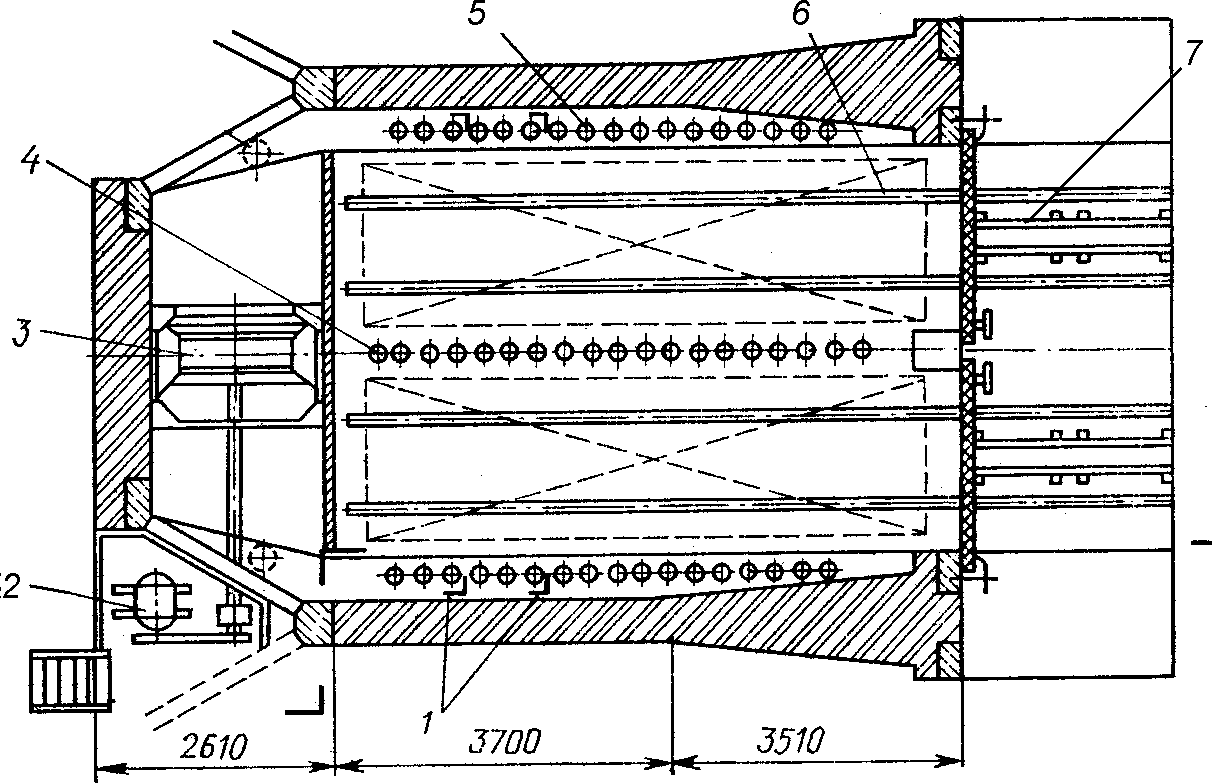

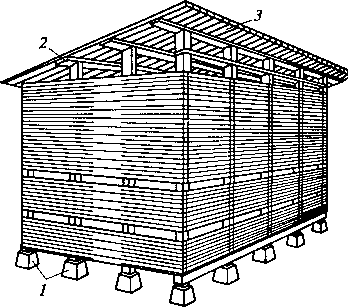

В камерах периодического действия (как правило, тупикового типа) загрузка и выгрузка материала производится через одну и ту же дверь (рис. 1). Вся партия материала неподвижна в течение всего цикла, а параметры агента сушки (режим) изменяются во времени в зависимости от текущей влажности древесины. Эти камеры универсальны, позволяют гибко управлять процессом и получать высокое качество сушки, но требуют более квалифицированного обслуживания.

Рис. 1. Камера периодического действия СПЛК – 2

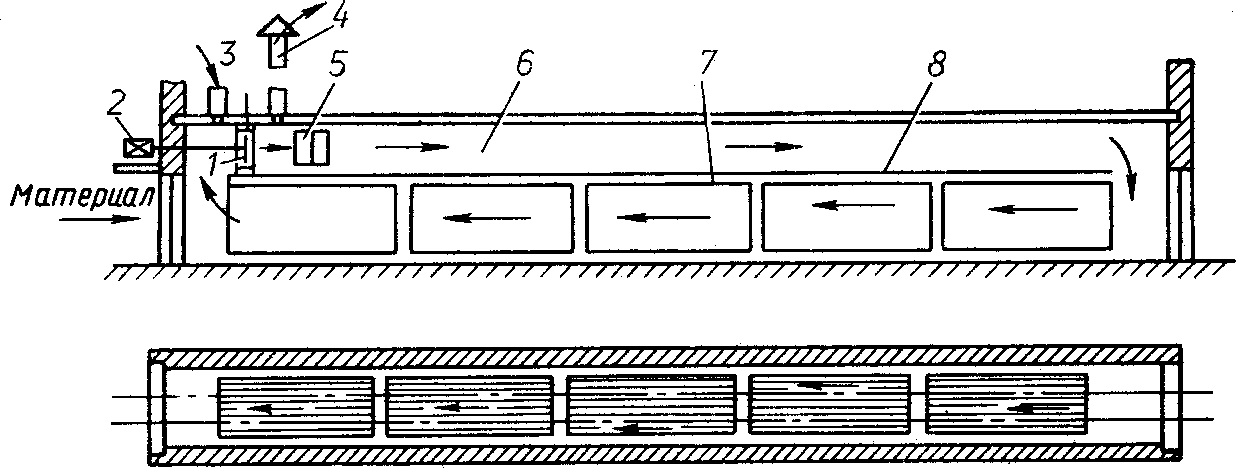

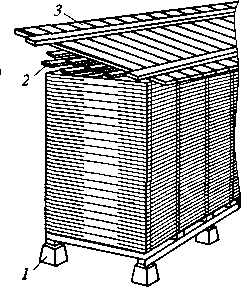

В камеры непрерывного действия (сушильные туннели) штабеля с сырым материалом периодически загружаются с одного конца, а высушенные выгружаются с другого (рис. 2). Туннель всегда полностью заполнен материалом, движущимся по конвейерной схеме. Параметры агента сушки в каждой точке туннеля постоянны, но изменяются по его длине. Эти установки более производительны и проще в эксплуатации, но менее гибки в управлении процессом. Их применяют для массовой сушки однотипных пиломатериалов небольшой толщины из хвойных пород, не склонных к растрескиванию.

Рис. 2. Схема противоточной камеры непрерывного действия

По другим признакам классификации

- По источнику тепла: Калориферные, где теплоносителем (пар, горячая вода) нагревается воздух в теплообменниках (калориферах), и бескалориферные, где нагрев происходит топочными газами или за счет диэлектрических потерь (ТВЧ).

- По характеру агента сушки: Воздушные (агент — влажный воздух), газовые (смесь топочных газов с воздухом) и паровые (перегретый пар).

- По способу циркуляции: Камеры с естественной циркуляцией (устаревшие, основаны на разности плотностей горячего и холодного воздуха) и с побудительной циркуляцией, где движение воздуха через штабель создается мощными вентиляторами. Если направление потока периодически меняется на противоположное для равномерности просыхания, циркуляция называется реверсивной.

- По кратности циркуляции: С однократной циркуляцией (весь отработанный агент выбрасывается) и многократной, где большая часть воздуха циркулирует внутри камеры, а избыток влаги удаляется через вытяжные каналы. Последние значительно экономичнее.

- По типу ограждений: Камеры в стационарном исполнении (из кирпича, бетона) и сборно-металлические, собранные из готовых сэндвич-панелей с теплоизоляцией. Сборные камеры монтируются быстрее и обладают лучшей герметичностью.

5. Режимы сушки, их категории и выбор

Режимом камерной сушки называют строгое расписание изменения параметров агента сушки (температуры и влажности) в зависимости от текущей влажности высушиваемого пиломатериала. Правильно подобранный режим — залог получения качественного материала без дефектов в минимальные сроки.

Состояние агента сушки характеризуется тремя основными параметрами:

- Температура (t): Влияет на скорость диффузии влаги внутри древесины (влагопроводность) и на ее физико-механические свойства.

- Психрометрическая разность (Δt): Разность показаний сухого (tс) и мокрого (tм) термометров психрометра (Δt = tс – tм). Этот параметр напрямую характеризует влажность воздуха и определяет интенсивность испарения влаги с поверхности материала.

- Скорость циркуляции воздуха: Влияет на равномерность просыхания материала по всему объему штабеля. С увеличением скорости сушка ускоряется.

Режимы сушки, регламентированные, например, ГОСТ 19773-84 «Пиломатериалы хвойных пород. Режимы сушки в камерах периодического действия», подразделяются на низкотемпературные и высокотемпературные.

Низкотемпературные процессы (t < 100 °С)

Это основной тип процессов, где в качестве агента используется влажный воздух. В зависимости от интенсивности и влияния на свойства древесины, они делятся на три категории:

- Мягкие режимы: Обеспечивают максимально бережную сушку без дефектов, с полным сохранением всех естественных свойств древесины, включая прочность, цвет и состояние смолы. Рекомендуются для сушки экспортных пиломатериалов, а также материалов для ответственных изделий (музыкальные инструменты, столярные изделия высшего сорта).

- Нормальные режимы: Гарантируют бездефектную сушку при практически полном сохранении прочностных характеристик. Возможно незначительное изменение цвета. Это наиболее распространенные режимы для сушки пиломатериалов внутреннего потребления до любой конечной влажности.

- Форсированные режимы: Обеспечивают максимальную скорость сушки. Гарантируется сохранение прочности на статический изгиб и сжатие, но возможно снижение прочности на скалывание до 20% и потемнение древесины. Применяются для сушки материалов, используемых в конструкциях с большим запасом прочности.

Высокотемпературные процессы (t > 100 °С)

В этих процессах агентом сушки является перегретый пар. Сушка проходит очень быстро, но может приводить к заметному потемнению древесины и снижению прочности на скалывание до 35%. Используются для сушки пиломатериалов, не требующих сохранения естественного цвета и работающих без ударных нагрузок.

Выбор конкретного режима сушки — это сложная инженерная задача, зависящая от множества факторов: породы древесины (хвойная/лиственная, плотность), толщины пиломатериала, начальной и требуемой конечной влажности, а также от назначения материала и требований к его качеству.

6. Качество сушки: категории, показатели, дефекты и их устранение

Качество высушенных пиломатериалов нормируется стандартами, например, ГОСТ 6782.1-75 «Пиломатериалы из древесины лиственных пород. Сушка. Общие требования к качеству». Установлены четыре категории качества сушки.

- Первая категория (I): Высококачественная сушка для изделий, требующих особо точной обработки и сборки (музыкальные инструменты, модели, точные приборы). Конечная влажность 6-8%.

- Вторая категория (II): Сушка для качественных изделий (мебель, столярно-строительные изделия, автомобилестроение). Конечная влажность 6-10%.

- Третья категория (III): Сушка для менее ответственных изделий (тара, конструкции, не требующие взаимозаменяемости). Конечная влажность до 15%.

- Нулевая категория (0): Сушка до транспортной влажности (18±2%) для экспортных пиломатериалов и для дальнейшей переработки.

Основные показатели качества сушки

Качество оценивается не только по отсутствию видимых дефектов, но и по ряду инструментально контролируемых показателей.

- Соответствие средней конечной влажности заданной. Недосушка опаснее пересушки, так как приводит к последующей усушке деталей в изделии, появлению щелей и разрушению соединений.

- Равномерность конечной влажности по объему партии. Разброс влажности отдельных досок не должен превышать установленных норм (для I категории ±2%).

- Перепад влажности по толщине материала. Разница во влажности между поверхностными и внутренними слоями доски. Нормируется для I-III категорий, указывает на качество проведения процесса.

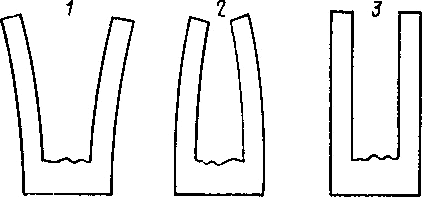

- Наличие остаточных напряжений. Эти напряжения возникают из-за неравномерной усушки и могут привести к короблению деталей при последующей механической обработке (распиловке, фрезеровании). Их определяют по деформации специальных силовых секций (рис. 3).

Рис. 3. Возможные деформации силовой секции: 1 – растягивающие напряжения на поверхности; 2 – сжимающие напряжения на поверхности; 3 – отсутствие напряжений

Дефекты сушки и способы их предотвращения

Нарушение технологии сушки приводит к возникновению неустранимого брака.

- Растрескивание (торцовое, поверхностное, внутреннее). Возникает из-за слишком жесткого режима, когда напряжения от усушки превышают предел прочности древесины.

- Торцовые трещины предотвращаются защитой торцов влагозащитными составами или уменьшением скорости обдува торцов штабеля.

- Поверхностные трещины возникают в начале сушки. Для борьбы с ними необходимо повысить влажность агента сушки.

- Внутренние трещины (свищи) появляются в конце процесса. Предотвращаются проведением промежуточной и конечной влаготеплообработки.

- Коробление (поперечное, продольное, винтовое). Вызвано анизотропией усушки (в тангенциальном направлении усушка почти вдвое больше, чем в радиальном) и наличием в древесине пороков строения. Предотвращается правильной укладкой пиломатериалов в штабель с достаточным количеством прокладок и применением прижимных устройств.

- Сморщивание (коллапс). Разрушение (сплющивание) клеток под действием капиллярных сил при сушке очень влажной древесины при высокой температуре. Предотвращается применением более мягких режимов на начальных стадиях.

- Изменение цвета, выплавление смолы, повышение хрупкости. Являются следствием применения слишком высоких температур.

7. Технология камерной сушки пиломатериалов: пошаговый цикл

Промышленный цикл камерной сушки представляет собой четкую последовательность технологических операций.

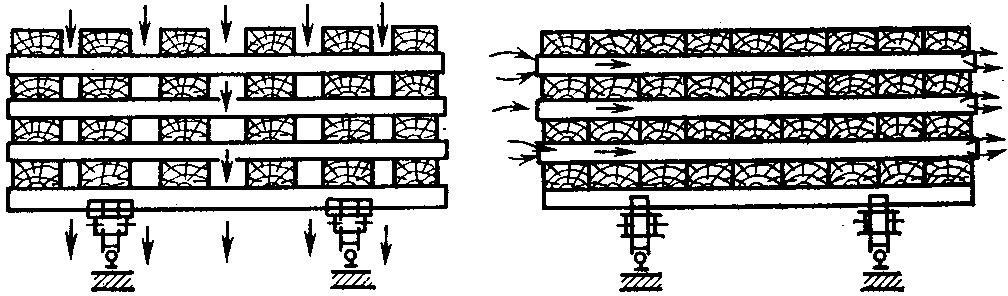

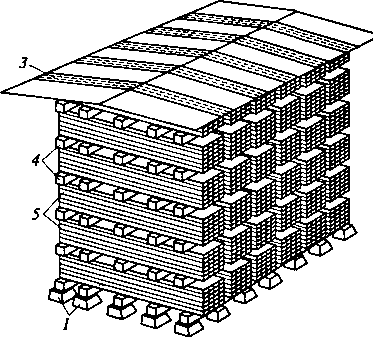

- Формирование сушильного штабеля. Это критически важная операция. Пиломатериалы одной породы и толщины укладываются горизонтальными рядами на межрядовые прокладки (рис. 4). Прокладки (сечением 25×40 мм) должны быть сухими, одинаковой толщины и располагаться строго вертикально одна над другой. Это обеспечивает равномерное движение воздуха и предотвращает коробление. Укладка может быть сплошной (без промежутков) или со шпациями (с промежутками между досками в ряду).

Рис. 4. Способы укладки пиломатериалов в штабель: а – укладка со шпациями; б – укладка без шпаций (сплошная)

- Подготовка камеры и загрузка. Камеру проверяют на герметичность, исправность оборудования. Затем в прогретую камеру закатывают штабеля.

- Начальный прогрев древесины. Перед началом сушки материал прогревают в среде насыщенного пара или воздуха высокой влажности. Цель — выровнять температуру по всему сечению досок и повысить влагопроводность.

- Собственно сушка. Процесс ведется в строгом соответствии с выбранным режимом. Параметры агента сушки ступенчато изменяются по мере снижения влажности древесины, которая контролируется по специальным контрольным образцам.

- Промежуточная и конечная влаготеплообработка. Для снятия внутренних напряжений и выравнивания влажности по сечению досок проводятся специальные обработки паром или воздухом высокой влажности и температуры. Конечная влаготеплообработка обязательна для пиломатериалов I и II категорий качества.

- Кондиционирующая обработка (подсушка). После влаготеплообработки поверхностные слои древесины переувлажнены. Их подсушивают в течение нескольких часов.

- Охлаждение древесины. Высушенный материал медленно охлаждают в выключенной камере, чтобы избежать возникновения новых напряжений из-за резкого перепада температур.

- Выдержка (кондиционирование). Перед подачей в дальнейшую обработку высушенные пиломатериалы необходимо выдержать на складе не менее 24-48 часов для окончательной стабилизации влажности и напряжений.

8. Атмосферная сушка пиломатериалов

Несмотря на наличие современных технологий, атмосферная сушка до сих пор широко применяется, особенно для предварительной подсушки древесины перед камерной сушкой или для доведения ее до транспортной влажности.

Преимущества:

- Минимальные капитальные вложения.

- Практически нулевые затраты на энергию.

Недостатки:

- Очень высокая продолжительность (от нескольких недель до нескольких месяцев).

- Сильная зависимость от климатических условий и времени года.

- Сложность контроля процесса и достижения низкой конечной влажности.

- Высокий риск поражения древесины грибами и насекомыми.

- Возможность значительного растрескивания и коробления.

Технология атмосферной сушки требует правильной организации склада. Территория должна быть ровной, очищенной от растительности и хорошо проветриваемой. Штабеля (рис. 5) устанавливаются на высокие фундаментные опоры (0.5-0.75 м) для обеспечения циркуляции воздуха под штабелем. Обязательным элементом является крыша, защищающая материал от прямых солнечных лучей и атмосферных осадков. Интенсивность сушки регулируется шириной шпаций (промежутков) между досками в ряду и расстоянием между штабелями.

Рис. 5. Виды штабелей атмосферной сушки пиломатериалов: а — рядовой для хвойных пород; б — рядовой для лиственных пород; в — пакетный

9. Антисептирование и пропитка древесины

Для обеспечения долговечности древесины в неблагоприятных условиях эксплуатации (контакт с грунтом, влагой) ее необходимо защищать от биопоражения. Химические методы защиты подразделяются на антисептирование и консервирование (глубокую пропитку).

Антисептирование — это поверхностная обработка древесины растворами антисептиков (например, путем окунания или опрыскивания). Она обеспечивает кратковременную защиту на период транспортировки и атмосферной сушки.

Консервирование (пропитка) — это введение защитных веществ глубоко в структуру древесины. Самым эффективным является метод пропитки в автоклавах по схеме «вакуум-давление-вакуум», который обеспечивает максимальную глубину и равномерность проникновения антисептика.

Химические защитные средства классифицируются:

- По растворителю: водорастворимые, маслянистые (креозот, каменноугольное масло), на основе органических растворителей.

- По вымываемости: от легковымываемых (для конструкций под крышей) до невымываемых (для службы в контакте с грунтом и водой, например, шпалы, опоры ЛЭП).

- По назначению: антисептики (против грибов и насекомых), антипирены (против горения) и комплексные биопирены.

Различные породы древесины по-разному поддаются пропитке. Легко пропитывается заболонь сосны, березы и бука. Труднопропитываемыми породами являются ель, пихта и ядровая часть дуба и лиственницы.

Интересные факты о сушке и обработке древесины

- Вес воды: Один кубометр свежесрубленной сосны весит около 850 кг, из которых примерно 400 кг составляет вода. После сушки до эксплуатационной влажности 12% его вес снижается до 470 кг.

- Древние технологии: Викинги для изготовления своих драккаров использовали технологию гнутья древесины. Они распаривали длинные доски над костром и изгибали их, формируя характерные обводы корпуса корабля.

- Равновесная влажность: Древесина — гигроскопичный материал. Она всегда стремится достичь равновесной влажности с окружающей средой. В отапливаемом помещении зимой влажность древесины стабилизируется на уровне 6-10%, а на улице под навесом летом — 12-18%. Именно поэтому изделия нужно сушить до влажности, соответствующей условиям их будущей эксплуатации.

- Термомодификация: Современная технология ГТО, при которой древесину обрабатывают перегретым паром при температурах 180-240 °C. В результате такой обработки гемицеллюлозы частично разлагаются, и древесина теряет способность впитывать воду. Термодревесина становится чрезвычайно стабильной по размерам и стойкой к гниению даже без химической обработки.

- Звук дерева: Качество древесины для музыкальных инструментов (резонансная ель, клен) во многом определяется ее правильной и очень длительной атмосферной сушкой (годами и десятилетиями). Этот процесс формирует уникальные акустические свойства.

FAQ: Часто задаваемые вопросы о сушке древесины

- 1. Почему древесина трескается при сушке?

- Растрескивание происходит из-за внутренних напряжений. Поверхностные слои доски высыхают быстрее внутренних и пытаются сжаться (дать усушку). Внутренние, еще влажные слои, этому препятствуют. В результате в поверхностных слоях возникают растягивающие напряжения. Если эти напряжения превысят предел прочности древесины на растяжение поперек волокон, появится трещина. Правильный режим сушки поддерживает баланс между скоростью испарения с поверхности и скоростью подвода влаги изнутри, не допуская критических напряжений.

- 2. В чем разница между доской камерной сушки и доской атмосферной сушки?

- Основное различие в конечной влажности и качестве. Камерная сушка позволяет достичь низкой эксплуатационной влажности (6-12%), необходимой для столярных изделий и мебели, а также снять внутренние напряжения. Атмосферная сушка в средней полосе России позволяет высушить древесину лишь до 16-20% влажности, что является транспортной влажностью. Такая доска не подходит для использования внутри помещений, так как будет продолжать сохнуть и коробиться.

- 3. Сколько времени занимает сушка пиломатериалов?

- Продолжительность сушки зависит от множества факторов: породы, начальной влажности, толщины доски, типа оборудования и выбранного режима. Например, сушка сосновой доски толщиной 50 мм от 60% до 10% влажности в современной конвективной камере может занять от 6 до 10 суток. Сушка дубовой доски той же толщины займет 25-40 суток. В вакуумной камере эти сроки могут сократиться в 2-3 раза.

- 4. Можно ли пересушить древесину?

- Да, можно. Сушка до влажности значительно ниже требуемой эксплуатационной так же вредна, как и недосушка. Во-первых, это неоправданные затраты энергии. Во-вторых, пересушенная древесина становится хрупкой и плохо обрабатывается. В-третьих, попав в нормальные условия, она начнет набирать влагу из воздуха, разбухать и может покоробиться.

- 5. Что такое «влаготеплообработка» и зачем она нужна?

- Влаготеплообработка — это кратковременная обработка древесины в конце сушки паром или воздухом с высокой влажностью и температурой. Ее основная цель — снять остаточные внутренние напряжения, которые накопились в материале в процессе сушки. Без этой операции доска может сильно изгибаться при роспуске на более узкие детали, что приведет к большому количеству брака при дальнейшей обработке.

Заключение

Гидротермическая обработка является неотъемлемой и фундаментальной частью технологии деревообработки. От правильности выбора и проведения этих процессов, в первую очередь сушки, напрямую зависит качество, долговечность и стоимость конечной продукции, будь то элитная мебель, надежный строительный брус или музыкальный инструмент. Современные технологии позволяют с высокой точностью управлять сложнейшими физико-химическими процессами, происходящими в древесине, превращая ее из простого природного материала в инженерный материал с заданными и стабильными свойствами. Дальнейшее развитие этой области связано с внедрением автоматизированных систем управления на основе искусственного интеллекта, разработкой новых, более эффективных и экологичных способов модификации древесины, что позволит еще шире использовать этот возобновляемый и уникальный природный ресурс.

Нормативная база

- ГОСТ 19773-84 «Пиломатериалы хвойных пород. Режимы сушки в камерах периодического действия».

- ГОСТ 6782.1-75 «Пиломатериалы из древесины лиственных пород. Сушка. Общие требования к качеству».

- ГОСТ 2140-81 «Видимые пороки древесины. Классификация, термины и определения, способы измерения».

- ГОСТ 20022.6-93 «Защита древесины. Способы пропитки».

Список литературы

- Серговский П.С., Расев А.И. «Гидротермическая обработка и консервирование древесины». — М.: Лесная промышленность, 1987. — 360 с.

- Уголев Б.Н. «Древесиноведение с основами лесного товароведения». — М.: МГУЛ, 2007. — 340 с.

- Кречетов И.В. «Сушка древесины». — М.: Лесная промышленность, 1980. — 432 с.

- Богданов Е.С., Мелехов В.И. «Оборудование и технология гидротермической обработки и защиты древесины». — Архангельск: АГТУ, 2002. — 468 с.