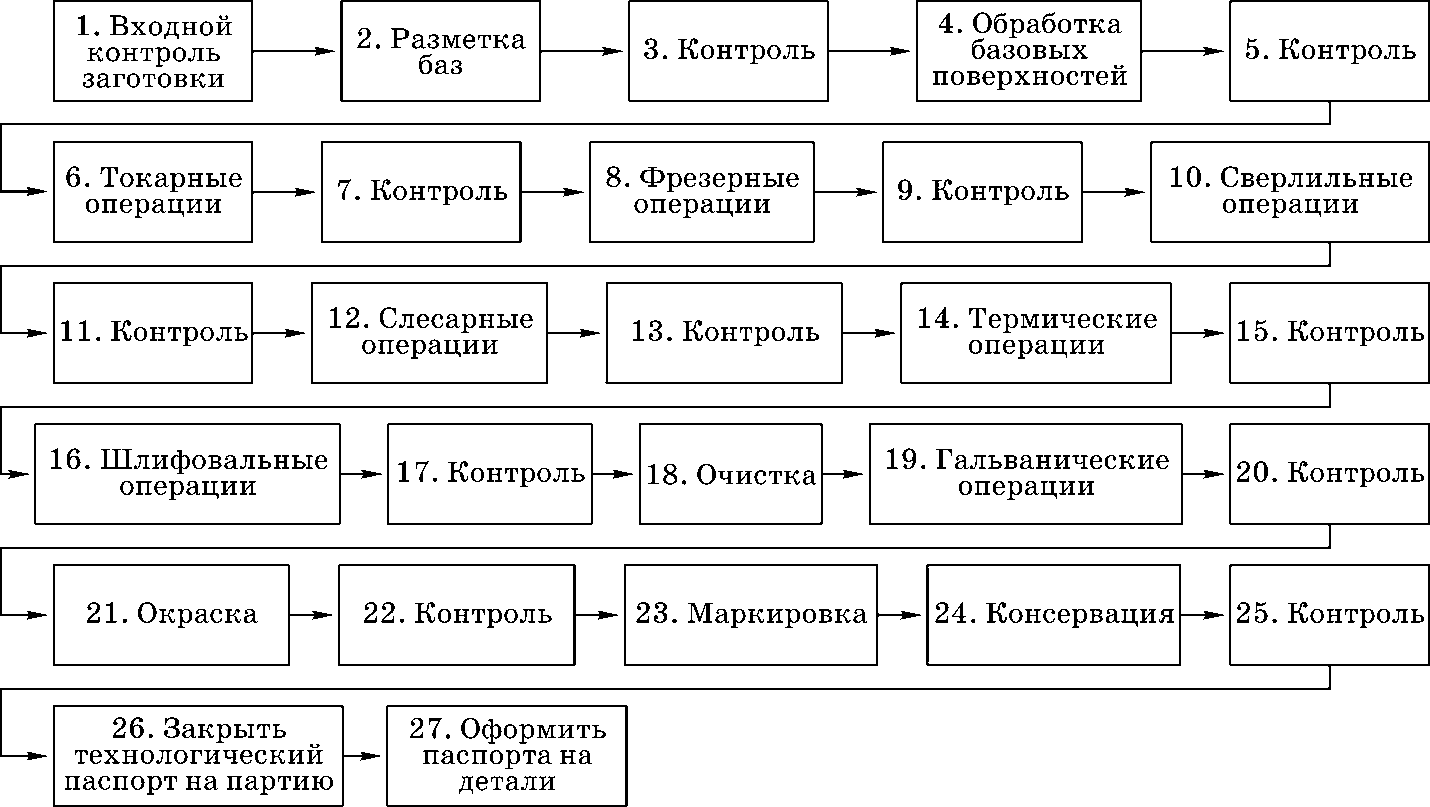

Типовая структура технологического процесса механической обработки условной детали, содержащей основные операции, применительно к универсальному оборудованию приведена на рисунке 1.

Рис. 1. Типовая структура производственного процесса изготовления условной детали

Приведенная структура производственного процесса характеризуется большим количеством контрольных и транспортных операций, кроме того, для каждой формообразующей операции необходимо применение средств технологического оснащения. Данная структура производственного процесса усложняет технологическую подготовку и оперативное управление производством, характеризуется значительными потерями времени на пролеживание деталей в ожидании, когда освободится необходимое оборудование или рабочие. Количество занятых станков значительно, производительность низкая, кроме того, необходимо использование труда рабочих высокой квалификации.

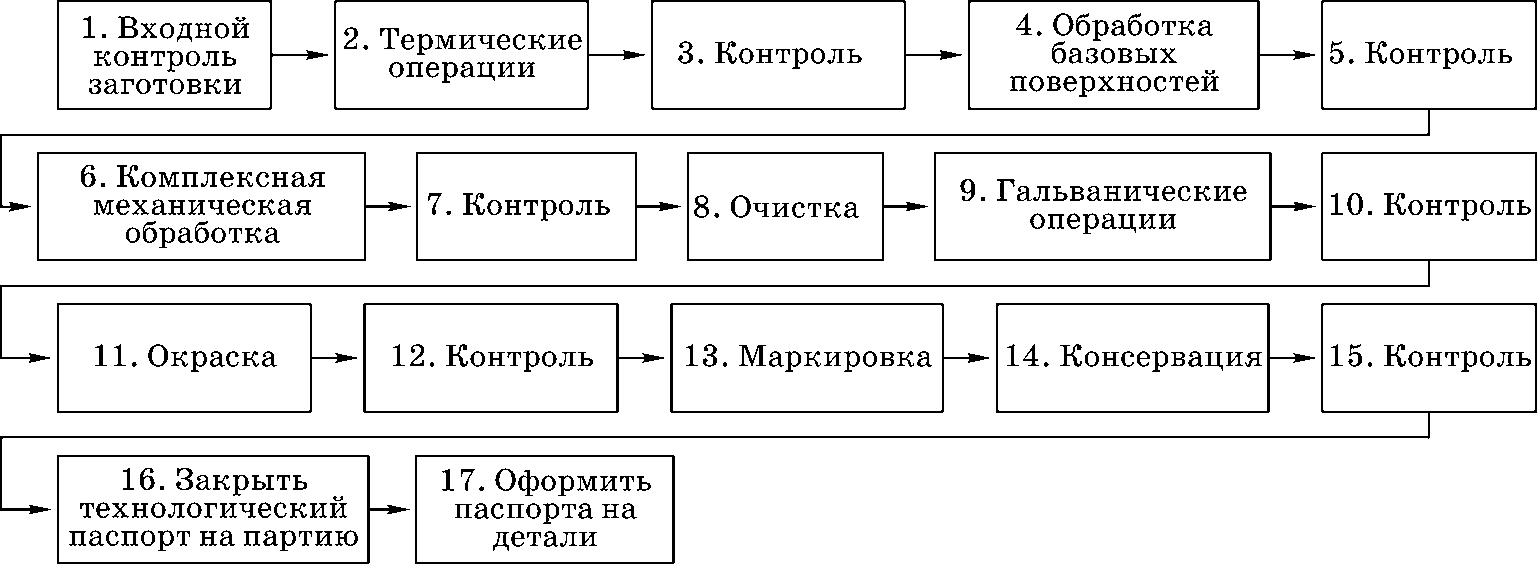

Оборудование с ЧПУ без значительных затруднений позволяет выполнять обработку деталей из ряда материалов после окончательной термической обработки. В этом случае будет иметь место значительное сокращение длительности производственного цикла. Рекомендуемая структура производственного процесса изготовления той же детали на современном оборудовании с ЧПУ приведена на рисунке 2.

Рис. 2. Типовая структура производственного процесса изготовления условной детали

Данная структура производственного процесса характеризуется следующим:

- имеет меньшее число составляющих технологических процессов (операций);

- сокращены затраты времени на межцеховые и внутрицеховые перевозки;

- выполнена концентрация операций на технологическом оборудовании;

- сокращено до минимума применяемое технологическое оборудование и оснастка;

- упрощено оперативное управление производством.

Дополнительно следует отметить, что если возможно совмещение заготовительных операций с термической обработкой, то эффект от изменения структуры производственного процесса будет наибольшим. Современные инструментальные материалы позволяют выполнять обработку на оборудовании с ЧПУ материалов с твердостью до HRC 45 (σB = 1300–1600 МПа), а при применении высокоскоростной обработки закаленных сталей инструментом с покрытием из кубического нитрида бора с твердостью до 68 HRC. Некоторое увеличение затрат на инструмент компенсируется значительным сокращением длительности производственного цикла и в конечном итоге значительным сокращением технологической себестоимости.

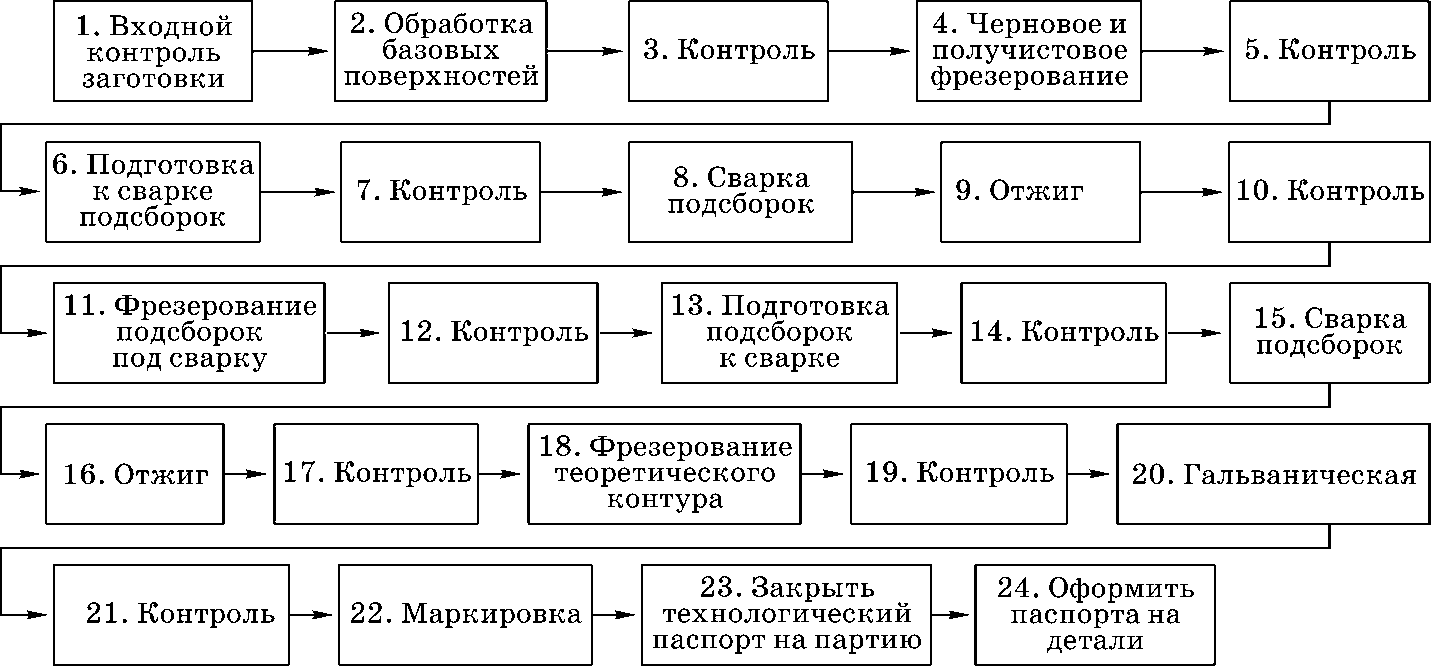

Рассмотрим структуру производственного цикла изготовления крупногабаритных деталей из титановых сплавов. Детали представляют собой сборные конструкции из механически обработанных штамповок, соединенных между собой сваркой в защитных средах. Структура приведена на рисунке 3. После механической обработки каждые две штамповки соединяются методом сварки. Далее следует отжиг в вакуумных печах, затем обрабатываются стыки подсборок и методом сварки соединяются в готовую деталь.

После сварки выполняется вакуумный отжиг, обрабатывается теоретический контур.

Рис. 3. Производственный процесс изготовления крупногабаритных деталей из титановых сплавов

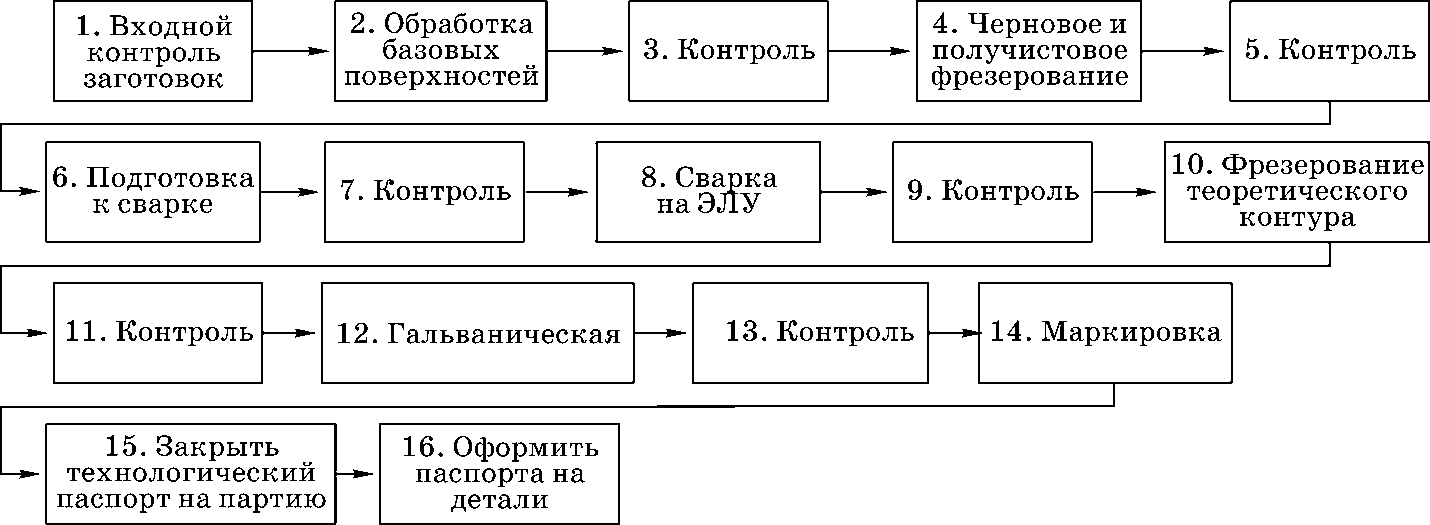

Производственный процесс из-за операций вакуумного отжига и межцеховых перевозок очень длителен, несмотря на выполнение операций механической обработки на программном оборудовании. Применение сварки на установках ЭЛУ позволяет изменить производственный цикл (рис. 4).

Рис. 4. Производственный процесс

Применение ЭЛУ позволило:

- сократить количество технологических процессов (операций);

- исключить трудоемкий вакуумный отжиг;

- уменьшить затраты времени на межцеховые и внутрицеховые перевозки;

- сконцентрировать операции на технологическом оборудовании;

- сократить до минимума применяемое технологическое оборудование и оснастку;

- упростить оперативное управление производством.