Содержание страницы

1. Принцип работы лазеров

Лазер – это генератор когерентного электромагнитного излучения в оптическом диапазоне длин волн (10-2–10-3 м), основанный на использовании индуцированных переходов (ГОСТ 15093-90). Слово «лазер» составлено из начальных букв английского словосочетания: усиление света посредством вынужденного испускания. В самом термине «лазер» отражена фундаментальная роль процессов вынужденного испускания, которую они играют в генераторах и усилителях когерентного света.

Принцип работы лазеров основан на поглощении и излучении атомами квантов света. В отсутствие внешних возмущений атом может находиться в стабильном состоянии с минимальной энергией. Все другие состояния нестабильны. Возбуждённый атом может пребывать в нестабильном состоянии короткое время порядка 10-8с, после этого он переходит в одно из низших состояний, испуская квант света. На некоторых энергетических уровнях атом может пребывать значительно больше, порядка 10-3с. Такие уровни называются метастабильными.

Переход атома в более высокое энергетическое состояние может происходить при резонансном поглощении фотона, энергия которого равна разности энергий в конечном и начальном состояниях. Кроме того, возможен переход возбуждённого атома на более низкий уровень с излучением двух квантов. Переход электрона с верхнего энергетического уровня на низший происходит под действием внешнего поля. Возникающее при этом излучение называют вынужденным или индуцированным. Именно индуцированное излучение является физической основой работы лазеров.

Если среда на нижнем уровне содержит большее количество атомов чем на верхнем, то преобладает поглощение и интенсивность светового потока падает. Если большее количество атомов содержится в верхнем уровне, то преобладает вынужденное излучение и среда усиливает проходящий свет. Усиление света может происходить только при отсутствии равновесия между верхним и нижним энергетическими уровнями. Такую среду называют средой с инверсной заселённостью.

При переходе электронов с верхнего уровня на нижний имеет место быстрое уменьшение избытка населённости верхнего уровня, и при достижении определённого уровня излучение прекратится.

Возобновление излучения возможно при внешнем подводе энергии. Этот процесс называется накачкой лазера.

Способы накачки зависят от конкретной схемы энергетических уровней, а так же от свойств компонентов активной среды, называемой рабочим телом. В лазерных системах получили распространение оптический, газоразрядный, газодинамический и химический способы накачки.

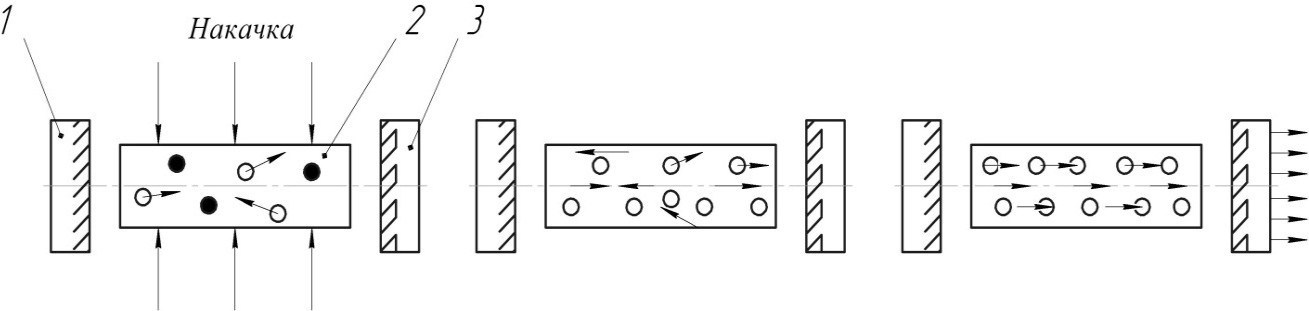

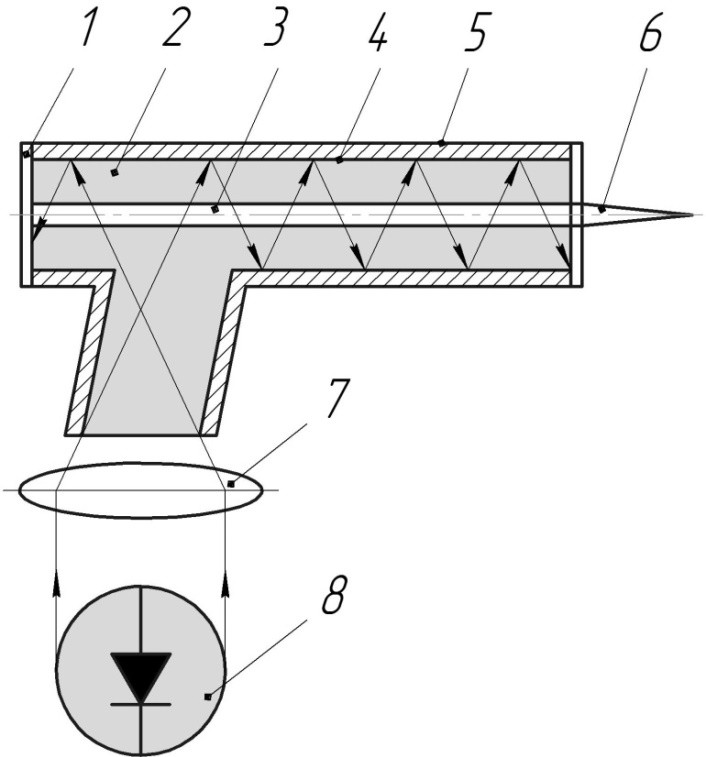

С целью усиления светового излучения лазера используется эффект резонанса. Схема оптического резонатора представлена на рисунке 1.1. Рабочее тело размещается между двумя отражающими зеркалами 1, 3. При возбуждении световой накачкой электроны в рабочем теле испускают флуоресцентное излучение, часть которого пойдёт под разными углами к оси стержня, выйдет из него и будет безвозвратно потеряна. Другая часть, направленная вдоль оси рабочего тела, будет усилена за счёт вынужденного излучения при прохождении сквозь стержень многократно. Отразившись от зеркал, часть света снова пройдёт вдоль оси рабочего тела и приведёт к увеличению интенсивности светового потока.

Рисунок 1.1 – Принципиальная схема оптического резонатора:

![]() – возбуждённый атом;

– возбуждённый атом; ![]() – не возбуждённый атом; 1 – отражающее зеркало; 2 – рабочее тело; 3 – отражающее полупрозрачное зеркало

– не возбуждённый атом; 1 – отражающее зеркало; 2 – рабочее тело; 3 – отражающее полупрозрачное зеркало

1.1 Параметры и характеристики лазеров

Лазерное излучение характеризуется энергетическими и пространственно-временными параметрами. Для импульсных лазеров основными параметрами являются: энергия импульса Е (Дж), длительность импульса τ (мс), f (Гц) – частота следования импульсов, пиковая мощность Wn (Вт), средняя мощность Wср (Вт).

При одном и том же значении энергии в импульсе средняя мощность зависит от длительности импульса. Например, лазер генерирует энергию в импульсе порядка 0,1 Дж. При миллисекундной длительности импульса (10-3 — 10-2) средняя мощность составит 10–100 Вт. В микросекундном диапазоне (10-6 — 10-5) она достигнет 104 — 105 Вт. В наносекундном диапазоне (10-9 — 10-7) это будет гигантская мощность 106 — 108 Вт и окажется ещё более высокой в пикосекундном (10-12 — 10-10) диапазоне от 109 — 1011 Вт.

При рассмотрении импульсно-периодического режима работы лазера к характеристикам отдельного импульса добавляется ещё одна характеристика – средняя мощность последовательности импульсов. Это будет эквивалент энергетического потенциала лазера, принимаемый за мощность лазера.

Процесс лазерной резки требует не только достаточно большой мощности излучения, но также обеспечение реза с ровными гладкими кромками. Для этого необходимо сфокусировать лазерный луч в малоразмерное пятно.

Теоретически лазерный луч можно сфокусировать в пятно размером порядка длины волны, однако искажения, вносимые оптическими элементами, увеличивают радиус реального пятна фокусировки до r0. Для различных методов обработки r0 составляет: газовое пятно – 2 мм, электрическая дуга – 3 мм, световой луч – 1 мм; плазменная струя 0,05 мм; электронный луч 0,008 мм; лазерный луч – 0,0006 мм. Пятно фокусировки при лазерной обработке по сравнению с традиционными методами обработки имеет минимальные размеры, а значит, плотность мощности будет самая высокая.

Важным параметром лазера является длина волны излучения λ , которая определяет степень поглощения (отражения) лазерной энергии обрабатываемой поверхностью. С увеличением длины волны отражательная способность большинства металлов возрастает. Это означает, что лазеры с большой длиной волны по сравнению с лазерами с малой длиной волны отличаются повышенным расходом энергии, т. е. должны быть более мощными.

Монохроматичность лазерного излучения характеризует свойство лазера обеспечивать излучение в узком диапазоне длин волн. Это свойство очень важно при использовании технологий, основанных на селективном воздействии лазерного излучения на определённые компоненты обрабатываемого материала.

Когерентность лазерного излучения – это согласованность во времени и пространстве колебательных или волновых процессов. При этом волны имеют одинаковый период и неизменный сдвиг фаз колебаний в каждой точке. В результате пространственно-временной когерентности лазерные источники имеют узкую расходимость, что позволяет не только передавать энергию излучения на значительные расстояния с минимальным рассеиванием, но и фокусировать луч в пятно малого диаметра. Это свойство так же используют при создании многолучевых или многоканальных лазерных систем, представляющих собой набор большого числа пространственно-разнесённых лазеров, параллельные пучки которых с помощью фокусирующей системы собираются на обрабатываемом изделии в одно пятно. Если излучение на выходе всех лазеров когерентно и относительный сдвиг всех фаз равен нулю, то при сведении пучков вместе можно получить максимальную интенсивность, а, следовательно, достичь высоких технологических показателей лазерного комплекса.

1.2 Схемы и конструкции лазеров

Наиболее широкое применение получили четыре типа лазеров: газовые, твердотельные, диодные, волоконные.

Типичным газоразрядным лазером является гелий-неоновый лазер, в котором используется смесь гелия и неона в соотношении 10:1 при общем давлении в газоразрядной трубке около 80 МПа. Вынужденное излучение создается атомами неона, а атомы гелия участвуют лишь в передаче энергии атомам неона.

Достоинством гелий-неоновых лазеров является когерентность их излучения, малая потребляемая мощность и небольшие размеры. Основные недостатки – невысокий КПД и низкая выходная мощность.

Разновидностями газового лазера являются CO2 –лазеры на основе смеси газов CO2 — He — N2 . Возбуждение смеси выполняется разными видами электрического разряда в газах. Самыми компактными и эффективными являются щелевые лазеры с накачкой высокочастотным разрядом, которые обеспечивают суперимпульсный режим (10–20 кГц) излучения. Гелий является труднодоступным и дорогим газом. Вместо гелия может быть использован воздух. Применение гелия и газов повышенной чистоты позволяет удвоить мощность лазера.

К достоинствам газовых лазеров относятся: относительная дешевизна вещества рабочей среды и возможность работы в непрерывном режиме, высокая энергетическая эффективность.

Для технических целей применяют два типа лазеров: с диффузионным и конвективным охлаждением.

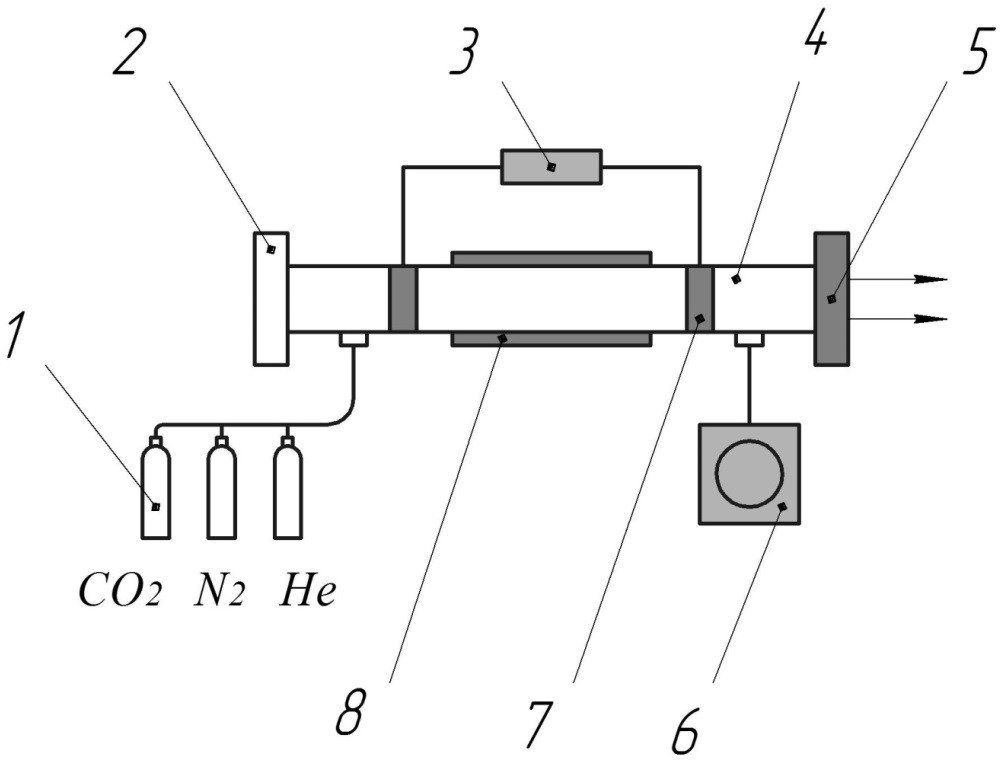

Лазер с диффузионным охлаждением рабочей среды (рис. 1.2) состоит из охлаждаемой водой разрядной трубки 4, внутри которой с помощью системы электродов 7 создается газоразрядная плазма. По торцам разрядной трубки размещены зеркала резонатора – отражающее зеркало 2 и полупрозрачное зеркало 5.

Рисунок 1.2 – Диффузионный газовый лазер с продольной прокачкой: 1 – баллоны с газом; 2 – отражающее зеркало; 3 – блок питания; 4 – газоразрядная трубка; 5 – полупрозрачное зеркало; 6 – насос; 7 – электроды; 8 – водяная рубашка охлаждения

В лазерах рассматриваемого типа прокачка газа обеспечивается в направлении оптической оси. Такие лазеры используют при прецизионной резке, размерной обработке, гравировке, прошивке отверстий, а так же сварке тонколистового металла и поверхностной термической обработке.

Недостатком газовых лазеров с продольной подачей являются большие габариты и ограниченная мощность 0,5…5 кВт. Лазеры с большей мощностью вследствие технологических сложностей и возможного ухудшения качества лазерного излучения использовать нецелесообразно.

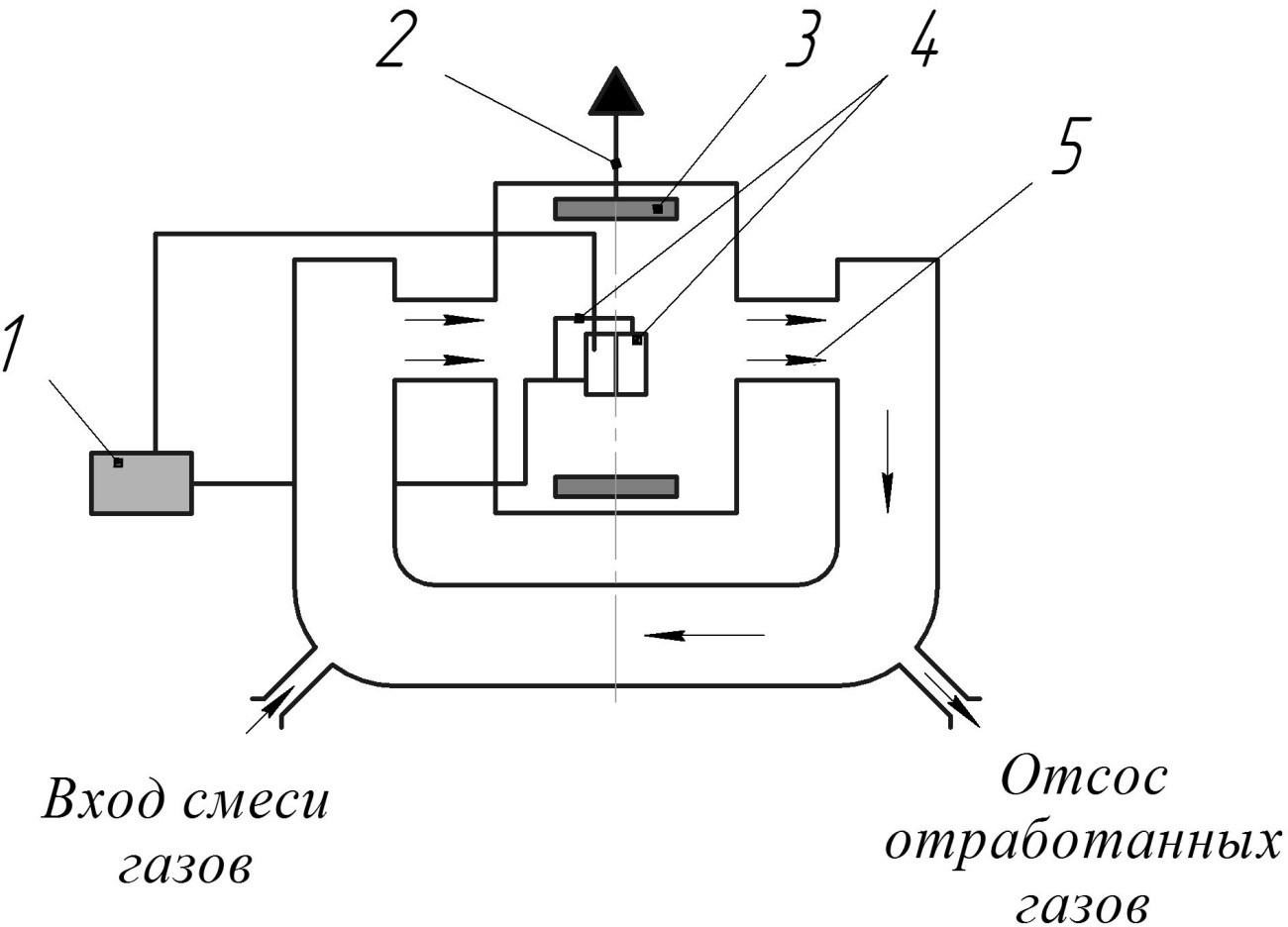

Более перспективной для обеспечения повышения мощности лазера является схема с поперечной прокачкой газа (рис. 1.3). В этом случае ось резонатора лазера направлена перпендикулярно к вектору скорости прокачки газа и поэтому её увеличение не сопровождается снижением эффективности конвективного охлаждения, определяемой длиной разрядной зоны по направлению потока.

Рисунок 1.3 – Конвективный газовый лазер с поперечной прокачкой: 1 – блок питателя; 2 – лазерный луч; 3 – зеркала резонатора; 4 – электроды; 5 – газовый поток

Самыми компактными и эффективными являются щелевые СО2 — лазеры с накачкой высокочастотным разрядом. Такие лазеры обеспечивают суперимпульсный режим излучения. Это значит, что световой поток состоит из импульсов частотой 10…20 кГц. При средней мощности в 500 Вт мощность импульса составляет 1000 …1500 Вт.

Твердотельные лазеры. Материал активного тела твердотельного лазера должен отличаться высокой теплопроводностью; обеспечивать высокий коэффициент усиления; быть технологичным в изготовлении и обеспечивать возможность механической или оптической обработки стержней больших размеров. В качестве материалов для изготовления активного тела применяются искусственно выращенные кристаллы рубина, стекла с примесью редкоземельного элемента неодима или кристалла алюмоиттриевого граната с добавкой 1…3 % неодима.

Рубиновые лазеры из-за возможности получения больших импульсных мощностей, а так же высокого оптического качества являются наиболее известными из твердотельных лазеров. Рубиновый кристалл состоит из молекул оксида алюминия. В его решетке вместо ионов алюминия внедрены ионы хрома.

Рубиновые кристаллы имеют стержневую форму диаметром 3…20 мм и длиной до 300 мм. Рубиновые кристаллы относительно легко изготавливать. Они имеют большую механическую прочность и высокую теплопроводность. Излучение накачки создается мощными стержневыми ксеноновыми или спиральными лампами. Излучение характеризуется большой мощностью при невысоком качестве излучения (неоднородное распределение по поперечному сечению).

Неодимовые стеклянные лазеры применяются для обработки материалов (сварка лазерным излучением, лазерная резка, обработка отверстий и др.). Стекло используется в качестве матрицы. В качестве активных ионов в стекло вводятся ионы Nd3 с массовым содержанием 0,5–8 %. В качестве материала матрицы используются силикатное, фосфатное или бариевое стекло. Преимущества стекла заключается в простоте изготовления активных элементов с большими размерами и хорошим оптическим качеством. Недостатки связаны с низким коэффициентом теплопроводности.

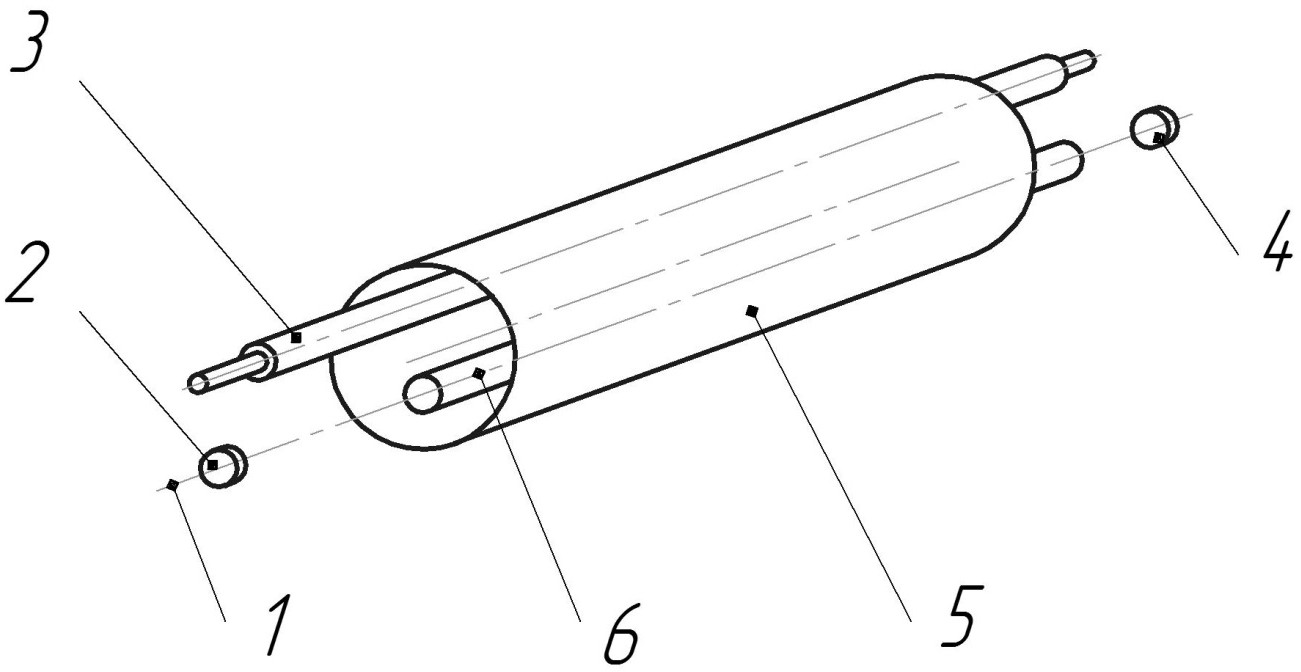

Принципиальная схема твердотельного лазера представлена на рисунке 1.4.

Рисунок 1.4 – Принципиальная схема твердотельного лазера: 1 – луч лазера; 2 – полупрозрачное зеркало; 3 – лампа накачки; 4 – отражающее зеркало; 5 – отражатель; 6 – активное тело

Активное тело 6, выполненное в виде стержня, вместе с лампой накачки 3 помещаются внутрь отражателя 5 между зеркалами 2, 4. Накачка рабочего тепла производится газоразрядной лампой в непрерывном или импульсном режиме.

Большинство твердотельных лазеров работают в режиме импульсного возбуждения, продолжающегося менее 1 мс. Несмотря на непрерывное возбуждение, излучение имеет вид отдельных пичков (неупорядоченная генерация) длительностью 1 мкс и интервалами между ними примерно 10 мкс.

Волоконные лазеры. Принцип работы волоконных лазеров основан на отражении света фотодиода в волокне большой протяженности (рис. 1.5). В качестве волоконного материала используется кварц, активизированный добавками редкоземельных элементов. Для мощных лазеров используют трёхслойное стеклянное волокно, включающее оптическое кварцевое волокно 2, активированное световедущее волокно 3 и светоотражающее покрытие 4.

С помощью такого лазера можно получить мощность до 100 Вт, при этом КПД лазера составляет 23 %, а тепловыделения весьма незначительно и составляет 8…10 Вт. Это позволяет использовать воздушное охлаждение и исключить применение сложных систем водяного охлаждения.

Рисунок 1.5 – Схема волоконного лазера с активированной боковой накачкой: 1 – торцевые зеркала; 2 – оптическое кварцевое волокно; 3– активированное световедущее волокно; 4 – светоотражающее покрытие; 5 – защитная оболочка; 6 – лазерный луч; 7 – фокусирующая линза; 8 – светодиоды

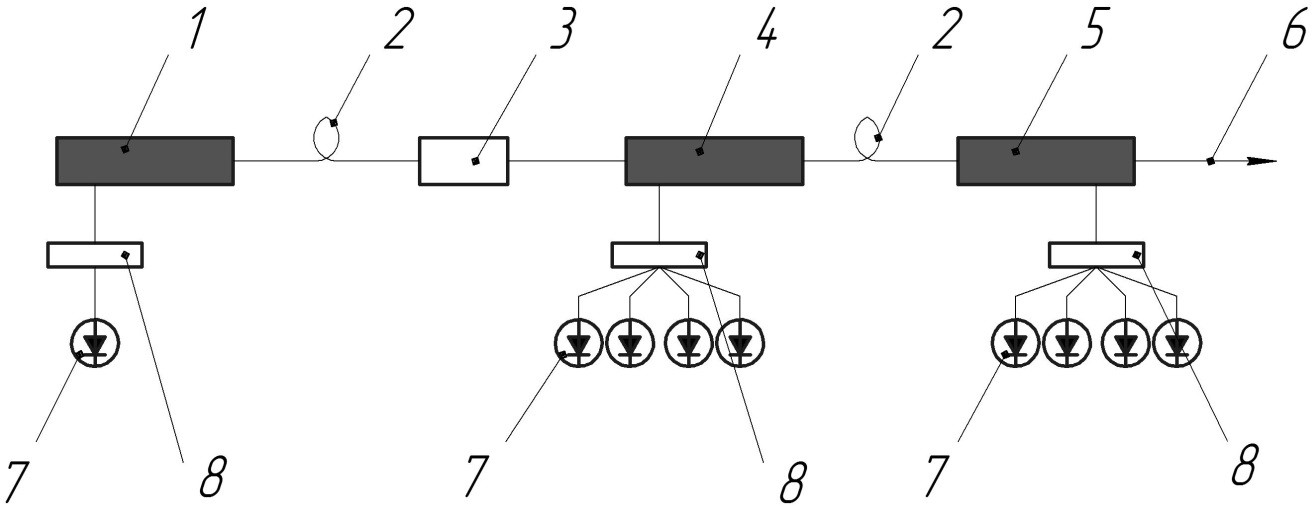

Для получения мощности 2…10 кВт существуют каскадные волоконные системы, включающие задающий волоконный лазер 1 и усиливающие ступени 4, 5 (рис. 1.6). Излучения отдельных волоконных

лазеров соединяются в отдельном лазере, что позволяет повысить мощность каждой ступени. Количество ступеней предопределяет конечную мощность.

Рисунок 1.6 – Схема многокаскадного лазера: 1 – задающий волоконный лазер; 2 – соединяющее световое волокно; 3 – изолятор; 4 – усиливающий волоконный лазер первой ступени; 5 – усиливающий лазер второй ступени; 6 – лазерный луч; 7 – светодиоды; 8 – фокусирующие системы светодиодов

Диаметр сердцевины оптического волокна кабеля доставки мощностью 1кВт составляет 50…100 мкм, а мощностью 10 кВт составляет 200…400 мкм.

Эксплуатация волоконных лазеров по сравнению с газовыми и твёрдосплавными лазерами существенно упрощается, поскольку практически не требуется настройка, юстировка, чистка. Волоконные лазеры допускают размещение в обычных производственных помещениях, без выполнения специальных требований.

Волоконные лазеры оказались идеальными для использования в оптических системах телекоммуникации, позволили создать мощные лазерные системы для промышленного применения. Излучения в волоконных лазерах не соприкасается с окружающей средой, что обеспечивает высокую надежность, исключительную устойчивость к внешним механическим и климатическим воздействиям. Такие лазеры оказываются технологичными в изготовлении, имеют большой ресурс работы и практически не нуждаются в обслуживании при эксплуатации. Суммирование выходного излучения одномодовых лазеров волоконных объединителей позволяет увеличивать выходную мощность излучения. Расходимость выходного излучения при этом увеличивается, но остается вполне приемлемой для большинства практических применений.

Параметры волоконного лазера YLR50000: максимальная мощность – 55 кВт; потребляемая мощность 170 кВт; диаметр волокна – 200 мкм; длина выходного волокна – 20 м.

Волоконные лазеры обеспечивают высококачественную резку металлов со скоростью в 3–5 раз выше, чем CO2 -лазеры той же мощности.

1.3 Лазерные комплексы

Для реализации лазерной обработки материалов, кроме самих лазеров, необходимы системы фокусировки луча, устройства управления движением луча по поверхности обрабатываемого изделия или устройство для перемещения изделия относительно луча, оптические устройства наведения и позиционирования, программное обеспечение процессами управления.

В соответствии с технологическими задачами лазерные комплексы включают следующие виды оборудования: излучатели, системы формирования и перемещения излучения; координатные устройства, автоматизированную систему управления, систему подачи технологического газа; систему вентиляции и удаления продуктов реза. Излучатель генерирует лазерное излучение. В его состав входят элементы системы накачки, активная среда, зеркала резонаторов, устройство модуляции излучения.

Система формирования и перемещения излучения предназначена для передачи лазерного пучка от излучателя к обрабатываемой детали и формирования требуемых параметров лазерного луча. В состав данной системы входят: юстированный лазер, оптический затвор, оптические трансформаторы (объективы), поворотные зеркала, устройства вращения плоскости поляризации; фокусирующая система; система стабилизации положения фокальной плоскости зеркал.

Автоматизированная система управления (АСУ) предназначена для контроля и управления параметрами лазера, передачи команд на исполнительные модули координатного устройства и системы формирования и перемещения излучения. В состав АСУ входят: подсистема датчиков параметров лазера (температуры, давления, состава рабочей смеси и др.); подсистема датчиков параметров излучения; подсистема управления адаптивной оптикой; подсистема управления координатным устройством.

Координатное устройство обеспечивает относительное перемещение лазерного луча и детали. Оно содержит двигатель, привод, исполнительные механизмы и обеспечивает перемещение по двум, трём и даже пяти координатам.

Система подачи технологического газа включает компрессор при работе с воздухом или баллоны с сжатым технологическим газом, элементы масло- и влагоотделения, трубопроводы подачи газа в резак.

Система вентиляции и удаления продуктов резки состоит из мощного вентилятора, обеспечивающего удаление продуктов резки из рабочей зоны и системы фильтров для улавливания твёрдых частиц.

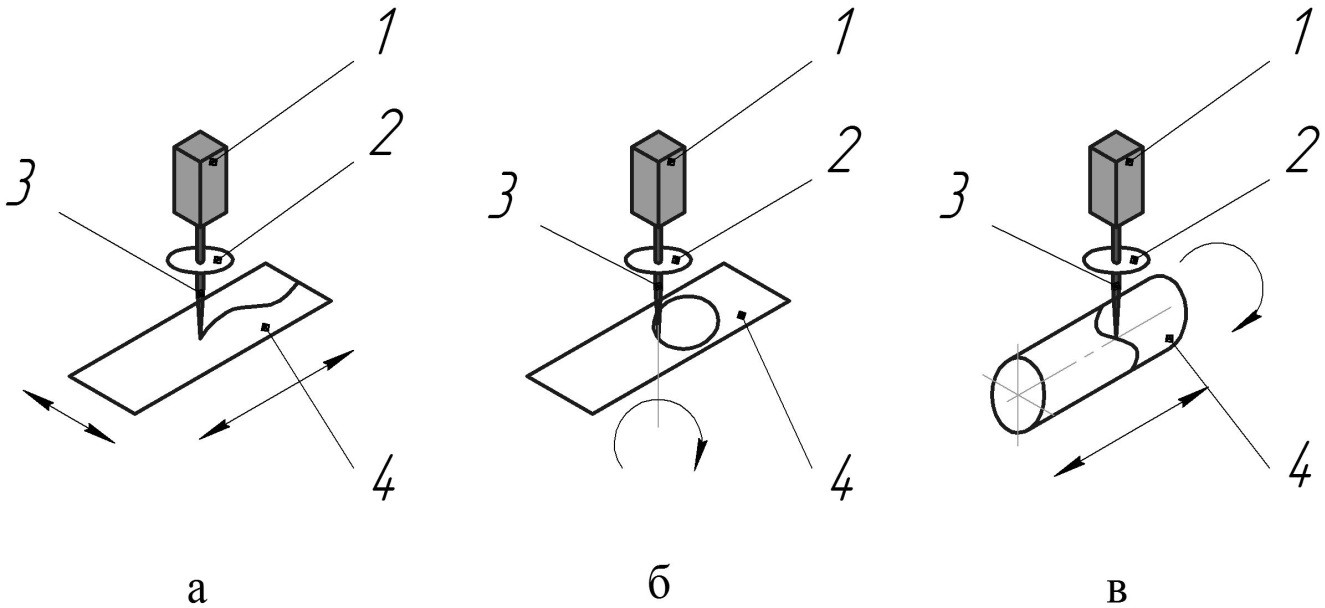

Способы передачи лазерного излучения в зону обработки условно подразделяют на две группы: с постоянным и переменным направлением оптического тракта от излучателя лазерной обработки до зоны обработки.

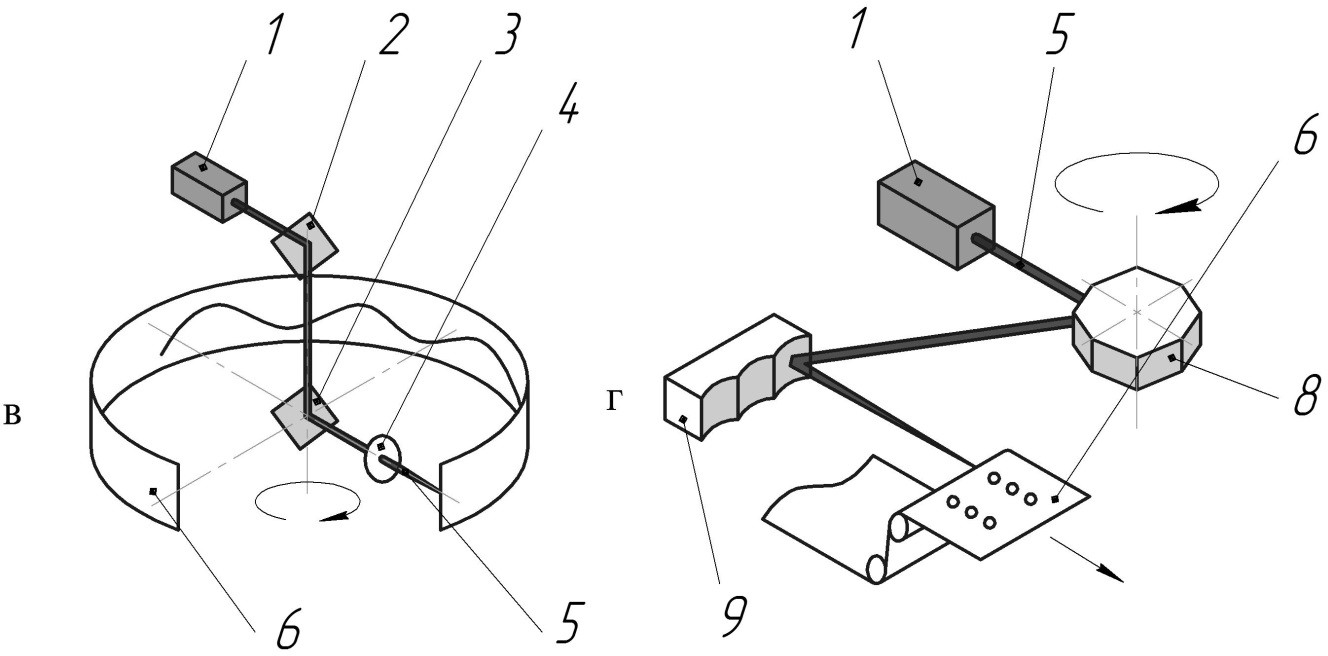

Передача излучения с постоянным направлением оптического тракта может осуществляться поступательным или вращательным перемещением изделия, излучателя, либо одновременно того и другого. В простейшем случае передача выполняется с помощью фокусирующего объектива, установленного между неподвижным излучателем лазерной установки и обрабатываемой заготовкой (рис. 1.7).

Рисунок 1.7 – Схемы передачи излучения при постоянном направлении оптического тракта: а – поступательным перемещением заготовки; б – вращательным движением заготовки относительно оптической оси излучения; в – поступательным и вращательным движением заготовки. 1 – излучатель; 2 – объектив; 3 – луч лазера; 4 – обрабатываемая заготовка

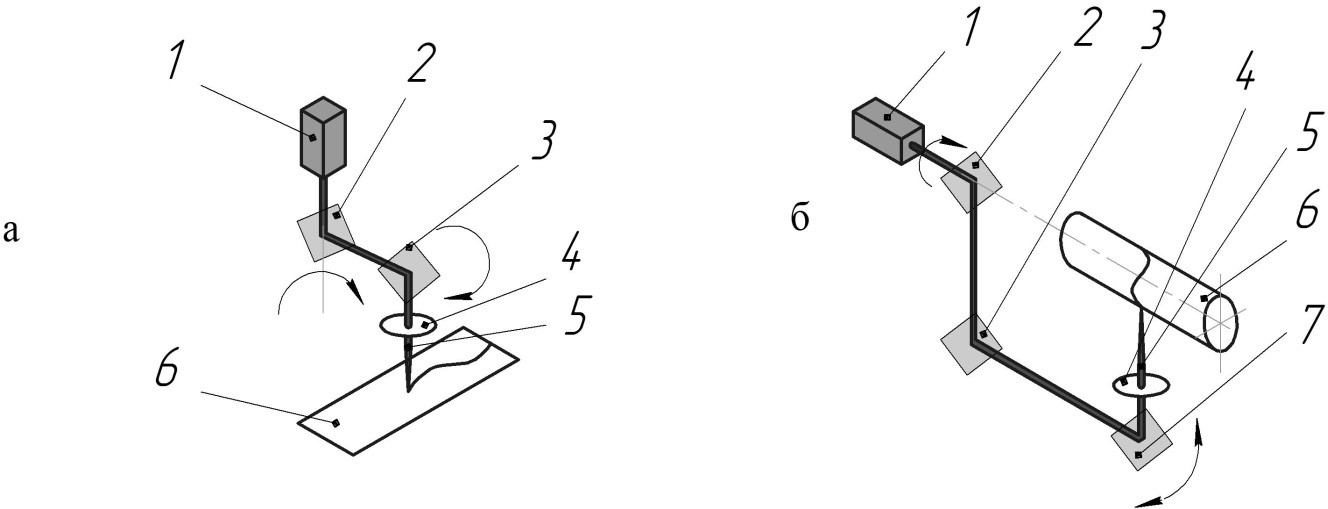

Перемещение крупногабаритных заготовок в процессе обработки технологически нецелесообразно. Перемещение излучателей ограничено системой кабелей высокого напряжения, шлангов для подачи газов, охлаждающей жидкости и т. д. При стационарном положении заготовки и излучателя целесообразно применение способа передачи лазерного излучения переменным направлением оптического тракта. Изменение направления лазерного луча осуществляется поворотными зеркалами и подвижными объективами (рис. 1.8).

Рисунок 1.8 – Схемы передачи излучения при переменном направлении оптического тракта: а – вращательным движением зеркал 2, 3 относительно оптической оси; б – вращательным движением зеркал 2, 3, 7 и объектива относительно оптической оси излучения и оси заготовки; в – вращением зеркал 2, 3 и объектива 4; г – вращением зеркального барабана 8; 1 – излучатель; 2, 3, 7 – подвижные зеркала; 4 – объектив; 5 – луч лазера; 6 – заготовка; 8 – зеркальный барабан; 9 – система неподвижных зеркал

Обычно лазерные комплексы включают неподвижный стол, на котором закрепляют заготовки, подвижный портал с одной или двумя лазерными головками. Заготовка остаётся неподвижной, а лазерный луч перемещается по поверхности заготовки.

Повышение требований к надежности и качеству высокотехнологичной продукции, стремление к миниатюризации приборов привели к росту спроса на лазерные комплексы для прецизионной микрообработки. Лазерные технологии микрообработки позволяют осуществлять микросварку, резку, сверление сверхмалых отверстий в матрицах и фильерах из сверхтвёрдых материалов,

фрезерование и формообразование, размерную обработку, изготовление сверхплотных масок и трафаретов, послойное удаление плёнок, реструктуризацию и многие другие технологии микро- и нанообработки.

Спрос на лазерную микрообработку вырос в связи с развитием ещё одного перспективного направления – энергосберегающих технологий, в том числе фотоэлементов нового поколения. В производстве фотоэлементов лазерные технологии используются при резке, структурировании поверхности, прошивке отверстий, изоляции краёв.

Для решения этих задач возможностей традиционных комплексов недостаточно. Хотя средняя мощность лазеров в технологических комплексах для микрообработки, как правило, не превышает 100 Вт, пиковые её значения должны составлять от единиц до десятков и более мегаватт, а плотность мощности в лазерном пятне должна быть достаточной для испарения (возгонки) материала. При этом следует обеспечить быстрое взаимное перемещение объектов обработки и лазерного луча с субмикронной точностью.

2. Технологии лазерной обработки материалов

К наиболее общим достоинствам лазерных технологий можно отнести следующие.

Отсутствие механического воздействия при обработке со стороны инструмента на обрабатываемую деталь. Это позволяет обрабатывать тонкие, легкодеформируемые миниатюрные изделия без опасения их повреждения.

Высокая концентрация подводимой энергии и локальность. Это позволяет произвести обработку только локального участка материала без нагрева остального объёма, нарушения его структуры и свойств. Высокая локализация обеспечивает выполнение уникальных прецизионных операций микрообработки материалов.

Высокая технологичность лазерного луча, проявляющаяся в возможности управления параметрами луча и его положением в пространстве, открывает широчайшие перспективы для применения (резка, обработка отверстий, термическая обработка, наплавка, маркировка и др.).

2.1 Лазерная резка металлов

Лазерной резкой называется такой вид лазерной обработки, при котором сфокусированное излучение разрушает материал, а струя

сжатого газа выдувает продукты с образованием узкого канала – реза. Механизмы разрушения материала включают процессы нагрева, плавления, испарения, химические реакции.

Значительное влияние на интенсивность процессов нагрева оказывает поглощающая способность металла, зависящая от температуры поверхности, теплопроводности, длины волны, угла падения луча на поверхность.

Разрушение материала путём плавления и последующего испарения связано с достаточно высоким энергопотреблением. Существенное снижение энергозатрат достигается при использовании газа для удаления расплавленного металла из зоны резания.

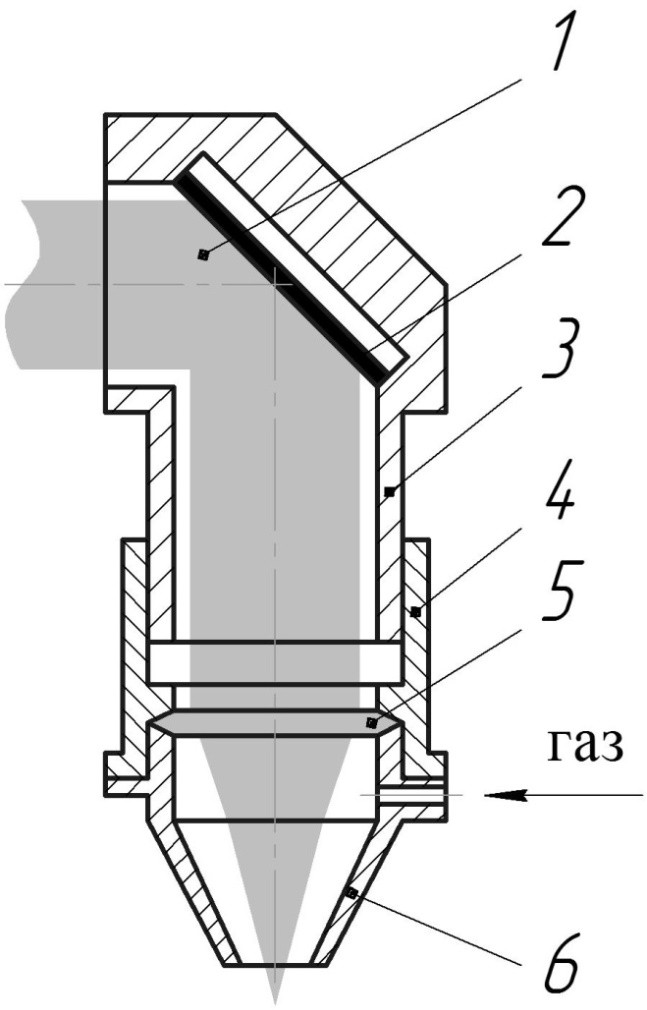

Простейшая конструкция лазерного резака представлена на рисунке 1.9. Для подачи газа в зону резки между линзой 5 и заготовкой размещено сопло 6 в виде усечённого конуса. Газ, выходящий под давлением из сопла, кроме технологических функций, обеспечивает защиту линзы от продуктов обработки.

Рисунок 1.9 – Схема конструкции лазерного резака: 1 – луч лазера; 2 – зеркало; 3 – корпус; 4 – тубус; 5 – линза; 6 – сопло

При газолазерной резке металлов различают стационарный режим разрушения, когда жидкая ванна расплава существует по всей длине канала реза и, нестационарный, характеризуемый периодическим выносом расплавленного металла из зоны обработки.

Стационарный режим разрушения достигается в том случае, когда скорости плавления металла в направлении реза и удаления расплавленного металла равны в каждом сечении канала.

Нестационарный режим осуществляется путём периодического плавления металла до достижения определённого объёма ванны, которая уносится из зоны обработки. Периодичность удаления жидкого металла является причиной образования на поверхности неровностей в форме борозды.

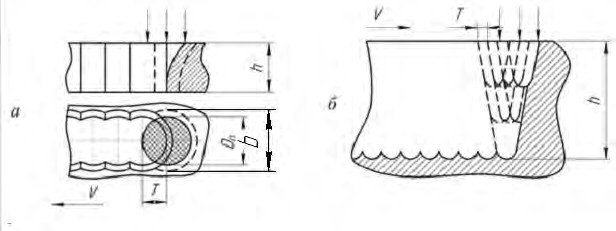

С увеличением толщины материала каждое элементарное отверстие образуется под воздействием нескольких импульсов. После перемещения луча в направлении обработки на величину шага T передний край светового пятна, попадая на верхнюю кромку материала, образует очередное элементарное отверстие (рисунок 1.10 б). Одновременно остальная часть излучения углубляет ранее образованное элементарное отверстие. При этом полная глубина реза зависит от количества подводимых импульсов в каждое элементарное отверстие в процессе движения луча.

Рисунок 1.10 – Схемы формирования сквозного (а) и глухого (б) реза

Глубина реза растёт с увеличением энергии излучения и уменьшением скорости резания, однако беспредельно увеличиваться глубина реза не может. Это происходит вследствие уменьшения плотности энергии излучения по мере проникновения вглубь реза. При снижении этого параметра до некоторого порогового значения qп дальнейший рост реза вглубь прекращается.

Скорость резания зависит от вида материала, его толщины, мощности излучения и составляет порядка нескольких метров в минуту (табл. 1.1).

Таблица 1.1 – Ориентировочные соотношения между параметрами лазерной резки

| Металл | Толщина, мм | Мощность

излучения, Вт |

Скорость

резания, м/мин |

| Малоуглеродистая сталь | 1,0

0,5 1,2 |

100

250 400 |

1,6

0,635 4,6 |

| Инструментальная сталь | 2,2

3,0 1 0,5 |

850

400 100 250 |

1,8

1,7 0,94 2,6 |

| Нержавеющая сталь | 1,3

2,5 3,2 9,0 4,7 |

400

400 400 850 20000 |

4,6

1,27 1,15 0,35 1,27 |

| Титан | 1,0

0,5 |

600

850 |

1,50

3,2 |

Лазерная резка подразделяется на три вида: лазерная резка с нейтральным или инертным газом, лазерная резка с кислородом и гибридная кислородная резка с поддержкой лазерного излучения.

Лазерная резка с нейтральным или инертным газом (табл. 1.2.) обычно применяется в тех случаях, когда нежелательно окисление кромок реза, например, при резке нержавеющей стали, титана, алюминия и его сплавов.

Таблица 1.2 – Параметры лазерной резки нержавеющей стали CO2 -лазером с азотом

| Толщина листа, мм | Мощность лазера, Вт | Зазор, мм | Диаметр сопла, мм | Давление

N2, атм |

Скорость

резки, м/мин |

| 1,0 | 1500 | 0,3-0,6 | 1,2-1,5 | 6,0 | 7,0 |

| 2,0 | 1500 | 0,3-0,6 | 1,2-1,5 | 9,0 | 4,0 |

| 4,0 | 3000 | 0,3-0,8 | 2,0-2,5 | 13,0 | 3,0 |

| 6,0 | 4000 | 0,5-1,0 | 2,5-3,0 | 14,0 | 1,5 |

| 9,0 | 4000 | 0,5-1,0 | 2,5-3,0 | 16,0 | 1,0 |

| 12 | 4000 | 0,5-1,0 | 2,5-3,0 | 18,0 | 0,5 |

| 20 | 5000 | 0,5-1,0 | 2,5-3,0 | 22,0 | 0,4 |

| 25 | 6000 | 0,5-1,0 | 2,5-3,0 | 22,0 | 0,25 |

Продувка реза при резке нержавеющей стали осуществляется азотом, при резке титана – аргоном. Излучение фокусируется на нижнюю поверхность листа; расстояние между соплом и листом 0,3–1,0 мм. Стандартный диапазон толщин при использовании CO2 -лазера мощностью 1,5–5 кВт составляет 1–1,6 мм, а при использовании волоконного лазера 1–4 мм.

Лазерная резка с кислородом характеризуется наличием дополнительного источника тепла, который появляется в результате горения металла на поверхности фронта реза по линии действия луча. Этим объясняется увеличение скорости резки в кислороде в 2–3 раза по сравнению с резкой в нейтральном газе при прочих равных условиях (табл. 1.3).

Таблица 1.3 – Параметры лазерной резки нержавеющей стали CO2 -лазером с кислородом

| Толщина листа, мм | Мощность лазера, Вт | Зазор, мм | Диаметр сопла, мм | Давление

O2, атм |

Скорость

резки, м/мин |

| 0,5 | 500 | 0,3-0,6 | 0,6-0,8 | 0,5-6,0 | 15,0 |

| 1,0 | 800 | 0,3-0,6 | 0,6-0,8 | 3,5-6,0 | 11,0 |

| 2,0 | 1000 | 0,3-0,8 | 0,6-1,2 | 2,5-4,0 | 7,0 |

| 4,0 | 1000 | 0,3-0,8 | 0,6-1,2 | 2,0-4,0 | 4,0 |

| 6,0 | 1000 | 0,5-1,0 | 1,0-1,5 | 1,5-3,0 | 2,5 |

| 8,0 | 1500 | 0,5-1,0 | 1,2-1,5 | 1,5-3,0 | 2,0 |

| 12 | 1500 | 0,5-1,0 | 1,2-1,5 | 1,0-2,0 | 1,0 |

| 18 | 2000 | 0,5-1,0 | 1,2-1,5 | 0,5-1,0 | 0,5 |

| 25 | 4000 | 0,5-1,0 | 1,5-2,0 | 0,5-0,7 | 0,5 |

| 25 | 6000 | 0,5-1,0 | 2,0-2,3 | 0,5-0,7 | 0,9 |

Образующиеся оксиды в виде шлака одновременно удаляются из разреза этой же струей газа. Диаметр струи значительно превосходит диаметр сфокусированного луча и обычно составляет 0,8–2,5 мм.

Гибридная кислородная резка с поддержкой лазерного излучения. В судостроении для резки толстолистовой стали применяют технологию, при которой лазерный луч лишь подогревает поверхность металла до температуры около 1000 ºС, перед тем как на поверхность попадает сверхзвуковая струя кислорода. При этом канал реза формируется струей режущего кислорода. Лазерное излучение играет вспомогательную роль, которая сводится к прогреву локальной области, взаимодействующей с кислородной струей на верхней поверхности листа и обеспечивает инициирование и стабильное протекание процесса горения железа в струе кислорода. Резка обеспечивается за счёт тепла, выделяющегося при горении металла в кислороде. Доля лазерного

излучения в тепловом балансе мала и составляет 5–10 %. Толщина разрезаемого листа возрастает до 50–70 мм, что значительно превышает возможности традиционной кислородной газолазерной резки. Глубина реза при этом значительно в несколько раз возрастает по сравнению с традиционной лазерной резкой с кислородом. Поэтому указанный способ предназначен для раскроя особо толстых стальных плит до 50 мм толщиной и выше.

Характерные особенности гибридной кислородной резки с поддержкой лазерным лучом:

- после достижения условия достаточного прогрева поверхности дальнейшее увеличение мощности лазера не оказывает существенного влияния;

- ширина реза сравнима с выходным диаметром сопла лазерной головки;

- для формирования сверхзвуковой струи требуется достаточно высокое давление кислорода (6…15 МПа);

- скорость резки не превышает 0,5 м/мин.

В таблице 1.4 приведены отдельные результаты лазерной резки толстолистовых материалов.

Таблица 1.4 – Характерные показатели лазерной резки типовых металлов

| Наименование параметра | Лазерная резка с

нейтральным или инертным газом |

Лазерная резка с

кислородом |

Гибридная

кислородно- лазерная резка |

|

| Нержаве-

ющая сталь |

Титан | Малоуглеро-

дистая сталь |

Малоуглеро-

дистая сталь |

|

| Мощность W, кВт | 4,5 | 4,0 | 3,2 | 1,6 |

| Скорость резки Vc, м/мин | 0,2 | 0,1 | 1,1 | 0,2 |

| Толщина листа L, мм | 14-20 | 30 | 16-20 | 40-50 |

| Ширина реза h, мм | 0,3 | 0,64 | 0,4 | 2,6 |

| Вспомогательный газ | Азот | Аргон | Кислород | Кислород |

| Давление газа p, МПа | 12 | 5 | 1,5 | 8 |

| Шероховатость Rz, мкм | Менее 40 | Менее

50 |

Менее 40 | Менее 30 |

2.2 Лазерная резка неметаллических материалов

Лазерный луч с большим успехом применяется для резки неметаллических материалов, таких как пластмасса, стеклопластики, резина, асбест; композиционные материалы на основе бора, углерода, керамики и др. Ассортимент неметаллических материалов, как правило, обладает меньшей теплопроводностью, чем металлы и поэтому удельные энергозатраты снижаются.

В процессе лазерной резки решающую роль играет выдувание из зоны резки мелкодисперсной и капельной фракции. С целью повышения эффективности резки, применяют поддув в зону резания активного или нейтрального газа, который выдувает испаренные капельные фракции и производить охлаждение локального участка, позволяя резать материалы с малым обугливанием и оплавлением.

Исключения составляют материалы на основе фенолформальдегидных смол. Эти материалы под воздействием лазерного излучения превращается в вязкую окисленную массу, которую трудно удалить из реза с помощью газовой струи. Поэтому требуются большие энергозатраты на испарение продуктов разрушения. Газолазерная резка позволяет получать чистый срез диэлектриков с хорошим качеством кромки. При наличии достаточной мощности излучения лазера можно осуществлять процесс лазерной резки стекла и кварца. При этом качество резки высокое, но со стороны входа и выхода луча кромки слегка оплавлены.

Лазерный метод резки исключает появление в стекле дополнительных напряжений благодаря отсутствию контакта режущего инструмента со стеклом. Положительным моментом является отсутствие искажающих элементов, возможность контроля и регулировки степени воздействия на стекло лазеров для резки тонкостенного трубчатого стекла. При вращении трубки с частотой порядка 20 сек-1 на поверхности создаётся кольцевой источник тепла, при котором благодаря термоупругим напряжениям, превышающим предел прочности стеклянной трубки, возникает разделяющая трещина.

В таблице 1.5 приведены параметры процесса резки некоторых неметаллических материалов.

Таблица 1.5 – Скорость резания неметаллических материалов в зависимости от вида материала, его толщины и мощности излучения

| Материал | Скорость

резания, м/мин |

Толщина, мм | Мощность

излучения, Вт |

| Асбоцемент | 0,0025 | 6,3 | 200 |

| Картон | 0,1 | 19,0 | 200 |

| Кварц | 1,0 | 2,0 | 400 |

| Стекло | 1,52 | 9,53 | 20000 |

| Оргстекло | 3,0 | 1,5 | 400 |

| 4,6 | 12,7 | 20000 | |

| Стеклопластик | 0,635 | 2,4 | 200 |

| Фанера | 0,5 | 17,0 | 500 |

| 1,5 | 25,4 | 8000 | |

| Нейлон | 5,0 | 0,8 | 200 |

| Кожа | 0,635 | 3,2 | 200 |

2.3 Лазерная обработка отверстий

В ряде отраслей машиностроения и приборостроения серьёзной проблемой является повышение производительности и точности изготовления отверстий глубиной до 10 мм, диаметром менее 1 мм. Выполнение таких отверстий традиционным сверлением связано с определёнными трудностями вследствие частой поломки свёрл, дефицитностью свёрл малых диаметров, сложностью их заточки. Эта задача ещё более усложняется при выполнении отверстий в труднообрабатываемых материалах или отверстий, расположенных на криволинейных или наклонных к оси свёрла поверхностях. Для обработки таких отверстий представляет значительный интерес применения принципиально новых технологических процессов, отличных от традиционных процессов резания. К таким технологическим процессам относятся электрофизические и электрохимические методы обработки, в частности, электроэрозионная, электрохимическая, ультразвуковая и электронно-лучевая обработка. Однако эти методы обладают рядом недостатков при реализации операций обработки отверстий миллиметрового диапазона, и, в частности, не обеспечивают высокую производительность процесса. Например, время прошивки отверстий диаметром 0,025–0,8 мм при электроэрозионной обработке составляет 0,5–5 мин, при электрохимической обработке – 4-16 мин, при лазерной обработке – 0,001–10 с. Наиболее производительной является лазерная обработка, хотя по удельному расходу энергии она уступает механическим и электрофизическим методам.

Основными процессами, протекающими при обработке отверстий лазерным лучом, являются плавление и испарение. В глубину отверстие увеличивается, в основном, за счёт испарения, а по диаметру — за счёт плавления стенок.

Основным способом обработки отверстий является многоимпульсная обработка, сущность которой заключается в том, что отверстия формируется с помощью серии импульсов излучения лазера определенной энергии и длительности, последовательное воздействие которых позволяет получить необходимые размеры отверстий.

При многоимпульсной обработке в результате послойного испарения материала каждым импульсом глубина отверстия определяется суммарной энергией серии импульсов, а его диаметр – усреднёнными параметрами отдельного импульса излучения. Кроме того, диаметр отверстия зависит от размера светового пятна в зоне обработки.

Особенности импульсной обработки заключаются в возможности получения отверстия серией коротких импульсов, период следования которых значительно больше времени остывания материала. В этом случае характерный размер зоны термического влияния определяется длительностью отдельного короткого импульса. В сочетании с высокой плотностью энергия каждого импульса в таком режиме способствует резкому снижению доли расплава в продуктах разрушения.

Использование импульсов малой длительности позволяет обрабатывать отверстия в хрупких материалах без их растрескивания (по отношению к одноимпульсной), что обусловлено более равномерным распределением остаточных напряжений по толщине материала.

К отверстиям деталей ответственного назначения предъявляются жёсткие требования к физическим свойствам приповерхностного слоя, а так же макро- и микрогеометрии поверхности. Для металлов характерно образование дефектного слоя с увеличением твёрдости в 1,2–1,5 раза. Толщина этих слоёв составляет 5…10 мкм. На поверхности отверстий, полученных в керамике, формируется стекловидный слой из расплавленного материала, имеющий твёрдость, близкую к твёрдости исходной структуры. Размеры зоны термического влияния соизмеримы с диаметром отверстия.

Наиболее характерной формой искажения макрогеометрии поверхности отверстий являются волнистость, наплывы, впадины. Эти искажения особенно значительны при обработке глухих отверстий. При обработке сквозных отверстий, когда процесс их формообразования сопровождается выбросом материала в двух взаимно противоположных направлениях относительно оси детали, количество рассматриваемых отклонений существенно снижается. Макрогеометрия поверхности не зависит от материала и формы обрабатываемого отверстия, имеет минимальные искажения в центральной части отверстия и максимальные на его входе и выходе. В целом, чем больше энергия излучения и меньше длительность импульса, тем выше качество поверхности.

С целью снижения искажения поверхности обрабатываемого отверстия на торцевую поверхность детали накладывают экран в виде пластины. Толщину экрана подбирают таким образом, чтобы

коническая часть отверстия формировалась в пластине. При этом радиусы скруглений на наружной поверхности детали на входе в отверстия отсутствуют. Использование такого технологического приёма позволяет устранить наплывы на поверхности отверстий.

Микрогеометрия оценивается параметрами шероховатости поверхности. Обычно шероховатость поверхностей, обработанных лазерным лучом, оценивается высотой неровностей Rz = 0,08…8,0 мкм. При этом наименьшая шероховатость поверхности наблюдается в центральной части отверстия; на входе и выходе шероховатость увеличивается.

На шероховатость поверхности отверстий влияют в основном три параметра: энергия излучения, длительность импульса и количество импульсов. С повышением энергии импульса высота микронеровностей увеличивается, при увеличении длительности импульса, наоборот, высота микронеровностей уменьшается.

При обработке высококачественных отверстий в труднообрабатываемых материалах (керамика, алмаз) рекомендуется применение лазерной технологии на черновых операциях с последующей калибровкой полученных отверстий вольфрамовой проволокой, абразивной суспензией, ультразвуковой обработкой.

Лазерную обработку преимущественно применяют для получения отверстий диаметром до 0,5 мм и глубиной до 5 мм. Применение многоимпульсной обработки позволяет расширить технологические возможности и получать отверстия с соотношением h/dотв ≤ 50. Точность диаметров отверстий, полученных лазерным излучением, соответствует 8-му квалитету.

Лазерная технология по сравнению со сверлением обладает определёнными преимуществами в результате исключения операции разметки, зенкования входной части, снятие заусенцев на внутренней поверхности. Значительно сокращается вспомогательное и машинное время, увеличивается скорость позиционирования, и в целом повышается производительность.

Лазерную обработку целесообразно использовать для получения отверстий одинакового диаметра с большой плотностью их размещения на поверхности листовой заготовки. Такая необходимость возникает при изготовлении различного рода сит, фильтров и т. п. Поскольку толщина материала обычно не превышает 1…2 мм, прошивка возможна в моноимпульсном режиме. При больших габаритах заготовки целесообразно применять сканирование луча, что позволяет повысить производительность обработки, а так же использовать многолучевую обработку.

Наибольшие трудности возникают при получении отверстий диаметром менее 30 мкм в диафрагмах из танталовой, молибденовой или медной фольги. Традиционная технология изготовления таких отверстий заключается в накалывании фольги пуансоном с

последующим травлением в кислотах до «вскрытия» отверстия. Такая технология отличается значительной трудоёмкостью, большими затратами ручного труда, низкой производительностью.

Лазерным лучом могут быть получены отверстия диаметром 8…13 мкм в вольфрамовой и танталовой фольге толщиной 50 мкм и диаметром 20…30 мкм в молибденовой фольге толщиной 100 мкм. Отверстия имеют правильную геометрическую форму. Эти изделия используют в качестве измерительных диафрагм для анализаторов электронных пучков.

Широкое применение лазерная обработка нашла в производстве алмазных волок и часовых камней. Для волочения проволоки диаметром от 10 мкм до 1,2 мм применяют волоки из естественных и синтетических алмазов. Их стойкость в сотни раз превышает стойкость волок из твёрдых сплавов. Возможность прошивки отверстий в керамике обеспечивает применение лазера в электронной промышленности. Типичные значения диаметра отверстий, полученных в глиноземной керамике толщиной около 0,6 мм с помощью СО2 – лазера находятся в пределах 0,13…0,25 мм с допуском приблизительно 13 мкм. Помимо этого лазеры используют для прошивки отверстий в пластике, предназначенном для обшивки стен в салонах самолётов, для обработки дозирующих устройств в аэрозольных соплах и др.

2.4 Лазерная термическая обработка

При направлении лазерного луча на поверхность материала эффективность полезного использования энергии зависит от соотношения поглощенного и отраженного излучения. Поглощенная часть энергии проникает на небольшую глубину материала и преобразуется в тепло.

Поглощение энергии лазерного излучения и переход её в тепловую происходит практически мгновенно и приводит к резкому возрастанию температуры материала в зоне лазерного воздействия. Одновременно происходит отток тепла вглубь материала.

В зависимости от интенсивности излучения в поверхностном слое могут быть реализованы следующие процессы: нагрев до температур, не превышающих температуру плавления, но достаточных для структурно-фазовых превращений; нагрев до температур, превышающих температуру плавления, но ниже температуры испарения; интенсивное испарение.

Тепловые процессы можно разделить на две группы. К первой группе следует отнести процессы, которые не вызывают оплавления поверхности и связаны только с нагревом поверхностного слоя обрабатываемого материала с последующим самоохлаждением.

Ко второй группе целесообразно отнести процессы, связанные с оплавлением поверхности: лазерное термическое упрочнение с оплавлением; аморфизация поверхности; лазерное микролегирование, лазерная наплавка.

Лазерное термическое упрочнение с оплавлением основано на локальном нагреве участка поверхности под воздействием луча и последующего охлаждения этого участка путём теплоотвода во внутренние слои. Скорости охлаждения для большинства сплавов превышают 200 С°/с. Сверхвысокие скорости охлаждения локальных участков вызывают специфические особенности при формировании структуры.

При лазерном упрочнении в сталях образуются те же структуры, что и при обычной закалке: мартенсит, цементит, остаточный аустенит. Однако высокие скорости и локальность нагрева вызывают большую неоднородность и как следствие, дефектность структуры. Происходит увеличение плотности дислокации и рост напряжений в кристаллической решётке. Микротвёрдость в 1,1–5 раз превышает микротвёрдость структуры основы. Глубина упрочнённого слоя в зависимости от режимов облучения может достигать 0,05-3 мм.

С оплавлением поверхности имеет место более выраженная неоднородность структуры поверхностного слоя. Происходит нарушение исходной шероховатости поверхности, что требует последующей финишной механической обработки.

Аморфизация поверхности – процесс, при котором с помощью лазерного облучения в режиме интенсивного оплавления в поверхностном слое материала создается максимально возможный градиент температур. Скорости охлаждения в слое толщиной 0,02 … 0,05 мм. могут достигать 106–107 С°/с. Этого достаточно для перевода металла в аморфное состояние.

Лазерное легирование заключается в расплавлении поверхностного слоя материала и введения в образовавшийся расплав легирующих элементов. Легирующие элементы в результате действия гидродинамических сил и наличия температурных градиентов, механически перемешиваются с материалом основы.

Наряду с механическим перемешиванием имеет место взаимная диффузия в жидкой фазе с образованием твёрдых растворов.

Лазерная наплавка – заключается в том, что на предварительно подготовленную поверхность одновременно с лазерным излучением подаётся наплавляемый порошок. Под действием лазерного излучения происходит расплавление порошка и частичное оплавление материала основы, что обеспечивает хорошую адгезионную прочность покрытия.

Рекомендации по применению

Использование на операциях, предшествующих финишной обработке. Метод можно применять для повышения износостойкости поршневых пальцев, распределительных колец гидроагрегатов, шеек коленчатых валов, шпинделей станков, штоков гидроцилиндров, направляющих, кулачков, шкивов, обкаточных роликов, полуосей вагонных колёс, контактных поверхностей металлических уплотнений, седел клапанов, быстроизнашивающихся поверхностей деталей из сплавов на основе алюминия, деталей, полученных методами порошковой металлургии.

Поверхностное микролегирование

Повышение эрозионной и коррозионной стойкости, вибропрочности лопаток газовых турбин на основе легких сплавов. Повышение износостойкости и жаропрочности поршней двигателей внутреннего сгорания, изготовленных из сплавов на основе алюминия, обработка форм для литья под давлением, штампов горячего деформирования, впускных и выпускных клапанов, седел клапанов, крышек блока цилиндров двигателей. Изготовление металлообрабатывающих инструментов на основе недефицитных низкосортных конструкционных сталей.

Лазерная наплавка

Восстановление изношенных в результате эксплуатации различных деталей машин – валов, полуосей вагонов кранов, шнеков полимерных машин, распределительных валов, седел клапанов, толкателей, регулировочных винтов двигателей внутреннего сгорания, поворотных цапф автомобиля.

Изготовление ножей грануляторов, скребков и других инструментов, используемых в химическом и полимерном машиностроении, а также в горной промышленности.