Содержание страницы

- 1. Физико-химические основы процесса пайки

- 2. Классификация паяных соединений и методов пайки

- 3. Припои: Ключевой компонент паяного шва

- 4. Паяльные флюсы: назначение и классификация

- 5. Преимущества и недостатки пайки как метода соединения

- 6. Инженерный расчет прочности паяных соединений

- 7. Интересные факты о пайке

- 8. Часто задаваемые вопросы (FAQ)

- Заключение

Пайка — это один из древнейших и, в то же время, один из самых современных методов создания неразъемных соединений. Исторические артефакты свидетельствуют о том, что методы, схожие с пайкой, использовались еще в Месопотамии около 5000 лет назад для создания ювелирных украшений и предметов быта. Сегодня же пайка является фундаментальным технологическим процессом в таких передовых отраслях, как микроэлектроника, аэрокосмическая промышленность, автомобилестроение и медицинская техника.

С инженерной точки зрения, соединение деталей пайкой представляет собой технологический процесс получения неразъемного соединения различных материалов (преимущественно металлов) путем введения между ними расплавленного присадочного материала — припоя. Ключевой особенностью процесса является то, что температура плавления припоя всегда ниже, чем температура плавления соединяемых деталей. Это позволяет соединять компоненты без их расплавления, что минимизирует термические деформации и сохраняет структуру основного материала.

1. Физико-химические основы процесса пайки

Формирование качественного паяного шва — это сложный физико-химический процесс, основанный на нескольких ключевых явлениях:

- Смачивание: Первым и важнейшим этапом является способность расплавленного припоя смачивать поверхности соединяемых деталей. Хорошее смачивание означает, что силы межмолекулярного притяжения между припоем и основным металлом превосходят силы поверхностного натяжения самого припоя. Этот процесс возможен только на идеально чистых, свободных от оксидов поверхностях.

- Растекание и капиллярный эффект: После смачивания, благодаря капиллярным силам, расплавленный припой самопроизвольно затекает в зазор между деталями, заполняя его. Величина зазора является критическим параметром: слишком малый зазор препятствует проникновению припоя, а слишком большой — ослабляет капиллярный эффект и может привести к дефектам шва.

- Диффузия: На границе «основной металл — припой» происходит взаимная диффузия атомов. Атомы припоя проникают в поверхностный слой основного металла, а атомы основного металла — в припой. Это создает промежуточный диффузионный слой (интерметаллид), который обеспечивает прочную металлическую связь между деталями.

- Кристаллизация: После заполнения зазора и завершения диффузионных процессов, припой охлаждается и кристаллизуется, образуя твердый паяный шов, который механически скрепляет детали.

2. Классификация паяных соединений и методов пайки

2.1. Типы конструкций паяных соединений

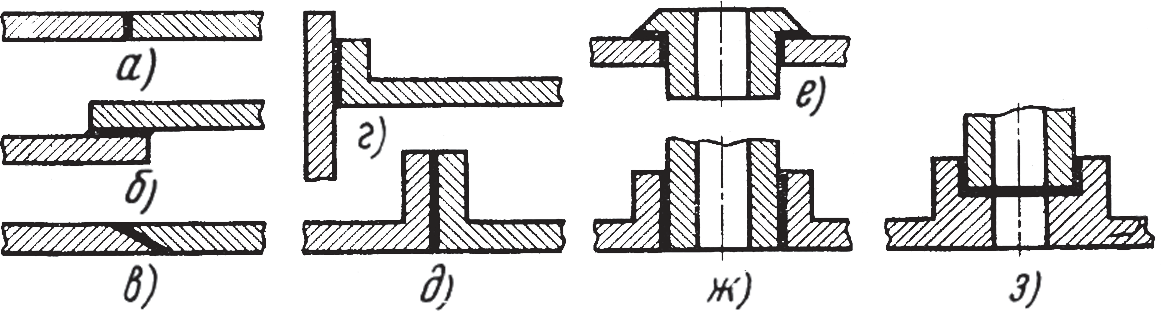

В зависимости от взаимного расположения соединяемых деталей и требований к прочности, применяются различные типы паяных соединений, стандартизированные и проверенные инженерной практикой. На рисунке 1 представлены наиболее распространенные конструктивные исполнения.

Рис. 1. Основные типы паяных соединений:

- а – встык: Простое соединение, используется при невысоких требованиях к прочности. Площадь соединения равна толщине материала.

- б – внахлестку: Наиболее распространенный и прочный тип соединения, так как площадь контакта значительно увеличивается, и шов работает преимущественно на срез.

- в – встык со скошенными кромками: Модификация стыкового шва для увеличения площади пайки и, как следствие, прочности.

- г, д – внакладку (тавровое и угловое): Применяются для соединения деталей под углом.

- е, ж – припаивание фланцев: Специализированные соединения для монтажа труб и валов, обеспечивающие герметичность и прочность.

- з – в шпунт (замковое): Соединение с предварительной механической фиксацией, повышающее общую прочность узла.

2.2. Классификация методов пайки по температуре

Одним из ключевых параметров процесса является температура, при которой он протекает. Согласно общепринятой классификации, пайку разделяют на две большие группы:

- Низкотемпературная (мягкая) пайка: Процесс выполняется при температуре ниже 450° С. Используются мягкие припои. Этот метод применяется там, где недопустим перегрев деталей, например, в электронике, для пайки тонкостенных деталей и герметизации швов. Соединения обладают умеренной прочностью.

- Высокотемпературная (твердая) пайка (Brazing): Процесс выполняется при температуре выше 450° С. Используются твердые, тугоплавкие припои. Этот метод позволяет получать соединения с высокой механической прочностью и термостойкостью, сопоставимые по характеристикам со сварными швами. Применяется в машиностроении, авиастроении, при производстве инструментов.

Нагрев деталей и припоя может осуществляться различными способами, выбор которых зависит от материала, размеров деталей и серийности производства: паяльником, в пламени газовой горелки, токами высокой частоты (ТВЧ), в печах (вакуумных, с защитной атмосферой), лазером, инфракрасным излучением и др.

3. Припои: Ключевой компонент паяного шва

Припой — это металл или сплав, который в расплавленном состоянии заполняет зазор между соединяемыми деталями и после кристаллизации образует паяный шов. От правильного выбора припоя зависят прочность, электропроводность, коррозионная стойкость и другие эксплуатационные характеристики соединения.

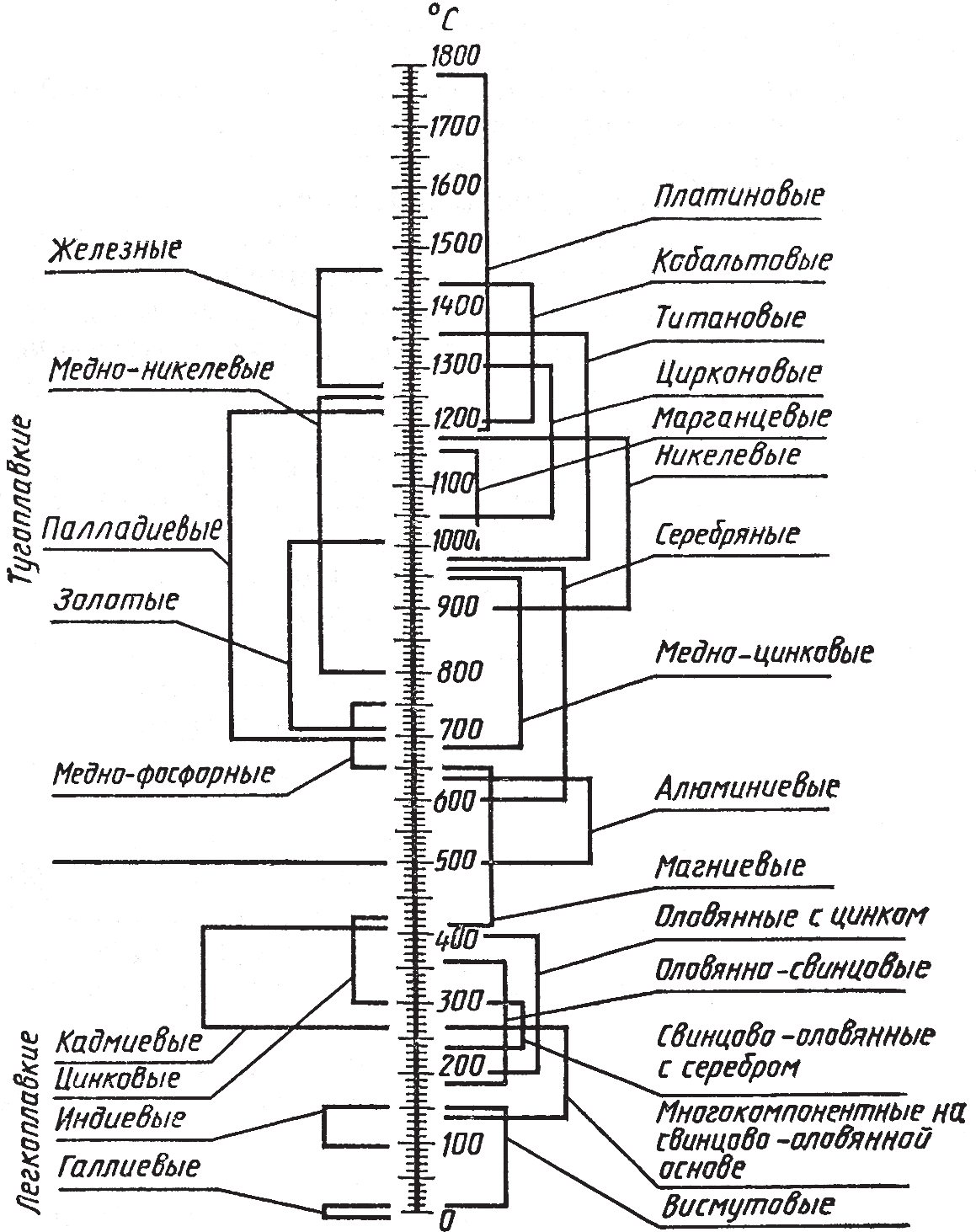

Припои характеризуются не одной точкой плавления, а температурным интервалом между линиями солидус (начало плавления) и ликвидус (полное расплавление), как показано на диаграмме ниже.

Рис. 2. Классификация припоев по температуре плавления

В зависимости от температуры плавления, припои делятся на мягкие и твердые.

3.1. Низкотемпературные (мягкие) припои

Мягкие припои, с температурой плавления не превышающей 400-450° С, обладают невысокой механической прочностью, но отличной смачиваемостью и технологичностью. Основу большинства из них составляют сплавы олова и свинца.

Их маркировка, например, ПОС 61, расшифровывается следующим образом: П – припой, ОС – оловянно-свинцовый, 61 – процентное содержание олова. Остальное — свинец и легирующие добавки. К этой же группе относятся низкотемпературные сплавы на основе висмута, индия и кадмия с температурами плавления от 70 до 145° С, незаменимые для пайки термочувствительных компонентов.

Ниже представлены таблицы с характеристиками олова, оловянно-свинцовых припоев согласно ГОСТ 21930-76 и областями их применения.

Таблица 1. Свойства и назначение олова

| Марка олова | Ключевые характеристики и область применения |

| ОВЧ-000 | Олово высокой чистоты, используется в производстве полупроводниковых устройств. |

| О1 п.ч. | Применяется в пищевой промышленности для лужения консервной жести. |

| О1 | Основной компонент для производства припоев, лужения жести. |

| О2 | Используется для изготовления антифрикционных сплавов (баббитов), припоев, фольги, лужения посуды. |

Таблица 2. Физико-механические свойства оловянно-свинцовых припоев (по ГОСТ 21930-76)

| Марка | Температура

плавления, °С |

Удельное электрическое

сопротивление, ρ·10-8, Ом·м |

Теплопроводность,

Вт/(м·°С) |

Отн. удлинение, δ, % |

| Бессурмянистые | ||||

| ПОС 90 | 220 | 12.0 | 55 | 40 |

| ПОС 61 | 190 | 13.9 | 50 | 46 |

| ПОС 40 | 238 | 15.9 | 42 | 52 |

| ПОС 10 | 299 | 20.0 | 35 | 44 |

| ПОС 61М | 192 | 14.3 | 49 | 40 |

| ПОСК 50-18 | 145 | 13.3 | 55 | 40 |

| Малосурьмянистые | ||||

| ПОССу 61-0,5 | 189 | 14.0 | 50 | 42 |

| ПОССу 50-0,5 | 216 | 14.9 | 48 | 55 |

| ПОССу 40-0,5 | 235 | 16.9 | 42 | 50 |

| ПОССу 35-0,5 | 245 | 17.2 | 42 | 47 |

| ПОССу 30-0,5 | 255 | 17.9 | 38 | 45 |

| ПОССу 25-0,5 | 266 | 18.2 | 38 | 45 |

| ПОССу 18-0,5 | 277 | 19.8 | 35 | 45 |

| Сурьмянистые | ||||

| ПОССу 95-5 | 240 | 14.5 | 46 | 46 |

| ПОССу 40-2 | 229 | 17.2 | 42 | 48 |

| ПОССу 35-2 | 243 | 17.9 | 38 | 40 |

| ПОССу 30-2 | 250 | 18.2 | 34 | 40 |

| ПОССу 25-2 | 260 | 18.5 | 38 | 35 |

| ПОССу 18-2 | 270 | 20.6 | 34 | 35 |

| ПОССу 15-2 | 275 | 20.8 | 34 | 35 |

| ПОССу 10-2 | 285 | 20.8 | 34 | 30 |

| ПОССу 8-3 | 290 | 20.7 | 34 | 43 |

| ПОССу 5-1 | 308 | 20.0 | 35 | 40 |

| ПОССу 4-6 | 270 | 20.8 | 34 | 15 |

Таблица 3. Сферы применения оловянно-свинцовых припоев

| Марка припоя | Рекомендуемая область применения |

| ПОС 90 | Лужение и пайка швов в пищевой таре и медицинской аппаратуре, где важна нетоксичность. |

| ПОС 61 | Пайка ответственных узлов электроники и точных приборов с требованием высокой герметичности шва. |

| ПОС 40 | Массовая пайка в радиоэлектронике, соединение деталей из оцинкованной стали. |

| ПОС 10 | Пайка и лужение контактных площадок реле, электрических аппаратов. |

| ПОС 61М | Лужение и пайка медных проводников, в т.ч. на печатных платах, в кабельной промышленности. |

| ПОСК 50-18 | Пайка полупроводниковых приборов и других компонентов, чувствительных к перегреву. |

| ПОССу 61-0,5 | Пайка обмоток электродвигателей, оцинкованных радиодеталей при жестких ограничениях по температуре. |

| ПОССу 50-0,5 | Сборка и ремонт автомобильных и авиационных радиаторов, пайка пищевой посуды. |

| ПОССу 40-0,5 | Пайка жестяных изделий, обмоток электромашин, радиаторных систем, холодильных агрегатов. |

| ПОССу 35-0,5 | Ремонт и соединение свинцовых оболочек силовых кабелей, пайка неответственных изделий. |

| ПОССу 30-0,5 | Пайка листового цинка, систем автомобильных радиаторов. |

| ПОССу 25-0,5 | Специализированный припой для пайки и ремонта радиаторов. |

| ПОССу 18-0,5 | Пайка трубок теплообменников, цоколей электрических ламп. |

| ПОССу 95-5 | Монтаж и ремонт трубопроводов, эксплуатируемых при повышенных температурах. |

| ПОССу 40-2 | Припой широкого назначения для холодильных установок, тонколистовой упаковки. |

| ПОССу 30-2 | Применяется в холодильном и электроламповом производстве, абразивная пайка. |

| ПОССу 18-2, ПОССу 15-2, ПОССу 10-2 | Различные операции пайки в автомобилестроении. |

| ПОССу 8-3 | Лужение и пайка в производстве электрических ламп. |

| ПОССу 5-1 | Пайка узлов, работающих в условиях повышенной рабочей температуры. |

| ПОССу 4-6 | Пайка белой жести, шпатлевка и ремонт кузовных панелей автомобилей. |

Важное замечание: Бессвинцовые припои

В XXI веке в связи с ужесточением экологических норм (в частности, директивы RoHS в Евросоюзе) оловянно-свинцовые припои активно вытесняются бессвинцовыми аналогами в бытовой электронике и автомобилестроении. Наиболее популярными являются сплавы на основе олова, серебра и меди (SAC). Они имеют более высокую температуру плавления и требуют коррекции технологического процесса, но являются экологически безопасными.

3.2. Высокотемпературные (твердые) припои

Твердые припои, с температурой плавления свыше 450°С, формируют швы с высокой механической прочностью и термостойкостью. Основные группы твердых припоев:

- На серебряной основе (ПСр): Например, ПСр 72 (72% серебра). Обладают отличной смачиваемостью, пластичностью и электропроводностью. Применяются для пайки стали, меди, никеля и их сплавов. Регламентируются ГОСТ 19738-2015.

- На медно-цинковой основе (ПМЦ, Латунь): Например, ПМЦ-36, ПМЦ-54, латунь Л63. Это более дешевые припои, используемые для пайки сталей, чугуна, твердых сплавов.

- На медно-фосфористой основе (ПМФ): Обладают свойством самофлюсования при пайке меди и её сплавов, что упрощает технологию. Непригодны для пайки сталей из-за образования хрупких фосфидов железа.

Таблица 4. Характеристики некоторых серебряных припоев (согласно ГОСТ 19738-2015)

| Марка | Температура

плавления, °С |

Удельное

электрическое сопротивление, мкОм·см |

Плотность,

г/см3 |

Марка | Температура

плавления, °С |

Удельное

электрическое сопротивление, мкОм·см |

Плотность,

г/см3 |

| ПСр 72 | 779 | 2,1 | 10,0 | ПСр 15 | 640 | 20,7 | 8,5 |

| ПСр 50 | 779 | 2,5 | 9,3 | ПСр 40 | 590 | 7,0 | 9,25 |

| ПСр 70 | 715 | 4,1 | 9,8 | ПСр 37,5 | 725 | 37,2 | 8,9 |

| ПСр 65 | 695 | 8,6 | 9,45 | ПСр 62 | 650 | 25,5 | 9,6 |

| ПСр 45 | 665 | 10,0 | 9,1 | ПСр 23 | 304 | 20,4 | 11,4 |

| ПСр 25 | 740 | 7,7 | 8,7 | ПСр 2,5 | 295 | 21,4 | 11,0 |

| ПСр 12М | 793 | 7,4 | 8,3 | ПСр 2 | 235 | 16,7 | 9,5 |

| ПСр 10 | 822 | 7,3 | 8,4 | ПСр 1,5 | 273 | 19,1 | 10,4 |

| ПСр 71 | 645 | 4,3 | 9,8 |

3.3. Сравнительная таблица технологий пайки

| Параметр | Низкотемпературная (мягкая) пайка | Высокотемпературная (твердая) пайка |

|---|---|---|

| Температура процесса | Ниже 450 °C | Выше 450 °C |

| Типы припоев | Оловянно-свинцовые (ПОС), бессвинцовые (SAC), на основе индия, висмута | Серебряные (ПСр), медно-цинковые (ПМЦ), медно-фосфористые (ПМФ), на основе никеля |

| Прочность соединения | Низкая (до 50 МПа) | Высокая (до 500 МПа и выше), сопоставима с основным металлом |

| Термическое воздействие на детали | Минимальное, подходит для термочувствительных компонентов | Значительное, может вызывать отжиг или изменение структуры материала |

| Области применения | Электроника, бытовая техника, сантехника, герметизация | Машиностроение, аэрокосмическая отрасль, инструментальное производство, силовые конструкции |

4. Паяльные флюсы: назначение и классификация

Флюс — это химически активный компонент, без которого невозможна качественная пайка. Он выполняет несколько критически важных функций:

- Очистка поверхностей: Флюс растворяет и удаляет оксидные пленки с поверхностей соединяемых деталей и самого припоя.

- Защита от окисления: В процессе нагрева флюс покрывает зону пайки, предотвращая повторное окисление металла под действием кислорода воздуха.

- Улучшение смачивания: Снижая поверхностное натяжение расплавленного припоя, флюс способствует его лучшему растеканию и заполнению капиллярного зазора.

Флюсы классифицируют по температурному диапазону активности и химическому составу. Для мягких припоев применяют канифоль и ее активаторы, хлористый цинк (травленая кислота), нашатырь. Для твердых припоев используют флюсы на основе буры, борной кислоты и фторидов, активные при высоких температурах. Выбор флюса зависит от типа паяемых металлов, припоя и температурного режима пайки.

5. Преимущества и недостатки пайки как метода соединения

Преимущества:

- Возможность соединения разнородных материалов (например, сталь с медью, керамику с металлом).

- Низкая температура процесса по сравнению со сваркой, что минимизирует коробление деталей и изменение их свойств.

- Возможность получения герметичных и электропроводных швов.

- Высокая производительность при автоматизации процесса (например, пайка волной или в печах).

- Аккуратный внешний вид шва, не требующий последующей обработки.

Недостатки:

- Относительно невысокая прочность соединения по сравнению со сваркой (особенно для мягких припоев).

- Требовательность к чистоте поверхностей и точности зазоров.

- Остатки активных флюсов могут вызывать коррозию и требуют обязательной отмывки.

- Ограниченная жаропрочность соединений.

6. Инженерный расчет прочности паяных соединений

Расчет прочности паяных соединений, работающих на срез (наиболее частый случай для нахлесточных соединений), производится по методике, аналогичной расчету сварных и клеевых швов. Основная цель — убедиться, что касательные напряжения в шве не превышают допускаемых значений для данного припоя.

Формула для расчета напряжения среза выглядит следующим образом:

![]()

где:

- τср – расчетное напряжение среза в паяном шве, МПа.

- F – действующая на соединение сдвигающая сила, Н.

- A – площадь среза припоя (площадь пайки), мм2.

- [τср] – допускаемое напряжение на срез для выбранного припоя, МПа.

Допускаемые напряжения на срез являются справочными величинами и зависят от марки припоя и условий эксплуатации:

- Для оловянно-свинцовых припоев (мягкая пайка): [τср] = 15 ÷ 30 МПа.

- Для медно-цинковых припоев (твердая пайка): [τср] = 150 ÷ 230 МПа.

- Для серебряных припоев (твердая пайка): [τср] = 140 ÷ 250 МПа.

При проектировании важно учитывать, что на реальную прочность соединения влияет множество факторов: величина зазора, качество подготовки поверхностей, отсутствие дефектов (пор, непроваров), рабочая температура узла.

7. Интересные факты о пайке

- Витражи и пайка: Технология создания классических витражей, таких как в соборе Нотр-Дам де Пари, основана на пайке. Кусочки цветного стекла соединяются между собой с помощью Н-образного свинцового профиля, стыки которого пропаиваются оловянно-свинцовым припоем.

- Пайка в космосе: В условиях невесомости поведение расплавленного металла непредсказуемо из-за сил поверхностного натяжения. Для ремонта электроники на борту космических станций были разработаны специальные паяльные станции с системой отсоса дыма и припоя, чтобы капли расплава не разлетались по станции.

- «Оловянная чума»: При температурах ниже +13.2 °C чистое олово может претерпевать аллотропное превращение из пластичного белого олова в хрупкое серое олово, рассыпаясь в порошок. Это явление, известное как «оловянная чума», стало причиной разрушения оловянных изделий в прошлом, например, пуговиц на мундирах армии Наполеона во время русской кампании 1812 года. Именно поэтому в современные припои добавляют легирующие элементы, предотвращающие этот процесс.

- Самый легкоплавкий припой: Сплав Вуда (висмут, свинец, олово, кадмий) и сплав Розе (висмут, свинец, олово) имеют температуру плавления ниже температуры кипения воды (70-98 °C). Их используют в пожарных спринклерных системах в качестве термочувствительного замка.

8. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие пайки от сварки?

- При пайке основной металл не плавится, плавится только припой. При сварке же происходит расплавление кромок соединяемых деталей (часто с добавлением присадочного материала), что обеспечивает более высокую прочность соединения, но и большее термическое воздействие.

- Почему так важен правильный зазор между деталями?

- Зазор играет ключевую роль в проявлении капиллярного эффекта. Оптимальный зазор (обычно 0.05-0.15 мм для твердой пайки) обеспечивает максимальное заполнение шва припоем и, как следствие, максимальную прочность. Слишком большой зазор ослабляет капиллярность, а слишком малый — препятствует проникновению припоя.

- Какие дефекты чаще всего встречаются в паяных соединениях?

- Наиболее распространенные дефекты: несмачивание (припой собирается в шарики), холодная пайка (матовый, зернистый шов из-за недостаточной температуры), перегрев, поры (из-за кипения флюса), непропай (неполное заполнение зазора).

- Можно ли паять алюминий?

- Да, но пайка алюминия и его сплавов — сложная задача из-за мгновенного образования на его поверхности прочной и тугоплавкой оксидной пленки (Al2O3). Для этого требуются специальные, очень активные флюсы (на основе фторидов) и припои (на основе цинка, алюминия, кремния).

- Что такое директива RoHS и как она повлияла на пайку?

- RoHS (Restriction of Hazardous Substances) — это директива Европейского союза, ограничивающая использование опасных веществ, включая свинец, в электротехническом и электронном оборудовании. Это привело к глобальному переходу от традиционных оловянно-свинцовых припоев к бессвинцовым альтернативам (например, сплавам SAC).

Заключение

Технология пайки, пройдя путь от древнего ремесла до высокотехнологичного промышленного процесса, остается незаменимым методом создания надежных неразъемных соединений. Глубокое понимание физико-химических основ процесса, правильный выбор припоя и флюса, а также строгое соблюдение технологии позволяют инженерам решать сложнейшие конструкторские задачи в самых разных областях — от миниатюрных электронных плат до мощных силовых конструкций. Дальнейшее развитие пайки связано с созданием новых бессвинцовых припоев с улучшенными характеристиками, разработкой полностью автоматизированных процессов и расширением спектра соединяемых материалов, включая композиты и керамику.

Нормативная база

- ГОСТ 17325-79 «Пайка и лужение. Основные термины и определения».

- ГОСТ 21930-76 «Припои оловянно-свинцовые в чушках. Технические условия».

- ГОСТ 21931-76 «Припои оловянно-свинцовые в изделиях. Технические условия».

- ГОСТ 19738-2015 «Припои серебряные. Марки». (Заменил ГОСТ 19738-74).

- ГОСТ 19248-90 «Флюсы паяльные. Классификация.».

- ISO 9453:2020 «Soft solder alloys — Chemical compositions and forms».

Список литературы

- Лашко Н. Ф., Лашко С. В. «Пайка металлов». – М.: Машиностроение, 1988. – 328 с.

- Петрунин И. Е. «Справочник по пайке». – М.: Машиностроение, 2003. – 480 с.

- Авдеев Б.В., Хорохордин А.В. «Технология и оборудование пайки». — М.: Академия, 2010. — 224 с.