В современном машиностроении, авиационной и строительной промышленности всё более широко используются клеевые соединения как альтернатива традиционным способам крепления деталей: сварке, пайке и механическим соединениям. Этот метод базируется на способности синтетических клеёв формировать прочные межмолекулярные связи с поверхностями различных материалов, включая металлы, пластмассы, стекло и древесину.

Клеевые соединения позволяют реализовать не только высокую прочность и герметичность соединений, но и свести к минимуму деформации и концентрацию напряжений в деталях. Развитие химии полимеров дало толчок к созданию целого класса конструкционных клеёв, способных выдерживать высокие температуры, вибрации и агрессивные среды. Эти преимущества делают клеевые технологии особенно актуальными для лёгких и прочных конструкций в аэрокосмической технике, транспорте и высокоточной аппаратуре.

История клеевых соединений уходит корнями в глубокую древность. Ещё в Древнем Египте, около 2000 года до н.э., использовались природные клеи на основе животного белка для ремонта мебели и создания украшений. В Средние века применялись клеи из казеина, рыбьих пузырей и костей животных, а в XVIII веке появились первые формальдегидные смолы.

Бурный рост интереса к клеевым соединениям начался в XX веке с развитием химии полимеров. Появление фенолоформальдегидных и эпоксидных смол в 1930–1950-х годах открыло новую эру прочных и стойких клеёв. Особенно активно клеи начали использовать в авиационной промышленности в годы Второй мировой войны, где требовались лёгкие и надёжные соединения без дополнительных крепежных элементов.

Действие клеевых композиций при формировании неразъемных соединений элементов изделия опирается на образование межмолекулярных взаимодействий между сформированной клеевой прослойкой и контактирующими поверхностями материалов.

Применение клеевых технологий охватывает как однородные, так и разнородные материалы — металлические, неметаллические и их комбинации. Сегодня наблюдается устойчивая тенденция к расширению использования клеевых методов в инженерно-ответственных сферах. К примеру, клеевые соединения широко применяются в строительстве мостов и в авиационной технике.

Отличительной чертой клеевых соединений является возможность соединять практически любые материалы конструкционного назначения, независимо от формы и толщины. К тому же достигается высокая герметичность и устойчивость к агрессивным средам, что особенно важно для эксплуатации в сложных условиях.

В сравнении со сваркой клеевые соединения почти не провоцируют напряженные состояния и деформации в деталях, что делает их предпочтительными при работе с чувствительными к температуре и нагрузкам материалами. Кроме того, они стабильно функционируют под действием вибраций.

Еще одним плюсом выступает экономичность технологии: себестоимость клеевых материалов зачастую ниже других способов, а итоговая масса конструкции — меньше при сопоставимых прочностных характеристиках.

Среди недостатков клеевых методов можно выделить сравнительно невысокую сопротивляемость неравномерному отрыву, ограниченный ресурс прочности некоторых клеевых составов (например, склонность к старению), ограниченную термостойкость, а также высокие требования к условиям производства — наличие вентиляции, нагрев, усилие сжатия и выдержка в заданных условиях.

Клеевые составы условно подразделяются на конструкционные (обеспечивающие несущую прочность) и неконструкционные (для малонагруженных соединений).

По типу основного вещества клеи классифицируются на органические, неорганические и элементоорганические. К примеру, к неорганическим клеевым системам относят жидкие стекла, применяемые при склеивании материалов на основе целлюлозы.

Конструкционные клеи, различающиеся по физико-химическим характеристикам и технологическим аспектам нанесения, широко представлены на рынке. Наибольшую долю в машиностроении и производстве приборов занимают клеи, изготовленные на основе органических синтетических полимеров. На практике востребованы, в частности, универсальные клеи серии БФ (стандартизованные согласно техническим условиям) и эпоксидные составы — как с наполнителями, так и без них.

Когда возникает необходимость повысить температурную устойчивость соединения (до 1000°С), применяются клеи с элементоорганической основой, отличающиеся пониженной эластичностью. Поскольку большинство клеев непроводящие, для получения электропроводящих свойств к ним добавляется порошкообразное серебро.

В табл. 1 представлен обобщённый перечень синтетических клеев, пригодных для создания прочных неразъемных соединений как металлических, так и неметаллических элементов конструкции.

Таблица 1. Свойства и назначение синтетических клеев

| Марка | Прочность при 20° С | Применяемые материалы и характеристики клея | |

| сдвиг, МПа | отрыв, Н/м | ||

| Фенольные | |||

| БФ-2, БФ-4 | 30 | 280 | Клеит металл, стекло, текстолит, фарфор, дерево, кожу; устойчива к вибрации |

| БФ-6 | Рекомендуется для тканей, резины, войлока, приклеивания к металлам | ||

| ВК-32-200 | 15 | 320 | Подходит для дуралюмина, стали, текстолитов и пеноматериалов |

| ВС-350 | 18 | — | |

| ВС-10Т | 18 | 320 | Для соединения металлов с текстолитами и стеклотекстолитами |

| БС-10М | 20 | 320 | |

| КР-4 | — | — | Применим к дереву, тканям, пластику |

| КБ-3 | — | — | |

| Бакелитовые | |||

| СБС-2 | — | — | Клеит пластмассу, древесноволокнистые и бумажные материалы |

| Эпоксидные | |||

| ЭД-5, ЭД-6 | — | — | Для металлов, оргстекла, винипласта, фарфора, вулканизированной резины |

| ВК-32-ЭМ | 25 | 200 | Для стали, дюралюминия, пенопластов; устойчива при сложной кинематике |

| ВК-7 | 7,5 | — | Работает в диапазоне температур 60–250°С с алюминиевыми и титановыми сплавами |

| Л-4 | 4,0 | — | Соединение металлов и стеклопластиков в узлах без нагрузок |

| Полиамидные | |||

| ПФЭ-2/10 | 6,0 | 600 | Действует на металлы, текстолит, полиамидные плёнки, капрон, кожу |

| ПК-5 | 15 | — | Применяется для полиамидных пленок |

| МПФ-1 | 17 | 650 | Совместим с металлами и неметаллическими материалами; эластичен и долговечен |

| Карбомидные | |||

| КМ-3 | — | Для дерева, бумаги, пластика; выдерживает вибрации | |

| К-17 | 14 | — | |

| КМ-12 | — | ||

| Полиуретановые | |||

| ПУ-2 | 14 | — | Для металлов, пластмасс; устойчива к климатическим изменениям |

| ВК-5 | 7,5 | — | Применяется при температуре ±60°С в течение 1000 ч; устойчива к вибрации |

| Перхлорвиниловые | |||

| Д-10; М-10 | — | — | Для соединения ПВХ-пластиков с металлами |

| «Лейкопат» | — | 400 | Для невулканизированной резины и металлов |

| Б-10 | |||

| ХВК-2а | — | — | Склеивание винипласта, тканей и пластиков с металлами |

| Глифталевые | |||

| АМК | — | 750 | Склеивание стекла и теплоизоляции с металлами |

| ИП-9 | Соединение силиконовых резин с металлическими поверхностями | ||

| Металлические | |||

| Мелкадин | — | — | Применяется для металлов, керамики, полимеров; проводит ток; выдерживает до 800°С |

| Фосфатные | |||

| Алюмофосфатный клей | — | — | Для стекла, ситалла, керамики, металлов (в т.ч. тантал, ковар); до 1400°С |

| Цианакриловые | |||

| Циакрин | 14 | — | Для быстрого соединения различных материалов |

| Эпоксидно-фурфурольно-ацетатные | |||

| БОВ-1 | — | — | Химически и термически стойкие клеи для пластмасс и металлов |

| БОВ-2 | |||

| БОВ-3 | |||

Подготовка поверхностей. Надежность клеевых соединений напрямую зависит от качественной предварительной обработки поверхностей деталей.

Механическая обработка металлических элементов осуществляется как на станках с режущими инструментами, так и вручную с использованием напильников; в случае сложной геометрии применяется пескоструйная обработка. Пластмассовые компоненты подвергаются шлифованию наждаком либо обрабатываются резанием.

Химическая очистка подразумевает удаление загрязнений и жировых отложений с помощью ацетона, спирта, бензина либо бензола.

Равномерное распределение клеевого состава осуществляется посредством нанесения кистью или с помощью пульверизатора. Толщина образующегося клеевого слоя определяется главным образом вязкостью клея и прилагаемым при склеивании давлением. Для достижения требуемой прочности, оптимальной считается толщина клея в диапазоне от 0,05 мм до 0,25 мм. При превышении 0,5 мм прочностные характеристики соединения начинают резко снижаться. Особенно критично влияние температурных условий эксплуатации: большинство конструкционных клеевых составов сохраняют свои свойства в температурном интервале от -60 °С до +80 °С. Сводная информация по условиям применения синтетических клеев для различных материалов приведена в таблице 2.

Таблица 2. Типовые режимы склеивания различных материалов синтетическими клеями

| Марка клея | Температура, °С | Давление, МПа | Выдержка до отверждения, ч |

| Применение на металлах | |||

| К-153 | 25 | 0,1–1,5 | 16–20 |

| БФ-2, БФ-4 | 140–150 | 1,0–2,0 | 1 |

| ВС-10Т | 180 | 0,05–0,2 | 1–2 |

| ВК-32-ЭМ | 150 | 0,05–0,3 | 3 |

| ВС-10М | 180 | 0,3–1,0 | 2–3 |

| ВК-32-200 | 180 | 1,0–2,0 | 1–2 |

| П-4 | 120 | 0,01–0,73 | 4 |

| ПК-5 | 80 | 0,05–0,3 | 6 |

| ПУ-2М | 105 | 0,05–0,3 | 4 |

| ВС-350 | 200 | 0,1–0,2 | 2 |

| Карбонильный | 20 | 0,03–0,05 | 24–30 |

| Применение на неметаллах | |||

| MAC-1 | 150 | 0,2–0,3 | 0,5 |

| КТ-15 | 200 | 0,2–0,3 | 2 |

| К-17 | 15 | 0,05–0,3 | 6–8 |

| № 88 | 15 | Без давления | 3 |

| АМК | 105 | Без давления | 4 |

| АК-20 | 18 | Без давления | 8 |

| ВК-32-2 | 20 | Без давления | 10 |

| К-32-70 | 65 | 0,1–0,15 | 4 |

| В-31-ф | 20 | 0,1–0,3 | 10–12 |

| ПВ-16 | 20 | 0,1–0,15 | 4 |

| В-107 | 15 | 0,5–0,3 | 10–12 |

| ВИАМ-БЗ | 16 | 0,05–0,5 | 10–12 |

| ВИАМ-К-12 | 16 | 0,05–0,5 | 8–10 |

| ВИАМ-Ф | 18 | 0,05–0,5 | 12–15 |

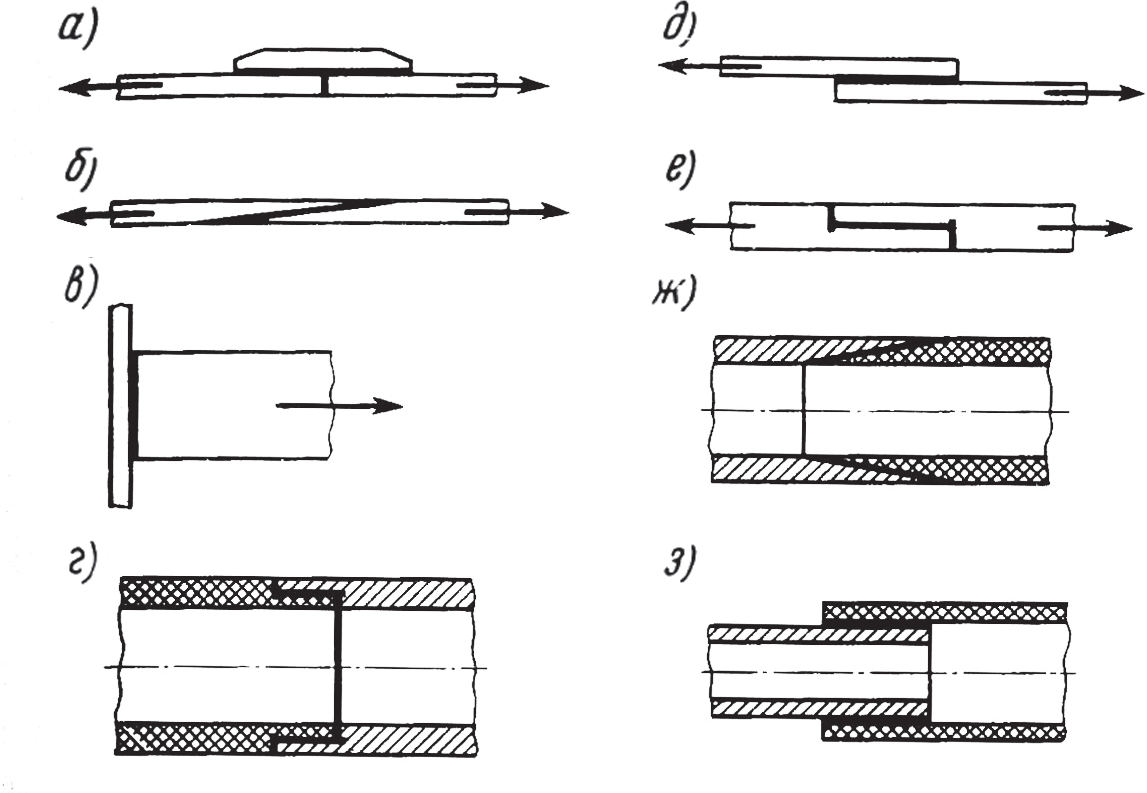

В машиностроительной практике наиболее широко применяются клеевые соединения типа «встык» и «внахлестку», визуальные примеры представлены на рис. 1.

Рис. 1. Разновидности клеевых соединений: а – накладной встык; б – косой стык; в – прямой стык; г – соединение труб одинакового сечения; д – классическое внахлестку; е – шпунтовый внахлест; ж – косой стык для труб одного диаметра; з – телескопическое соединение труб разных диаметров

Устойчивость клеевых соединений напрямую зависит от площади склеивания. Наибольшая прочность достигается при действии усилий на сдвиг или равномерный отрыв, поскольку в таких условиях напряжения распределены по всей поверхности шва. Примеры приведены в таблице 3.

Таблица 3. Прочностные характеристики клеевых соединений

| Марка клея | Предел прочности (МПа) | Условия испытаний | |

| при сдвиге (τв) | на растяжение (σв) | ||

| Карбонильный | 13–37 | 13–37 | Диапазон температур: от -60 до +60 ºС |

| БФ (универсальные) | 6–10 | 23–25 | |

В случае, когда соединение испытывает отслоение, то есть неравномерное распределение нагрузки по площади склеивания, расчет прочности теряет свою предсказуемость. Такие случаи требуют применения комбинированных технологий, в том числе клеезаклепочных и клеесварных соединений.

При проектировании соединений внахлестку используют следующую формулу прочности, где L — длина нахлестки, δ — толщина деталей, [σр] — допустимое растягивающее напряжение материала, [τ] — допустимое напряжение сдвига в клеевом шве.

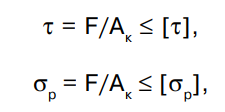

Расчет прочности при различных нагрузках:

где F — приложенная сила, Aк — площадь контакта склеиваемых поверхностей.

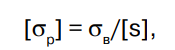

Допустимое напряжение сдвига:

![]()

Допустимое напряжение на отрыв:

где [s] — коэффициент запаса прочности, который варьируется от 1,2 до 1,5 в зависимости от температуры эксплуатации и характера нагружения.

Для большинства синтетических клеев предел прочности по сдвигу τв не превышает 60 МПа, а по растяжению σв — 50 МПа.

Интересные факты:

- Первый самолёт, полностью собранный на клеевых соединениях, — британский de Havilland Mosquito (1940-е годы), отличавшийся высокой прочностью и лёгкостью конструкции.

- Некоторые современные клеи способны выдерживать температуры свыше 1000 °C, сохраняя прочность соединения в экстремальных условиях.

- В космической промышленности клеи применяются не только для сборки конструкций, но и для защиты от радиации — за счёт добавок в состав клеевой массы.

- На Международной космической станции применяют специальные двухкомпонентные клеи для проведения ремонтов в условиях невесомости.

Заключение

Клеевые соединения представляют собой важный и перспективный способ фиксации деталей, обладающий целым рядом технологических и эксплуатационных преимуществ. Они обеспечивают прочность, герметичность, устойчивость к вибрациям и коррозии, что делает их особенно ценными в авиационной, автомобильной, электронной и строительной отраслях.

Разнообразие клеевых составов, от эпоксидных до элементоорганических, позволяет подбирать оптимальный клей под конкретные условия эксплуатации. Несмотря на отдельные ограничения, связанные с теплостойкостью или сроком службы, клеевые технологии продолжают развиваться, открывая новые горизонты в области прочностных соединений и лёгких конструкций будущего.