Содержание страницы

Неразборные соединения, получаемые посредством соединения при сборке деталей заклепками, называют заклепочными. Разборка их обычно сопровождается разрушением деталей соединения.

В современном машиностроении клепка в значительном числе случаев заменена более производительной электросваркой. Однако в ряде отраслей машиностроения (например, в авиастроении, автотракторостроении, сельскохозяйственном машиностроении) клепка еще широко распространена.

Особенность заклепочного соединения состоит в том, что это соединение прочное и надежное, устойчивое при ударных и повторно переменных нагрузках. При этом проверка качества соединения несложная и нетрудоемкая, имеется возможность соединить любые материалы, не изменяя их физико-химических свойств, включая те, которые обычно не соединяются другими методами.

Место соединения деталей заклепками называют заклепочным швом.

По назначению заклепочные швы делятся на прочные, от которых требуется только механическая прочность, и прочноплотные, от которых помимо механической прочности требуется также герметичность соединения.

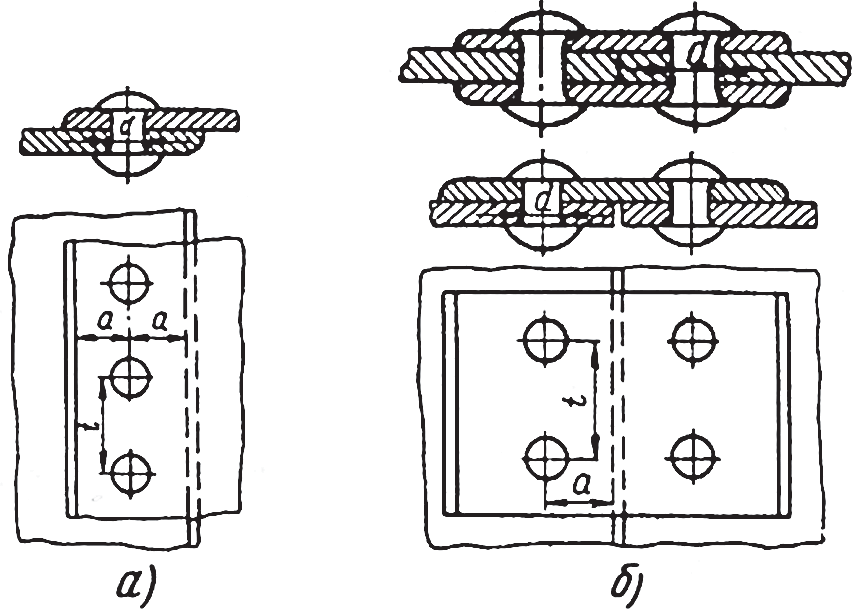

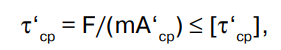

По виду соединения листов различают заклепочные швы двух видов: внахлестку (рис. 2, а), когда один лист накладывают на другой, и стыковочные с одной или двумя накладками (рис. 2, б), когда листы подводят встык и соединяют наложенными на них одной или двумя накладками.

Рис. 2. Виды соединения листов: а – внахлестку, б – стыковочные

Кроме того, по расположению заклепок швы делятся на однорядные, двухрядные, многорядные, параллельные и шахматные.

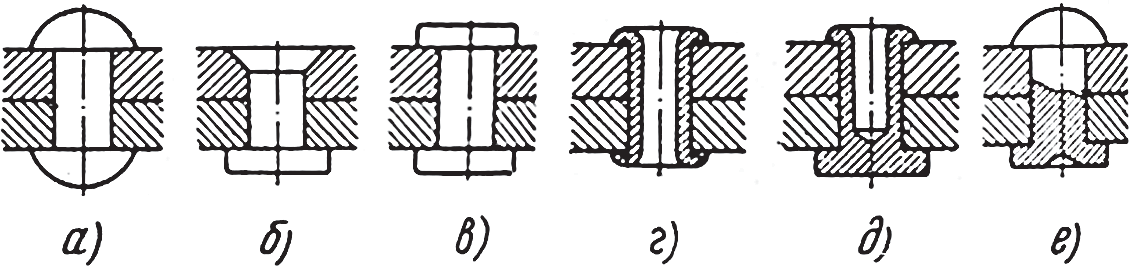

Основные типы заклепок, применяемых в современном машиностроении, приведены на рис. 3. Готовая головка заклепки называется закладной, а головка, получаемая в результате клепки, – замыкающей.

Рис. 3. Типы заклепок: а – со сферической головкой; б – с потайной головкой; в – с плоской головкой; г – пустотелая; д – полупустотелая; е – специальная

При выборе материалов желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были примерно равными (во избежание температурных напряжений). В соединении не следует применять сочетания разнородных материалов, образующих гальванические пары (во избежание возникновения гальванических токов, быстро разрушающих соединения). По этой причине применяют для соединения медных деталей медные заклепки, для алюминиевых деталей – алюминиевые и т. д.

На качество шва влияет правильный выбор величины заклепок и их расположения по длине соединения.

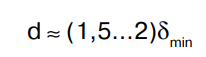

Из расчета прочности соединений и практического опыта принимают:

Диаметр заклепок

или

где d – диаметр заклепки, мм; δmin – меньшая толщина из склепываемых листов, мм; t – шаг заклепок, мм.

Длина стержня заклепки зависит от толщины склепываемых листов и формы замыкающей головки. Замыкающая головка образуется из выступающей части стержня. Длина этой части стержня для образования потайной головки должна быть от 0,8d до 1,2d, а для образования полукруглой головки – от 1,2d до 1,5d.

В зависимости от диаметра d заклепки диаметр отверстия d0 под заклепку рекомендуется принимать d0 = d+(0,2…2) мм.

Расстояние от центра заклепки до края листа должно быть не менее а = (1,5…2)d.

Толщина накладок, расположенных с двух сторон листа, – δн = 0,75…0,8δ и δн = 1,25δ – с одной стороны.

Шаг заклепок для двухрядного шва внахлестку t ≈ (3…6)d, для двухрядного шва с двумя накладками t ≈ 6d, для однорядного шва с двумя накладками t ≈ 3,5d (t = 3d+2 мм).

Шаг между рядами заклепок – t, при расположении в шахматном порядке – t ≈ (2…3)d0.

Необходимое количество заклепок m определяют расчетным путем.

Отверстия под заклепки могут быть получены пробивкой, продавливанием или сверлением. Рекомендуемые диаметры отверстий под заклепки – в табл. 1.

Таблица 1. Рекомендуемые диаметры отверстий под заклепки, мм

| Диаметр заклепки d | 6,0 | 7,0 | 8,0 | 10,0 | 13,0 | 13,5 | 16,0 | 16,5 | 19,0 | 22 | 25 | 28 | 30 | |

| d0 | Точная сборка | 6,2 | 7,2 | 8,2 | 10,5 | 13,5 | 14,0 | 16,5 | 17,0 | 20,0 | 23 | 26 | 29 | 31 |

| Грубая сборка | 6,8 | 7,8 | 8,8 | 11,0 | 1,4 | 14,5 | 17,0 | 17,5 | 21,0 | 24 | 27 | 30 | 32 | |

1. Расчет на прочность заклепочных соединений

Основным критерием работоспособности клепаных соединений – прочность, причем при расчетах предполагается, что напряжения в сечениях распределены равномерно.

Обычно клепаные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей, поэтому разрушение соединения может произойти в результате следующих причин:

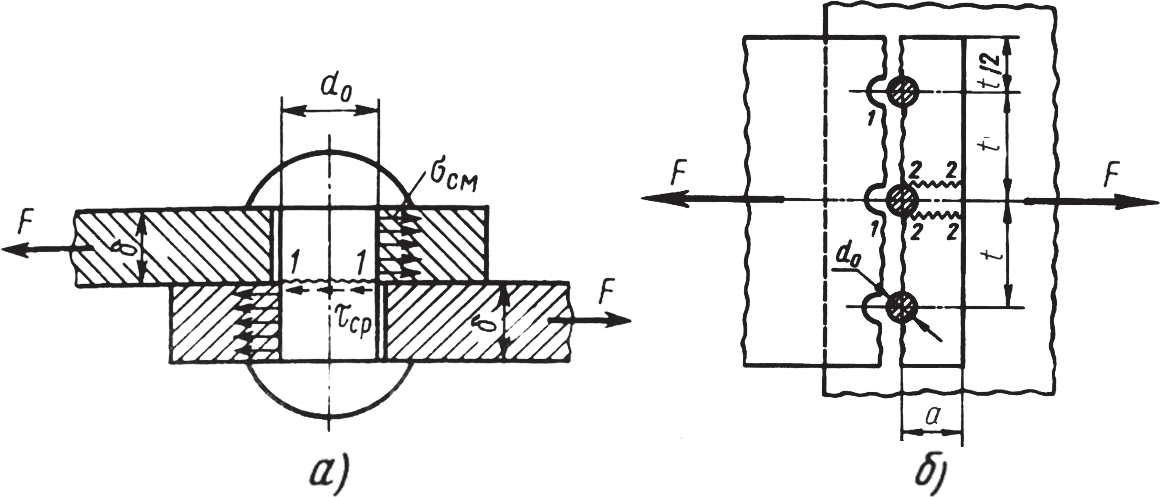

- срез заклепок по сечению 1–1 под действием касательных напряжений (рис. 4, а);

- смятие отверстий соединяемых деталей и заклепок под действием сил, вызывающих напряжения смятия (рис. 4, а), в результате чего оси заклепок перекашиваются, возникает внецентровое растяжение, и может произойти отрыв головок от стержня;

- разрыв соединяемой детали по сечению, ослабленному отверстиями под заклепки (рис. 4, б);

- срез соединяемых деталей по двум сечениям 2–2 (рис. 4, б). В результате процесса клепки стержень заклепки осаживается (укорачивается и увеличивается в диаметре), в результате материал заклепки заполняет отверстие.

Рис. 4. Схема действия сил в заклепочном соединении

Поэтому расчет соединения ведут по диаметру d 0 отверстия под заклепку. При этом предполагается, что нагрузка F распределяется между заклепками шва равномерно. Сила трения, возникающая между склепанными деталями, в расчете на прочность не учитывается.

В соединении внахлестку (рис. 4) внешняя сила F образует пару сил, моментом которой, из-за малой толщины δ склепываемых листов, пренебрегаем.

Тогда расчет на прочность клепаного соединения будет состоять:

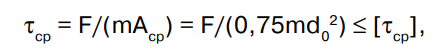

1. Из расчета прочности заклепок на срез по сечению 1–1 (рис. 4, а)

где Аср = 0,25iπd ; i – число плоскостей среза; А – площадь среза заклепки; m – число заклепок шва при симметрично действующей нагрузке m ≥ F/(Aср[τср]).

2. Из расчета прочности соединения на смятие боковой поверхности заклепок и стенок отверстий соединяемых деталей (рис. 4, а)

![]()

где Aсм = d0δmin; δmin – меньшая толщина из соединяемых деталей (высота проекции стержня заклепки), число отверстий в опасном сечении листа.

3. Из расчета прочности соединяемых деталей на растяжение (разрыв) по сечению 1–1 (рис. 4, б), ослабленному отверстиями под заклепки

![]()

где Ap = (b – d0m)δmin – расчетная площадь в опасном сечении листа.

4. Из расчета прочности соединяемых деталей на срез заклепками по сечению 2–2 (рис. 4, б)

где A‘ср = 2(е – d0m/2)δmin (здесь длина е сечения 2–2, уменьшенная на d0/2, так как вначале материал сминается на эту величину, и лишь затем происходит срез).

Рекомендуемые значения допускаемых напряжений приведены в табл. 2.

Таблица 2. Рекомендуемые значения допускаемых напряжений в заклепочном соединении

| Компонент шва | Вид

допускаемых напряжений |

Способ

изготовления отверстий |

Значения допускаемых

напряжений, МПа |

|

| Ст2, Ст10кп | Ст3, Ст20кп | |||

| Детали конструкции | Растяжение[σр], | 140 | 160 | |

| Срез[ τср] | 90 | 100 | ||

| Смятие [σсм] | 210 | 240 | ||

| Заклепки | Срез[ τср] | Пробивка | 100 | 100 |

| Сверление | 140 | 140 | ||

| Смятие [σсм] | Пробивка | 240 | 280 | |

| Сверление | 280 | 320 | ||

| Примечание. Для латуни и дюралюминия — допускаемые значения напряжений для Ст3/(1,5…2) | ||||

Пример. Нахлесточное заклепочное соединение двух полос из дюралюминия b х δ = 350х12 мм с приложенной силой F = 250 кН.

Вычисление

Диаметр заклепок

d ≈ (1,8…2,2)δmin = (1,8…2,2)•12 = 21,6…26,4 мм.

По табл. 1 выбираем d = 25 мм и d0 = 26 мм. Допускаемые напряжения по табл. 2 с учетом примечания:

металл [σр] = 160/2 = 80 МПа; заклепки [σсм] = 320/2 = 160 МПа;

[τср] = 140/2 = 70 МПа, при сверленых отверстиях.

Количество заклепок:

m ≥ F/(Aср[τср]m). Аср = mπd02 /4 = 1•3,14•262 /4;

m ≥ 250/(1•3,14•262/4)•70 = 7,9.

Прочность на смятие:

σсм = F/(Aсмm) ≤ [σсм];

m ≥ F/(Aср[σсм]) = 250/(1•3,14•262 /4)•160 = 5,01.

Принимаем 8 заклепок.

Основные параметры заклепочного шва: шаг заклепок

t ≈ (3…6)d = (3…6)25 = 75…150 мм;

при b = 350 мм можно разместить в ряду 3 заклепки при р = 115 мм;

расстояние от края листа до центра заклепки a ≈ (1,5…2)d = (1,5…2)25 = 37,5…50 мм;

расстояние между рядами, расположенными в шахматном порядке,

t ≈ (2…3)d0 = (2…3)26 = 52…78 мм;

проверка соединяемых листов на растяжение в опасном сечении при m = 3

σр = F/(b – d0m)δmin = 250/(350 – 26•3)12 = 76,5 МПа ≤ [σр] = 80 МПа, что приемлемо.

2. Заклепочные конструкции

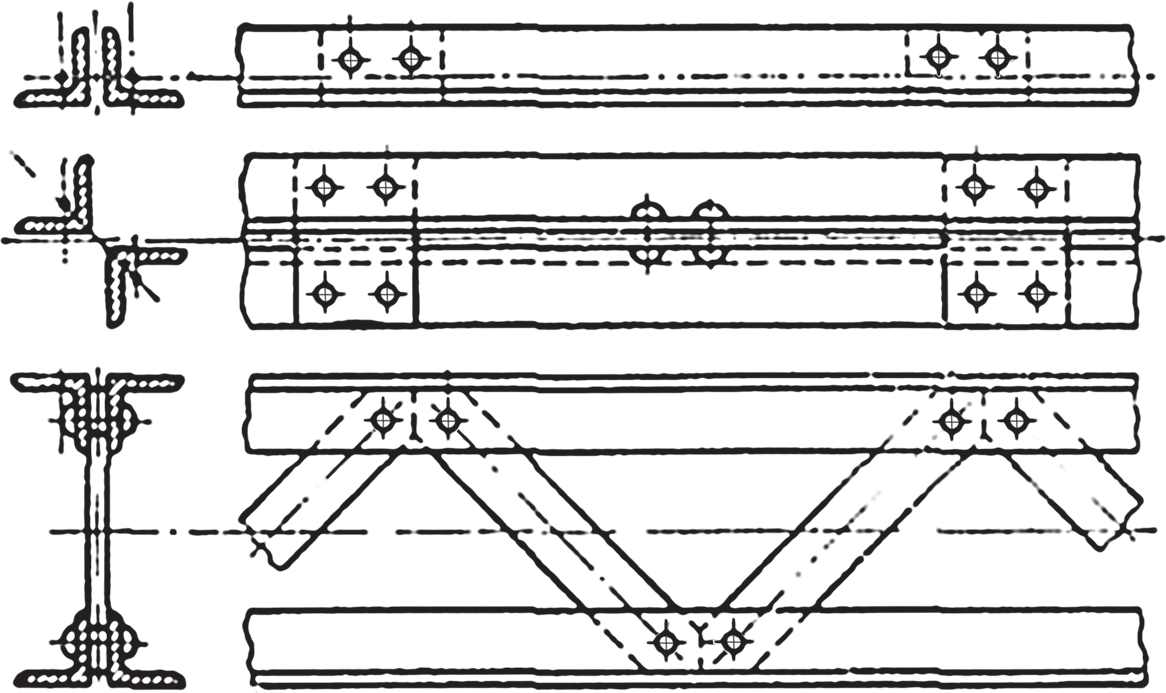

Заклепочные конструкции чаще всего состоят из следующих видов деталей: фермы из стержней, работающих на растяжение или сжатие (на продольный изгиб), балки и стойки. Для каждого из этих видов деталей применяют определенные проверенные опытом методы расчета и конструкции заклепочных соединений. Стержни соединяются в узловых точках посредством косынок.

Стержни, работающие на сжатие, изготовляются из профилей с малой площадью сечения и большим моментом инерции, т. е. из угольников, двутавров, швеллеров.

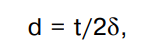

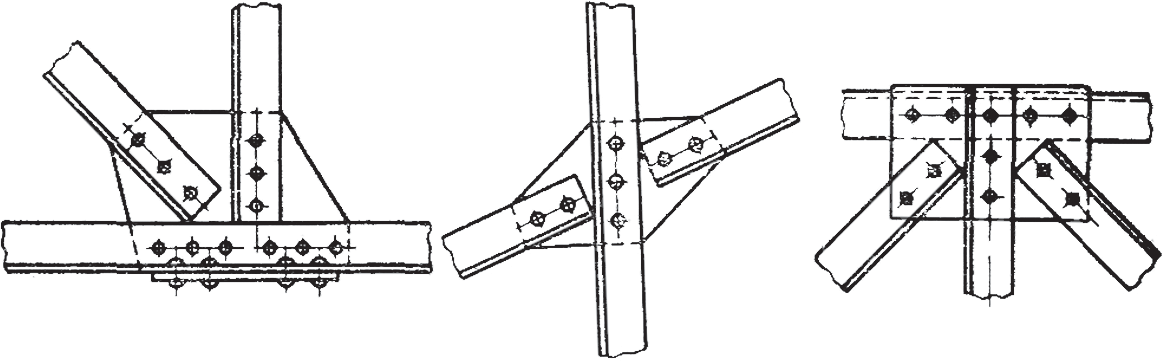

В зависимости от расположения применяют стержни цельные, состоящие из таврового, двутаврового или швеллерного профиля. Могут быть применены составные стержни из двух профилей (углового, двутаврового, таврового или швеллерного), соединенных сплошным рядом соединительных заклепок, а также сложносоставные (рис. 5), изготовленные из двух или нескольких цельных стержней, взаимно связанных накладками или косынками. Стержни ферм должны быть соединены таким образом, чтобы линии центров тяжести стержней пересекались в одной точке косынки (рис. 6).

Рис. 5. Составные стержни фермы

Рис. 6. Соединение профилей в узел с помощью косынки с учетом их центров тяжести

Если угольник присоединен только одной своей полкой, то для соединения должны быть применены 3 или 2 заклепки. Присоединение лишь одной заклепкой применять нельзя.