Содержание страницы

В мире машиностроения и приборостроения передача крутящего момента и обеспечение точного взаимного расположения деталей являются фундаментальными задачами. Для их решения инженеры на протяжении десятилетий используют разъемные соединения, которые позволяют не только надежно фиксировать элементы, но и производить сборку, разборку и техническое обслуживание узлов. Исторически, от простых штифтов и клиньев, конструкция таких соединений эволюционировала до высокоточных шлицевых профилей, способных передавать колоссальные нагрузки. В данном материале мы проведем глубокий и всесторонний анализ трех китов механики: клиновых, шпоночных и шлицевых соединений. Мы рассмотрим их конструктивные особенности, области применения, преимущества и недостатки, а также актуальные стандарты, регламентирующие их проектирование и изготовление.

1. Клиновые соединения: Принцип действия и применение

Клиновое соединение представляет собой классический тип разъемного соединения, в котором фиксация двух или более деталей осуществляется при помощи третьего элемента — клина. В основе его работы лежит принцип наклонной плоскости, позволяющий преобразовывать небольшое усилие забивки или затяжки в значительные распорные силы, создающие натяг и удерживающие детали силами трения.

В зависимости от функционального назначения, клиновые соединения классифицируются на два основных типа:

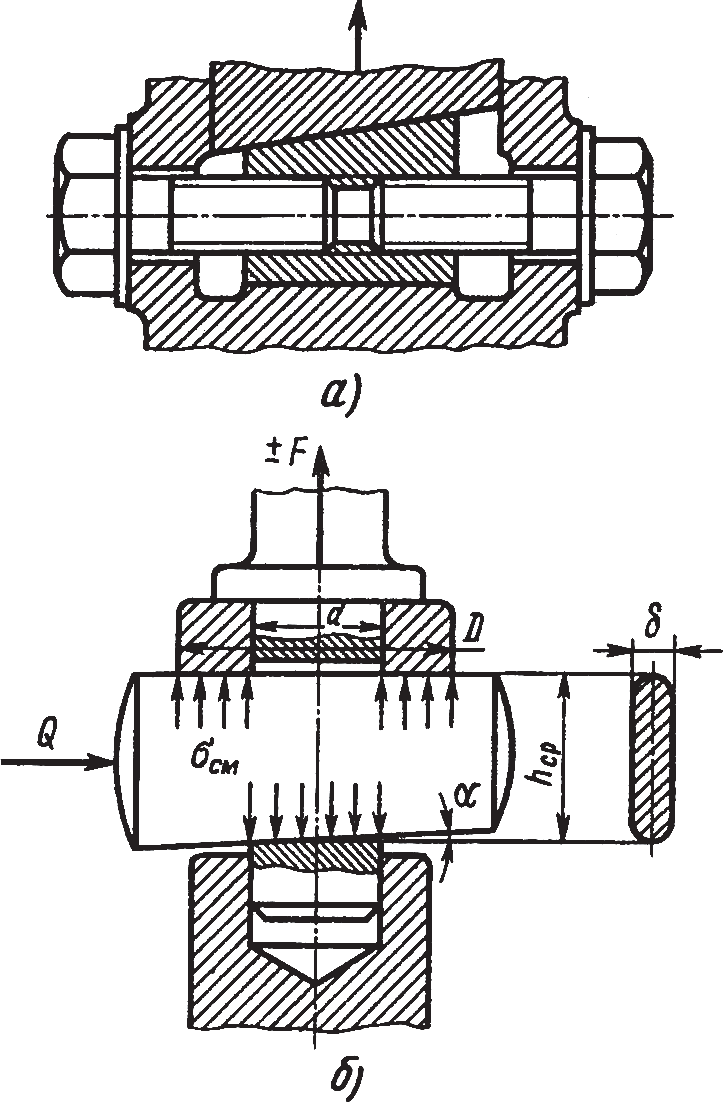

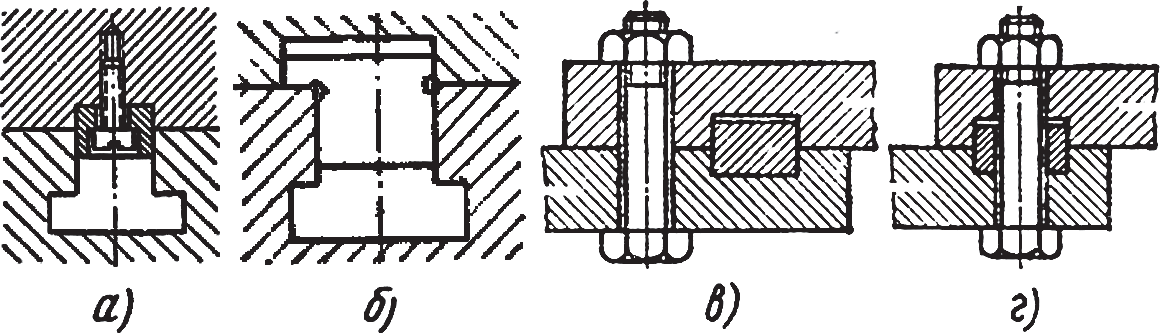

- Установочные (регулировочные) соединения (рис. 1, а) — их главной задачей является не передача силовых нагрузок, а точная юстировка и регулировка взаимного положения деталей. Они позволяют компенсировать производственные допуски и выставлять зазоры. Такие клинья часто имеют больший уклон (1:10, 1:6, 1:4) для облегчения регулировки.

- Силовые соединения (рис. 1, б) — предназначены для жесткого скрепления деталей и передачи значительных статических и динамических нагрузок. Они создают в сопряжении предварительное напряжение (натяг), обеспечивая монолитность узла.

Рис. 1. Типы клиновых соединений и схема действующих сил

Силовые соединения, в свою очередь, могут быть ненапряженными и напряженными. Ненапряженные (рис. 1, а) применяются при постоянном векторе внешней нагрузки F, где клин работает преимущественно на срез и смятие. Напряженные соединения (рис. 1, б) являются более распространенными. В них усилием затяжки Q создается предварительный натяг, который гарантирует, что соединение останется неподвижным даже при знакопеременных или вибрационных нагрузках (например, в соединениях штоков с ползунами в кривошипно-шатунных механизмах).

Ключевым параметром для силового клина является его уклон i = tg α. Для обеспечения надежного самоторможения (предотвращения самопроизвольного ослабления под действием вибраций) уклон выбирают достаточно малым, обычно в диапазоне от 1:100 до 1:30. Если уклон меньше 1:25 и узел не подвержен сильным вибрациям, силы трения надежно удерживают клин. В более ответственных или вибронагруженных узлах применяют дополнительные стопорящие элементы, такие как контргайки или специальные замки.

1.1. Материалы и стандарты

Выбор материала для клиньев имеет решающее значение для их работоспособности. Согласно отраслевым практикам и рекомендациям, для изготовления крепежных клиньев применяют конструкционные углеродистые стали, обеспечивающие оптимальное сочетание прочности и пластичности. Наиболее часто используются стали марок Ст4, Ст5 по ГОСТ 380-2005, а также качественные конструкционные стали Сталь 35, 40, 45 по ГОСТ 1050-2013. Термическая обработка (закалка и отпуск) позволяет дополнительно повысить их твердость и износостойкость.

1.2. Регулируемые клиновые опоры

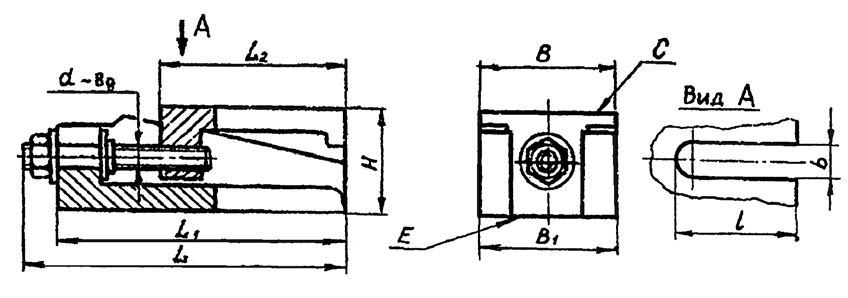

Ярким примером использования установочных клиньев являются регулируемые опоры для станков и тяжелого оборудования, позволяющие с высокой точностью выровнять станину по горизонтали. Их характеристики часто сводят в таблицы для удобства проектировщиков.

Таблица 1. Технические характеристики регулируемых клиновых опор

|

|||||||||

| Ширина опоры, B | Ширина клина, b | Длина, L | L1 | L2 | Высота, Н | Допустимая нагрузка*, кгс | Приблизительная масса, кг | ||

| макс. | мин. | ||||||||

| 110 | 28 | 240 | 220 | 140 | 95 | 85 | 80 | до 2500 | 8,47 |

| 32 | |||||||||

| 130 | 34 | 300 | 280 | 180 | 130 | 97 | 90 | до 5000 | 15,21 |

| 140 | 52 | 375 | 350 | 240 | 180 | 108 | 100 | до 7500 | 25,37 |

Технические требования:

|

|||||||||

Иногда вместо клина со скосом используют деталь прямоугольного сечения, называемую чекой. Она работает исключительно на срез и смятие и применяется, например, в конструкциях анкерных фундаментных болтов, заменяя традиционную головку.

2. Шпоночные соединения: Разновидности и стандартизация

Шпоночное соединение — это наиболее распространенный и универсальный способ фиксации на валу различных деталей (шкивов, зубчатых колес, муфт, маховиков) для передачи крутящего момента. Соединение образуется посредством установки шпонки — стального бруска определенного профиля — в специальные пазы, выполненные на валу и в ступице сопрягаемой детали.

2.1. Призматические шпонки

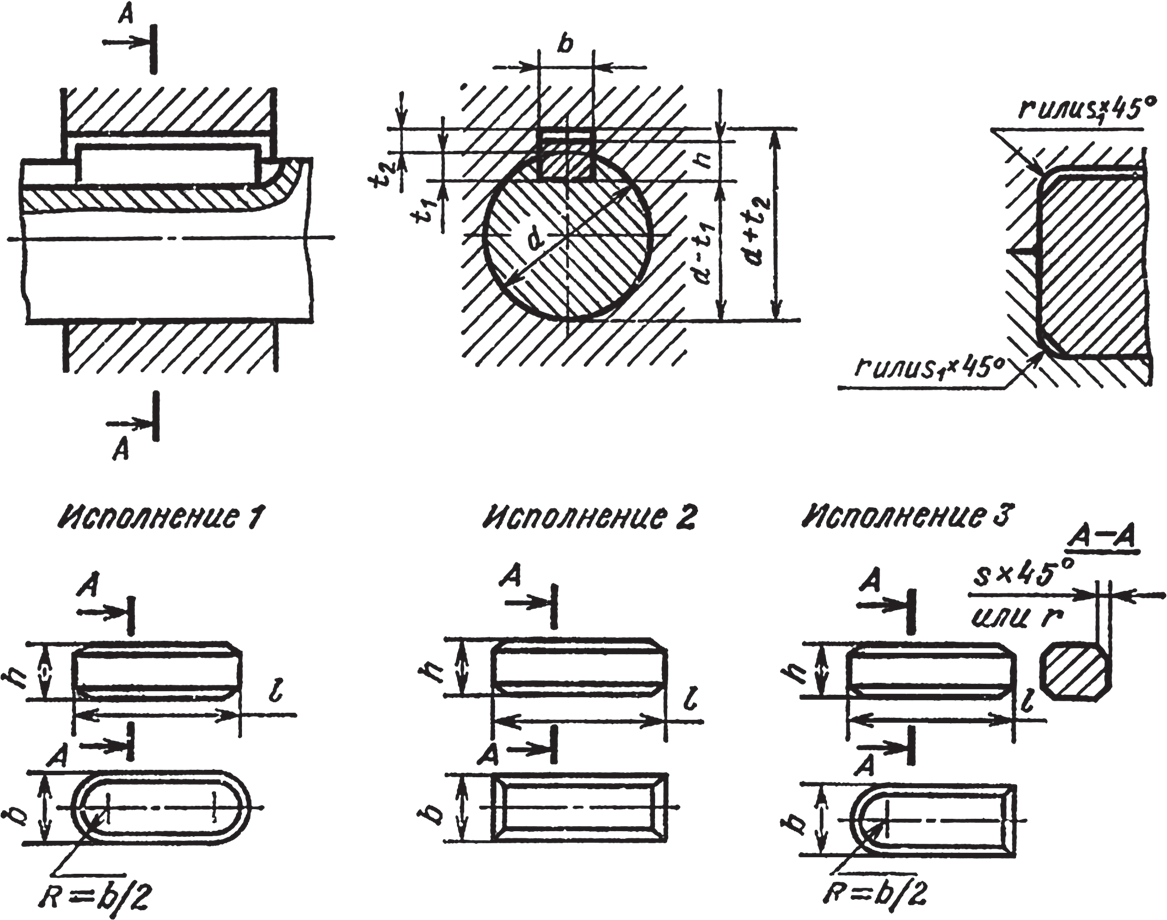

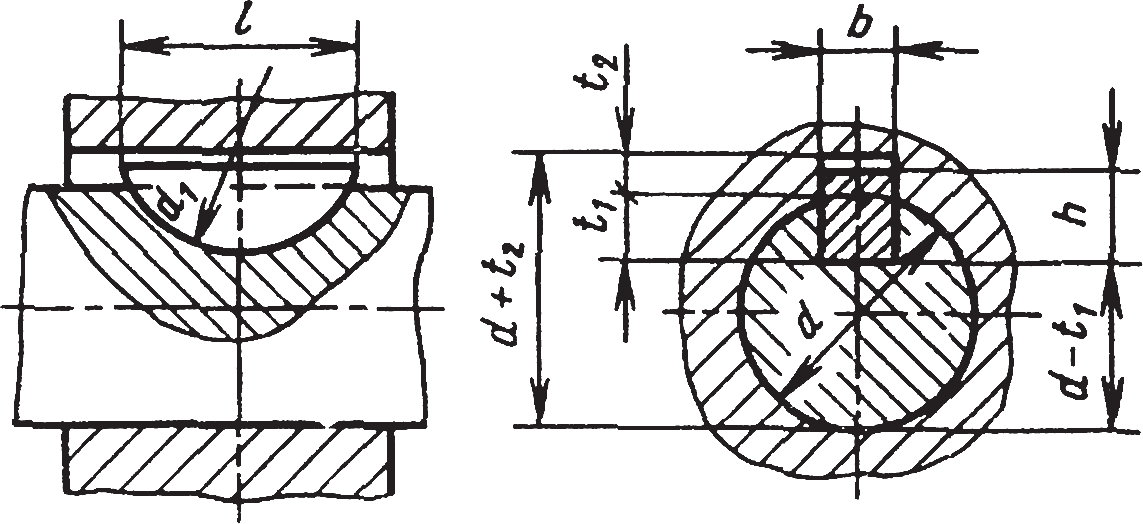

Призматические шпонки являются де-факто стандартом в машиностроении благодаря своей простоте, надежности и технологичности. Их геометрия, размеры и допуски строго регламентированы стандартом ГОСТ 23360-78 «Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски».

Рабочими поверхностями, передающими нагрузку, у призматической шпонки являются ее узкие боковые грани. По высоте шпонки (между ее верхней гранью и дном паза в ступице) всегда предусматривается зазор, что обеспечивает точное центрирование детали по цилиндрической поверхности вала, а не по шпонке. Это ключевое преимущество перед клиновыми шпонками.

Рис. 2. Стандартные размеры соединений с призматическими шпонками (согласно ГОСТ 23360-78)

Различают несколько исполнений призматических шпонок:

- Обыкновенные (врезные): Наиболее частый тип. Шпонка устанавливается в глухой паз на валу (рис. 2), примерно на половину своей высоты.

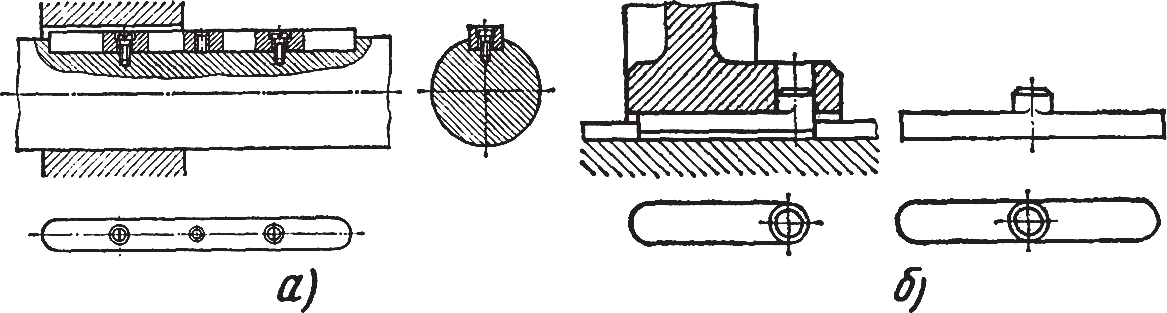

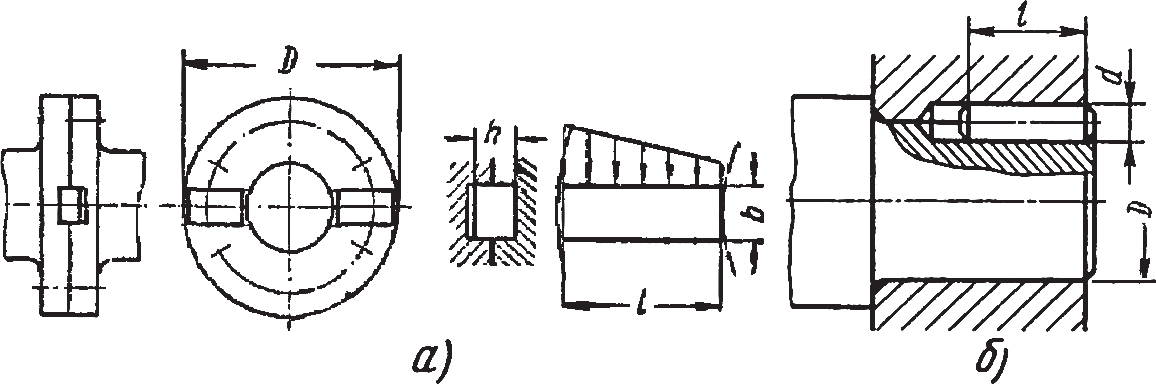

- Направляющие: Используются в тех случаях, когда ступица должна иметь возможность осевого перемещения вдоль вала (например, в коробках передач). Такие шпонки жестко крепятся к валу винтами, чтобы избежать смещения (рис. 3, а).

- Скользящие: Представляют собой вариацию направляющих, но крепятся не к валу, а к ступице (рис. 3, б). Они перемещаются вместе со ступицей по длинному пазу вала и применяются при больших ходах перемещения.

Рис. 3. Призматические шпонки для подвижных соединений: направляющие (а) и скользящие (б)

Также существуют установочные шпонки (привертные и закладные), которые применяются в станочных приспособлениях и сменной оснастке для точного позиционирования и восприятия сдвигающих усилий (рис. 4).

Рис. 4. Специальные виды призматических шпонок: а – с креплением на валу; б – скользящие сборные; в – установочные; г – закладные

Материалом для шпонок служит чистотянутая сталь для шпонок по ГОСТ 8787-68 или другая конструкционная углеродистая сталь (например, Сталь 45, Сталь 50) с пределом прочности при растяжении не ниже σв ≥ 600 МПа. Размеры сечения шпонки (b x h) выбираются стандартом в зависимости от диаметра вала, а ее длина (l) проектируется исходя из длины ступицы, как правило, на 5-10 мм короче.

2.2. Сегментные шпонки

Сегментные шпонки (шпонки Вудаффа) имеют форму сегмента круга. Их геометрия и размеры стандартизированы ГОСТ 24071-80 «Основные нормы взаимозаменяемости. Соединения шпоночные с сегментными шпонками. Размеры шпонок и сечений пазов. Допуски и посадки». Главное их преимущество — технологичность. Паз на валу фрезеруется дисковой фрезой за один проход, что значительно проще и дешевле изготовления паза под призматическую шпонку. Однако глубокий паз существенно ослабляет сечение вала, поэтому сегментные шпонки применяют преимущественно для передачи небольших крутящих моментов и на неответственных участках валов.

Рис. 5. Стандартные размеры соединений с сегментными шпонками

2.3. Клиновые и тангенциальные шпонки

В отличие от призматических, эти типы шпонок создают в соединении предварительный натяг, фиксируя деталь не только от проворота, но и от осевого смещения.

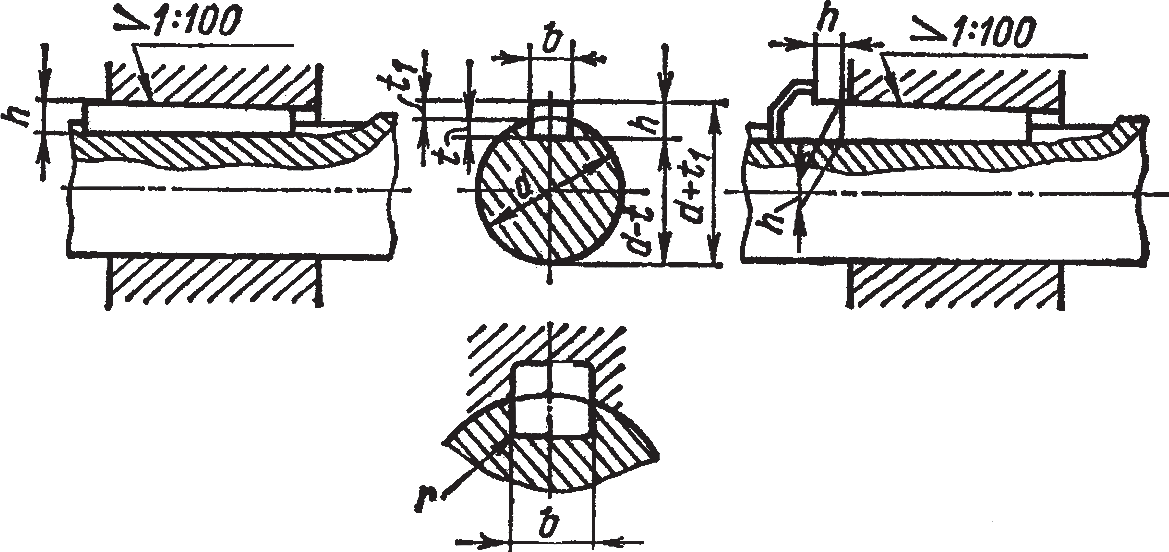

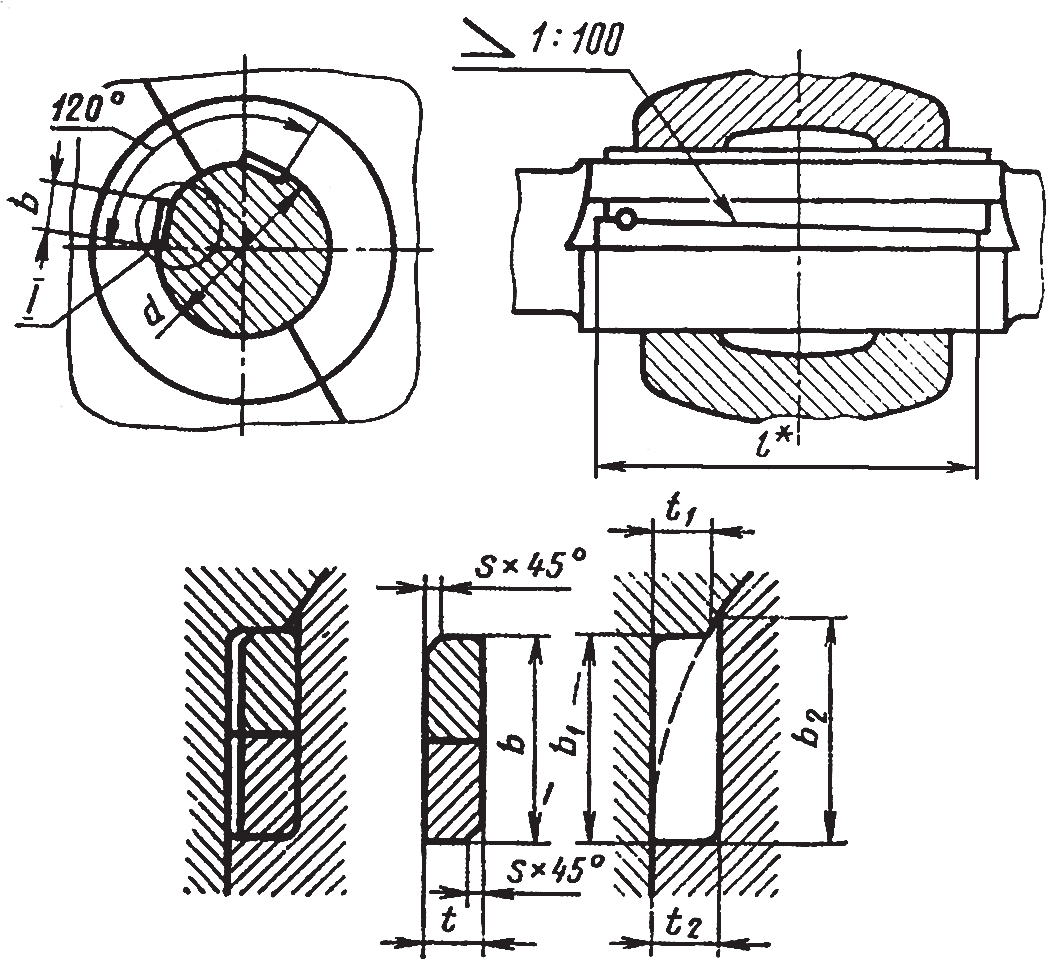

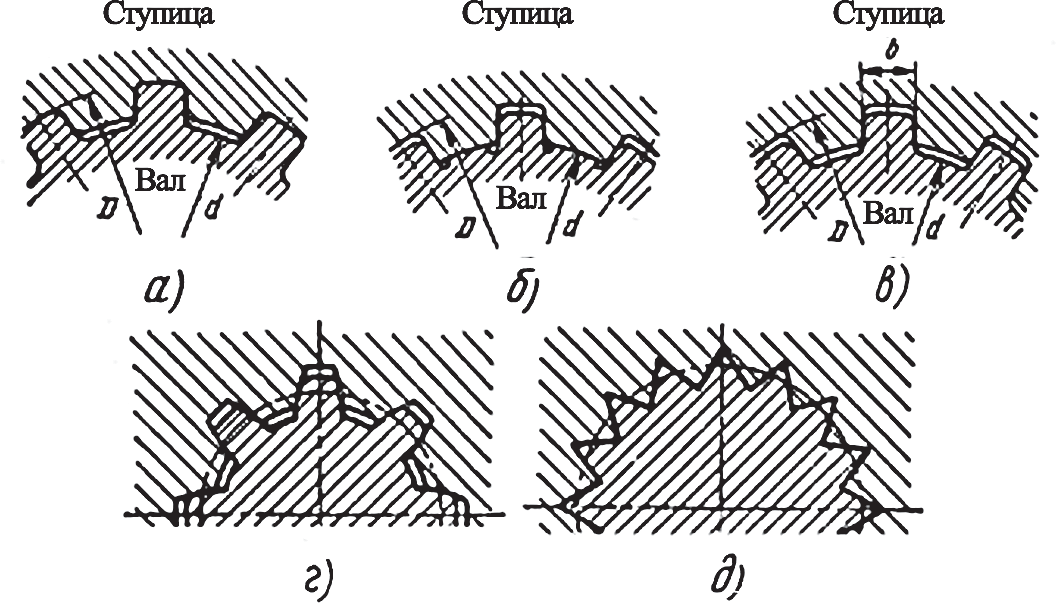

- Клиновые забивные шпонки (рис. 6) имеют уклон верхней грани 1:100. При монтаже такая шпонка забивается молотком, создавая радиальную распорную силу. Их рабочими поверхностями являются широкие верхняя и нижняя грани. Это приводит к некоторому смещению оси ступицы относительно оси вала, что является их главным недостатком.

Рис. 6. Регламентированные размеры соединения с клиновыми шпонками

Существуют исполнения клиновых шпонок: врезные (паз на валу и в ступице), на лыске (на валу фрезеруется плоская площадка-лыска) и фрикционные (вал остается гладким), которые не ослабляют вал, но передают меньший момент (рис. 7).

Рис. 7. Варианты установки клиновых шпонок: а – на лыске; б – фрикционная

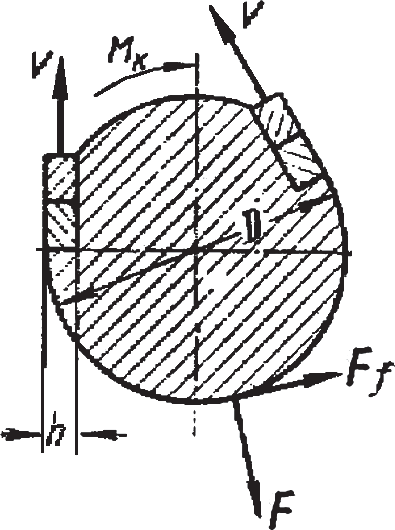

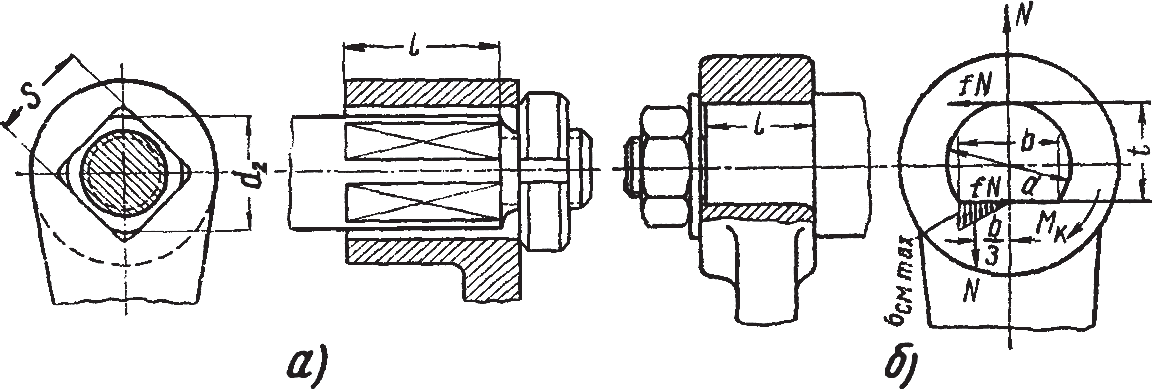

- Тангенциальные шпонки (рис. 8) представляют собой пару клиньев с уклоном 1:100, устанавливаемых навстречу друг другу в паз, расположенный по касательной к валу. Они создают натяг в тангенциальном, а не радиальном направлении, что обеспечивает лучшую передачу больших и, особенно, реверсивных (знакопеременных) крутящих моментов. Для передачи момента в обе стороны вращения всегда устанавливают две пары шпонок под углом 120–135° друг к другу.

Рис. 8. Конструкция и размеры соединения с тангенциальными шпонками

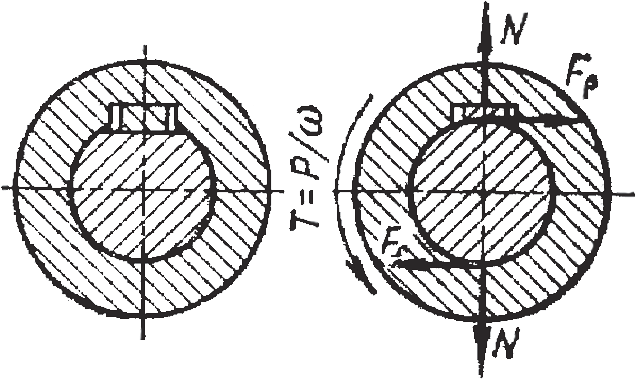

Расчет таких соединений ведут исходя из того, что в каждом направлении вращения работает только одна пара клиньев (рис. 9).

Рис. 9. Схема нагрузок в соединении с тангенциальными шпонками

2.4. Цилиндрические и торцевые шпонки

Эти типы шпонок (штифтов) применяются реже, в основном для фиксации деталей от проворота при небольших нагрузках. Цилиндрические шпонки (штифты) устанавливаются в отверстие, просверленное на стыке вала и втулки, и работают на срез. Торцевые шпонки устанавливаются в пазы на торцах соединяемых деталей.

Рис. 10. Торцевая (а) и цилиндрическая (б) шпонки

3. Шлицевые (зубчатые) соединения: Максимальная производительность

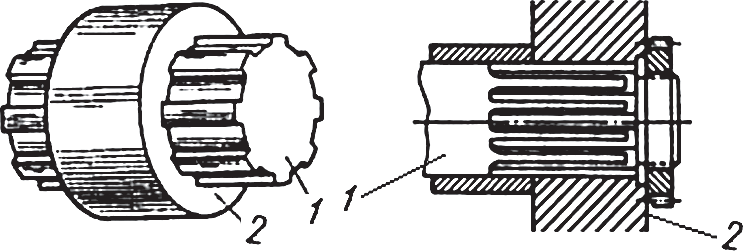

Шлицевое соединение — это, по сути, многошпоночное соединение, в котором шпонки (называемые шлицами или зубьями) выполнены как единое целое с валом, а в ступице детали выполнены ответные впадины. Это наиболее совершенный тип соединения для передачи больших крутящих моментов, обеспечивающий высокую точность центрирования и возможность осевого перемещения деталей под нагрузкой.

Рис. 11. Общий вид шлицевого соединения: 1 – шлицевой вал; 2 – ступица с ответными шлицами

Ключевые преимущества шлицевых соединений перед шпоночными:

- Высокая несущая способность: Благодаря большому количеству контактных поверхностей и равномерному распределению нагрузки, шлицы способны передавать в разы больший крутящий момент при тех же габаритах.

- Повышенная точность центрирования: Множество зубьев обеспечивают отличное взаимное базирование вала и ступицы, что критически важно для высокоскоростных передач.

- Большая усталостная прочность вала: Плавные переходы у оснований шлицев создают меньшую концентрацию напряжений по сравнению с острыми углами шпоночного паза.

- Надежность при динамических и реверсивных нагрузках: Соединение отлично противостоит ударным и знакопеременным воздействиям.

3.1. Типы профилей шлицевых соединений

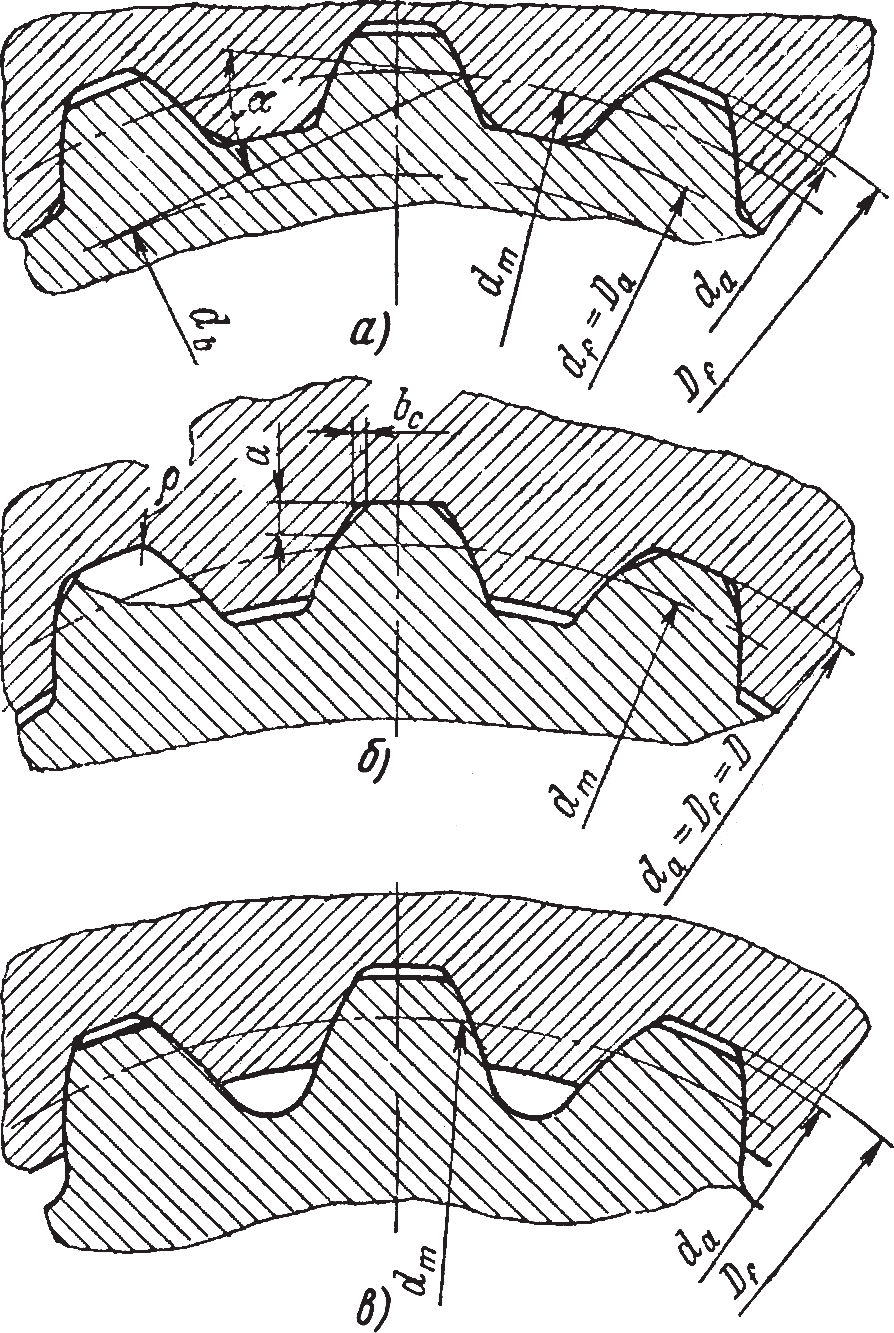

В зависимости от формы профиля зубьев, различают три основных типа соединений:

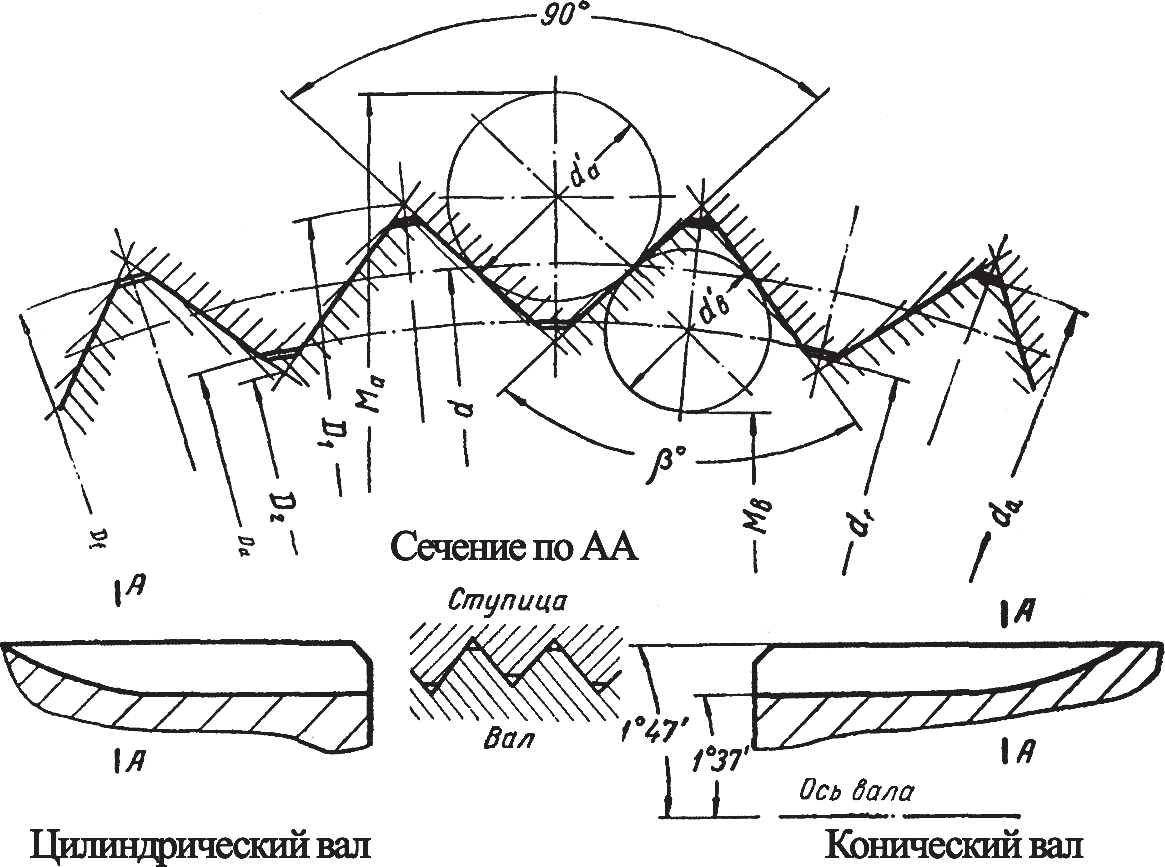

Рис. 12. Типы шлицевых соединений: а, б, в – прямобочные с разным типом центрирования; г – эвольвентное; д – мелкомодульное треугольное

- Прямобочные шлицевые соединения: Регламентируются ГОСТ 1139-80. Это наиболее распространенный исторически тип. Центрирование (базирование) втулки на валу может осуществляться по наружному диаметру (D), внутреннему диаметру (d) или по боковым сторонам шлицев (b). Центрирование по диаметрам обеспечивает наивысшую точность и применяется в станках и редукторах. Центрирование по боковым граням проще в изготовлении и используется там, где не требуется высокая кинематическая точность, например, в карданных валах автомобилей.

- Эвольвентные шлицевые соединения: Регламентируются ГОСТ 6033-80. Профиль зубьев имеет эвольвентную форму, аналогичную профилю зубьев в зубчатых передачах. Это наиболее прогрессивный и предпочтительный на сегодня тип.

Преимущества эвольвентного профиля:

- Высочайшая несущая способность благодаря оптимальной форме зуба.

- Технологичность: их можно нарезать тем же инструментом, что и зубчатые колеса (червячными фрезами), что упрощает и удешевляет производство.

- Свойство самоцентрирования при передаче крутящего момента.

Центрирование преимущественно осуществляется по боковым поверхностям, что обеспечивает равномерное распределение нагрузки между всеми зубьями.

- Треугольные (мелкомодульные) шлицевые соединения: Применяются для неподвижных соединений при передаче относительно небольших моментов, часто в тонкостенных деталях или для фиксации органов управления. Центрирование происходит только по боковым сторонам.

Рис. 13. Схемы центрирования эвольвентного шлицевого соединения: а, б – по внутреннему и наружному диаметру; в – по боковым сторонам

Рис. 14. Геометрия профиля треугольных шлицевых соединений

4. Профильные соединения: Квадрат и лыска

Для передачи небольших моментов, в основном от рукояток, маховиков или педалей, часто применяют более простые профильные соединения.

- Соединение с квадратным валом (рис. 15, а). Его достоинства — простота изготовления конца вала и возможность его захвата стандартным гаечным ключом. Однако изготовление точного квадратного отверстия в ступице технологически сложно, а острые внутренние углы являются сильными концентраторами напряжений. Квадратные хвостовики для инструмента стандартизованы по ГОСТ 9523-84.

- Соединение с лыской (рис. 15, б). На конце круглого вала фрезеруется одна или две плоские площадки (лыски). Такое соединение обеспечивает лучшее центрирование ступицы по сравнению с квадратным и технологичнее в изготовлении.

Рис. 15. Соединения с квадратным валом (а) и с круглым валом с лыской (б)

5. Сравнительный анализ соединений

Выбор оптимального типа соединения — это всегда компромисс между техническими требованиями, технологическими возможностями и экономической целесообразностью. В таблице 2 представлено сравнение рассмотренных соединений по ключевым параметрам.

Таблица 2. Сравнительные характеристики основных типов разъемных соединений

| Параметр | Клиновое | Шпоночное (призматическое) | Шлицевое (прямобочное) | Шлицевое (эвольвентное) |

|---|---|---|---|---|

| Несущая способность (крутящий момент) | Низкая, ограничена силами трения | Средняя | Высокая | Очень высокая |

| Точность центрирования | Низкая (вызывает эксцентриситет) | Хорошая (по цилиндру вала) | Высокая | Очень высокая (самоцентрирование) |

| Концентрация напряжений | Высокая | Высокая (в углах паза) | Средняя | Низкая (плавные переходы) |

| Технологичность и стоимость | Средняя | Низкая стоимость, простая технология | Высокая стоимость, требует спец. инструмента (протяжки) | Средняя/Высокая, но использует стандартный зуборезный инструмент |

| Возможность осевого перемещения | Нет (жесткая фиксация) | Да (с направляющими шпонками) | Да (основное применение) | Да (лучшие условия скольжения) |

6. Заключение

Выбор типа соединения для пары «вал-втулка» является ответственной инженерной задачей, напрямую влияющей на надежность, долговечность и стоимость всего механизма. Мы рассмотрели широкий спектр решений, от простейших клиновых до высокопроизводительных эвольвентных шлицевых соединений.

Клиновые соединения, несмотря на свою архаичность, остаются незаменимыми для создания мощного предварительного натяга и точной регулировки. Шпоночные соединения, в особенности с призматической шпонкой, являются «рабочей лошадкой» общего машиностроения, предлагая отличный баланс простоты, стоимости и функциональности. Наконец, шлицевые соединения — это выбор для наиболее ответственных и нагруженных узлов, где требуется передача максимального крутящего момента, высокая точность и динамическая стойкость. При этом наблюдается уверенный тренд на вытеснение прямобочных шлицев более технологичными и прочными эвольвентными.