Содержание страницы

- Два столпа реновационной механообработки: предварительный и окончательный этапы

- Этап 1: Предварительная механическая обработка — создание идеальной основы

- Этап 2: Окончательная механическая обработка — достижение точности и качества

- Интересные факты о восстановлении и обработке деталей

- Часто задаваемые вопросы (FAQ)

- Заключение

В современном машиностроении и ремонтном производстве вопрос продления жизненного цикла дорогостоящих деталей стоит как никогда остро. Выход из строя узлов и агрегатов из-за износа отдельных компонентов — неизбежный процесс. Однако полная замена зачастую является экономически нецелесообразной, особенно когда речь идет о сложных и крупногабаритных деталях. Именно здесь на сцену выходит технология реновации, или восстановления, — комплекс инженерных решений, позволяющий вернуть изношенным деталям их первоначальные геометрические размеры, эксплуатационные характеристики и, как следствие, функциональность. Исторически, методы восстановления получили мощный толчок к развитию в периоды индустриализации и послевоенного восстановления, когда дефицит ресурсов и производственных мощностей требовал максимального использования существующего парка техники.

Ключевым и наиболее ответственным этапом в этом процессе является механическая обработка. Разработка корректной технологии, включающей выбор оптимальных способов обработки, современного режущего инструмента, а также точный расчет режимов резания, представляет собой сложную инженерно-технологическую задачу. От ее грамотного решения напрямую зависит не только качество и долговечность восстановленного изделия, но и безопасность его дальнейшей эксплуатации. Фундаментальным свойством, определяющим успешность этого процесса, является обрабатываемость материала — комплексный технологический показатель, характеризующий его podatlivost’ резанию.

Два столпа реновационной механообработки: предварительный и окончательный этапы

Весь технологический цикл механической обработки в рамках ремонтного производства можно логически разделить на два глобальных этапа, каждый из которых преследует свои уникальные цели:

- Предварительная механическая обработка. Этот этап выполняется до нанесения восстанавливающего слоя (например, перед газотермическим напылением, плазменной или лазерной наплавкой, гальваническим осаждением). Его главная задача — создать из изношенной детали качественную «ремонтную заготовку», полностью подготовленную к последующим операциям.

- Окончательная (финишная) механическая обработка. Производится после нанесения восстанавливающего слоя. Цель этого этапа — придать ремонтной заготовке окончательные, точные геометрические размеры, форму и качество поверхности, полностью соответствующие требованиям конструкторской документации и технических условий (ТУ).

Этап 1: Предварительная механическая обработка — создание идеальной основы

Качество будущего восстановленного изделия закладывается именно на предварительном этапе. Он включает в себя несколько критически важных операций, направленных на подготовку детали к нанесению покрытия.

Критическая важность технологических баз

В процессе эксплуатации базовые поверхности деталей, используемые для их установки и фиксации в станках, неизбежно подвергаются повреждениям: забоинам, вмятинам, коррозии и покрытию окисными пленками. Использование таких баз без их предварительного восстановления недопустимо, так как это приведет к значительным погрешностям на всех последующих этапах обработки. Точность и качество всей восстановленной детали напрямую зависят от состояния ее технологических баз.

Технологическая база — это совокупность поверхностей, линий или точек на детали, которые используются для однозначного определения ее положения в системе координат станка, например, относительно режущего инструмента. Эти поверхности изначально изготавливаются с высокой точностью, соответствующей 5-6 квалитету по ГОСТ 25346-89 (Система допусков и посадок), и низкой шероховатостью поверхности (Rа = 0,32 мкм и менее).

Каждое ремонтное предприятие разрабатывает и применяет собственные методики восстановления технологических баз, которые в первую очередь зависят от имеющегося станочного парка и технологической оснастки.

Методы восстановления центровых отверстий

Установочные поверхности центровых отверстий, являющиеся классической технологической базой для деталей типа валов, восстанавливают на токарных, сверлильных или расточных станках. В условиях крупносерийного ремонтного производства для этой цели идеально подходят специализированные фрезерно-центровальные станки, позволяющие за один установ одновременно подрезать торцы детали и засверлить центровые отверстия, обеспечивая их строгую перпендикулярность торцевым поверхностям.

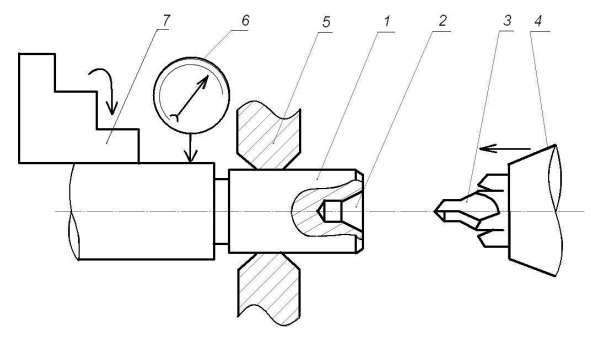

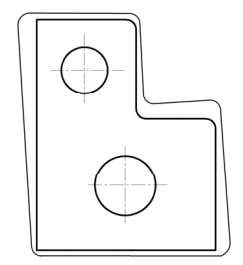

В мелкосерийном и единичном производстве наиболее распространенным методом является восстановление на токарных станках за два установа. Как показано на рисунке 1, изношенную деталь (1) устанавливают в трехкулачковый патрон (7) и поддерживают с помощью неподвижного люнета (5), базируясь по наименее изношенной наружной поверхности (так называемой черновой технологической базе). Выверку детали для минимизации радиального биения производят с помощью индикатора часового типа (6). После этого производится засверливание центрового отверстия (2) с помощью центровочного сверла (3), закрепленного в цанговом патроне (4) в пиноли задней бабки. Затем деталь переворачивается, и операция повторяется с другой стороны.

Рис. 1. Схема восстановления центрового отверстия вала: 1 – деталь; 2 – центровое отверстие; 3 – центровое сверло; 4 – цанговый патрон; 5 – кулачки люнета; 6 – индикатор часового типа; 7 – кулачки патрона токарного станка

Размеры центровых отверстий стандартизированы согласно ГОСТ 14034-74. В зависимости от степени повреждения, отверстия либо «освежают» центровочным сверлом того же размера для удаления заусенцев и оксидов, либо рассверливают сверлом на один типоразмер больше. Для обеспечения высокой точности (минимизации смещения оси отверстия) рекомендованы следующие режимы: окружная скорость вращения детали V = 30…70 м/мин и продольная подача сверла S = 0,06…0,1 мм/об.

Удаление дефектного слоя: Шлифование против Точения

Следующей задачей является удаление следов износа, поверхностных трещин, разупрочненного слоя металла и придание изношенной поверхности правильной геометрической формы. Для этого применяют два основных метода: шлифование и точение.

- Шлифование предпочтительно для деталей из закаленных сталей или материалов с высокой твердостью (выше HRC 40). Этот метод позволяет снимать тонкие слои материала, обеспечивая высокую точность формы.

- Точение является более производительным методом и используется, когда твердость материала не превышает HRC 30-35, а припуск на обработку составляет более 0,25 мм на сторону.

Припуск на обработку — это слой материала, который необходимо удалить с поверхности заготовки для достижения требуемых размеров, формы и качества поверхности. Величина припуска зависит от множества факторов: высоты исходных микронеровностей, толщины дефектного слоя, величины коробления детали и суммарной погрешности самой операции обработки. Как правило, предварительную обработку стремятся провести за один рабочий проход для максимальной экономической эффективности.

Технологические аспекты предварительного шлифования

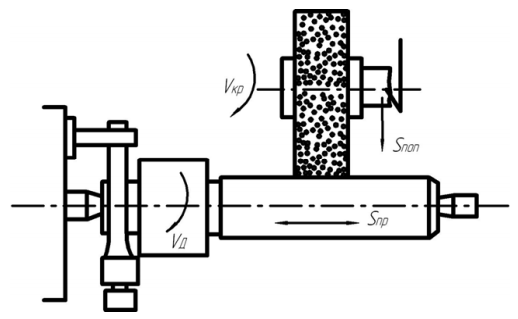

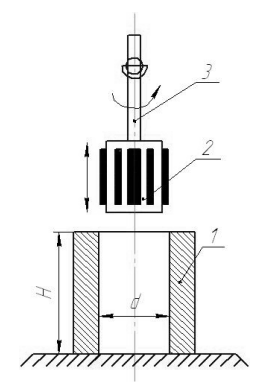

Шлифование, как показано на схеме круглого наружного шлифования (рис. 2), является высокоточным, но и более сложным процессом. Его производительность и качество напрямую зависят от правильного выбора абразивного инструмента и режимов резания.

Рис. 2. Схема круглого шлифования цилиндрической поверхности

Для шлифования стальных деталей чаще всего применяют круги из электрокорунда на керамической связке, соответствующие ГОСТ Р 52381-2005 (Инструмент абразивный). Марки нормального электрокорунда (13А, 14А, 15А) эффективны для незакаленных сталей, в то время как для закаленных и легированных сталей используют белый электрокорунд (22А, 23А, 24А) из-за его более высокой твердости и хрупкости.

Ключевыми характеристиками круга являются его твердость и зернистость.

- Твердость круга — это не твердость самих абразивных зерен, а прочность связки, удерживающей их. Слишком твердый круг для данного материала будет «засаливаться» (поры забиваются стружкой), а слишком мягкий — быстро изнашиваться. Процесс самозатачивания, при котором затупившиеся зерна выкрашиваются и обнажают новые острые, является залогом эффективного шлифования.

- Зернистость (размер абразивных зерен, регламентируется по ГОСТ 3647-80) выбирается исходя из требуемой шероховатости и свойств материала. Крупное зерно обеспечивает высокую производительность, но и большую шероховатость. Для чистовых операций используют мелкозернистые круги.

| Группа твердости | Степень твердости | Обозначение |

| Весьма мягкие (ВМ) | Весьма мягкая 1 | ВМ1 (F) |

| Весьма мягкая 2 | ВМ2 (G) | |

| Мягкие (М) | Мягкая 1 | М1 (H) |

| Мягкая 2 | М2 (I) | |

| Среднемягкие (СМ) | Среднемягкая 1 | СМ1 (J) |

| Среднемягкая 2 | СМ2 (K) | |

| Средние (С) | Средняя 1 | С1 (L) |

| Средняя 2 | С2 (M) | |

| Среднетвердые (СТ) | Среднетвердая 1 | СТ1 (N) |

| Среднетвердая 2 | СТ2 (O) | |

| Среднетвердая 3 | СТ3 (P) | |

| Твердые (Т) | Твердая 1 | Т1 (Q) |

| Твердая 2 | Т2 (R) | |

| Весьма твердые (ВТ) | Весьма твердая 1 | ВТ1 (S) |

| Весьма твердая 2 | ВТ2 (T) | |

| Чрезвычайно твердые (ЧТ) | Чрезвычайно твердая 1 | ЧТ1 (U) |

| Чрезвычайно твердая 2 | ЧТ2 (V) |

Подготовка поверхности под напыление

Особой задачей является подготовка поверхности под напыление, где требуется не гладкая, а наоборот, шероховатая поверхность для лучшей адгезии (сцепления) наносимого слоя. Для этого проводят специальную обработку:

- Активация шлифованием: Используют крупнозернистые круги (зернистость 60-100) для создания шероховатости Rа = 25–100 мкм. Режимы: скорость круга Vк = 20–30 м/с, скорость детали Vд = 0,2–0,3 м/с, продольная подача S = 0,5–0,7 от ширины круга (B).

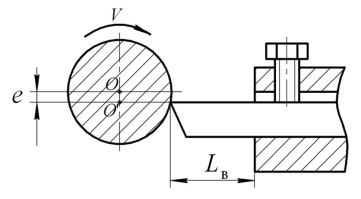

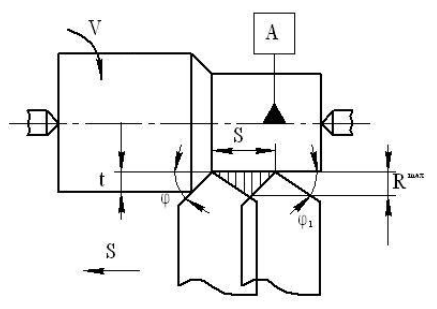

- Нарезание «рваной» резьбы: Этот метод (рис. 4) создает развитую поверхность с поднутрениями. Используется V-образный резец из твердого сплава (Т15К6, ВК6). Резец устанавливается с эксцентриситетом е = 3–6 мм относительно оси детали и со значительным вылетом (Lв = 50 мм). Это провоцирует вибрации, которые и создают «рваный» профиль резьбы. Обработка ведется на низкой скорости (V = 8–10 м/мин) за один проход на глубину t = 0,6–0,8 мм.

| Обрабатываемый материал | Диаметр обрабатываемой детали, мм | Продольная подача (S/B) |

| Чугун | до 20 | 0,3…0,5 |

| Сталь незакаленная | свыше 20 | 0,85 |

| до 20 | 0,3…0,5 | |

| Сталь закаленная | свыше 20 | 0,75 |

| до 20 | 0,03…0,5 |

Важную роль играет применение смазочно-охлаждающих жидкостей (СОЖ), которые снижают температуру в зоне резания, уменьшают трение и облегчают процесс стружкообразования.

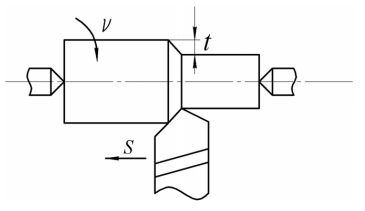

Рис. 3. Схема токарной обработки цилиндрической детали

Рис. 4. Схема подготовки поверхности под напыление методом нарезания «рваной» резьбы

Этап 2: Окончательная механическая обработка — достижение точности и качества

Ремонтная заготовка, полученная после наплавки или напыления, всегда имеет припуск на окончательную обработку. Величина этого припуска должна быть достаточной для удаления всех дефектов нанесенного слоя (неровности, твердая корка, пористость) и получения детали с заданными параметрами точности и шероховатости.

Сложности обработки восстановленных поверхностей

Обработка ремонтных заготовок сопряжена с особыми трудностями. Они представляют собой композитную систему: вязкая основа и высокотвердое, часто хрупкое покрытие. Процесс резания сопровождается интенсивным термическим и механическим воздействием, что может привести к:

- Возникновению растягивающих остаточных напряжений, которые провоцируют образование трещин.

- Снижению адгезионной прочности покрытия, вплоть до его отслаивания.

- Изменению структуры и твердости поверхностного слоя.

По этим причинам технология обработки наплавленных и напыленных слоев кардинально отличается от обработки гомогенных материалов.

Токарная обработка твердых покрытий

Для черновой обработки (снятия основной части припуска и твердой корки) наплавленных слоев (HRC > 42) используют резцы с пластинами из твердых сплавов вольфрамовой группы (ВК6, ВК8 по ГОСТ 3882-74), так как они лучше выдерживают ударные нагрузки. Для чистовой обработки предпочтительны мелкозернистые (ВК6М) и особо мелкозернистые (ВК6ОМ) сплавы, а также сверхтвердые материалы, такие как эльбор-Р (кубический нитрид бора) и гексанит-Р.

Важным условием является использование резцов с отрицательными передними углами для повышения прочности режущей кромки. Однако это увеличивает радиальную составляющую силы резания, что может привести к отжиму нежестких деталей. В таких случаях применяют резцы с главным углом в плане φ = 90°.

Расчет режимов резания является ключевым моментом. Глубину резания t и подачу S стараются максимизировать для снятия припуска за один проход. Однако их значения ограничены мощностью станка и жесткостью системы «станок-приспособление-инструмент-деталь» (СПИД).

t ≈ c ⋅ D0.5 (1)

S ≈ c ⋅ D0.25 (2)

где с – коэффициент материала (для сталей ~0,7), D – диаметр детали.

Сила резания Pz и мощность резания Nрез рассчитываются по эмпирическим формулам и не должны превышать паспортных значений станка:

Pz = Cp ⋅ tx ⋅ Sy ⋅ Vn ⋅ Kp (3)

Nрез = (Pz ⋅ V) / (1020 ⋅ 60) (4)

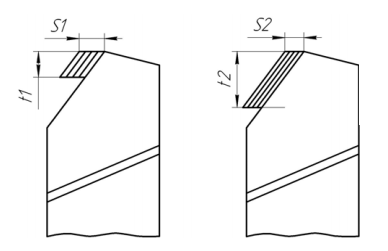

Рис. 5. Влияние глубины резания t и подачи S на толщину среза при токарной обработке

Формирование шероховатости поверхности

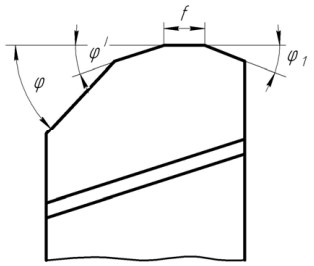

Микропрофиль обработанной поверхности является прямым следствием геометрии режущей кромки инструмента и величины подачи. Теоретическая высота неровностей (рис. 6) зависит от подачи S и углов в плане резца (φ и φ1). Для снижения шероховатости необходимо уменьшать подачу и углы в плане.

Рис. 6. Схема образования шероховатости при токарной обработке

Существует четкая закономерность: при переходе от черновой к чистовой обработке скорость резания V увеличивают, а подачу S и глубину резания t — уменьшают. Для повышения производительности без ущерба для качества применяют специальные зачистные резцы (например, конструкции В.А. Колесова, рис. 7, или современные пластины Wiper), которые позволяют работать с увеличенной подачей при сохранении низкой шероховатости.

Рис. 7. Схема резца В.А. Колесова для силового резания

Метод пробных проходов и промеров

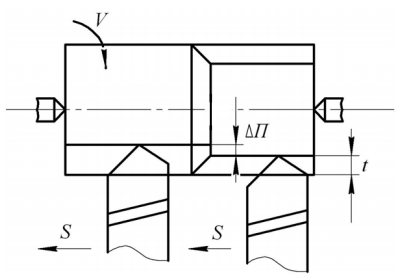

В условиях единичного и мелкосерийного ремонтного производства, где автоматическая наладка нецелесообразна, для достижения высокой точности применяется метод пробных проходов и промеров (рис. 8). Его суть заключается в последовательной корректировке положения инструмента.

Процесс:

- Оператор подводит резец до касания с деталью.

- Устанавливает небольшую глубину резания по лимбу.

- Протачивает короткий поясок.

- Останавливает станок и замеряет полученный диаметр.

- Сравнивает с чертежным размером, вычисляет погрешность и вносит коррекцию в положение резца.

- Повторяет операцию до тех пор, пока не будет получен требуемый размер на пробном пояске.

- Производит обработку всей длины поверхности.

Рис. 8. Схема получения заданной точности детали методом пробных проходов и промеров

Преимущества и недостатки метода

Преимущества:

- Позволяет достичь высокой точности даже на изношенном оборудовании.

- Компенсирует износ режущего инструмента в процессе работы.

- Дает возможность «спасти» неточно восстановленную заготовку путем обработки по разметке (рис. 9).

- Не требует сложной и дорогой оснастки.

Недостатки:

- Крайне низкая производительность из-за больших затрат времени.

- Высокая себестоимость продукции.

- Точность напрямую зависит от квалификации и внимательности рабочего, что повышает риск брака из-за человеческого фактора.

- Точность ограничена минимальной толщиной срезаемой стружки.

Рис. 9. Схема получения изделия заданной точности из бракованной заготовки методом пробных проходов и промеров

Финишные операции: доводка до совершенства

Для получения наивысших показателей точности (5-7 квалитет) и качества поверхности (Ra < 0.63 мкм) после точения применяют финишные абразивные методы.

Чистовое шлифование

Шлифование является основным методом финишной обработки. Важно работать на щадящих режимах, чтобы избежать прижогов и образования дефектного слоя. Для обработки напыленных поверхностей рекомендуются мягкие и среднемягкие электрокорундовые круги. Для хромированных деталей шлифование — практически единственный возможный метод обработки.

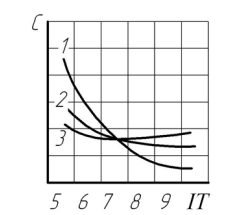

Рис. 10. График зависимости себестоимости обработки от требуемой точности деталей: 1 – точение; 2 – чистовое шлифование; 3 – тонкое шлифование

Как видно из графика (рис. 10), с повышением требований к точности себестоимость токарной обработки резко возрастает, и более экономически целесообразным становится применение шлифования.

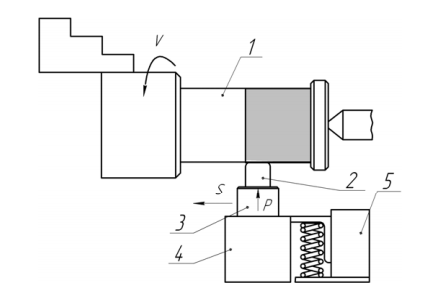

Полирование лентами

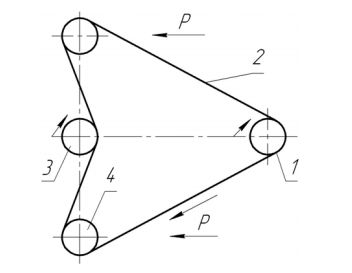

Полирование абразивными и алмазными лентами (рис. 11) — высокопроизводительный метод, позволяющий получить шероховатость Ra = 0,1…0,3 мкм. Однако он не исправляет погрешности формы. Эластичность ленты позволяет обрабатывать криволинейные поверхности, например, шейки коленчатых валов.

Рис. 11. Схема полирования абразивными и алмазными лентами: 1 – шкив электродвигателя; 2 – абразивная лента; 3 – обрабатываемая деталь

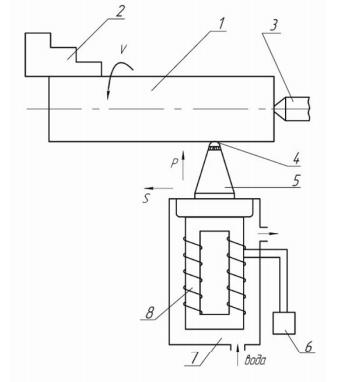

Суперфиниширование

Это доводка мелкозернистыми абразивными брусками, которые совершают сложные колебательные движения при контакте с вращающейся деталью (рис. 12). Метод позволяет снизить шероховатость до Ra = 0,02…0,16 мкм и повысить точность на один квалитет.

Рис. 12. Схема процесса суперфиниширования наружных поверхностей цилиндрических деталей

Хонингование

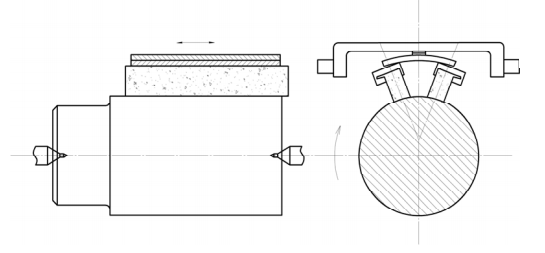

Хонингование (рис. 13) применяется для финишной обработки высокоточных отверстий (например, гильз цилиндров ДВС). Специальная хонинговальная головка с раздвижными абразивными брусками совершает вращательное и возвратно-поступательное движение, создавая на поверхности характерную сетку, которая отлично удерживает смазку.

Рис. 13. Схема хонингования внутренних поверхностей цилиндрических деталей: 1 – обрабатываемая деталь; 2 – хонинговальная головка; 3 – шпиндель

| Параметр | Чистовое шлифование | Полирование | Суперфиниширование | Хонингование (внутр.) |

| Достижимый квалитет точности | 6-7 | Не исправляет | 5-6 | 5-6 |

| Достижимая шероховатость, Ra (мкм) | 0,3…3,2 | 0,1…0,3 | 0,02…0,16 | 0,04…0,16 |

| Исправление погрешности формы | Да | Нет | Частично | Да |

| Производительность | Средняя | Высокая | Низкая | Средняя |

| Типичное применение | Посадочные шейки валов, шпиндели | Шейки коленвалов, декоративные поверхности | Поршневые пальцы, плунжеры, шейки распредвалов | Гильзы цилиндров, отверстия гидроаппаратуры |

Отделочно-упрочняющие технологии

В отличие от просто отделочных, эти методы не только улучшают шероховатость, но и упрочняют поверхностный слой за счет пластической деформации.

- Финишная антифрикционная безабразивная обработка (ФАБО): На активированную поверхность детали трением наносится тонкий (2-5 мкм) слой антифрикционного материала (бронза, баббит), что значительно повышает прирабатываемость и износостойкость узла трения (рис. 14).

Рис. 14. Схема финишной антифрикционной безабразивной обработки цилиндрической поверхности: 1 – обрабатываемая деталь; 2 – наносимый материал; 3 – шпиндель; 4 – электродвигатель; 5 – прижимное устройство

- Ультразвуковая отделочно-упрочняющая обработка: На алмазный индентор (выглаживатель) передаются ультразвуковые колебания (20-40 кГц), которые сообщают ему импульсное воздействие на поверхность (рис. 15). Это создает интенсивную пластическую деформацию, формирует в поверхностном слое мощные сжимающие остаточные напряжения и повышает микротвердость на 50-70%, достигая при этом шероховатости на уровне полировки (Ra = 0,1…0,3 мкм).

Рис. 15. Схема отделочно-упрочняющей ультразвуковой обработки: 1 – обрабатываемая деталь; 2 – кулачки патрона; 3 – задний центр токарного станка; 4 – индентор; 5 – концентратор; 6 – ультразвуковой генератор; 7 – система охлаждения; 8 – магнитострикционный преобразователь

Интересные факты о восстановлении и обработке деталей

- Истоки в военной промышленности: Многие современные технологии наплавки и напыления получили свое развитие во время и после Второй мировой войны, когда требовалось быстро восстанавливать поврежденную военную технику в полевых условиях при острой нехватке запчастей.

- Экологический аспект: Восстановление деталей — это не только экономия, но и важный элемент «зеленой» экономики. Оно позволяет значительно сократить потребление металла, энергии на его производство и уменьшить количество промышленных отходов.

- Гиганты реновации: Технологии восстановления применяются не только для мелких деталей. Методами наплавки и последующей механической обработки восстанавливают гигантские коленчатые валы судовых дизелей весом в десятки тонн и стоимостью в сотни тысяч долларов.

- Лазеры на службе ремонта: Одной из самых передовых технологий сегодня является лазерная наплавка (Laser Cladding), которая позволяет наносить тонкие, сверхпрочные слои с минимальной зоной термического влияния, что значительно упрощает последующую механическую обработку.

Часто задаваемые вопросы (FAQ)

- В чем главное отличие обработки восстановленной детали от обработки новой?

- Главное отличие в гетерогенности (неоднородности) материала. Приходится обрабатывать «сэндвич» из твердого и часто хрупкого наружного слоя и вязкой основы. Это требует более жестких режимов на черновых проходах (чтобы «пробить» корку) и более щадящих на чистовых, а также специального инструмента.

- Почему нельзя просто купить новую деталь вместо ее восстановления?

- Во-первых, это экономика: стоимость восстановления может составлять 20-60% от цены новой детали. Во-вторых, логистика: для импортного или снятого с производства оборудования новую деталь можно ждать месяцами, в то время как восстановление занимает дни или недели.

- Какой метод финишной обработки выбрать?

- Выбор зависит от функционального назначения поверхности. Если нужна маслоудерживающая способность (гильза цилиндра) — хонингование. Если требуется максимальное снижение трения и высокая несущая способность (шейка вала) — суперфиниширование или полирование. Если нужно дополнительно упрочнить поверхность — ультразвуковая обработка или алмазное выглаживание.

- Насколько долговечна восстановленная деталь?

- При соблюдении технологии ресурс восстановленной детали может быть не ниже, а в некоторых случаях даже выше, чем у новой. Это достигается за счет применения более износостойких наплавочных материалов, чем те, из которых была изготовлена оригинальная деталь.

- Какие основные риски при механообработке восстановленных поверхностей?

- Основной риск — отслоение или скалывание нанесенного покрытия из-за неправильно подобранных режимов резания (слишком большие силы резания) или недостаточной адгезии. Также существует риск появления трещин из-за высоких остаточных напряжений.

Заключение

Технология механической обработки в ремонтном производстве — это сложная, многогранная дисциплина, требующая от инженера-технолога глубоких знаний в области материаловедения, теории резания и метрологии. Это не простое копирование операций, применяемых при изготовлении новых деталей, а творческий процесс, учитывающий специфику восстановленных поверхностей. Правильно выстроенный технологический маршрут, от прецизионного восстановления технологических баз до применения современных отделочно-упрочняющих операций, позволяет не просто «отремонтировать» деталь, а фактически создать новое изделие с улучшенными эксплуатационными характеристиками. В конечном счете, качественная механообработка является залогом надежности, долговечности и экономической эффективности всего процесса восстановления машинных компонентов.