Содержание страницы

В эпоху повсеместной автоматизации и станков с числовым программным управлением (ЧПУ) фундаментальные навыки ручной обработки металлов не только не утратили своей актуальности, но и остаются краеугольным камнем в подготовке высококвалифицированных инженеров, инструментальщиков и ремонтников. Операции, выполняемые с помощью простого напильника, требуют глубокого понимания свойств материала, высокой точности движений и терпения. Именно они лежат в основе создания уникального инструмента, ремонта сложного оборудования и изготовления прототипов. Рассмотрим ключевые слесарные операции — распиливание, пригонку и припасовку — которые являются вершиной ручного мастерства в металлообработке.

1. Распиливание: Формирование точных внутренних контуров

Распиливание — это высокоточная слесарная операция, заключающаяся в обработке предварительно созданного отверстия или паза методом опиливания с целью придания ему окончательной геометрической формы, точных размеров и требуемого класса чистоты поверхности в строгом соответствии с техническим чертежом. Этот метод незаменим при изготовлении шпоночных пазов, шлицевых отверстий, фасонных окон в корпусных деталях и других элементов, где применение станочного оборудования нецелесообразно или технологически невозможно.

1.1. Рациональный выбор инструмента и технологическая оснастка

Залогом успешного и качественного распиливания является грамотный подбор режущего инструмента — напильника. Выбор зависит от геометрии и размеров обрабатываемого контура. Существуют общие инженерные рекомендации:

- Круглые и овальные отверстия: Обработка производится круглыми и овальными напильниками соответственно. Для достижения высокой точности рекомендуется использовать напильник, диаметр которого составляет 0.7-0.8 от диаметра отверстия.

- Квадратные и прямоугольные отверстия: Распиливаются квадратными и плоскими напильниками. При обработке углов важно использовать напильник с неповрежденной боковой гранью, чтобы не «завалить» перпендикулярную стенку.

- Трехгранные и многогранные контуры: Применяются трехгранные, ромбические или специализированные ножовочные напильники.

Ключевое правило при выборе инструмента: поперечное сечение напильника должно быть заведомо меньше размера обрабатываемого контура. Это обеспечивает свободное перемещение инструмента и предотвращает повреждение смежных поверхностей.

Для обработки деталей с узкими, плоскими и прямолинейными поверхностями, а также для обеспечения высокой точности, применяют вспомогательную технологическую оснастку, такую как разметочные плиты, слесарные угольники, а также параллели и специальные зажимные рамки, которые позволяют жестко фиксировать деталь и служат направляющими.

1.2. Последовательность операций при выпиливании окна: Технологический процесс

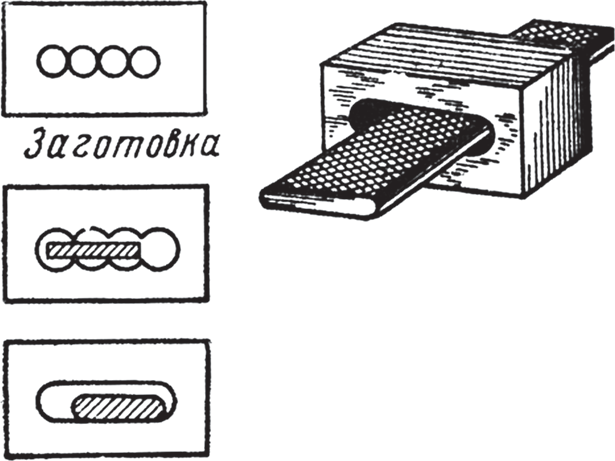

Рассмотрим типовой технологический процесс выпиливания прямоугольного окна в металлическом бруске, иллюстрированный на рисунке 1. Этот процесс является классическим примером комплексного применения слесарных навыков.

Рис. 1. Последовательность технологических операций при выпиливании окна

- Разметка: На заготовку наносится контур будущего окна с помощью чертилки и угольника. Для лучшей видимости поверхность предварительно окрашивают мелом или медным купоросом.

- Сверление: По углам размеченного контура просверливаются отверстия. Диаметр сверла выбирается таким образом, чтобы он был немного меньше ширины будущего паза. Это создает базовые точки для дальнейшей обработки.

- Удаление основного материала: Сердцевина окна удаляется. Это можно сделать несколькими способами: высверливанием ряда перекрывающихся отверстий, вырезанием перемычек с помощью узкого зубила или с использованием лобзика по металлу.

- Черновое распиливание: С помощью плоского или квадратного напильника с крупной насечкой (драчевого) удаляются основные неровности, оставшиеся после удаления сердцевины. Обработка ведется, не доходя 1-1.5 мм до разметочной линии.

- Чистовое распиливание: Личным напильником (с мелкой насечкой) производится окончательная обработка контура точно по разметочным линиям. Движения должны быть плавными, с контролем перпендикулярности стенок с помощью слесарного угольника.

1.3. Контроль качества и типичные виды брака

Контроль качества является неотъемлемой частью процесса. Главными видами брака при распиливании являются:

- Отклонение от размеров: Несоответствие фактических размеров отверстия указанным на чертеже. Причина: неверная разметка, излишнее давление на инструмент.

- Низкое качество поверхности: Наличие глубоких царапин, «задиров». Причина: использование изношенного или загрязненного стружкой напильника, неправильные рабочие движения.

- «Завал» углов и плоскостей: Отклонение обрабатываемых поверхностей от перпендикулярности. Причина: неправильное положение корпуса и рук рабочего, качающие движения напильником.

- Повреждение наружных поверхностей: Вмятины и царапины от зажимных губок тисков. Предотвращается использованием специальных нагубников из мягких металлов (медь, алюминий).

- Чрезмерные или неровные фаски: Возникают при снятии заусенцев и острых кромок. Следует выполнять эту операцию аккуратно, используя личной напильник.

2. Пригонка и Припасовка: Достижение функциональной и прецизионной точности

Если распиливание формирует геометрию, то пригонка и припасовка обеспечивают функциональное взаимодействие деталей. Это более тонкие и ответственные операции, требующие высочайшей квалификации.

2.1. Пригонка: Обеспечение сопряжения деталей

Пригонка — это процесс точной ручной обработки одной детали по другой, уже полностью готовой (ее называют «проверочной» или «эталонной»), для получения заданного в чертеже характера сопряжения (например, посадки с зазором или с натягом).

В ходе этой операции основным препятствием для свободного сопряжения деталей являются микронеровности, а также острые ребра и углы на обрабатываемых поверхностях. Слесарь последовательно снимает тончайший слой металла до тех пор, пока пригоняемые детали не будут свободно и без качки входить одна в другую.

В случаях, когда соединение невозможно проверить визуально «на просвет», используется высокоэффективный метод контроля «по краске». На эталонную деталь наносится тончайший слой специальной краски (берлинская лазурь, сажа). Затем детали приводятся в соприкосновение. Краска отпечатывается на выступающих точках (пятнах контакта) обрабатываемой детали. Именно эти точки и сошлифовываются напильником. Операция повторяется многократно до достижения равномерного распределения пятен по всей поверхности сопряжения. Важнейшее правило при любых пригоночных работах — недопустимость оставления острых ребер и заусенцев. Их необходимо аккуратно сглаживать («притуплять») личным напильником.

2.2. Припасовка: Вершина точности

Припасовка — это финальная, наиболее точная стадия пригонки, целью которой является получение беззазорного сопряжения деталей, исключающего любые просветы, качку и перекосы. Это искусство создания идеального контакта. Припасовывают, как правило, наиболее ответственные изделия:

- Шаблоны и контршаблоны;

- Элементы штампового и пресс-формового инструмента (пуансоны, матрицы);

- Высокоточные калибры;

- Сопрягаемые детали в прецизионных механизмах.

У шаблона и контршаблона рабочие поверхности припасовывают с такой точностью, чтобы при их соприкосновении по рабочим сторонам между ними полностью отсутствовал зазор. Качество проверяется «на просвет» на фоне яркого источника света при любой из возможных взаимных перекантовок (перевертываний со стороны на сторону).

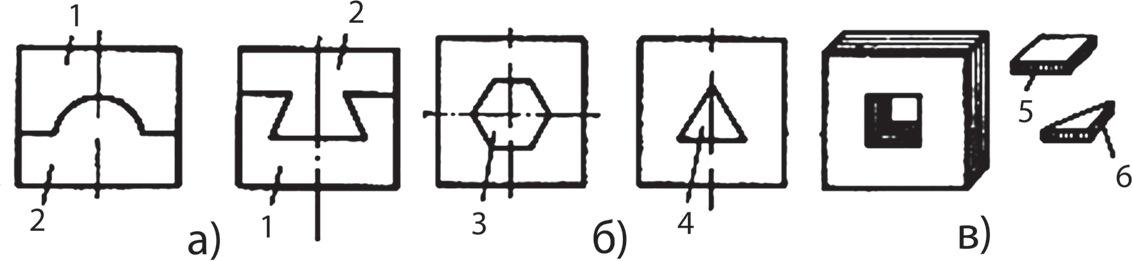

2.3. Обработка сложных контуров: Проймы и Выработки

Припасовывать можно не только простые плоскости, но и сложные полузамкнутые и замкнутые контуры, которые в профессиональной среде называют проймами (см. рис. 2, а, б). Правильность их сложной геометрии проверяется с помощью специализированных калибров-шаблонов, которые зачастую изготавливаются самим слесарем-инструментальщиком для конкретной задачи. Такие мелкие, но высокоточные проверочные инструменты получили название выработки (см. рис. 2, в).

Рис. 2. Примеры сложных контуров и инструмента для их контроля: а — полузамкнутая пройма; б — замкнутая пройма; в — примеры квадратных выработок; 1 — шаблон; 2 — контршаблон; 3 — шестигранная выработка; 4 — трехгранная выработка; 5 — вкладыш; 6 — выработка.

2.4. Сравнительная характеристика операций

Для лучшего понимания различий между рассмотренными операциями, представим их в виде сравнительной таблицы.

| Параметр | Распиливание | Пригонка | Припасовка |

|---|---|---|---|

| Основная цель | Создание или калибровка внутреннего контура по чертежным размерам. | Обеспечение заданного сопряжения двух деталей (с зазором или натягом). | Достижение беззазорного, светонепроницаемого контакта сопрягаемых поверхностей. |

| Основной инструмент | Напильники общего назначения (драчевые, личные), надфили. | Личные и бархатные напильники, шаберы. | Бархатные напильники, шаберы, притиры с абразивными пастами. |

| Точность обработки | До 0.05 мм (квалитеты IT11-IT12). | До 0.01-0.02 мм (квалитеты IT8-IT10). | Менее 0.01 мм (квалитеты IT6-IT7), контроль по пятнам контакта. |

| Типичное применение | Изготовление пазов, окон, шлицев в штучном производстве. | Подгонка вкладышей подшипников, подвижных соединений, ремонтных деталей. | Изготовление пресс-форм, штампов, калибров, точных направляющих. |

3. Интересные факты и профессиональные тонкости

- Происхождение напильника: Напильник является одним из древнейших инструментов для обработки металла. Археологические находки свидетельствуют о его использовании еще в бронзовом веке, более 3000 лет назад.

- Секрет шабрения: Для достижения наивысшей точности прилегания плоскостей (например, направляющих станин станков) после припасовки напильником применяют операцию шабрения. Специальным режущим инструментом (шабером) с поверхности соскабливаются мельчайшие бугорки, что позволяет достичь прилегания до 20-25 пятен контакта на квадратный дюйм.

- Намеливание напильника: Для предотвращения «засаливания» насечки напильника мягкими и вязкими металлами (алюминий, медь, свинец) и для получения более чистой поверхности, перед работой напильник натирают обычным мелом. Мел заполняет впадины насечки, не давая стружке забиваться в них.

- Только вперед: Профессиональный слесарь выполняет режущее движение напильником (рабочий ход) только «от себя», с нажимом. Обратный ход выполняется без нажима. Это связано с тем, что зубья напильника имеют наклон в одну сторону и работают только при движении вперед. Работа «туда-сюда» приводит к быстрому износу и затуплению инструмента.

4. Часто задаваемые вопросы (FAQ)

- В чем разница между напильником и рашпилем?

- Напильник имеет насечку в виде мелких зубьев и предназначен для обработки металлов. Рашпиль имеет крупные, отдельно стоящие зубья и используется для обработки мягких материалов: дерева, пластика, кожи.

- Что означает номер насечки напильника?

- Номер (от 0 до 5) характеризует плотность насечки на 1 см длины. Чем меньше номер, тем крупнее насечка. №0 и №1 — драчевые (для грубой обработки), №2 и №3 — личные (для чистовой), №4 и №5 — бархатные (для самой тонкой доводки и припасовки).

- Как очистить забившийся стружкой напильник?

- Для очистки используется специальная стальная щетка-карщетка. Движения щеткой следует производить вдоль рядов насечки. Категорически нельзя выбивать стружку, ударяя напильником о тиски или другие предметы, так как это хрупкий инструмент.

- Что такое «перекрестное опиливание»?

- Это основной прием работы, при котором направление движения напильника периодически меняется (например, под углом 45 градусов к оси детали). Это позволяет получить более ровную и качественную поверхность, избежать образования «борозд» и облегчает контроль за процессом обработки.

Заключение

Распиливание, пригонка и припасовка представляют собой комплекс взаимосвязанных операций, которые являются неотъемлемой частью слесарного дела. Они требуют не только физической выносливости, но и глубоких теоретических знаний, пространственного воображения и безупречного глазомера. Несмотря на развитие современных технологий, мастерство ручной обработки металлов остается востребованным и высоко ценится в промышленности, являясь залогом качества, надежности и долговечности многих механизмов и инструментов.

Нормативная база

- ГОСТ 1465-80 «Напильники. Технические условия». (Данный стандарт регламентирует типы, размеры, материалы и технические требования к слесарным напильникам).

- ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики». (Определяет параметры для оценки качества обработанной поверхности).

- ГОСТ 25346-2013 (ISO 286-1:2010) «Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски и посадки».

Список рекомендуемой литературы

- Макиенко Н. И. «Практические работы по слесарному делу». — М.: Высшая школа, 1988.

- Кропивницкий Н. Н. «Справочник слесаря-инструментальщика». — Л.: Машиностроение, 1989.

- Анурьев В. И. «Справочник конструктора-машиностроителя»: в 3-х т. — М.: Машиностроение.