Содержание страницы

Исторически понимание свойств металлов было ключом к технологическому прогрессу. От бронзовых орудий древности до современных суперсплавов в аэрокосмической отрасли — способность человека выбирать, обрабатывать и применять материалы напрямую определяла границы возможного. Сегодня, в эпоху точного машиностроения и сложных конструкций, глубокое знание физико-механических характеристик является не просто желательным, а абсолютно необходимым условием для создания надежных, долговечных и безопасных изделий. В данном материале мы проведем детальный разбор ключевых свойств, методов их определения и практического значения для инженеров и конструкторов.

1. Ключевые механические свойства конструкционных материалов

Механические свойства определяют, как материал реагирует на приложение внешних сил. Это основа для любого прочностного расчета, от которого зависит работоспособность и безопасность деталей машин, строительных конструкций и механизмов.

1.1. Упругость, пластичность и прочность — три кита сопромата

Фундаментальным свойством твердых тел является упругость — способность восстанавливать свою первоначальную форму и размеры после снятия внешней нагрузки. Деформация, которая полностью исчезает после прекращения действия силы, называется упругой. На микроуровне это соответствует обратимому растяжению или сжатию межатомных связей в кристаллической решетке. В пределах упругой деформации справедлив закон Гука, устанавливающий линейную зависимость между напряжением и деформацией.

Однако если нагрузка превышает определенный порог, известный как предел упругости, деформация становится необратимой. Способность материала получать значительные остаточные деформации без разрушения под действием внешних нагрузок и сохранять измененную форму после их снятия именуется пластичностью. Этот процесс связан с необратимым сдвигом атомных плоскостей в кристалле, в основном за счет движения дислокаций. Пластичность — критически важное свойство для таких технологических процессов, как ковка, штамповка, прокатка и волочение.

Материалы, не обладающие способностью к пластической деформации, классифицируются как хрупкие. Их разрушение происходит внезапно, при достижении критических напряжений, без видимых признаков остаточной деформации. Классическими примерами хрупких материалов служат стекло, керамика, серый чугун (из-за графитовых включений, являющихся концентраторами напряжений) и высокоуглеродистая закаленная сталь.

Наконец, важнейшим свойством, определяющим несущую способность детали, является прочность. Она комплексно характеризует способность материала сопротивляться как пластической деформации, так и разрушению под действием внешних нагрузок. Прочность является определяющим фактором при расчете сечений деталей машин и конструкций.

1.2. Стандартные испытания на растяжение и определяемые характеристики

Для количественной оценки и сравнения прочностных и пластических свойств металлов проводят стандартизированные механические испытания. Наиболее информативным является испытание на одноосное растяжение, регламентированное в России межгосударственным стандартом ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение». Для испытаний используются образцы стандартной формы и размеров, как правило, круглого или плоского сечения. Ключевыми параметрами являются начальный диаметр (или толщина и ширина) d₀ и начальная расчетная длина рабочей части l₀.

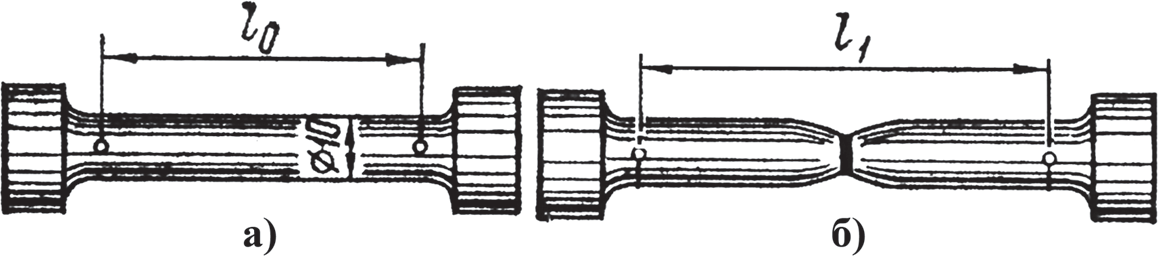

Рис. 1. Круглый образец до (а) и после (б) испытаний на растяжение. Видно образование «шейки» в месте разрыва, характерное для пластичных материалов.

Испытания проводятся на универсальных испытательных (разрывных) машинах, которые плавно растягивают образец, непрерывно записывая диаграмму «нагрузка-удлинение» или «напряжение-деформация».

Для объективности результатов введено понятие нормального (инженерного) напряжения, обозначаемого греческой буквой σ (сигма). Оно представляет собой отношение приложенной силы P к начальной площади поперечного сечения образца F₀:

σ = P / F₀

Единицей измерения напряжения в системе СИ является Паскаль (Па), но в инженерной практике чаще используют мегапаскали (МПа, 1 МПа = 1 Н/мм²).

По результатам испытаний определяют следующие ключевые характеристики:

- Предел прочности (или временное сопротивление разрыву) σв: это напряжение, соответствующее максимальной нагрузке, которую выдержал образец до начала разрушения. Превышение этой нагрузки ведет к образованию «шейки» и последующему разрыву.

- Предел текучести σт: наименьшее напряжение, при котором деформация образца начинает нарастать без заметного увеличения нагрузки. Для многих материалов (например, низкоуглеродистых сталей) на диаграмме растяжения наблюдается четко выраженная «площадка текучести». Для материалов без такой площадки определяют условный предел текучести (σ0,2) как напряжение, при котором остаточная деформация достигает 0,2%. Эта характеристика является основной для большинства прочностных расчетов.

Особое значение для аэрокосмической, транспортной и других отраслей, где масса конструкции критична, имеет удельная прочность. Этот параметр определяется как отношение предела прочности σв к плотности материала ρ. Титановые и алюминиевые сплавы, а также композитные материалы, лидируют по этому показателю.

1.2.1. Показатели пластичности

Пластичность материала количественно оценивается двумя основными параметрами:

- Относительное удлинение после разрыва (δ): характеризует способность материала к равномерной деформации. После разрушения образца его части плотно стыкуют и измеряют конечную расчетную длину lк. Относительное удлинение вычисляется в процентах по формуле:

где l₀ – первоначальная расчетная длина; lк – конечная расчетная длина после разрыва.

- Относительное сужение поперечного сечения после разрыва (Ψ): отражает способность материала к локальной деформации в месте образования шейки. Измеряется минимальный диаметр образца в месте разрыва dк и вычисляется соответствующая площадь Fk. Относительное сужение в процентах находят по формуле:

где F₀ — первоначальная площадь поперечного сечения; Fk — минимальная площадь поперечного сечения в месте разрыва.

Чем выше значения δ и Ψ, тем более пластичен материал. Например, для конструкционных сталей δ составляет 15-25%, тогда как для серого чугуна эти показатели близки к нулю. Использование пластичных материалов предпочтительнее для большинства конструкций, так как они способны перераспределять локальные пиковые напряжения и не склонны к внезапному хрупкому разрушению.

1.3. Усталость металлов и предел выносливости

Многие детали машин (валы, оси, пружины, шатуны) в процессе эксплуатации подвергаются не статическим, а циклическим, повторно-переменным нагрузкам. В таких условиях разрушение может произойти при напряжениях, значительно меньших не только предела прочности σв, но и предела текучести σт. Это явление, известное как усталость металлов, является одной из самых частых причин выхода из строя техники.

Усталостное разрушение развивается постепенно: сначала в зонах концентрации напряжений (резкие переходы сечения, отверстия, дефекты поверхности) зарождается микротрещина. Затем, с каждым циклом нагружения, она подрастает, пока оставшееся «живое» сечение детали не окажется неспособным выдерживать нагрузку, что приводит к внезапному, хрупкому излому.

Способность материала сопротивляться усталостному разрушению характеризуется пределом выносливости (или пределом усталости). Это максимальное по абсолютному значению напряжение цикла, которое материал может выдерживать в течение заданного (базового) числа циклов нагружения без разрушения. Предел выносливости при симметричном цикле (растяжение-сжатие с одинаковой амплитудой) обозначается σ-1.

Согласно ГОСТ 25.502-79 «Расчеты и испытания на прочность… Методы испытаний на усталость», базовое число циклов для сталей и титановых сплавов составляет 107 циклов, а для сплавов цветных металлов (например, алюминиевых) — 108 циклов. Предел выносливости очень чувствителен к качеству поверхности, наличию остаточных напряжений и агрессивности окружающей среды.

2. Фундаментальные физические и эксплуатационные свойства

Помимо механических, для правильного выбора и применения материалов необходимо учитывать их физические и специфические эксплуатационные характеристики.

2.1. Основные физические константы

- Плотность (ρ): отношение массы тела М к его объему V.

Измеряется в кг/м³. Плотность является определяющим фактором для массы конструкции.

Измеряется в кг/м³. Плотность является определяющим фактором для массы конструкции. - Температура плавления (tпл): температура, при которой происходит фазовый переход материала из твердого состояния в жидкое при нормальном давлении. Эта характеристика ограничивает верхний температурный предел эксплуатации материала.

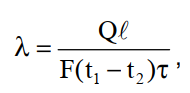

- Теплопроводность (λ): способность материала переносить тепловую энергию от более нагретых участков к менее нагретым. Описывается количеством теплоты Q, проходящей за время τ через стенку площадью F и толщиной l при разности температур (t₁ — t₂):

Высокая теплопроводность важна для радиаторов и теплообменников, а низкая — для теплоизоляции.

Высокая теплопроводность важна для радиаторов и теплообменников, а низкая — для теплоизоляции. - Коэффициент линейного теплового расширения (α): характеризует относительное изменение линейных размеров тела при изменении его температуры на 1°C (или 1 K). Это свойство необходимо учитывать при проектировании узлов, работающих в условиях переменных температур, во избежание возникновения опасных термических напряжений.

2.2. Поведение материалов при высоких температурах

Работа многих деталей, например, лопаток газовых турбин, клапанов ДВС, элементов ракетных двигателей, происходит при температурах, достигающих 1000°C и выше. В таких условиях критически важными становятся специфические свойства:

- Жаропрочность: способность материала длительно сопротивляться деформации и разрушению при высоких температурах.

- Ползучесть: явление медленной, непрерывной пластической деформации, протекающей с течением времени под действием постоянной нагрузки при повышенной температуре. Даже если напряжение ниже предела текучести при данной температуре, деталь может постепенно изменять свои размеры, что в итоге приведет к ее разрушению. При нормальных температурах (до 25°C) для большинства конструкционных металлов ползучесть пренебрежимо мала.

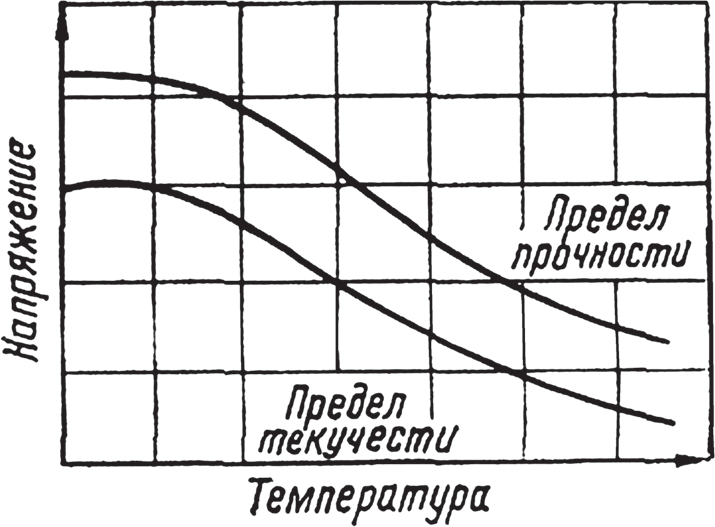

С повышением температуры прочностные характеристики металлов, как правило, снижаются, что наглядно демонстрирует график зависимости предела прочности и текучести от температуры.

Рис. 2. Типовая зависимость предела прочности (верхняя кривая) и предела текучести (нижняя кривая) углеродистой стали от температуры.

2.3. Твердость и методы ее измерения

Твердость — это свойство материала сопротивляться локальной пластической деформации, возникающей при внедрении в его поверхность более твердого тела (индентора). Твердость косвенно связана с прочностью и износостойкостью, что делает ее одной из самых измеряемых механических характеристик в промышленности. Преимуществами измерения твердости являются быстрота, простота и практически неразрушающий характер контроля.

Измерение твердости основано на вдавливании индентора (стального шарика, алмазного конуса или пирамиды) в испытуемую поверхность под действием строго определенной нагрузки. После снятия нагрузки на поверхности остается отпечаток, по геометрическим параметрам которого (диаметру, диагонали, глубине) судят о величине твердости.

2.3.1. Метод Бринелля (HB)

Этот метод, регламентированный ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю», используется для материалов с низкой и средней твердостью (до 450 HB). В качестве индентора применяется закаленный стальной (HBS) или твердосплавный (HBW) шарик определенного диаметра.

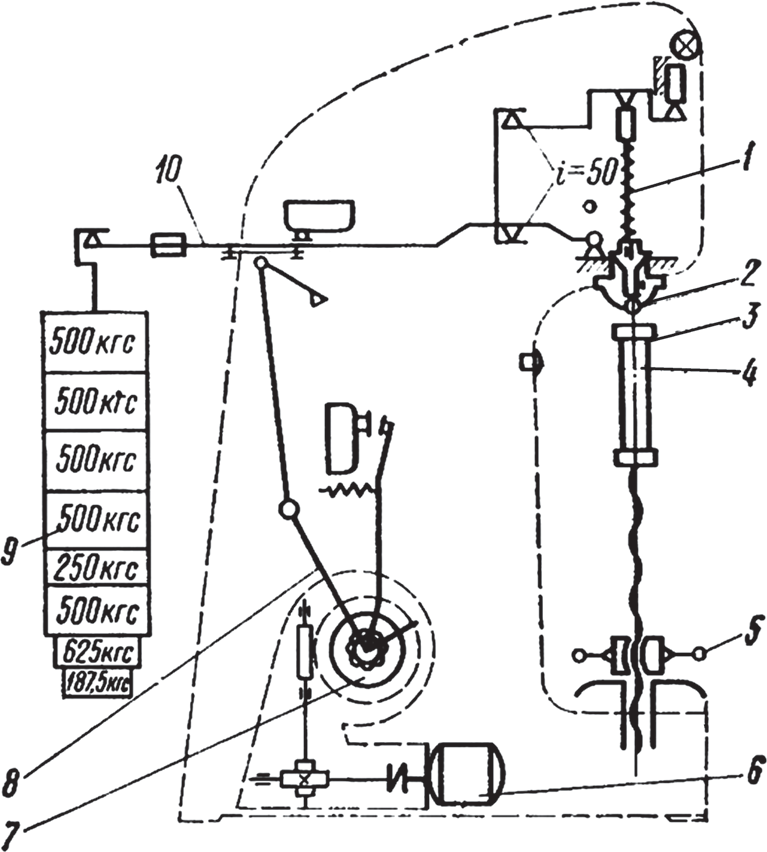

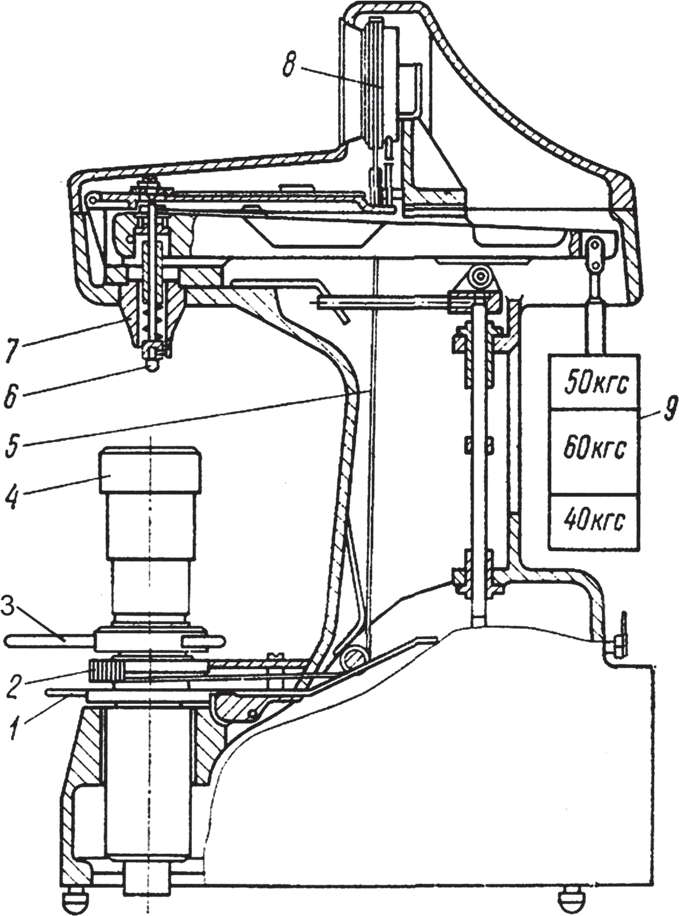

Схема пресса Бринелля показана на рисунке 3. Образец размещается на предметном столике 3. Вращением маховика 5 столик поднимается до соприкосновения с индентором-шариком 2. Затем включается привод 6, который через систему рычагов 8 и 10, нагруженных грузом 9, плавно прикладывает к штоку 1 с шариком заданную испытательную нагрузку. Нагрузка выдерживается определенное время (10-60 с), после чего снимается. На образце остается сферический отпечаток.

Рис. 3. Принципиальная схема прибора для измерения твердости по методу Бринелля.

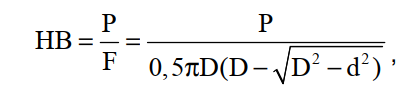

Диаметр полученного отпечатка d измеряют с помощью измерительной лупы в двух взаимно перпендикулярных направлениях и находят среднее значение. Число твердости по Бринеллю (НВ) вычисляется как отношение приложенной нагрузки P к площади поверхности сферического отпечатка F:

где P – нагрузка, кгс (или Н); D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Чем тверже металл, тем меньше при той же нагрузке будет диаметр отпечатка d и, соответственно, выше число твердости HB. Для получения сопоставимых результатов для разных материалов поддерживают постоянное соотношение P/D².

2.3.2. Метод Роквелла (HRA, HRB, HRC)

Метод Роквелла (ГОСТ 9013-59 «Металлы. Метод измерения твердости по Роквеллу») отличается высокой производительностью и применяется для широкого спектра материалов, включая очень твердые. В этом методе твердость определяется не по площади, а по глубине внедрения индентора. В качестве инденторов используют алмазный конус с углом при вершине 120° (шкалы A и C) или стальной шарик диаметром 1,588 мм (1/16 дюйма, шкала B).

Рис. 4. Схема устройства прибора для измерения твердости по Роквеллу.

Процесс измерения включает три этапа:

- К индентору 6 прикладывается предварительная нагрузка 10 кгс (100 Н). Это делается для устранения влияния шероховатости поверхности и возможных зазоров в механизме. Глубина внедрения при этом принимается за ноль.

- Плавно прикладывается основная нагрузка (зависит от выбранной шкалы, например, 140 кгс для шкалы C), и общая нагрузка (предварительная + основная) выдерживается несколько секунд.

- Снимается основная нагрузка, но предварительная остается. Разница в глубине проникновения индентора под основной и предварительной нагрузкой является мерой твердости. Прибор автоматически пересчитывает эту разницу в безразмерные единицы твердости по Роквеллу, которые отображаются на индикаторе 8.

Существует несколько шкал Роквелла, выбор которых зависит от предполагаемой твердости материала:

- Шкала C (HRC): используется алмазный конус и общая нагрузка 150 кгс (1500 Н). Основное применение — закаленные и отпущенные стали, твердые сплавы (твердость свыше 240 HB).

- Шкала B (HRB): используется стальной шарик и общая нагрузка 100 кгс (1000 Н). Применяется для мягких сталей, латуни, бронзы, алюминиевых сплавов.

- Шкала A (HRA): используется алмазный конус и общая нагрузка 60 кгс (600 Н). Применяется для очень твердых материалов (например, твердых сплавов, керамики) или для тонких слоев.

Выбор конкретной шкалы для испытаний регламентируется стандартами и зависит от ожидаемой твердости материала.

Таблица 1. Рекомендации по выбору шкалы при испытаниях по Роквеллу

| Ориентировочная твердость | Обозначение шкалы Роквелла | Тип индентора | Общая нагрузка, кгс (Н) | Диапазон измерений по шкале Роквелла | |

| по Бринеллю (HB) | по Виккерсу (HV) | ||||

| до 240 | 60 – 240 | B (HRB) | Стальной шарик ⌀1,588 мм | 100 (980,7) | 25 – 100 |

| 240 – 670 | 240 – 900 | C (HRC) | Алмазный конус 120° | 150 (1471) | 20 – 70 |

| > 670 | > 900 | A (HRA) | Алмазный конус 120° | 60 (588,4) | 70 – 92 |

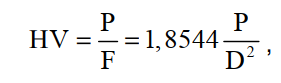

2.3.3. Метод Виккерса (HV)

Метод Виккерса (ГОСТ Р ИСО 6507-1-2007 «Металлы и сплавы. Измерение твердости по Виккерсу») является наиболее универсальным. В качестве индентора используется правильная четырехгранная алмазная пирамида с углом между противоположными гранями 136°. Этот метод подходит для измерения твердости любых материалов, от самых мягких до самых твердых, а также для очень тонких слоев (микротвердость).

После вдавливания пирамиды под нагрузкой P и ее снятия на поверхности остается отпечаток в виде ромба. Измеряются обе его диагонали (d₁ и d₂), находится среднее значение d. Число твердости по Виккерсу (HV) равно отношению нагрузки P к площади боковой поверхности отпечатка:

где P – нагрузка, кгс; d – средняя длина диагонали отпечатка, мм.

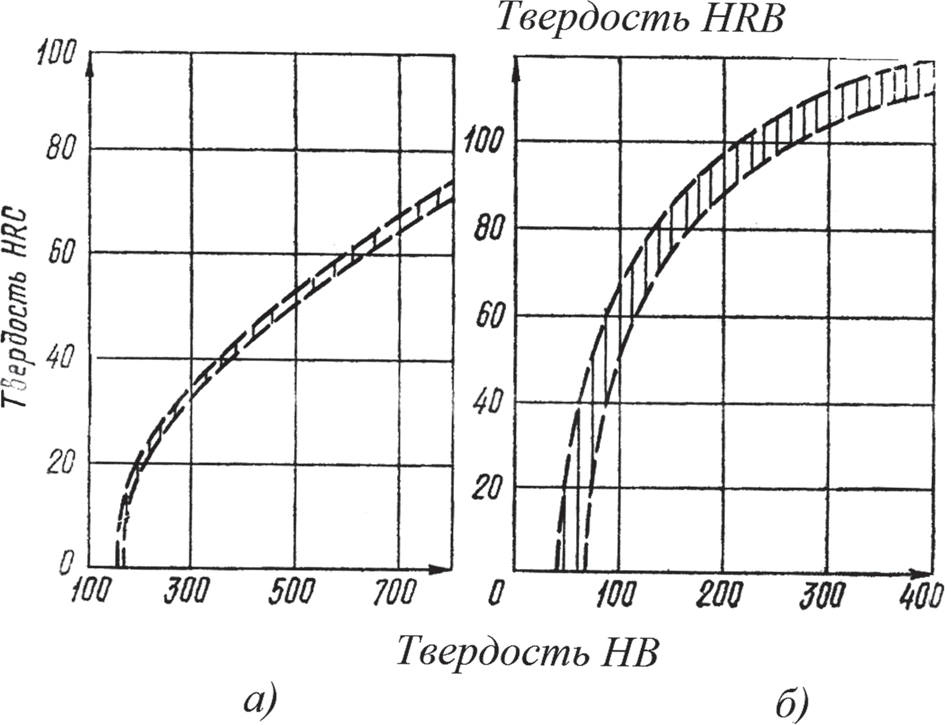

2.4. Соотношение между различными шкалами твердости

Поскольку числа твердости, полученные разными методами, имеют различный физический смысл и размерность, прямого аналитического пересчета между ними не существует. Однако на основе многочисленных экспериментов составлены эмпирические переводные таблицы и диаграммы, позволяющие с достаточной для практики точностью сопоставлять значения HB, HRC и HV.

Рис. 5. Диаграммы для приблизительного перевода чисел твердости по Бринеллю (HB) и Роквеллу (HRC, HRB): а — при вдавливании алмазного конуса (шкала C); б — при вдавливании стального шарика (шкала B).

Для удобства на практике часто используют сводные таблицы.

Таблица 2. Пример соотношения чисел твердости по Виккерсу, Бринеллю и Роквеллу для сталей

| Твердость по Виккерсу, HV | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRC/HRA/HRB) | |||

| Число твердости | Диаметр отпечатка, мм | Шкала C (HRC) | Шкала B (HRB) | Шкала A (HRA) | |

| 804 | 627 | 2,45 | 62 | — | 79 |

| 746 | 601 | 2,50 | 60 | — | 78 |

| 650 | 555 | 2,60 | 56 | — | 77 |

| 551 | 495 | 2,75 | 50 | — | 74 |

| 240 | 228 | 4,00 | 20 | 98 | 61 |

3. Сравнительный анализ методов измерения твердости

Выбор конкретного метода измерения твердости зависит от материала, толщины изделия, требуемой точности и производительности контроля.

Таблица 3. Сравнение основных методов измерения твердости

| Параметр | Метод Бринелля (HB) | Метод Роквелла (HRC, HRB) | Метод Виккерса (HV) |

|---|---|---|---|

| Тип индентора | Стальной или твердосплавный шарик | Алмазный конус 120° или стальной шарик ⌀1,588 мм | Алмазная четырехгранная пирамида 136° |

| Принцип измерения | По диаметру отпечатка | По относительной глубине внедрения | По диагонали отпечатка |

| Основное применение | Нетермообработанные стали, чугуны, цветные сплавы (мягкие и средней твердости) | Массовый контроль твердости термообработанных деталей, автоматизированные измерения | Лабораторные исследования, измерение твердости тонких слоев (цементация, азотирование), очень твердых и хрупких материалов |

| Преимущества | Хорошая корреляция с пределом прочности для сталей; усреднение по большой площади, что нивелирует влияние неоднородности структуры | Высокая скорость измерения, прямой отсчет по шкале, малый размер отпечатка, не требует оптических измерений | Широчайший диапазон измерений, геометрическое подобие отпечатков при разных нагрузках, высокая точность |

| Недостатки | Неприменим для очень твердых материалов и тонких деталей; требует измерения отпечатка, что снижает скорость; большой размер отпечатка | Условные (безразмерные) единицы; высокая чувствительность к состоянию поверхности и качеству установки образца | Требует качественной подготовки поверхности; необходимость использования микроскопа для измерения диагоналей, что снижает производительность |

4. Интересные факты из мира материаловедения

- Эффект памяти формы: Некоторые сплавы (например, нитинол — сплав никеля и титана) обладают уникальной способностью «запоминать» свою первоначальную форму. После пластической деформации такой материал при нагреве до определенной температуры возвращается в исходное состояние. Это свойство используется в медицине (стенты), аэрокосмической технике и робототехнике.

- Усталость до официального открытия: Явление усталости металлов было впервые системно исследовано в середине XIX века в связи с частыми поломками осей железнодорожных вагонов. Немецкий инженер Август Вёлер провел миллионы циклов испытаний, чтобы построить первые кривые выносливости (S-N кривые), которые до сих пор являются основой для расчетов на усталость.

- Почему корабли ломались пополам: Во время Второй мировой войны было зафиксировано множество случаев внезапного хрупкого разрушения сварных корпусов транспортных судов типа «Либерти» в холодных водах Северной Атлантики. Это послужило мощным толчком к развитию механики разрушения и пониманию явления хладноломкости сталей.

5. Часто задаваемые вопросы (FAQ)

- В чем принципиальная разница между прочностью и твердостью?

- Прочность (σв) — это характеристика сопротивления всего объема материала разрушению под действием нагрузки, она измеряется в Паскалях (МПа). Твердость — это сопротивление поверхностного слоя локальному вдавливанию, она измеряется в условных единицах (HB, HRC, HV). Хотя для многих сталей существует корреляция между этими свойствами (HB ≈ σв / 3.5), это разные характеристики. Деталь может быть прочной, но иметь невысокую поверхностную твердость, и наоборот.

- Почему усталостное разрушение считается таким опасным?

- Опасность заключается в его внезапности. В отличие от разрушения при статической перегрузке, которому часто предшествует заметная пластическая деформация, усталостное разрушение происходит без видимых внешних признаков. Трещина развивается скрыто внутри детали, и финальный излом происходит мгновенно при обычной рабочей нагрузке.

- Может ли один и тот же металл быть и пластичным, и хрупким?

- Да. Поведение металла сильно зависит от внешних условий. Например, обычная конструкционная сталь, пластичная при комнатной температуре, становится хрупкой при сильном охлаждении (явление хладноломкости). Также, скорость приложения нагрузки влияет на характер разрушения: при медленном растяжении материал ведет себя пластично, а при ударном — может разрушиться хрупко.

- Что такое микротвердость и где она применяется?

- Микротвердость — это измерение твердости очень малых объемов материала с помощью метода Виккерса или Кнупа при очень малых нагрузках (от нескольких граммов). Этот метод незаменим для анализа твердости отдельных структурных составляющих сплава, тонких покрытий, диффузионных слоев (например, после цементации или азотирования) и хрупких материалов, которые разрушатся под большой нагрузкой.

- Какую роль играют стандарты ГОСТ в испытаниях материалов?

- Стандарты (ГОСТ, ISO, ASTM) играют ключевую роль. Они строго регламентируют форму и размеры образцов, методику проведения испытаний, оборудование и обработку результатов. Это обеспечивает сопоставимость и воспроизводимость результатов, полученных в разных лабораториях по всему миру, что является основой для надежного проектирования и контроля качества продукции.

Заключение

Комплексное понимание механических и физических свойств металлов и сплавов является краеугольным камнем современной инженерной мысли. От правильности выбора материала и корректной оценки его характеристик напрямую зависят надежность, долговечность, масса и стоимость любого изделия. Рассмотренные методы испытаний, от классического растяжения до различных способов измерения твердости, представляют собой мощный инструментарий для входного контроля сырья, отладки технологических процессов (таких как термообработка) и диагностики причин разрушения конструкций. Дальнейшее развитие материаловедения, связанное с созданием новых материалов и совершенствованием методов их анализа, открывает новые горизонты для всех отраслей промышленности.